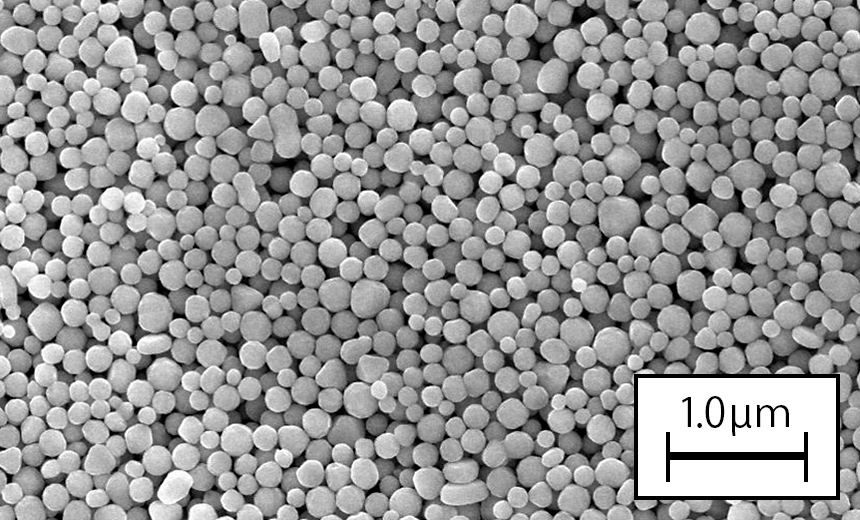

초미립 니켈 분말은 일반적으로 입자 크기가 1μm 미만인 니켈을 의미합니다. 초미립 니켈 분말은 입자 크기에 따라 마이크론급 니켈 분말(평균 입자 크기 ≥ 1μm), 서브마이크론급 니켈 분말(평균 입자 크기 0.1~1.0μm), 나노급 니켈 분말(평균 입자 크기 0.001~0.100μm)로 구분됩니다. 초미립 니켈 분말은 작은 크기, 높은 표면 활성, 우수한 전도성, 그리고 우수한 자기 전도성을 특징으로 합니다. 초경합금, 칩 적층 세라믹 커패시터, 자성체, 고효율 촉매, 전도성 슬러리, 흡수재, 전자파 차폐재 등 다양한 분야에 널리 사용됩니다. 많은 분야에서 니켈 분말의 순도, 분산성, 그리고 구형도에 대한 높은 요구가 존재하기 때문에, 구형도, 순도, 그리고 분산성이 우수한 구형 초미립 니켈 분말의 제조가 니켈 분말 제조 분야의 주요 연구 주제가 되고 있습니다.

초미립 니켈 분말은 높은 비표면적, 우수한 전도성, 촉매 활성 및 자기적 특성으로 인해 다양한 첨단 기술 및 산업 분야에서 널리 사용됩니다.

전자 및 반도체 분야

적층 세라믹 커패시터(MLCC): 초미립 니켈 분말은 MLCC 내부 전극의 핵심 소재로, 기존의 귀금속인 팔라듐/은 합금을 대체하여 제조 비용을 크게 절감하는 동시에 고주파 및 소형화된 전자 부품의 요구를 충족합니다.

전도성 페이스트 및 패키징: 높은 전도성과 분산성으로 인해 전자 페이스트 및 인쇄 회로 기판(PCB) 전도성 코팅에 사용되어 전자 장치의 전도성 및 방열 성능을 향상시킵니다.

반도체 소재: 칩 패키징의 전도성 필러로서 재료의 열전도도와 기계적 안정성을 향상시킵니다.

에너지 저장 및 변환

리튬 이온 배터리: 양극 소재(예: LiNiO₂)로서, 특히 신에너지 자동차 및 에너지 저장 시스템에서 배터리 에너지 밀도와 사이클 수명을 크게 향상시킵니다.

연료 전지: 반응 효율 향상, 귀금속 백금 사용량 감소, 비용 절감을 위한 촉매(수소-산소 반응 촉매 등)로 사용됩니다.

슈퍼커패시터: 나노 구조 최적화를 통해 전극 재료의 전하 저장 용량을 향상시킵니다.

촉매 및 환경 보호

석유화학: 수소화, 탈수소화 및 기타 반응에서 효율적인 촉매로 사용되어 수율과 제품 순도를 향상시킵니다. 예를 들어, 톨루엔 수소화를 통해 메틸시클로헥산을 생산합니다.

환경 보호: 폐가스 및 폐수 처리, 오염 물질의 촉매 분해, 유해 물질 배출 감소에 사용됩니다.

신에너지 촉매: 수소 에너지 생산에서 수증기 개질 반응(SMR)을 통한 효율적인 수소 생산은 청정 에너지 개발을 촉진합니다.

자성 재료 및 파동 흡수 기술

자성 유체 및 저장 매체: 운반 액체에 분산되어 자성 유체를 형성하거나 고밀도 자기 저장 장치(예: 양자 디스크)에 사용됩니다.

전자파 차폐 및 전자파 흡수 소재: 초미립 니켈 분말은 우수한 전기적 및 자기적 특성을 가지고 있습니다. 전자파 차폐 소재는 초미립 니켈 분말과 고분자 매트릭스 소재를 혼합하여 제조할 수 있습니다. 구리 및 니켈과 같은 다성분 복합 소재는 고주파 영역에서 우수한 전자파 흡수 및 차폐 특성을 가지며, 고주파 영역에서 스텔스 소재로 사용될 수 있습니다. 초미립 니켈 분말 전도성 코팅을 기반으로 군사용 스텔스 기술 및 민간용 전자 장비에 널리 사용됩니다.

항공우주 및 첨단 제조

고온 합금: 합금의 고온 내성 및 내식성을 향상시키는 첨가제로, 항공기 엔진 부품에 적합합니다.

초경합금: 절삭 공구 및 내마모성 부품에 사용되는 접합 금속인 코발트를 대체하여 비용을 절감하고 성능을 향상시킵니다.

생체 의학 및 신소재

약물 운반체 및 진단 및 치료: 자기 반응성과 생체 적합성을 활용하여 표적 약물 전달 및 자기 마커 검출에 활용합니다.

3D 프린팅 및 복합 소재: 금속 사출 성형(MIM)용 필러로서 복잡한 부품의 기계적 특성과 성형 정확도를 향상시킵니다.

초미립 니켈 분말의 장점은 고가의 귀금속 재료를 대체하여 생산 비용을 크게 절감할 수 있다는 것입니다. 그러나 이러한 응용 분야에서는 나노 니켈 분말이 규칙적인 구형 구조, 작은 크기 및 균일한 입자 크기 분포, 우수한 분산성, 높은 탭 밀도, 강력한 산화 방지 능력 등의 특성을 요구하며, 이는 나노 니켈 분말 제조 공정에 과제로 남아 있습니다.