분말구형화

분말 응용 분야의 개발로 인해 성능 요구 사항이 점점 더 높아지고 있는데 낮은 불순물 함량, 더 미세한 입자 크기 및 엄격한 입자 크기 분포 외에도 특정 입자 형태를 요구하게 된다.입자의 형태는 입자 그룹의 비표면적, 유동성, 충전 특성, 화학적 활성 및 분말의 접착력과 같은 여러 특성에 중요한 영향을 미친다.

구형 분말, 특히 고 분산성 특징을 띤 구형 분말은 구형 구조로 인해 유동성이 우수하고 더 큰 비표면적 및 고유한 물리적 및 화학적 특성과 더불어 더 많은 응용 분야에서 역할을 발휘 할 수있다.

구형화 기술 도입

(탄소 양극 흑연을 예로 들어)

탄소 재료는 현재 리튬 이온 배터리에 사용되는 주요 음극 재료이며 그 성능은 리튬 이온 배터리의 품질, 비용 및 안전성에 영향을 미친다.

음극 재료의 성능을 결정하는 원료 및 공정 조제 외에도 안정적인 성능과 에너지를 절약하는 고효율로 탄소 흑연 분쇄, 구형화, 성형 및 등급과 같은 장비 및 기술을 제공하는 것도 중요한 요소 중 하나이다.

분쇄단계

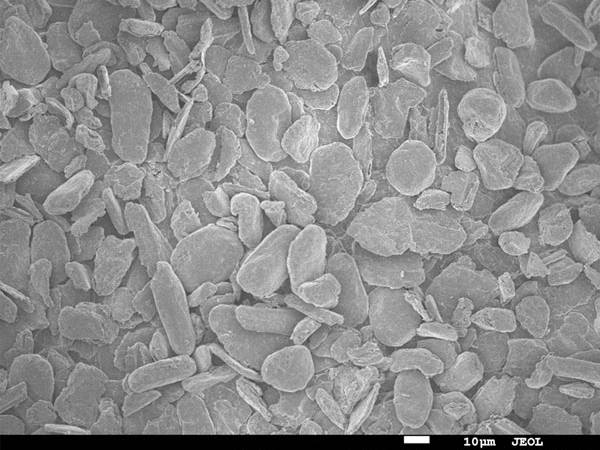

인조 흑연이든 천연 흑연이든 여러 세트의 CSM710 유닛을 통해 여러 번 분쇄 (각 제조업체마다 명칭이 다름)되어 D50 : 20μm 분말로 된다.원료에 따라 분쇄 횟수가 다르다. 예를 들어 대형 천연 흑연은 일반적으로 4 ~ 6 회, 인조 흑연은 1 ~ 3 회 분쇄한다.

구형화 단계

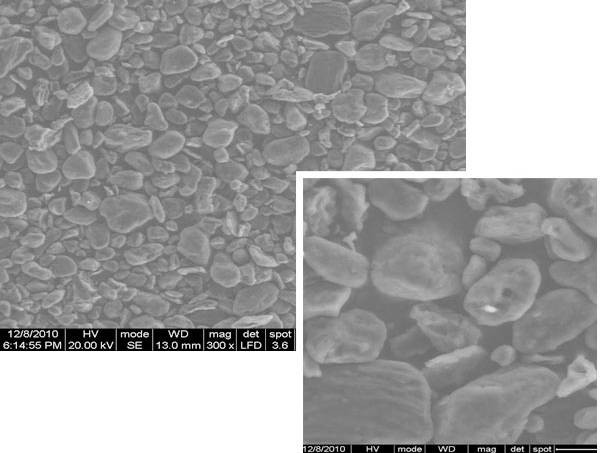

일반적으로 성형에는 CSM410 + 수 평형 고정밀 터보 선별기로 구성된 시스템을 사용하는 경향이 있으며, 선별기는 제때에 성형하여 생성 된 미세 분말을 제거하는 데 사용된다.원료에 따라 성형 횟수가 다르며, 천연 흑연은 일반적으로 8 ~ 12 회, 인조 흑연은 일반적으로 2 ~ 4 회 성형을 거친다.

천연 플레이크 흑연 구형화 공정 계획

원재료는 CSM710 특수 제 분기로 초 미세 분쇄되고, 원재료의 입도는 D50 : 21-23μm의 미세 분말로 분쇄되어 다음 구형화 공정에 편리하다. CSM510 유형 구형화 기계 구성 FW260형 고효율 직렬 결합 메커니즘을 통해 입자는 입자 크기가 D50 : 19-20μm 인 구상 흑연 입자를 기류에 의해 운반하여 FW230 직렬 결합 메커니즘에 고효율 선별기 시리즈 유닛이 장착 된 CSM410를 입력시켜 입자 크기를 D50 : 15-17μm 감자 모양의 흑연 입자로 변경한다.

흑연 구상화 기술의 각 부분의 분쇄 입자 크기 비교

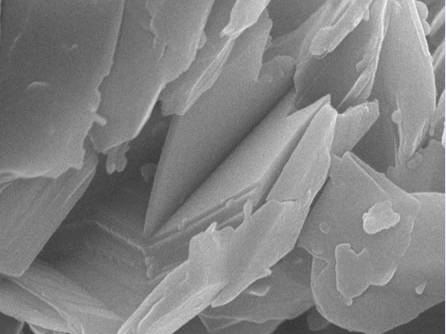

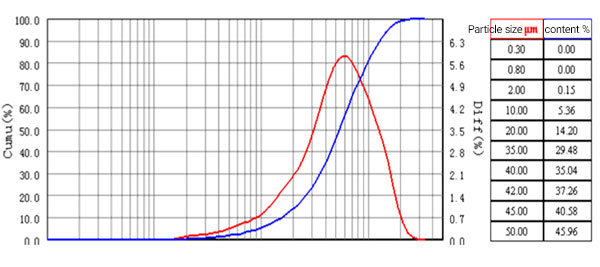

흑연 탄소 원료

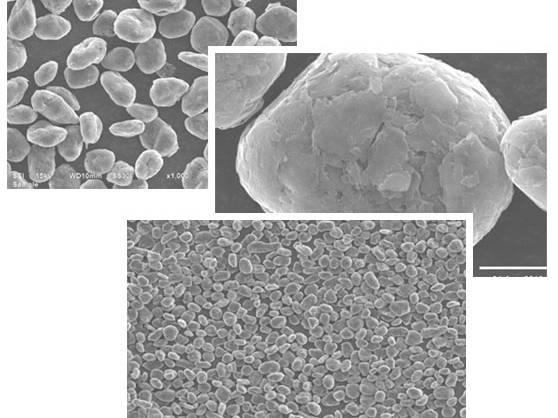

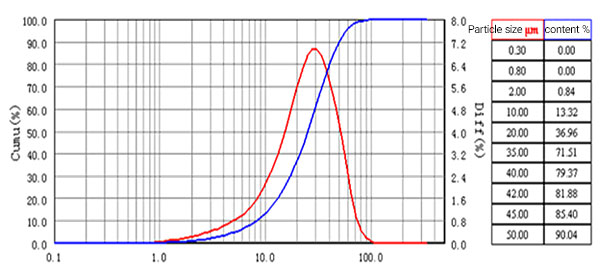

710모델 분쇄 후

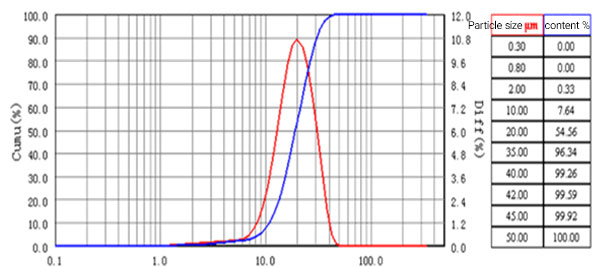

510모델 구형화 후

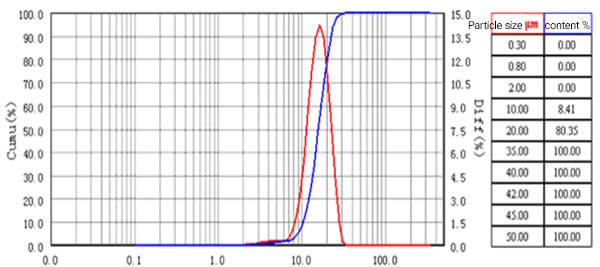

410모델 성형 후

여러 가지 구형 분말 적용

구형 분말은 더 나은 성능을 가지고 있기 때문에 신기술, 신기술 및 신제품에 널리 사용된다.

구형 실리카 분말의 적용

현재 구형 실리콘 마이크로 파우더는 대규모 집적 회로 패키징에 널리 사용되고 있으며 항공, 항공 우주, 정밀 화학 및 특수 세라믹과 같은 첨단 기술 분야에서 점차적으로 사용되고 있는 바 에폭시 수지 시스템에서 중요한 필러로 에폭시 수지 소비량을 30 % 이상 줄일 수 있어 시장 전망이 좋다.

구형 실리카 분말에는 다음과 같은 장점이 있다:

1) 분말의 표면 유동성이 좋고 집성 회로 포장에서 분말의 충전량을 늘릴 수 있다.열팽창 계수가 작을수록 유전체 능력이 좋아지고 생산 된 전자 제품의 수명이 길어지고 성능이 향상된다.

2) 구형화 후 플라스틱 패키지의 스트레스 집중이 적고 산출이 높으며 생산주기가 짧고 운송 및 기타 공정 중 제품 손상 가능성이 감소한다.

3) 구형 입자의 표면 형태는 규칙적이어서 완제품의 생산 및 가공 중에 금형의 마모를 줄이고 비용을 절감하며 금형의 수명을 연장한다.

고성능 구형 티타늄 분말 적용

고급 경량 및 고강도 금속 소재인 티타늄은 항공 우주, 자동차 산업, 화학, 생물 의학 및 기타 분야에서 널리 사용된다.고성능 구형 티타늄 분말은 높은 구형도, 우수한 유동성, 오픈 세팅 밀도가 높으며 낮은 산소 함량이 낮고 (<0.15 %) 입자 크기가 미세한 특징을 갖고 있어 주로 고급 분말 야금 기술, 레이저 적층 제조 기술, 열 분무기 기술 및 기타 분야에서 사용된다.

구형 금속 분말의 적용

구형 금속 분말은 금속 3D 프린팅의 핵심 원료로써 금속 3D 프린팅 기술의 급속한 발전으로 구형 금속 분말 시장은 고성장 추세를 유지할 것이며 2016 년 3D 프린팅 금속 분말 시장 규모는 약 2 억 5 천만 달러로 될 것으로 보고있다.

구형 알루미나의 응용

1)구형 분말은 우수한 압축 성형 및 소결 특성을 가지며 고품질 세라믹 제품 생산에 도움이 된다.

2)분쇄 및 연마 재료로서 구형 알루미나는 스크래치가 생기는 것을 방지한다.

3)석유화학 공업에서 구형 산화 알루미늄 결정 입도의 등급 배치를 조정함으로써 촉매제 운반체의 입자를 형성하는 구경과 그 분포를 조절할 수 있다.

4)촉매로 직접 사용되는 구형 알루미나는 마모를 줄이고 촉매의 수명을 늘려 생산 비용을 절감 할 수 있다.