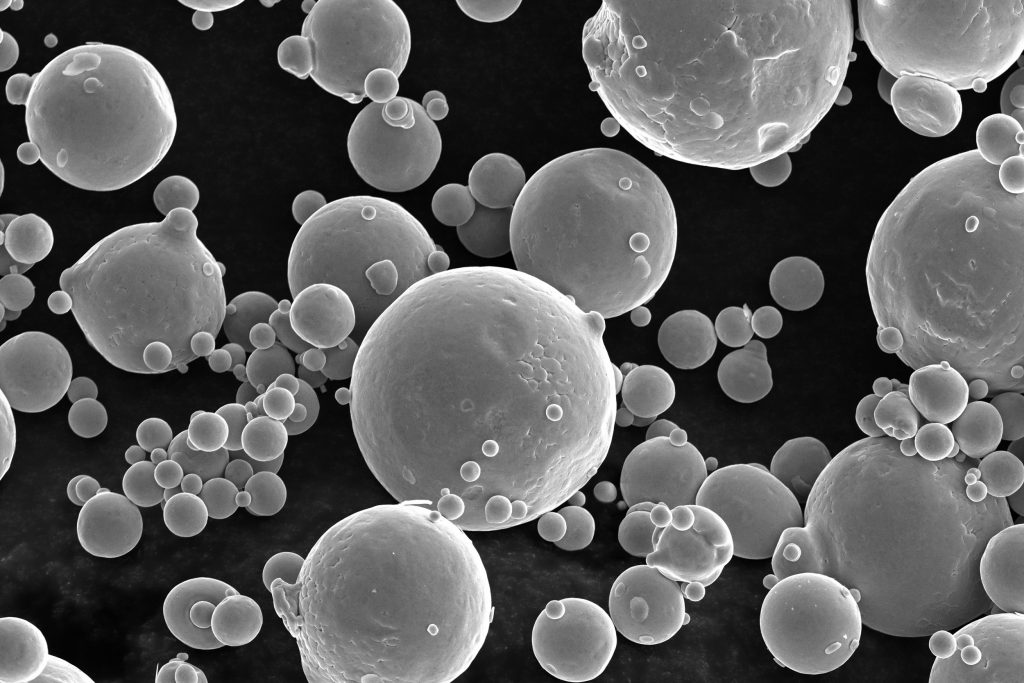

انواع و کاربردهای فناوری کرویسازی پودر

فناوری کرویسازی پودر، یک جزء ضروری از صنعت و علم مدرن، میتواند ویژگیهای سطحی و خواص فیزیکی پودرها را بهبود بخشد، عملکرد مواد را بهینه کند و الزامات چندمنظوره را برآورده سازد. در حال حاضر، فناوری کرویسازی پودر در زمینههای متعددی از جمله داروسازی، مواد غذایی، مواد شیمیایی، حفاظت از محیط زیست، مواد، متالورژی و چاپ سهبعدی نفوذ کرده است.

فناوری آمادهسازی پودر کروی شامل رشتههای متعددی از جمله تخصص در شیمی، علوم مواد و مهندسی است. در زیر، فناوریهای مختلف درگیر در کرویسازی پودر را بررسی خواهیم کرد.

روش شکلدهی مکانیکی

روشهای شکلدهی مکانیکی در درجه اول از یک سری نیروهای مکانیکی مانند برخورد، اصطکاک و برش برای تغییر شکل پلاستیکی و جذب ذرات استفاده میکنند. پردازش مداوم منجر به ذرات متراکمتر میشود و لبههای تیز به تدریج توسط نیروی ضربه صاف و گرد میشوند. روشهای شکلدهی مکانیکی از آسیابهای ضربهای پرسرعت، آسیابهای همزن محیطی و سایر تجهیزات پودرکننده برای تولید مواد پودری ریز استفاده میکنند. این روشها در ترکیب با آسیاب خشک و مرطوب، مواد پودری با اندازه ذرات ریزتر، توزیع اندازه ذرات باریکتر و سرعت کرویسازی مشخصی تولید میکنند.

شکلدهی مکانیکی به طور گسترده در کرویسازی و شکلدهی گرافیت طبیعی، گرافیت مصنوعی و ذرات سیمان استفاده میشود. همچنین برای خرد کردن و پودر کردن پودرهای فلزی یا آلیاژی شکننده مناسب است. شکلدهی مکانیکی از طیف گستردهای از مواد اولیه کمهزینه استفاده میکند و از منابع موجود به طور کامل بهره میبرد. این روش مزایایی مانند سادگی، سازگاری با محیط زیست و مقیاسپذیری صنعتی را ارائه میدهد. با این حال، این روش از نظر مواد انتخابی نیست و نمیتواند کروی بودن، چگالی ضربهای و بازده ذرات فرآوری شده را تضمین کند. بنابراین، فقط برای تولید پودرهای کروی با نیازهای کیفی پایینتر مناسب است.

خشک کردن پاششی

خشک کردن پاششی شامل اتمیزه کردن یک ماده مایع به قطرات است که سپس به سرعت در جریان هوای گرم تبخیر میشوند و به ذرات جامد تبدیل میشوند. مزایای خشک کردن پاششی سادگی و سهولت کنترل خواص محصول است. این روش در درجه اول در زمینههای مواد منفجره نظامی و باتریها استفاده میشود.

واکنش شیمیایی فاز گازی

واکنش شیمیایی فاز گازی از مواد اولیه گازی (یا تبخیر مواد اولیه جامد به حالت گازی) برای تولید ترکیب مورد نظر از طریق یک واکنش شیمیایی استفاده میکند. سپس این ترکیب به سرعت متراکم میشود تا پودرهای کروی بسیار ریز از مواد مختلف تولید شود.

روش هیدروترمال

روش هیدروترمال از یک راکتور در شرایط دما و فشار بالا، با استفاده از آب یا یک حلال آلی به عنوان محیط واکنش برای یک واکنش شیمیایی استفاده میکند. اندازه ذرات را میتوان با تنظیم پارامترهایی مانند دمای هیدروترمال، زمان هیدروترمال، pH و غلظت محلول به طور موثر کنترل کرد.

روش رسوب

روش رسوب، یونهای فلزی را با یک رسوبدهنده خاص از طریق یک واکنش شیمیایی در یک محلول ترکیب میکند و ذرات کلوئیدی ریز و نیمه جامد تولید میکند و یک سوسپانسیون پایدار تشکیل میدهد. متعاقباً، با تنظیم بیشتر شرایط واکنش رسوب، مانند پیرسازی استاتیک، هم زدن آهسته یا تغییر محیط محلول، این ذرات کلوئیدی به تدریج جمع شده و به سمت شکل کروی رشد میکنند و یک رسوب کروی اولیه تشکیل میدهند. رسوب حاصل سپس خشک یا کلسینه میشود تا در نهایت یک ماده پودری کروی تولید شود.

روش سل-ژل

روش سل-ژل معمولاً شامل سه مرحله است: تهیه سل، تشکیل ژل و تشکیل پودر کروی. عملیات حرارتی میتواند ساختار و خواص پودر کروی را بهبود بخشد و کنترل دقیق اندازه و مورفولوژی ذرات را ممکن سازد.

روش میکروامولسیون

روش میکروامولسیون یک روش تهیه سیستم دو فازی مایع-مایع است. این روش شامل اضافه کردن یک حلال آلی حاوی یک پیشساز حلشده به یک فاز آبی برای تشکیل امولسیونی حاوی قطرات ریز است. سپس ذرات کروی از طریق هستهزایی، انعقاد، تجمع و عملیات حرارتی تشکیل میشوند. روشهای میکروامولسیون به طور گسترده در تهیه نانوذرات و مواد کامپوزیتی آلی-معدنی استفاده میشوند.

کرویسازی پلاسما

با توسعه سریع فناوری پیشرفته و نیاز مبرم به نانومواد جدید و فرآیندهای آمادهسازی نوین، تحقیق و کاربرد شیمی پلاسما توجه فزایندهای را به خود جلب کرده است. کرویسازی پلاسما، که با دمای بالا، آنتالپی بالا، واکنشپذیری شیمیایی بالا و جو و دمای واکنش قابل کنترل مشخص میشود، برای تولید پودرهای کروی با ذرات کوچک و خلوص بالا ایدهآل است.

روشهای دیگر شامل احتراق ناقص، گلولهسازی شعلهای با احتراق گاز، اتمیسازی اولتراسونیک، اتمیسازی گریز از مرکز، برش سیمی، پانچ و ذوب مجدد و اسپری میکروپور پالسی است.