اهمیت پودرها در سرامیک های پیشرفته

اهمیت پودرها برای سرامیک های پیشرفته به طور مستقیم در تعریف مردم از سرامیک های پیشرفته منعکس شده است.

تعریف کلی سرامیک های پیشرفته عبارت است از: استفاده از ترکیبات معدنی با خلوص بالا، فوق ریز مصنوعی سنتز شده یا انتخاب شده به عنوان مواد خام، دارای ترکیب شیمیایی دقیق، تکنولوژی ساخت و فرآوری دقیق و طراحی ساختاری و دارای مکانیکی، صوتی، نوری و حرارتی عالی. خواص سرامیک های دارای خواص الکتریکی، بیولوژیکی و غیره اکسیدها یا غیر اکسیدهایی هستند که از عناصر فلزی (Al، Zr، Ca و غیره) و عناصر غیرفلزی (O، C، Si، B و غیره) تشکیل شده اند. آنها از پیوندهای یونی و پیوندهای کووالانسی تشکیل شده اند. مواد سرامیکی با پیوند مشترک.

از نظر ترکیب شیمیایی، به طور کلی دو جنبه دنبال می شود: خلوص بالا و نسبت دقیق.

از نظر خلوص بالا. وجود ناخالصی ها گاهی اوقات می تواند عملکرد محصولات را به طور جدی تحت تأثیر قرار دهد. به عنوان مثال، ناخالصی هایی مانند سیلیکون، کلسیم، آهن، سدیم و پتاسیم اغلب در آلومینا با خلوص بالا وجود دارد. وجود ناخالصی های آهن باعث سیاه شدن و تیره شدن مواد متخلخل می شود. ناخالصیهای سدیم و پتاسیم بر خواص الکتریکی مواد تأثیر میگذارند و باعث از بین رفتن خواص الکتریکی آن میشوند. و دو ناخالصی باقیمانده باعث رشد غیرعادی دانه های ماده در طی فرآیند تف جوشی می شود. از نظر سرامیک های شفاف، تاثیر ناخالصی ها بیشتر است. وجود ناخالصی در پودر سرامیک به طور مستقیم "کور" سرامیک های شفاف را اعلام می کند. زیرا ناخالصی ها به عنوان فاز دوم بسیار متفاوت از خواص نوری مواد بدنه سرامیکی هستند و اغلب باعث ایجاد مراکز پراکندگی و جذب می شوند تا میزان عبور نور سرامیک ها را کاهش دهند. در سرامیک های نیترید مانند نیترید سیلیکون و نیترید آلومینیوم، وجود ناخالصی های اکسیژن می تواند منجر به کاهش هدایت حرارتی شود.

از نظر نسبت. در فرمول های تولید سرامیک، بیشتر اوقات نیازی به یک جزء منفرد فوق العاده "با خلوص بالا" نیست، اما برخی از مواد کمکی مانند مواد کمکی تف جوشی، اغلب اضافه می شوند. در این مورد، تناسب دقیق اساسی ترین نیاز است، زیرا ترکیبات و محتویات شیمیایی مختلف تأثیر تعیین کننده ای بر عملکرد محصول خواهد داشت.

ترکیب فاز

به طور کلی، پودر باید تا حد امکان دارای فاز فیزیکی مشابه با محصول سرامیکی باشد و انتظار نمی رود که تغییر فاز در طول فرآیند پخت رخ دهد. اگرچه گاهی اوقات تغییر فاز واقعاً میتواند تراکم سرامیکها را افزایش دهد، در بیشتر موارد، وقوع تغییر فاز منجر به تف جوشی سرامیکها نمیشود.

اندازه ذرات و مورفولوژی

به طور کلی، ذرات ریزتر، بهتر است. زیرا بر اساس تئوری تف جوشی موجود، سرعت چگالی بدنه با اندازه پودر (یا اندازه آن به توان معینی) نسبت عکس دارد. هرچه ذرات کوچکتر باشند، منجر به پخت بیشتر می شود. به عنوان مثال، پودر نیترید آلومینیوم فوق ریز به دلیل سطح ویژه بالا، نیروی محرکه تف جوشی را در طی فرآیند پخت افزایش می دهد و فرآیند پخت را تسریع می کند.

سیالیت بهتر پودر سرامیک با شکل منظم تأثیر مثبتی در قالب گیری و پخت بعدی خواهد داشت. فرآیند دانهبندی به این صورت است که به پودر اجازه میدهد تحت عمل چسباننده به شکل کروی شکل بگیرد، که به طور غیرمستقیم نشان میدهد که پودر سرامیکی کروی نقش مثبتی در بهبود چگالی سرامیک در طی فرآیندهای قالبگیری و تف جوشی دارد.

یکنواختی

یکنواختی پودر به راحتی نادیده گرفته می شود، اما در واقع اهمیت آن بیش از جنبه های قبلی است. به عبارت دیگر، عملکرد جنبه های قبلی برای مشاهده یکنواختی آن بسیار مهم است.

در مورد اندازه ذرات هم همینطور. اندازه ذرات ریز مهم است، اما اگر اندازه متوسط ذرات فقط خوب باشد و توزیع ناهموار یا بسیار گسترده باشد، برای پخت سرامیک ها بسیار مضر خواهد بود. از آنجایی که ذرات با اندازه های مختلف دارای سرعت تف جوشی متفاوتی هستند، مناطقی با ذرات درشت تر احتمالاً متراکم نیستند. در عین حال، ذرات درشت نیز ممکن است به هسته رشد غیر طبیعی دانه تبدیل شوند. در نهایت، سرامیک نه تنها نیاز به متراکم شدن در دمای بالاتر دارد، بلکه دارای ساختار ناهمواری است که عملکرد آن را به طور جدی تحت تاثیر قرار می دهد.

مشکلات فرآیند سرامیک های شفاف

سرامیک های شفاف به عنوان یک ماده با تکنولوژی بالا، چشم انداز کاربرد گسترده ای در زمینه های اپتیک، الکترونیک، هوا فضا و سایر زمینه ها دارند. با این حال، در فرآیند تهیه سرامیک شفاف مشکلات زیادی وجود دارد که عمدتاً در جنبه های زیر منعکس می شود:

1. ذوب در دمای بالا: تهیه سرامیک های شفاف مستلزم ذوب شدن مواد خام به فاز شیشه ای شفاف در دماهای بالا، معمولاً تا 1700 درجه سانتیگراد یا بالاتر است. در این فرآیند، دما و زمان ذوب باید کنترل شود تا از تولید ناخالصی ها و تبلور جلوگیری شود و در عین حال از یکنواختی و شفافیت فاز شیشه اطمینان حاصل شود.

2. حذف حباب ها: در طول فرآیند آماده سازی سرامیک های شفاف، تولید حباب یک مشکل رایج است. این حباب ها می توانند در داخل سرامیک عیوب ایجاد کنند و بر خواص نوری و استحکام مکانیکی آن تأثیر بگذارند. برای از بین بردن حباب ها، فرآیندها و تجهیزات مخصوص گاز زدایی مانند گاز زدایی خلاء، حفاظت از گاز بی اثر و غیره مورد نیاز است. در فرآیند آماده سازی سرامیک های شفاف، حذف حباب های هوا یک مرحله کلیدی است.

3. کنترل دقیق ترکیب: ترکیب سرامیک های شفاف تاثیر مهمی بر خواص نوری و مکانیکی آن دارد. به منظور تهیه سرامیک شفاف با کیفیت بالا، نسبت مواد اولیه و خلوص مواد اولیه باید دقیقاً کنترل شود تا اطمینان حاصل شود که در طول فرآیند آماده سازی ثابت می مانند.

4. دمای تف جوشی: دمای تف جوشی سرامیک های شفاف برای چگالی و خواص نوری آن بسیار مهم است. اگر دما خیلی بالا باشد، سرامیک متبلور می شود یا ناخالصی های دیگری تولید می کند. اگر دما خیلی پایین باشد، پخت ناقص یا چگالی ناکافی خواهد بود.

5. دقت ابعادی: سرامیک های شفاف برای اطمینان از خواص نوری و مکانیکی خود باید دقت ابعادی بالایی را در طول فرآیند آماده سازی حفظ کنند. این امر مستلزم کنترل دقیق فرآیند آماده سازی، مانند طراحی و پردازش قالب، فشار قالب گیری و غیره است. در عین حال، سرعت انقباض سرامیک ها باید در طول فرآیند پخت کنترل شود تا از دقت ابعادی محصول نهایی اطمینان حاصل شود.

اندازه ذرات مواد اولیه: اندازه ذرات مواد اولیه سرامیک شفاف تأثیر مستقیمی بر دقت ابعاد آن دارد. اگر توزیع اندازه ذرات مواد اولیه ناهموار باشد، اندازه محصولات سرامیکی ناپایدار خواهد بود. بنابراین، مواد اولیه با توزیع اندازه ذرات یکنواخت و اندازه ذرات مناسب باید در حین تولید انتخاب و به شدت غربال شوند.

فرآیند قالبگیری: فرآیند قالبگیری یک پیوند کلیدی است که بر دقت ابعادی سرامیکهای شفاف تأثیر میگذارد. روش های مختلف قالب گیری (مانند ریخته گری، اکستروژن، تزریق و غیره) اثرات متفاوتی بر دقت ابعاد دارند. هنگام انتخاب فرآیند قالب گیری، باید یک انتخاب معقول بر اساس شکل محصول، الزامات دقت ابعادی و اندازه دسته تولید انجام شود.

سیستم پخت: پخت بخش مهمی از تولید سرامیک های شفاف است. یک سیستم پخت مناسب برای بهبود دقت ابعادی سرامیک های شفاف بسیار مهم است. منحنی دما، زمان پخت، اتمسفر پخت و سایر عوامل بر دقت ابعادی سرامیک های شفاف تأثیر می گذارد. در طول تولید، یک سیستم شلیک معقول باید بر اساس وضعیت واقعی فرموله شود و فرآیند شلیک باید در زمان واقعی نظارت شود تا از اجرای پایدار سیستم شلیک اطمینان حاصل شود.

تجهیزات و ابزار: دقت تجهیزات و ابزار تولید نیز بر دقت ابعادی سرامیک های شفاف تأثیر خواهد گذاشت. به عنوان مثال دقت قالب ها، ابزارهای برش و ... به طور مستقیم بر اندازه محصولات سرامیکی تاثیر می گذارد.

بازرسی و کنترل کیفیت: به منظور اطمینان از دقت ابعادی سرامیک های شفاف، باید یک سیستم بازرسی و کنترل کیفیت کامل در طول فرآیند تولید ایجاد شود.

6. سرعت خنک شدن: در طول فرآیند آماده سازی سرامیک های شفاف، سرعت سرد شدن تاثیر مهمی بر ساختار داخلی آن دارد. سرد شدن خیلی سریع ممکن است باعث ایجاد تنش داخلی یا ترک شود، در حالی که سرد شدن خیلی آهسته ممکن است باعث کریستال شدن یا سایر ناخالصی ها شود.

در فرآیند آماده سازی سرامیک های شفاف مشکلات زیادی وجود دارد و جنبه های متعددی مانند مواد اولیه، فرآیندها، تجهیزات و محیط آماده سازی باید به طور جامع در نظر گرفته شود. فقط از طریق نوآوری مداوم تکنولوژیکی و انباشت تجربه عملی می توان مواد سرامیکی شفاف با کیفیت بالا تهیه کرد.

کاربردهای نوآورانه سرامیک کاربید سیلیکون و فناوری چاپ سه بعدی

قطعات سرامیکی برای تجهیزات نیمه هادی از نظر خلوص مواد، دقت ابعادی، خواص مکانیکی، خواص حرارتی و خواص الکتریکی الزامات بالایی دارند. سرامیک کاربید سیلیکون نوعی ماده است که توسط بازار به اثبات رسیده است و عملکرد عالی برای اجزای تجهیزات نیمه هادی دارد. این به طور گسترده ای در دستکاری های سرامیکی (سفتی، مقاومت در برابر سایش)، قایق های کریستالی (خواص، خواص مکانیکی با دمای بالا) و صفحات سرد (رسانایی حرارتی، استحکام) استفاده می شود. ، میز کار (دقت ابعادی، پایداری اجرا) و سایر اجزاء کاربردهای مهمی دارند.

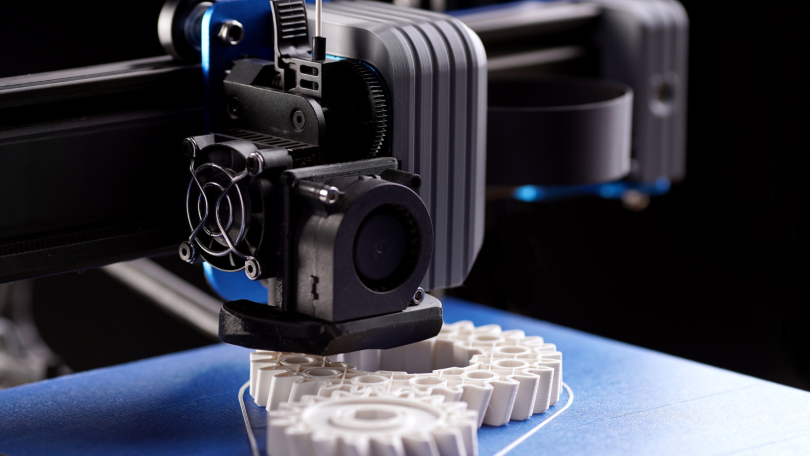

با این حال، در مواجهه با تقاضاهای بازار برای اندازه بزرگ، ساختار پیچیده، چرخه تولید کوتاه، پایداری بالا و هزینه کم، فرآیند تولید سنتی سرامیک کاربید سیلیکون با تنگناهایی مواجه شده است. از فناوری ساخت افزودنی برای دستیابی به موفقیت در فناوری ساخت قطعات سرامیکی برای تجهیزات نیمه هادی سرامیکی کاربید سیلیکون استفاده کنید.

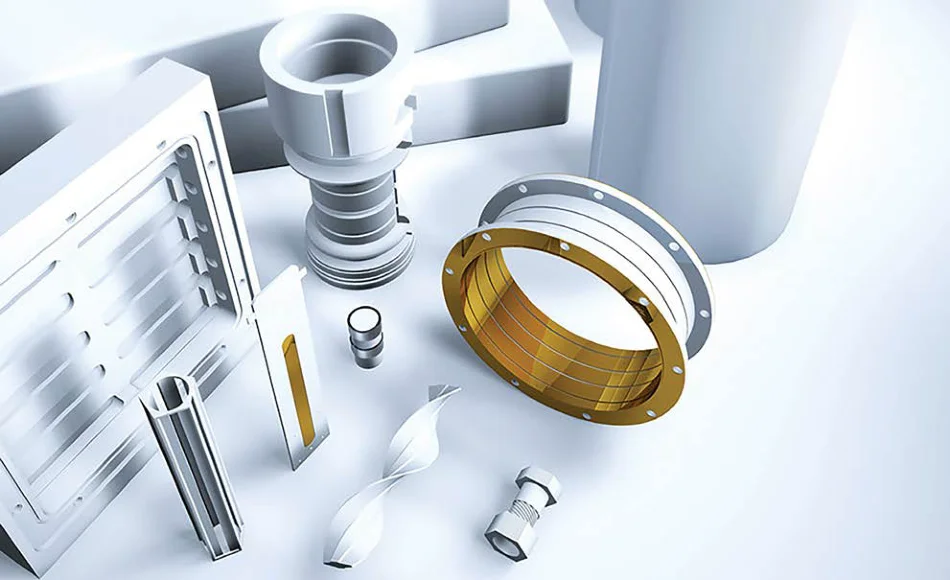

قطعات سرامیکی کاربید سیلیکون تجهیزات نیمه هادی پرینت سه بعدی، با توجه به اندازه، شکل و هدف مورد نیاز مختلف، از طریق چاپ سه بعدی، پخت واکنش و تکمیل برای به دست آوردن خلوص بالا، کیفیت دمای بالا، هدایت حرارتی بالا، مقاومت در برابر درجه حرارت بالا، مقاومت در برابر اصطکاک و سایش پردازش می شوند. خواص محصولات عالی که می توانند نیازهای بسیاری از سناریوهای کاربردی را برای قطعات سرامیکی در تجهیزات نیمه هادی برآورده کنند. این سری از محصولات دارای چرخه تولید کوتاه، استاندارد و تولید انبوه است و می تواند به طراحی ساختاری متمایز دست یابد که برای تولید کارآمد و با کیفیت در صنعت نیمه هادی مناسب تر است.

از طریق فناوری چاپ سه بعدی، ما می توانیم قطعات سرامیکی کاربید سیلیکون را با خلوص بالا، پایداری در دمای بالا، هدایت حرارتی بالا، مقاومت در برابر درجه حرارت بالا و مقاومت در برابر سایش عالی با توجه به اندازه، شکل و الزامات عملکردی مختلف طراحی و تولید کنیم. این اجزا نه تنها نیازهای کاربردهای متنوع را برآورده می کنند، بلکه دارای چرخه تولید کوتاه هستند، استاندارد می شوند، می توانند به تولید انبوه برسند، می توانند طراحی ساختاری متمایز را تحقق بخشند و برای نیازهای تولید کارآمد و با کیفیت صنایع مختلف مناسب تر هستند.

علاوه بر این، بر اساس فناوری PEP (Powder Extrusion Printing) می توانیم محصولات سرامیکی و فلزی با ساختارهای پیچیده را از طریق "چاپ سه بعدی + متالورژی پودر" تولید کنیم. این محصولات دارای عملکرد ثابت و عالی هستند که می تواند به طور موثر چرخه تولید و هزینه تولید را کاهش دهد.

آینه فضایی یک جزء ساختاری پیچیده سرامیکی کاربید سیلیکون کاربید سیلیکون با اندازه بزرگ، سبک وزن و طراحی یکپارچه است که توسط Sublimation 3D بر اساس فرآیند PEP ساخته شده است. چگالی می تواند تا 99٪ باشد و خواص مکانیکی پایدار است. این به طور موثر توسعه ماهواره های سنجش از دور و ساخت زیرساخت های فضایی را ارتقا داده است که می تواند هزینه ها را به میزان قابل توجهی کاهش دهد و چرخه تحقیق و توسعه و تولید را کوتاه کند. فضای بازار بزرگی برای ماهواره های سنجش از دور وجود دارد که سریع ترین رشد را در زمینه هوافضای تجاری دارند.

مواد سرامیکی کاربید سیلیکون

![]()

با پیشرفت علم و فناوری، به ویژه توسعه سریع انرژی و فناوری فضایی، مواد اغلب نیاز دارند تا خواص برتری مانند مقاومت در برابر دمای بالا، مقاومت در برابر خوردگی و مقاومت در برابر سایش داشته باشند تا در محیط های کاری سخت مورد استفاده قرار گیرند. مواد سرامیکی ویژه به دلیل خواص عالی خود مانند مقاومت در برابر اکسیداسیون قوی، مقاومت در برابر سایش خوب، سختی بالا، پایداری حرارتی خوب، استحکام در دمای بالا، ضریب انبساط حرارتی کوچک، رسانایی حرارتی بالا و مقاومت در برابر شوک حرارتی، به روز تبدیل شدهاند. و خوردگی شیمیایی بخش مهمی از علم که ارزش جهانی دارد.

سرامیک کاربید سیلیکون ماده جدیدی است که در بیست سال گذشته شروع به توسعه کرده است. با این حال، به دلیل استحکام بالا، سختی بالا، مقاومت در برابر خوردگی و مقاومت در برابر دمای بالا، به سرعت توسعه یافته و در صنایع پتروشیمی و متالورژی مورد استفاده قرار گرفته است. ماشین آلات، هوافضا، میکروالکترونیک، اتومبیل، فولاد و سایر زمینه ها، و به طور فزاینده ای مزایایی را نشان می دهند که سایر سرامیک های خاص نمی توانند با آن مطابقت کنند.

توسعه سریع دفاع ملی مدرن، انرژی هستهای و فناوری فضایی، و همچنین صنعت خودرو و مهندسی دریایی، تقاضای فزایندهای برای موادی مانند پوششهای محفظه احتراق موشک، تیغههای موتور توربین هواپیما، اجزای ساختاری راکتور هستهای، یاتاقان های پنوماتیک سرعت و قطعات مکانیکی مهر و موم. انواع مواد ساختاری جدید با کارایی بالا نیاز به توسعه دارند.

سرامیک های کاربید سیلیکون (SiC) دارای خواص عالی مانند استحکام در دمای بالا، مقاومت در برابر اکسیداسیون قوی، مقاومت در برابر سایش خوب، پایداری حرارتی خوب، ضریب انبساط حرارتی کوچک، هدایت حرارتی بالا، سختی بالا و مقاومت در برابر شوک حرارتی و خوردگی شیمیایی هستند. بنابراین استعدادهای خود را در بسیاری از زمینه ها نشان داده و بیش از پیش مورد توجه مردم قرار می گیرد.

مثلا،

سرامیک های SiC به طور گسترده در ظروف و لوله های مقاوم در برابر خوردگی در صنعت پتروشیمی استفاده می شود.

این با موفقیت به عنوان یاتاقان های مختلف، ابزارهای برش و اجزای مهر و موم مکانیکی در صنعت ماشین آلات استفاده شده است.

همچنین به عنوان امیدوار کننده ترین ماده نامزد در صنایع هوافضا و خودرو برای ساخت آینده توربین های گاز، نازل های موشک و اجزای موتور در نظر گرفته می شود.

مواد سرامیکی کاربید سیلیکون دارای خواص عالی مانند استحکام در دمای بالا، مقاومت در برابر اکسیداسیون در دمای بالا، مقاومت در برابر سایش خوب، پایداری حرارتی خوب، ضریب انبساط حرارتی کوچک، هدایت حرارتی بالا، سختی بالا، مقاومت در برابر شوک حرارتی و مقاومت در برابر خوردگی شیمیایی هستند. به طور فزاینده ای در خودروها، صنایع مکانیکی و شیمیایی، حفاظت از محیط زیست، فناوری فضایی، الکترونیک اطلاعات، انرژی و سایر زمینه ها استفاده می شود. این سرامیک ساختاری غیر قابل تعویض با عملکرد عالی در بسیاری از زمینه های صنعتی است.

زمینه های اصلی کاربرد سرامیک های SiC

(1) ساینده (2) مواد نسوز (3) اکسید کننده (4) جنبه نظامی (5) برق و برق (6) قطعات مقاوم در برابر سایش و دمای بالا (7) استفاده از سرامیک کاربید سیلیکون در تهیه مواد انرژی جدید (8) ماده ترجیحی برای اجزای سرامیکی دقیق مورد استفاده در ماشینهای فوتولیتوگرافی (9) کاربرد فیلتراسیون سرامیکهای کاربید سیلیکون

7 دسته تجهیزات طبقه بندی خشک و اصول عملکرد آنها

ترسیم چیدمان سیستم طبقه بندی هوا

ترسیم چیدمان سیستم طبقه بندی هوا

وظیفه طبقه بندی کنترل پیشرفت فرآیند خرد کردن و اندازه ذرات محصول نهایی است. طبقه بندی خشک طبقه بندی است که با گاز (معمولاً هوا) به عنوان رسانه به دست می آید. در مناطق کم آب و مناطق خشک و زمانی که فرآیند اجازه حضور آب را نمی دهد استفاده می شود. ، درجه بندی خشک تنها گزینه است. در مناطق شدید سرد، استفاده از درجه بندی خشک نیز تحت تأثیر قرار نمی گیرد. طبقه بندی خشک باعث صرفه جویی زیادی در مصرف آب و رفع مشکل کم آبی بعدی در طبقه بندی مرطوب می شود. این یک روش طبقه بندی صرفه جویی در انرژی موثر است.

تجهیزات طبقهبندی خشک معمولی شامل طبقهبندیکننده هوای دو پروانه، طبقهبندیکننده گرداب O-Sepa، جداکننده سیکلون، طبقهبندیکننده توربین، طبقهبندی کننده رسوب گرانشی، طبقهبندی کننده اینرسی و طبقهبندی جت است.

1. طبقه بندی کننده هوای دو پروانه

طبقهبندیکننده هوای دو پروانه از اصول تهنشینی گرانشی و تهنشینی گریز از مرکز برای طبقهبندی استفاده میکند و اندازه ذرات محصول میتواند تا 40- میکرومتر باشد.

2. طبقه بندی جریان گردابی نوع O-Sepa

ساختار اصلی دستگاه شامل صفحه پخش، پروانه، مجرای هوای اولیه، مجرای هوای ثانویه، مجرای هوای سوم، تیغه ها و پوسته راهنما و غیره است.

3. جداکننده سیکلون

جداکننده سیکلون یک تجهیزات ته نشینی و طبقه بندی گریز از مرکز خشک معمولی است. بدنه اصلی آن از یک استوانه بالایی و یک مخروط کوتاه پایین تشکیل شده است. یک لوله هسته در امتداد محور مرکزی از بالا به پایین در بالای سیلندر وارد شده است و یک خروجی محصول درشت در پایین مخروط کوتاه وجود دارد. مواد خوراک به صورت مماس از قسمت بالایی سیلندر نزدیک محیط بیرونی با جریان هوا وارد می شود و توسط شکل محفظه طبقه بندی محدود می شود تا یک حرکت چرخشی ایجاد کند. ذرات ماده حرکت ته نشینی گریز از مرکز شعاعی را در جریان هوا ایجاد می کنند. ذرات درشت به صورت گریز از مرکز با سرعت بیشتری ته نشین می شوند، به دیواره سیلندر نزدیک تر می شوند و سپس در امتداد دیواره سیلندر می لغزند و از پایین تخلیه می شوند. ذرات ریز دارای سرعت ته نشینی گریز از مرکز آهسته هستند، نزدیک به محور معلق می شوند و سپس با جریان هوا وارد لوله هسته می شوند و به سمت بالا تخلیه می شوند. بسیاری از محصولات بهبود یافته در کاربردهای عملی برای انطباق با شرایط مختلف درجه بندی و به دست آوردن عملکرد درجه بندی بالاتر وجود دارد. اندازه ذرات طبقه بندی جداکننده سیکلون به مشخصات آن (قطر سیلندر) مربوط می شود. هرچه مشخصات کوچکتر باشد، اندازه ذرات طبقه بندی ریزتر است.

4. طبقه بندی توربین

طبقه بندی توربین یکی از پرکاربردترین تجهیزات طبقه بندی فوق ریز خشک در حال حاضر است. از اصل طبقه بندی رسوب گریز از مرکز استفاده می کند. جزء کار اصلی آن توربین (چرخ درجه بندی) است که به پره های زیادی برای تشکیل شکاف شعاعی مجهز شده است.

5. تجهیزات طبقه بندی رسوب گرانشی خشک

تجهیزات طبقه بندی رسوب گرانشی خشک اصلی شامل طبقه بندی کننده های گرانشی نوع جریان افقی، نوع جریان عمودی و نوع جریان پرپیچ و خم و غیره است که همگی در مرحله فوق ریز مورد استفاده قرار می گیرند.

6. تجهیزات طبقه بندی اینرسی خشک

تجهیزات اصلی طبقهبندی اینرسی خشک شامل طبقهبندیکنندههای اینرسی خطی، منحنی، لوور و نوع K، با اندازههای ذرات نقطه برش از 0.5 تا 50 میکرومتر است.

7. طبقه بندی جت

طبقهبندی جت یک تجهیزات طبقهبندی خشک بسیار ریز است که از فناوری جت، اصل اینرسی و اثر کواندا استفاده میکند. تکنولوژی جت برای تغذیه مواد استفاده می شود که به ذرات خوراک اجازه می دهد تا سرعت ورودی لازم را به دست آورند و به جریان هوا اجازه می دهد تا اثر کوآندا را بهتر ایجاد کند. اثر کوآندا زمانی است که اصطکاک سطحی بین سیال (مایع یا گاز) و سطح جسمی که در آن جریان دارد وجود داشته باشد و باعث کند شدن سیال شود. تا زمانی که انحنای سطح جسم خیلی زیاد نباشد، طبق اصل برنولی در مکانیک سیالات، کاهش سرعت جریان باعث جذب سیال در سطح جسم می شود.

پنج نوع متداول روش اصلاح برای خاک رس کائولن

در فرآیند کاربرد کائولن، اصلاح یک روش پردازش عمیق مهم است. این بر اساس گروه های فعال کائولن (شامل گروه های الکل آلومینیوم، گروه های عاملی سیلانول و غیره) است و ویژگی های فرآیندی کائولن را از طریق روش های مکانیکی، فیزیکی و شیمیایی تغییر می دهد. ، نیازهای کاربردی آن را در تولید در زمینه ها و صنایع مختلف برآورده سازد.

1. اصلاح حرارتی

اصلاح حرارتی عمدتاً بخشی یا تمام -OH را از طریق کلسینه کردن در دمای بالا از سطح کائولن حذف می کند و در نتیجه خواص سطحی کائولن را تغییر می دهد و باعث می شود سفیدی بالاتر، عایق بهتر و پایداری حرارتی داشته باشد. استفاده از آن به عنوان پرکننده روی پوشش ها، لاستیک ها، پلاستیک ها و رنگ ها می تواند عملکرد محصولات مربوطه را بهبود بخشد.

2. اصلاح اسید و باز

اصلاح اسیدی به این معنی است که در طی فرآیند تکلیس کائولن، محیط شیمیایی Al در فرآیند تغییر فاز متفاوت است و باعث می شود که آل موجود در آن دارای واکنش اسیدی باشد. اصلاح قلیایی به این معنی است که در طی فرآیند تکلیس کائولن، محیط شیمیایی Si در طی فرآیند تغییر فاز متفاوت است. SiO2 موجود در کائولن در دمای بالا کلسینه می شود تا فعال شود، به طوری که سیلیکون فعال موجود در کائولن با مواد قلیایی واکنش می دهد تا به هدف اصلاح دست یابد.

پس از اصلاح اسید-باز، اندازه منافذ کائولن افزایش مییابد، توزیع منافذ متمرکزتر میشود و سطح ویژه به میزان زیادی افزایش مییابد. استفاده از کائولن اصلاح شده با پایه اسیدی به عنوان پرکننده می تواند عملکرد هوابندی مواد کامپوزیتی را بهبود بخشد.

3. اصلاح سطح

اصلاح سطح به فرآیند پوشش دادن برخی از مواد آلی یا معدنی روی سطح ذرات کائولن از طریق جذب فیزیکی یا شیمیایی و در نتیجه اصلاح کائولن اشاره دارد. در حال حاضر مهمترین روش اصلاح کائولن است. اصلاحکنندههای سطحی که معمولاً مورد استفاده قرار میگیرند، عمدتاً شامل عوامل جفتکننده سیلان، سیلیکون (روغن) یا رزین سیلیکون، سورفکتانتها و اسیدهای آلی هستند.

عامل کوپلینگ سیلان رایج ترین و موثرترین اصلاح کننده سطح برای پرکننده های کائولن است. روند درمان نسبتا ساده است. به طور کلی، پودر کائولن و عامل جفت کننده سیلان آماده برای عملیات پوشش سطحی به دستگاه اصلاح اضافه می شود. این فرآیند را می توان به طور مداوم یا به صورت دسته ای انجام داد.

پس از اصلاح سطح، کائولن آبگریزی و چربی دوستی خوبی دارد، پراکندگی بهتری در زمینه پلیمری دارد، احتمال تجمع کمتری دارد و سازگاری بهتری با پلیمر دارد. کائولن با پوشش سطحی به عنوان پرکننده برای پر کردن پلاستیک، لاستیک و سایر پلیمرها به منظور بهبود خواص مکانیکی و خواص مانع گاز پلاستیک ها و کامپوزیت های لاستیکی استفاده می شود.

4. اصلاح میانی

کائولن به دلیل ساختار خاص خود دارای پیوندهای هیدروژنی بین لایه ها و پیوندهای کووالانسی قوی در درون لایه ها است و دو طرف لایه ها به ترتیب لایه اتمی چهار وجهی سیلیکون-اکسیژن و لایه هیدروکسیل هشت وجهی آلومینیوم-اکسیژن هستند، بنابراین فقط یک لایه وجود دارد. چند مورد بسیار قطبی فقط موادی با وزن مولکولی کوچک را می توان به لایه های کائولن وارد کرد، مانند DMSO، فرمامید (FA)، استات پتاسیم، هیدرازین و غیره. سایر ماکرومولکول های آلی برای ورود به لایه های کائولن نیاز به دو یا چند intercalation دارند. علاوه بر این، دومی باید با جابجایی یا حباب کردن پیش ساز در لایه کائولن وارد شود.

فناوری اصلاح بینسازی یک فناوری اصلاح سطح کائولن است که به طور گسترده در تهیه کائولن در مقیاس نانو استفاده میشود. پس از تلاقی، فاصله بین لایه های کائولن افزایش می یابد. پس از لایه برداری و لایه برداری، اندازه ذرات کائولن کوچکتر و سطح ویژه بزرگتر است. در حال حاضر استفاده از کائولن که ابتدا درونی شده و سپس به عنوان پرکننده جدا می شود، برای بهبود هوابندی مواد کامپوزیت، روش مهمی برای بهبود هوابندی مواد کامپوزیتی است.

5. اصلاح مکانیکی

روش اصلاح مکانیکی اساساً از انرژی مکانیکی برای فعال کردن ذرات و اصلاحکنندههای سطحی برای رسیدن به هدف تبدیل انرژی مکانیکی به انرژی شیمیایی استفاده میکند. این را می توان از طریق هم زدن مکانیکی قوی، ضربه، سنگ زنی و غیره یا با کمک نیروی مکانیکی خارجی به دست آورد. سطح ذرات پودر با لایه ای از ذرات پودری ریزتر یا کاربردی پوشیده شده است. روش اصلاح شیمیایی مکانیکی از ماشین آلات و فرآیندهای اصلاحی مختلف استفاده می کند، بنابراین اثرات اصلاحی پودر نیز متفاوت است.

هدایت حرارتی مواد رابط حرارتی مربوط به پرکننده ها است

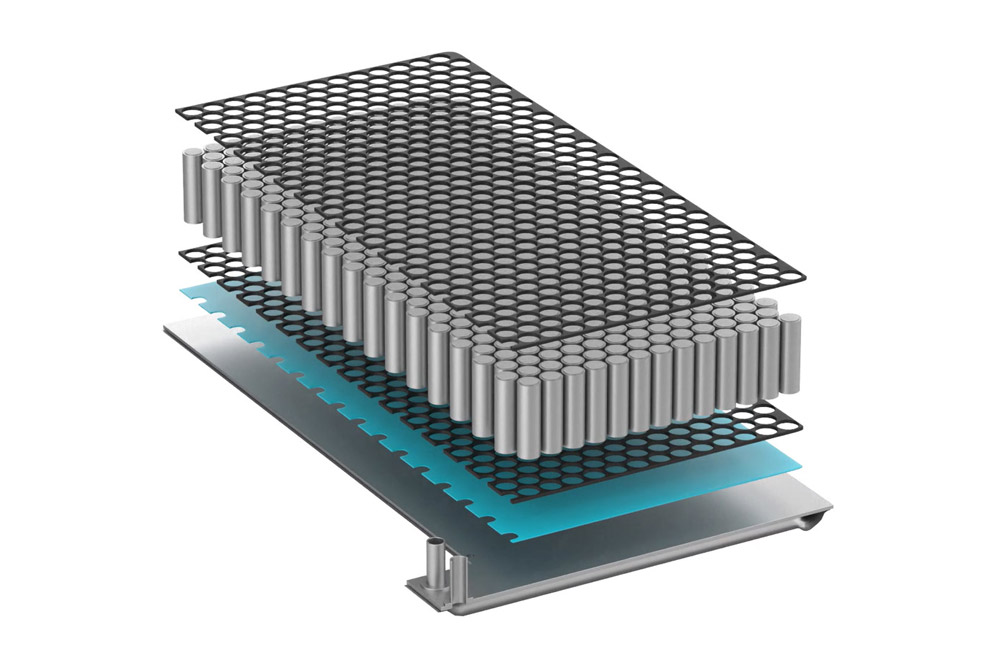

مواد رابط حرارتی نه تنها به طور گسترده برای اتلاف حرارت تجهیزات الکترونیکی استفاده می شوند، بلکه تقاضای فزاینده ای در ارتباطات 5G، وسایل نقلیه انرژی جدید و غیره دارند.

به عنوان یک نوع ماده رسانای حرارتی، هدایت حرارتی به طور طبیعی مهمترین شاخص فنی مواد رابط حرارتی است. معمولاً مواد رابط حرارتی مورد استفاده عمدتاً انواع پر شده هستند که عمدتاً با پر کردن یک ماتریس پلیمری با پرکنندههای رسانایی حرارتی بالا تهیه میشوند.

معمولاً هدایت حرارتی ذاتی ماتریس پلیمری نسبتاً کم است (حدود 0.2W/(m·K)). بنابراین، هدایت حرارتی مواد رابط حرارتی اغلب توسط پرکننده تعیین می شود.

انواع مختلف هدایت حرارتی متفاوتی دارند

پرکنندههای رسانای حرارتی که معمولاً مورد استفاده قرار میگیرند را میتوان به طور عمده به: پرکنندههای رسانای حرارتی فلزی، پرکنندههای رسانای حرارتی مواد کربنی و پرکنندههای رسانای حرارتی معدنی تقسیم کرد.

فلزات دارای رسانایی حرارتی خوب و رسانایی حرارتی بالا هستند، بنابراین آنها یک پرکننده رسانای حرارتی رایج هستند. پرکنندههای رسانای حرارتی فلزی که معمولاً مورد استفاده قرار میگیرند عمدتاً شامل پودر طلا، پودر نقره، پودر مس، پودر آلومینیوم، پودر روی، پودر نیکل و آلیاژهای با نقطه ذوب پایین هستند.

مواد کربنی عموما رسانایی حرارتی بسیار بالایی دارند، حتی بهتر از پرکننده های فلزی. هدایت حرارتی ذاتی پرکننده کربن اضافه شده یکی از مهمترین پارامترهایی است که هدایت حرارتی کامپوزیت های پلیمری مبتنی بر کربن را تعیین می کند. مواد کربنی که معمولاً مورد استفاده قرار می گیرند شامل گرافیت، نانولوله های کربنی، گرافن، گرافیت منبسط شده، فیبر کربن و کربن سیاه است. در میان آنها، نانولوله های کربنی دارای رسانایی حرارتی 3100-3500W/(m·K) و گرافن دارای رسانایی حرارتی 2000-5200W/(m·K) هستند که آنها را نامزدهای امیدوارکننده ای برای کاربردهای مدیریت حرارتی می کند.

پرکننده های سرامیکی نه تنها رسانایی حرارتی خوبی دارند، بلکه رسانایی الکتریکی نسبتاً کمی نیز دارند. آنها در حال حاضر پرمصرف ترین پرکننده ها هستند. پرکننده های سرامیکی که معمولاً مورد استفاده قرار می گیرند عمدتاً شامل اکسیدها و نیتریدها هستند. اکسیدها عبارتند از Al2O3، ZnO، MgO و غیره. نیتریدها عبارتند از: AlN، BN و غیره.

اشکال مختلف، هدایت حرارتی متفاوت

پرکننده های رسانای حرارتی در اشکال مختلف مانند کروی، نامنظم، فیبری و پوسته پوسته هستند. در مقایسه با مواد صفر بعدی، مواد یک بعدی (مانند نانولوله های کربنی، الیاف کربن و غیره) و مواد دو بعدی (مانند گرافن، نیترید بور شش ضلعی، آلومینا پوسته پوسته و غیره) با نسبت ابعاد فوق العاده بالا می توانند ناحیه تماس بزرگتر ایجاد شده بین پرکنندهها مسیر وسیعتری برای انتقال فونونها فراهم میکند، مقاومت حرارتی تماس رابط را کاهش میدهد و برای ساخت یک شبکه رسانای حرارتی در سیستم مفید است. با این حال، از آنجایی که پرکنندههای کروی باعث افزایش شدید ویسکوزیته در سطوح پرکننده بالا نمیشوند، بیشترین کاربرد را در صنعت دارند.

اندازه های مختلف، هدایت حرارتی مختلف

اندازه پرکننده رسانای حرارتی نیز تأثیر قابل توجهی بر هدایت حرارتی کامپوزیت رسانای حرارتی دارد.

هنگامی که پرکننده یک اندازه باشد و مقدار پر شدن یکسان باشد، هدایت حرارتی کامپوزیت های پر شده با پرکننده های با اندازه ذرات بزرگ بیشتر از کامپوزیت های پر شده با پرکننده های اندازه ذرات کوچک است. این به این دلیل است که تماس رابط کمتری بین ذرات بزرگ وجود دارد. مقاومت حرارتی رابط کم است. با این حال، اندازه ذرات نمی تواند خیلی بزرگ باشد، در غیر این صورت، پرکننده ها نمی توانند یک بسته بندی نزدیک ایجاد کنند، که برای تشکیل مسیرهای رسانای حرارتی مساعد نیست.

درجات مختلف اصلاح سطح رسانایی حرارتی متفاوتی دارند

به منظور حل مشکل مقاومت حرارتی سطحی، عاملسازی شیمیایی سطحی پرکنندهها به عنوان یک روش مؤثر در نظر گرفته میشود. عاملسازی شیمیایی سطح پرکنندهها میتواند پلهای کووالانسی را تشکیل دهد که چسبندگی سطحی را بهبود میبخشد و پراکندگی فونون سطحی را با به همپیوستن رابطهای ذره-رزین و ذره-ذره به حداقل میرساند. برای بهبود رسانایی حرارتی کامپوزیت های پلیمری، عملیات سطحی برای پرکننده های مختلف مانند نانولوله های نیترید بور، گرافن و غیره اعمال شده است.

خلوص مختلف و هدایت حرارتی متفاوت

ناخالصی های موجود در پرکننده نه تنها بر خواص الکتریکی ماده رابط حرارتی تأثیر می گذارد، بلکه تأثیر خاصی بر عملکرد فرآیند خواهد داشت.

تفاوت در کاربرد ویفرهای یاقوت کبود با جهتگیریهای کریستالی مختلف

یاقوت کبود تک کریستالی از اکسید آلومینیوم است. دارای سیستم کریستالی مثلثی و ساختار شش ضلعی است. ساختار کریستالی آن از سه اتم اکسیژن و دو اتم آلومینیوم تشکیل شده است که توسط پیوندهای کووالانسی ترکیب شده اند. بسیار محکم چیده شده است و دارای زنجیره های اتصال قوی است و دارای انرژی شبکه بالا است و تقریباً هیچ ناخالصی یا نقصی در داخل کریستال ندارد، بنابراین دارای عایق الکتریکی عالی، شفافیت، هدایت حرارتی خوب و خواص سفتی بالا است و به طور گسترده به عنوان پنجره های نوری استفاده می شود. و مواد بستر با کارایی بالا. با این حال، ساختار مولکولی یاقوت کبود پیچیده و ناهمسانگرد است. پردازش و استفاده از جهتگیریهای کریستالی مختلف تأثیرات بسیار متفاوتی بر خواص فیزیکی مربوطه دارد، بنابراین کاربردها نیز متفاوت است. به طور کلی، بسترهای یاقوت کبود در جهت های صفحه C، R، A و M موجود هستند.

کاربرد یاقوت کبود C-side

ماده نیترید گالیوم (GaN) به عنوان نسل سوم نیمه هادی با شکاف گسترده، دارای خواصی مانند شکاف باند مستقیم گسترده، پیوندهای اتمی قوی، هدایت حرارتی بالا، پایداری شیمیایی خوب (تقریباً توسط هیچ اسیدی خورده نمی شود) و قوی با مقاومت در برابر تشعشع عالی است. ، چشم انداز گسترده ای در کاربرد اپتوالکترونیک، دستگاه های پرقدرت با دمای بالا و دستگاه های مایکروویو با فرکانس بالا دارد. با این حال، به دلیل نقطه ذوب بالای GaN، در حال حاضر به دست آوردن مواد تک بلور با اندازه بزرگ دشوار است. بنابراین، یک روش متداول، انجام رشد هترواپیتاکسیال روی سایر بسترها است که نیازهای بالاتری برای مواد زیرلایه دارد.

کاربرد یاقوت کبود A-side

تک کریستال یاقوت کبود به دلیل خواص جامع عالی، به ویژه قابلیت عبور عالی، می تواند اثر نفوذ پرتوهای مادون قرمز را افزایش دهد، و آن را به یک ماده ایده آل برای پنجره مادون قرمز میانی تبدیل می کند و به طور گسترده در تجهیزات اپتوالکترونیک نظامی استفاده می شود. در میان آنها، یاقوت کبود سمت A سطحی است در جهت عادی سطح قطبی (سمت C) و یک سطح غیر قطبی است. به طور کلی، کیفیت کریستال های یاقوت کبود در جهت a بهتر از کریستال های رشد یافته در جهت c است. نابجایی کمتر، ساختارهای موزاییکی کمتر و ساختار کریستالی کاملتر و غیره دارد، بنابراین عملکرد انتقال نور بهتری دارد. در عین حال، با توجه به سطح A، روش پیوند اتمی Al-O-Al-O باعث می شود که سختی و مقاومت به سایش یاقوت کبود جهت a به طور قابل توجهی بالاتر از جهت c باشد. بنابراین، ویفرهای جهت A بیشتر به عنوان مواد پنجره استفاده می شود. علاوه بر این، یاقوت کبود جهت A همچنین دارای ثابت دی الکتریک یکنواخت و خواص عایق بالایی است، بنابراین می توان از آن در فناوری میکروالکترونیک هیبریدی استفاده کرد و همچنین می تواند برای رشد ابررساناهای بالا استفاده شود.

کاربرد یاقوت کبود سطح R/M-سطح

صفحه R صفحه غیر قطبی یاقوت کبود است. بنابراین تغییر در موقعیت صفحه R در دستگاه های یاقوت کبود خواص مکانیکی، حرارتی، الکتریکی و نوری متفاوتی به آن می دهد. به طور کلی، بسترهای یاقوت کبود R-plane برای رسوب دهی هترواپیتاکسیال سیلیکون، عمدتاً برای ساخت برنامه های نیمه هادی، مایکروویو و مدار مجتمع میکروالکترونیک ترجیح داده می شوند. رشد بستر نوع R نیز می تواند مورد استفاده قرار گیرد. با محبوبیت کنونی گوشیهای هوشمند و سیستمهای رایانهای تبلت، بسترهای یاقوت کبود سطح R جایگزین دستگاههای ترکیبی SAW موجود در گوشیهای هوشمند و رایانههای تبلت شدهاند و بستر دستگاهی را فراهم میکنند که میتواند عملکرد را بهبود بخشد.

علاوه بر این، هنگامی که از صفحه R یا M برای رشد لایه های همپایی غیر قطبی/نیمه قطبی استفاده می شود، در مقایسه با بستر یاقوت کبود C-plane، می تواند تا حدی یا حتی به طور کامل مشکلات ناشی از میدان قطبش را بهبود بخشد. دستگاه ساطع نور بنابراین، مواد بستر مورد استفاده به عنوان LED می تواند به بهبود راندمان نور کمک کند. با این حال، هنگام پردازش یا برش، انتخاب سطح m به عنوان سطح برش مستعد ترک خوردن است و تهیه یک سطح با کیفیت بالا دشوار است.

چگونه یک آسیاب جت مناسب بر اساس ویژگی های پودر انتخاب کنیم؟

با پیشرفت تکنولوژی صنعتی، پودرهای میکرو نانو دارای اثرات حجمی و اثرات سطحی ویژه ای هستند و خواص نوری، مغناطیسی، صوتی، الکتریکی و مکانیکی آنها بسیار متفاوت از شرایط عادی است و به عنوان کلید بسیاری از مواد کاربردی جدید استفاده می شود. بر اساس مواد اولیه اولیه، فناوری پردازش پودر میکرو نانو مربوطه نیز به توسعه بی سابقه ای دست یافته است. آسیاب های جت (جت آسیاب ها) از جریان هوا با سرعت بالا برای ایجاد برخورد، ضربه و برش مواد با اجزای ضربه ای استفاده می کنند. آنها نه تنها می توانند ذرات ریز با توزیع باریک تولید کنند، بلکه دارای سطوح ذرات تمیز و صاف، شکل ذرات منظم، پراکندگی خوب و فعالیت بالا هستند. از پودر میکرو نانو، و کل سیستم خرد کردن یک حالت خرد کردن بسته را برای کاهش آلودگی گرد و غبار اتخاذ می کند و در عین حال، میزان آلودگی مواد خرد شده کم است.

با این حال، از آنجایی که انواع مختلفی از پودرهای جریان هوا با اصول کار متفاوت و اثرات خردکننده متفاوت برای مواد مختلف وجود دارد، لازم است با توجه به مواد مختلف، پودر کننده جریان هوا مناسب انتخاب شود. در حال حاضر با توجه به ساختار یا روش های مختلف کار آسیاب های جت معمولاً می توان آنها را به: نوع برخوردی، نوع مسطح، نوع بستر سیال، نوع لوله گردشی و نوع هدف و ... تقسیم کرد که بر این اساس می توان آن را نیز طبقه بندی کرد. با توجه به ویژگی های مواد ، اتخاذ روش هایی مانند خرد کردن جریان هوا برودتی در دمای پایین و حفاظت از گاز بی اثر برای بهینه سازی بیشتر اثر خرد شدن چرخ جریان هوا.

سنگ شکن جریان هوا برخورد

به آسیاب های جت مخالف، آسیاب های جت مخالف و آسیاب های جت معکوس نیز می گویند. هنگامی که تجهیزات کار می کنند، دو ماده شتاب گرفته و جریان هوا با سرعت بالا در نقطه خاصی از خط مستقیم افقی به هم می رسند و برای تکمیل فرآیند خرد شدن با هم برخورد می کنند. ذرات ریز خرد شده با جریان هوا تحت عمل روتور طبقه بندی وارد طبقه بندی خارجی شده و از جریان هوا عبور می کنند. جداسازی جامد و تبدیل به یک محصول. ذرات درشت در لبه محفظه طبقه بندی باقی می مانند و برای خرد کردن بیشتر به محفظه خرد کردن باز می گردند تا زمانی که الزامات اندازه ذرات را برآورده کنند و وارد طبقه بندی خارجی شوند.

پودر کننده جت اسپیرال

آسیاب جت اسپیرال که به نام آسیاب جت دیسکی افقی نیز شناخته می شود، اولین و پرمصرف ترین آسیاب جت در صنعت است. جزء اصلی آسیاب جریان هوای مسطح معمولی یک محفظه خرد کن دیسکی است که در اطراف آن چندین (6 تا 24) نازل سیال پرفشار، فیدرهای لوله ونتوری، کلکتورهای محصول نهایی و غیره در یک زاویه مشخص قرار گرفته اند. ماده ای که باید خرد شود وارد لوله ونتوری می شود که توسط گاز هدایت می شود. با استفاده از ساختار ویژه لوله ونتوری، ماده تا سرعت مافوق صوت شتاب می گیرد و سپس وارد محفظه خرد کردن می شود. در محفظه خرد کردن، مواد در یک حرکت دایره ای حرکت می کنند که توسط جریان چرخشی با سرعت بالا هدایت می شود. ذرات، ذرات و دیواره داخلی دستگاه به هم برخورد کرده و به هم می سایند تا خرد شوند. ذرات درشت به دلیل نیروی گریز از مرکز برای گردش و خرد شدن به سمت دیواره محیطی محفظه خرد کردن پرتاب می شوند، در حالی که ذرات ریز وارد جداکننده سیکلون شده و تحت عمل جریان هوای گریز از مرکز جمع می شوند.

پودر جت بستر سیال

آسیاب جریان هوا بستر سیال در حال حاضر مدل پیشرو پودر کننده جریان هوا است. این عمدتاً اصل ضد جت را با جریان جت گاز در حال گسترش در بستر سیال ترکیب می کند. معمولاً در تولید مواد خام شیمیایی، داروها، لوازم آرایشی، سرامیک های پیشرفته، پودر مغناطیسی و سایر مواد استفاده می شود. . هنگامی که تجهیزات کار می کنند، هوا از طریق چندین نازل معکوس به ناحیه خرد کردن پاشیده می شود و موادی که قرار است خرد شوند توسط جریان هوای پرفشار در محفظه خرد کردن شتاب می گیرند تا حالت سیال تشکیل شود. سپس مواد شتاب گرفته با یکدیگر برخورد کرده و در محل تلاقی هر نازل به یکدیگر می سایند تا خرد شوند. مواد ریز خرد شده توسط جریان هوا به سمت بالا برای طبقه بندی به طبقه بندی فوق ریز منتقل می شوند. سپس مواد ریز که الزامات محصول را برآورده میکنند توسط جداکننده سیکلون جمعآوری میشوند و مواد درشت پس از ته نشین شدن به منطقه خرد کردن تحت اثر گرانش، خرد کردن ادامه مییابد.

5 نوع اصلاح کننده سطحی که معمولاً برای خاک کائولن استفاده می شود

پس از اصلاح سطح، پودر کائولن می تواند آبگریز باشد، انرژی سطح را کاهش دهد، پراکندگی و سازگاری آن را با مواد پایه پلیمری بهبود بخشد، به طوری که عملکرد جامع مواد کامپوزیت پایه پلیمری مانند پلاستیک و لاستیک را بهبود بخشد.

در حال حاضر روش اصلی اصلاح کائولن اصلاح شیمیایی سطحی است. اصلاح کننده های سطحی که معمولاً مورد استفاده قرار می گیرند، عمدتاً شامل عوامل جفت کننده سیلان، سیلیکون آلی (روغن) یا رزین سیلیکون، سورفکتانت ها و اسیدهای آلی هستند.

1. اصلاح کننده های سطحی که معمولا برای خاک رس کائولن استفاده می شود

(1) عامل اتصال سیلان

عامل کوپلینگ سیلان رایج ترین و موثرترین اصلاح کننده سطح برای پرکننده های کائولن است. از آنجایی که R از عامل جفت کننده سیلان یک گروه ارگانوفیل است، کائولن کلسینه شده می تواند پس از اصلاح سطح با ماتریس های آلی مانند لاستیک و پلاستیک سازگار باشد. . هنگامی که کائولن اصلاح شده به عنوان پرکننده در لاستیک استفاده می شود، گروه R در طول فرآیند ولکانیزاسیون با ماکرومولکول های لاستیک واکنش نشان می دهد، به طوری که مولکول های کائولن کاملاً پراکنده شده و در مولکول های ماتریس لاستیک یکپارچه می شوند.

فرآیند درمان با استفاده از عامل جفت کننده سیلان نسبتا ساده است. به طور کلی، پودر کائولن و عامل جفت کننده سیلان آماده به دستگاه اصلاح برای عملیات پوشش سطح اضافه می شود. این فرآیند را می توان به طور مداوم یا به صورت دسته ای انجام داد.

عواملی که بر اثر عملیات نهایی تأثیر میگذارند، عمدتاً اندازه ذرات، سطح ویژه و ویژگیهای سطح (گروههای عملکردی سطحی و فعالیت) پودر کائولن، نوع، دوز و استفاده از عامل جفتکننده سیلان، عملکرد تجهیزات اصلاح و زمان است. و دمای عملیات اصلاح سطح صبر کن.

(2) روغن سیلیکون

علاوه بر عوامل جفت کننده سیلان، کائولن مورد استفاده به عنوان پرکننده سیم ها و کابل ها (مانند پلی وینیل کلراید) اغلب با روغن سیلیکون 1 تا 3 درصد اصلاح می شود. فرآیند اصلاح و تجهیزات مشابه مواردی است که از عوامل جفت کننده سیلان استفاده می کنند.

پودر کائولن کلسینه شده با روغن سیلیکون به عنوان پرکننده سیم و کابل استفاده می شود. این نه تنها می تواند خواص مکانیکی و فیزیکی کابل را بهبود بخشد، بلکه می تواند عایق الکتریکی و خواص آبگریز کابل و خواص عایق الکتریکی را در محیط های مرطوب و سرد بهبود یا افزایش دهد. بهبود قابل توجه.

(3) اسیدهای آلی غیر اشباع

از اسیدهای آلی غیراشباع مانند اسید اگزالیک، اسید سباسیک، اسید دی کربوکسیلیک و غیره نیز می توان برای اصلاح سطح پودر کائولن آمینه استفاده کرد. این کائولن اصلاح شده را می توان به عنوان پرکننده نایلون 66 و غیره استفاده کرد.

(4) سورفکتانت کاتیونی

به عنوان مثال، اکتادسیلامین همچنین می تواند برای اصلاح سطح پودر کائولن استفاده شود. گروه های قطبی آن از طریق جذب شیمیایی و جذب فیزیکی با سطح ذرات کائولن تعامل دارند. آبگریزی سطح کائولن اصلاح شده توسط آمین های آلی افزایش یافته است.

(5) اصلاح کننده سطح غیر آلی

دی اکسید تیتانیوم، کربنات کلسیم، سولفات کلسیم و غیره نیز می توانند برای اصلاح سطح کائولن کلسینه شده استفاده شوند. روش اصلاح یک واکنش رسوب سطحی در یک محلول آبی است. پس از شستن، فیلتر و خشک شدن محصول اصلاح شده، کائولن کلسینه شده با پوشش دی اکسید تیتانیوم روی سطح بدست می آید.

2. اصول انتخاب اصلاح کننده های سطح کائولن

نوع، دوز و روش استفاده از اصلاح کننده های سطحی به طور مستقیم بر اثر اصلاح سطح تأثیر می گذارد. کاربردهای مختلف به انواع و فرمول های مختلف اصلاح کننده سطح نیاز دارد.

اگر آن را فقط از منظر برهمکنش بین مولکول های اصلاح کننده سطح و سطح پودر معدنی در نظر بگیریم، البته هر چه برهمکنش بین این دو قوی تر باشد، بهتر است. با این حال، در عملیات واقعی، هزینه و هزینه محصول اصلاح شده نیز باید به طور جامع در نظر گرفته شود. هدف برنامه و سایر عوامل

به عنوان مثال، هنگامی که کائولن کلسینه شده اصلاح می شود و به عنوان پرکننده برای لاستیک عایق کابل و پلاستیک استفاده می شود، خواص دی الکتریک و مقاومت حجمی اصلاح کننده سطح باید در نظر گرفته شود.

اگر از کائولن اصلاح شده به عنوان پرکننده تقویت کننده لاستیک استفاده شود، هنگام انتخاب یک اصلاح کننده، نه تنها باید استحکام پیوند بین اصلاح کننده و کائولن را در نظر گرفت، بلکه باید استحکام پیوند بین مولکول های اصلاح کننده و ماکرومولکول های لاستیک را نیز در نظر گرفت. ، تنها زمانی که هر دوی آنها بهینه شده باشند، اصلاح کننده سطح می تواند بهترین اثر اصلاح را داشته باشد.

برای اهداف کاربردی خاص، گاهی اوقات لازم است از دو عامل جفت کننده برای اصلاح مخلوط استفاده شود. استفاده از اثر هم افزایی آنها برای اصلاح به نتایج خوب غیرمنتظره ای دست خواهد یافت. با این حال، باید به روش استفاده و ترتیب اضافه کردن دو اصلاح کننده توجه شود. .