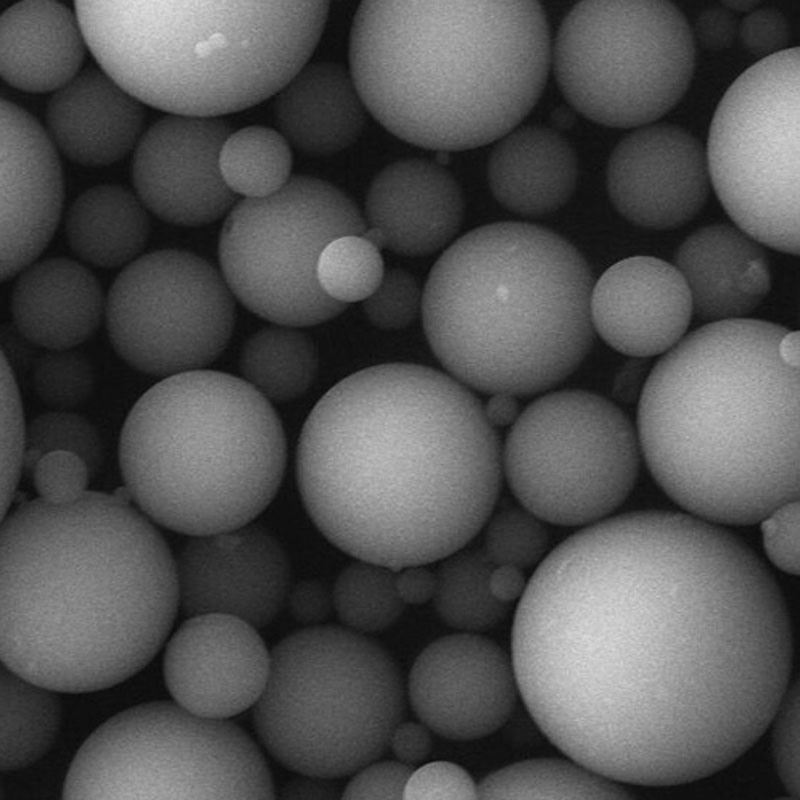

구형 실리콘 분말은 유동성이 우수하고 열팽창 계수가 낮기 때문에 집적 회로 패키징에 널리 사용됩니다. 대규모 및 초대형 집적회로 패키징 기술의 발달로 반도체 장치의 소프트 오류를 피하기 위해 방사성 원소가 얻어지고 있습니다. 특히, 우라늄(U) 함량(질량분율)이 1×10-9 미만인 고순도 저방사성 구형 실리카 미분말이 최근 연구 핫스팟이 되고 있다.

먼저 초미세 실리콘 분말의 우라늄(U6+) 원소를 산성 슬러리에 분산시킨 다음 SiO2 에어로겔 및 벌집형 세라믹 복합 메조다공성 흡착 장치를 사용하여 이를 흡착하여 재료 선택 및 정제를 완료하여 초미세 실리콘 분말 우라늄(U) 원소의 총 함량을 1×10-9 이하로 줄이고 화염 용해법과 무공해 후가공 기술을 통해 최종적으로 고순도, 저방사성 구형 실리카 분말을 얻는다. 중간 다공성 흡착 장치는 흡착이 완료된 후 슬러리에서 쉽고 빠르게 분리 할 수 있으며 재활용 및 대규모 증폭을 실현할 수 있습니다. 얻어진 시료는 구형도가 높고 입도분포를 조절할 수 있는 특성을 가지고 있으며 동시에 유동성 성능과 같은 적용성능이 우수하다.

1. 마이크로실리카의 선택 및 정제

첫 번째 단계는 우라늄(U)이 함유된 실리콘 미세분말을 전처리하는 것입니다.

두 번째 단계는 메조포러스 흡착 장치를 준비하는 것입니다.

세 번째 단계, 흡착 및 정제

실험에서는 우라늄(U) 함량이 9.7×10-9인 일반 규소 분말을 정제용으로 선택하였다. 초미세 규소 분말을 정제하기 위해 탈이온수만 사용했다면, 재료의 우라늄(U) 원소 함량은 9.7×10-9에서 불과 9.0×10-9로 감소했습니다. 초미세 규소 분말이 pH≤4.5의 용액으로 분산될 때 정제된 규소 분말의 우라늄(U) 원소 함량은 7.3×10-9로 감소될 수 있다.

그러나, 산성 슬러리에 분산되어 있는 6가 우라늄 원소를 제거하지 못하여 침강 및 건조 과정에서 실리콘 미세분말 입자 표면에 우라늄 원소가 재흡착되어 정화 효과가 저하된다. 우라늄 원소. 메조포러스 흡착장치를 사용한 후, 슬러리에 분산된 6가 우라늄(U6+) 원소는 SiO2 기반 에어로겔에 의해 효과적으로 흡착될 수 있었으며 흡착시간이 증가함에 따라 점차 감소하였다. 세 번의 정제 및 분리 실험을 거쳐 우라늄(U) 원소 함량을 6×10-10으로 줄일 수 있습니다. 이는 물질의 순도가 고순도 및 저방사성 구형 실리카 분말의 직접 생산 요건을 충족할 수 없는 경우 선택적 정제 기술을 사용하여 우라늄 함량도 감소시킬 수 있음을 보여줍니다. 실험 결과는 또한 규소 미세분말 내의 우라늄이 산 세척에 의해 효과적으로 분리될 수 있고 분리된 우라늄이 메조포러스 흡착 물질에 의해 효율적으로 흡착될 수 있음을 보여준다. 이 공정 기술을 바탕으로 후속 배치 생산이 가능합니다.

2. 구상화 및 입도 분포 설계

우선 후공정에서 초미립자 실리콘 분말이 접촉할 수 있는 모든 부분의 표면에 지르코니아 세라믹 보호재를 추가하여 후공정에서 우라늄(U) 원소가 유입되어 2차 오염을 유발하지 않도록 한 후 초미세 규소 분말을 구상화로에서 온도장(1800~2200℃), 기류장(캐리어 가스로 산소 및 산화제, 가스로 천연 가스, 가스 및 산화제는 1.05) 및 재료 흐름 (50 ~ 500kg/h) 구상화 제어가 수행되고 초미세 실리콘 분말은 특정 기압 하에서 0.1-3초 동안 온도 필드에 머문다. 구상화 제품은 입자 크기 분류 및 합성을 거치며 해당 입자 크기 분포는 다양한 포장 요구 사항에 따라 설계됩니다.

생산 공정은 고순도 및 저방사성 구형 실리카 미분체 생산을 위한 고순도 원료에 대한 과도한 의존도를 어느 정도 감소시킵니다.