Reciclagem de resíduos de neodímio-ferro-boro: um tesouro imperdível

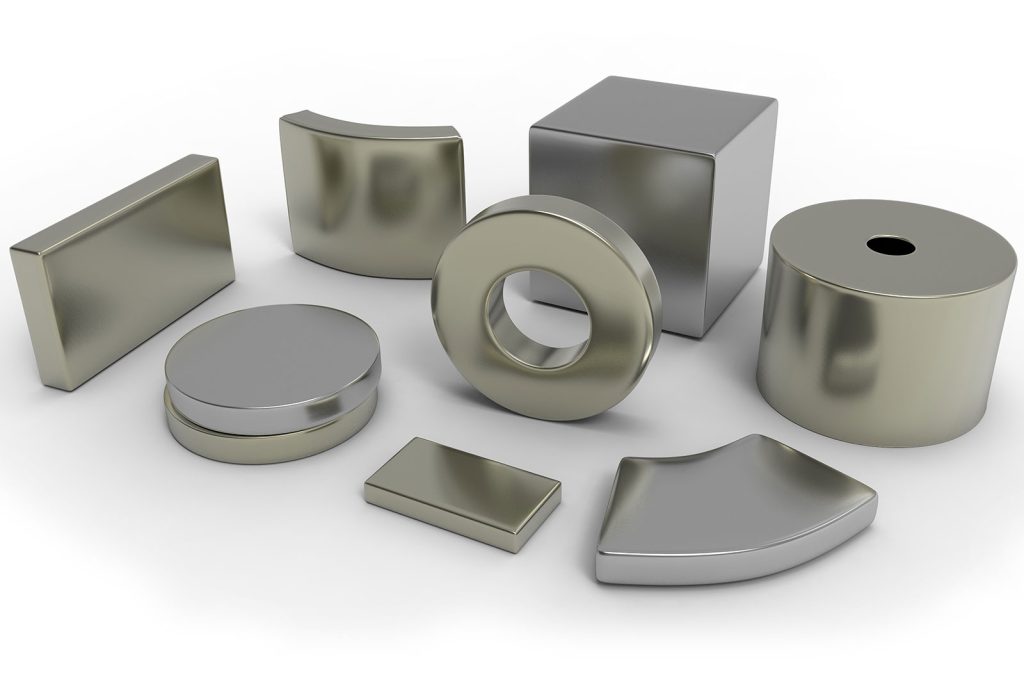

Os ímanes permanentes de neodímio-ferro-boro (NdFeB) são amplamente utilizados na geração de energia eólica, veículos de novas energias e produtos eletrónicos devido às suas excelentes propriedades magnéticas, o que lhes valeu o título de “Rei dos Ímanes”. No entanto, a taxa de refugo no processo de produção de magnetos de NdFeB chega aos 30% e, aliada à sua vida útil limitada, resulta numa grande quantidade de resíduos de NdFeB.

Estes resíduos contêm até 30% de elementos de terras raras, excedendo em muito o teor dos minérios primários de terras raras, o que os torna um recurso secundário de elevado valor. A recuperação eficiente de elementos de terras raras a partir de resíduos de NdFeB é crucial para garantir a segurança dos recursos de terras raras, reduzir a poluição ambiental e promover o desenvolvimento sustentável.

Características e Fontes de Resíduos de NdFeB

Os resíduos de NdFeB têm origem principalmente em restos, produtos defeituosos e produtos eletrónicos descartados que contêm ímanes durante o processo de fabrico de ímanes. A sua composição química é complexa; Para além dos principais elementos de terras raras, Nd e Pr, elementos como Dy e Tb são frequentemente adicionados para melhorar a coercividade, e elementos como Co, Al e Cu são adicionados para melhorar o desempenho global. Com base no teor de elementos de terras raras (ETR), os resíduos de NdFeB podem ser classificados em três categorias: baixo teor de terras raras (ETR < 20%), médio teor de terras raras (20%–30%) e alto teor de terras raras (> 30%).

Atualmente, os processos de reciclagem de resíduos de NdFeB dividem-se principalmente em tecnologias pirometalúrgicas, hidrometalúrgicas e de reciclagem inovadoras.

(I) Processos de Reciclagem Pirometalúrgica

A reciclagem pirometalúrgica separa os elementos de terras raras do ferro através de reações a altas temperaturas. Os principais métodos incluem a oxidação seletiva, a separação por cloração, a liga líquida e a separação por fusão de escória e metal.

A oxidação seletiva baseia-se no facto de os elementos terras raras terem uma afinidade muito maior pelo oxigénio do que o ferro. A altas temperaturas, os elementos de terras raras são oxidados seletivamente para formar óxidos, que são depois separados do ferro metálico. Nakamoto et al. prepararam com sucesso óxidos mistos de terras raras com uma pureza superior a 95% e uma taxa de recuperação superior a 99%, controlando precisamente a pressão parcial de oxigénio.

A separação por cloração utiliza a forte afinidade entre os elementos de terras raras e o cloro. Os agentes clorantes como o NH₄Cl, FeCl₂ ou MgCl₂ são utilizados para converter os elementos de terras raras em cloretos antes da separação. Uda utilizou como agente clorante o FeCl₂, reagindo a 800 °C, conseguindo uma taxa de recuperação de terras raras de 95,9% e uma pureza do produto superior a 99%.

O método da liga líquida utiliza a diferença de afinidade entre os elementos de terras raras e o ferro por outros metais para obter o enriquecimento e a separação eficazes dos elementos de terras raras e do ferro. O elemento de terras raras Nd pode formar diversas ligas de baixo ponto de fusão com Ag, Mg, etc.

O método de separação metal-escória baseia-se na característica de que os elementos de terras raras presentes nos resíduos de NdFeB combinam mais facilmente com o oxigénio. Todos os metais dos resíduos de NdFeB são convertidos em óxidos metálicos. Simultaneamente, sob a alta temperatura de um agente de escória, os óxidos de ferro são convertidos em Fe metálico pelo controlo das condições redutoras.

(II) Processo de Recuperação Húmida

A recuperação húmida é atualmente o método mais utilizado, incluindo principalmente o método de dissolução total, o método de dissolução preferencial com ácido clorídrico, o método de precipitação com sal duplo e o método de extração por solvente.

(III) Novos Processos de Reciclagem

As novas tecnologias de reciclagem visam resolver os problemas de elevado consumo de energia e elevada poluição associados aos métodos tradicionais, incluindo a explosão de hidrogénio, a biolixiviação e os métodos eletroquímicos.

Comparação dos diferentes processos de reciclagem e impacto ambiental

Os processos pirometalúrgicos apresentam baixas taxas de fluxo e grandes capacidades de processamento, mas um elevado consumo de energia e dificuldade na separação de elementos de terras raras individuais; os processos hidrometalúrgicos apresentam elevadas taxas de recuperação e elevada pureza do produto, mas elevado consumo de ácido e elevados custos de tratamento de efluentes; processos mais recentes, como a biolixiviação e os métodos eletroquímicos, são amigos do ambiente, mas encontram-se sobretudo em fase laboratorial e ainda não foram aplicados em larga escala.

Em termos de impacto ambiental, os processos de reciclagem tradicionais utilizam frequentemente ácidos fortes, álcalis fortes e altas temperaturas, gerando grandes quantidades de resíduos líquidos e gasosos, aumentando a carga ambiental. Por conseguinte, o desenvolvimento de processos de reciclagem ecológicos e de baixo consumo é crucial.

A reciclagem de resíduos de NdFeB é uma forma fundamental de aliviar a escassez de recursos de terras raras e de reduzir a poluição ambiental. Através da inovação tecnológica e de diretrizes políticas, a indústria de reciclagem de NdFeB irá desenvolver-se no sentido de processos ecológicos, de baixo custo, curtos e com elevadas taxas de recuperação, injetando novo ímpeto no desenvolvimento sustentável.