A importância dos pós para cerâmicas avançadas

A importância dos pós para a cerâmica avançada reflete-se diretamente na definição que as pessoas têm de cerâmica avançada.

A definição geral de cerâmica avançada é: usar compostos inorgânicos ultrafinos, sintetizados artificialmente ou selecionados de alta pureza como matérias-primas, ter composição química precisa, tecnologia precisa de fabricação e processamento e design estrutural, e ter excelentes características mecânicas, acústicas, ópticas e térmicas. propriedades. As cerâmicas com propriedades elétricas, biológicas e outras são óxidos ou não óxidos compostos por elementos metálicos (Al, Zr, Ca, etc.) e elementos não metálicos (O, C, Si, B, etc.). Eles são compostos de ligações iônicas e ligações covalentes. Materiais cerâmicos colados em conjunto.

Em termos de composição química, geralmente se buscam dois aspectos: alta pureza e proporção precisa.

Em termos de alta pureza. A presença de impurezas pode, por vezes, afectar seriamente o desempenho dos produtos. Por exemplo, impurezas como silício, cálcio, ferro, sódio e potássio existem frequentemente na alumina de alta pureza. A presença de impurezas de ferro tornará o material sinterizado preto e escuro; impurezas de sódio e potássio afetarão as propriedades elétricas do material, causando a deterioração de suas propriedades elétricas; e as duas impurezas restantes farão com que os grãos do material cresçam de forma anormal durante o processo de sinterização. Em termos de cerâmica transparente, o impacto das impurezas é ainda maior. A presença de impurezas no pó cerâmico declarará diretamente a “cegueira” da cerâmica transparente. Isso ocorre porque as impurezas, como a segunda fase, são muito diferentes das propriedades ópticas do material do corpo cerâmico, muitas vezes causando centros de dispersão e absorção que reduzirão bastante a transmitância de luz da cerâmica. Em cerâmicas de nitreto, como nitreto de silício e nitreto de alumínio, a presença de impurezas de oxigênio pode levar a uma diminuição na condutividade térmica.

Em termos de proporção. Nas fórmulas de produção de cerâmica, na maioria das vezes não há necessidade de um único componente extremamente "de alta pureza", mas alguns materiais auxiliares, como auxiliares de sinterização, são frequentemente adicionados. Neste caso, a dosagem precisa é o requisito mais básico, pois diferentes composições químicas e conteúdos terão um impacto decisivo no desempenho do produto.

Composição de fases

Geralmente, é necessário que o pó tenha a mesma fase física do produto cerâmico, tanto quanto possível, e não se espera que ocorra mudança de fase durante o processo de sinterização. Embora às vezes a mudança de fase possa de fato promover a densificação da cerâmica, na maioria dos casos, a ocorrência da mudança de fase não conduz à sinterização da cerâmica.

Tamanho e morfologia das partículas

De modo geral, quanto mais finas forem as partículas, melhor. Porque de acordo com a teoria de sinterização existente, a velocidade da densidade do corpo é inversamente proporcional ao tamanho do pó (ou ao seu tamanho até uma determinada potência). Quanto menores as partículas, mais propício à sinterização. Por exemplo, devido à sua alta área superficial específica, o pó ultrafino de nitreto de alumínio aumentará a força motriz de sinterização durante o processo de sinterização e acelerará o processo de sinterização.

A melhor fluidez do pó cerâmico com formato regular terá um impacto positivo na posterior moldagem e sinterização. O processo de granulação visa permitir que o pó forme uma forma esférica sob a ação do ligante, o que também mostra indiretamente que o pó cerâmico esférico desempenha um papel positivo na melhoria da densidade da cerâmica durante os processos de moldagem e sinterização.

Uniformidade

A uniformidade do pó é facilmente esquecida, mas na verdade a sua importância é mais importante que os aspectos anteriores. Ou seja, o desempenho dos aspectos anteriores é muito importante para ver a sua uniformidade.

O mesmo vale para o tamanho das partículas. O tamanho de partícula fino é importante, mas se o tamanho médio de partícula for apenas fino e a distribuição for irregular ou muito ampla, será extremamente prejudicial para a sinterização da cerâmica. Como partículas de tamanhos diferentes têm velocidades de sinterização diferentes, as áreas com partículas mais grossas provavelmente não serão densas. Ao mesmo tempo, partículas grossas também podem se tornar o núcleo do crescimento anormal dos grãos. Por fim, a cerâmica não só necessita ser densificada a uma temperatura mais elevada, mas também apresenta uma microestrutura irregular, afetando seriamente o seu desempenho.

Dificuldades de processo de cerâmica transparente

Por ser um material de alta tecnologia, a cerâmica transparente tem amplas perspectivas de aplicação nas áreas de óptica, eletrônica, aeroespacial e outras áreas. Porém, existem muitas dificuldades no processo de preparação de cerâmicas transparentes, que se refletem principalmente nos seguintes aspectos:

1. Fundição em alta temperatura: A preparação de cerâmica transparente requer que as matérias-primas sejam fundidas em uma fase de vidro transparente em altas temperaturas, geralmente tão altas quanto 1700°C ou acima. Neste processo, a temperatura e o tempo de fusão precisam ser controlados para evitar a geração de impurezas e cristalização, garantindo ao mesmo tempo a uniformidade e transparência da fase vítrea.

2. Remoção de bolhas: Durante o processo de preparação de cerâmicas transparentes, a geração de bolhas é um problema comum. Essas bolhas podem formar defeitos no interior da cerâmica, afetando suas propriedades ópticas e resistência mecânica. Para remover bolhas, são necessários processos e equipamentos especiais de desgaseificação, como desgaseificação a vácuo, proteção contra gases inertes, etc. No processo de preparação de cerâmicas transparentes, a remoção de bolhas de ar é uma etapa fundamental.

3. Controle com precisão a composição: A composição da cerâmica transparente tem um impacto importante nas suas propriedades ópticas e mecânicas. Para preparar cerâmicas transparentes de alta qualidade, a proporção dos ingredientes e a pureza das matérias-primas precisam ser controladas com precisão para garantir que permaneçam consistentes durante todo o processo de preparação.

4. Temperatura de sinterização: A temperatura de sinterização de cerâmicas transparentes é crucial para sua densificação e propriedades ópticas. Se a temperatura for muito alta, a cerâmica cristalizará ou produzirá outras impurezas. Se a temperatura for muito baixa, a sinterização será incompleta ou a densidade será insuficiente.

5. Precisão dimensional: As cerâmicas transparentes precisam manter alta precisão dimensional durante o processo de preparação para garantir suas propriedades ópticas e mecânicas. Isto requer um controle preciso do processo de preparação, como projeto e processamento do molde, pressão de moldagem, etc. Ao mesmo tempo, a taxa de encolhimento da cerâmica precisa ser controlada durante o processo de sinterização para garantir a precisão dimensional do produto final.

Tamanho das partículas das matérias-primas: O tamanho das partículas das matérias-primas para cerâmicas transparentes tem impacto direto na sua precisão dimensional. Se a distribuição do tamanho das partículas das matérias-primas for irregular, o tamanho dos produtos cerâmicos será instável. Portanto, matérias-primas com distribuição uniforme de tamanho de partícula e tamanho de partícula adequado devem ser selecionadas durante a produção e rigorosamente selecionadas.

Processo de moldagem: O processo de moldagem é um elo fundamental que afeta a precisão dimensional da cerâmica transparente. Diferentes métodos de moldagem (como fundição sob pressão, extrusão, rejuntamento, etc.) têm efeitos diferentes na precisão dimensional. Ao selecionar o processo de moldagem, uma seleção razoável deve ser feita com base no formato do produto, nos requisitos de precisão dimensional e no tamanho do lote de produção.

Sistema de queima: A queima é uma parte importante da produção de cerâmica transparente. Um sistema de queima adequado é crucial para melhorar a precisão dimensional das cerâmicas transparentes. A curva de temperatura, o tempo de queima, a atmosfera de queima e outros fatores afetarão a precisão dimensional da cerâmica transparente. Durante a produção, um sistema de disparo razoável deve ser formulado com base na situação real, e o processo de disparo deve ser monitorado em tempo real para garantir a execução estável do sistema de disparo.

Equipamentos e ferramentas: A precisão dos equipamentos e ferramentas de produção também afetará a precisão dimensional da cerâmica transparente. Por exemplo, a precisão dos moldes, ferramentas de corte, etc. afeta diretamente o tamanho dos produtos cerâmicos.

Inspeção e controle de qualidade: Para garantir a precisão dimensional das cerâmicas transparentes, um sistema completo de inspeção e controle de qualidade deve ser estabelecido durante o processo de produção.

6. Taxa de resfriamento: Durante o processo de preparação de cerâmicas transparentes, a taxa de resfriamento tem um impacto importante em sua estrutura interna. O resfriamento muito rápido pode causar tensão interna ou rachaduras, enquanto o resfriamento muito lento pode causar cristalização ou outras impurezas.

Existem muitas dificuldades no processo de preparação de cerâmicas transparentes, e vários aspectos como matérias-primas, processos, equipamentos e ambiente de preparação precisam ser considerados de forma abrangente. Somente através da inovação tecnológica contínua e do acúmulo de experiência prática é que podem ser preparados materiais cerâmicos transparentes de alta qualidade.

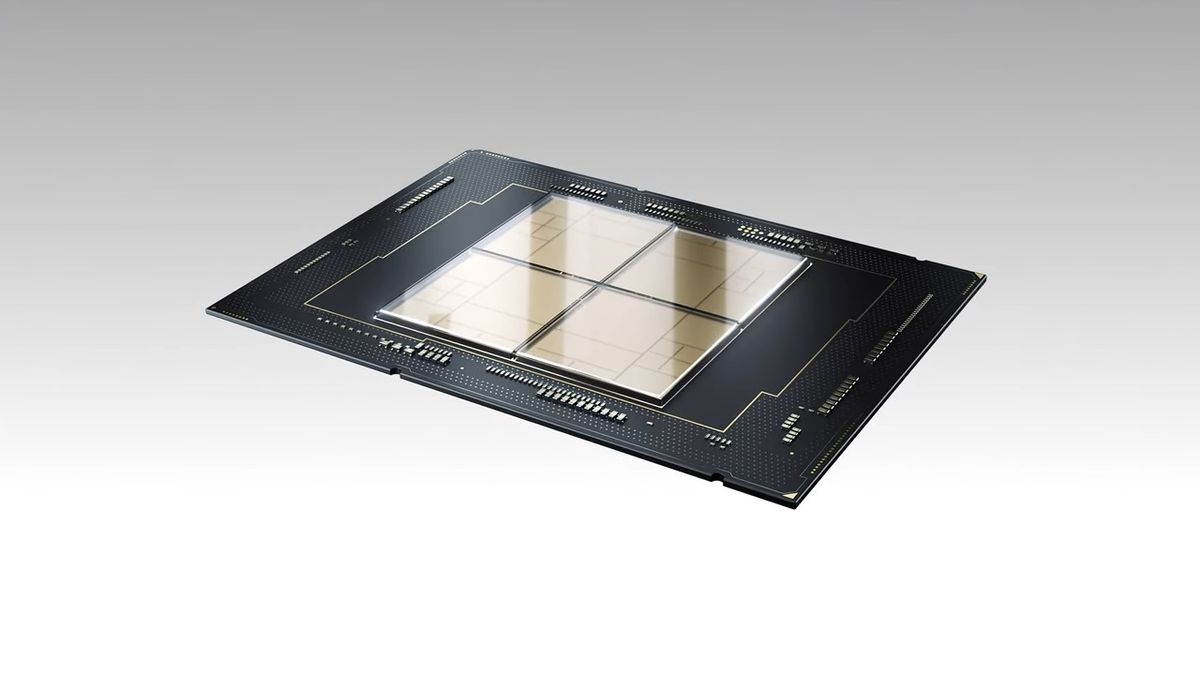

Aplicações inovadoras de cerâmica de carboneto de silício e tecnologia de impressão 3D

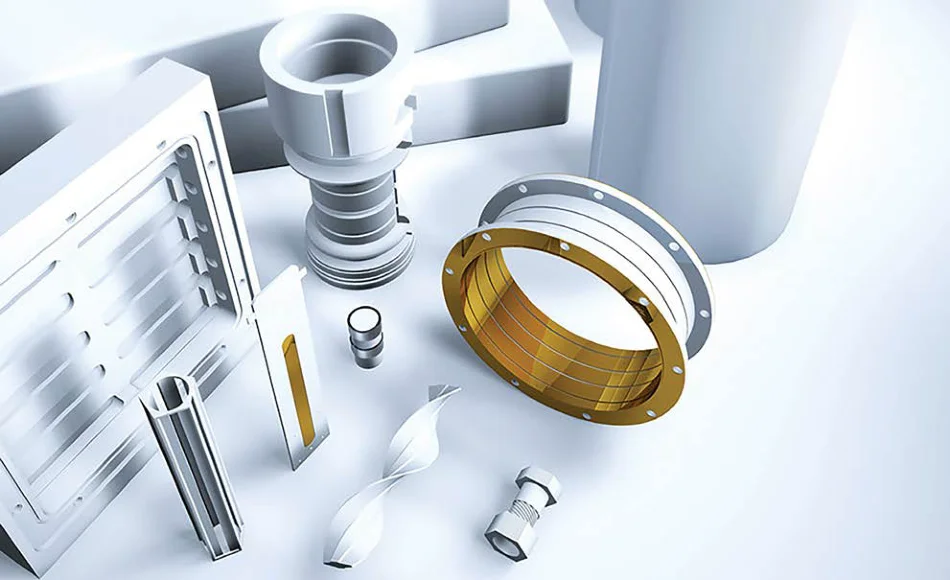

Componentes cerâmicos para equipamentos semicondutores possuem altos requisitos em termos de pureza de material, precisão dimensional, propriedades mecânicas, propriedades térmicas e propriedades elétricas. A cerâmica de carboneto de silício é um tipo de material comprovado pelo mercado e com excelente desempenho para componentes de equipamentos semicondutores. É amplamente utilizado em manipuladores cerâmicos (rigidez, resistência ao desgaste), barcos de cristal (pureza, propriedades mecânicas de alta temperatura) e placas frias (condutividade térmica, rigidez). ), bancada (precisão dimensional, estabilidade de execução) e outros componentes têm aplicações importantes.

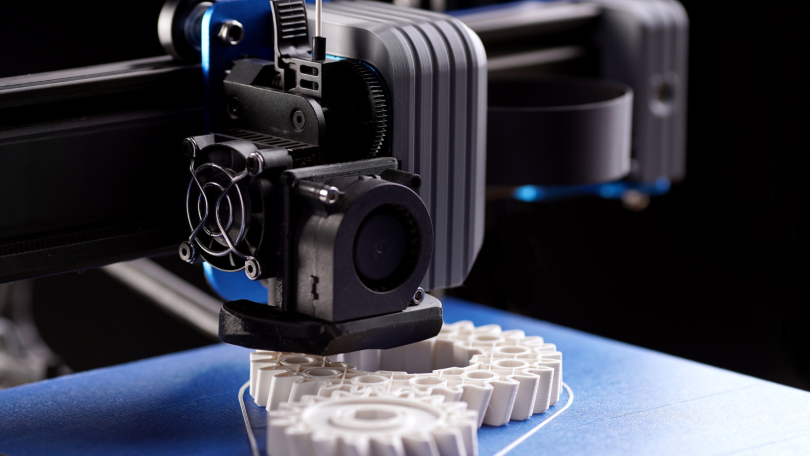

No entanto, diante das demandas do mercado por tamanho grande, estrutura complexa, ciclo de fabricação curto, alta estabilidade e baixo custo, o processo tradicional de fabricação de cerâmica de carboneto de silício encontrou gargalos. Use a tecnologia de fabricação aditiva para alcançar um avanço na tecnologia de fabricação de componentes cerâmicos para equipamentos semicondutores cerâmicos de carboneto de silício.

Componentes cerâmicos de carboneto de silício para equipamentos semicondutores impressos em 3D, de acordo com diferentes requisitos de tamanho, forma e finalidade, são processados por meio de impressão 3D, sinterização de reação e acabamento para obter alta pureza, qualidade de alta temperatura, alta condutividade térmica, resistência a altas temperaturas, fricção e resistência ao desgaste propriedades Excelentes produtos que podem atender às necessidades de diversos cenários de aplicação para componentes cerâmicos em equipamentos semicondutores. Esta série de produtos tem um ciclo de produção curto, é padronizada e produzida em massa, podendo atingir um projeto estrutural diferenciado, mais adequado para uma produção eficiente e de alta qualidade na indústria de semicondutores.

Através da tecnologia de impressão 3D, podemos projetar e fabricar peças cerâmicas de carboneto de silício com alta pureza, estabilidade em altas temperaturas, alta condutividade térmica, resistência a altas temperaturas e excelente resistência ao desgaste de acordo com diferentes tamanhos, formas e requisitos funcionais. Esses componentes não apenas atendem às necessidades de diversas aplicações, mas também têm ciclos de produção curtos, são padronizados, podem ser produzidos em massa, podem realizar projetos estruturais diferenciados e são mais adequados para necessidades de produção eficientes e de alta qualidade de diversas indústrias.

Além disso, com base na tecnologia PEP (Powder Extrusion Printing), podemos fabricar produtos cerâmicos e metálicos com estruturas complexas através de “impressão 3D + metalurgia do pó”. Esses produtos têm desempenho consistente e excelente, o que pode efetivamente reduzir o ciclo de produção e o custo de produção.

O espelho espacial é um componente estrutural complexo cerâmico de carboneto de silício de formato grande, leve e integrado, de formato quase líquido, fabricado pela Sublimation 3D com base no processo PEP. A densidade pode chegar a 99% e as propriedades mecânicas são estáveis. Promoveu efectivamente o desenvolvimento de satélites de detecção remota e a construção de infra-estruturas espaciais, o que pode reduzir significativamente os custos e encurtar o ciclo de I&D e produção. Existe um enorme espaço de mercado para satélites de sensoriamento remoto, que são os que mais crescem no campo aeroespacial comercial.

Material cerâmico de carboneto de silício

![]()

Com o desenvolvimento da ciência e da tecnologia, especialmente o rápido desenvolvimento da tecnologia energética e espacial, muitas vezes é necessário que os materiais tenham propriedades superiores, como resistência a altas temperaturas, resistência à corrosão e resistência ao desgaste, para serem usados em ambientes de trabalho agressivos. Materiais cerâmicos especiais tornaram-se inovadores devido às suas excelentes propriedades, como forte resistência à oxidação, boa resistência ao desgaste, alta dureza, boa estabilidade térmica, alta resistência a altas temperaturas, pequeno coeficiente de expansão térmica, alta condutividade térmica e resistência ao choque térmico. e corrosão química. Uma parte importante da ciência que é universalmente valorizada.

A cerâmica de carboneto de silício é um material novo que só começou a se desenvolver nos últimos vinte anos. No entanto, devido à sua alta resistência, alta dureza, resistência à corrosão e resistência a altas temperaturas particularmente excelentes, foi rapidamente desenvolvido e utilizado nas indústrias petroquímica e metalúrgica. Máquinas, aeroespacial, microeletrônica, automóveis, siderurgia e outros campos apresentam cada vez mais vantagens que outras cerâmicas especiais não conseguem igualar.

O rápido desenvolvimento da defesa nacional moderna, da energia nuclear e da tecnologia espacial, bem como da indústria automobilística e da engenharia naval, tem colocado demandas cada vez mais altas em materiais como revestimentos de câmaras de combustão de foguetes, pás de motores de turbinas de aeronaves, componentes estruturais de reatores nucleares, alta- rolamentos pneumáticos de velocidade e peças de vedação mecânica. Uma variedade de novos materiais estruturais de alto desempenho precisam ser desenvolvidos.

A cerâmica de carboneto de silício (SiC) tem excelentes propriedades, como alta resistência a altas temperaturas, forte resistência à oxidação, boa resistência ao desgaste, boa estabilidade térmica, pequeno coeficiente de expansão térmica, alta condutividade térmica, alta dureza e resistência a choque térmico e corrosão química. Por isso, tem mostrado seus talentos em diversas áreas e é cada vez mais valorizado pelas pessoas.

Por exemplo,

A cerâmica SiC tem sido amplamente utilizada em vários recipientes e tubos resistentes à corrosão na indústria petroquímica;

Tem sido utilizado com sucesso como vários rolamentos, ferramentas de corte e componentes de vedação mecânica na indústria de máquinas;

É também considerado o material candidato mais promissor nas indústrias aeroespacial e automotiva para a futura fabricação de turbinas a gás, bicos de foguetes e componentes de motores.

Os materiais cerâmicos de carboneto de silício têm excelentes propriedades, como alta resistência a altas temperaturas, forte resistência à oxidação em altas temperaturas, boa resistência ao desgaste, boa estabilidade térmica, pequeno coeficiente de expansão térmica, alta condutividade térmica, alta dureza, resistência ao choque térmico e resistência à corrosão química. É cada vez mais utilizado em automóveis, indústria mecânica e química, proteção ambiental, tecnologia espacial, eletrônica de informação, energia e outros campos. Tornou-se uma cerâmica estrutural insubstituível com excelente desempenho em diversas áreas industriais.

Principais áreas de aplicação da cerâmica SiC

(1)Abrasivo (2) Materiais refratários (3)Desoxidante (4)Aspecto militar (5) Eletricistas e eletricistas (6) Peças resistentes ao desgaste e a altas temperaturas (7) Aplicação de cerâmica de carboneto de silício na preparação de novos materiais energéticos (8) O material preferido para componentes cerâmicos de precisão usados em máquinas de fotolitografia (9) Aplicação de filtração de cerâmicas de carboneto de silício

7 categorias de equipamentos de classificação a seco e seus princípios operacionais

Desenho de layout do sistema classificador de ar

Desenho de layout do sistema classificador de ar

A função da classificação é controlar o andamento do processo de britagem e o tamanho das partículas do produto final. A classificação seca é uma classificação obtida com gás (geralmente ar) como meio. É utilizado em áreas com escassez de água e áreas áridas, e quando o processo não permite a presença de água. , a classificação a seco é a única opção. Em áreas de frio intenso, a aplicação da classificação seca também não é afetada. A classificação seca economiza muita água e elimina o problema de desidratação subsequente na classificação úmida. É um método eficaz de classificação de economia de energia.

O equipamento comum de classificação a seco inclui classificador de ar de impulsor duplo, classificador de vórtice O-Sepa, separador de ciclone, classificador de turbina, classificador de sedimentação por gravidade, classificador inercial e classificador de jato.

1. Classificador de ar de impulsor duplo

O classificador de ar de impulsor duplo usa os princípios de sedimentação por gravidade e sedimentação centrífuga para classificar, e o tamanho da partícula do produto pode ser tão fino quanto -40 μm.

2. Classificador de correntes parasitas tipo O-Sepa

A estrutura principal da máquina inclui uma placa espalhadora, impulsor, duto de ar primário, duto de ar secundário, duto de ar terciário, lâminas guia e carcaça, etc.

3. Separador de ciclone

O separador de ciclone é um equipamento típico de sedimentação e classificação centrífuga seca. Seu corpo principal consiste em um cilindro superior e um cone truncado inferior. Um tubo central é inserido ao longo do eixo central de cima para baixo na parte superior do cilindro, e há uma saída de produto grosso na parte inferior do cone truncado. O material de alimentação entra tangencialmente pela parte superior do cilindro próximo à circunferência externa com o fluxo de ar e é restringido pelo formato da câmara de classificação para formar um movimento giratório. As partículas do material produzem movimento de sedimentação centrífuga radial no fluxo de ar. Partículas grossas assentam centrifugamente em uma velocidade mais rápida, aproximam-se da parede do cilindro e, em seguida, deslizam ao longo da parede do cilindro e são descarregadas pelo fundo. As partículas finas têm uma velocidade lenta de sedimentação centrífuga, ficam suspensas perto do eixo e depois entram no tubo central com o fluxo de ar e são descarregadas para cima. Existem muitos produtos aprimorados em aplicações práticas para se adaptarem a diferentes requisitos de classificação e obter maior desempenho de classificação. A classificação granulométrica do separador ciclone está relacionada à sua especificação (diâmetro do cilindro). Quanto menor a especificação, mais fino será o tamanho das partículas de classificação.

4. Classificador de turbina

O classificador de turbina é um dos equipamentos de classificação ultrafinos secos mais utilizados atualmente. Utiliza o princípio da classificação de sedimentação centrífuga. Seu principal componente de trabalho é a turbina (roda niveladora), que é equipada com diversas pás para formar uma folga radial.

5. Equipamento de classificação de sedimentação por gravidade seca

O principal equipamento de classificação de sedimentação por gravidade seca inclui classificadores de gravidade tipo fluxo horizontal, tipo fluxo vertical e tipo fluxo sinuoso, etc., todos usados no estágio ultrafino.

6. Equipamento de classificação por inércia seca

O principal equipamento de classificação inercial a seco inclui classificadores inerciais lineares, curvos, venezianas e tipo K, com tamanhos de partículas de ponto de corte variando de 0,5 a 50 μm.

7. Classificador de jato

O classificador a jato é um equipamento de classificação ultrafino a seco que utiliza tecnologia de jato, princípio de inércia e efeito Coanda. A tecnologia Jet é utilizada para alimentação de materiais, o que permite que as partículas de alimentação obtenham a velocidade de entrada necessária e permite que o fluxo de ar produza melhor um efeito Coanda. O efeito Coanda ocorre quando há atrito superficial entre um fluido (líquido ou gás) e a superfície do objeto por onde ele flui, fazendo com que o fluido desacelere. Contanto que a curvatura da superfície do objeto não seja muito grande, de acordo com o princípio de Bernoulli na mecânica dos fluidos, a desaceleração na velocidade do fluxo fará com que o fluido seja adsorvido na superfície do objeto.

Cinco tipos comuns de métodos de modificação para argila de caulim

No processo de aplicação do caulim, a modificação é um importante método de processamento profundo. Baseia-se nos grupos ativos do caulim (incluindo grupos alcoólicos de alumínio, grupos funcionais silanol, etc.) e altera as características do processo do caulim por meio de métodos mecânicos, físicos e químicos. , para atender aos seus requisitos de aplicação na produção em diversos campos e indústrias.

1. Modificação térmica

A modificação térmica remove principalmente parte ou todo o -OH da superfície do caulim por meio de calcinação em alta temperatura, alterando assim as propriedades da superfície do caulim e fazendo com que ele tenha maior brancura, melhor isolamento e estabilidade térmica. Aplicá-lo como enchimento em revestimentos, borracha, plásticos e tintas pode melhorar o desempenho dos produtos correspondentes.

2. Modificação ácido-base

A modificação ácida significa que durante o processo de calcinação do caulim, o ambiente químico do Al no processo de mudança de fase é diferente, fazendo com que o Al nele contido tenha reatividade ácida. A modificação do álcali significa que durante o processo de calcinação do caulim, o ambiente químico do Si é diferente durante o processo de mudança de fase. O SiO2 no caulim é calcinado em alta temperatura para ativá-lo, de modo que o silício ativado no caulim reage com substâncias alcalinas para atingir o objetivo de modificação.

Após a modificação ácido-base, o tamanho dos poros do caulim aumenta, a distribuição dos poros é mais concentrada e a área superficial específica aumenta bastante. O uso de caulim modificado com ácido-base como enchimento pode melhorar o desempenho de estanqueidade ao ar de materiais compósitos.

3. Modificação de superfície

A modificação da superfície refere-se ao processo de revestimento de algumas substâncias orgânicas ou inorgânicas na superfície das partículas de caulim por meio de adsorção física ou química, modificando assim o caulim. Atualmente é o método de modificação mais importante do caulim. Os modificadores de superfície comumente usados incluem principalmente agentes de acoplamento de silano, silicone (óleo) ou resina de silicone, surfactantes e ácidos orgânicos.

O agente de acoplamento de silano é o modificador de superfície mais comumente usado e eficaz para cargas de caulim. O processo de tratamento é relativamente simples. Geralmente, o pó de caulim e o agente de acoplamento de silano preparado são adicionados à máquina de modificação para tratamento de revestimento de superfície. O processo pode ser realizado de forma contínua ou em lotes.

Após a modificação da superfície, o caulim apresenta boa hidrofobicidade e lipofilicidade, melhor dispersão na matriz polimérica, tem menor probabilidade de aglomerar e tem melhor compatibilidade com o polímero. O caulim com revestimento superficial é usado como enchimento para encher plásticos, borracha e outros polímeros, a fim de melhorar as propriedades mecânicas e as propriedades de barreira a gases de plásticos e compósitos de borracha.

4. Modificação de intercalação

Devido à sua estrutura especial, o caulim tem ligações de hidrogênio entre as camadas e fortes ligações covalentes dentro das camadas, e os dois lados das camadas são, respectivamente, a camada atômica do tetraedro de silício-oxigênio e a camada hidroxila do octaedro de alumínio-oxigênio, portanto, há apenas um poucos altamente polares. Somente substâncias de pequeno peso molecular podem ser inseridas nas camadas de caulim, como DMSO, formamida (FA), acetato de potássio, hidrazina, etc. Outras macromoléculas orgânicas requerem duas ou mais intercalações para entrar nas camadas de caulim. Além do mais, este último precisa ser inserido na camada de caulim por deslocamento ou arrastamento do precursor.

A tecnologia de modificação de intercalação é uma tecnologia de modificação de superfície de caulim amplamente utilizada na preparação de caulim em nanoescala. Após a intercalação, a distância entre as camadas de caulim aumenta. Após intercalação e descascamento, o tamanho das partículas de caulim é menor e a área superficial específica é maior. O uso de caulim que é primeiro intercalado e depois removido como enchimento para melhorar a estanqueidade ao ar de materiais compósitos é atualmente um método importante para melhorar a estanqueidade ao ar de materiais compósitos.

5. Modificação mecanoquímica

O método de modificação mecanoquímica utiliza essencialmente energia mecânica para ativar partículas e modificadores de superfície para atingir o objetivo de converter energia mecânica em energia química. Isto pode ser conseguido através de forte agitação mecânica, impacto, moagem, etc., ou com a ajuda de força mecânica externa. A superfície das partículas de pó é revestida com uma camada de partículas de pó mais finas ou funcionais. O método de modificação química mecânica utiliza diferentes máquinas e processos de modificação, portanto os efeitos de modificação do pó também são diferentes.

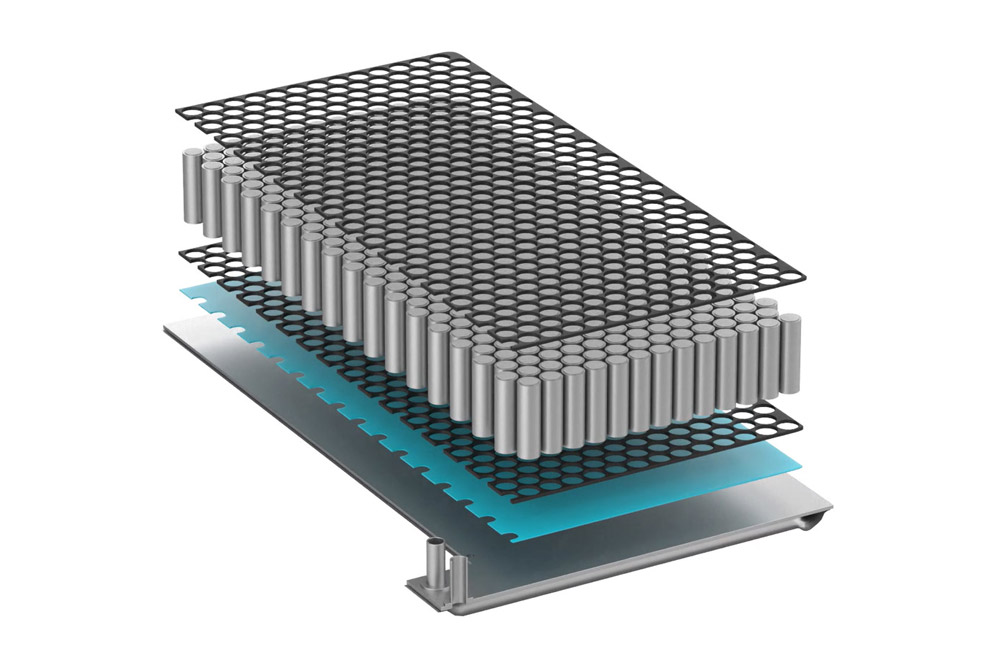

A condutividade térmica dos materiais de interface térmica está relacionada aos enchimentos

Os materiais de interface térmica não são apenas amplamente utilizados para dissipação de calor de equipamentos eletrônicos, mas também têm demanda crescente em comunicações 5G, novos veículos energéticos, etc.

Como um tipo de material termicamente condutor, a condutividade térmica é naturalmente o indicador técnico mais importante dos materiais de interface térmica. Os materiais de interface térmica comumente usados são principalmente tipos preenchidos, que são preparados principalmente pelo preenchimento de uma matriz polimérica com cargas de alta condutividade térmica.

Normalmente, a condutividade térmica inerente da matriz polimérica é relativamente baixa (cerca de 0,2 W/(m·K)). Portanto, a condutividade térmica do material de interface térmica é frequentemente determinada pelo enchimento.

Diferentes tipos têm diferentes condutividades térmicas

As cargas termicamente condutivas comumente usadas podem ser divididas principalmente em: cargas metálicas termicamente condutivas, cargas termicamente condutivas de material de carbono e cargas inorgânicas termicamente condutivas.

Os metais têm boa condutividade térmica e alta condutividade térmica, por isso são um enchimento condutor térmico comumente usado. Os enchimentos termicamente condutores de metal comumente usados incluem principalmente pó de ouro, pó de prata, pó de cobre, pó de alumínio, pó de zinco, pó de níquel e ligas de baixo ponto de fusão.

Os materiais de carbono geralmente têm condutividade térmica extremamente alta, ainda melhor que as cargas metálicas. A condutividade térmica inerente da carga de carbono adicionada é um dos parâmetros mais importantes que determina a condutividade térmica de compósitos poliméricos à base de carbono. Os materiais de carbono comumente usados incluem grafite, nanotubos de carbono, grafeno, grafite expandido, fibra de carbono e negro de fumo. Entre eles, os nanotubos de carbono têm uma condutividade térmica de 3100-3500W/(m·K) e o grafeno tem uma condutividade térmica de 2000-5200W/(m·K), tornando-os candidatos promissores para aplicações de gerenciamento térmico.

As cargas cerâmicas não só têm boa condutividade térmica, mas também têm condutividade elétrica relativamente baixa. Atualmente são os enchimentos mais utilizados. As cargas cerâmicas comumente usadas incluem principalmente óxidos e nitretos. Os óxidos incluem Al2O3, ZnO, MgO, etc.; nitretos incluem: AlN, BN, etc.

Diferentes formas, diferentes condutividades térmicas

Os enchimentos condutores térmicos vêm em vários formatos, como esféricos, irregulares, fibrosos e escamosos. Em comparação com materiais de dimensão zero, materiais unidimensionais (como nanotubos de carbono, fibras de carbono, etc.) e materiais bidimensionais (como grafeno, nitreto de boro hexagonal, alumina escamosa, etc.) com proporções ultra-altas podem ser usado em A maior área de contato formada entre os enchimentos proporciona um caminho mais amplo para a transmissão de fônons, reduz a resistência térmica do contato da interface e favorece a construção de uma rede condutora térmica no sistema. No entanto, como as cargas esféricas não causam um aumento acentuado na viscosidade em níveis elevados de enchimento, elas são as mais utilizadas na indústria.

Tamanhos diferentes, condutividade térmica diferente

O tamanho do enchimento termicamente condutivo também tem um impacto significativo na condutividade térmica do compósito termicamente condutivo.

Quando a carga é de tamanho único e a quantidade de enchimento é a mesma, a condutividade térmica dos compósitos preenchidos com cargas de tamanho de partícula grande tende a ser maior do que a dos compósitos preenchidos com cargas de tamanho de partícula pequeno. Isso ocorre porque há menos contato de interface entre partículas grandes. A resistência térmica da interface é baixa. No entanto, o tamanho das partículas não pode ser muito grande, caso contrário, os enchimentos não podem formar um empacotamento compacto, o que não conduz à formação de caminhos condutores térmicos.

Diferentes graus de modificação de superfície têm diferentes condutividades térmicas

Para resolver o problema da resistência térmica interfacial, a funcionalização química superficial de cargas é considerada um método eficaz. A funcionalização química superficial de cargas pode formar pontes covalentes que melhoram a adesão interfacial e minimizam o espalhamento de fônons interfaciais interconectando interfaces partícula-resina e partícula-partícula. Para melhorar a condutividade térmica de compósitos poliméricos, tratamentos de superfície têm sido aplicados a diferentes cargas, como nanotubos de nitreto de boro, grafeno, etc.

Pureza diferente e condutividade térmica diferente

As impurezas no enchimento não afetarão apenas as propriedades elétricas do material de interface térmica, mas também terão um certo impacto no desempenho do processo.

Diferenças na aplicação de wafers de safira com diferentes orientações de cristal

A safira é um único cristal de óxido de alumínio. Possui um sistema cristalino trigonal e uma estrutura hexagonal. Sua estrutura cristalina é composta por três átomos de oxigênio e dois átomos de alumínio combinados por ligações covalentes. É organizado de forma muito compacta e possui fortes cadeias de ligação e possui alta energia de rede e quase nenhuma impureza ou defeito dentro do cristal, por isso possui excelente isolamento elétrico, transparência, boa condutividade térmica e propriedades de alta rigidez, e é amplamente utilizado como janelas ópticas. e materiais de substrato de alto desempenho. No entanto, a estrutura molecular da safira é complexa e anisotrópica. O processamento e o uso de diferentes orientações de cristal têm efeitos muito diferentes nas propriedades físicas correspondentes, portanto os usos também são diferentes. De modo geral, os substratos de safira estão disponíveis nas orientações dos planos C, R, A e M.

Aplicação de safira lado C

Como um semicondutor de banda larga de terceira geração, o material de nitreto de gálio (GaN) tem propriedades como amplo gap direto, ligações atômicas fortes, alta condutividade térmica, boa estabilidade química (quase não corroída por nenhum ácido) e forte Com excelente resistência à radiação , tem amplas perspectivas na aplicação de optoeletrônica, dispositivos de alta temperatura e alta potência e dispositivos de microondas de alta frequência. No entanto, devido ao alto ponto de fusão do GaN, atualmente é difícil obter materiais monocristalinos de grande porte. Portanto, um método comum é realizar o crescimento heteroepitaxial em outros substratos, que possui requisitos mais elevados para materiais de substrato.

Aplicação de safira lado A

Devido às suas excelentes propriedades abrangentes, especialmente sua excelente transmitância, o cristal único de safira pode aumentar o efeito de penetração dos raios infravermelhos, tornando-o um material de janela infravermelho médio ideal e tem sido amplamente utilizado em equipamentos optoeletrônicos militares. Entre eles, a safira do lado A é a superfície na direção normal da superfície polar (lado C) e é uma superfície apolar. Geralmente, a qualidade dos cristais de safira cultivados na direção a é melhor do que a dos cristais cultivados na direção c. Possui menos deslocamentos, menos estruturas em mosaico e uma estrutura cristalina mais completa, etc., por isso tem melhor desempenho de transmissão de luz. Ao mesmo tempo, devido à superfície A, o método de ligação atômica de Al-O-Al-O torna a dureza e a resistência ao desgaste da safira na direção A significativamente maiores do que na direção C. Portanto, os wafers de direção A são usados principalmente como materiais de janela; além disso, safira de direção A Também possui constante dielétrica uniforme e altas propriedades de isolamento, portanto pode ser usada em tecnologia de microeletrônica híbrida e também pode ser usada para o crescimento de supercondutores elevados.

Aplicação de safira de superfície R/superfície M

O plano R é o plano apolar da safira. Portanto, mudanças na posição do plano R em dispositivos de safira conferem-lhe diferentes propriedades mecânicas, térmicas, elétricas e ópticas. De modo geral, os substratos de safira do plano R são preferidos para a deposição heteroepitaxial de silício, principalmente para a fabricação de aplicações de semicondutores, micro-ondas e circuitos integrados microeletrônicos. O crescimento de substrato tipo R também pode ser usado. Com a popularidade atual dos smartphones e sistemas de tablets, os substratos de safira de superfície R substituíram os dispositivos SAW compostos existentes usados em smartphones e tablets, fornecendo um substrato de dispositivo que pode melhorar o desempenho.

Além disso, quando o plano R ou plano M é usado para desenvolver camadas epitaxiais não polares/semipolares, em comparação com o substrato de safira do plano C, ele pode melhorar parcialmente ou mesmo completamente os problemas causados pelo campo de polarização em o dispositivo emissor de luz. Portanto, o material do substrato utilizado como LED pode ajudar a melhorar a eficiência luminosa. No entanto, ao processar ou cortar, a escolha da face M como superfície de corte está sujeita a rachaduras e é difícil preparar uma superfície de alta qualidade.

Como escolher um moinho a jato adequado com base nas características do pó?

Com o desenvolvimento da tecnologia industrial, os pós micro-nano têm efeitos especiais de volume e efeitos de superfície, e suas propriedades ópticas, magnéticas, acústicas, elétricas e mecânicas são muito diferentes das condições normais e são usadas como chave para muitos novos materiais funcionais. Com base nas matérias-primas básicas, a tecnologia de processamento de pó micro-nano correspondente também alcançou um desenvolvimento sem precedentes. Os moinhos a jato (moinhos a jato) usam fluxo de ar de alta velocidade para fazer com que os materiais colidam, impactem e cislhem com os componentes de impacto. Eles podem não apenas produzir partículas finas com distribuição estreita, mas também ter superfícies de partículas limpas e lisas, formatos de partículas regulares, boa dispersão e alta atividade. de pó micro-nano, e todo o sistema de britagem adota um modo de britagem fechado para reduzir a poluição por poeira e, ao mesmo tempo, o grau de contaminação dos materiais triturados é pequeno.

No entanto, como existem muitos tipos de pulverizadores de fluxo de ar com diferentes princípios de funcionamento e diferentes efeitos de britagem para vários materiais, é necessário escolher um pulverizador de fluxo de ar adequado de acordo com os diferentes materiais. Atualmente, de acordo com as diferentes estruturas ou métodos de trabalho dos moinhos a jato, eles geralmente podem ser divididos em: tipo de colisão, tipo plano, tipo de leito fluidizado, tipo de tubo circulante e tipo de alvo, etc. de acordo com as características do material. , adotando métodos como britagem de fluxo de ar criogênico de baixa temperatura e proteção de gás inerte para otimizar ainda mais o efeito de britagem do moedor de fluxo de ar.

Triturador de fluxo de ar de colisão

Os moinhos de jato opostos também são chamados de moinhos de jato opostos e moinhos de jato reverso. Quando o equipamento está funcionando, dois materiais acelerados e um fluxo de ar de alta velocidade se encontram em um determinado ponto da linha reta horizontal e colidem para completar o processo de britagem. As partículas finas trituradas entram no classificador externo com o fluxo de ar sob a ação do rotor de classificação e passam pelo fluxo de ar. separação sólida e se tornar um produto. As partículas grossas permanecem na borda da câmara de classificação e retornam à câmara de britagem para posterior britagem até atenderem aos requisitos de tamanho de partícula e entrarem no classificador externo.

Pulverizador de jato espiral

Moinho a jato espiral, também conhecido como moinho a jato de disco horizontal, é o moinho a jato mais antigo e mais amplamente utilizado na indústria. O principal componente de um moinho de fluxo de ar plano convencional é uma câmara de britagem de disco, em torno da qual estão dispostos vários (6 a 24) bicos de fluido de trabalho de alta pressão, alimentadores de tubo Venturi, coletores de produto acabado, etc. O material a ser triturado entra no tubo Venturi impulsionado pelo gás. Utilizando a estrutura especial do tubo Venturi, o material é acelerado até velocidade supersônica e depois entra na câmara de britagem. Na câmara de britagem, os materiais se movem em movimentos circulares impulsionados por um fluxo giratório de alta velocidade. As partículas, partículas e a parede interna da máquina impactam, colidem e esfregam umas nas outras para serem esmagadas. As partículas grossas são lançadas em direção à parede periférica da câmara de britagem devido à força centrífuga para circulação e britagem, enquanto as partículas finas entram no separador de ciclone e são coletadas sob a ação do fluxo de ar centrífugo.

Pulverizador a jato de leito fluidizado

O moinho de fluxo de ar em leito fluidizado é atualmente o modelo líder de pulverizador de fluxo de ar. Combina principalmente o princípio do contra-jato com o fluxo de jato de gás em expansão no leito fluidizado. É comumente utilizado na produção de matérias-primas químicas, medicamentos, cosméticos, cerâmica avançada, pó magnético e outros materiais. . Quando o equipamento está funcionando, o ar é pulverizado na área de britagem através de vários bicos reversos, e os materiais a serem triturados são acelerados pelo fluxo de ar de alta pressão na câmara de britagem para formar um estado fluidizado. Em seguida, os materiais acelerados colidem e esfregam entre si na intersecção de cada bico a ser triturado. Os materiais finos triturados são transportados pelo fluxo de ar ascendente para o classificador ultrafino para classificação. Os materiais finos que atendem aos requisitos do produto são então coletados pelo separador de ciclone, e os materiais grosseiros são. Depois de retornarem à área de britagem sob a ação da gravidade, a britagem continua.

5 tipos de modificadores de superfície comumente usados para argila de caulim

Após a modificação da superfície, o pó de caulim pode ser hidrofóbico, reduzir a energia superficial, melhorar sua dispersão e compatibilidade com materiais de base polimérica, de modo a melhorar o desempenho abrangente de materiais compósitos de base polimérica, como plásticos e borracha.

Atualmente, o principal método de modificação do caulim é a modificação química da superfície. Os modificadores de superfície comumente usados incluem principalmente agentes de acoplamento de silano, silício orgânico (óleo) ou resina de silicone, surfactantes e ácidos orgânicos.

1. Modificadores de superfície comumente usados para argila de caulim

(1) Agente de acoplamento de silano

O agente de acoplamento de silano é o modificador de superfície mais comumente usado e eficaz para cargas de caulim. Como R do agente de acoplamento de silano é um grupo organofílico, o caulim calcinado pode ser compatível com matrizes orgânicas como borracha e plástico após modificação da superfície. . Quando o caulim modificado é usado como carga na borracha, o grupo R reagirá com as macromoléculas da borracha durante o processo de vulcanização, de modo que as moléculas de caulim sejam completamente dispersas e integradas nas moléculas da matriz da borracha.

O processo de tratamento utilizando agente de acoplamento de silano é relativamente simples. Geralmente, o pó de caulim e o agente de acoplamento de silano preparado são adicionados à máquina de modificação para tratamento de revestimento de superfície. O processo pode ser realizado de forma contínua ou em lotes.

Os fatores que afetam o efeito final do tratamento são principalmente o tamanho da partícula, a área superficial específica e as características da superfície (grupos funcionais de superfície e atividade) do pó de caulim, o tipo, dosagem e uso do agente de acoplamento de silano, o desempenho do equipamento de modificação e o tempo e temperatura do tratamento de modificação de superfície. espere.

(2) Óleo de silicone

Além dos agentes de acoplamento de silano, o caulim usado como enchimento para fios e cabos (como o cloreto de polivinila) é frequentemente modificado na superfície com 1% a 3% de óleo de silicone. O processo de modificação e o equipamento são semelhantes aos que utilizam agentes de acoplamento de silano.

O pó de caulim calcinado tratado com óleo de silicone é usado como enchimento de fios e cabos. Pode não apenas melhorar as propriedades mecânicas e físicas do cabo, mas também melhorar ou aprimorar o isolamento elétrico e as propriedades hidrofóbicas do cabo, e as propriedades de isolamento elétrico em ambientes úmidos e frios. Melhoria significativa.

(3) Ácidos orgânicos insaturados

Ácidos orgânicos insaturados, como ácido oxálico, ácido sebácico, ácido dicarboxílico, etc., também podem ser usados para modificar a superfície do pó de caulim aminado. Este caulim modificado pode ser usado como enchimento para nylon 66, etc.

(4) Surfactante catiônico

Por exemplo, a octadecilamina também pode ser usada para modificação da superfície do pó de caulim. Seus grupos polares interagem com a superfície das partículas de caulim por meio de adsorção química e física. A hidrofobicidade superficial do caulim modificado por aminas orgânicas é aumentada.

(5) Modificador de superfície inorgânico

Dióxido de titânio, carbonato de cálcio, sulfato de cálcio, etc. também podem ser usados para modificação da superfície do caulim calcinado. O método de modificação é uma reação de precipitação superficial em solução aquosa. Depois que o produto modificado é lavado, filtrado e seco, obtém-se caulim calcinado com revestimento de dióxido de titânio na superfície.

2. Princípios de seleção de modificadores de superfície de caulim

O tipo, dosagem e método de uso dos modificadores de superfície afetam diretamente o efeito da modificação da superfície. Diferentes usos requerem diferentes tipos e fórmulas de modificadores de superfície.

Se considerarmos isso apenas da perspectiva da interação entre as moléculas modificadoras de superfície e a superfície do pó inorgânico, é claro que quanto mais forte for a interação entre os dois, melhor. No entanto, na operação real, o custo e o custo do produto modificado também devem ser considerados de forma abrangente. Finalidade da aplicação e outros fatores.

Por exemplo, quando o caulim calcinado é modificado e usado como enchimento para borracha e plásticos de isolamento de cabos, as propriedades dielétricas e a resistividade volumétrica do modificador de superfície precisam ser consideradas;

Se o caulim modificado for usado como carga de reforço para borracha, ao selecionar um modificador, não apenas a força de ligação entre o modificador e o caulim deve ser considerada, mas também a força de ligação entre as moléculas modificadoras e as macromoléculas de borracha. , somente quando ambos são otimizados o modificador de superfície pode ter o melhor efeito de modificação.

Para fins de aplicação específicos, às vezes é necessário usar dois agentes de acoplamento para modificação mista. Utilizar seu efeito sinérgico para modificação alcançará bons resultados inesperados. Porém, deve-se atentar para o método de utilização e ordem de adição dos dois modificadores. .