Применение порошковой подготовки на основе технологии термической плазмы в терморегулирующих материалах

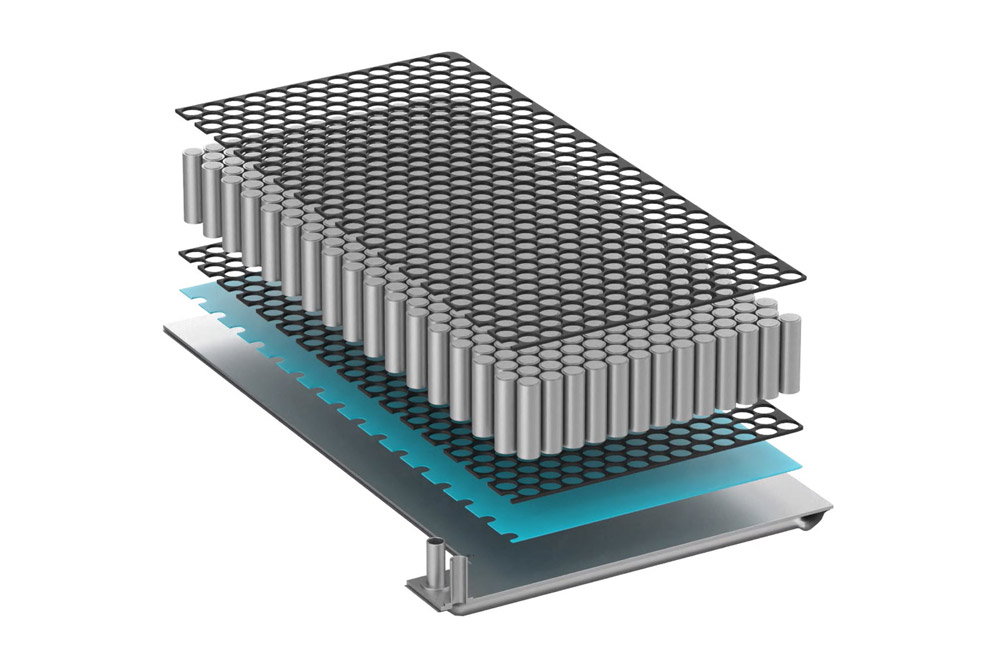

Миниатюризация и интеграция электронных устройств предъявляют более высокие требования к рассеиванию тепла для полимерных терморегулирующих материалов. Разработка новых наполнителей с высокой теплопроводностью для создания эффективных путей теплопроводности является ключом к достижению высокопроизводительных терморегулирующих материалов.

Технология термической плазмы имеет большие преимущества при получении нано- и микронных сферических порошков, таких как сферический порошок кремния и порошок оксида алюминия, благодаря своей высокой температуре, контролируемой реакционной среде, высокой плотности энергии и низкому уровню загрязнения.

Технология термической плазмы

Плазма является четвертым состоянием вещества в дополнение к твердому, жидкому и газообразному. Это в целом электрически нейтральный агрегат, состоящий из электронов, катионов и нейтральных частиц. В зависимости от температуры тяжелых частиц в плазме плазму можно разделить на две категории: горячая плазма и холодная плазма.

Температура тяжелых ионов в горячей плазме может достигать 3×103–3×104К, что в основном достигает состояния локального термодинамического равновесия. В этом состоянии термическая плазма имеет следующее соотношение: температура электронов Te = температура плазмы Th = температура возбуждения Tex = температура реакции ионизации Treac, поэтому термическая плазма имеет равномерную термодинамическую температуру.

Плазменное получение сферических порошков

Основываясь на характеристиках высокой температуры и быстрой скорости охлаждения высокочастотной термической плазмы, для получения нанопорошков используется технология физического осаждения из паровой фазы.

Существует два основных способа получения сферических порошков с помощью плазмы.

Один из них заключается в пропускании исходных порошков неправильной формы и большого размера в высокотемпературную дугу термической плазмы и использовании высокотемпературной среды, создаваемой термической плазмой, для быстрого нагрева и расплавления частиц исходного материала (или расплавления поверхности). Благодаря поверхностному натяжению расплавленный порошок образует сферу и затвердевает с подходящей скоростью охлаждения для получения сферического порошка. Второй способ заключается в использовании нерегулярных порошков или прекурсоров в качестве сырья и термической плазмы в качестве высокотемпературного источника тепла. Исходные материалы реагируют с активными частицами в них и быстро охлаждаются и осаждаются для получения идеальных порошковых материалов.

Используя преимущества характеристик высокой температуры, высокой энергии, контролируемой атмосферы и отсутствия загрязнения термической плазмы, можно получать высокочистые, высокосферичные и сферические порошки разного размера, контролируя параметры в процессе приготовления, такие как подача, скорость охлаждения и мощность плазмы. Поэтому использование плазменной технологии для получения сферических порошков все более широко используется в энергетике, аэрокосмической, химической промышленности и других областях.