هدایت حرارتی مواد رابط حرارتی مربوط به پرکننده ها است

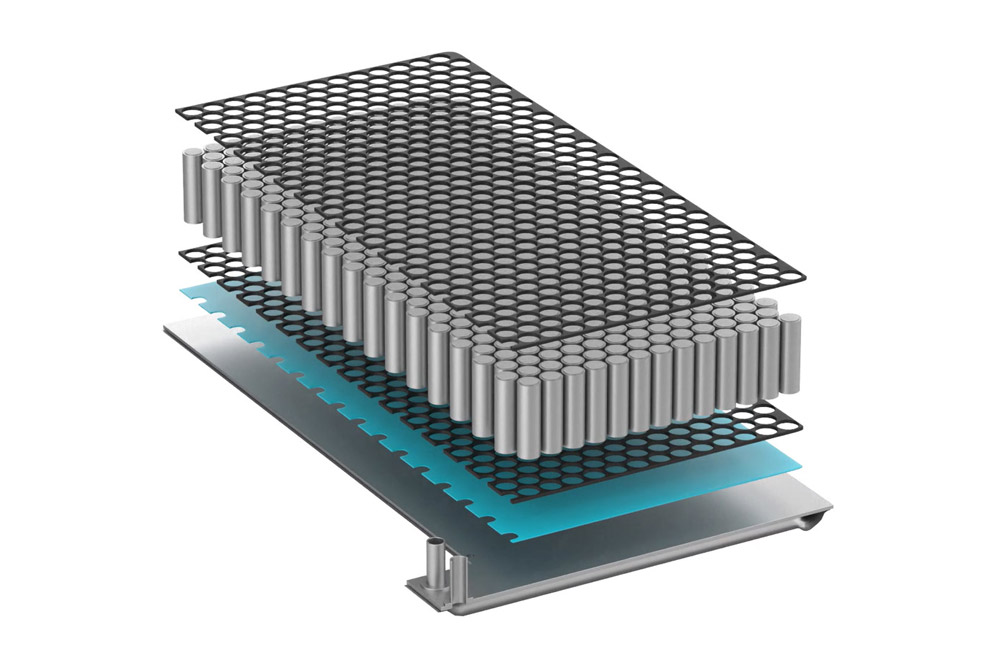

مواد رابط حرارتی نه تنها به طور گسترده برای اتلاف حرارت تجهیزات الکترونیکی استفاده می شوند، بلکه تقاضای فزاینده ای در ارتباطات 5G، وسایل نقلیه انرژی جدید و غیره دارند.

به عنوان یک نوع ماده رسانای حرارتی، هدایت حرارتی به طور طبیعی مهمترین شاخص فنی مواد رابط حرارتی است. معمولاً مواد رابط حرارتی مورد استفاده عمدتاً انواع پر شده هستند که عمدتاً با پر کردن یک ماتریس پلیمری با پرکنندههای رسانایی حرارتی بالا تهیه میشوند.

معمولاً هدایت حرارتی ذاتی ماتریس پلیمری نسبتاً کم است (حدود 0.2W/(m·K)). بنابراین، هدایت حرارتی مواد رابط حرارتی اغلب توسط پرکننده تعیین می شود.

انواع مختلف هدایت حرارتی متفاوتی دارند

پرکنندههای رسانای حرارتی که معمولاً مورد استفاده قرار میگیرند را میتوان به طور عمده به: پرکنندههای رسانای حرارتی فلزی، پرکنندههای رسانای حرارتی مواد کربنی و پرکنندههای رسانای حرارتی معدنی تقسیم کرد.

فلزات دارای رسانایی حرارتی خوب و رسانایی حرارتی بالا هستند، بنابراین آنها یک پرکننده رسانای حرارتی رایج هستند. پرکنندههای رسانای حرارتی فلزی که معمولاً مورد استفاده قرار میگیرند عمدتاً شامل پودر طلا، پودر نقره، پودر مس، پودر آلومینیوم، پودر روی، پودر نیکل و آلیاژهای با نقطه ذوب پایین هستند.

مواد کربنی عموما رسانایی حرارتی بسیار بالایی دارند، حتی بهتر از پرکننده های فلزی. هدایت حرارتی ذاتی پرکننده کربن اضافه شده یکی از مهمترین پارامترهایی است که هدایت حرارتی کامپوزیت های پلیمری مبتنی بر کربن را تعیین می کند. مواد کربنی که معمولاً مورد استفاده قرار می گیرند شامل گرافیت، نانولوله های کربنی، گرافن، گرافیت منبسط شده، فیبر کربن و کربن سیاه است. در میان آنها، نانولوله های کربنی دارای رسانایی حرارتی 3100-3500W/(m·K) و گرافن دارای رسانایی حرارتی 2000-5200W/(m·K) هستند که آنها را نامزدهای امیدوارکننده ای برای کاربردهای مدیریت حرارتی می کند.

پرکننده های سرامیکی نه تنها رسانایی حرارتی خوبی دارند، بلکه رسانایی الکتریکی نسبتاً کمی نیز دارند. آنها در حال حاضر پرمصرف ترین پرکننده ها هستند. پرکننده های سرامیکی که معمولاً مورد استفاده قرار می گیرند عمدتاً شامل اکسیدها و نیتریدها هستند. اکسیدها عبارتند از Al2O3، ZnO، MgO و غیره. نیتریدها عبارتند از: AlN، BN و غیره.

اشکال مختلف، هدایت حرارتی متفاوت

پرکننده های رسانای حرارتی در اشکال مختلف مانند کروی، نامنظم، فیبری و پوسته پوسته هستند. در مقایسه با مواد صفر بعدی، مواد یک بعدی (مانند نانولوله های کربنی، الیاف کربن و غیره) و مواد دو بعدی (مانند گرافن، نیترید بور شش ضلعی، آلومینا پوسته پوسته و غیره) با نسبت ابعاد فوق العاده بالا می توانند ناحیه تماس بزرگتر ایجاد شده بین پرکنندهها مسیر وسیعتری برای انتقال فونونها فراهم میکند، مقاومت حرارتی تماس رابط را کاهش میدهد و برای ساخت یک شبکه رسانای حرارتی در سیستم مفید است. با این حال، از آنجایی که پرکنندههای کروی باعث افزایش شدید ویسکوزیته در سطوح پرکننده بالا نمیشوند، بیشترین کاربرد را در صنعت دارند.

اندازه های مختلف، هدایت حرارتی مختلف

اندازه پرکننده رسانای حرارتی نیز تأثیر قابل توجهی بر هدایت حرارتی کامپوزیت رسانای حرارتی دارد.

هنگامی که پرکننده یک اندازه باشد و مقدار پر شدن یکسان باشد، هدایت حرارتی کامپوزیت های پر شده با پرکننده های با اندازه ذرات بزرگ بیشتر از کامپوزیت های پر شده با پرکننده های اندازه ذرات کوچک است. این به این دلیل است که تماس رابط کمتری بین ذرات بزرگ وجود دارد. مقاومت حرارتی رابط کم است. با این حال، اندازه ذرات نمی تواند خیلی بزرگ باشد، در غیر این صورت، پرکننده ها نمی توانند یک بسته بندی نزدیک ایجاد کنند، که برای تشکیل مسیرهای رسانای حرارتی مساعد نیست.

درجات مختلف اصلاح سطح رسانایی حرارتی متفاوتی دارند

به منظور حل مشکل مقاومت حرارتی سطحی، عاملسازی شیمیایی سطحی پرکنندهها به عنوان یک روش مؤثر در نظر گرفته میشود. عاملسازی شیمیایی سطح پرکنندهها میتواند پلهای کووالانسی را تشکیل دهد که چسبندگی سطحی را بهبود میبخشد و پراکندگی فونون سطحی را با به همپیوستن رابطهای ذره-رزین و ذره-ذره به حداقل میرساند. برای بهبود رسانایی حرارتی کامپوزیت های پلیمری، عملیات سطحی برای پرکننده های مختلف مانند نانولوله های نیترید بور، گرافن و غیره اعمال شده است.

خلوص مختلف و هدایت حرارتی متفاوت

ناخالصی های موجود در پرکننده نه تنها بر خواص الکتریکی ماده رابط حرارتی تأثیر می گذارد، بلکه تأثیر خاصی بر عملکرد فرآیند خواهد داشت.