Reciclaje de residuos de neodimio, hierro y boro: un tesoro invaluable

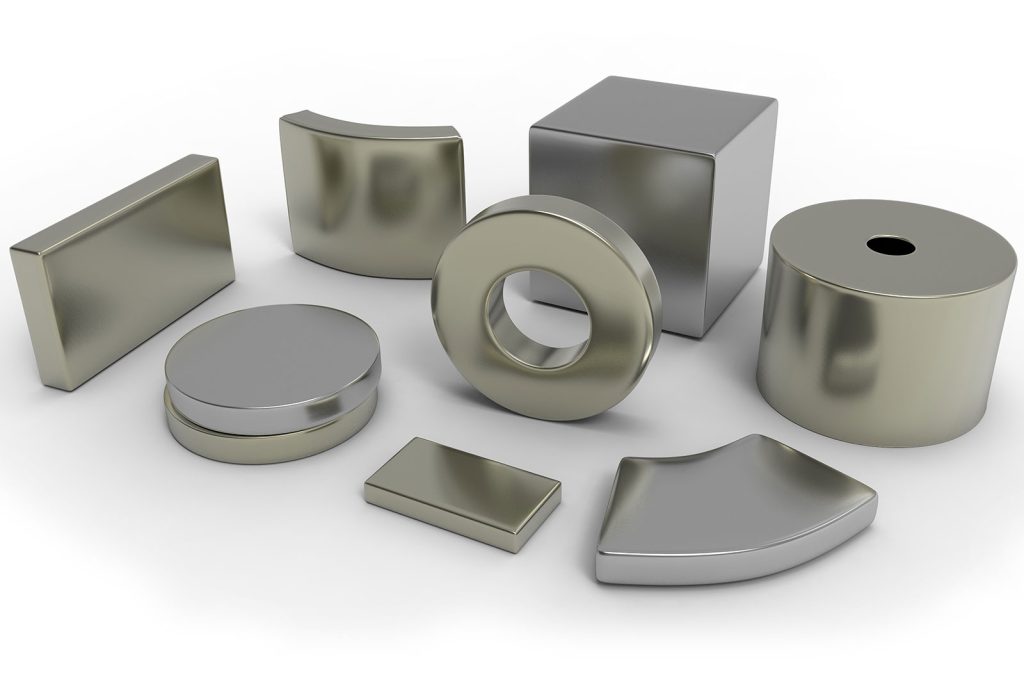

Los imanes permanentes de neodimio-hierro-boro (NdFeB) se utilizan ampliamente en la generación de energía eólica, vehículos de nueva energía y productos electrónicos debido a sus excelentes propiedades magnéticas, lo que les ha valido el título de «Rey de los Imanes». Sin embargo, la tasa de desecho en el proceso de producción de imanes de NdFeB alcanza el 30%, y, sumado a su vida útil limitada, esto genera una gran cantidad de residuos de NdFeB.

Estos residuos contienen hasta un 30% de elementos de tierras raras, superando con creces el contenido de los minerales primarios de tierras raras, lo que los convierte en un recurso secundario de gran valor. La recuperación eficiente de elementos de tierras raras a partir de los residuos de NdFeB es crucial para garantizar la seguridad de estos recursos, reducir la contaminación ambiental y promover el desarrollo sostenible.

Características y fuentes de los residuos de NdFeB

Los residuos de NdFeB provienen principalmente de desechos, productos defectuosos y productos electrónicos desechados que contienen imanes durante el proceso de fabricación de estos. Su composición química es compleja. Además de los principales elementos de tierras raras, Nd y Pr, se suelen añadir elementos como Dy y Tb para mejorar la coercitividad, y otros como Co, Al y Cu para optimizar el rendimiento general. Según su contenido en elementos de tierras raras (ETR), los residuos de NdFeB se clasifican en tres categorías: bajo contenido en tierras raras (ETR < 20 %), contenido medio (20 %-30 %) y alto contenido (> 30 %).

Actualmente, los procesos de reciclaje de residuos de NdFeB se dividen principalmente en pirometalúrgicos, hidrometalúrgicos y tecnologías de reciclaje innovadoras.

(I) Procesos de reciclaje pirometalúrgico

El reciclaje pirometalúrgico separa los elementos de tierras raras del hierro mediante reacciones a alta temperatura. Los principales métodos incluyen la oxidación selectiva, la separación por cloración, la aleación líquida y la separación por fusión de escoria y metal.

La oxidación selectiva se basa en la mayor afinidad de los elementos de tierras raras por el oxígeno en comparación con el hierro. A altas temperaturas, los elementos de tierras raras se oxidan selectivamente para formar óxidos, que luego se separan del hierro metálico. Nakamoto et al. lograron preparar óxidos mixtos de tierras raras con una pureza superior al 95 % y una tasa de recuperación superior al 99 % mediante el control preciso de la presión parcial de oxígeno.

La separación por cloración aprovecha la fuerte afinidad entre los elementos de tierras raras y el cloro. Se utilizan agentes clorantes como NH₄Cl, FeCl₂ o MgCl₂ para convertir los elementos de tierras raras en cloruros antes de la separación. Uda utilizó FeCl₂ como agente clorante, reaccionando a 800 °C, y obtuvo una tasa de recuperación de tierras raras del 95,9 % y una pureza del producto superior al 99 %.

El método de aleación líquida aprovecha la diferencia de afinidad entre los elementos de tierras raras y el hierro por otros metales para lograr un enriquecimiento y una separación eficaces de los elementos de tierras raras y el hierro. El neodimio (Nd), un elemento de tierras raras, puede formar diversas aleaciones de bajo punto de fusión con plata (Ag), magnesio (Mg), etc.

El método de separación de metales por escoria se basa en la característica de que los elementos de tierras raras presentes en los residuos de NdFeB se combinan más fácilmente con el oxígeno. Todos los metales presentes en los residuos de NdFeB se convierten en óxidos metálicos. Simultáneamente, bajo la alta temperatura de un agente escorificante, los óxidos de hierro se convierten en hierro metálico (Fe) mediante el control de las condiciones reductoras.

(II) Proceso de recuperación húmeda

La recuperación húmeda es actualmente el método más utilizado, e incluye principalmente el método de disolución total, el método de disolución preferencial con ácido clorhídrico, el método de precipitación con doble sal y el método de extracción con solventes.

(III) Nuevos procesos de reciclaje

Las nuevas tecnologías de reciclaje buscan solucionar los problemas de alto consumo energético y alta contaminación asociados con los métodos tradicionales, como la explosión de hidrógeno, la biolixiviación y los métodos electroquímicos.

Comparación de diferentes procesos de reciclaje e impacto ambiental

Los procesos pirometalúrgicos presentan caudales cortos y gran capacidad de procesamiento, pero un alto consumo energético y dificultades para separar elementos de tierras raras individuales. Los procesos hidrometalúrgicos ofrecen altas tasas de recuperación y alta pureza del producto, pero un elevado consumo de ácido y altos costos de tratamiento de aguas residuales. Los procesos más recientes, como la biolixiviación y los métodos electroquímicos, son respetuosos con el medio ambiente, pero se encuentran principalmente en fase de laboratorio y aún no se han aplicado a gran escala.

En cuanto al impacto ambiental, los procesos de reciclaje tradicionales suelen utilizar ácidos y álcalis fuertes, así como altas temperaturas, generando grandes cantidades de residuos líquidos y gaseosos, lo que incrementa la carga ambiental. Por lo tanto, resulta crucial desarrollar procesos de reciclaje sostenibles y de bajo consumo.

El reciclaje de residuos de NdFeB es fundamental para paliar la escasez de recursos de tierras raras y reducir la contaminación ambiental. Mediante la innovación tecnológica y la orientación política, la industria del reciclaje de NdFeB evolucionará hacia procesos más sostenibles, de bajo costo, cortos y con altas tasas de recuperación, impulsando así el desarrollo sostenible.