La importancia de los polvos para la cerámica avanzada

La importancia de los polvos para la cerámica avanzada se refleja directamente en la definición que la gente tiene de cerámica avanzada.

La definición general de cerámica avanzada es: utilizar compuestos inorgánicos seleccionados o sintetizados artificialmente ultrafinos y de alta pureza como materias primas, tener una composición química precisa, tecnología de fabricación y procesamiento precisa y diseño estructural, y tener excelentes características mecánicas, acústicas, ópticas y térmicas. propiedades. Las cerámicas con propiedades eléctricas, biológicas y de otro tipo son óxidos o no óxidos compuestos de elementos metálicos (Al, Zr, Ca, etc.) y elementos no metálicos (O, C, Si, B, etc.). Están compuestos por enlaces iónicos y enlaces covalentes. Materiales cerámicos unidos entre sí.

En términos de composición química, generalmente se persiguen dos aspectos: alta pureza y proporción precisa.

En términos de alta pureza. En ocasiones, la presencia de impurezas puede afectar gravemente el rendimiento de los productos. Por ejemplo, en la alúmina de alta pureza suelen existir impurezas como silicio, calcio, hierro, sodio y potasio. La presencia de impurezas de hierro hará que el material sinterizado se vuelva negro y oscuro; las impurezas de sodio y potasio afectarán las propiedades eléctricas del material, provocando que sus propiedades eléctricas se deterioren; y las dos impurezas restantes harán que los granos del material crezcan de forma anormal durante el proceso de sinterización. En el caso de las cerámicas transparentes, el impacto de las impurezas es aún mayor. La presencia de impurezas en el polvo cerámico declarará directamente la "ceguera" de la cerámica transparente. Esto se debe a que las impurezas, como segunda fase, son muy diferentes de las propiedades ópticas del material del cuerpo cerámico, lo que a menudo provoca que los centros de dispersión y absorción reduzcan en gran medida la transmitancia de luz de la cerámica. En cerámicas de nitruro como el nitruro de silicio y el nitruro de aluminio, la presencia de impurezas de oxígeno puede provocar una disminución de la conductividad térmica.

En términos de proporción. En las fórmulas de producción de cerámica, la mayoría de las veces no es necesario un componente único de "alta pureza", pero a menudo se añaden algunos materiales auxiliares, como coadyuvantes de sinterización. En este caso, una dosificación precisa es el requisito más básico, porque las diferentes composiciones y contenidos químicos tendrán un impacto decisivo en el rendimiento del producto.

Composición de fases

Generalmente, se requiere que el polvo tenga la misma fase física que el producto cerámico tanto como sea posible, y no se espera que ocurra un cambio de fase durante el proceso de sinterización. Aunque a veces el cambio de fase puede promover la densificación de la cerámica, en la mayoría de los casos, la aparición del cambio de fase no favorece la sinterización de la cerámica.

Tamaño y morfología de las partículas.

En términos generales, cuanto más finas sean las partículas, mejor. Porque según la teoría de sinterización existente, la velocidad de densidad del cuerpo es inversamente proporcional al tamaño del polvo (o su tamaño a una determinada potencia). Cuanto más pequeñas sean las partículas, más propicias para la sinterización. Por ejemplo, debido a su alta superficie específica, el polvo de nitruro de aluminio ultrafino aumentará la fuerza impulsora de la sinterización durante el proceso de sinterización y acelerará el proceso de sinterización.

La mejor fluidez del polvo cerámico con forma regular tendrá un impacto positivo en el posterior moldeado y sinterización. El proceso de granulación permite que el polvo adopte una forma esférica bajo la acción del aglutinante, lo que también muestra indirectamente que el polvo cerámico esférico desempeña un papel positivo en la mejora de la densidad de la cerámica durante los procesos de moldeo y sinterización.

Uniformidad

La uniformidad del polvo se pasa fácilmente por alto, pero en realidad su importancia es más importante que los aspectos anteriores. Es decir, el desempeño de los aspectos anteriores es muy importante para ver su uniformidad.

Lo mismo ocurre con el tamaño de las partículas. El tamaño de partícula fino es importante, pero si el tamaño promedio de partícula es sólo fino y la distribución es desigual o muy amplia, será extremadamente perjudicial para la sinterización de cerámica. Debido a que las partículas de diferentes tamaños tienen diferentes velocidades de sinterización, es poco probable que las áreas con partículas más gruesas sean densas. Al mismo tiempo, las partículas gruesas también pueden convertirse en el núcleo de un crecimiento anormal del grano. Finalmente, la cerámica no sólo necesita ser densificada a una temperatura más alta, sino que también tiene una microestructura desigual, lo que afecta seriamente su rendimiento.

Dificultades del proceso de la cerámica transparente

Como material de alta tecnología, la cerámica transparente tiene amplias perspectivas de aplicación en los campos de la óptica, la electrónica, la industria aeroespacial y otros. Sin embargo, existen muchas dificultades en el proceso de preparación de cerámicas transparentes, que se reflejan principalmente en los siguientes aspectos:

1. Fundición a alta temperatura: La preparación de cerámicas transparentes requiere que las materias primas se fundan en una fase de vidrio transparente a altas temperaturas, generalmente de hasta 1700 °C o más. En este proceso es necesario controlar la temperatura y el tiempo de fusión para evitar la generación de impurezas y cristalización, asegurando al mismo tiempo la uniformidad y transparencia de la fase vítrea.

2. Eliminación de burbujas: Durante el proceso de preparación de cerámicas transparentes, la generación de burbujas es un problema común. Estas burbujas pueden formar defectos en el interior de la cerámica, afectando sus propiedades ópticas y resistencia mecánica. Para eliminar las burbujas se requieren procesos y equipos de desgasificación especiales, como desgasificación al vacío, protección con gas inerte, etc. En el proceso de preparación de cerámicas transparentes, la eliminación de las burbujas de aire es un paso clave.

3. Controlar con precisión la composición: La composición de las cerámicas transparentes tiene un impacto importante en sus propiedades ópticas y mecánicas. Para preparar cerámicas transparentes de alta calidad, es necesario controlar con precisión la proporción de ingredientes y la pureza de las materias primas para garantizar que se mantengan constantes durante todo el proceso de preparación.

4. Temperatura de sinterización: La temperatura de sinterización de las cerámicas transparentes es crucial para su densificación y sus propiedades ópticas. Si la temperatura es demasiado alta, la cerámica cristalizará o producirá otras impurezas. Si la temperatura es demasiado baja, la sinterización será incompleta o la densidad será insuficiente.

5. Precisión dimensional: las cerámicas transparentes deben mantener una alta precisión dimensional durante el proceso de preparación para garantizar sus propiedades ópticas y mecánicas. Esto requiere un control preciso del proceso de preparación, como el diseño y procesamiento del molde, la presión de moldeo, etc. Al mismo tiempo, es necesario controlar la tasa de contracción de la cerámica durante el proceso de sinterización para garantizar la precisión dimensional del producto final.

Tamaño de las partículas de las materias primas: El tamaño de las partículas de las materias primas de la cerámica transparente tiene un impacto directo en su precisión dimensional. Si la distribución del tamaño de las partículas de las materias primas es desigual, el tamaño de los productos cerámicos será inestable. Por lo tanto, durante la producción se deben seleccionar y filtrar estrictamente materias primas con una distribución uniforme del tamaño de partículas y un tamaño de partícula adecuado.

Proceso de moldeo: El proceso de moldeo es un eslabón clave que afecta la precisión dimensional de las cerámicas transparentes. Los diferentes métodos de moldeo (como fundición a presión, extrusión, lechada, etc.) tienen diferentes efectos sobre la precisión dimensional. Al seleccionar el proceso de moldeo, se debe hacer una selección razonable en función de la forma del producto, los requisitos de precisión dimensional y el tamaño del lote de producción.

Sistema de cocción: La cocción es una parte importante en la producción de cerámica transparente. Un sistema de cocción adecuado es crucial para mejorar la precisión dimensional de las cerámicas transparentes. La curva de temperatura, el tiempo de cocción, la atmósfera de cocción y otros factores afectarán la precisión dimensional de las cerámicas transparentes. Durante la producción, se debe formular un sistema de disparo razonable en función de la situación real y el proceso de disparo debe monitorearse en tiempo real para garantizar la ejecución estable del sistema de disparo.

Equipos y herramientas: la precisión de los equipos y herramientas de producción también afectará la precisión dimensional de la cerámica transparente. Por ejemplo, la precisión de los moldes, herramientas de corte, etc. afecta directamente al tamaño de los productos cerámicos.

Inspección y control de calidad: para garantizar la precisión dimensional de las cerámicas transparentes, se debe establecer un sistema completo de inspección y control de calidad durante el proceso de producción.

6. Velocidad de enfriamiento: Durante el proceso de preparación de cerámicas transparentes, la velocidad de enfriamiento tiene un impacto importante en su estructura interna. Un enfriamiento demasiado rápido puede provocar tensiones internas o grietas, mientras que un enfriamiento demasiado lento puede provocar cristalización u otras impurezas.

Existen muchas dificultades en el proceso de preparación de cerámicas transparentes y es necesario considerar de manera integral múltiples aspectos, como las materias primas, los procesos, los equipos y el entorno de preparación. Sólo mediante la innovación tecnológica continua y la acumulación de experiencia práctica se pueden preparar materiales cerámicos transparentes de alta calidad.

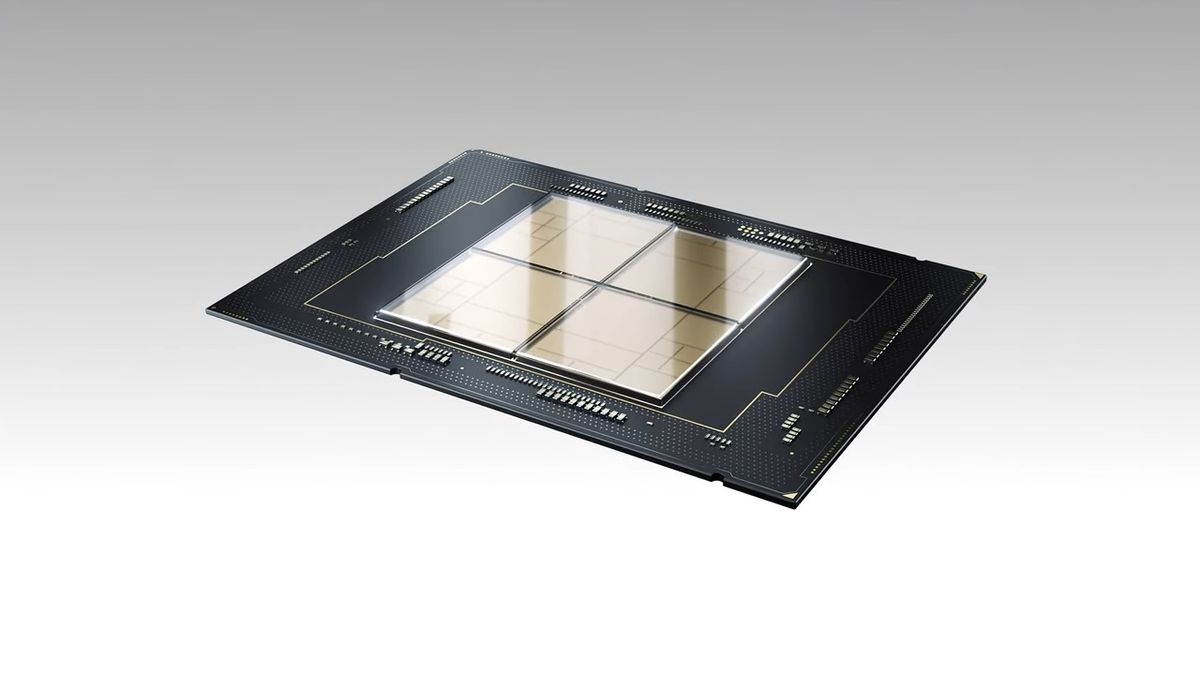

Aplicaciones innovadoras de cerámicas de carburo de silicio y tecnología de impresión 3D

Los componentes cerámicos para equipos semiconductores tienen altos requisitos en términos de pureza del material, precisión dimensional, propiedades mecánicas, propiedades térmicas y propiedades eléctricas. Las cerámicas de carburo de silicio son un tipo de material probado en el mercado y que tiene un rendimiento excelente para componentes de equipos semiconductores. Se utiliza ampliamente en manipuladores cerámicos (rigidez, resistencia al desgaste), botes de cristal (pureza, propiedades mecánicas de alta temperatura) y placas frías (conductividad térmica, rigidez). ), el banco de trabajo (precisión dimensional, estabilidad de ejecución) y otros componentes tienen aplicaciones importantes.

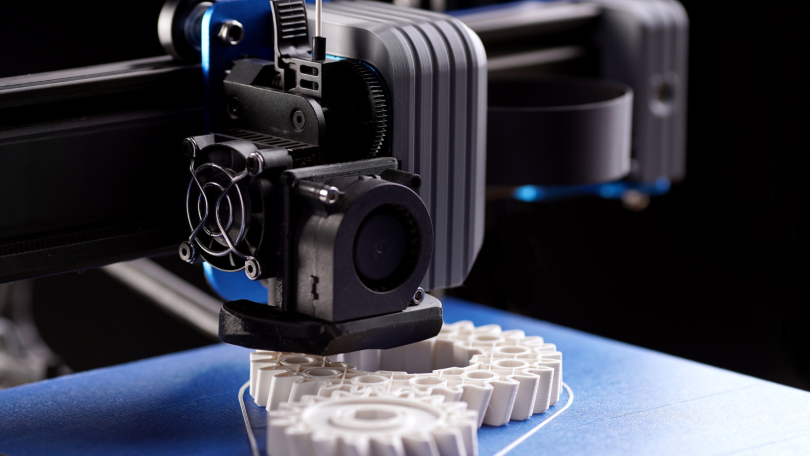

Sin embargo, ante las demandas del mercado de gran tamaño, estructura compleja, ciclo de fabricación corto, alta estabilidad y bajo costo, el proceso de fabricación tradicional de cerámicas de carburo de silicio ha encontrado cuellos de botella. Utilice tecnología de fabricación aditiva para lograr un gran avance en la tecnología de fabricación de componentes cerámicos para equipos semiconductores cerámicos de carburo de silicio.

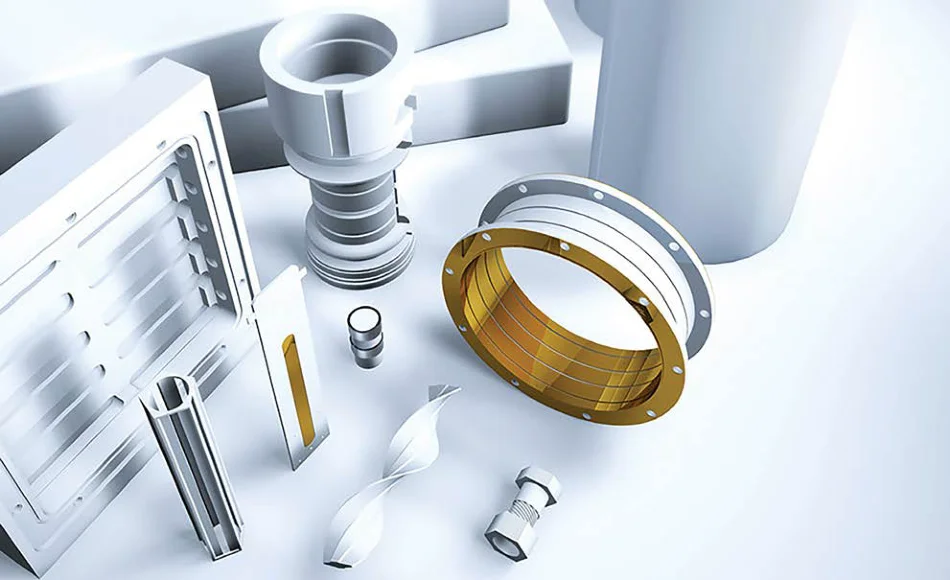

Los componentes cerámicos de carburo de silicio de equipos semiconductores impresos en 3D, de acuerdo con diferentes requisitos de tamaño, forma y propósito, se procesan mediante impresión 3D, sinterización por reacción y acabado para obtener alta pureza, alta calidad de temperatura, alta conductividad térmica, resistencia a altas temperaturas, fricción y resistencia al desgaste. propiedades Excelentes productos que pueden satisfacer las necesidades de muchos escenarios de aplicación para componentes cerámicos en equipos semiconductores. Esta serie de productos tiene un ciclo de producción corto, está estandarizada y se produce en masa, y puede lograr un diseño estructural diferenciado que es más adecuado para una producción eficiente y de alta calidad en la industria de semiconductores.

A través de la tecnología de impresión 3D, podemos diseñar y fabricar piezas cerámicas de carburo de silicio con alta pureza, estabilidad a altas temperaturas, alta conductividad térmica, resistencia a altas temperaturas y excelente resistencia al desgaste de acuerdo con diferentes tamaños, formas y requisitos funcionales. Estos componentes no solo satisfacen las necesidades de diversas aplicaciones, sino que también tienen ciclos de producción cortos, están estandarizados, pueden producirse en masa, pueden realizar diseños estructurales diferenciados y son más adecuados para las necesidades de producción eficientes y de alta calidad de diversas industrias.

Además, basándonos en la tecnología PEP (Powder Extrusion Printing), podemos fabricar productos cerámicos y metálicos con estructuras complejas mediante “impresión 3D + pulvimetalurgia”. Estos productos tienen un rendimiento excelente y constante, lo que puede reducir eficazmente el ciclo de producción y los costos de producción.

El espejo espacial es un componente estructural complejo cerámico de carburo de silicio de diseño integrado, liviano y de gran tamaño, con forma casi neta, fabricado por Sublimation 3D basado en el proceso PEP. La densidad puede llegar al 99% y las propiedades mecánicas son estables. Ha promovido eficazmente el desarrollo de satélites de teledetección y la construcción de infraestructura espacial, lo que puede reducir significativamente los costos y acortar el ciclo de investigación y desarrollo y de producción. Existe un enorme espacio de mercado para los satélites de teledetección, que son los de más rápido crecimiento en el campo aeroespacial comercial.

Material cerámico de carburo de silicio

![]()

Con el desarrollo de la ciencia y la tecnología, especialmente el rápido desarrollo de la tecnología energética y espacial, a menudo se requiere que los materiales tengan propiedades superiores, como resistencia a altas temperaturas, resistencia a la corrosión y resistencia al desgaste, para poder usarse en entornos de trabajo hostiles. Los materiales cerámicos especiales se han vuelto de vanguardia debido a sus excelentes propiedades, como fuerte resistencia a la oxidación, buena resistencia al desgaste, alta dureza, buena estabilidad térmica, alta resistencia a altas temperaturas, pequeño coeficiente de expansión térmica, alta conductividad térmica y resistencia al choque térmico. y corrosión química. Una parte importante de la ciencia que es valorada universalmente.

Las cerámicas de carburo de silicio son un material nuevo que apenas ha comenzado a desarrollarse en los últimos veinte años. Sin embargo, debido a su alta resistencia, alta dureza, resistencia a la corrosión y resistencia a altas temperaturas particularmente excelentes, se ha desarrollado y utilizado rápidamente en las industrias petroquímica y metalúrgica. Maquinaria, aeroespacial, microelectrónica, automóviles, acero y otros campos, y muestran cada vez más ventajas que otras cerámicas especiales no pueden igualar.

El rápido desarrollo de la defensa nacional moderna, la energía nuclear y la tecnología espacial, así como la industria del automóvil y la ingeniería marina, ha impuesto exigencias cada vez mayores a materiales como los revestimientos de las cámaras de combustión de cohetes, las palas de los motores de turbinas de aviones, los componentes estructurales de los reactores nucleares, los Cojinetes neumáticos de velocidad y piezas de sellos mecánicos. Es necesario desarrollar una variedad de nuevos materiales estructurales de alto rendimiento.

Las cerámicas de carburo de silicio (SiC) tienen excelentes propiedades, como resistencia a altas temperaturas, fuerte resistencia a la oxidación, buena resistencia al desgaste, buena estabilidad térmica, pequeño coeficiente de expansión térmica, alta conductividad térmica, alta dureza y resistencia al choque térmico y la corrosión química. Por eso, ha demostrado su talento en muchos campos y es cada vez más valorado por la gente.

Por ejemplo,

Las cerámicas de SiC se han utilizado ampliamente en diversos contenedores y tuberías resistentes a la corrosión en la industria petroquímica;

Se ha utilizado con éxito como diversos cojinetes, herramientas de corte y componentes de sellos mecánicos en la industria de maquinaria;

También se considera el material candidato más prometedor en las industrias aeroespacial y automotriz para la futura fabricación de turbinas de gas, toberas de cohetes y componentes de motores.

Los materiales cerámicos de carburo de silicio tienen excelentes propiedades como alta resistencia a altas temperaturas, fuerte resistencia a la oxidación a altas temperaturas, buena resistencia al desgaste, buena estabilidad térmica, pequeño coeficiente de expansión térmica, alta conductividad térmica, alta dureza, resistencia al choque térmico y resistencia a la corrosión química. Se utiliza cada vez más en automóviles, industria mecánica y química, protección del medio ambiente, tecnología espacial, electrónica de la información, energía y otros campos. Se ha convertido en una cerámica estructural insustituible con excelentes prestaciones en muchos campos industriales.

Principales áreas de aplicación de la cerámica de SiC

(1)Abrasivos (2) Materiales refractarios (3)Desoxidantes (4)Aspecto militar (5) Electricistas y electricistas (6) Piezas resistentes al desgaste y a altas temperaturas (7) Aplicación de cerámicas de carburo de silicio en la preparación de nuevos materiales energéticos (8) El material preferido para los componentes cerámicos de precisión utilizados en máquinas de fotolitografía (9) Aplicación de filtración de cerámicas de carburo de silicio

7 categorías de equipos de clasificación en seco y sus principios de funcionamiento.

Plano de diseño del sistema clasificador de aire.

Plano de diseño del sistema clasificador de aire.

La función de la clasificación es controlar el avance del proceso de trituración y el tamaño de partícula del producto final. La clasificación seca es una clasificación que se logra con gas (generalmente aire) como medio. Se utiliza en zonas de escasez hídrica y áridas, y cuando el proceso no permite la presencia de agua. , la clasificación en seco es la única opción. En zonas muy frías, la aplicación de clasificación en seco tampoco se ve afectada. La clasificación en seco ahorra mucha agua y elimina el problema de la deshidratación posterior en la clasificación en húmedo. Es un método eficaz de clasificación que ahorra energía.

Los equipos de clasificación en seco comunes incluyen un clasificador de aire de doble impulsor, un clasificador de vórtice O-Sepa, un separador ciclónico, un clasificador de turbina, un clasificador de sedimentación por gravedad, un clasificador inercial y un clasificador de chorro.

1. Clasificador de aire de doble impulsor

El clasificador de aire de doble impulsor utiliza los principios de sedimentación por gravedad y sedimentación centrífuga para clasificar, y el tamaño de partícula del producto puede ser tan fino como -40 μm.

2. Clasificador de corrientes parásitas tipo O-Sepa

La estructura principal de la máquina incluye una placa esparcidora, un impulsor, un conducto de aire primario, un conducto de aire secundario, un conducto de aire terciario, palas guía y carcasa, etc.

3. Separador ciclónico

El separador ciclónico es un equipo típico de clasificación y sedimentación centrífuga seca. Su cuerpo principal consta de un cilindro superior y un cono truncado inferior. Se inserta un tubo central a lo largo del eje central de arriba a abajo en la parte superior del cilindro, y hay una salida de producto grueso en la parte inferior del cono truncado. El material de alimentación ingresa tangencialmente desde la parte superior del cilindro cerca de la circunferencia exterior con el flujo de aire y está restringido por la forma de la cámara de clasificación para formar un movimiento giratorio. Las partículas de material producen un movimiento de sedimentación centrífugo radial en el flujo de aire. Las partículas gruesas se sedimentan centrífugamente a una velocidad más rápida, se acercan a la pared del cilindro y luego se deslizan a lo largo de la pared del cilindro y se descargan desde el fondo. Las partículas finas tienen una velocidad de sedimentación centrífuga lenta, se suspenden cerca del eje y luego ingresan al tubo central con el flujo de aire y se descargan hacia arriba. Existen muchos productos mejorados en aplicaciones prácticas para adaptarse a diferentes requisitos de clasificación y obtener un mayor rendimiento de clasificación. La clasificación del tamaño de partícula del separador ciclónico está relacionada con su especificación (diámetro del cilindro). Cuanto más pequeña sea la especificación, más fino será el tamaño de partícula de clasificación.

4. Clasificador de turbina

El clasificador de turbina es uno de los equipos de clasificación ultrafina en seco más utilizados en la actualidad. Utiliza el principio de clasificación por sedimentación centrífuga. Su principal componente de trabajo es la turbina (rueda niveladora), que está equipada con muchas palas para formar un espacio radial.

5. Equipos de clasificación de sedimentación por gravedad seca.

El principal equipo de clasificación de sedimentación por gravedad seca incluye clasificadores por gravedad de tipo flujo horizontal, tipo flujo vertical y tipo flujo meandro, etc., todos los cuales se utilizan en la etapa ultrafina.

6. Equipos de clasificación por inercia seca.

Los principales equipos de clasificación inercial seca incluyen clasificadores inerciales lineales, curvos, de rejilla y tipo K, con tamaños de partículas de punto de corte que van desde 0,5 a 50 μm.

7. Clasificador de chorro

El clasificador de chorro es un equipo de clasificación seco ultrafino que utiliza tecnología de chorro, principio de inercia y efecto Coanda. La tecnología Jet se utiliza para alimentar materiales, lo que permite que las partículas de alimentación obtengan la velocidad de entrada necesaria y permite que el flujo de aire produzca mejor un efecto Coanda. El efecto Coanda se produce cuando hay fricción superficial entre un fluido (líquido o gas) y la superficie del objeto por el que fluye, lo que hace que el fluido disminuya su velocidad. Siempre que la curvatura de la superficie del objeto no sea demasiado grande, según el principio de Bernoulli en mecánica de fluidos, la desaceleración de la velocidad del flujo hará que el fluido sea absorbido en la superficie del objeto.

Cinco tipos comunes de métodos de modificación de la arcilla caolín

En el proceso de aplicación del caolín, la modificación es un método de procesamiento profundo importante. Se basa en los grupos activos del caolín (incluidos los grupos de alcohol de aluminio, los grupos funcionales de silanol, etc.) y cambia las características del proceso del caolín mediante métodos mecánicos, físicos y químicos. , para cumplir con los requisitos de su aplicación en la producción en diversos campos e industrias.

1. Modificación térmica

La modificación térmica elimina principalmente parte o la totalidad del -OH de la superficie del caolín mediante calcinación a alta temperatura, cambiando así las propiedades de la superficie del caolín y haciéndolo más blanco, mejor aislante y estable térmicamente. Aplicarlo como masilla sobre revestimientos, caucho, plásticos y pinturas puede mejorar el rendimiento de los productos correspondientes.

2. Modificación ácido-base

La modificación ácida significa que durante el proceso de calcinación del caolín, el entorno químico del Al en el proceso de cambio de fase es diferente, lo que hace que el Al que contiene tenga reactividad ácida. La modificación alcalina significa que durante el proceso de calcinación del caolín, el entorno químico del Si es diferente durante el proceso de cambio de fase. El SiO2 del caolín se calcina a alta temperatura para activarlo, de modo que el silicio activado del caolín reaccione con sustancias alcalinas para lograr el propósito de modificación.

Después de la modificación ácido-base, el tamaño de los poros del caolín aumenta, la distribución de los poros es más concentrada y el área de superficie específica aumenta considerablemente. El uso de caolín modificado ácido-base como relleno puede mejorar el rendimiento de estanqueidad al aire de los materiales compuestos.

3. Modificación de superficie

La modificación de la superficie se refiere al proceso de recubrir algunas sustancias orgánicas o inorgánicas en la superficie de las partículas de caolín mediante adsorción física o química, modificando así el caolín. Actualmente es el método de modificación del caolín más importante. Los modificadores de superficie de uso común incluyen principalmente agentes de acoplamiento de silano, silicona (aceite) o resina de silicona, tensioactivos y ácidos orgánicos.

El agente de acoplamiento de silano es el modificador de superficie más utilizado y eficaz para las cargas de caolín. El proceso de tratamiento es relativamente simple. Generalmente, se agregan polvo de caolín y un agente de acoplamiento de silano preparado a la máquina de modificación para el tratamiento del recubrimiento de superficies. El proceso se puede realizar de forma continua o por lotes.

Después de la modificación de la superficie, el caolín tiene buena hidrofobicidad y lipofilicidad, mejor dispersión en la matriz polimérica, es menos probable que se aglomere y tiene mejor compatibilidad con el polímero. El caolín con revestimiento superficial se utiliza como relleno para rellenar plásticos, caucho y otros polímeros con el fin de mejorar las propiedades mecánicas y las propiedades de barrera a los gases de los plásticos y compuestos de caucho.

4. Modificación de intercalación

Debido a su estructura especial, el caolín tiene enlaces de hidrógeno entre capas y fuertes enlaces covalentes dentro de las capas, y los dos lados de las capas son, respectivamente, la capa atómica del tetraedro de silicio-oxígeno y la capa de hidroxilo del octaedro de aluminio-oxígeno, por lo que solo hay una pocos altamente polares. En las capas de caolín sólo se pueden insertar sustancias con un peso molecular pequeño, como DMSO, formamida (FA), acetato de potasio, hidracina, etc. Otras macromoléculas orgánicas requieren dos o más intercalaciones para entrar en las capas de caolín. Además, este último debe introducirse en la capa de caolín mediante desplazamiento o arrastre del precursor.

La tecnología de modificación de intercalación es una tecnología de modificación de la superficie del caolín que se usa ampliamente en la preparación de caolín a nanoescala. Después de la intercalación, aumenta la distancia entre las capas de caolín. Después de la intercalación y el pelado, el tamaño de las partículas de caolín es menor y el área de superficie específica es mayor. El uso de caolín que primero se intercala y luego se despega como relleno para mejorar la estanqueidad al aire de los materiales compuestos es actualmente un método importante para mejorar la estanqueidad al aire de los materiales compuestos.

5. Modificación mecanoquímica

El método de modificación mecanoquímica utiliza esencialmente energía mecánica para activar partículas y modificadores de superficie para lograr el propósito de convertir la energía mecánica en energía química. Esto se puede lograr mediante una fuerte agitación mecánica, impacto, molienda, etc., o con la ayuda de una fuerza mecánica externa. La superficie de las partículas de polvo está recubierta con una capa de partículas de polvo más finas o funcionales. El método de modificación química mecánica utiliza diferentes máquinas y procesos de modificación, por lo que los efectos de modificación del polvo también son diferentes.

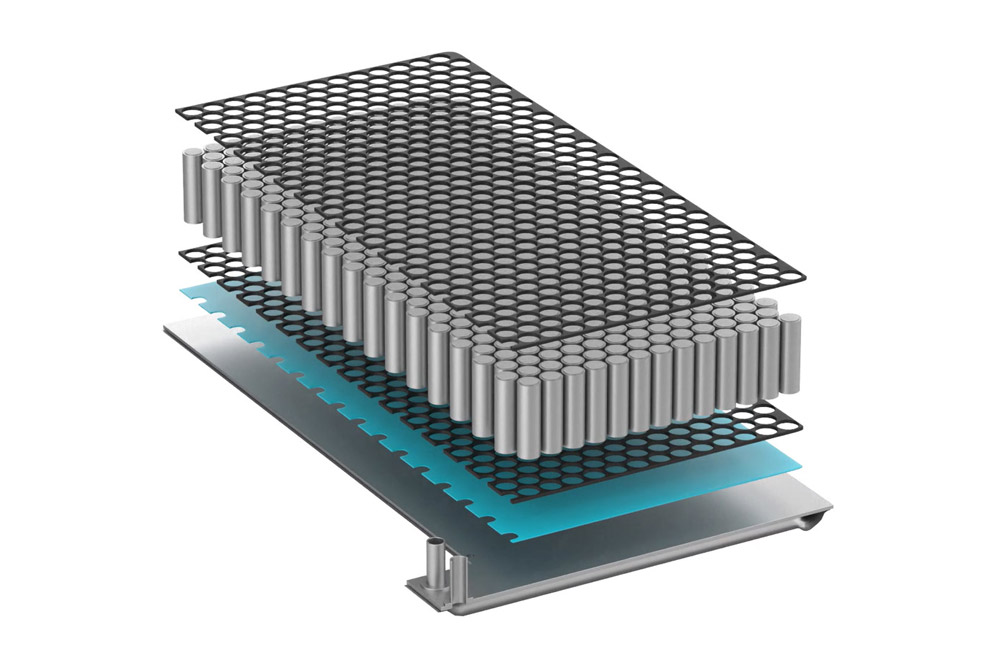

La conductividad térmica de los materiales de interfaz térmica está relacionada con los rellenos.

Los materiales de interfaz térmica no solo se utilizan ampliamente para la disipación de calor de equipos electrónicos, sino que también tienen una demanda cada vez mayor en comunicaciones 5G, vehículos de nueva energía, etc. Además, también tienen amplias perspectivas de aplicación en los campos de equipos militares y aeroespaciales.

Como tipo de material térmicamente conductor, la conductividad térmica es naturalmente el indicador técnico más importante de los materiales de interfaz térmica. Los materiales de interfaz térmica comúnmente utilizados son principalmente tipos rellenos, que se preparan principalmente llenando una matriz polimérica con cargas de alta conductividad térmica.

Normalmente, la conductividad térmica inherente de la matriz polimérica es relativamente baja (aproximadamente 0,2 W/(m·K)). Por lo tanto, la conductividad térmica del material de interfaz térmica suele estar determinada por el relleno.

Los diferentes tipos tienen diferente conductividad térmica.

Las cargas térmicamente conductoras de uso común se pueden dividir principalmente en: cargas metálicas térmicamente conductoras, cargas térmicamente conductoras de material de carbono y cargas inorgánicas térmicamente conductoras.

Los metales tienen buena conductividad térmica y alta conductividad térmica, por lo que son un relleno conductor térmico de uso común. Las cargas metálicas térmicamente conductoras de uso común incluyen principalmente polvo de oro, polvo de plata, polvo de cobre, polvo de aluminio, polvo de zinc, polvo de níquel y aleaciones de bajo punto de fusión.

Los materiales de carbono generalmente tienen una conductividad térmica extremadamente alta, incluso mejor que las cargas metálicas. La conductividad térmica inherente del relleno de carbono agregado es uno de los parámetros más importantes que determina la conductividad térmica de los compuestos poliméricos a base de carbono. Los materiales de carbono comúnmente utilizados incluyen grafito, nanotubos de carbono, grafeno, grafito expandido, fibra de carbono y negro de humo. Entre ellos, los nanotubos de carbono tienen una conductividad térmica de 3100-3500W/(m·K) y el grafeno tiene una conductividad térmica de 2000-5200W/(m·K), lo que los convierte en candidatos prometedores para aplicaciones de gestión térmica.

Las cargas cerámicas no sólo tienen una buena conductividad térmica, sino que también tienen una conductividad eléctrica relativamente baja. Actualmente son los rellenos más utilizados. Las cargas cerámicas de uso común incluyen principalmente óxidos y nitruros. Los óxidos incluyen Al2O3, ZnO, MgO, etc.; Los nitruros incluyen: AlN, BN, etc.

Diferentes formas, diferente conductividad térmica.

Los rellenos conductores térmicos vienen en varias formas, como esféricas, irregulares, fibrosas y escamosas. En comparación con los materiales de dimensión cero, los materiales unidimensionales (como nanotubos de carbono, fibras de carbono, etc.) y materiales bidimensionales (como grafeno, nitruro de boro hexagonal, alúmina escamosa, etc.) con relaciones de aspecto ultra altas pueden usarse en El área de contacto más grande formada entre rellenos proporciona un camino más amplio para la transmisión de fonones, reduce la resistencia térmica del contacto de la interfaz y favorece la construcción de una red conductora térmica en el sistema. Sin embargo, dado que los rellenos esféricos no provocan un aumento brusco de la viscosidad a niveles elevados de llenado, son los más utilizados en la industria.

Diferentes tamaños, diferente conductividad térmica.

El tamaño del relleno térmicamente conductor también tiene un impacto significativo en la conductividad térmica del compuesto térmicamente conductor.

Cuando el relleno es de un solo tamaño y la cantidad de relleno es la misma, la conductividad térmica de los compuestos rellenos con rellenos de gran tamaño de partículas tiende a ser mayor que la de los compuestos rellenos con rellenos de pequeño tamaño de partículas. Esto se debe a que hay menos contacto de interfaz entre partículas grandes. La resistencia térmica de la interfaz es baja. Sin embargo, el tamaño de partícula no puede ser demasiado grande, de lo contrario, las cargas no pueden formar un empaquetamiento compacto, lo que no favorece la formación de trayectorias conductoras térmicas.

Diferentes grados de modificación de la superficie tienen diferente conductividad térmica.

Para resolver el problema de la resistencia térmica interfacial, la funcionalización química superficial de los rellenos se considera un método eficaz. La funcionalización química superficial de los rellenos puede formar puentes covalentes que mejoran la adhesión interfacial y minimizan la dispersión de fonones interfaciales al interconectar las interfaces partícula-resina y partícula-partícula. Para mejorar la conductividad térmica de los compuestos poliméricos se han aplicado tratamientos superficiales a diferentes rellenos como nanotubos de nitruro de boro, grafeno, etc.

Diferente pureza y diferente conductividad térmica.

Las impurezas en el relleno no sólo afectarán las propiedades eléctricas del material de la interfaz térmica, sino que también tendrán un cierto impacto en el rendimiento del proceso.

Diferencias en la aplicación de obleas de zafiro con diferentes orientaciones de cristal

El zafiro es un monocristal de óxido de aluminio. Tiene un sistema cristalino trigonal y una estructura hexagonal. Su estructura cristalina está compuesta por tres átomos de oxígeno y dos átomos de aluminio combinados por enlaces covalentes. Está dispuesto de forma muy apretada y tiene fuertes cadenas de unión, tiene una alta energía reticular y casi no tiene impurezas ni defectos dentro del cristal, por lo que tiene un excelente aislamiento eléctrico, transparencia, buena conductividad térmica y propiedades de alta rigidez, y se usa ampliamente como ventanas ópticas. y materiales de sustrato de alto rendimiento. Sin embargo, la estructura molecular del zafiro es compleja y anisotrópica. El procesamiento y uso de diferentes orientaciones de cristal tienen efectos muy diferentes sobre las propiedades físicas correspondientes, por lo que los usos también son diferentes. En términos generales, los sustratos de zafiro están disponibles en orientaciones de plano C, R, A y M.

Aplicación del zafiro del lado C

Como semiconductor de banda prohibida ancha de tercera generación, el material de nitruro de galio (GaN) tiene propiedades como banda prohibida directa amplia, enlaces atómicos fuertes, alta conductividad térmica, buena estabilidad química (casi no se corroe con ningún ácido) y fuerte con excelente resistencia a la radiación. , tiene amplias perspectivas en la aplicación de optoelectrónica, dispositivos de alta temperatura y alta potencia y dispositivos de microondas de alta frecuencia. Sin embargo, debido al alto punto de fusión del GaN, actualmente es difícil obtener materiales monocristalinos de gran tamaño. Por lo tanto, un método común es realizar un crecimiento heteroepitaxial en otros sustratos, lo que tiene mayores requisitos para los materiales del sustrato.

Aplicación del zafiro del lado A

Debido a sus excelentes propiedades integrales, especialmente su excelente transmitancia, el monocristal de zafiro puede mejorar el efecto de penetración de los rayos infrarrojos, lo que lo convierte en un material ideal para ventanas de infrarrojo medio y se ha utilizado ampliamente en equipos optoelectrónicos militares. Entre ellos, el zafiro del lado A es la superficie en la dirección normal de la superficie polar (lado C) y es una superficie no polar. Generalmente, la calidad de los cristales de zafiro cultivados en la dirección a es mejor que la de los cristales cultivados en la dirección c. Tiene menos dislocaciones, menos estructuras de mosaico y una estructura cristalina más completa, etc., por lo que tiene un mejor rendimiento de transmisión de luz. Al mismo tiempo, debido a la superficie A, el método de enlace atómico de Al-O-Al-O hace que la dureza y la resistencia al desgaste del zafiro en la dirección a sean significativamente mayores que las del zafiro en la dirección c. Por lo tanto, las obleas en dirección A se utilizan principalmente como materiales para ventanas; Además, el zafiro en dirección A también tiene una constante dieléctrica uniforme y altas propiedades de aislamiento, por lo que puede usarse en tecnología de microelectrónica híbrida y también puede usarse para el crecimiento de superconductores altos.

Aplicación de zafiro de superficie R/superficie M

El plano R es el plano no polar del zafiro. Por tanto, los cambios en la posición del plano R en los dispositivos de zafiro le confieren diferentes propiedades mecánicas, térmicas, eléctricas y ópticas. En términos generales, los sustratos de zafiro del plano R se prefieren para la deposición heteroepitaxial de silicio, principalmente para la fabricación de aplicaciones de semiconductores, microondas y circuitos integrados microelectrónicos. También se puede utilizar el crecimiento de sustrato tipo R. Con la popularidad actual de los teléfonos inteligentes y los sistemas de tabletas, los sustratos de zafiro de superficie R han reemplazado los dispositivos SAW compuestos existentes utilizados en teléfonos inteligentes y tabletas, proporcionando un sustrato de dispositivo que puede mejorar el rendimiento.

Además, cuando se utiliza el plano R o el plano M para hacer crecer capas epitaxiales no polares/semipolares, en comparación con el sustrato de zafiro del plano C, puede mejorar parcial o incluso completamente los problemas causados por el campo de polarización en el dispositivo emisor de luz. Por tanto, el material del sustrato utilizado como LED puede ayudar a mejorar la eficiencia luminosa. Sin embargo, al procesar o cortar, elegir la cara m como superficie de corte es propenso a agrietarse y es difícil preparar una superficie de alta calidad.

¿Cómo elegir un molino de chorro adecuado en función de las características del polvo?

Con el desarrollo de la tecnología industrial, los micronanopolvos tienen efectos de volumen y de superficie especiales, y sus propiedades ópticas, magnéticas, acústicas, eléctricas y mecánicas son muy diferentes de las condiciones normales y se utilizan como clave para muchos nuevos materiales funcionales. Basada en las materias primas básicas, la correspondiente tecnología de procesamiento de micronanopolvos también ha logrado un desarrollo sin precedentes. Los molinos de chorro (molinos de chorro) utilizan un flujo de aire de alta velocidad para hacer que los materiales choquen, impacten y se corten con los componentes de impacto. No solo pueden producir partículas finas con una distribución estrecha, sino que también tienen superficies de partículas limpias y lisas, formas de partículas regulares, buena dispersión y alta actividad. de micronano polvo, y todo el sistema de trituración adopta un modo de trituración cerrado para reducir la contaminación por polvo y, al mismo tiempo, el grado de contaminación de los materiales triturados es pequeño.

Sin embargo, dado que existen muchos tipos de pulverizadores de flujo de aire con diferentes principios de funcionamiento y diferentes efectos de trituración para diversos materiales, es necesario elegir un pulverizador de flujo de aire adecuado según los diferentes materiales. En la actualidad, según las diferentes estructuras o métodos de trabajo de los molinos de chorro, normalmente se pueden dividir en: tipo colisión, tipo plano, tipo lecho fluidizado, tipo tubo circulante y tipo objetivo, etc. Sobre esta base, también se puede clasificar según las características del material. , adoptando métodos como trituración criogénica con flujo de aire a baja temperatura y protección con gas inerte para optimizar aún más el efecto de trituración del triturador de flujo de aire.

Trituradora de flujo de aire de colisión

Los molinos de chorro opuesto también se denominan molinos de chorro opuesto y molinos de chorro inverso. Cuando el equipo está funcionando, dos materiales acelerados y un flujo de aire de alta velocidad se encuentran en un punto determinado de la línea recta horizontal y chocan para completar el proceso de trituración. Las partículas finas trituradas ingresan al clasificador externo con el flujo de aire bajo la acción del rotor de clasificación y pasan a través del flujo de aire. separación sólida y convertirse en un producto. Las partículas gruesas permanecen en el borde de la cámara de clasificación y regresan a la cámara de trituración para su posterior trituración hasta que cumplan con los requisitos de tamaño de partícula y entren al clasificador externo.

Pulverizador de chorro en espiral

Molino de chorro en espiral, también conocido como molino de chorro de disco horizontal, es el molino de chorro más antiguo y más utilizado en la industria. El componente principal de un molino de flujo de aire plano convencional es una cámara de trituración de discos, alrededor de la cual están dispuestas varias (6 a 24) boquillas de fluido de trabajo de alta presión, alimentadores de tubos Venturi, colectores de producto terminado, etc. en un cierto ángulo. El material a triturar ingresa al tubo venturi impulsado por el gas. Utilizando la estructura especial del tubo venturi, el material se acelera a una velocidad supersónica y luego ingresa a la cámara de trituración. En la cámara de trituración, los materiales se mueven con un movimiento circular impulsado por un flujo giratorio de alta velocidad. Las partículas, las partículas y la pared interior de la máquina impactan, chocan y rozan entre sí para ser trituradas. Las partículas gruesas son arrojadas hacia la pared periférica de la cámara de trituración debido a la fuerza centrífuga para su circulación y trituración, mientras que las partículas finas ingresan al separador ciclónico y se recogen bajo la acción del flujo de aire centrífugo.

Pulverizador de chorro de lecho fluidizado

El molino de flujo de aire de lecho fluidizado es actualmente el modelo líder de pulverizador de flujo de aire. Combina principalmente el principio de contrachorro con el flujo de chorro de gas en expansión en el lecho fluidizado. Se utiliza comúnmente en la producción de materias primas químicas, medicamentos, cosméticos, cerámicas avanzadas, polvos magnéticos y otros materiales. . Cuando el equipo está funcionando, se rocía aire en el área de trituración a través de varias boquillas inversas y los materiales a triturar son acelerados por el flujo de aire a alta presión en la cámara de trituración para formar un estado fluidizado. Luego los materiales acelerados chocan y se frotan entre sí en la intersección de cada boquilla a triturar. Los materiales finos triturados son transportados por el flujo de aire ascendente al clasificador ultrafino para su clasificación. Los materiales finos que cumplen con los requisitos del producto son luego recolectados por el separador ciclónico y los materiales gruesos. Después de regresar al área de trituración bajo la acción de la gravedad, la trituración continúa.

5 tipos de modificadores de superficie de uso común para arcilla caolín

Después de la modificación de la superficie, el polvo de caolín puede ser hidrofóbico, reducir la energía superficial, mejorar su dispersión y compatibilidad con materiales a base de polímeros, para mejorar el rendimiento integral de los materiales compuestos a base de polímeros, como plásticos y caucho.

En la actualidad, el principal método de modificación del caolín es la modificación química de la superficie. Los modificadores de superficie de uso común incluyen principalmente agentes de acoplamiento de silano, silicio orgánico (aceite) o resina de silicona, tensioactivos y ácidos orgánicos.

1. Modificadores de superficie de uso común para arcilla de caolín.

(1) Agente de acoplamiento de silano

El agente de acoplamiento de silano es el modificador de superficie más utilizado y eficaz para las cargas de caolín. Dado que R del agente de acoplamiento de silano es un grupo organofílico, el caolín calcinado puede ser compatible con matrices orgánicas como caucho y plásticos después de la modificación de la superficie. . Cuando se utiliza caolín modificado como relleno en caucho, el grupo R reaccionará con las macromoléculas de caucho durante el proceso de vulcanización, de modo que las moléculas de caolín queden completamente dispersas e integradas en las moléculas de la matriz de caucho.

El proceso de tratamiento con agente acoplante de silano es relativamente sencillo. Generalmente, se agregan polvo de caolín y un agente de acoplamiento de silano preparado a la máquina de modificación para el tratamiento del recubrimiento de superficies. El proceso se puede realizar de forma continua o por lotes.

Los factores que afectan el efecto del tratamiento final son principalmente el tamaño de las partículas, la superficie específica y las características de la superficie (grupos funcionales de la superficie y actividad) del polvo de caolín, el tipo, la dosis y el uso del agente de acoplamiento de silano, el rendimiento del equipo de modificación y el tiempo. y temperatura del tratamiento de modificación de la superficie. esperar.

(2) Aceite de silicona

Además de los agentes de acoplamiento de silano, el caolín utilizado como relleno para alambres y cables (como el cloruro de polivinilo) a menudo se modifica en la superficie con 1%-3% de aceite de silicona. El proceso y el equipo de modificación son similares a los que utilizan agentes acoplantes de silano.

El polvo de caolín calcinado tratado con aceite de silicona se utiliza como relleno para alambres y cables. No sólo puede mejorar las propiedades mecánicas y físicas del cable, sino también mejorar o mejorar el aislamiento eléctrico y las propiedades hidrofóbicas del cable, y las propiedades de aislamiento eléctrico en ambientes húmedos y fríos. Mejora significativa.

(3) Ácidos orgánicos insaturados

También se pueden utilizar ácidos orgánicos insaturados, como ácido oxálico, ácido sebácico, ácido dicarboxílico, etc., para modificar la superficie del polvo de caolín aminado. Este caolín modificado se puede utilizar como relleno para nailon 66, etc.

(4) Tensioactivo catiónico

Por ejemplo, también se puede utilizar octadecilamina para la modificación de la superficie del caolín en polvo. Sus grupos polares interactúan con la superficie de las partículas de caolín mediante adsorción química y adsorción física. Se mejora la hidrofobicidad superficial del caolín modificado por aminas orgánicas.

(5) Modificador de superficie inorgánico

También se pueden utilizar dióxido de titanio, carbonato de calcio, sulfato de calcio, etc. para modificar la superficie del caolín calcinado. El método de modificación es una reacción de precipitación superficial en una solución acuosa. Después de lavar, filtrar y secar el producto modificado, se obtiene caolín calcinado con una capa de dióxido de titanio en la superficie.

2. Principios de selección de modificadores de superficie de caolín.

El tipo, la dosis y el método de uso de los modificadores de superficie afectan directamente el efecto de la modificación de la superficie. Los diferentes usos requieren diferentes tipos y fórmulas de modificadores de superficie.

Si sólo lo consideramos desde la perspectiva de la interacción entre las moléculas modificadoras de la superficie y la superficie del polvo inorgánico, por supuesto, cuanto más fuerte sea la interacción entre las dos, mejor. Sin embargo, en la operación real, el costo y el costo del producto modificado también deben considerarse de manera integral. Propósito de la aplicación y otros factores.

Por ejemplo, cuando el caolín calcinado se modifica y se utiliza como relleno para caucho y plásticos aislantes de cables, es necesario considerar las propiedades dieléctricas y la resistividad volumétrica del modificador de superficie;

Si se utiliza caolín modificado como relleno de refuerzo para caucho, al seleccionar un modificador, no solo se debe considerar la fuerza de unión entre el modificador y el caolín, sino también la fuerza de unión entre las moléculas del modificador y las macromoléculas de caucho. , solo cuando ambos están optimizados el modificador de superficie puede tener el mejor efecto de modificación.

Para fines de aplicación específicos, a veces es necesario utilizar dos agentes de acoplamiento para una modificación mixta. Utilizar su efecto sinérgico para la modificación logrará buenos resultados inesperados. Sin embargo, se debe prestar atención al método de uso y al orden de adición de los dos modificadores. .