Apa pengisi bubuk mineral non-logam yang umum?

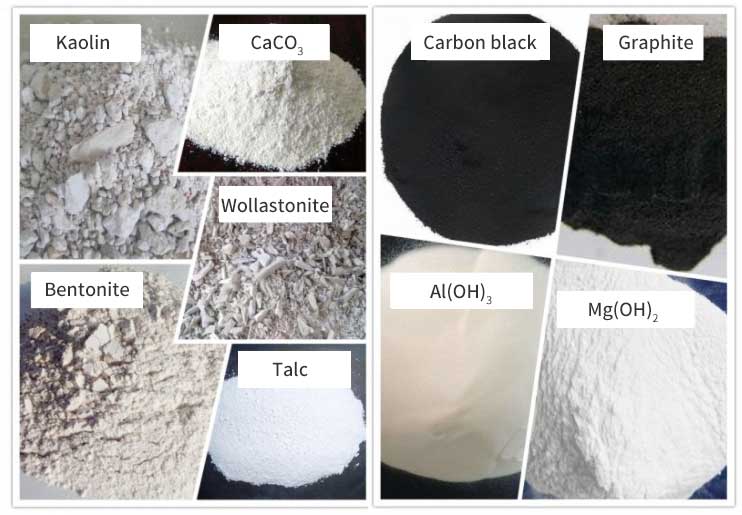

Bubuk mineral non-logam banyak digunakan dalam plastik, karet, pembuatan kertas, pelapis, kabel dan kabel, kemasan elektronik dan produk lainnya, terutama untuk mengisi, mengurangi biaya produksi, meningkatkan kinerja produk, meningkatkan proses produksi, dan meningkatkan daya saing perusahaan . Beberapa pengisi pemrosesan bubuk yang umum di pasaran sekarang termasuk kalsium karbonat, barium sulfat, bedak, bubuk silika, wollastonite, bubuk mika, kaolin, bentonit, dan sebagainya. Saat ini, karena perusahaan hilir memiliki persyaratan yang lebih tinggi dan lebih tinggi untuk karakteristik bubuk, pengisi bubuk mineral non-logam berkembang ke arah kemurnian tinggi, ultra-halus dan fungsionalisasi.

Kalsium karbonat: Kalsium karbonat adalah produk dengan sumber daya berlimpah dan harga murah di antara pengisi bubuk mineral non-logam. Oleh karena itu, hampir menjadi pilihan pertama untuk pengisi bubuk mineral non-logam. Jika bubuk kalsium karbonat dapat memenuhi kebutuhan pengisian dan fungsi terkait, pengisi lain yang lebih mahal tidak akan dipertimbangkan.

Bedak talek: Bedak memiliki sifat yang sangat baik seperti pelumasan, ketahanan asam, insulasi, titik leleh tinggi, daya sembunyi yang baik, kilap yang baik, dan adsorpsi yang kuat. Ini memiliki berbagai aplikasi dalam plastik, karet, pembuatan kertas, cat dan industri lainnya. Dalam pelapis dan industri lainnya, itu dapat menggantikan bagian dari titanium dioksida yang mahal.

Barium sulfat: Menurut proses produksi yang berbeda, dapat dibagi menjadi bubuk barium dan bubuk barium sulfat yang diendapkan. Bubuk barium sulfat terutama digunakan dalam industri kertas, cat, karet dan industri plastik. Barium sulfat digunakan dalam pelapis bubuk. Ini memiliki karakteristik gloss tinggi, leveling yang baik, tahan cuaca yang kuat, dan sifat kimia yang stabil. Ini adalah cara utama untuk meningkatkan tingkat powdering. Digunakan dalam produk karet sebagai pengisi dan penguat, dapat meningkatkan kinerja anti-penuaan dan ketahanan cuaca produk, produk tidak mudah menua dan menjadi rapuh, dan secara signifikan dapat meningkatkan permukaan akhir dan mengurangi biaya produksi. Gloss dan transparansi yang baik dapat diperoleh saat digunakan dalam masterbatch pengisian.

Bubuk silikon: Dalam industri, bubuk silikon juga disebut bubuk kuarsa. Ini memiliki karakteristik sifat dielektrik yang sangat baik, koefisien ekspansi termal yang rendah dan konduktivitas termal yang tinggi. Ini banyak digunakan dalam karet silikon, pelapis, perekat, pengecoran presisi, keramik, bahan pot resin epoksi, serta pengecoran insulasi dan integrasi peralatan listrik biasa dan komponen tegangan tinggi. Bahan cetakan sirkuit dan bahan pot, lapisan pelindung batang las dan pengisi resin lainnya, dll.

![]()

Wollastonite dan bubuk mika: Di antara produk bubuk non-mineral, wollastonit dan bubuk mika adalah dua jenis bubuk dengan morfologi partikel yang relatif khusus. Struktur wollastonite seperti jarum dan rasio aspek bubuk adalah salah satu indikator penting untuk penyelidikan. Bubuk mika memiliki struktur serpihan, dan rasio diameter terhadap ketebalan bubuk memiliki pengaruh penting pada aplikasinya. Bubuk wollastonite memiliki morfologi kristal berserat seperti jarum, putih tinggi dan sifat fisik dan kimia yang unik. Ini banyak digunakan dalam keramik, cat, pelapis, plastik, karet, bahan kimia, pembuatan kertas, elektroda las, terak pelindung metalurgi dan sebagai Pengganti asbes, dll. Moskow dan phlogopite memiliki isolasi listrik yang baik, non-konduktivitas, tahan asam, tahan alkali dan tahan tekanan, sehingga banyak digunakan untuk membuat bahan isolasi di industri elektronik dan listrik. Lepidolite juga merupakan bahan baku mineral utama untuk mengekstraksi lithium.

Kaolin, bentonit: Kaolin telah menjadi bahan baku mineral yang diperlukan untuk puluhan industri seperti pembuatan kertas, keramik, karet, plastik, bahan kimia, pelapis, obat-obatan, dan pertahanan negara. Industri keramik merupakan industri yang menggunakan kaolin lebih awal dan menggunakan jumlah yang lebih besar. Kaolin digunakan sebagai bahan dalam industri karet. Menambahkannya ke dalam campuran lateks dapat meningkatkan sifat karet, meningkatkan kekuatan mekanik produk karet, meningkatkan ketahanan aus dan stabilitas kimia, dan memperpanjang waktu pengerasan karet. Kaolin digunakan sebagai bahan pengisi dalam industri plastik. Fungsinya untuk membuat permukaan halus, mengurangi retak dan susut termal, memudahkan pemolesan, dan menahan korosi kimia.

Bentonit: juga dikenal sebagai bentonit, bentonit, dan nama populer tanah liat Guanyin, yang dikenal sebagai "seribu jenis mineral", banyak digunakan dalam pelet metalurgi, pengecoran, lumpur pengeboran, pencetakan dan pencelupan tekstil, karet, kertas, pupuk, Pestisida, perbaikan tanah, pengering, kosmetik, pasta gigi, semen, industri keramik, bahan nano, bahan kimia anorganik dan bidang lainnya.

Aplikasi pengisi mineral non-logam dalam industri plastik

Pengisi mineral non-logam umumnya mengacu pada bahan mineral non-logam yang ada di alam dan ditambang secara artifisial, diproses dan digunakan untuk meningkatkan kekuatan dan berbagai sifat, atau untuk mengurangi biaya, dan ditambahkan ke plastik.

Pengisi mineral non-logam dibagi menjadi: oksida, hidroksida, karbonat, (sulfit), silikat, karbon, dll. Oksida terutama meliputi: silikon dioksida, tanah diatom, aluminium oksida, titanium dioksida, oksida besi, seng oksida, magnesium oksida, bubuk apung, dll. Hidroksida terutama meliputi: aluminium hidroksida, magnesium hidroksida, magnesium karbonat dasar dan sebagainya. Karbonat terutama meliputi kalsium karbonat, magnesium karbonat, dolomit, natrium aluminium karbonat dasar dan sebagainya. (Sulfite) terutama mencakup barium sulfat, amonium sulfat, kalsium sulfat, kalsium sulfit dan sebagainya. Silikat terutama meliputi bedak, tanah liat, mika, asbes, kalsium silikat, montmorillonit, bentonit, manik-manik kaca, serat kaca, dll. Karbon terutama mencakup karbon hitam, grafit, bola berongga karbon, serat karbon, dll. Selain itu, mineral non-logam pengisi termasuk seng borat, kalsium borat, natrium borat, barium metaborat, dan kalium titanat.

Teknologi modifikasi utama pengisi mineral non-logam adalah: modifikasi kimia permukaan, pelapisan fisik permukaan, perawatan permukaan plasma, perawatan fase pelarut, modifikasi kimia mekanis, modifikasi cangkok permukaan, modifikasi reaksi pengendapan, teknologi Polimerisasi in-situ.

Sifat fisik dan efeknya

Luas permukaan spesifik: Semakin besar luas permukaan spesifik, semakin baik afinitas antara pengisi dan resin, tetapi semakin sulit untuk mengaktifkan permukaan pengisi dan semakin tinggi biayanya.

Kekerasan: Kekerasan tinggi dapat meningkatkan ketahanan aus produk, tetapi akan memakai peralatan pemrosesan.

Warna: Sebagian besar produksi plastik membutuhkan Baidu setinggi mungkin.

Optik: Beberapa produk dapat menggunakan penyerapan cahayanya untuk meningkatkan suhu, seperti: rumah kaca plastik pertanian.

Listrik: Kondensasi atau penghancuran pada permukaan partikel menyebabkan ikatan valensi putus dan bermuatan, menyebabkan distribusi partikel yang tidak merata, yang harus dihindari dalam produksi aktual.

Sifat dan efek kimia

Komposisi kimia: Mempengaruhi ketahanan korosi, struktur resin dan sifat kualitatif produk. Jenis pengisi yang berbeda memiliki efek yang berbeda pada produk, dan bahan pengisi yang berbeda dipilih sesuai dengan karakteristik produk yang dibutuhkan.

Efek termokimia: Polimer bermolekul tinggi mudah terbakar, tetapi sebagian besar pengisi mineral anorganik ditambahkan ke matriks polimer untuk mengurangi kualitas bahan mudah terbakar dan menunda pembakaran dasar karena inkonsistensinya sendiri.

Persyaratan kinerja untuk pengisi: stabilitas kimia yang tinggi, ketahanan panas yang baik, dispersi dan pencampuran yang baik dalam resin plastik, penyerapan resin plastik yang kecil, kemurnian tinggi, tidak larut dalam pelarut, ketahanan asam dan alkali yang baik, dan tidak ada penyerapan air.

Peran pengisi dalam plastik

- Kalsium karbonat

Kalsium karbonat saat ini merupakan pengisi bubuk yang paling banyak digunakan dalam industri plastik. Karena harganya yang rendah, warna putih, dan kinerja pemrosesan yang baik, kalsium karbonat berat dapat memenuhi persyaratan kinerja plastik yang diisi, dan dosisnya sangat meningkat.

- bedak talek

Bedak talek dalam plastik dapat meningkatkan kekakuan dan ketahanan panas plastik, dan dapat meningkatkan transmisi cahaya tingkat hamburan film dalam plastik, dan memiliki efek pemblokiran pada sinar inframerah dengan panjang gelombang 7-25μm. Ini telah digunakan dalam film fungsional untuk meningkatkan malam hari rumah kaca. Pelestarian panas dan mendorong pertumbuhan tanaman.

- Kaolin

Kaolin dalam bahan kabel PVC dapat secara signifikan meningkatkan isolasi listrik selubung kabel; dalam film plastik, kaolin memiliki efek penghambatan inframerah yang lebih baik daripada bedak, dan digunakan untuk modifikasi film pertanian; itu juga digunakan untuk polypropylene untuk membuat Agen inti untuk meningkatkan kekuatan mekaniknya.

- Wollastonit

Wollastonite dapat digunakan sebagai penguat plastik, dapat meningkatkan ketahanan abrasi dan stabilitas dimensi produk plastik, dan dapat meningkatkan efek penghambat api organik penghambat api.

- Mika

Struktur serpihan mika yang unik menjadikannya pengisi penguat khas dalam plastik, yang terutama digunakan untuk meningkatkan kekakuan, ketahanan panas, dan stabilitas dimensi produk plastik. Ketika mika digunakan dalam film plastik, transmisi cahaya yang tersebar dapat sangat ditingkatkan, yang lebih baik daripada pengisi anorganik lainnya.

- Aluminium Hidroksida dan Magnesium Hidroksida

Aluminium hidroksida dan magnesium hidroksida memiliki tiga fungsi pengisian, tahan api dan penekan asap dalam plastik; mereka juga merupakan aditif utama untuk sabuk konveyor PVC yang digunakan di tambang batu bara, dan sering diisi dengan resin epoksi dan produk poliester tak jenuh. Menambahkan agen, jumlahnya bisa mencapai lebih dari 40%.

Pengaruh berbagai pengisi pada sifat plastik

| Pertunjukan | Kalsium silikat | Mika | Talek | Grafit | kuarsa |

| Kekuatan tarik | + | 0 | |||

| Kekuatan tekan | + | + | |||

| Modulus elastisitass | ++ | ++ | + | + | |

| Kekuatan benturan | - | - | - | - | |

| Kurangi ekspansi termal | + | + | + | + | |

| Mengurangi penyusutan | + | + | + | + | + |

| Konduktivitas termal | + | + | + | + | |

| Stabilitas termal | + | + | + | ||

| Konduktivitas | + | ||||

| Isolasi listrik | + | ++ | + | ||

| Tahan panas | + | + | + | + | |

| Ketahanan kimia | + | + | 0 | + | |

| Ketahanan aus | + | + | + | ||

| Tingkat ekstrusi | + | ||||

| Keausan pada mesin | 0 | 0 | - | ||

| Murah | + | + | + | + | ++ |

(++ berarti efisiensi tinggi, + efisiensi sedang, 0 tidak valid, efek terbalik)

| Pertunjukan | Wollastonit | Tanah liat | Kalsium karbonat | Karbon hitam |

| Kekuatan tarik | + | |||

| Kekuatan tekan | + | |||

| Modulus elastisitas | + | + | + | |

| Kekuatan benturan | - | - | - | - |

| Kurangi ekspansi termal | + | + | + | + |

| Mengurangi penyusutan | + | + | + | + |

| Konduktivitas termal | + | + | ||

| Stabilitas termal | + | |||

| Konduktivitas | + | |||

| Isolasi listrik | + | ++ | ||

| Tahan panas | + | + | + | |

| Ketahanan kimia | + | |||

| Ketahanan abrasi | + | |||

| Tingkat ekstrusi | + | + | ||

| Kenakan pada mesin | 0 | 0 | ||

| Murah | + | + | + |

(++ berarti efisiensi tinggi, + efisiensi sedang, 0 tidak valid, efek terbalik)

Plastik dengan mineral non-logam ditambahkan

Peran pengisi dalam plastik

Pengurangan biaya: pengisi murah ditambahkan ke plastik sebagai pengisi untuk mengurangi biaya. Contoh-contoh representatif meliputi penambahan sejumlah besar kalsium karbonat ke polivinil klorida dan polipropilena.

Meningkatkan sifat mekanik: Dibandingkan dengan resin polimer, mineral non-logam memiliki kekerasan dan modulus yang lebih tinggi, dan permukaan aktifnya dapat dikombinasikan dengan rantai polimer, sehingga penambahan mineral non-logam yang tepat dapat secara efektif meningkatkan kekerasan plastik, modulus, kekuatan, dan lainnya. kinerja mesin.

Peningkatan kinerja tahan api: mineral non-logam memiliki keunggulan stabilitas termal yang baik, toksisitas rendah atau non-toksisitas, tidak ada gas korosif, tidak bermain selama penyimpanan, sulit untuk mengendap, efek tahan api tahan lama, dll., dan mereka memiliki bahan baku yang melimpah dan harga yang murah. Ini masih merupakan metode yang sederhana dan efektif untuk memecahkan masalah penghambatan api, asap rendah dan toksisitas rendah dari sejumlah besar plastik rekayasa yang mudah terbakar.

Peningkatan stabilitas: Plastik digunakan di berbagai lingkungan. Pengisi mineral non-logam dapat meningkatkan stabilitas plastik, seperti stabilitas termal, stabilitas listrik, ketahanan pelarut, dan ketahanan penuaan cahaya dan termal.

Fungsi: Setelah menambahkan sebagian besar pengisi, produk plastik memiliki fungsi khusus yang tidak mereka miliki sebelumnya. Hal ini karena komposisi kimia bahan pengisi memegang peranan penting. Misalnya, menambahkan grafit dapat meningkatkan konduktivitas dan ketahanan aus plastik.

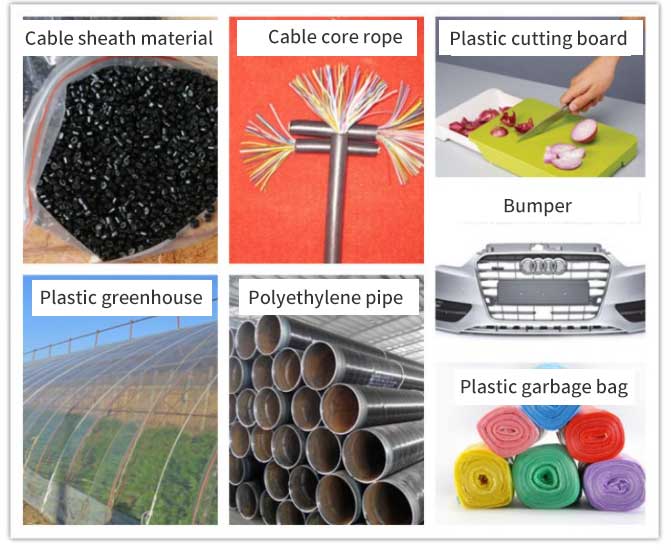

Penggunaan pengisi mineral dalam produk plastik

| produk plastik | Jenis pengisi yang digunakan | Menambahkan jumlah (phr) | memengaruhi |

| Pita polipropilen | Kalsium karbonat | 10~20 | Meningkatkan, memutihkan, meningkatkan kemampuan cetak |

| Tali polipropilen | Kalsium karbonat | 50~150 | Meningkatkan dan meningkatkan koefisien gesekan |

| Film polietilen | Kalsium karbonat | 40~50 | Inkremental dan ramah lingkungan |

| Pipa polietilen | Kalsium karbonat | 20~40 | Kenaikan |

| Pipa berliku polietilen, pipa bergelombang | Bedak | 20~40 | Meningkatkan kekakuan |

| Produk cetakan injeksi polipropilen | Kalsium karbonat, bedak talek | 40~50 | Ganti ABS, kurangi biaya |

| Film Rumah Kaca Polietilena | Bedak, Kaolin | 5~10 | Meningkatkan pelestarian panas |

| Kantong sampah polietilen | Kalsium karbonat | 40~50 | Tingkatkan pembakaran |

| Nampan makanan ringan polipropilen | Kalsium karbonat | 200 | Mengurangi biaya dan meningkatkan stabilitas |

| Bumper | Bedak | 20~30 | Pertahankan kekakuan dan tingkatkan ketahanan benturan |

| Suku cadang mobil dan peralatan rumah tangga | Bedak | 30~50 | Meningkatkan ketahanan panas |

| Bahan profil pintu dan jendela PVC | Kalsium karbonat | 10 | Meningkatkan ketangguhan dan membentuk kemampuan proses |

| pipa pvc | Kalsium karbonat | 20~60 | mengurangi biaya |

| Bahan busa PVC | Kalsium karbonat | 30~80 | Mengurangi biaya dan meningkatkan keseragaman |

| Papan dekoratif PVC | Kalsium karbonat | 200 | mengurangi biaya |

| Bahan selubung kabel | Kalsium karbonat | 10~15 | mengurangi biaya |

| Kulit buatan PVC | Kalsium karbonat | 10~60 | Tingkatkan, kurangi biaya |

| Tali inti kabel listrik | Kalsium karbonat | 180~200 | mengurangi biaya |

| Bahan selubung kabel daya isolasi tinggi | Kaolin yang dikalsinasi | 10~15 | Meningkatkan kekuatan isolasi listrik |

| Polipropilena mengkilap tinggi | Barium sulfat yang diendapkan | 40~50 | Pertahankan kilap permukaan plastik |

| Bahan selubung kabel rendah asap bebas halogen | Aluminium hidroksida, magnesium hidroksida | 150 | Tahan api, penindasan asap |

| Bilah kipas motor untuk mobil, dll. | Mika | 40~50 | Meningkatkan ketahanan panas |

| Kasing dan bagian dari AC, televisi, dll. | Kalsium karbonat, bedak talek | 40~60 | Kurangi biaya dan tingkatkan stabilitas dimensi |

Motivasi utama untuk menggunakan pengisi mineral adalah untuk mengurangi biaya bahan baku untuk produk plastik, sehingga harga adalah faktor utama yang mempengaruhi. Pengisi ukuran partikel kasar cenderung lebih murah daripada pengisi ukuran partikel halus. Tidak semua produk plastik cocok untuk penggunaan bahan pengisi mineral. Beberapa tidak cocok untuk digunakan, seperti produk transparan; beberapa disebabkan oleh masalah yang disebabkan oleh penggunaan pengisi mineral, seperti penambahan berat badan dan pewarnaan yang buruk.

Semakin kecil ukuran partikel pengisi mineral non logam, semakin baik sifat fisik dan mekanik plastik pengisi bila digunakan dengan benar. Namun, dalam kisaran yang diizinkan oleh tingkat teknis dan kondisi peralatan saat ini, ukuran partikel terlalu kecil, tetapi tidak mudah digunakan, tidak hanya harganya yang tinggi, tetapi juga mempengaruhi fluiditas proses pencetakan dan sifat mekanik dari bahan pengisi.

Semakin banyak perhatian diberikan pada fungsionalitas pengisi mineral non-logam. Oleh karena itu, ketika mengembangkan varietas baru pengisi mineral, pertama-tama kita harus mempertimbangkan fungsi baru apa yang dapat dibawanya ke bahan plastik.

Sumber artikel: Jaringan Bubuk China