Spheroidisasi Bubuk Powder

Dengan perkembangan aplikasi bubuk powder, persyaratan kinerjanya semakin tinggi, selain kandungan pengotor yang rendah, ukuran partikel yang lebih halus, dan distribusi ukuran partikel yang ketat, juga perlu memiliki morfologi partikel tertentu. Morfologi partikel memiliki pengaruh penting pada banyak sifat kelompok partikel, seperti luas permukaan spesifik, fluiditas, sifat pengisian, aktivitas kimia, dan adhesi serbuk.

Bubuk powder sferis, terutama bubuk powder yang sangat tersebar,, memiliki fluiditas yang baik karena struktur sferisnya, ditambah dengan dispersibilitasnya, luas permukaan spesifik yang lebih besar dan sifat fisik dan kimianya sendiri, jadikan itu berperan di lebih banyak bidang aplikasi.

Pengenalan teknologi spheroidization

(mengambil kasus kutub negatif karbon grafit sebagai contoh)

Bahan karbon saat ini merupakan bahan elektroda negatif utama yang digunakan dalam baterai lithium-ion, dan kinerjanya mempengaruhi kualitas, biaya, dan keamanan baterai lithium-ion.

Selain bahan baku dan formula proses yang dapat menentukan kinerja bahan elektroda negatif, itu juga merupakan salah satu faktor penting untuk menyediakan peralatan dan teknologi seperti penghancuran grafit karbon, spheroidization, membentuk, dan klasifikasi dengan kinerja yang stabil dan efisiensi tinggi dan hemat energi.

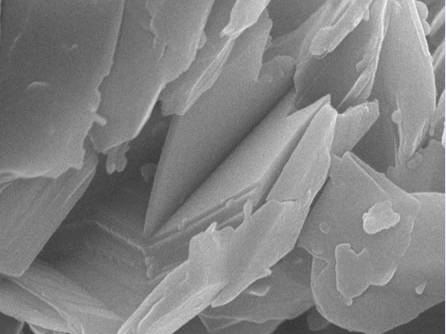

Tahap penghancuran

Apakah itu grafit buatan atau grafit alami, itu dihancurkan beberapa kali melalui beberapa set unit CSM710 (metode penamaan masing-masing produsen berbeda) menjadi bubuk D50:20μm. Menurut bahan baku yang berbeda, jumlah penghancuran berbeda: Misalnya, grafit alami serpihan besar umumnya dihancurkan 4-6 kali, dan grafit buatan umumnya dihancurkan 1 ~ 3 kali.

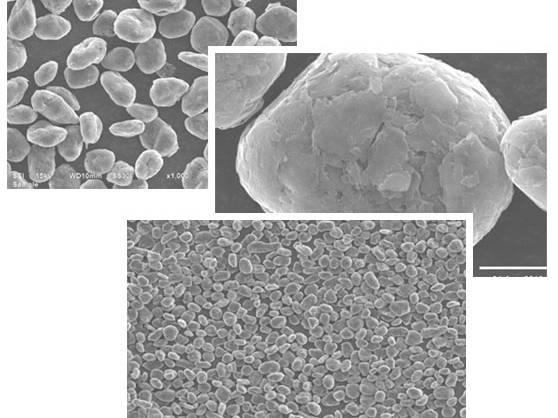

Tahap Spheroidization

Umumnya, cenderung menggunakan sistem yang terdiri dari CSM410+ pengklasifikasi turbo presisi tinggi horizontal untuk pembentukan. Pengklasifikasi digunakan untuk menghilangkan bubuk halus yang dihasilkan oleh pembentukan tepat waktu. Menurut bahan baku yang berbeda, jumlah pembentukannya berbeda. Grafit alami umumnya mengalami 8-12 kali pembentukan, dan grafit buatan umumnya mengalami 2 hingga 4 kali pembentukan.

Rencana proses spheroidization grafit serpihan alami

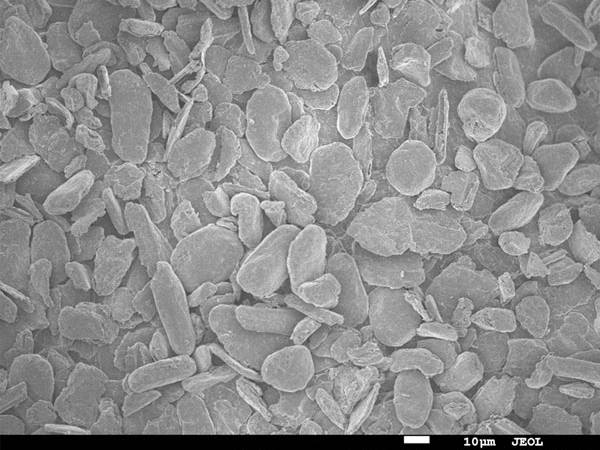

Bahan baku ditumbuk sangat halus oleh satu set mesin penggilingan khusus CSM710, dan ukuran partikel bahan baku dihaluskan menjadi bubuk halus dengan ukuran partikel D50: 21-23μm, yang nyaman untuk spheroidization di proses selanjutnya. Melalui mesin spheroidizing tipe CSM510 yang dilengkapi dengan unit proses seri classifier efisiensi tinggi tipe FW260, partikel disiapkan menjadi partikel grafit spheroidized dengan ukuran partikel D50: 19 -20μm, dan mesin spheroidizing tipe CSM410 dilengkapi dengan classifier efisiensi tinggi tipe FW230 unit seri ubah ukuran partikel menjadi D50: 15-17μm partikel grafit berbentuk kentang;

Rencana proses speroidisasi grafit buatan

Bahan baku dikirim secara seragam ke unit seri set tunggal pulverizer khusus tipe CSM710 melalui umpan sekrup untuk penghancuran ultra-halus, dan ukuran partikel bahan baku dihancurkan menjadi bubuk halus D50:23-25μm, yang nyaman untuk proses selanjutnya untuk menjadi spheroid. Melalui 3 set mesin spheroidizing tipe CSM510 yang dilengkapi dengan pengklasifikasi efisiensi tinggi tipe FW260 dan beberapa set unit proses seri, partikel disiapkan menjadi bubuk grafit dengan ukuran partikel D50: 19-21μm, dapatkan bahan grafit spheroidized berbentuk kentang yang diperlukan dan memenuhi syarat melalui modifikasi permukaan grafit khusus dan peralatan pembentukan.

Perbandingan ukuran partikel yang dihancurkan dari setiap simpul teknologi spheroidization grafit

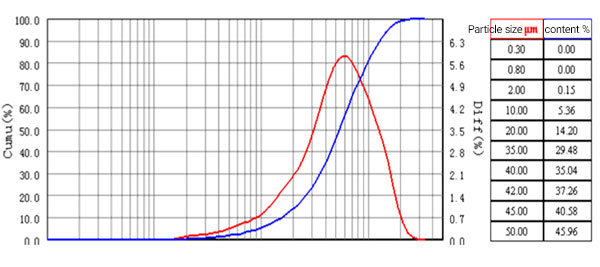

Bahan baku karbon grafit

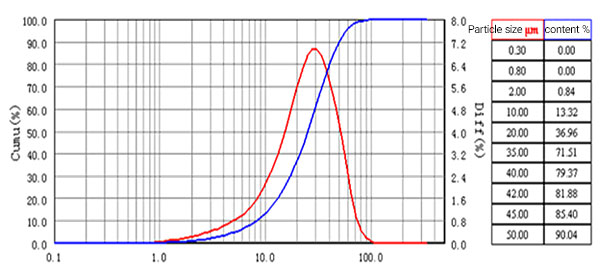

Ketik 710 setelah dihancurkan

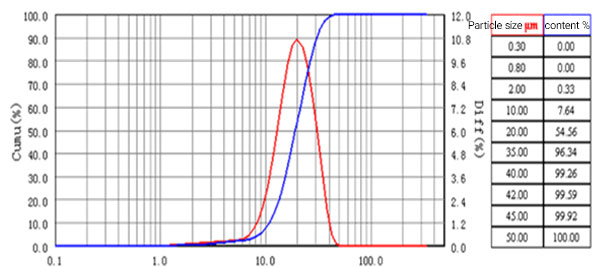

Setelah 510 tipe spheroidization

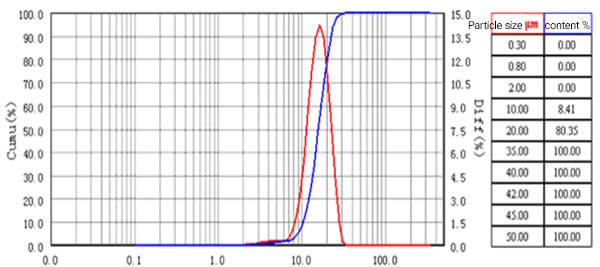

Setelah menyesuaikan bentuk dengan mesin 410

Penerapan beberapa bubuk bulat

Karena bubuk bulat memiliki kinerja yang lebih baik, banyak digunakan dalam teknologi baru, teknologi baru, dan produk baru.

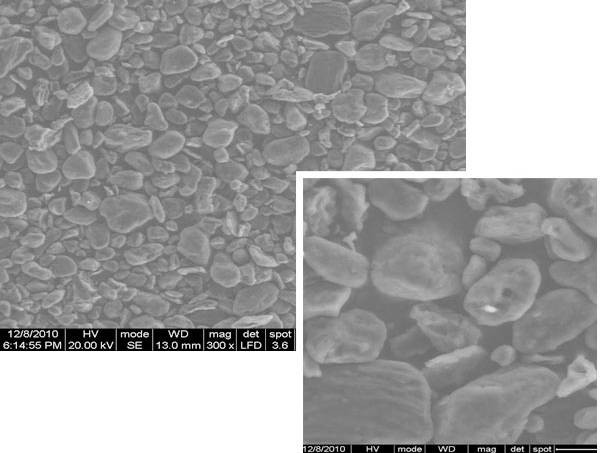

Aplikasi bubuk silika bulat

Saat ini, bubuk mikro silikon bulat banyak digunakan dalam kemasan sirkuit terpadu skala besar, dan secara bertahap digunakan di bidang teknologi tinggi seperti penerbangan, aerospace, bahan kimia halus, dan keramik khusus. Ini adalah pengisi penting dalam sistem resin epoksi, yang dapat mengurangi setidaknya 30% konsumsi resin epoksi memiliki prospek pasar yang baik.

Bubuk silika bulat memiliki keunggulan sebagai berikut:

1) Permukaan bubuk memiliki fluiditas yang baik, dan jumlah pengisian bubuk dapat ditingkatkan dalam kemasan sirkuit terpadu. Dengan cara ini, semakin kecil koefisien ekspansi termal, semakin baik kapasitas dielektrik, semakin lama umur perangkat elektronik yang dihasilkan, dan kinerja yang lebih baik;

2) Segel plastik yang terbentuk setelah spheroidization memiliki konsentrasi tegangan yang kecil, hasil yang tinggi, memperpendek siklus produksi, dan mengurangi kemungkinan kerusakan produk selama transportasi;

3) Morfologi permukaan partikel setelah spheroidization teratur, yang mengurangi keausan cetakan selama produksi dan pemrosesan produk jadi, mengurangi biaya, dan memperpanjang masa pakai cetakan.

Aplikasi bubuk titanium bulat berkinerja tinggi

Sebagai bahan logam ringan dan berkekuatan tinggi yang canggih, titanium banyak digunakan di bidang kedirgantaraan, industri otomotif, kimia, biomedis, dan bidang lainnya. Serbuk titanium bulat berkinerja tinggi memiliki karakteristik kebulatan tinggi, fluiditas yang baik, kepadatan longgar yang tinggi, kandungan oksigen rendah (<0,15%) dan ukuran partikel halus.Hal ini terutama digunakan dalam teknologi metalurgi serbuk canggih, teknologi manufaktur aditif laser, dan termal teknologi penyemprotan, dan bidang lainnya.

Aplikasi bubuk logam bulat

Bubuk logam bulat adalah bahan baku inti untuk pencetakan 3D logam. Dengan pesatnya perkembangan teknologi pencetakan 3D logam, pasar bubuk logam bulat akan mempertahankan tren pertumbuhan yang tinggi. Pada tahun 2016, ukuran pasar bubuk logam pencetakan 3D adalah sekitar AS $250 juta.

Aplikasi alumina bulat

1)Bubuk bulat memiliki cetakan kompresi dan karakteristik sintering yang baik, yang kondusif untuk produksi produk keramik berkualitas tinggi;

2)Sebagai bahan penggilingan dan pemolesan, alumina bulat dapat menghindari goresan;

3)Dalam industri petrokimia, bubuk alumina bulat dapat disesuaikan dengan menyesuaikan konfigurasi ukuran partikel untuk mengontrol ukuran pori dan distribusi partikel pembawa katalis;

4)Alumina bulat yang digunakan secara langsung sebagai katalis dapat mengurangi abrasi dan meningkatkan masa pakai katalis, sehingga mengurangi biaya produksi.