A importância dos pós para cerâmicas avançadas

A importância dos pós para a cerâmica avançada reflete-se diretamente na definição que as pessoas têm de cerâmica avançada.

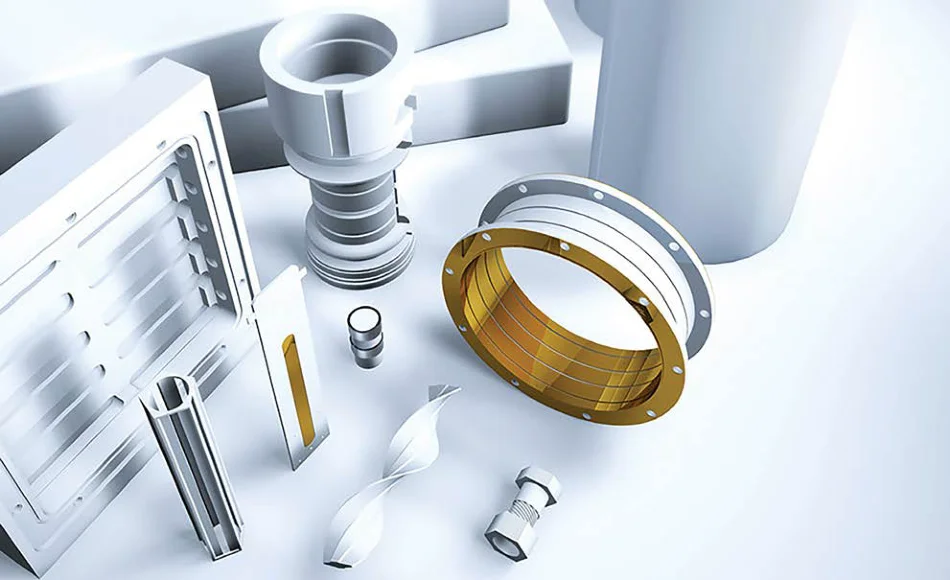

A definição geral de cerâmica avançada é: usar compostos inorgânicos ultrafinos, sintetizados artificialmente ou selecionados de alta pureza como matérias-primas, ter composição química precisa, tecnologia precisa de fabricação e processamento e design estrutural, e ter excelentes características mecânicas, acústicas, ópticas e térmicas. propriedades. As cerâmicas com propriedades elétricas, biológicas e outras são óxidos ou não óxidos compostos por elementos metálicos (Al, Zr, Ca, etc.) e elementos não metálicos (O, C, Si, B, etc.). Eles são compostos de ligações iônicas e ligações covalentes. Materiais cerâmicos colados em conjunto.

Em termos de composição química, geralmente se buscam dois aspectos: alta pureza e proporção precisa.

Em termos de alta pureza. A presença de impurezas pode, por vezes, afectar seriamente o desempenho dos produtos. Por exemplo, impurezas como silício, cálcio, ferro, sódio e potássio existem frequentemente na alumina de alta pureza. A presença de impurezas de ferro tornará o material sinterizado preto e escuro; impurezas de sódio e potássio afetarão as propriedades elétricas do material, causando a deterioração de suas propriedades elétricas; e as duas impurezas restantes farão com que os grãos do material cresçam de forma anormal durante o processo de sinterização. Em termos de cerâmica transparente, o impacto das impurezas é ainda maior. A presença de impurezas no pó cerâmico declarará diretamente a “cegueira” da cerâmica transparente. Isso ocorre porque as impurezas, como a segunda fase, são muito diferentes das propriedades ópticas do material do corpo cerâmico, muitas vezes causando centros de dispersão e absorção que reduzirão bastante a transmitância de luz da cerâmica. Em cerâmicas de nitreto, como nitreto de silício e nitreto de alumínio, a presença de impurezas de oxigênio pode levar a uma diminuição na condutividade térmica.

Em termos de proporção. Nas fórmulas de produção de cerâmica, na maioria das vezes não há necessidade de um único componente extremamente “de alta pureza”, mas alguns materiais auxiliares, como auxiliares de sinterização, são frequentemente adicionados. Neste caso, a dosagem precisa é o requisito mais básico, pois diferentes composições químicas e conteúdos terão um impacto decisivo no desempenho do produto.

Composição de fases

Geralmente, é necessário que o pó tenha a mesma fase física do produto cerâmico, tanto quanto possível, e não se espera que ocorra mudança de fase durante o processo de sinterização. Embora às vezes a mudança de fase possa de fato promover a densificação da cerâmica, na maioria dos casos, a ocorrência da mudança de fase não conduz à sinterização da cerâmica.

Tamanho e morfologia das partículas

De modo geral, quanto mais finas forem as partículas, melhor. Porque de acordo com a teoria de sinterização existente, a velocidade da densidade do corpo é inversamente proporcional ao tamanho do pó (ou ao seu tamanho até uma determinada potência). Quanto menores as partículas, mais propício à sinterização. Por exemplo, devido à sua alta área superficial específica, o pó ultrafino de nitreto de alumínio aumentará a força motriz de sinterização durante o processo de sinterização e acelerará o processo de sinterização.

A melhor fluidez do pó cerâmico com formato regular terá um impacto positivo na posterior moldagem e sinterização. O processo de granulação visa permitir que o pó forme uma forma esférica sob a ação do ligante, o que também mostra indiretamente que o pó cerâmico esférico desempenha um papel positivo na melhoria da densidade da cerâmica durante os processos de moldagem e sinterização.

Uniformidade

A uniformidade do pó é facilmente esquecida, mas na verdade a sua importância é mais importante que os aspectos anteriores. Ou seja, o desempenho dos aspectos anteriores é muito importante para ver a sua uniformidade.

O mesmo vale para o tamanho das partículas. O tamanho de partícula fino é importante, mas se o tamanho médio de partícula for apenas fino e a distribuição for irregular ou muito ampla, será extremamente prejudicial para a sinterização da cerâmica. Como partículas de tamanhos diferentes têm velocidades de sinterização diferentes, as áreas com partículas mais grossas provavelmente não serão densas. Ao mesmo tempo, partículas grossas também podem se tornar o núcleo do crescimento anormal dos grãos. Por fim, a cerâmica não só necessita ser densificada a uma temperatura mais elevada, mas também apresenta uma microestrutura irregular, afetando seriamente o seu desempenho.