La importancia de los polvos para la cerámica avanzada

La importancia de los polvos para la cerámica avanzada se refleja directamente en la definición que la gente tiene de cerámica avanzada.

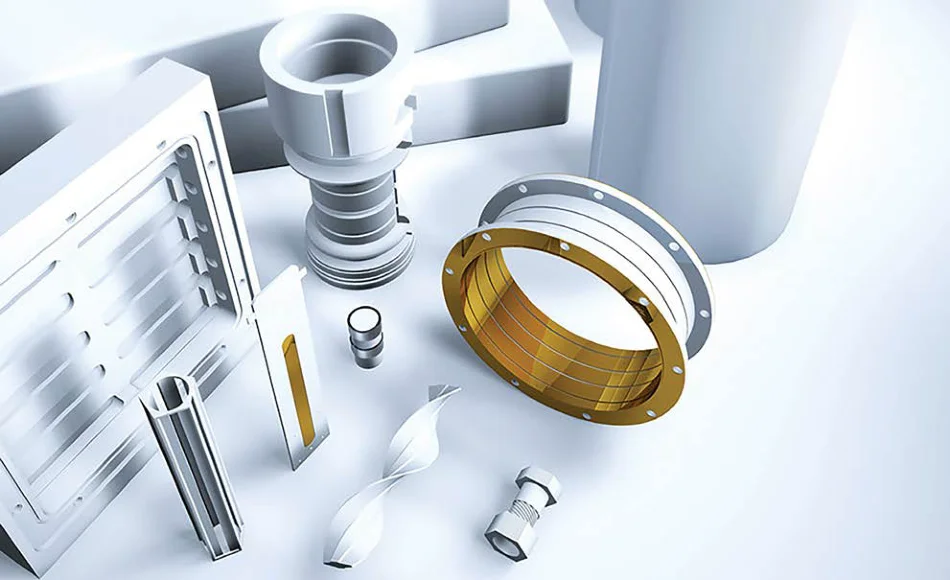

La definición general de cerámica avanzada es: utilizar compuestos inorgánicos seleccionados o sintetizados artificialmente ultrafinos y de alta pureza como materias primas, tener una composición química precisa, tecnología de fabricación y procesamiento precisa y diseño estructural, y tener excelentes características mecánicas, acústicas, ópticas y térmicas. propiedades. Las cerámicas con propiedades eléctricas, biológicas y de otro tipo son óxidos o no óxidos compuestos de elementos metálicos (Al, Zr, Ca, etc.) y elementos no metálicos (O, C, Si, B, etc.). Están compuestos por enlaces iónicos y enlaces covalentes. Materiales cerámicos unidos entre sí.

En términos de composición química, generalmente se persiguen dos aspectos: alta pureza y proporción precisa.

En términos de alta pureza. En ocasiones, la presencia de impurezas puede afectar gravemente el rendimiento de los productos. Por ejemplo, en la alúmina de alta pureza suelen existir impurezas como silicio, calcio, hierro, sodio y potasio. La presencia de impurezas de hierro hará que el material sinterizado se vuelva negro y oscuro; las impurezas de sodio y potasio afectarán las propiedades eléctricas del material, provocando que sus propiedades eléctricas se deterioren; y las dos impurezas restantes harán que los granos del material crezcan de forma anormal durante el proceso de sinterización. En el caso de las cerámicas transparentes, el impacto de las impurezas es aún mayor. La presencia de impurezas en el polvo cerámico declarará directamente la «ceguera» de la cerámica transparente. Esto se debe a que las impurezas, como segunda fase, son muy diferentes de las propiedades ópticas del material del cuerpo cerámico, lo que a menudo provoca que los centros de dispersión y absorción reduzcan en gran medida la transmitancia de luz de la cerámica. En cerámicas de nitruro como el nitruro de silicio y el nitruro de aluminio, la presencia de impurezas de oxígeno puede provocar una disminución de la conductividad térmica.

En términos de proporción. En las fórmulas de producción de cerámica, la mayoría de las veces no es necesario un componente único de «alta pureza», pero a menudo se añaden algunos materiales auxiliares, como coadyuvantes de sinterización. En este caso, una dosificación precisa es el requisito más básico, porque las diferentes composiciones y contenidos químicos tendrán un impacto decisivo en el rendimiento del producto.

Composición de fases

Generalmente, se requiere que el polvo tenga la misma fase física que el producto cerámico tanto como sea posible, y no se espera que ocurra un cambio de fase durante el proceso de sinterización. Aunque a veces el cambio de fase puede promover la densificación de la cerámica, en la mayoría de los casos, la aparición del cambio de fase no favorece la sinterización de la cerámica.

Tamaño y morfología de las partículas.

En términos generales, cuanto más finas sean las partículas, mejor. Porque según la teoría de sinterización existente, la velocidad de densidad del cuerpo es inversamente proporcional al tamaño del polvo (o su tamaño a una determinada potencia). Cuanto más pequeñas sean las partículas, más propicias para la sinterización. Por ejemplo, debido a su alta superficie específica, el polvo de nitruro de aluminio ultrafino aumentará la fuerza impulsora de la sinterización durante el proceso de sinterización y acelerará el proceso de sinterización.

La mejor fluidez del polvo cerámico con forma regular tendrá un impacto positivo en el posterior moldeado y sinterización. El proceso de granulación permite que el polvo adopte una forma esférica bajo la acción del aglutinante, lo que también muestra indirectamente que el polvo cerámico esférico desempeña un papel positivo en la mejora de la densidad de la cerámica durante los procesos de moldeo y sinterización.

Uniformidad

La uniformidad del polvo se pasa fácilmente por alto, pero en realidad su importancia es más importante que los aspectos anteriores. Es decir, el desempeño de los aspectos anteriores es muy importante para ver su uniformidad.

Lo mismo ocurre con el tamaño de las partículas. El tamaño de partícula fino es importante, pero si el tamaño promedio de partícula es sólo fino y la distribución es desigual o muy amplia, será extremadamente perjudicial para la sinterización de cerámica. Debido a que las partículas de diferentes tamaños tienen diferentes velocidades de sinterización, es poco probable que las áreas con partículas más gruesas sean densas. Al mismo tiempo, las partículas gruesas también pueden convertirse en el núcleo de un crecimiento anormal del grano. Finalmente, la cerámica no sólo necesita ser densificada a una temperatura más alta, sino que también tiene una microestructura desigual, lo que afecta seriamente su rendimiento.