Visão geral da tecnologia de esferoidização de grafite para ânodo de carbono usado na indústria de bateria de lítio

- Os materiais do ânodo da bateria de íon de lítio incluem grafite natural em flocos, microesferas de carbono mesofase e grafite artificial à base de coque de petróleo.

- O material de carbono é o principal material anódico usado hoje em dia nas baterias de íon-lítio, e seu desempenho afeta a qualidade, o custo e a segurança das baterias de íon-lítio.

- Como melhorar a segurança das baterias de íon de lítio, especialmente como desenvolver materiais de eletrodo negativo que atendam aos requisitos de baterias de energia, é uma preocupação para as empresas de materiais.

- Para determinar o desempenho do material do ânodo, além das matérias-primas e formulações do processo, a tecnologia do equipamento para proporcionar desempenho estável e eficiência energética da trituração, esferonização, moldagem e classificação de grafite de carbono é também um dos fatores importantes.

Fase de trituração:

Tanto a grafite artificial quanto a grafite natural são esmagadas várias vezes por vários conjuntos de unidades CSM710 (nomenclatura diferente para cada fabricante) para se tornar um pó de cerca de D50:20μm. Dependendo da matéria prima, o número de tempos de trituração varia: por exemplo, a grafite natural em larga escala é geralmente triturada 4~6 vezes, enquanto a grafite artificial é geralmente triturada 1~3 vezes.

Fase de esferoidificação:

A modelagem é geralmente preferida a um sistema composto por um turbo classificador horizontal de alta precisão CSM410+, que é usado para bombear o pó fino produzido pela modelagem a tempo. Dependendo da matéria prima, o número de moldagens é diferente, a grafite natural geralmente sofre 8~12 vezes de moldagem, e a grafite artificial geralmente sofre 2~4 vezes de moldagem.

(Após a prática de processo de longo prazo, exploramos e otimizamos diferentes esquemas de processo de esferoidização para grafite em flocos natural e grafite artificial, para sua referência.)

Esquema do processo de esferonização de grafite em flocos naturais

A matéria prima é triturada ultrafina por um único conjunto de moinho especial CSM710, e a matéria prima é triturada a um micro pó com tamanho de partícula D50:21-23μm, o que é fácil de fazer a esferoidização no processo seguinte. Através do processo do esferoidificador CSM510 equipado com a unidade tandem do classificador de alta eficiência FW260, as partículas são preparadas em partículas de grafite esferoidizada de tamanho de partícula D50:1920μm, que são transportadas através do fluxo de ar e entram no esferoidificador CSM410 equipado com a unidade tandem do classificador de alta eficiência FW230 para transformar o tamanho de partícula em partículas de grafite em forma de potássio de D50:15-17μm.

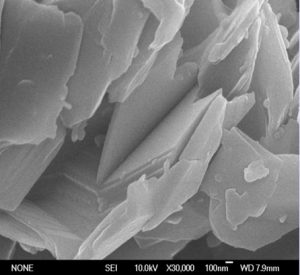

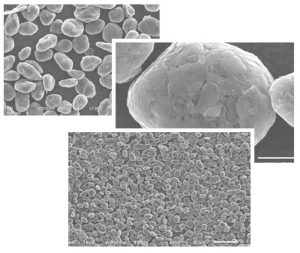

(A imagem à esquerda é a matéria-prima da grafite em flocos, e a imagem à direita é o produto após a esferoidização da grafite em flocos)

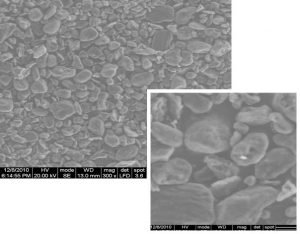

Esquema do processo de esferoidização artificial de grafite

A matéria-prima é alimentada uniformemente a um único conjunto de trituradores especiais em tandem CSM710 para britagem ultra-fina, e a granulometria da matéria-prima é triturada a um micro pó com tamanho de partícula D50:23-25μm, o que é fácil de fazer a esferoidização no processo seguinte. Através de 3 conjuntos de esferoidizer CSM510 configurado com o classificador de alta eficiência FW260 vários conjuntos de processo de unidade tandem, as partículas serão preparadas em micro pó de grafite com tamanho de partícula D50:19-21μm, e o material de grafite esferoidizado do tipo batata qualificado necessário será obtido através de equipamentos especiais de modificação e modelagem da superfície de grafite.

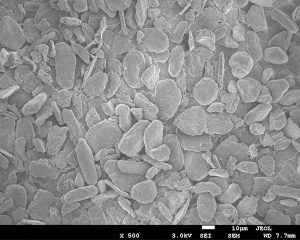

(A imagem à esquerda é a matéria-prima de carbono da grafite artificial, e a imagem à direita é o produto após moldar a matéria-prima de grafite artificial)

Comparação da tecnologia de esferoidização de grafite com o tamanho da partícula triturada em cada nó

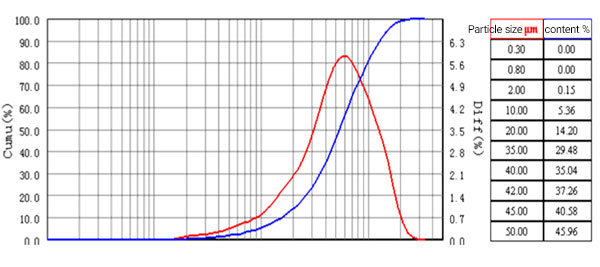

Matéria-prima de carbono grafite

Matéria-prima de carbono grafite

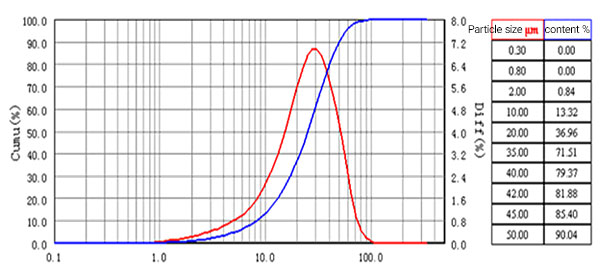

Após a trituração Tipo 710

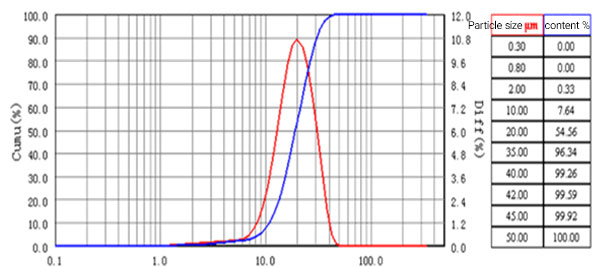

Após a esferoidização tipo 510

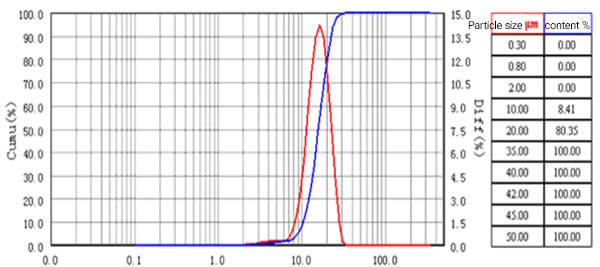

Após a moldagem tipo 410