Oбщие сведения о технологии сфероидизации графита для отрицательных полюсов, применяемых в отрасли литиевых аккумуляторов

- Анодные материалы литий-ионных аккумуляторов включают чешуйчатый природный графит, мезофазные углеродные микросферы и искусственный графит на основе нефтяного кокса.

- Углеродный материал в настоящее время является основным материалом отрицательного электрода, используемым в литий-ионных батареях, и его характеристики влияют на качество, стоимость и безопасность литий-ионных батарей.

- Как повысить безопасность литий-ионных аккумуляторов, особенно как разработать материалы для отрицательных электродов, отвечающие требованиям силовых аккумуляторов, является проблемой для компаний, производящих материалы.

- Помимо сырья и технологических формул, которые определяют характеристики отрицательных электродов, важными факторами также выступают дробление угольного графита, сфероидизация, формование и сортировка, высокая эффективность и сохранение энергии.

Этап дробления:

Будь то искусственный графит или природный графит, его многократно измельчают с помощью нескольких наборов CSM710 (метод наименования у каждого производителя разный), чтобы получить порошок D50: 20 мкм. В зависимости от сырья количество измельчений также разнится: например, крупномасштабный природный графит обычно дробится от 4 до 6 раз, а искусственный графит обычно измельчается от 1 до 3 раз.

Сферический этап:

Как правило, для формовки они используют систему, состоящую из горизонтальных высокоточных турбо-сортировщиков CSM410 +. В зависимости от сырья количество формирований также различается: природный графит обычно подвергается 8-12-кратному формированию, а искусственный графит обычно подвергается 2-4-кратному формованию.

(После многолетней практики мы исследовали и оптимизировали различные схемы процесса сфероидизации для природного чешуйчатого графита и искусственного графита для вашей справки.)

План процесса сфероидизации природного чешуйчатого графита

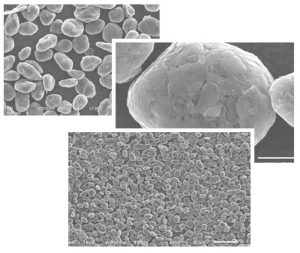

Сырье поддается мелкому измельчению с помощью комплекта специальной мельницы CSM710, а сырьяе измельчается до мелкого порошка с размером D50: 21-23 мкм, что удобно для дальнейшего процесса сфероидизации. С помощью сфероидизирующей машины типа CSM510, оснащенной серийным блоком высокоэффективного классификатора типа FW260, частицы преобразуются в частицы сфероидизированного графита с размером D50: 1920 мкм, а сфероидизирующая машина типа CSM410 оснащена высокоэффективным сортировщиком типа FW230, который преобразовывает размер частиц в D50: частицы графита в форме картофеля 15-17 мкм;

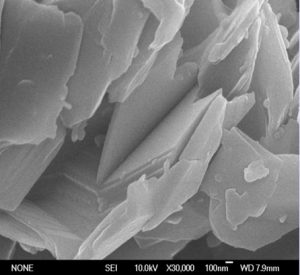

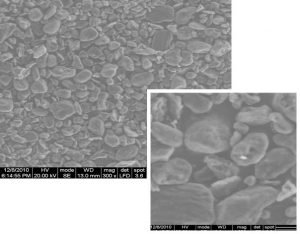

(Изображение слева — это сырье чешуйчатого графита, а изображение справа — продукт после сфероидизации чешуйчатого графита.)

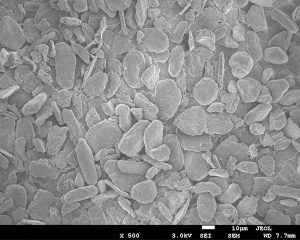

Сфероидизация искусственного графита

Сырье равномерно через спиральную систему подачи отправляется в серийную дробилку CSM710 для ультрамелкого измельчения, где частицы порошка измельчаются до D50: 23-25 мкм, что позволяет производить процесс сфероидизации. С помощью 3 комплектов сфероидизаторов типа CSM510, оснащенных высокоэффективными сортировщиками типа FW260 и последующих технологических процессов, частицы преобразуются в графитовый порошок размером D50: 19-21 мкм. на специальном оборудовании для модификации и формовки поверхности графита.

(Изображение слева — это сырье из искусственного графита, углерод, а изображение справа — продукт после формования сырья из искусственного графита.)

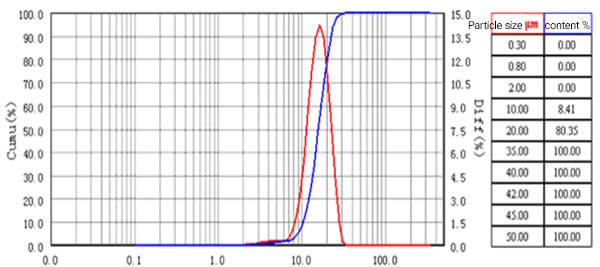

Сравнение крупности измельченных частиц каждого этапа сфероидизации графита

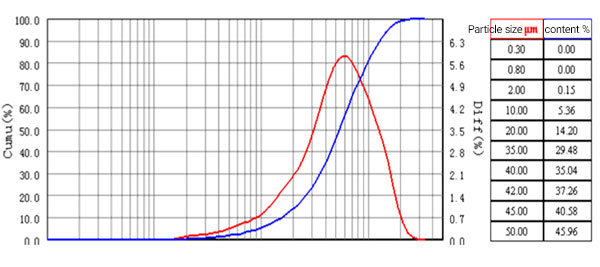

Графит – сырьевой материал

Графит – сырьевой материал

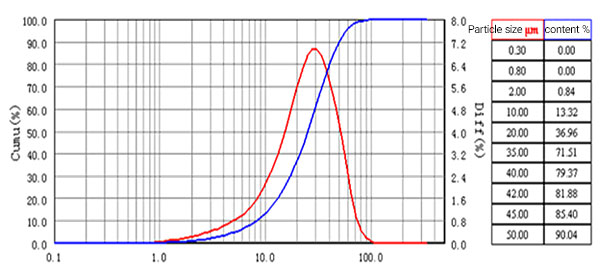

Модель 710 после дробления

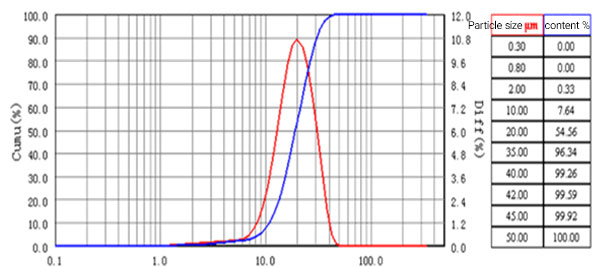

Модель 510 после сфероидизации