Процесс и применение порошковой металлургии

Порошковая металлургия — это технологический процесс получения металла или использования металлического порошка (или смеси металлического порошка и неметаллического порошка) в качестве сырья, формовки и спекания для производства металлических материалов, композиционных материалов и различных видов продукции.

Промышленность продуктов порошковой металлургии в широком смысле включает в себя инструменты из железа и камня, твердый сплав, магнитные материалы и продукты порошковой металлургии. Отрасль продуктов порошковой металлургии в узком смысле относится только к продуктам порошковой металлургии, включая детали порошковой металлургии (большинство из них), маслосодержащие подшипники и изделия для литья металлов под давлением.

Характеристики процесса порошковой металлургии

По сравнению с другими процессами, коэффициент использования материала порошковой металлургии является самым высоким, достигая 95%, а энергопотребление деталей является самым низким!

Плотность продуктов, таких как пористые материалы, материалы высокой плотности и т. Д., Можно регулировать; однородная микроструктура, отсутствие сегрегации компонентов; почти формование, коэффициент использования сырья> 95%; меньше и без резки, только 40-50% обработки резки; группа материалов Элемент управляемый, что способствует приготовлению композиционных материалов; получение нерастворимых металлов, керамических материалов и ядерных материалов.

Основной процесс порошковой металлургии

Основным процессом порошковой металлургии является получение порошка → смешивание → формовка → спекание → вибрационное измельчение → вторичная обработка → термообработка → обработка поверхности → контроль качества → готовый продукт.

Мукомольный помол

Мукомольный помол — это процесс превращения сырья в порошок. Обычно используемые методы измельчения включают механические и физико-химические методы.

Механический метод не изменяет химический состав сырья и подготавливает порошок путем резки / измельчения металла, чтобы разделить материал для создания новой границы раздела. Механический метод может уменьшить или увеличить размер частиц порошка, и металлический порошок будет затвердевать после измельчения, но форма порошка неправильная, и текучесть порошка становится плохой.

Физико-химический метод заключается в приготовлении порошка из жидкого металла с помощью таких физических методов, как охлаждение и распыление; кроме того, его также можно получить восстановлением оксидов и солей металлов восстановителями на основе химических реакций, таких как восстановление и диссоциация. Технология распыления порошка может эффективно уменьшить сегрегацию компонентов сплава, поэтому состав полученного порошка сплава является относительно однородным. Поскольку в способе распыления водой в качестве распылительной среды используется вода с более высокой плотностью, форма получаемого порошка обычно имеет неправильную форму.

Твердые частицы размером более 0,001 мм и менее 1 мм называются порошками. Обычно форма частиц порошка включает сферическую, почти сферическую, многоугольную, чешуйчатую, дендритную, неправильную, пористую губчатую форму и форму бабочки.

Смешивание

Смешивание — это процесс смешивания различных требуемых порошков в определенной пропорции и их гомогенизации для получения зеленого порошка. Он делится на три типа: сухой, полусухой и мокрый, смеситель с двойным конусом, смеситель V-типа, смесители с двойным движением используются для различных требований.

Смешивание порошка неравномерное, процесс формования легко расслаивается и ломается, процесс спекания легко разрушается и деформируется, а механические свойства, такие как твердость и плотность продукта, не соответствуют требованиям.

Формирование

Формование — это процесс помещения однородно перемешанной смеси в пресс-форму и прессование ее в заготовку определенной формы, размера и плотности под давлением 15-600 МПа. Есть два метода формовки под давлением и формовки без давления. Формование под давлением Наиболее широко используется компрессионное формование.

Спекание

Спекание — ключевой процесс в порошковой металлургии, и сформированная прессовка спекается для получения требуемых конечных физико-механических свойств.

Спекание делится на единичное спекание и многокомпонентное спекание. Помимо обычного спекания, различают рыхлое спекание, метод погружения и метод горячего прессования.

Спекание отличается от плавления металла, по крайней мере, один элемент все еще находится в твердом состоянии во время спекания. В процессе спекания частицы порошка подвергаются ряду физических и химических процессов, таких как диффузия, перекристаллизация, сварка плавлением, компаундирование и растворение, и становятся металлургическими продуктами с определенной пористостью.

Постобработка

Обработка после спекания может осуществляться различными методами в соответствии с различными требованиями к продукту. Такие, как чистовая обработка, погружение в масло, механическая обработка, термообработка и гальваника, паровая обработка и т. Д. Кроме того, в последние годы для обработки материалов порошковой металлургии после спекания также были применены некоторые новые процессы, такие как прокатка и ковка. достигли идеальных результатов.

- Пропитка

Используйте капиллярное явление пористости спеченных деталей, которые необходимо погрузить в различные жидкости. Для смазки его можно смочить в смазочном масле; для повышения прочности и антикоррозионной способности его можно пропитать медным раствором; для защиты поверхности его можно пропитать смолой или лаком.

- Обработка паром

Наличие пор в изделиях порошковой металлургии затрудняет защиту поверхности. Обработка воронением паром очень важна для счетчиков, изделий военной промышленности и порошковой металлургии, требующих защиты от коррозии, и может улучшить стойкость к ржавчине и герметичность зазоров деталей порошковой металлургии.

- Давление на холодной поверхности

Для повышения точности размеров деталей и уменьшения шероховатости поверхности можно использовать формование; для увеличения плотности деталей можно использовать многократное прессование; для изменения формы деталей можно использовать тонкое прессование.

- Термическая обработка

Из-за наличия пор для продуктов с пористостью более 10% не следует использовать жидкую науглероживание или нагревание в соляной ванне для предотвращения погружения солевого раствора в поры и возникновения внутренней коррозии; для продуктов с пористостью менее 10% его можно использовать с обычной сталью. Те же методы термообработки, такие как общая закалка, закалка науглероживанием, закалка с нитроцементацией и т.д .; термическая обработка может улучшить прочность и твердость изделий на основе железа.

Применение порошковой металлургии

Спектр применения продуктов порошковой металлургии очень широк: от общего машиностроения до прецизионных инструментов, от аппаратных средств до крупногабаритного оборудования, от электронной промышленности до производства двигателей, от гражданской промышленности до военной промышленности, от общих технологий до передовых высоких технологий. технология. Фигура металлургического мастерства.

Материалы порошковой металлургии можно разделить на пористые материалы порошковой металлургии, структурные детали порошковой металлургии, антифрикционные материалы порошковой металлургии, материалы для инструментов и штампов порошковой металлургии, фрикционные материалы порошковой металлургии, электромагнитные материалы порошковой металлургии, высокотемпературные материалы порошковой металлургии и т. Д.

Типичное применение: автомобильная промышленность

Седла клапанов, направляющие клапана, VCT, звездочки и т. Д. Из порошковой металлургии могут обладать высокой прочностью, высокой износостойкостью и отличной термостойкостью. Такие как седла впускных и выпускных клапанов, шестерни.

Типичное применение: аэрокосмическая промышленность.

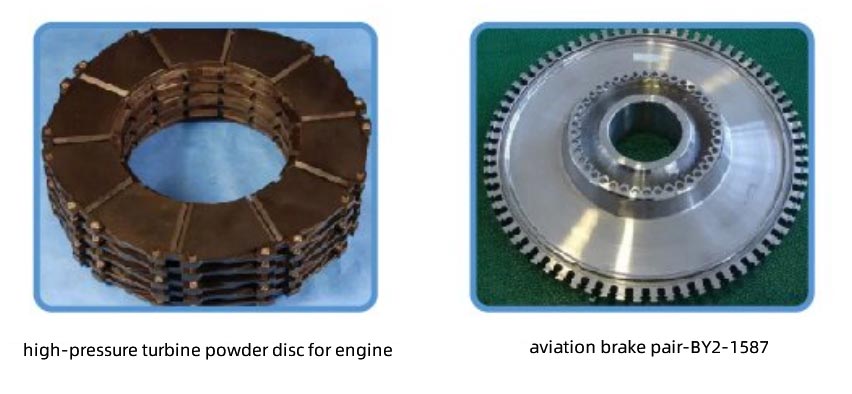

Специальные функциональные материалы используются в основном для вспомогательных машин, приборов и бортового оборудования самолетов и двигателей. Высокотемпературные и высокопрочные конструкционные материалы в основном используются для изготовления важных конструктивных элементов авиационных двигателей. Такие как порошковый диск турбины высокого давления для двигателя, авиационная тормозная пара-BY2-1587.

Типичное применение: электроника

Такие как кнопка отключения звука, кнопка питания, кнопки громкости плюс и минус, лоток для SIM-карты, разъем для кабеля передачи данных 8PIN, встроенные ножки N41, встроенный ротор вибрационного двигателя.

Направление развития порошковой металлургии

Технология порошковой металлургии развивается в направлении высокой плотности, высокой производительности, интеграции и низкой стоимости. Подробности следующие:

1.Типичные сплавы на основе железа будут развиваться в крупносерийные прецизионные изделия и высококачественные конструкционные детали.

2. Изготовить высокопроизводительный сплав с однородной микроструктурой, труднообрабатываемый и полностью плотный.

3. Процесс усиленного уплотнения используется для производства специальных сплавов, которые обычно содержат составы смешанных фаз.

4. Производство неоднородных материалов, аморфных, микрокристаллических или метастабильных сплавов.

5. Обработка уникальных и необщих составных частей по форме или составу.

Источник статьи: China Powder Network