Proses dan aplikasi metalurgi serbuk

Metalurgi serbuk adalah teknologi proses penyiapan logam atau penggunaan serbuk logam (atau campuran serbuk logam dan serbuk nonlogam) sebagai bahan baku, pembentukan dan sintering, untuk menghasilkan bahan logam, bahan komposit dan berbagai jenis produk.

Industri produk metalurgi serbuk dalam arti luas meliputi peralatan besi dan batu, semen karbida, material magnetik dan produk metalurgi serbuk. Industri produk metalurgi serbuk dalam arti sempit hanya mengacu pada produk metalurgi serbuk, termasuk bagian metalurgi serbuk (sebagian besar), bantalan bantalan minyak dan produk cetakan injeksi logam.

Karakteristik proses metalurgi serbuk

Dibandingkan dengan proses lain, tingkat pemanfaatan material metalurgi serbuk adalah yang tertinggi, mencapai 95%, dan konsumsi energi suku cadang adalah yang terendah!

Kepadatan produk dapat dikontrol, seperti bahan berpori, bahan berdensitas tinggi, dll .; struktur mikro seragam, tidak ada pemisahan komponen; bentuk dekat, tingkat pemanfaatan bahan baku> 95%; kurang dan tidak ada pemotongan, hanya 40-50% dari proses pemotongan; kelompok material Elemen dapat dikontrol, yang kondusif untuk persiapan material komposit; persiapan logam tidak larut, bahan keramik dan bahan nuklir.

Proses dasar metalurgi serbuk

Proses dasar metalurgi serbuk adalah pembuatan serbuk → pencampuran → pembentukan → sintering → penggilingan getaran → pemrosesan sekunder → perlakuan panas → perawatan permukaan → pemeriksaan kualitas → produk jadi.

penggilingan tepung

Penggilingan tepung adalah proses pembuatan bahan baku menjadi bubuk. Metode penggilingan yang umum digunakan meliputi metode mekanis dan fisik dan kimia.

Metode mekanis tidak mengubah komposisi kimia bahan baku, dan menyiapkan bubuk dengan memotong/menggiling logam untuk memisahkan bahan untuk membuat antarmuka baru. Metode mekanis dapat mengurangi atau meningkatkan ukuran partikel bubuk, dan bubuk logam akan mengeras setelah penggilingan, tetapi bentuk bubuk tidak teratur dan fluiditas bubuk menjadi buruk.

Metode fisik dan kimia adalah membuat bubuk logam cair dengan metode fisik seperti pendinginan dan atomisasi; selain itu, juga dapat dibuat dengan mereduksi oksida logam dan garam dengan zat pereduksi berdasarkan reaksi kimia seperti reduksi dan disosiasi. Teknologi bubuk atomisasi dapat secara efektif mengurangi pemisahan komponen paduan, sehingga komposisi bubuk paduan yang diperoleh relatif seragam. Karena metode atomisasi air menggunakan air dengan kepadatan lebih tinggi sebagai media atomisasi, bentuk serbuk yang diperoleh umumnya tidak beraturan.

Partikel padat dengan ukuran lebih besar dari 0,001 mm dan kurang dari 1 mm disebut serbuk. Secara umum, bentuk partikel serbuk meliputi bentuk spherical, hampir spherical, polygonal, flake, dendritic, irregular, porous sponge, dan butterfly.

Mencampur

Pencampuran adalah proses pencampuran berbagai bubuk yang dibutuhkan dalam proporsi tertentu, dan homogenisasi mereka untuk membuat bubuk hijau. Ini dibagi menjadi tiga jenis: kering, semi-kering, dan basah, mixer kerucut ganda, mixer tipe-V, Mixer gerak ganda digunakan untuk kebutuhan yang berbeda.

Pencampuran bubuk tidak seragam, proses pembentukan mudah delaminasi dan patah, proses sintering mudah pecah dan berubah bentuk, dan sifat mekanik seperti kekerasan dan kepadatan produk tidak memenuhi persyaratan.

Membentuk

Forming adalah proses memasukkan campuran yang tercampur merata ke dalam cetakan kompresi dan menekannya menjadi parison dengan bentuk, ukuran dan densitas tertentu di bawah tekanan 15-600 MPa. Ada dua metode pembentukan tekanan dan pembentukan non-tekanan. Pembentukan tekanan Yang paling banyak digunakan adalah cetakan kompresi.

Sintering

Sintering adalah proses kunci dalam proses metalurgi serbuk, dan kompak yang terbentuk disinter untuk mendapatkan sifat fisik dan mekanik akhir yang diperlukan.

Sintering dibagi menjadi sintering unit dan sintering multi-komponen. Selain sintering biasa, ada sintering lepas, metode perendaman, dan metode pengepresan panas.

Sintering berbeda dengan peleburan logam, setidaknya satu elemen masih dalam keadaan padat selama sintering. Selama proses sintering, partikel serbuk mengalami serangkaian proses fisik dan kimia seperti difusi, rekristalisasi, pengelasan fusi, peracikan, dan disolusi, dan menjadi produk metalurgi dengan porositas tertentu.

Pengolahan pasca

Perawatan setelah sintering dapat mengadopsi berbagai metode sesuai dengan kebutuhan produk yang berbeda. Seperti finishing, oil immersion, machining, heat treatment dan electroplating, steam treatment, dll. Selain itu, dalam beberapa tahun terakhir, beberapa proses baru seperti rolling dan forging juga telah diterapkan pada pengolahan bahan metalurgi serbuk setelah sintering, dan telah mencapai hasil yang ideal.

- Impregnasi

Gunakan fenomena kapiler porositas bagian yang disinter untuk direndam dalam berbagai cairan. Untuk tujuan pelumasan, dapat direndam dalam minyak pelumas; untuk meningkatkan kekuatan dan kemampuan anti-korosi, dapat direndam dalam larutan tembaga; untuk perlindungan permukaan, dapat direndam dalam resin atau pernis.

- Perawatan uap

Karena adanya pori-pori pada produk metalurgi serbuk, hal ini menyebabkan kesulitan pada perlindungan permukaan. Perawatan kebiruan uap sangat penting untuk meter, industri militer dan produk metalurgi serbuk dengan persyaratan anti-korosi, dan dapat meningkatkan ketahanan karat dan celah kedap udara dari bagian metalurgi serbuk.

- Tekanan permukaan dingin

Untuk meningkatkan akurasi dimensi bagian dan mengurangi kekasaran permukaan, dapat digunakan pembentukan; untuk meningkatkan kepadatan bagian, beberapa penekanan dapat digunakan; untuk mengubah bentuk bagian, pengepresan halus dapat digunakan.

- Perawatan panas

Karena adanya pori-pori, untuk produk dengan porositas lebih besar dari 10%, karburasi cair atau pemanasan penangas garam tidak boleh digunakan untuk mencegah larutan garam masuk ke dalam pori-pori dan menyebabkan korosi internal; untuk produk dengan porositas kurang dari 10%, dapat digunakan dengan baja umum Metode perlakuan panas yang sama, seperti pendinginan keseluruhan, pendinginan karburasi, pendinginan karbonitriding, dll .; perlakuan panas dapat meningkatkan kekuatan dan kekerasan produk berbasis besi.

Aplikasi metalurgi serbuk

Rentang aplikasi produk metalurgi serbuk sangat luas, mulai dari manufaktur mesin umum hingga instrumen presisi, dari peralatan perangkat keras hingga mesin skala besar, dari industri elektronik hingga manufaktur motor, dari industri sipil hingga industri militer, dari teknologi umum hingga teknologi mutakhir. teknologi. Sosok pengerjaan metalurgi.

Bahan metalurgi serbuk dapat dibagi menjadi bahan berpori metalurgi serbuk, bagian struktural metalurgi serbuk, bahan anti-gesekan metalurgi serbuk, alat metalurgi serbuk dan bahan mati, bahan gesekan metalurgi serbuk, bahan elektromagnetik metalurgi serbuk, metalurgi serbuk bahan suhu tinggi, dll.

Aplikasi khas: industri otomotif

Kursi katup metalurgi serbuk, pemandu katup, VCT dan sprocket, dll., dapat memiliki kekuatan tinggi, ketahanan aus yang tinggi, dan ketahanan panas yang sangat baik. Seperti jok katup masuk dan buang, roda gigi.

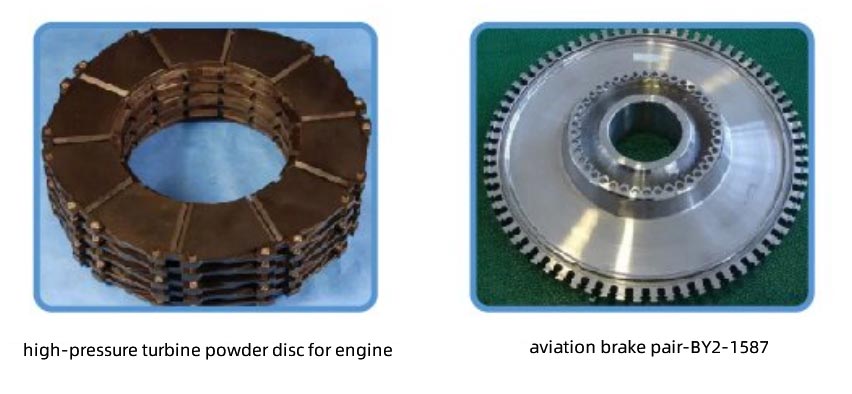

Aplikasi khas: industri kedirgantaraan

Bahan fungsional khusus terutama digunakan untuk mesin bantu, instrumen dan peralatan udara pesawat dan mesin. Bahan struktural bersuhu tinggi dan berkekuatan tinggi terutama digunakan untuk bagian struktural penting dari mesin pesawat. Seperti cakram bubuk turbin tekanan tinggi untuk mesin, pasangan rem penerbangan-BY2-1587.

Aplikasi umum: elektronik

Seperti tombol mute, tombol power, tombol volume plus dan minus, baki kartu SIM, soket kabel data 8PIN, kaki N41 bawaan, rotor motor getaran bawaan.

Arah pengembangan metalurgi serbuk

Teknologi metalurgi serbuk berkembang ke arah densifikasi tinggi, kinerja tinggi, integrasi, dan biaya rendah. Dengan rincian sebagai berikut:

1.Paduan berbasis besi representatif akan berkembang menjadi produk presisi volume besar dan bagian struktural berkualitas tinggi.

2. Memproduksi paduan kinerja tinggi dengan struktur mikro yang seragam, sulit untuk diproses dan benar-benar padat.

3. Proses densifikasi yang ditingkatkan digunakan untuk menghasilkan paduan khusus yang umumnya mengandung komposisi fase campuran.

4. Industri bahan tidak seragam, amorf, mikrokristalin atau paduan metastabil.

5. Memproses bagian-bagian komposit yang unik dan tidak umum dari bentuk atau komposisi.

Sumber artikel: Jaringan Bubuk China