Plastik güçlendirme ve modifikasyon için talk tozu için ne kadar incelik uygundur?

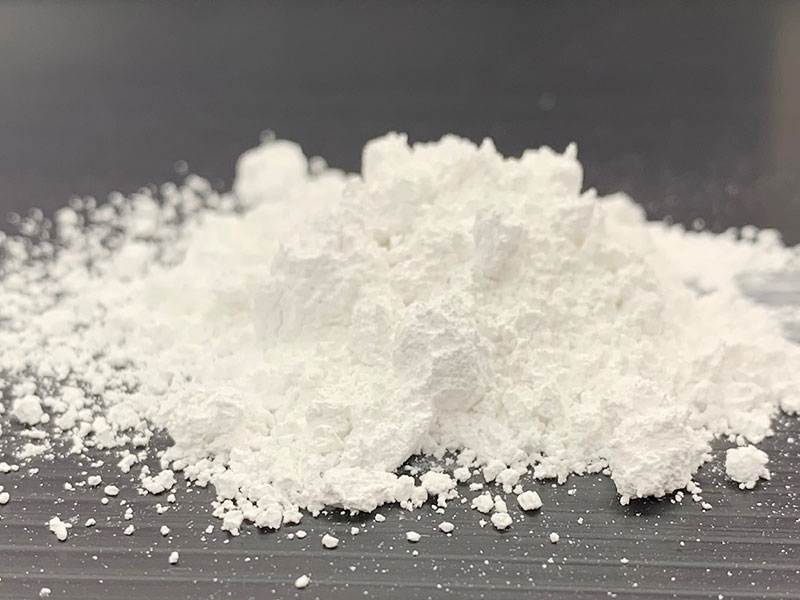

Plastik takviye modifikasyonu, özellikle otomotiv ve beyaz eşya endüstrilerinde polipropilen modifikasyonu için talkın önemli bir uygulama alanıdır. Mikronizasyon, talk ürünlerinin gelişme eğilimidir. İyileştirme ve modifikasyon için kullanılan talk tozu inceliğinin (d50) değişim eğilimi şu şekildedir: 1980’lerde ağırlıklı olarak 10-15 µm, 1990’larda ağırlıklı olarak 8-10 µm ve 2000 yılında ağırlıklı olarak 5- 10µm. , şu anda 3.5 ila 7 µm aralığında.

Genel olarak konuşursak, ürün ne kadar ince olursa, geliştirme etkisi o kadar iyi olur, ancak maliyet artar ve aynı zamanda yığılması kolaydır ve işlenmesi ve kullanılması zordur. Kendi dispersiyon teknolojisi düzeyine ve ürünün beklenen performansına göre uygun inceliğe sahip bir ürün seçmek gerekir ve mutlaka daha ince olması gerekmez.

Bir talk ürününün parçacık boyutunun değerlendirilmesi, yalnızca ortalama parçacık boyutu d50’ye dayandırılamaz. Ortalama parçacık boyutu, ürünün parçacık boyutu dağılımını veya maksimum parçacık boyutunu karakterize etmez. Değerlendirme, en az iki gösterge gerektirir, ortalama parçacık boyutu d50 ve maksimum parçacık boyutu d98 (veya d100). İri parçacıkların boyutu ve miktarı, ürünün mekanik özellikleri üzerinde önemli bir olumsuz etkiye sahiptir ve sıkı bir şekilde kontrol edilmesi gerekir.

Son yıllarda elektrikli araçların uygulanmasıyla birlikte, ince cidarlı ve düşük yoğunluklu otomotiv plastik parçaları, modifiye plastiklerin rijitliği ve talkın dolum miktarı için daha yüksek gereksinimlere sahiptir. 3000-5000 ağ ultra ince talk pudrası, ince duvarlı ve yüksek sertlikte modifiye plastik ürünlerde, özellikle 2 mm kalınlığında otomotiv tamponlarında giderek daha fazla kullanılmaktadır. Bu alandaki ana ürünler arasında Imerys’ Jetfine, Liaoning Aihai’nin HTPultra5L ve diğer ürünleri bulunmaktadır. Yüksek saflıkta hammaddelere ve girdaplı öğütme işlemine dayanan ultra ince toz, talk pul yapısını daha iyi korur, bu da eğilme modülünü %10 ila %15 oranında artırabilir ve talk doldurma miktarını %5 ila %6 oranında azaltabilir.

İnce gözenekli talkın bir dezavantajı, küçük kütle yoğunluğu, doğrudan karıştırma zorluğu, düşük verim ve toz kirliliğidir. Son yıllarda, yığın yoğunluğunu iyileştirmek için yeni egzoz sıkıştırma teknolojisi benimsenmiştir. 1250-5000 ağ tozunun sıkıştırma öncesi yoğunluğu 0.25-0.15’tir ve sıkıştırmadan sonra 0.70-0.45’e ulaşabilir ve dağılım temelde etkilenmez. Egzoz sıkıştırması ayrıca talk tozu tarafından ekstrüdere getirilen hava miktarını önemli ölçüde azaltabilir, malzemenin ekstrüderde kalma süresini azaltabilir ve yaşlanmayı önleme performansının iyileştirilmesine yardımcı olabilir ve verim %15 oranında artırılabilir. %25.