Ultra İnce Metalik Olmayan Mineral Tozun Hazırlanması ve Mevcut Durumu

Metalik olmayan mineral kaynakların ekonominin ve toplumun çeşitli alanlarında uygulanmasıyla, metalik olmayan mineral kaynakların gelişimi önemli ölçüde güçlendirilmiştir. Bu metalik olmayan mineraller birçok alanda kullanıldığından, endüstride metalik olmayan mineral tozu yapan bir toz kullanım şekli vardır. İşleme teknolojisi, ultra ince gibi daha yüksek gereksinimleri ortaya koyar.

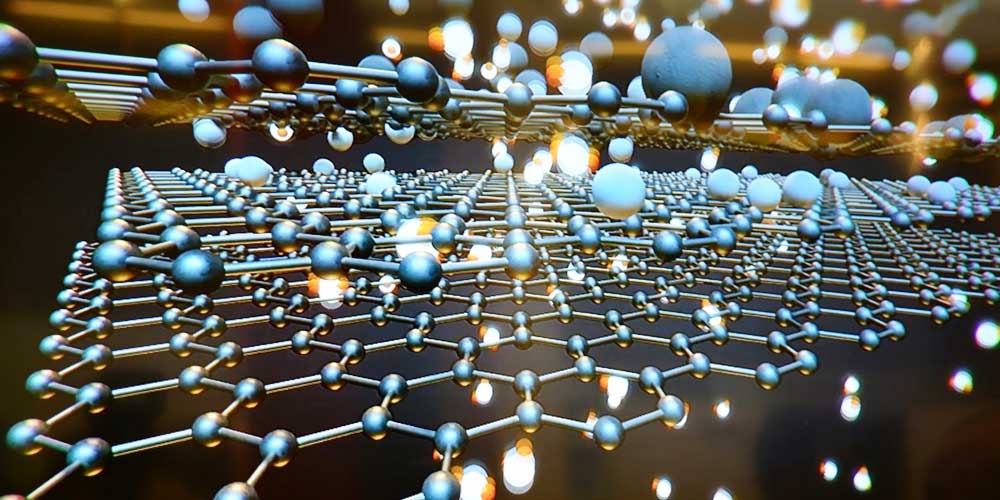

Ultra ince toz, partikül boyutları mikrometreden nanometreye kadar değişen bir dizi ultra ince malzemeyi ifade eder. Şu anda, modern yüksek teknoloji yeni malzemelerde metalik olmayan mineral tozların geniş uygulaması, benzersiz işlevlerine dayanmaktadır. Çoğu metalik olmayan mineralin işlevi parçacık boyutuna, dağılımına ve parçacık şekline bağlıdır. Polimer bazlı kompozit malzemelerde takviye veya takviye, seramik malzemelerin mukavemeti ve tokluğu, kaplama oranı, kağıt yapımı ve kaplamalar için pigmentler olarak renklendirme gücü ve tozların elektriksel, manyetik, optik, dalga emici ve koruyucu özellikleri, kataliz, adsorpsiyon gibi. , reoloji, antibakteriyel, renk giderme, bağlama vb. özelliklerin tümü parçacık boyutu, parçacık boyutu dağılımı ve parçacık şekli ile ilgilidir.

Ultra ince tozun geniş spesifik yüzey alanı, yüksek yüzey aktivitesi, hızlı kimyasal reaksiyon hızı, düşük sinterleme sıcaklığı, yüksek sinterlenmiş gövde mukavemeti, iyi doldurma ve güçlendirme performansı ve yüksek kaplama oranı gibi mükemmel fiziksel ve kimyasal özelliklere sahip olması nedeniyle. Birçok uygulama alanı, metalik olmayan mineral ham maddelerin (malzemelerin) ince parçacık boyutunu (mikron veya mikron altı) gerektirir.

Şu anda, ultra ince metalik olmayan cevher tozunun işlenmesinde, fiziksel yöntem ana hazırlama yöntemidir. Ve genel olarak konuşursak, ham maddeleri ultra ince toz haline getirme süreci esas olarak iki aşamaya ayrılır: kırma ve sınıflandırma. Malzeme önce kırma için ultra ince kırma ekipmanına girer. Çünkü her parçacığın yapısı farklıdır, kırma için gereken enerji farklıdır ve kırma ekipmanında alınan kuvvet eşit değildir, bu nedenle ince parçacıkların kırmadan sonraki şekli ve boyutu aynı değildir. , parçacıkların yalnızca bir kısmı parçacık boyutu gereksinimlerini karşılar. Fiili üretim sürecinde, parçacık boyutu standardını karşılamak için kırma süresi uzatılarak parçacıklar genellikle tamamen ezilir, bu yalnızca enerji tüketimini artırmakla kalmaz, aynı zamanda aşırı ezilmeye de yol açabilir. Bu nedenle, gerekli parçacık boyutuna sahip parçacıkları zamanında ayırmak gerekir, bu nedenle ultra ince sınıflandırma teknolojisi, ultra ince tozun hazırlanma sürecinde de önemli bir rol oynar.

Şu anda, yaygın olarak kullanılan ultra ince öğütme ekipmanı, esas olarak darbeli değirmen, karıştırma değirmeni, jet değirmeni ve titreşimli değirmen içerir. Toz endüstrisi nasıl gelişirse gelişsin, ultra ince metalik olmayan mineral tozları elde etmenin ana yolu hala mekanik toz haline getirmedir.

Ultra ince tozun sınıflandırılması, farklı parçacık boyutlarına sahip parçacıkların ortamdaki merkezkaç kuvveti, yerçekimi, atalet kuvveti vb. boyutlarını seçin ve ilgili toplama cihazlarını girin.

Kullanılan farklı ortamlara göre, ultra ince sınıf genellikle iki türe ayrılır: kuru tip ve ıslak tip. Islak sınıflandırma, yüksek sınıflandırma doğruluğu ve iyi tekdüzelik ile dağılım ortamı olarak sıvı kullanır. Bununla birlikte, ıslak sınıflandırmada, gelişimini sınırlayan kurutma ve atık su arıtımı gibi bir dizi takip eden operasyonel problem vardır.

Şu anda, endüstriyel üretimde yaygın olarak kullanılan sınıflandırma ekipmanı, sınıflandırma tekerleğinin kurulum şekline göre dikey tekerlek tipine ve yatay tekerlek tipine bölünebilen türbin hava sınıflandırıcıdır.

Yıllar süren keşif ve uygulama sürecinde, metalik olmayan cevher tozu ultra ince işleme teknolojisi giderek daha olgun hale geliyor ve piyasada giderek daha fazla teknik süreç ve ekipman var. Üretim kapasitesini ve verimliliğini artırmak için ilgili işletmeler metalik olmayan cevher tozu işleme faaliyetleri yürütmektedir. Süreçte, kendi üretim gerçekliği ve ihtiyaçları ile birleşerek, kapsamlı bir teknoloji, süreç ve ekipman seçimi yapın ve işleme sürecinde ilgili parametrelerin ve süreç ayarlamalarının kontrolünü güçlendirin.