آسیاب گلوله ای را از منظر پودر مشاهده کنید

وقتی صحبت از مصالح ساختمانی می شود ، نظر شما چیست؟ آیا اولین چیزی که به ذهن می رسد سیمان است! فرایند تولید سیمان را می توان در چهار کلمه خلاصه کرد: “دو آسیاب و دیگری سوزاندن” ، یعنی آماده سازی غذای خام ، کلسینکر ، آسیاب سیمان ، و در فرآیند آسیاب از آسیاب گلوله ای استفاده می شود.

آیا می دانید آسیاب گلوله ای چیست؟

آسیاب گلوله ای تجهیزات اصلی برای خرد کردن مواد پس از خرد کردن است. آسیاب گلوله ای یکی از ماشین های سنگ زنی بسیار خوب است که به طور گسترده در تولید صنعتی مورد استفاده قرار می گیرد. برای سنگ زنی انواع سنگ معدن و سایر مواد مناسب است و به طور گسترده ای در فرآوری مواد معدنی ، مصالح ساختمانی و صنایع شیمیایی استفاده می شود.

چرا به آن آسیاب “توپ” می گویند و “توپ” به چه معناست؟

پودر شدن مواد توسط آسیاب گلوله ای با استفاده از محیط آسیاب به دست می آید. مکانیسم انتقال انرژی مکانیکی را به محیط آسیاب منتقل می کند و مواد از طریق نیروهای مکانیکی مختلف ایجاد شده بین رسانه ها خرد می شوند. رسانه آسیاب در آسیاب عمدتا گلوله های فولادی (مقاطع فولادی) است ، بنابراین به آن آسیاب گلوله ای می گویند.

ساختار آسیاب گلوله ای چگونه است؟

آسیاب گلوله ای از آستر ، صفحه محفظه ، استوانه ، سیستم انتقال ، دستگاه تغذیه و تخلیه و یاتاقان اصلی تشکیل شده است.

وضعیت بدن سنگ زنی چگونه است؟

نوع نشت: سرعت بسیار کند است ، بدنه سنگ زنی را نمی توان به ارتفاع مناسب رساند ، فقط بر روی مواد تأثیر سنگ زنی دارد و نیروی ضربه بسیار ناچیز است.

نوع پرتاب: سرعت متوسط است ، بدنه سنگ زنی به ارتفاع معینی آورده می شود و سپس با حرکت سهمی سقوط می کند ، که تأثیر و تاثیر سنگ زنی بیشتری بر روی مواد دارد.

نوع محیطی: سرعت بسیار زیاد است ، بدنه سنگ زنی و مواد بدون سقوط به دیواره استوانه نزدیک هستند و بدنه آسیاب هیچ آسیاب و ضربه ای روی مواد ندارد.

چگونه یک بدن سنگ زنی را انتخاب کنیم؟

- تعداد

هر چه مقدار كمتر باشد ، سرعت چرخش سیلندر بیشتر است و اثر آسیاب كوچكتر است. برعکس ، هرچه سرعت چرخش سیلندر کمتر باشد ، اثر آسیاب بیشتر است.

- اندازه ذرات

به طور کلی ، کنترل اندازه ذرات مواد آسیاب شده تا <15 میلی متر مناسب است. برای آسیاب های مقیاس بزرگ ، به دلیل قابلیت خرد شدن قوی ، اندازه ذرات مواد ورودی را می توان به 25-30 میلی متر افزایش داد. با این حال ، اندازه ذرات ماده ای که وارد آسیاب یک آسیاب خام عمودی بزرگ می شود می تواند به 100 میلی متر برسد ، بنابراین اندازه ذرات خاص ماده ای که وارد آسیاب می شود باید با توجه به شرایط مختلف تعیین شود.

- اندازه

برای موادی با اندازه ذرات بزرگتر یا سخت تر ، اندازه متوسط بدنه آسیاب زیاد و مقدار آن اندک است. برعکس ، اندازه متوسط بدنه آسیاب کوچک و مقدار آن زیاد است.

الزامات رسانه سنگ زنی چیست؟

- چگالی نسبی محیط آسیاب

چگالی نسبی مواد مختلف سنگ زنی به طور طبیعی بسیار متفاوت خواهد بود. تا کنون ، چگالی نسبی رسانه های سنگ زنی که معمولاً در صنعت استفاده می شود در محدوده 2.2 ~ 14 گرم در متر مربع است. به طور کلی اعتقاد بر این است که چگالی نسبی محیط به ویسکوزیته دوغاب مربوط است.

- اندازه رسانه

اندازه متوسط کوچک است ، نقاط تماس توپ متوسط زیاد است و فرصت های زیادی برای خرد کردن مواد وجود دارد. به طور کلی ، اندازه خوراک کوچک است و هرچه اندازه محصول ظریف تر باشد ، قطر محیط کوچکتر است.

- شکل رسانه

هرچه نوع تماس رسانه بیشتر تغییر کند ، توزیع اندازه ذرات محصول آسیاب شده محدودتر می شود.

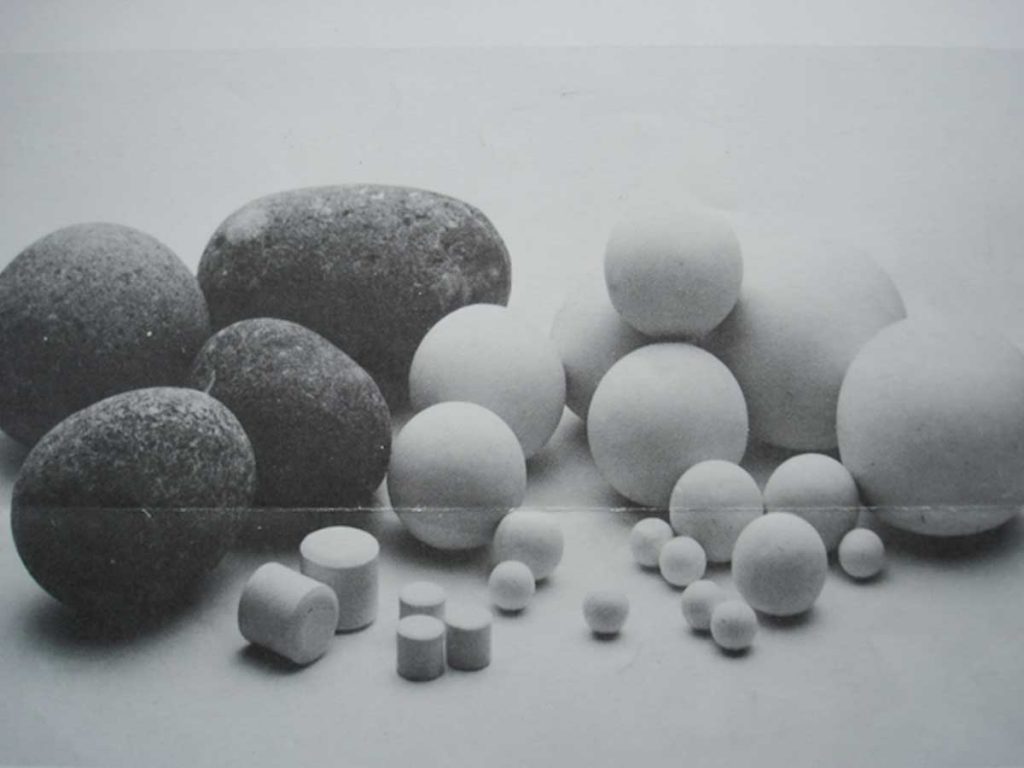

- شکل توپ دی الکتریک و زبری نشان داده شده است

رسانه های سنگ زنی مصنوعی بیشتر کروی هستند و توپ فولادی آسیاب توپ به خوبی ساخته نشده است. هنگامی که شکل توپ فولادی ضعیف است ، حرکت چرخشی مسدود می شود که برای پودر شدن مناسب نیست و برعکس ، سایش افزایش می یابد.

- استحکام مکانیکی و پایداری شیمیایی توپ دی الکتریک

استحکام مکانیکی توپ رسانه به توانایی توپ رسانه در مقاومت در برابر فشار و ضربه در شرایط عادی کار اشاره دارد. برای توپ های فولادی و توپ های کاربیدی سیمانی ، چنین مشکلاتی عموما وجود ندارد ، در حالی که توپ های شیشه ای و توپ های دی الکتریک سرامیکی بسیار مهم هستند. توپ رسانه آسیاب نباید با مواد آسیاب شده واکنش شیمیایی ایجاد کند و مقدار pH پایدار است. رسانه آسیاب معمولاً از اکسیدها برای بهبود پایداری استفاده می کند.

چگونه آسیاب های توپ را طبقه بندی کنیم؟

با توجه به رسانه های سنگ زنی ، می توان آن را به آسیاب های گلوله ای ، آسیاب های میله ای و آسیاب های سنگریزه تقسیم کرد. با توجه به شکل بشکه ، می توان آن را به آسیاب های بشکه کوتاه ، آسیاب های بشکه بلند و آسیاب های مخروطی تقسیم کرد. با توجه به روش تخلیه ، می توان آن را به تخلیه دم تقسیم کرد ، قسمت میانی سنگ زنی را تخلیه می کند. با توجه به حالت چرخش ، می توان آن را به چرخش مرکز و چرخش لبه تقسیم کرد. با توجه به روند عملیات ، می توان آن را به آسیاب خشک و آسیاب مرطوب تقسیم کرد.

مزایا و معایب آسیاب گلوله ای چیست؟

- مزایای

سازگاری قوی با مواد ؛ نسبت خرد کردن بزرگ ؛ می توان آن را به صورت خشک یا مرطوب کار کرد و خشک کردن و آسیاب را می توان همزمان انجام داد. ساختار ساده ، سرعت عملیات بالا ، عملیات قابل اعتماد.

- کوتاهی

راندمان آسیاب کم است و استفاده م effectiveثر از انرژی الکتریکی کم است. تجهیزات سنگین هستند و سرمایه گذاری یکبار بزرگ است. سر و صدا زیاد است ، و ارتعاش قوی است. سرعت پایین است و باید به تجهیزات کاهش سرعت مجهز شود.

زمینه های کاربرد آسیاب های توپ چیست؟

خط تولید بهره وری در صنعت بهره برداری ، مواد نسوز و مصالح ساختمانی جدید در صنعت مصالح ساختمانی ، کود و محصولات سیلیکات در صنایع شیمیایی.

خلاصه

به طور کلی ، هرچه زمان آسیاب بیشتر باشد ، کاهش اندازه ذرات کمتر آشکار می شود. آسیاب گلوله ای معمولی فقط می تواند به 1 تا 10 میکرون برسد ، و آسیاب گلوله ای همزن در گردش می تواند به حدود 1 میکرون برسد. برای رسیدن به ذرات در سطح نانومتر ، یک آسیاب گلوله ای بسیار ریز مورد نیاز است و حداکثر آن می تواند به دهها نانومتر برسد.

بر اساس داده ها ، اندازه ذرات برخی از آسیاب های توپ با انرژی بالا می تواند به حدود 1 میکرون برسد و حد زیر میکرون حدود 500 نانومتر است. با استفاده از فرز گلوله ای سیاره ای ، آسیاب گلوله ای می تواند در 48 ساعت به 70 نانومتر برسد ، اما بستگی به ماهیت پودر دارد. در میان آنها ، نسبت توپ به ماده ، محیط متوسط و غیره بر اثر آسیاب گلوله ای تأثیر می گذارد. در عین حال ، هنگام سنگ زنی در سطح نانومتری باید به مشکل تجمع توجه شود.

در زمینه سنگ زنی خوب ، تقاضای بازار برای مواد گرانول همچنان در حال رشد است ، که فرصتی عالی برای توسعه آسیاب های توپ است. با تعمیق مستمر اصلاحات و باز شدن ، صنعت آسیاب گلوله ای داخلی در سال های اخیر در حال احیا است. براساس فناوری پیشرفته خارجی ، چین به سمت آسیاب های توپ در مقیاس بزرگ حرکت می کند.

منبع مقاله: China Powder Network