Bilyalı değirmeni toz perspektifinden görüntüleyin

İnşaat malzemeleri denilince aklınıza ne geliyor? Çimento denilince akla ilk gelen şey! Çimento üretim süreci dört kelime ile özetlenebilir: “iki öğütme ve bir yakma” yani farin hazırlama, klinker kalsinasyon, çimento öğütme ve öğütme işlemi bilyalı değirmen kullanır.

Bilyalı değirmenin ne olduğunu biliyor musun?

Bilyalı değirmen, kırma işleminden sonra malzemeleri kırmak için temel ekipmandır. Bilyalı değirmen, endüstriyel üretimde yaygın olarak kullanılan yüksek ince öğütme makinelerinden biridir. Çeşitli cevherlerin ve diğer malzemelerin öğütülmesi için uygundur ve mineral işleme, inşaat malzemeleri ve kimya endüstrilerinde yaygın olarak kullanılmaktadır.

Neden “bilyalı” değirmen denir ve “top” ne anlama gelir?

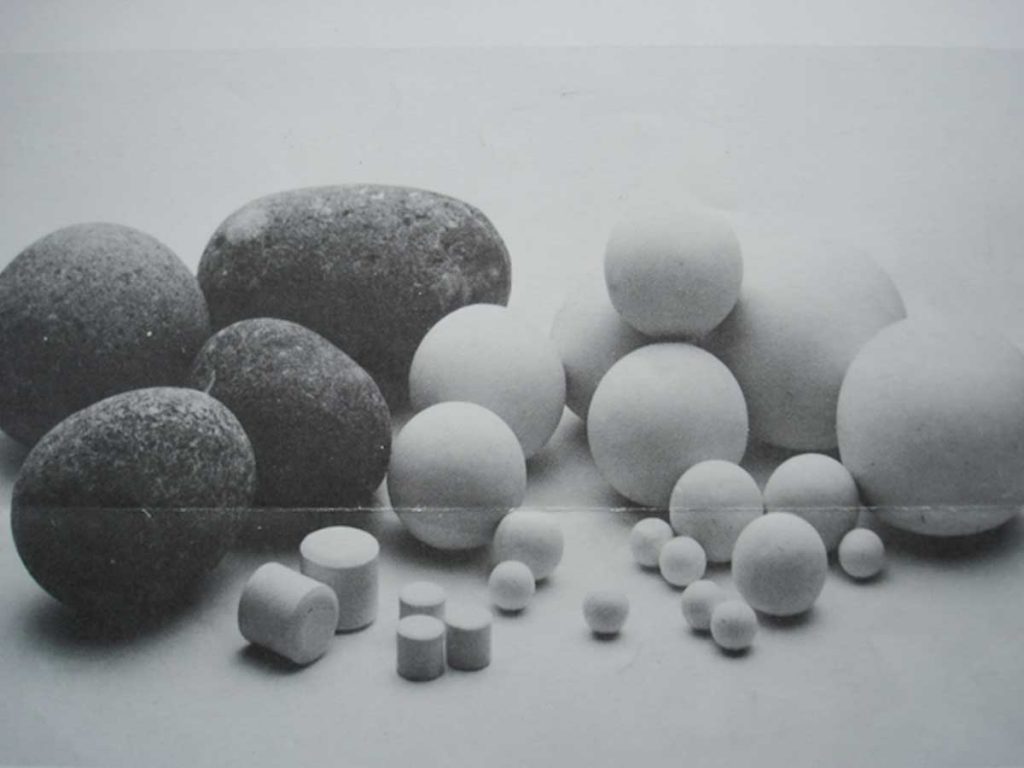

Malzemelerin bilyalı değirmen tarafından toz haline getirilmesi, ortamın öğütülmesiyle sağlanır. İletim mekanizması, mekanik enerjiyi öğütme ortamına iletir ve malzemeler, ortamlar arasında üretilen çeşitli mekanik kuvvetlerle ezilir. Değirmendeki öğütme ortamı esas olarak çelik bilyalardır (çelik bölümler), bu nedenle bilyalı değirmen olarak adlandırılır.

Bilyalı değirmenin yapısı nedir?

Bilyalı değirmen, bir astar, bir bölme plakası, bir silindir, bir iletim sistemi, bir besleme ve boşaltma cihazı ve bir ana yataktan oluşur.

Taşlama gövdesinin durumu nedir?

Sızıntı tipi: hız çok yavaştır, öğütme gövdesi uygun bir yüksekliğe getirilemez, sadece malzeme üzerinde öğütme etkisi vardır ve darbe kuvveti çok küçüktür.

Fırlatma tipi: hız orta düzeydedir, taşlama gövdesi belirli bir yüksekliğe getirilir ve daha sonra malzeme üzerinde daha büyük bir taşlama etkisi ve etkisi olan parabolik bir hareketle düşer.

Çevresel tip: hız çok hızlıdır, öğütme gövdesi ve malzeme silindirin duvarına düşmeden yakındır ve öğütme gövdesinin malzeme üzerinde herhangi bir taşlama ve darbe etkisi yoktur.

Taşlama gövdesi nasıl seçilir?

- Miktar

Miktar ne kadar küçükse, silindirin dönüş hızı o kadar yüksek ve öğütme etkisi o kadar küçük olur; aksine, silindirin dönüş hızı ne kadar düşükse, öğütme etkisi o kadar büyük olur.

- Parçacık boyutu

Genel olarak, öğütülecek malzemenin parçacık boyutunun <15 mm’ye kadar kontrol edilmesi uygundur. Büyük ölçekli değirmenler için, güçlü kırma kabiliyeti nedeniyle, gelen malzemelerin parçacık boyutu 25-30 mm’ye yükseltilebilir. Bununla birlikte, büyük bir dikey farin değirmeninin öğütme işlemine giren malzemenin partikül boyutu 100 mm’ye ulaşabilir, bu nedenle öğütme işlemine giren malzemenin spesifik partikül boyutu farklı koşullara göre belirlenmelidir.

- Boy

Daha büyük veya daha sert parçacık boyutuna sahip malzemeler için öğütme gövdesinin ortalama boyutu büyüktür ve miktar küçüktür; aksine, öğütme gövdesinin ortalama boyutu küçüktür ve miktar büyüktür.

Ortamın öğütülmesi için gereksinimler nelerdir?

- Öğütme ortamının bağıl yoğunluğu

Farklı öğütme ortamı malzemelerinin nispi yoğunluğu doğal olarak büyük ölçüde değişecektir. Şimdiye kadar, endüstride yaygın olarak kullanılan öğütme ortamının nispi yoğunluğu 2.2~14gcm2 aralığındadır. Genel olarak, ortamın nispi yoğunluğunun bulamacın viskozitesi ile ilgili olduğuna inanılmaktadır.

- Medya boyutu

Orta boy küçüktür, orta topun temas noktaları çoktur ve malzemeyi öğütmek için birçok fırsat vardır. Genel olarak konuşursak, besleme boyutu küçüktür ve ürün boyutu ne kadar ince olursa ortamın çapı o kadar küçük olur.

- Medya şekli

Medya temas tipi ne kadar çok değişirse, öğütülmüş ürünün parçacık boyutu dağılımı o kadar dar olur.

- Dielektrik bilye şekli ve belirtilen pürüzlülük

Yapay öğütme ortamı çoğunlukla küreseldir ve bilyalı değirmenin çelik bilyesi iyi yapılmamıştır. Çelik bilyenin şekli zayıf olduğunda, pulverizasyona elverişli olmayan dönme hareketi engellenir ve tam tersine aşınma artar.

- Dielektrik bilyenin mekanik mukavemeti ve kimyasal kararlılığı

Medya topunun mekanik gücü, medya topunun normal çalışma koşulları altında sıkıştırmaya ve darbeye dayanma kabiliyetini ifade eder. Çelik bilyeler ve semente karbür bilyeler için bu tür problemler genellikle yoktur, cam bilyeler ve seramik dielektrik bilyeler çok önemlidir. Öğütme ortamı bilyesi, öğütülecek malzeme ile kimyasal reaksiyon oluşturmamalı ve pH değeri stabildir. Öğütme ortamı, kararlılığı artırmak için genellikle oksitler kullanır.

Bilyalı değirmenler nasıl sınıflandırılır?

Öğütme ortamına göre bilyalı değirmenlere, çubuk değirmenlere ve çakıl değirmenlerine ayrılabilir; namlunun şekline göre kısa namlulu değirmenler, uzun namlulu değirmenler ve konik değirmenler olarak ayrılabilir; boşaltma yöntemine göre, kuyruk boşaltmaya bölünebilir, Orta kısım öğütmeyi boşaltır; dönme moduna göre, merkez dönüşü ve kenar dönüşüne ayrılabilir; operasyon sürecine göre kuru değirmen ve ıslak değirmene ayrılabilir.

Bilyalı değirmenlerin avantajları ve dezavantajları nelerdir?

- Avantajlar

Malzemelere güçlü uyum; büyük kırma oranı; kuru veya ıslak çalıştırılabilir ve aynı anda kurutma ve öğütme yapılabilir; basit yapı, yüksek çalışma oranı, güvenilir çalışma.

- eksiklik

Öğütme verimliliği düşüktür ve elektrik enerjisinin etkin kullanımı düşüktür; ekipman ağırdır ve tek seferlik yatırım büyüktür; gürültü büyüktür ve titreşim güçlüdür; hız düşüktür ve yavaşlama ekipmanı ile donatılması gerekir.

Bilyalı değirmenlerin uygulama alanları nelerdir?

Zenginleştirme endüstrisinde zenginleştirme üretim hattı, inşaat malzemeleri endüstrisinde refrakter malzemeler ve yeni yapı malzemeleri, kimya endüstrisinde gübre ve silikat ürünleri.

Özet

Genel olarak konuşursak, öğütme süresi ne kadar uzun olursa, parçacık boyutundaki azalma o kadar az belirgindir. Sıradan bilyalı öğütme sadece 1-10μm’ye ulaşabilir ve dolaşımdaki karıştırma bilyalı öğütme yaklaşık 1μm’ye ulaşabilir. Nanometre düzeyindeki parçacıklara ulaşmak için ultra ince bir bilyalı değirmen gereklidir ve maksimum değer onlarca nanometreye ulaşabilir.

Verilere göre, bazı yüksek enerjili bilyalı değirmenlerin parçacık boyutu yaklaşık 1 mikrona ulaşabilir ve mikron altı seviye sınırı yaklaşık 500 nm’dir. Gezegensel bilyalı öğütme kullanıldığında, bilyalı öğütme 48 saatte yaklaşık 70 nm’ye ulaşabilir, ancak bu, tozun doğasına bağlıdır. Bunlar arasında bilye/malzeme oranı, ortam vb. bilyeli öğütme etkisini etkileyecektir. Aynı zamanda nanometre seviyesine kadar öğütme yapılırken aglomerasyon sorununa da dikkat edilmelidir.

İnce öğütme alanında, bilyalı değirmenlerin geliştirilmesi için mükemmel bir fırsat sağlayan granül malzemelere yönelik pazar talebi büyümeye devam ediyor. Reformun sürekli derinleşmesi ve dışa açılmasıyla birlikte, yerel bilyalı değirmen endüstrisi son yıllarda yeniden canlanıyor. Çin, yabancı ileri teknolojiden yararlanma temelinde büyük ölçekli bilyalı değirmenler yönüne doğru ilerliyor.

Makale kaynağı: Çin Toz Ağı