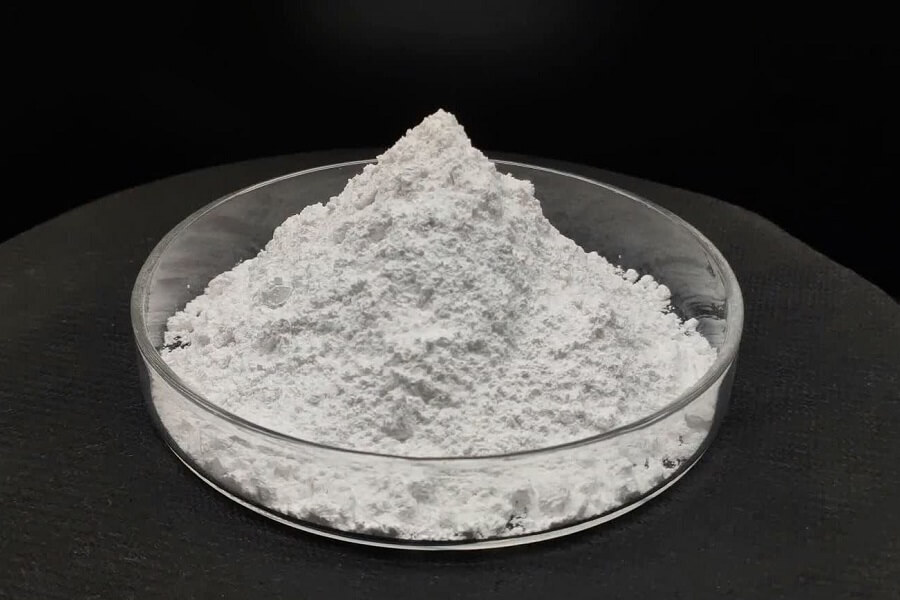

Apa saja persyaratan bubuk alumina dalam aplikasi bernilai tambah tinggi?

Partikel alumina dengan kepadatan tinggi untuk pertumbuhan kristal safir

Faktanya, safir adalah kristal tunggal alumina. Pertumbuhannya menggunakan bubuk alumina dengan kemurnian tinggi dengan kemurnian >99,995% (biasa disebut alumina 5N) sebagai bahan bakunya. Namun, karena kepadatan pengepakan partikel alumina mikronisasi yang kecil, umumnya kurang dari 1g/cm3, jumlah pengisian satu tungku kecil, yang mempengaruhi efisiensi produksi. Umumnya, alumina dipadatkan menjadi partikel berdensitas tinggi melalui perlakuan yang tepat sebelum diisi untuk menumbuhkan kristal.

Bahan abrasif nano-alumina untuk bahan abrasif pemoles CMP

Saat ini, cairan pemoles CMP yang umum digunakan antara lain cairan pemoles sol silika, cairan pemoles cerium oksida, dan cairan pemoles alumina. Dua yang pertama memiliki kekerasan butiran abrasif yang kecil dan tidak dapat digunakan untuk memoles material dengan kekerasan tinggi. Oleh karena itu, cairan pemoles oksida dengan kekerasan Mohs 9 Aluminium banyak digunakan dalam pemolesan presisi fairing safir dan jendela datar, substrat kaca mengkristal, keramik polikristalin YAG, lensa optik, chip kelas atas, dan komponen lainnya.

Ukuran, bentuk, dan distribusi ukuran partikel partikel abrasif semuanya mempengaruhi efek pemolesan. Oleh karena itu, partikel alumina yang digunakan sebagai bahan abrasif pemoles mekanis kimia harus memenuhi persyaratan berikut:

1. Untuk mencapai kerataan tingkat angstrom, ukuran partikel alumina harus minimal 100 nm dan distribusinya harus sempit;

2. Untuk memastikan kekerasan, diperlukan kristalisasi fase α yang lengkap. Namun, untuk memperhitungkan persyaratan ukuran partikel di atas, sintering perlu diselesaikan pada suhu yang lebih rendah untuk menghindari transformasi fase α yang lengkap saat butiran tumbuh.

3. Karena pemolesan wafer memiliki persyaratan kemurnian yang sangat tinggi, Na, Ca, dan ion magnetis perlu dikontrol secara ketat, hingga tingkat ppm, sedangkan unsur radioaktif U dan Th perlu dikontrol pada tingkat ppb.

4. Cairan pemoles yang mengandung Al2O3 memiliki selektivitas yang rendah, stabilitas dispersi yang buruk, dan mudah menggumpal, sehingga mudah menyebabkan goresan serius pada permukaan pemoles. Umumnya diperlukan modifikasi untuk meningkatkan dispersinya dalam cairan pemoles untuk mendapatkan permukaan poles yang baik

Alumina bulat emisi alfa rendah untuk kemasan semikonduktor

Untuk memastikan keandalan perangkat semikonduktor dan meningkatkan daya saing inti produk, sering kali diperlukan penggunaan alumina bola sinar α rendah sebagai bahan pengemas. Di satu sisi, dapat mencegah kegagalan pengoperasian perangkat memori yang disebabkan oleh sinar α, dan di sisi lain, dapat memanfaatkan panasnya yang tinggi. Konduktivitas memberikan kinerja pembuangan panas yang baik untuk perangkat.

Keramik transparan alumina

Pertama-tama, untuk mencegah pengotor dalam bubuk Al2O3 dengan mudah membentuk fase yang berbeda dan meningkatkan pusat hamburan cahaya, yang mengakibatkan penurunan intensitas cahaya yang diproyeksikan ke arah datang, sehingga mengurangi transparansi produk, the kemurnian bubuk Al2O3 harus tidak kurang dari 99,9%, dan harus α-Al2O3 dengan struktur yang stabil. Kedua, untuk melemahkan efek birefringencenya, ukuran butirnya juga harus dikurangi sebanyak mungkin. Oleh karena itu, ukuran partikel bubuk yang digunakan untuk pembuatan keramik alumina transparan juga harus kurang dari 0,3 μm dan memiliki aktivitas sintering yang tinggi. Selain itu, untuk menghindari aglomerasi menjadi partikel besar dan kehilangan keunggulan partikel kecil aslinya, bubuk juga harus memenuhi persyaratan dispersi yang tinggi.

Substrat keramik alumina komunikasi frekuensi tinggi

Keramik alumina dengan kemurnian tinggi saat ini merupakan bahan substrat pengemasan yang paling ideal dan paling banyak digunakan karena sifat dielektriknya yang baik, daya dukung beban yang kaku, dan ketahanan terhadap erosi lingkungan. Namun, kinerja utama substrat alumina meningkat seiring dengan peningkatan kandungan alumina. Untuk memenuhi kebutuhan komunikasi frekuensi tinggi, kemurnian substrat keramik alumina harus mencapai 99,5% atau bahkan 99,9%.