Pentingnya bubuk untuk keramik tingkat lanjut

Pentingnya bubuk bagi keramik tingkat lanjut secara langsung tercermin dalam definisi masyarakat tentang keramik tingkat lanjut.

Definisi umum keramik tingkat lanjut adalah: menggunakan senyawa anorganik yang disintesis atau dipilih secara artifisial dengan kemurnian tinggi, sangat halus sebagai bahan baku, memiliki komposisi kimia yang tepat, teknologi manufaktur dan pemrosesan yang tepat serta desain struktural, dan memiliki mekanik, akustik, optik, dan termal yang sangat baik. properti. Keramik dengan sifat , kelistrikan, biologi dan lainnya adalah oksida atau non oksida yang tersusun dari unsur logam (Al, Zr, Ca, dll) dan unsur non logam (O, C, Si, B, dll). Mereka terdiri dari ikatan ionik dan ikatan kovalen. Bahan keramik terikat bersama.

Dalam hal komposisi kimia, dua aspek umumnya diupayakan: kemurnian tinggi dan rasio yang tepat.

Dalam hal kemurnian tinggi. Kehadiran pengotor terkadang dapat mempengaruhi kinerja produk secara serius. Misalnya, pengotor seperti silikon, kalsium, besi, natrium, dan kalium sering kali terdapat dalam alumina dengan kemurnian tinggi. Adanya pengotor besi akan membuat bahan sinter menjadi hitam dan gelap; pengotor natrium dan kalium akan mempengaruhi sifat listrik material, menyebabkan sifat listriknya menurun; dan dua pengotor yang tersisa akan menyebabkan butiran bahan tumbuh tidak normal selama proses sintering. Pada keramik transparan, dampak pengotornya lebih besar lagi. Adanya pengotor pada bubuk keramik secara langsung akan menyatakan “kebutaan” keramik transparan. Hal ini karena pengotor sebagai fasa kedua sangat berbeda dengan sifat optik bahan badan keramik, seringkali menyebabkan pusat hamburan dan serapan akan sangat mengurangi transmisi cahaya keramik. Pada keramik nitrida seperti silikon nitrida dan aluminium nitrida, adanya pengotor oksigen dapat menyebabkan penurunan konduktivitas termal.

Dari segi rasio. Dalam formula produksi keramik, seringkali tidak diperlukan komponen tunggal yang sangat "kemurnian tinggi", tetapi beberapa bahan tambahan, seperti alat bantu sintering, sering ditambahkan. Dalam hal ini, proporsi yang akurat adalah persyaratan paling mendasar, karena komposisi dan kandungan kimia yang berbeda akan berdampak besar pada kinerja produk.

Komposisi fase

Umumnya, bubuk harus sebisa mungkin memiliki fase fisik yang sama dengan produk keramik, dan diharapkan tidak terjadi perubahan fase selama proses sintering. Meskipun terkadang perubahan fasa memang dapat mendorong pemadatan keramik, dalam banyak kasus, terjadinya perubahan fasa tidak kondusif bagi sintering keramik.

Ukuran partikel dan morfologi

Secara umum, semakin halus partikelnya, semakin baik. Karena menurut teori sintering yang ada, kecepatan massa jenis benda berbanding terbalik dengan ukuran serbuk (atau ukurannya dengan pangkat tertentu). Semakin kecil partikelnya, semakin kondusif untuk sintering. Misalnya, karena luas permukaan spesifiknya yang tinggi, bubuk aluminium nitrida ultrahalus akan meningkatkan gaya penggerak sintering selama proses sintering dan mempercepat proses sintering.

Fluiditas bubuk keramik yang lebih baik dengan bentuk biasa akan berdampak positif pada pencetakan dan sintering selanjutnya. Proses granulasi adalah membiarkan bubuk membentuk bentuk bulat di bawah aksi pengikat, yang juga secara tidak langsung menunjukkan bahwa bubuk keramik Bulat berperan positif dalam meningkatkan kepadatan keramik selama proses pencetakan dan sintering.

Keseragaman

Keseragaman bedak mudah diabaikan, namun nyatanya kepentingannya lebih penting dari aspek sebelumnya. Dengan kata lain kinerja aspek-aspek sebelumnya sangat penting untuk dilihat keseragamannya.

Hal yang sama berlaku untuk ukuran partikel. Ukuran partikel yang halus memang penting, namun jika ukuran partikel rata-rata hanya halus dan distribusinya tidak merata atau sangat luas, maka akan sangat merugikan sintering keramik. Karena partikel dengan ukuran berbeda memiliki kecepatan sintering yang berbeda, area dengan partikel yang lebih kasar kemungkinan besar tidak akan padat. Pada saat yang sama, partikel kasar juga dapat menjadi inti pertumbuhan butir yang tidak normal. Terakhir, keramik tidak hanya perlu dipadatkan pada suhu yang lebih tinggi, tetapi juga memiliki struktur mikro yang tidak rata, sehingga sangat mempengaruhi kinerjanya.

Kesulitan Proses Keramik Transparan

Sebagai material berteknologi tinggi, keramik transparan memiliki prospek penerapan yang luas di bidang optik, elektronik, dirgantara dan bidang lainnya. Namun banyak kendala dalam proses pembuatan keramik transparan, yang terutama tercermin pada aspek-aspek berikut:

1. Peleburan suhu tinggi: Pembuatan keramik transparan memerlukan peleburan bahan mentah menjadi fase kaca transparan pada suhu tinggi, biasanya setinggi 1700°C atau lebih. Dalam proses ini, suhu dan waktu leleh perlu dikontrol untuk menghindari pembentukan pengotor dan kristalisasi, sekaligus memastikan keseragaman dan transparansi fase kaca.

2. Menghilangkan gelembung: Selama proses persiapan keramik transparan, timbulnya gelembung merupakan masalah umum. Gelembung ini dapat membentuk cacat di dalam keramik, sehingga mempengaruhi sifat optik dan kekuatan mekaniknya. Untuk menghilangkan gelembung, diperlukan proses dan peralatan degassing khusus, seperti degassing vakum, pelindung gas inert, dll. Dalam proses preparasi keramik transparan, penghilangan gelembung udara merupakan langkah kuncinya.

3. Kontrol komposisi secara tepat: Komposisi keramik transparan mempunyai pengaruh penting terhadap sifat optik dan mekaniknya. Untuk menyiapkan keramik transparan berkualitas tinggi, rasio bahan dan kemurnian bahan mentah perlu dikontrol secara tepat untuk memastikan konsistensinya selama proses penyiapan.

4. Suhu sintering: Suhu sintering keramik transparan sangat penting untuk sifat densifikasi dan optiknya. Jika suhu terlalu tinggi, keramik akan mengkristal atau menghasilkan kotoran lainnya. Jika suhu terlalu rendah, sintering tidak akan sempurna atau densitasnya tidak mencukupi.

5. Akurasi dimensi: Keramik transparan perlu menjaga akurasi dimensi yang tinggi selama proses persiapan untuk memastikan sifat optik dan mekaniknya. Hal ini memerlukan kontrol yang tepat terhadap proses persiapan, seperti desain dan pemrosesan cetakan, tekanan cetakan, dll. Pada saat yang sama, laju penyusutan keramik perlu dikontrol selama proses sintering untuk memastikan keakuratan dimensi produk akhir.

Ukuran partikel bahan baku: Ukuran partikel bahan baku keramik transparan berdampak langsung terhadap keakuratan dimensinya. Jika distribusi ukuran partikel bahan baku tidak merata maka ukuran produk keramik akan menjadi tidak stabil. Oleh karena itu, bahan baku dengan distribusi ukuran partikel yang seragam dan ukuran partikel yang sesuai harus dipilih selama produksi dan disaring secara ketat.

Proses pencetakan: Proses pencetakan merupakan mata rantai utama yang mempengaruhi keakuratan dimensi keramik transparan. Metode pencetakan yang berbeda (seperti die-casting, ekstrusi, grouting, dll.) memiliki efek berbeda pada akurasi dimensi. Saat memilih proses pencetakan, pemilihan yang masuk akal harus dilakukan berdasarkan bentuk produk, persyaratan akurasi dimensi, dan ukuran batch produksi.

Sistem pembakaran: Pembakaran merupakan bagian penting dalam produksi keramik transparan. Sistem pembakaran yang sesuai sangat penting untuk meningkatkan akurasi dimensi keramik transparan. Kurva suhu, waktu pembakaran, atmosfer pembakaran dan faktor lainnya akan mempengaruhi keakuratan dimensi keramik transparan. Selama produksi, sistem pembakaran yang masuk akal harus dirumuskan berdasarkan situasi aktual, dan proses pembakaran harus dipantau secara real time untuk memastikan pelaksanaan sistem pembakaran yang stabil.

Peralatan dan perkakas: Keakuratan peralatan dan perkakas produksi juga akan mempengaruhi keakuratan dimensi keramik transparan. Misalnya keakuratan cetakan, alat pemotong, dan lain-lain secara langsung mempengaruhi ukuran produk keramik.

Pemeriksaan dan pengendalian mutu: Untuk memastikan keakuratan dimensi keramik transparan, sistem pemeriksaan dan pengendalian mutu yang lengkap harus ditetapkan selama proses produksi.

6. Laju pendinginan: Selama proses pembuatan keramik transparan, laju pendinginan mempunyai pengaruh penting pada struktur internalnya. Pendinginan yang terlalu cepat dapat menyebabkan tegangan internal atau keretakan, sedangkan pendinginan yang terlalu lambat dapat menyebabkan kristalisasi atau kotoran lainnya.

Ada banyak kesulitan dalam proses penyiapan keramik transparan, dan berbagai aspek seperti bahan baku, proses, peralatan, dan lingkungan penyiapan perlu dipertimbangkan secara komprehensif. Hanya melalui inovasi teknologi berkelanjutan dan akumulasi pengalaman praktis bahan keramik transparan berkualitas tinggi dapat disiapkan.

Aplikasi inovatif keramik silikon karbida dan teknologi pencetakan 3D

Komponen keramik untuk peralatan semikonduktor mempunyai persyaratan tinggi dalam hal kemurnian material, keakuratan dimensi, sifat mekanik, sifat termal, dan sifat listrik. Keramik silikon karbida merupakan salah satu jenis material yang telah terbukti di pasaran dan memiliki performa yang sangat baik untuk komponen peralatan semikonduktor. Ini banyak digunakan dalam manipulator keramik (kekakuan, ketahanan aus), perahu kristal (kemurnian, sifat mekanik suhu tinggi), dan pelat dingin (konduktivitas termal, kekakuan). ), meja kerja (akurasi dimensi, stabilitas eksekusi) dan komponen lainnya memiliki aplikasi penting.

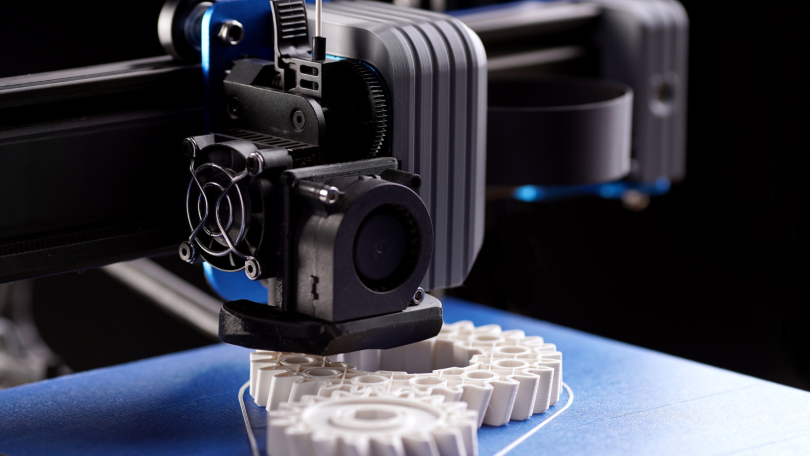

Namun, dalam menghadapi permintaan pasar akan ukuran besar, struktur kompleks, siklus produksi pendek, stabilitas tinggi, dan biaya rendah, proses produksi tradisional keramik silikon karbida mengalami hambatan. Gunakan teknologi manufaktur aditif untuk mencapai terobosan dalam teknologi manufaktur komponen keramik untuk peralatan semikonduktor keramik silikon karbida.

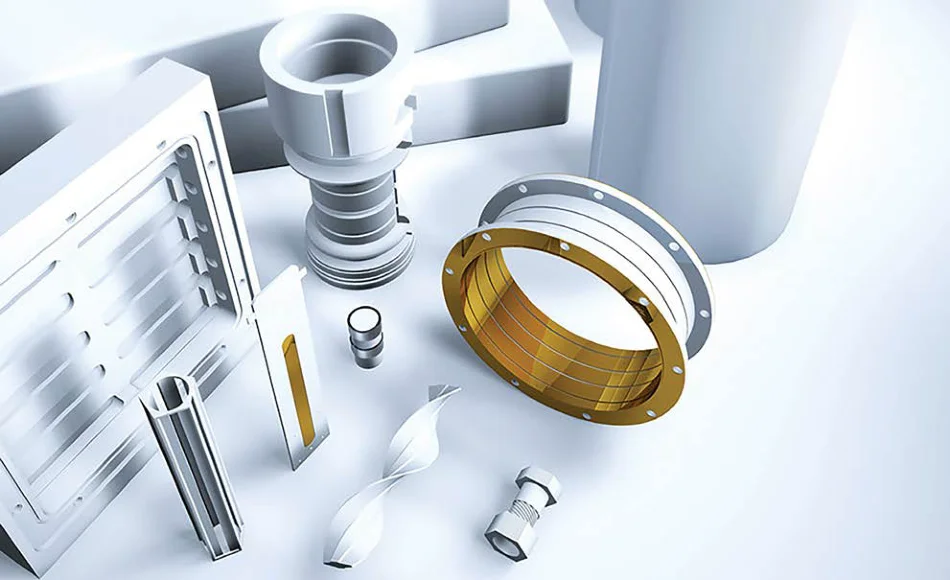

Peralatan semikonduktor cetak 3D komponen keramik silikon karbida, sesuai dengan persyaratan ukuran, bentuk dan tujuan yang berbeda, diproses melalui pencetakan 3D, sintering reaksi dan penyelesaian untuk mendapatkan kemurnian tinggi, kualitatif suhu tinggi, konduktivitas termal tinggi, tahan suhu tinggi, gesekan dan ketahanan aus properti Produk unggulan yang dapat memenuhi kebutuhan banyak skenario aplikasi komponen keramik pada peralatan semikonduktor. Rangkaian produk ini memiliki siklus produksi yang pendek, terstandarisasi dan diproduksi secara massal, serta dapat mencapai desain struktural yang berbeda yang lebih sesuai untuk produksi yang efisien dan berkualitas tinggi di industri semikonduktor.

Melalui teknologi pencetakan 3D, kami dapat merancang dan memproduksi komponen keramik silikon karbida dengan kemurnian tinggi, stabilitas suhu tinggi, konduktivitas termal tinggi, ketahanan suhu tinggi, dan ketahanan aus yang sangat baik sesuai dengan berbagai ukuran, bentuk, dan kebutuhan fungsional. Komponen-komponen ini tidak hanya memenuhi kebutuhan aplikasi yang beragam, tetapi juga memiliki siklus produksi yang pendek, terstandarisasi, dapat diproduksi secara massal, dapat mewujudkan desain struktural yang berbeda, dan lebih cocok untuk kebutuhan produksi yang efisien dan berkualitas tinggi di berbagai industri.

Selain itu, berdasarkan teknologi PEP (Powder Extrusion Printing), kami dapat memproduksi produk keramik dan logam dengan struktur kompleks melalui "pencetakan 3D + metalurgi serbuk". Produk-produk ini memiliki kinerja yang konsisten dan sangat baik, yang secara efektif dapat mengurangi siklus produksi dan biaya produksi.

Cermin luar angkasa adalah komponen struktur kompleks keramik silikon karbida silikon karbida berbentuk dekat jaring berukuran besar, ringan, dan desain terintegrasi yang diproduksi oleh Sublimasi 3D berdasarkan proses PEP. Kepadatannya bisa mencapai 99% dan sifat mekaniknya stabil. Hal ini secara efektif mendorong pengembangan satelit penginderaan jarak jauh dan pembangunan infrastruktur ruang angkasa, yang dapat mengurangi biaya secara signifikan dan memperpendek penelitian dan pengembangan serta siklus produksi. Terdapat ruang pasar yang besar untuk satelit penginderaan jarak jauh, yang merupakan satelit yang paling cepat berkembang di bidang kedirgantaraan komersial.

Bahan keramik silikon karbida

![]()

Dengan berkembangnya ilmu pengetahuan dan teknologi, khususnya pesatnya perkembangan teknologi energi dan antariksa, material seringkali dituntut memiliki sifat-sifat unggul seperti tahan suhu tinggi, tahan korosi, dan tahan aus agar dapat digunakan di lingkungan kerja yang keras. Bahan keramik khusus telah menjadi yang terdepan karena sifatnya yang sangat baik seperti ketahanan oksidasi yang kuat, ketahanan aus yang baik, kekerasan tinggi, stabilitas termal yang baik, kekuatan suhu tinggi yang tinggi, koefisien muai panas yang kecil, konduktivitas termal yang tinggi, dan ketahanan terhadap guncangan termal. dan korosi kimia. Bagian penting dari ilmu pengetahuan yang dihargai secara universal.

Keramik silikon karbida merupakan material baru yang baru mulai berkembang dalam dua puluh tahun terakhir. Namun, karena kekuatannya yang tinggi, kekerasan yang tinggi, ketahanan terhadap korosi, dan ketahanan suhu yang tinggi, ia dengan cepat dikembangkan dan digunakan dalam industri petrokimia dan metalurgi. Mesin, ruang angkasa, mikroelektronik, mobil, baja, dan bidang lainnya, semakin menunjukkan keunggulan yang tidak dapat ditandingi oleh keramik khusus lainnya.

Pesatnya perkembangan teknologi pertahanan nasional modern, energi nuklir dan ruang angkasa, serta industri otomotif dan teknik kelautan, telah menyebabkan semakin tingginya permintaan terhadap bahan-bahan seperti pelapis ruang bakar roket, bilah mesin turbin pesawat terbang, komponen struktural reaktor nuklir, bahan-bahan berdaya tinggi. bantalan pneumatik kecepatan dan bagian segel mekanis. Berbagai material struktur baru berkinerja tinggi perlu dikembangkan.

Keramik silikon karbida (SiC) memiliki sifat yang sangat baik seperti kekuatan suhu tinggi yang tinggi, ketahanan oksidasi yang kuat, ketahanan aus yang baik, stabilitas termal yang baik, koefisien muai panas yang kecil, konduktivitas termal yang tinggi, kekerasan yang tinggi, serta ketahanan terhadap guncangan termal dan korosi kimia. Oleh karena itu, ia telah menunjukkan bakatnya di berbagai bidang dan semakin dihargai oleh masyarakat.

Misalnya,

Keramik SiC telah banyak digunakan dalam berbagai wadah dan pipa tahan korosi di industri petrokimia;

Telah berhasil digunakan sebagai berbagai bantalan, alat pemotong dan komponen segel mekanis di industri permesinan;

Bahan ini juga dianggap sebagai bahan kandidat yang paling menjanjikan dalam industri kedirgantaraan dan otomotif untuk pembuatan turbin gas, nozel roket, dan komponen mesin di masa depan.

Bahan keramik silikon karbida memiliki sifat yang sangat baik seperti kekuatan suhu tinggi yang tinggi, ketahanan oksidasi suhu tinggi yang kuat, ketahanan aus yang baik, stabilitas termal yang baik, koefisien muai panas yang kecil, konduktivitas termal yang tinggi, kekerasan tinggi, ketahanan guncangan termal dan ketahanan korosi kimia. Hal ini semakin banyak digunakan dalam otomotif, industri mekanik dan kimia, perlindungan lingkungan, teknologi luar angkasa, elektronik informasi, energi dan bidang lainnya. Ini telah menjadi keramik struktural yang tak tergantikan dengan kinerja luar biasa di banyak bidang industri.

Area aplikasi utama keramik SiC

(1)Abrasive (2) Bahan tahan api (3)Deoxidizer (4)Aspek militer (5) Teknisi listrik dan teknisi listrik (6) Komponen tahan aus dan bersuhu tinggi (7) Penerapan keramik silikon karbida dalam pembuatan bahan energi baru (8) Bahan pilihan untuk komponen keramik presisi yang digunakan dalam mesin fotolitografi (9) Aplikasi filtrasi keramik silikon karbida

7 kategori peralatan klasifikasi kering dan prinsip pengoperasiannya

Gambar tata letak sistem pengklasifikasi udara

Gambar tata letak sistem pengklasifikasi udara

Fungsi klasifikasi adalah untuk mengontrol kemajuan proses penghancuran dan ukuran partikel produk akhir. Klasifikasi kering adalah klasifikasi yang dicapai dengan gas (biasanya udara) sebagai medianya. Digunakan pada daerah yang kekurangan air dan gersang, serta pada saat proses tidak memungkinkan adanya air. , penilaian kering adalah satu-satunya pilihan. Di daerah yang sangat dingin, penerapan penilaian kering juga tidak terpengaruh. Klasifikasi kering menghemat banyak air dan menghilangkan masalah dehidrasi berikutnya pada klasifikasi basah. Ini adalah metode klasifikasi hemat energi yang efektif.

Peralatan klasifikasi kering yang umum mencakup pengklasifikasi udara impeller ganda, pengklasifikasi pusaran O-Sepa, pemisah siklon, pengklasifikasi turbin, pengklasifikasi sedimentasi gravitasi, pengklasifikasi inersia, dan pengklasifikasi jet.

1. Pengklasifikasi udara impeller ganda

Pengklasifikasi udara impeler ganda menggunakan prinsip sedimentasi gravitasi dan sedimentasi sentrifugal untuk mengklasifikasikannya, dan ukuran partikel produk dapat mencapai -40 μm.

2. Pengklasifikasi arus eddy tipe O-Sepa

Struktur utama mesin meliputi pelat penyebaran, impeler, saluran udara primer, saluran udara sekunder, saluran udara tersier, bilah pemandu dan cangkang, dll.

3. Pemisah siklon

Pemisah siklon adalah peralatan sedimentasi dan klasifikasi sentrifugal kering yang khas. Badan utamanya terdiri dari silinder atas dan kerucut terpotong bawah. Tabung inti dimasukkan sepanjang sumbu tengah dari atas ke bawah di bagian atas silinder, dan terdapat saluran keluar produk kasar di bagian bawah kerucut terpotong. Bahan umpan masuk secara tangensial dari bagian atas silinder dekat lingkar luar dengan aliran udara, dan dibatasi oleh bentuk ruang klasifikasi untuk membentuk gerakan berputar. Partikel material menghasilkan gerakan sedimentasi sentrifugal radial dalam aliran udara. Partikel kasar mengendap secara sentrifugal dengan kecepatan lebih cepat, bergerak mendekati dinding silinder, lalu meluncur di sepanjang dinding silinder dan dibuang dari bawah. Partikel halus memiliki kecepatan sedimentasi sentrifugal yang lambat, tersuspensi dekat sumbu, kemudian masuk ke tabung inti bersama aliran udara dan dibuang ke atas. Ada banyak produk yang ditingkatkan dalam aplikasi praktis untuk beradaptasi dengan persyaratan penilaian yang berbeda dan memperoleh kinerja penilaian yang lebih tinggi. Klasifikasi ukuran partikel pemisah siklon berkaitan dengan spesifikasinya (diameter silinder). Semakin kecil spesifikasinya, semakin halus ukuran partikel klasifikasinya.

4. Pengklasifikasi turbin

Pengklasifikasi turbin adalah salah satu peralatan klasifikasi ultra-halus kering yang paling banyak digunakan saat ini. Ini menggunakan prinsip klasifikasi sedimentasi sentrifugal. Komponen kerja utamanya adalah turbin (grading wheel) yang dilengkapi dengan banyak sudu sehingga membentuk celah radial.

5. Peralatan klasifikasi sedimentasi gravitasi kering

Peralatan klasifikasi sedimentasi gravitasi kering utama mencakup tipe aliran horizontal, tipe aliran vertikal dan pengklasifikasi gravitasi tipe aliran berkelok-kelok, dll., yang semuanya digunakan dalam tahap ultra-halus.

6. Peralatan klasifikasi inersia kering

Peralatan klasifikasi inersia kering utama mencakup pengklasifikasi inersia linier, melengkung, louver, dan tipe K, dengan ukuran partikel titik potong berkisar antara 0,5 hingga 50 μm.

7. Pengklasifikasi jet

Pengklasifikasi jet adalah peralatan klasifikasi ultra-halus kering yang memanfaatkan teknologi jet, prinsip inersia, dan efek Coanda. Teknologi jet digunakan untuk memberi makan bahan, yang memungkinkan partikel umpan memperoleh kecepatan masuk yang diperlukan dan memungkinkan aliran udara menghasilkan efek Coanda dengan lebih baik. Efek Coanda adalah ketika terjadi gesekan permukaan antara suatu fluida (cair atau gas) dengan permukaan benda yang dilaluinya sehingga menyebabkan fluida tersebut melambat. Selama kelengkungan permukaan benda tidak terlalu besar, menurut prinsip Bernoulli dalam mekanika fluida, perlambatan kecepatan aliran akan menyebabkan fluida teradsorpsi pada permukaan benda.

Lima jenis metode modifikasi umum untuk tanah liat kaolin

Dalam proses penerapan kaolin, modifikasi merupakan metode pemrosesan mendalam yang penting. Hal ini didasarkan pada gugus aktif kaolin (termasuk gugus aluminium alkohol, gugus fungsi silanol, dll.) dan mengubah karakteristik proses kaolin melalui metode mekanis, fisik, dan kimia. , untuk memenuhi kebutuhan penerapannya dalam produksi di berbagai bidang dan industri.

1. Modifikasi termal

Modifikasi termal terutama menghilangkan sebagian atau seluruh -OH dari permukaan kaolin melalui kalsinasi suhu tinggi, sehingga mengubah sifat permukaan kaolin dan membuatnya memiliki tingkat keputihan yang lebih tinggi, isolasi yang lebih baik, dan stabilitas termal. Menerapkannya sebagai pengisi pada pelapis, karet, plastik, dan cat dapat meningkatkan kinerja produk terkait.

2. Modifikasi asam basa

Modifikasi asam artinya pada saat proses kalsinasi kaolin, lingkungan kimia Al pada proses perubahan fasa berbeda, sehingga Al didalamnya mempunyai reaktivitas asam. Modifikasi alkali berarti selama proses kalsinasi kaolin, lingkungan kimia Si berbeda selama proses perubahan fasa. SiO2 dalam kaolin dikalsinasi pada suhu tinggi untuk mengaktifkannya, sehingga silikon teraktivasi dalam kaolin bereaksi dengan zat basa untuk mencapai tujuan modifikasi.

Setelah modifikasi asam-basa, ukuran pori kaolin meningkat, distribusi pori lebih terkonsentrasi, dan luas permukaan spesifik meningkat pesat. Menggunakan kaolin yang dimodifikasi asam-basa sebagai pengisi dapat meningkatkan kinerja kedap udara material komposit.

3. Modifikasi permukaan

Modifikasi permukaan mengacu pada proses pelapisan beberapa zat organik atau anorganik pada permukaan partikel kaolin melalui adsorpsi fisik atau kimia, sehingga memodifikasi kaolin. Saat ini merupakan metode modifikasi kaolin yang paling penting. Pengubah permukaan yang umum digunakan terutama mencakup bahan penghubung silan, silikon (minyak) atau resin silikon, surfaktan dan asam organik.

Bahan penghubung silan adalah pengubah permukaan yang paling umum digunakan dan efektif untuk pengisi kaolin. Proses pengobatannya relatif sederhana. Umumnya, bubuk kaolin dan bahan penggandeng silan yang telah disiapkan ditambahkan ke mesin modifikasi untuk perawatan pelapisan permukaan. Prosesnya dapat dilakukan secara kontinyu atau batch.

Setelah modifikasi permukaan, kaolin memiliki hidrofobisitas dan lipofilisitas yang baik, dispersi yang lebih baik dalam matriks polimer, kecil kemungkinannya untuk menggumpal, dan memiliki kompatibilitas yang lebih baik dengan polimer. Kaolin yang dilapisi permukaan digunakan sebagai pengisi untuk mengisi plastik, karet dan polimer lainnya untuk meningkatkan sifat mekanik dan sifat penghalang gas dari plastik dan komposit karet.

4. Modifikasi interkalasi

Karena strukturnya yang khusus, kaolin memiliki ikatan hidrogen antar lapisan dan ikatan kovalen yang kuat di dalam lapisannya, dan kedua sisi lapisan tersebut masing-masing adalah lapisan atom silikon-oksigen tetrahedron dan lapisan hidroksil aluminium-oksigen oktahedron, sehingga hanya ada a beberapa yang sangat polar. Hanya zat dengan berat molekul kecil yang dapat dimasukkan ke dalam lapisan kaolin, seperti DMSO, formamida (FA), kalium asetat, hidrazin, dll. Makromolekul organik lainnya memerlukan dua atau lebih interkalasi untuk memasuki lapisan kaolin. Terlebih lagi, Yang terakhir ini perlu dimasukkan ke dalam lapisan kaolin dengan cara memindahkan atau memasukkan prekursor.

Teknologi modifikasi interkalasi merupakan teknologi modifikasi permukaan kaolin yang banyak digunakan dalam pembuatan kaolin skala nano. Setelah interkalasi, jarak antar lapisan kaolin bertambah. Setelah interkalasi dan peeling, ukuran partikel kaolin menjadi lebih kecil dan luas permukaan spesifiknya menjadi lebih besar. Penggunaan kaolin yang terlebih dahulu diinterkalasi dan kemudian dikupas sebagai bahan pengisi untuk meningkatkan kedap udara pada material komposit saat ini merupakan metode penting untuk meningkatkan kedap udara pada material komposit.

5. Modifikasi mekanokimia

Metode modifikasi mekanokimia pada dasarnya menggunakan energi mekanik untuk mengaktifkan partikel dan pengubah permukaan untuk mencapai tujuan mengubah energi mekanik menjadi energi kimia. Hal ini dapat dicapai melalui pengadukan mekanis yang kuat, tumbukan, penggilingan, dll., atau dengan bantuan tenaga mekanis eksternal. Permukaan partikel serbuk dilapisi dengan lapisan partikel serbuk yang lebih halus atau fungsional. Metode modifikasi kimia mekanis menggunakan mesin dan proses modifikasi yang berbeda, sehingga efek modifikasi serbuknya juga berbeda.

Konduktivitas termal bahan antarmuka termal berhubungan dengan bahan pengisi

Bahan antarmuka termal tidak hanya banyak digunakan untuk pembuangan panas peralatan elektronik, tetapi juga memiliki permintaan yang meningkat dalam komunikasi 5G, kendaraan energi baru, dll. Selain itu, bahan tersebut juga memiliki prospek penerapan yang luas di bidang peralatan militer dan ruang angkasa.

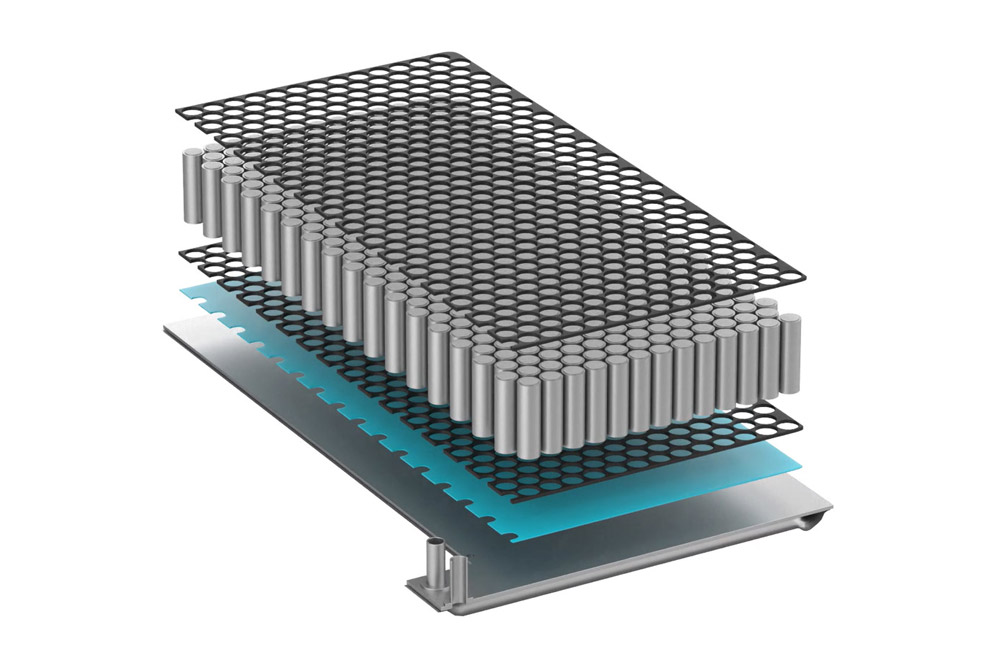

Sebagai jenis bahan konduktif termal, konduktivitas termal secara alami merupakan indikator teknis terpenting dari bahan antarmuka termal. Bahan antarmuka termal yang umum digunakan sebagian besar adalah jenis pengisi, yang sebagian besar dibuat dengan mengisi matriks polimer dengan pengisi konduktivitas termal yang tinggi.

Biasanya, konduktivitas termal yang melekat pada matriks polimer relatif rendah (sekitar 0,2W/(m·K)). Oleh karena itu, konduktivitas termal bahan antarmuka termal sering kali ditentukan oleh pengisi.

Jenis yang berbeda memiliki konduktivitas termal yang berbeda

Pengisi konduktif termal yang umum digunakan dapat dibagi menjadi: pengisi konduktif termal logam, pengisi konduktif termal bahan karbon, dan pengisi konduktif termal anorganik.

Logam memiliki konduktivitas termal yang baik dan konduktivitas termal yang tinggi, sehingga merupakan pengisi konduktif termal yang umum digunakan. Pengisi konduktif termal logam yang umum digunakan terutama meliputi bubuk emas, bubuk perak, bubuk tembaga, bubuk aluminium, bubuk seng, bubuk nikel, dan paduan titik leleh rendah.

Bahan karbon umumnya memiliki konduktivitas termal yang sangat tinggi, bahkan lebih baik daripada bahan pengisi logam. Konduktivitas termal yang melekat pada pengisi karbon yang ditambahkan adalah salah satu parameter terpenting yang menentukan konduktivitas termal komposit polimer berbasis karbon. Bahan karbon yang umum digunakan termasuk grafit, tabung nano karbon, graphene, grafit diperluas, serat karbon dan karbon hitam. Diantaranya, tabung nano karbon memiliki konduktivitas termal 3100-3500W/(m·K) dan graphene memiliki konduktivitas termal 2000-5200W/(m·K), menjadikannya kandidat yang menjanjikan untuk aplikasi manajemen termal.

Pengisi keramik tidak hanya memiliki konduktivitas termal yang baik, tetapi juga memiliki konduktivitas listrik yang relatif rendah. Saat ini bahan pengisi yang paling banyak digunakan. Pengisi keramik yang umum digunakan terutama mencakup oksida dan nitrida. Oksida termasuk Al2O3, ZnO, MgO, dll.; nitrida meliputi: AlN, BN, dll.

Bentuk berbeda, konduktivitas termal berbeda

Pengisi konduktif termal tersedia dalam berbagai bentuk seperti bulat, tidak beraturan, berserat, dan bersisik. Dibandingkan dengan material berdimensi nol, material satu dimensi (seperti tabung nano karbon, serat karbon, dll.) dan material dua dimensi (seperti graphene, boron nitrida heksagonal, alumina bersisik, dll.) dengan rasio aspek sangat tinggi dapat digunakan di Area kontak yang lebih besar yang terbentuk antara pengisi menyediakan jalur yang lebih luas untuk transmisi fonon, mengurangi ketahanan termal kontak antarmuka, dan kondusif untuk pembangunan jaringan konduktif termal dalam sistem. Namun, karena pengisi berbentuk bola tidak menyebabkan peningkatan viskositas yang tajam pada tingkat pengisian yang tinggi, pengisi tersebut paling banyak digunakan dalam industri.

Ukuran berbeda, konduktivitas termal berbeda

Ukuran pengisi konduktif termal juga mempunyai dampak signifikan terhadap konduktivitas termal komposit konduktif termal.

Jika bahan pengisi berukuran tunggal dan jumlah pengisiannya sama, maka konduktivitas termal komposit yang diisi dengan bahan pengisi ukuran partikel besar cenderung lebih tinggi dibandingkan dengan komposit yang diisi dengan bahan pengisi ukuran partikel kecil. Hal ini karena kontak antarmuka antar partikel besar lebih sedikit. Ketahanan termal antarmuka rendah. Namun, ukuran partikel tidak boleh terlalu besar, jika tidak, pengisi tidak dapat membentuk kemasan yang rapat, sehingga tidak kondusif bagi pembentukan jalur konduktif termal.

Tingkat modifikasi permukaan yang berbeda memiliki konduktivitas termal yang berbeda

Untuk mengatasi masalah ketahanan termal antarmuka, fungsionalisasi kimia permukaan bahan pengisi dianggap sebagai metode yang efektif. Fungsionalisasi kimia permukaan pengisi dapat membentuk jembatan kovalen yang meningkatkan adhesi antar muka dan meminimalkan hamburan fonon antar muka dengan menghubungkan antarmuka partikel-resin dan partikel-partikel. Untuk meningkatkan konduktivitas termal komposit polimer, perawatan permukaan telah diterapkan pada pengisi yang berbeda seperti nanotube boron nitrida, graphene, dll.

Kemurnian berbeda dan konduktivitas termal berbeda

Kotoran dalam pengisi tidak hanya akan mempengaruhi sifat listrik bahan antarmuka termal, namun juga memiliki dampak tertentu pada kinerja proses.

Perbedaan penerapan wafer safir dengan orientasi kristal berbeda

Safir adalah kristal tunggal aluminium oksida. Ia memiliki sistem kristal trigonal dan struktur heksagonal. Struktur kristalnya terdiri dari tiga atom oksigen dan dua atom aluminium yang digabungkan melalui ikatan kovalen. Susunannya sangat rapat dan memiliki rantai pengikat yang kuat serta memiliki energi kisi yang tinggi dan hampir tidak ada kotoran atau cacat di dalam kristal, sehingga memiliki insulasi listrik yang sangat baik, transparansi, konduktivitas termal yang baik, dan sifat kekakuan yang tinggi, serta banyak digunakan sebagai jendela optik. dan bahan substrat berkinerja tinggi. Namun, struktur molekul safir bersifat kompleks dan anisotropik. Pemrosesan dan penggunaan orientasi kristal yang berbeda mempunyai pengaruh yang sangat berbeda terhadap sifat fisik masing-masing, sehingga kegunaannya juga berbeda. Secara umum, substrat safir tersedia dalam orientasi bidang C, R, A, dan M.

Penerapan safir sisi C

Sebagai semikonduktor celah pita lebar generasi ketiga, material galium nitrida (GaN) memiliki sifat seperti celah pita langsung yang lebar, ikatan atom yang kuat, konduktivitas termal yang tinggi, stabilitas kimia yang baik (hampir tidak terkorosi oleh asam apa pun) dan kuat dengan ketahanan radiasi yang sangat baik. , ia memiliki prospek luas dalam penerapan optoelektronik, perangkat berdaya tinggi bersuhu tinggi, dan perangkat gelombang mikro frekuensi tinggi. Namun karena titik leleh GaN yang tinggi, saat ini sulit untuk mendapatkan bahan kristal tunggal berukuran besar. Oleh karena itu, metode yang umum adalah melakukan pertumbuhan heteroepitaksi pada substrat lain, yang memiliki kebutuhan bahan substrat lebih tinggi.

Penerapan safir sisi A

Karena sifat komprehensifnya yang sangat baik, terutama transmitansinya yang sangat baik, kristal tunggal safir dapat meningkatkan efek penetrasi sinar infra merah, menjadikannya bahan jendela inframerah tengah yang ideal dan telah banyak digunakan dalam peralatan optoelektronik militer. Diantaranya, safir sisi A merupakan permukaan yang arahnya normal dari permukaan kutub (sisi C) dan merupakan permukaan non-polar. Umumnya kualitas kristal safir yang ditanam pada arah a lebih baik dibandingkan kualitas kristal yang ditanam pada arah c. Ia memiliki lebih sedikit dislokasi, lebih sedikit struktur mosaik dan struktur kristal yang lebih lengkap, dll., sehingga memiliki kinerja transmisi cahaya yang lebih baik. Pada saat yang sama, karena permukaan A Metode ikatan atom Al-O-Al-O membuat kekerasan dan ketahanan aus safir arah a jauh lebih tinggi dibandingkan safir arah c. Oleh karena itu, wafer arah A banyak digunakan sebagai bahan jendela; Selain itu, safir arah A juga memiliki konstanta dielektrik yang seragam dan sifat insulasi yang tinggi, sehingga dapat digunakan dalam teknologi mikroelektronika hybrid dan juga dapat digunakan untuk pertumbuhan superkonduktor tinggi.

Penerapan safir permukaan-R/permukaan-M

Bidang R adalah bidang safir non-polar. Oleh karena itu, perubahan posisi bidang R pada perangkat safir memberikan sifat mekanik, termal, listrik, dan optik yang berbeda. Secara umum, substrat safir bidang R lebih disukai untuk deposisi silikon heteroepitaksial, terutama untuk pembuatan aplikasi sirkuit terpadu semikonduktor, gelombang mikro, dan mikroelektronik. Pertumbuhan substrat tipe R juga dapat digunakan. Dengan popularitas sistem komputer ponsel cerdas dan tablet saat ini, substrat safir permukaan-R telah menggantikan perangkat SAW gabungan yang digunakan pada ponsel cerdas dan komputer tablet, menyediakan substrat perangkat yang dapat meningkatkan kinerja.

Selain itu, ketika bidang R atau bidang M digunakan untuk menumbuhkan lapisan epitaksi non-polar/semi-polar, dibandingkan dengan substrat safir bidang C, hal ini dapat memperbaiki sebagian atau bahkan seluruhnya masalah yang disebabkan oleh bidang polarisasi di perangkat pemancar cahaya. Oleh karena itu, bahan substrat yang digunakan sebagai LED dapat membantu meningkatkan efisiensi cahaya. Namun, saat memproses atau memotong, memilih permukaan m sebagai permukaan pemotongan cenderung retak, dan sulit untuk menyiapkan permukaan berkualitas tinggi.

Bagaimana memilih jet mill yang sesuai berdasarkan karakteristik bubuk?

Dengan perkembangan teknologi industri, bubuk mikro-nano memiliki efek volume dan efek permukaan khusus, dan sifat optik, magnet, akustik, listrik, dan mekaniknya sangat berbeda dari kondisi normal, dan digunakan sebagai kunci untuk banyak material fungsional baru. Berdasarkan bahan baku dasar, teknologi pemrosesan bubuk mikro-nano juga telah mencapai perkembangan yang belum pernah terjadi sebelumnya. Pabrik jet (jet mill) menggunakan aliran udara berkecepatan tinggi untuk menyebabkan material bertabrakan, terbentur, dan tergeser dengan komponen tumbukan. Mereka tidak hanya menghasilkan partikel halus dengan distribusi sempit, tetapi juga memiliki permukaan partikel yang bersih dan halus, bentuk partikel teratur, dispersi yang baik, dan aktivitas tinggi. bubuk mikro-nano, dan seluruh sistem penghancuran mengadopsi mode penghancuran tertutup untuk mengurangi polusi debu dan pada saat yang sama, tingkat kontaminasi bahan yang dihancurkan kecil.

Namun, karena ada banyak jenis alat penyemprot aliran udara dengan prinsip kerja yang berbeda dan efek penghancuran yang berbeda untuk berbagai bahan, maka perlu untuk memilih alat penyemprot aliran udara yang sesuai dengan bahan yang berbeda. Saat ini, menurut struktur atau metode kerja pabrik jet yang berbeda, biasanya dapat dibagi menjadi: tipe tumbukan, tipe datar, tipe unggun terfluidisasi, tipe tabung sirkulasi dan tipe target, dll. Atas dasar ini, dapat juga diklasifikasikan sesuai dengan karakteristik bahannya. , mengadopsi metode seperti penghancuran aliran udara kriogenik suhu rendah dan perlindungan gas inert untuk lebih mengoptimalkan efek penghancuran dari penggiling aliran udara.

Penghancur aliran udara tabrakan

Pabrik jet yang berlawanan juga disebut pabrik jet yang berlawanan dan pabrik jet terbalik. Saat peralatan bekerja, dua material yang dipercepat dan aliran udara berkecepatan tinggi bertemu pada titik tertentu pada garis lurus horizontal dan bertabrakan untuk menyelesaikan proses penghancuran. Partikel halus yang dihancurkan memasuki pengklasifikasi eksternal dengan aliran udara di bawah aksi rotor klasifikasi, dan melewati aliran udara. pemisahan padat dan menjadi suatu produk. Partikel kasar tetap berada di tepi ruang klasifikasi dan kembali ke ruang penghancur untuk penghancuran lebih lanjut hingga memenuhi persyaratan ukuran partikel dan memasuki pengklasifikasi eksternal.

Alat penghancur jet spiral

Pabrik jet spiral, juga dikenal sebagai pabrik jet cakram horizontal, Ini adalah pabrik jet paling awal dan paling banyak digunakan di industri. Komponen utama dari pabrik aliran udara datar konvensional adalah ruang penghancur cakram, yang di sekelilingnya disusun beberapa (6 hingga 24) nozel fluida kerja bertekanan tinggi, pengumpan tabung Venturi, pengumpul produk jadi, dll. Bahan yang akan dihancurkan masuk ke dalam tabung venturi yang digerakkan oleh gas. Dengan menggunakan struktur khusus tabung venturi, material dipercepat hingga kecepatan supersonik dan kemudian memasuki ruang penghancur. Di ruang penghancur, material bergerak dalam gerakan melingkar yang didorong oleh aliran berputar berkecepatan tinggi. Partikel, partikel, dan dinding bagian dalam mesin saling bertabrakan, bertabrakan, dan bergesekan hingga hancur. Partikel kasar terlempar ke dinding sekeliling ruang penghancur karena gaya sentrifugal untuk sirkulasi dan penghancuran, sedangkan partikel halus memasuki pemisah siklon dan dikumpulkan di bawah aksi aliran udara sentrifugal.

Semprotan jet bed terfluidisasi

Pabrik aliran udara terfluidisasi saat ini merupakan model penyemprot aliran udara terkemuka. Ini terutama menggabungkan prinsip counter-jet dengan aliran jet gas yang meluas di fluidized bed. Hal ini biasa digunakan dalam produksi bahan baku kimia, obat-obatan, kosmetik, keramik canggih, bubuk magnetik dan bahan lainnya. . Saat peralatan bekerja, udara disemprotkan ke area penghancuran melalui beberapa nozel terbalik, dan material yang akan dihancurkan dipercepat oleh aliran udara bertekanan tinggi di ruang penghancur untuk membentuk keadaan terfluidisasi. Kemudian bahan-bahan yang dipercepat tersebut saling bertabrakan dan bergesekan pada titik potong masing-masing nosel untuk dihancurkan. Material halus yang dihancurkan dibawa oleh aliran udara ke atas ke pengklasifikasi ultra-halus untuk klasifikasi. Bahan-bahan halus yang memenuhi persyaratan produk kemudian dikumpulkan oleh pemisah siklon, dan bahan-bahan kasar dikumpulkan kembali ke area penghancuran di bawah aksi gravitasi, penghancuran berlanjut.

5 jenis pengubah permukaan yang umum digunakan untuk tanah liat kaolin

Setelah modifikasi permukaan, bubuk kaolin dapat bersifat hidrofobik, mengurangi energi permukaan, meningkatkan dispersi dan kompatibilitasnya dengan bahan dasar polimer, sehingga dapat meningkatkan kinerja komprehensif bahan komposit dasar polimer seperti plastik dan karet.

Saat ini, metode modifikasi utama kaolin adalah modifikasi kimia permukaan. Pengubah permukaan yang umum digunakan terutama mencakup bahan penghubung silan, silikon organik (minyak) atau resin silikon, surfaktan dan asam organik.

1. Pengubah permukaan yang umum digunakan untuk tanah liat kaolin

(1) Bahan penghubung silan

Bahan penghubung silan adalah pengubah permukaan yang paling umum digunakan dan efektif untuk pengisi kaolin. Karena R dari bahan penggandeng silan adalah gugus organofilik, kaolin yang dikalsinasi dapat kompatibel dengan matriks organik seperti karet dan plastik setelah modifikasi permukaan. . Ketika kaolin yang dimodifikasi digunakan sebagai bahan pengisi pada karet, gugus R akan bereaksi dengan makromolekul karet selama proses vulkanisasi, sehingga molekul kaolin terdispersi sempurna dan menyatu ke dalam molekul matriks karet.

Proses pengolahan menggunakan silan coupler agent relatif sederhana. Umumnya, bubuk kaolin dan bahan penggandeng silan yang telah disiapkan ditambahkan ke dalam mesin modifikasi untuk perawatan pelapisan permukaan. Prosesnya dapat dilakukan secara kontinyu atau batch.

Faktor-faktor yang mempengaruhi efek perlakuan akhir terutama adalah ukuran partikel, luas permukaan spesifik dan karakteristik permukaan (gugus fungsi permukaan dan aktivitas) bubuk kaolin, jenis, dosis dan penggunaan bahan penggandeng silan, kinerja peralatan modifikasi dan waktu. dan suhu perawatan modifikasi permukaan. Tunggu.

(2) Minyak silikon

Selain bahan penghubung silan, kaolin yang digunakan sebagai pengisi kawat dan kabel (seperti polivinil klorida) sering kali dimodifikasi permukaannya dengan minyak silikon 1%-3%. Proses dan peralatan modifikasinya mirip dengan yang menggunakan bahan penggandeng silan.

Bubuk kaolin terkalsinasi yang diolah dengan minyak silikon digunakan sebagai pengisi kabel dan kabel. Ini tidak hanya dapat meningkatkan sifat mekanik dan fisik kabel, tetapi juga meningkatkan atau meningkatkan isolasi listrik dan sifat hidrofobik kabel, serta sifat isolasi listrik di lingkungan lembab dan dingin. Peningkatan yang signifikan.

(3) Asam organik tak jenuh

Asam organik tak jenuh, seperti asam oksalat, asam sebasat, asam dikarboksilat, dll., juga dapat digunakan untuk memodifikasi permukaan bubuk kaolin yang dilaminasi. Kaolin yang dimodifikasi ini dapat digunakan sebagai pengisi nilon 66, dll.

(4) Surfaktan kationik

Misalnya, octadecylamine juga dapat digunakan untuk modifikasi permukaan bubuk kaolin. Gugus polarnya berinteraksi dengan permukaan partikel kaolin melalui adsorpsi kimia dan adsorpsi fisik. Hidrofobisitas permukaan kaolin yang dimodifikasi oleh amina organik ditingkatkan.

(5) Pengubah permukaan anorganik

Titanium dioksida, kalsium karbonat, kalsium sulfat, dll. juga dapat digunakan untuk modifikasi permukaan kaolin yang dikalsinasi. Metode modifikasinya adalah reaksi pengendapan permukaan dalam larutan air. Setelah produk yang dimodifikasi dicuci, disaring dan dikeringkan, diperoleh kaolin terkalsinasi dengan lapisan titanium dioksida di permukaannya.

2. Prinsip pemilihan pengubah permukaan kaolin

Jenis, dosis dan metode penggunaan pengubah permukaan secara langsung mempengaruhi pengaruh modifikasi permukaan. Penggunaan yang berbeda memerlukan jenis dan formula pengubah permukaan yang berbeda.

Jika dilihat dari interaksi antara molekul pengubah permukaan dengan permukaan serbuk anorganik, tentu semakin kuat interaksi keduanya maka semakin baik. Namun dalam pengoperasian sebenarnya, biaya dan biaya produk yang dimodifikasi juga harus dipertimbangkan secara komprehensif. Tujuan aplikasi dan faktor lainnya.

Misalnya, ketika kaolin yang dikalsinasi dimodifikasi dan digunakan sebagai pengisi karet dan plastik insulasi kabel, sifat dielektrik dan resistivitas volume pengubah permukaan perlu dipertimbangkan;

Jika kaolin yang dimodifikasi digunakan sebagai bahan pengisi penguat karet, maka dalam memilih pengubah, tidak hanya kekuatan ikatan antara pengubah dan kaolin yang harus diperhatikan, tetapi juga kekuatan ikatan antara molekul pengubah dan makromolekul karet. , hanya jika keduanya dioptimalkan, pengubah permukaan dapat memperoleh efek modifikasi terbaik.

Untuk tujuan aplikasi tertentu, terkadang perlu menggunakan dua bahan penggandeng untuk modifikasi campuran. Memanfaatkan efek sinergisnya untuk modifikasi akan mencapai hasil baik yang tidak terduga. Namun, perhatian harus diberikan pada metode penggunaan dan urutan penambahan kedua pengubah tersebut. .