Poudre sphérique

Avec le développement de l'application de poudre, ses exigences de performance sont de plus en plus élevées. En plus d'une faible teneur en impuretés, d'une granulométrie plus fine et d'une distribution granulométrique stricte, il doit également avoir une certaine morphologie de particule. La morphologie des particules a une influence importante sur de nombreuses propriétés du groupe de particules, telles que la surface spécifique, la fluidité, la propriété de remplissage, l'activité chimique et l'adhérence de la poudre. La poudre sphérique, en particulier la poudre sphérique hautement dispersée, présente une bonne fluidité en raison de sa structure sphérique, associée à sa dispersibilité, à sa plus grande surface spécifique et à ses propres propriétés physiques et chimiques, ce qui la rend plus jouer un rôle dans le domaine d'application.

Introduction de la technologie de sphéroïdisation

(en prenant comme exemple le graphite d'anode de carbone)

Le carbone est actuellement le principal matériau d’électrode négative utilisé dans les batteries lithium-ion, et ses performances affectent la qualité, le coût et la sécurité des batteries lithium-ion.

En plus des matières premières et des formules de processus, qui déterminent les performances des matériaux d’électrode négative, c’est également l’un des facteurs importants pour fournir des équipements et des technologies tels que le concassage, la sphéroïdisation, la mise en forme et le classement du graphite de carbone avec des performances stables et une efficacité élevée et économie d’énergie.

Étape de concassage

Qu'il s'agisse de graphite artificiel ou de graphite naturel, il est broyé plusieurs fois à travers plusieurs ensembles d'unités CSM710 (la méthode de dénomination de chaque fabricant est différente) pour devenir une poudre D50 : 20μm. Selon les différentes matières premières, le nombre de pulvérisations est différent : par exemple, le graphite naturel à grande échelle est généralement écrasé 4 à 6 fois, et le graphite artificiel est généralement écrasé 1 à 3 fois.

Étape de sphéroïdisation

Généralement, ils ont tendance à utiliser un système composé de classificateurs turbo horizontaux de haute précision CSM410+ pour le façonnage.Le classificateur est utilisé pour éliminer la poudre fine produite par le façonnage dans le temps. Selon les différentes matières premières, le nombre de mises en forme est différent.Le graphite naturel subit généralement 8 à 12 fois de mise en forme, et le graphite artificiel subit généralement 2 à 4 fois de mise en forme.

Plan de processus de sphéroïdisation du graphite en paillettes naturelles

Les matières premières sont pulvérisées ultra-finement par un seul ensemble de fraiseuses spéciales CSM710, et la granulométrie des matières premières est pulvérisée en une poudre fine avec une granulométrie de D50 : 21-23 μm, ce qui est pratique pour le processus suivant être sphéroïdisé. Grâce à la machine de sphéroïdisation de type CSM510 équipée du processus d’unité de série de classificateurs à haute efficacité de type FW260, les particules sont préparées en particules de graphite sphéroïdisées avec une granulométrie de D50 : 19-20 μm, et la machine de sphéroïdisation de type CSM410 est équipée du classificateur à haute efficacité de type FW230 Modifiez la taille des particules en D50 : particules de graphite en forme de pomme de terre de 15-17 μm ;

Plan de processus de sphéroïdisation du graphite artificiel

Les matières premières sont uniformément envoyées à l’unité de série à ensemble unique de pulvérisateur spécial de type CSM710 via l’alimentation à vis pour une pulvérisation ultra-fine, et la taille des particules de matière première est pulvérisée à D50 : 23-25 μm de poudre fine, ce qui est pratique pour le processus suivant être sphéroïdisé. Grâce à 3 ensembles de machines de sphéroïdisation de type CSM510 équipées de classificateurs à haute efficacité de type FW260 et de plusieurs ensembles de processus unitaires en série, les particules sont préparées en poudre de graphite avec une granulométrie de D50 : 19-21μm, et les boules en forme de pomme de terre qualifiées requises sont obtenus grâce à l’équipement spécial de modification et de mise en forme de la surface du graphite.

Comparaison de la technologie de sphéroïdisation du graphite de la taille des particules broyées

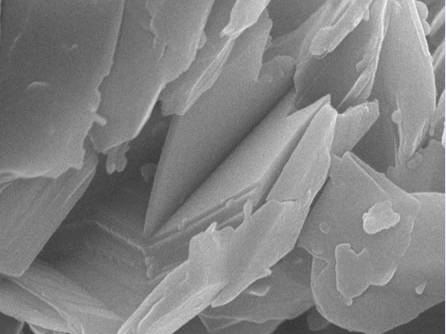

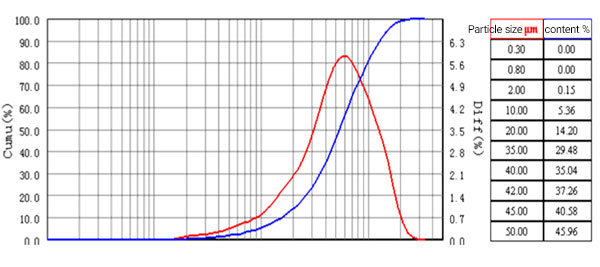

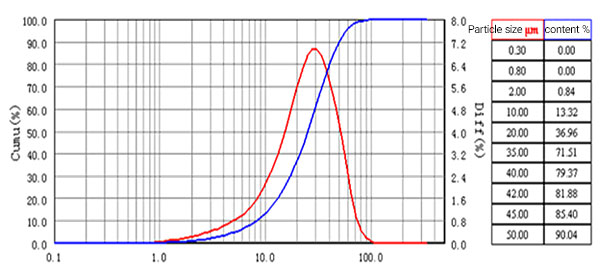

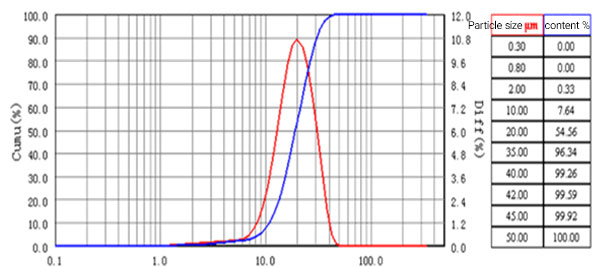

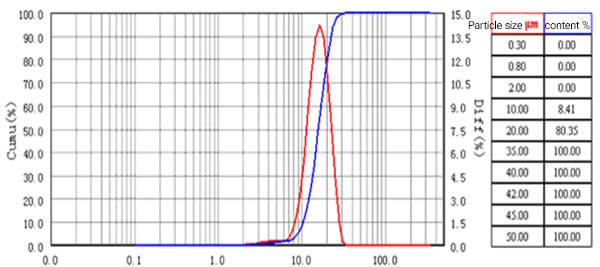

Matières premières carbone graphite

Type 710 après broyage

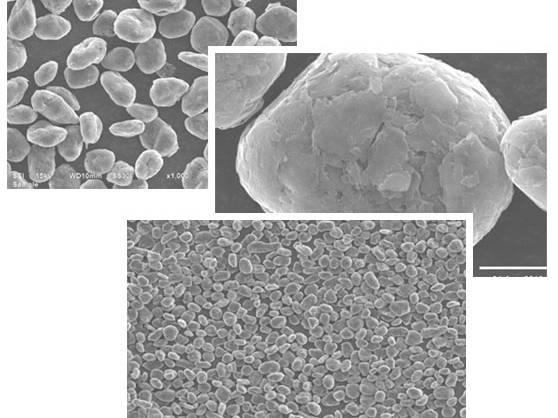

Type 510 après sphéroïdisation

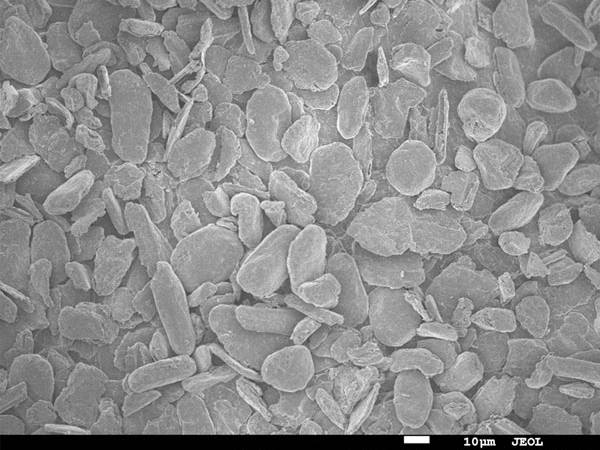

Type 410 après chirurgie plastique

Application de plusieurs poudres sphériques

Parce que la poudre sphérique a de meilleures performances, elle est largement utilisée dans les nouvelles technologies, les nouvelles technologies et les nouveaux produits.

Application de poudre de silice sphérique

À l’heure actuelle, la micropoudre de silicium sphérique est largement utilisée dans les emballages de circuits intégrés à grande échelle et est progressivement utilisée dans les domaines de haute technologie tels que l’aviation, l’aérospatiale, la chimie fine et les céramiques spéciales. C’est une charge importante dans le système de résine époxy, qui peut réduire d’au moins 30% la consommation de résine époxy a de bonnes perspectives de marché.

La poudre de silice sphérique présente les avantages suivants :

1) La fluidité de surface de la poudre est bonne, et la quantité de remplissage de la poudre peut être augmentée dans le boîtier du circuit intégré. De cette façon, plus le coefficient de dilatation thermique est petit, meilleure est la capacité diélectrique, plus la durée de vie des dispositifs électroniques produits est longue et meilleures sont les performances ;

2) Après la sphéroïdisation, la concentration de contrainte du joint en plastique est faible, le rendement est élevé, le cycle de production est raccourci et la possibilité d’endommager le produit pendant le transport et d’autres processus est réduite ;

3) La morphologie de surface des particules sphéroïdées est régulière, ce qui réduit l’usure du moule lors de la production et du traitement du produit fini, réduit le coût et prolonge la durée de vie du moule.

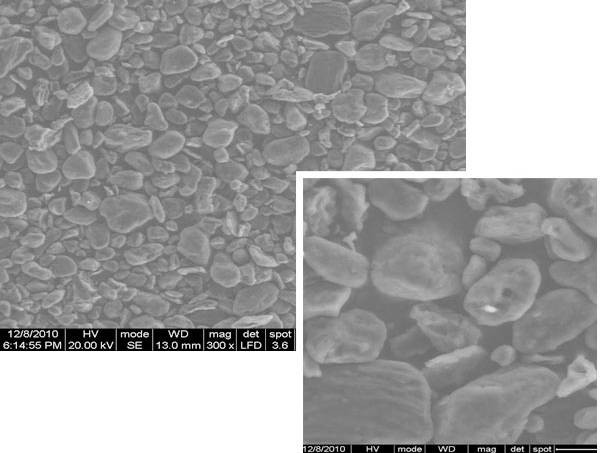

Application de poudre de titane sphérique haute performance

En tant que matériau métallique avancé léger et à haute résistance, le titane est largement utilisé dans l'aérospatiale, l'industrie automobile, la chimie, le biomédical et d'autres domaines. La poudre de titane sphérique haute performance présente les caractéristiques d'une sphéricité élevée, d'une bonne fluidité, d'une densité lâche élevée, d'une faible teneur en oxygène (< 0,15%) et d'une granulométrie fine. Elle est principalement utilisée dans la technologie avancée de métallurgie des poudres, la technologie de fabrication additive laser et la technologie thermique. technologie de pulvérisation Et d'autres domaines.

Application de poudre métallique sphérique

La poudre métallique sphérique est la matière première de base pour l'impression 3D métallique. Avec le développement rapide de la technologie d'impression 3D métallique, le marché de la poudre métallique sphérique maintiendra une tendance à la croissance élevée. En 2016, la taille du marché de la poudre métallique d'impression 3D était d'environ US 250 millions de dollars.

Application d'alumine sphérique

1)La poudre sphérique a de bonnes caractéristiques de moulage par compression et de frittage, ce qui favorise la production de produits céramiques de haute qualité ; 2)En tant que matériau de meulage et de polissage, l'alumine sphérique peut éviter les rayures ; 3)Dans l'industrie pétrochimique, la poudre d'alumine sphérique peut être ajustée en ajustant la configuration de la taille des particules pour contrôler la taille des pores et la distribution des particules de support de catalyseur ; 4)L'alumine sphérique utilisée directement comme catalyseur peut réduire l'abrasion et augmenter la durée de vie du catalyseur, réduisant ainsi les coûts de production.