粉體球形化

隨著粉體應用的發展,對其效能要求越來越高,除要具有低的雜質含量、較細的粒徑、嚴格的粒度的分佈,還需具有一定的顆粒形貌。顆粒形貌對顆粒群的很多性狀都有重要影響,如粉體的比表面積、流動性、填充性、化學活性、附著力等。 球形粉體,特別是高度分散的球形粉體,因其本身的球形結構使得其具有良好的流動性,加上其分散性,更大的比表面積以及其本身的物化效能,使得其在更多的應用領域中發揮作用。

球化技術介紹

(以碳負極石墨為例)

碳材料是目前鋰離子電池使用的主要負極材料,它的效能影響著鋰離子電池的質量、成本和安全性。

決定負極材料效能好壞,除了原料、工藝配方,提供效能穩定、高效節能的碳石墨粉碎、球化、整形、分級等裝備技術也是重要因素之一。

粉碎階段

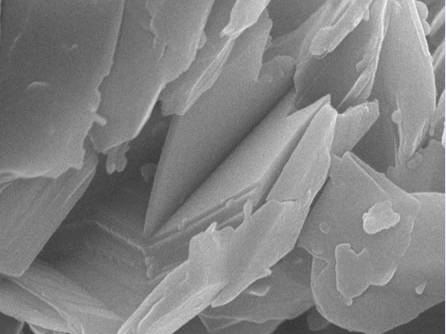

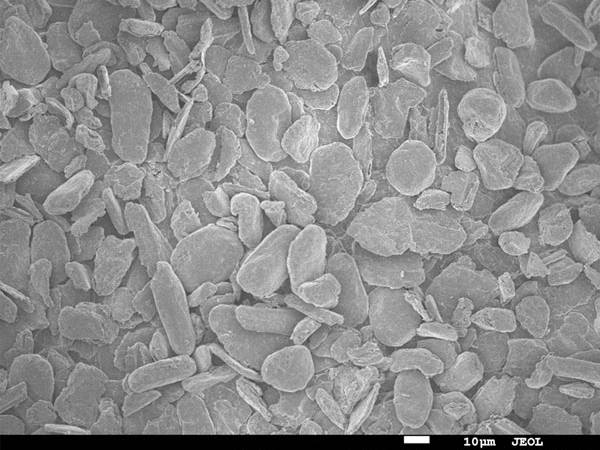

無論是人造石墨還是天然石墨,透過幾組CSM710機組進行多次粉碎(各個廠家的命名方法不同)成為 D50:20μm左右的粉料。根據原料的不同,粉碎次數也不同:如大鱗片天然石墨一般經過4~6次粉碎,人造石墨一般經過1~3次粉碎即可。

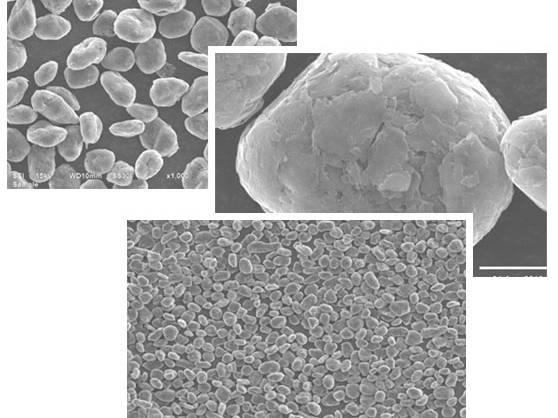

球化階段

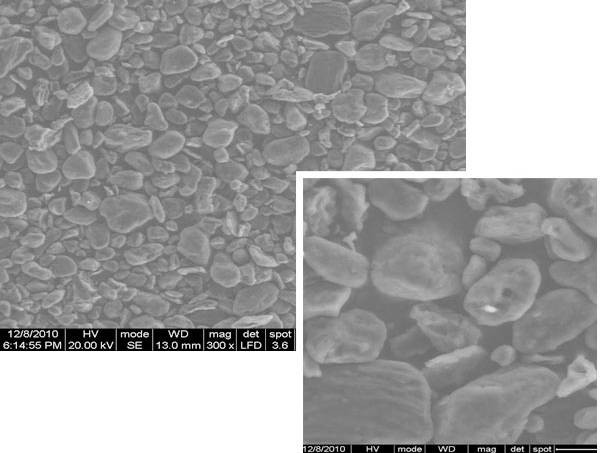

一般都傾向於CSM410+ 臥式高精度渦輪分級機組成的系統進行整形,分級機用於將整形產生的細粉及時抽走。根據原料的不同,整形次數也不同,天然石墨一般經過8~12次的整形,人造石墨一般經過2~4次整形。

石墨球化技術各節點粉碎粒徑對比

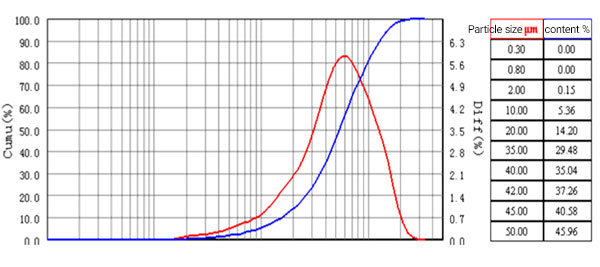

石墨碳原料

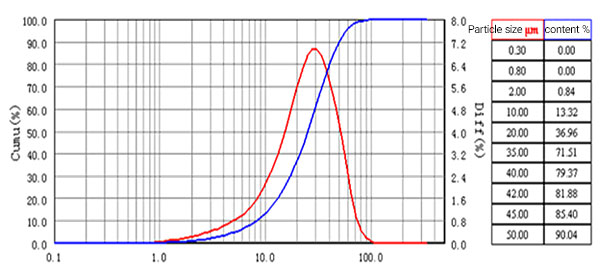

710型粉碎後

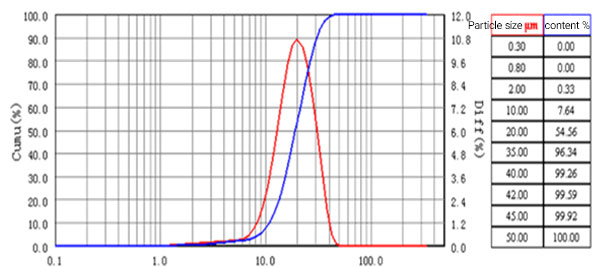

510型球化後

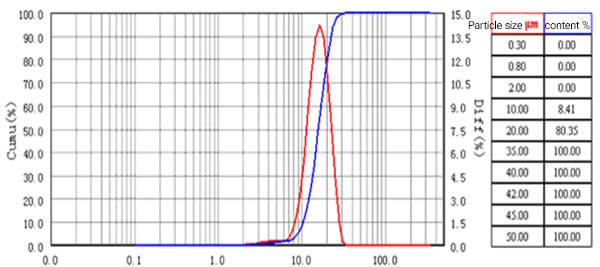

410型整形後

幾種球形粉體的應用

由於球形粉體具有更優異的效能,因此在新科技、新技術、新產品中得到廣泛的應用。

球形矽微粉的應用

當前,球形矽微粉在大規模積體電路封裝上應用較多,並逐步應用於航空、航天、精細化工及特種陶瓷等高新技術領域中,是環氧樹脂體系中的一種重要填料,可以減少至少30%環氧樹脂消耗量,有著良好的市場前景。

球形矽微粉具有以下優點:

1)粉體表面流動性好,在積體電路封裝中,可以提高粉體的填充量。這樣熱膨脹係數就越小,介電能力越好,生產出來的電子器件壽命長,效能更好;

2)球化後形成的塑封應力集中小,成品率高,縮短生產週期,降低產品在運輸等過程中損壞的可能性;

3)球化後的顆粒表面形貌規則,在生產加工成品的過程中減小模具的磨損,降低了成本,延長模具的使用壽命。

高效能球形鈦粉的應用

鈦作為先進輕質高強度金屬材料,廣泛應用於航空航天、汽車工業、化工、生物醫療等領域。高效能球形鈦粉具有球形度高、流動性好、松裝密度高、氧含量低(<0.15%)和粒度細等特點,主要應用於先進粉末冶金技術、鐳射增材製造技術、熱噴塗技術等領域。

球形金屬粉末的應用

球形金屬粉末是金屬3D列印的核心原料,隨著金屬3D列印技術的飛速發展,球形金屬粉末的市場將保持高增長態勢,2016年3D列印金屬粉的市場規模約為2.5億美元。

球形氧化鋁的應用

1)球形微粉有良好的壓制成型和燒結特性,有利於製得高質量的陶瓷製品; 2)作為研磨拋光材料,球形氧化鋁可以避免產生劃痕; 3)在石油化學工業中,球形氧化鋁粉體可透過調整粒級配置來調控形成催化劑載體顆粒的孔徑及其分佈; 4)作為催化劑直接使用的球形氧化鋁可以減少磨損,提高催化劑的使用壽命,從而降低生產成本。