استخدام الطاحونة النفاثة في إنتاج ثاني أكسيد التيتانيوم

يحتوي ثاني أكسيد التيتانيوم المستخدم كصبغة على خصائص بصرية ممتازة وخصائص كيميائية مستقرة. يحتوي ثاني أكسيد التيتانيوم على متطلبات عالية جدًا فيما يتعلق بحجم الجسيمات وتوزيع حجم الجسيمات والنقاء. بشكل عام ، يعتمد حجم جزيئات ثاني أكسيد التيتانيوم على نطاق الطول الموجي للضوء المرئي ، والذي يتراوح بين 0.15 م و 0.35 م. وباعتبارها صبغة بيضاء أساسية ، فهي حساسة للغاية لزيادة الشوائب وخاصة شوائب الحديد ، ويجب أن تكون الزيادة في التكسير أقل من 5 جزء في المليون. بالإضافة إلى ذلك ، فإن ثاني أكسيد التيتانيوم ضروري للحصول على تشتت جيد في أنظمة الطلاء المختلفة. لذلك ، من الصعب تلبية متطلبات معدات التكسير الميكانيكية العامة ، لذلك يتم اختيار الطحن النهائي (طحن المنتج النهائي) لثاني أكسيد التيتانيوم حاليًا بواسطة المطاحن النفاثة في الداخل والخارج.

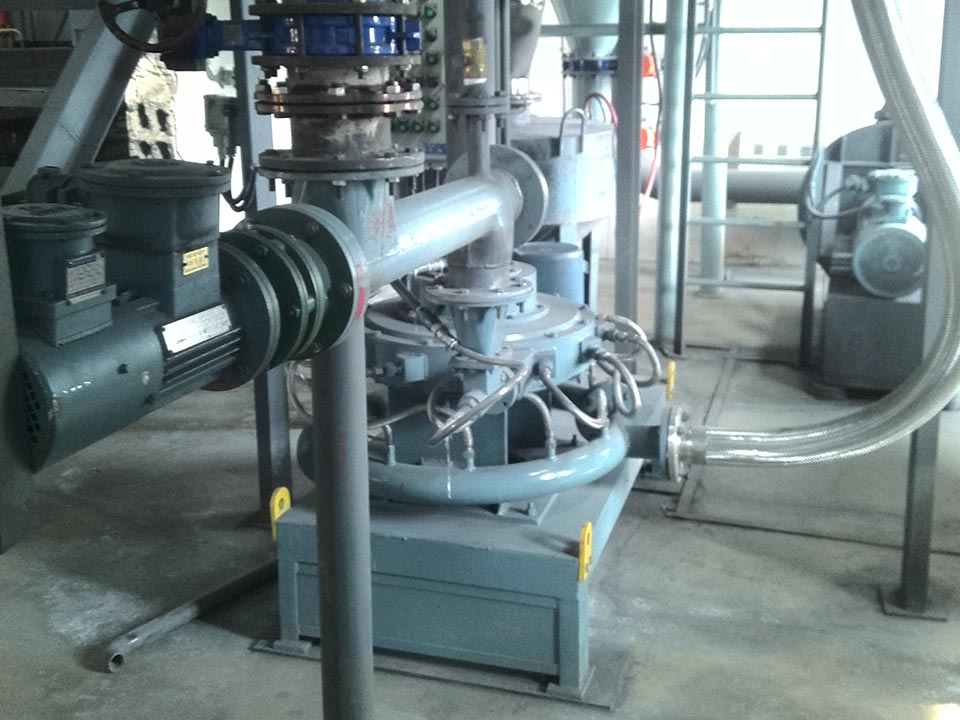

وفقًا لمتطلبات طحن ثاني أكسيد التيتانيوم: التوزيع الضيق لحجم الجسيمات ، وزيادة أقل في الادراج ، والتشتت الجيد ، وما إلى ذلك ، وخصائص المواد لثاني أكسيد التيتانيوم: اللزوجة العالية ، والسيولة السيئة ، وحجم الجسيمات الدقيقة وسهولة الالتصاق بالجدار ، إلخ. في الوقت الحاضر ، يختار مصنعو ثاني أكسيد التيتانيوم المحليين والأجانب التوزيع الذاتي. يتم استخدام الطاحونة النفاثة من النوع المسطح (المعروف أيضًا باسم نوع القرص الأفقي) بوظيفة عالية المستوى كمعدات الطحن النهائية لثاني أكسيد التيتانيوم ؛ ويتم استخدام البخار المحمص كوسيط عمل للطحن. نظرًا لأن البخار متاح بسهولة ورخيصة ، فإن ضغط وسيط العمل بالبخار أعلى بكثير من ضغط الهواء المضغوط ويسهل أيضًا زيادته ، وبالتالي فإن طاقة تدفق البخار أكبر من تلك الموجودة في الهواء المضغوط. في الوقت نفسه ، تكون نظافة البخار عالي السخونة أعلى من نظافة الهواء المضغوط ، واللزوجة منخفضة ، ولا توجد كهرباء ثابتة ، وأثناء الطحن ، يمكن أن تقضي على الكهرباء الساكنة الناتجة عن اصطدام واحتكاك المواد ، وتقليل التماسك الثانوي للمواد المسحوقة. بالإضافة إلى ذلك ، يمكن أن يؤدي الطحن في ظل ظروف درجات الحرارة المرتفعة إلى تحسين تشتت تطبيق ثاني أكسيد التيتانيوم وزيادة سيولة ثاني أكسيد التيتانيوم. استخدام البخار المحمص له استهلاك منخفض للطاقة ، والذي يمثل فقط 30٪ إلى 65٪ من الهواء المضغوط. بالإضافة إلى ذلك ، باستخدام طاحونة نفاثة مسطحة ، يمكن إضافة إضافات عضوية لتعديل سطح ثاني أكسيد التيتانيوم عضوياً أثناء السحق ، وذلك لزيادة تشتت ثاني أكسيد التيتانيوم في أنظمة التطبيق المختلفة.

مع التطور السريع لصناعة ثاني أكسيد التيتانيوم ، أصبحت متطلبات المعدات أعلى وأعلى. في ظل فرضية تلبية شروط العملية ومتطلبات الجودة ، يعد النطاق الواسع للمعدات وتنظيمها أمرًا مهمًا بشكل خاص. يتم أيضًا تحسين طحن تدفق الهواء بشكل مستمر مع تطوير ثاني أكسيد التيتانيوم. زادت الطاقة الإنتاجية لآلة مسحوق الغاز أيضًا من 1.2 طن / ساعة إلى 1.5 طن / ساعة في البداية إلى 2.5 طن / ساعة الحالية إلى 3.5 طن / ساعة. زادت الطاقة الإنتاجية لنظام مسحوق الغاز أيضًا من خط واحد يبلغ 10000 طن في السنة إلى الخط الفردي الحالي 2 عشرة آلاف طن / أ ، كما تم تغيير طريقة التجميع من التجميع الرطب المتخلف نسبيًا إلى التجميع الجاف المتقدم ، مما يحسن بشكل كبير من العائد لمرة واحدة ويقلل من الهدر. مع توفير الطاقة وتقليل الانبعاثات ، كلما زادت متطلبات خفض التكلفة ، كلما كان تكوين نظام مسحوق الغاز أكثر منطقية ، والاستخدام الكامل للحرارة المهدرة لغاز العادم. في الماضي ، كانت طريقة جمع الغازات والمسحوق عبارة عن تجميع رطب بشكل أساسي ، أي أن المواد من آلة الغاز والمسحوق تدخل أولاً في الإعصار لفصل البخار والصلب ، ويتم تفريغ المواد المنفصلة بواسطة وحدة التفريغ النجمية في أسفل الإعصار للتبريد والتعبئة والتغليف. تدخل المواد المفصولة إلى برج الرش مع تدفق الهواء لتبريد الرذاذ وتجميعه. تكون المواد التي تم جمعها بواسطة برج الرش على شكل ملاط ، يجب تسويتها وتصفيتها وتجفيفها قبل إعادتها إلى آلة مسحوق الغاز. العائد لمرة واحدة من هذه العملية منخفض للغاية ، حتى 90٪ ، واستهلاك الطاقة كبير ، ولا يمكن استخدام حرارة العادم ، وقد تم التخلص منه بشكل أساسي. طريقة جمع الغازات والمسحوق الحالية هي بشكل أساسي التجميع الجاف ، أي أن المواد من آلة الغاز والمسحوق تدخل أولاً في مرشح الكيس ذي درجة الحرارة العالية لفصل البخار عن المواد الصلبة. مادة الفلتر المقاومة للحرارة العالية المطلية بالسطح الحالية لديها معدل فصل يزيد عن 99.5٪. يتم تفريغ المواد المفرغة من خلال جهاز التفريغ النجمي في الجزء السفلي من مرشح الكيس ذو درجة الحرارة العالية للتبريد والتعبئة. يتم تفريغ غاز الذيل المنفصل ذو درجة الحرارة العالية من غرفة الهواء النظيف في الجزء العلوي من مرشح الكيس ذي درجة الحرارة المرتفعة ويدخل في جهاز استرداد الحرارة المفقودة من غاز الذيل لاستخدام الحرارة المهدرة.

العوامل المؤثرة على معدات الطحن النفاث

(1) الطاحونة النفاثة: باعتبارها أهم معدات الطحن النفاث ، فإن جودة آلة مسحوق الهواء تحدد بشكل مباشر جودة المنتج. مطلوب آلة مسحوق الغاز أن يكون لها تصميم معقول ، وإنتاج ممتاز ، وطاقة حركية عالية التأثير ، وتأثير تصنيف جيد ، ومقاومة التآكل ومقاومة درجات الحرارة العالية. لذلك ، من المهم جدًا اختيار آلة مسحوق الغاز.

(2) جودة البخار: سائل الطحن العامل للطحن النفاث هو بخار شديد السخونة. إذا كانت جودة البخار لا تلبي متطلبات التكسير ، فإنها ستؤثر بشكل خطير على جودة الغاز والمسحوق. بشكل عام ، متطلبات محرك مسحوق الغاز للبخار هي: الضغط 1.6 إلى 2.0 ميجا باسكال ، ودرجة الحرارة بين 290 درجة مئوية و 310 درجة مئوية. إذا كانت درجة الحرارة والضغط أقل من المتطلبات ، فسوف يتسبب ذلك في انخفاض الطاقة الحركية ، وانخفاض قوة الطحن ، وعدم كفاية الحرارة في النظام ، والمواد سهلة الرطوبة ، مما سيؤثر على تأثير الطحن ، ويمنع النظام ويجعله غير قادر على العمل بشكل طبيعي؛ إذا كانت درجة الحرارة والضغط مرتفعين للغاية ، فسوف يتسبب ذلك في تلف الجهاز في النظام.

(3) التحكم في العملية: يتطلب طحن تدفق الهواء تشغيلًا مستقرًا ومستمرًا. يجب التحكم في تذبذب البخار وتقلب حجم التغذية ضمن نطاق معين ، ويجب ضبطها ببطء أثناء الضبط ، كما يُمنع منعًا باتًا الزيادة أو النقصان. بالإضافة إلى ذلك ، بمجرد أن يصبح نظام مسحوق الغاز طبيعيًا ، يجب أن يحافظ على التشغيل المستمر وتجنب بدء التشغيل والإغلاق المتكرر. علاوة على ذلك ، يجب اتباع إجراءات التشغيل بدقة عند البدء والتوقف.

(4) مراقبة النظام: من أجل ضمان التشغيل العادي للنظام ، يجب تركيب معدات المراقبة الضرورية في موضع معقول من النظام لإجراء التعديلات في الوقت المناسب وفقًا للتغييرات في الموقف.

مصدر المقال: شبكة مسحوق الصين