Применение струйной мельницы в производстве диоксида титана

Диоксид титана, используемый в качестве пигмента, обладает превосходными оптическими свойствами и стабильными химическими свойствами. Диоксид титана предъявляет очень высокие требования к размеру частиц, гранулометрическому составу и чистоте. Обычно размер частиц диоксида титана основан на диапазоне длин волн видимого света, который составляет от 0,15 мкм до 0,35 мкм. И как белый основной пигмент, он очень чувствителен к увеличению содержания примесей, особенно примесей железа, и требуется, чтобы увеличение измельчения составляло менее 5 частей на миллион. Кроме того, требуется, чтобы диоксид титана обладал хорошей диспергируемостью в различных системах покрытия. Поэтому обычное оборудование для механического дробления трудно удовлетворить требованиям, поэтому окончательное измельчение (измельчение готового продукта) диоксида титана в настоящее время выбирают струйные мельницы в стране и за рубежом.

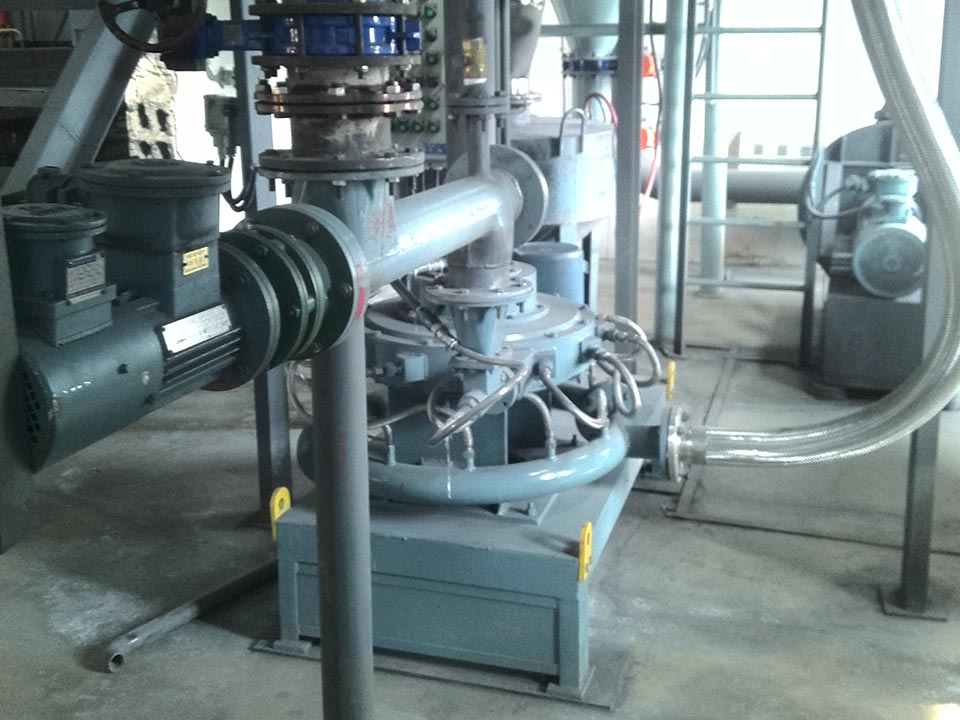

В соответствии с требованиями к измельчению диоксида титана: узкий гранулометрический состав, меньшее увеличение включений, хорошая диспергируемость и т. Д., А также характеристики материала диоксида титана: высокая вязкость, плохая текучесть, мелкий размер частиц, легкость прилипания к стенке и т. Д. В настоящее время отечественные и зарубежные производители диоксида титана предпочитают использовать самораспределение. Плоская (также известная как горизонтальный дисковый тип) струйная мельница с функцией высокого уровня используется в качестве оборудования для окончательного измельчения диоксида титана; в качестве рабочей среды измельчения используется перегретый пар. Поскольку пар легко доступен и дешев, давление рабочей среды пара намного выше, чем у сжатого воздуха, и его также легко увеличить, поэтому энергия потока пара больше, чем у сжатого воздуха. В то же время чистота перегретого пара выше, чем у сжатого воздуха, вязкость низкая, статическое электричество отсутствует, а при шлифовании он может устранить статическое электричество, возникающее при столкновении и трении материал, и уменьшить вторичную когезию порошкового материала. Кроме того, измельчение в условиях высоких температур может улучшить диспергируемость диоксида титана и повысить текучесть диоксида титана. Использование перегретого пара требует низкого энергопотребления, которое составляет всего от 30% до 65% сжатого воздуха. Кроме того, с помощью плоской струйной мельницы можно добавлять органические добавки для органического изменения поверхности диоксида титана при измельчении, чтобы увеличить диспергируемость диоксида титана в различных системах нанесения.

С быстрым развитием промышленности диоксида титана требования к оборудованию становятся все выше и выше. При соблюдении условий процесса и требований к качеству особенно важны крупномасштабность и систематизация оборудования. Измельчение в воздушном потоке также постоянно улучшается с разработкой диоксида титана. Производственная мощность газопорошковой установки также увеличилась с 1,2 т / ч до 1,5 т / ч вначале до нынешних 2,5 т / ч до 3,5 т / ч. Производительность системы газового порошка также увеличилась с одной линии 10 000 т / год до нынешней единственной линии 2 10 000 т / год, метод сбора также был изменен с относительно обратного влажного сбора на усовершенствованный сухой сбор. , что значительно увеличивает разовый урожай и сокращает отходы. При энергосбережении и сокращении выбросов, чем выше требования к снижению затрат, тем более разумна конфигурация газопорошковой системы и полное использование отходящего тепла выхлопных газов. В прошлом метод сбора газа и порошка заключался в основном в мокром уборе, то есть материалы из газо-порошковой машины сначала попадают в циклон для разделения пара и твердого вещества, а отделенные материалы выгружаются звездообразным разгрузчиком в нижней части. циклон для охлаждения и упаковки. Отделенный материал поступает в распылительную колонну с воздушным потоком для охлаждения и сбора распылением. Материал, собранный в распылительной башне, находится в виде суспензии, которую необходимо отстоять, отфильтровать и высушить перед возвратом в установку для газового порошка. Единовременный выход этого процесса очень низок, до 90%, потребление энергии велико, тепло выхлопных газов не может быть использовано, и его практически исключили. Текущий метод сбора газа и порошка — это в основном сухой сбор, то есть материал из газопорошковой машины сначала попадает в высокотемпературный рукавный фильтр для разделения пара и твердого вещества. Текущий высокотемпературный фильтрующий материал с поверхностным покрытием имеет степень разделения более 99,5%. Выгруженные материалы выгружаются через звездообразный разгрузчик в нижней части высокотемпературного рукавного фильтра для охлаждения и упаковки. Отделенный высокотемпературный хвостовой газ выводится из камеры чистого воздуха в верхней части высокотемпературного рукавного фильтра и поступает в устройство утилизации отходящего тепла отходящего газа для утилизации отходящего тепла.

Факторы, влияющие на струйное фрезерное оборудование

(1) Струйная мельница: как наиболее важное оборудование для струйной мельницы, качество воздушно-порошковой машины напрямую определяет качество продукта. Газопорошковая установка должна иметь разумную конструкцию, отличную производительность, высокую кинетическую энергию удара, хороший классификационный эффект, износостойкость и устойчивость к высоким температурам. Поэтому очень важно выбрать газопорошковый аппарат.

(2) Качество пара: измельчающей рабочей жидкостью струйной мельницы является перегретый пар. Если качество пара не соответствует требованиям измельчения, это серьезно повлияет на качество газа и порошка. Как правило, к газопорошковому двигателю предъявляются следующие требования: давление составляет от 1,6 до 2,0 МПа, а температура составляет от 290 ° C до 310 ° C. Если температура и давление ниже требуемых, это приведет к низкой кинетической энергии удара, уменьшению силы измельчения, недостаточному нагреву в системе и легкому увлажнению материалов, что повлияет на эффект измельчения, заблокирует систему и сделает ее неработоспособной. как обычно; если температура и давление слишком высоки, это приведет к повреждению оборудования в системе.

(3) Управление процессом: измельчение с воздушным потоком требует стабильной и непрерывной работы. Колебания пара и колебания объема подачи должны контролироваться в определенном диапазоне, и должны регулироваться медленно во время регулировки, и категорически запрещено увеличивать или уменьшать. Кроме того, после того, как газопорошковая система станет нормальной, она должна поддерживать непрерывную работу и избегать частых запусков и остановов. Кроме того, при запуске и остановке следует строго соблюдать рабочие процедуры.

(4) Мониторинг системы: для обеспечения нормальной работы системы необходимое оборудование для мониторинга должно быть установлено в разумном месте системы, чтобы своевременно вносить корректировки в соответствии с изменениями ситуации.

Источник статьи: China Powder Network