Penerapan Jet Mill dalam Produksi Titanium Dioksida

Titanium dioksida yang digunakan sebagai pigmen memiliki sifat optik yang sangat baik dan sifat kimia yang stabil. Titanium dioksida memiliki persyaratan yang sangat tinggi pada ukuran partikel, distribusi ukuran partikel, dan kemurnian. Umumnya, ukuran partikel titanium dioksida didasarkan pada rentang panjang gelombang cahaya tampak, yaitu antara 0,15m dan 0,35m. Dan sebagai pigmen dasar berwarna putih, sangat sensitif terhadap peningkatan pengotor, terutama pengotor besi, dan peningkatan penghancuran harus kurang dari 5 ppm. Selain itu, titanium dioksida diperlukan untuk memiliki dispersibilitas yang baik dalam sistem pelapisan yang berbeda. Oleh karena itu, peralatan penghancur mekanis umum sulit untuk memenuhi persyaratan, sehingga penggilingan akhir (penggilingan produk jadi) titanium dioksida saat ini dipilih oleh pabrik jet di dalam dan luar negeri.

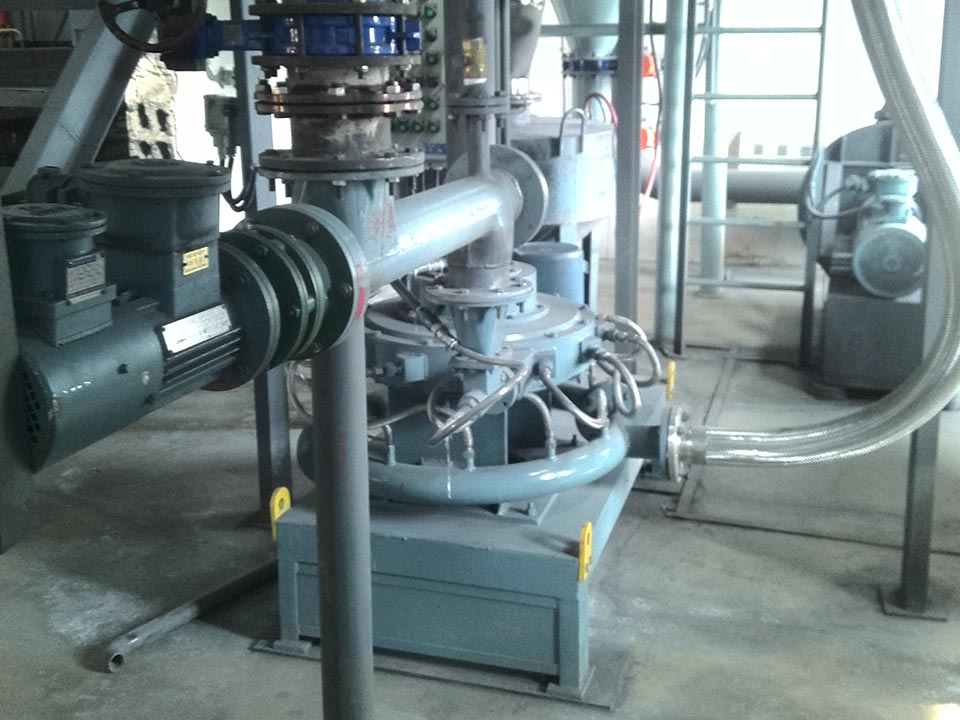

Menurut persyaratan penggilingan titanium dioksida: distribusi ukuran partikel sempit, peningkatan inklusi yang lebih sedikit, dispersibilitas yang baik, dll., Dan karakteristik material titanium dioksida: viskositas tinggi, fluiditas buruk, ukuran partikel halus dan mudah menempel ke dinding, dll. Saat ini, produsen titanium dioksida domestik dan asing memilih untuk memiliki distribusi sendiri Pabrik jet tipe datar (juga dikenal sebagai tipe cakram horizontal) dengan fungsi tingkat tinggi digunakan sebagai peralatan penggilingan akhir untuk titanium dioksida; dan uap super panas digunakan sebagai media kerja penggilingan. Karena uap mudah didapat dan murah, maka tekanan media kerja uap jauh lebih tinggi daripada udara tekan dan juga mudah dinaikkan, sehingga energi aliran uap lebih besar daripada udara tekan. Pada saat yang sama, kebersihan uap super panas lebih tinggi daripada udara terkompresi, viskositasnya rendah, dan tidak ada listrik statis, dan sambil menggiling, itu dapat menghilangkan listrik statis yang dihasilkan oleh tabrakan dan gesekan. bahan, dan mengurangi kohesi sekunder dari bahan bubuk. Selain itu, penggilingan di bawah kondisi suhu tinggi dapat meningkatkan dispersibilitas aplikasi titanium dioksida dan meningkatkan fluiditas titanium dioksida. Penggunaan superheated steam memiliki konsumsi energi yang rendah, yaitu hanya 30% sampai 65% dari udara tekan. Selain itu, dengan menggunakan pabrik jet datar, aditif organik dapat ditambahkan untuk memodifikasi permukaan titanium dioksida secara organik saat penghancuran, sehingga meningkatkan dispersibilitas titanium dioksida dalam sistem aplikasi yang berbeda.

Dengan pesatnya perkembangan industri titanium dioksida, persyaratan untuk peralatan semakin tinggi. Di bawah premis memenuhi kondisi proses dan persyaratan kualitas, skala besar dan sistematisasi peralatan sangat penting. Penggilingan aliran udara juga terus ditingkatkan dengan pengembangan titanium dioksida. Kapasitas produksi mesin serbuk gas juga meningkat dari 1,2t/jam menjadi 1,5 t/jam di awal menjadi 2,5 t/jam saat ini menjadi 3,5 t/jam. Kapasitas produksi sistem bubuk gas juga meningkat dari satu lini 10.000 t/a menjadi jalur tunggal saat ini 2 Sepuluh ribu t/a, metode pengumpulan juga telah diubah dari pengumpulan basah yang relatif terbelakang menjadi pengumpulan kering lanjutan , yang sangat meningkatkan hasil satu kali dan mengurangi pemborosan. Dengan penghematan energi dan pengurangan emisi, semakin tinggi persyaratan untuk pengurangan biaya, semakin masuk akal konfigurasi sistem gas-bubuk, dan pemanfaatan penuh limbah panas dari gas buang. Di masa lalu, metode pengumpulan gas dan bubuk sebagian besar adalah pengumpulan basah, yaitu bahan-bahan dari mesin gas dan bubuk pertama-tama memasuki siklon untuk pemisahan uap-padat, dan bahan-bahan yang dipisahkan dibuang oleh pembongkaran bintang di bagian bawah siklon untuk pendinginan dan pengemasan. Bahan yang dipisahkan memasuki menara semprot dengan aliran udara untuk pendinginan dan pengumpulan semprotan. Material yang dikumpulkan oleh spray tower berupa slurry, yang harus diendapkan, disaring dan dikeringkan sebelum dikembalikan ke mesin gas powder. Hasil satu kali dari proses ini sangat rendah, hingga 90%, konsumsi energinya besar, panas buang tidak dapat digunakan, dan pada dasarnya telah dihilangkan. Metode pengumpulan gas dan bubuk saat ini terutama pengumpulan kering, yaitu, bahan dari mesin gas dan bubuk pertama kali memasuki filter kantong suhu tinggi untuk pemisahan uap-padat. Bahan filter tahan suhu tinggi yang dilapisi permukaan saat ini memiliki tingkat pemisahan lebih dari 99,5%. Bahan yang dibuang dibuang melalui pelepasan bintang di bagian bawah filter kantong suhu tinggi untuk pendinginan dan pengemasan. Gas ekor suhu tinggi yang terpisah dikeluarkan dari ruang udara bersih di bagian atas filter kantong suhu tinggi dan memasuki perangkat pemulihan panas limbah gas ekor untuk pemanfaatan limbah panas.

Faktor-faktor yang mempengaruhi peralatan jet milling

(1) Pabrik jet: Sebagai peralatan terpenting untuk penggilingan jet, kualitas mesin bubuk udara secara langsung menentukan kualitas produk. Mesin bubuk gas diharuskan memiliki desain yang masuk akal, produksi yang sangat baik, energi kinetik dampak tinggi, efek klasifikasi yang baik, ketahanan aus dan ketahanan suhu tinggi. Karena itu, sangat penting untuk memilih mesin bubuk gas.

(2) Kualitas uap: Cairan kerja penggilingan jet milling adalah uap super panas. Jika kualitas uap tidak memenuhi persyaratan penghancuran, itu akan sangat mempengaruhi kualitas gas dan bubuk. Secara umum, persyaratan mesin bubuk gas untuk uap adalah: tekanan 1,6 hingga 2,0 MPa, dan suhu antara 290 ° C dan 310 ° C. Jika suhu dan tekanan lebih rendah dari persyaratan, itu akan menyebabkan energi kinetik impak rendah, gaya penggilingan menurun, panas tidak mencukupi dalam sistem, dan bahan mudah lembab, yang akan mempengaruhi efek penggilingan, menghalangi sistem dan membuatnya tidak dapat beroperasi. biasanya; jika suhu dan tekanan terlalu tinggi, peralatan dalam sistem akan menyebabkan kerusakan.

(3) Kontrol proses: Penggerindaan aliran udara membutuhkan operasi yang stabil dan berkelanjutan. Fluktuasi uap dan fluktuasi volume umpan harus dikontrol dalam kisaran tertentu, dan harus disesuaikan perlahan selama penyesuaian, dan dilarang keras untuk menambah atau mengurangi. Selain itu, setelah sistem gas-powder normal, sistem harus terus beroperasi dan menghindari startup dan shutdown yang sering. Selanjutnya, prosedur operasi harus diikuti dengan ketat saat memulai dan menghentikan.

(4) Pemantauan sistem: Untuk memastikan operasi normal sistem, peralatan pemantauan yang diperlukan harus dipasang pada posisi sistem yang wajar untuk membuat penyesuaian tepat waktu sesuai dengan perubahan situasi.

Sumber artikel: Jaringan Bubuk China