کاربرد جت آسیاب در تولید دی اکسید تیتانیوم

دی اکسید تیتانیوم که به عنوان رنگدانه استفاده می شود دارای خواص نوری عالی و خواص شیمیایی پایدار است. دی اکسید تیتانیوم به اندازه ذرات ، توزیع اندازه ذرات و خلوص نیازهای بسیار بالایی دارد. به طور کلی ، اندازه ذرات دی اکسید تیتانیوم بر اساس محدوده طول موج نور مرئی است که بین 0.15 تا 0.35 متر است. و به عنوان یک رنگدانه پایه سفید ، نسبت به افزایش ناخالصی ها ، به ویژه ناخالصی های آهن بسیار حساس است و افزایش خردایش لازم است کمتر از 5 ppm باشد. علاوه بر این ، دی اکسید تیتانیوم برای پراکندگی خوب در سیستم های مختلف پوشش مورد نیاز است. بنابراین ، تجهیزات کلی خرد کردن مکانیکی به سختی برآورده می شود ، بنابراین سنگ زنی نهایی (سنگ زنی محصول نهایی) دی اکسید تیتانیوم در حال حاضر توسط آسیاب های جت در داخل و خارج از کشور انتخاب می شود.

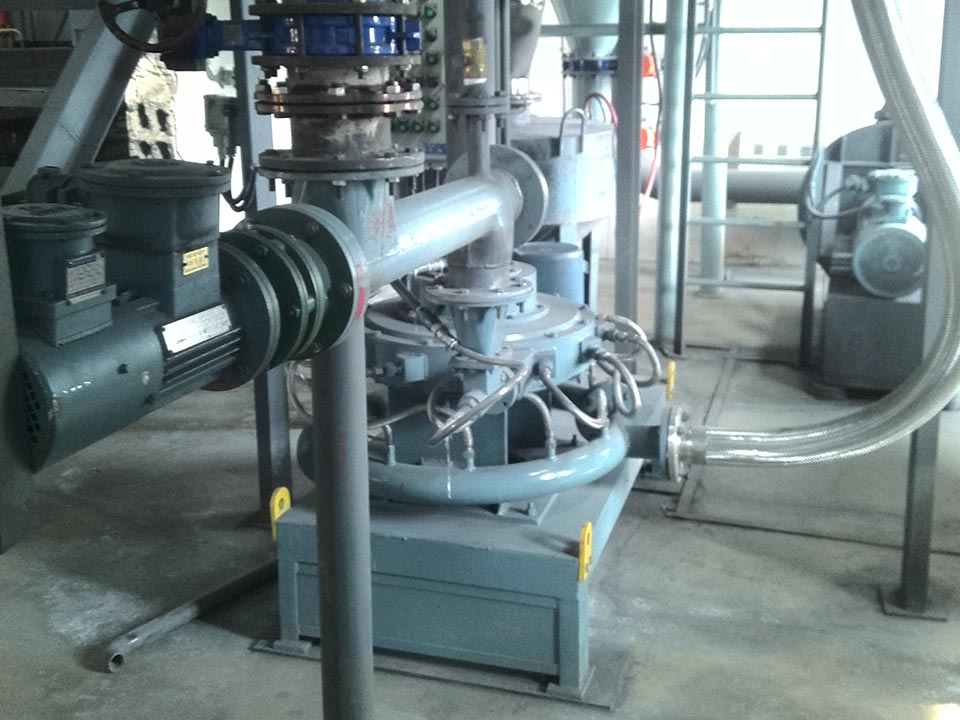

با توجه به الزامات سنگ زنی دی اکسید تیتانیوم: توزیع باریک اندازه ذرات ، افزایش کمتر در اجزاء ، پراکندگی خوب و غیره و ویژگی های مواد دی اکسید تیتانیوم: ویسکوزیته بالا ، سیالیت ضعیف ، اندازه ذرات خوب و چسبندگی آسان به دیوار و غیره در حال حاضر ، تولیدکنندگان داخلی و خارجی دی اکسید تیتانیوم خود توزیع را انتخاب می کنند آسیاب جت نوع مسطح (همچنین به عنوان دیسک افقی شناخته می شود) با عملکرد سطح بالا به عنوان آخرین تجهیزات سنگ زنی دی اکسید تیتانیوم استفاده می شود. و بخار فوق داغ به عنوان محیط کار سنگ زنی استفاده می شود. از آنجا که بخار به راحتی در دسترس است و ارزان است ، فشار محیط کار بخار بسیار بیشتر از هوای فشرده است و همچنین به راحتی قابل افزایش است ، بنابراین انرژی جریان بخار بیشتر از هوای فشرده است. در عین حال ، پاکیزگی بخار فوق داغ بیشتر از هوای فشرده است ، ویسکوزیته کم است و الکتریسیته ساکن وجود ندارد و در حالی که آسیاب می شود ، می تواند الکتریسیته ساکن تولید شده در اثر برخورد و اصطکاک را از بین ببرد. ، و انسجام ثانویه مواد پودر شده را کاهش می دهد. علاوه بر این ، سنگ زنی در شرایط دمای بالا می تواند پراکندگی کاربرد دی اکسید تیتانیوم را افزایش داده و سیالیت دی اکسید تیتانیوم را افزایش دهد. استفاده از بخار فوق داغ مصرف انرژی پایینی دارد که تنها 30 تا 65 درصد هوای فشرده است. علاوه بر این ، با استفاده از یک آسیاب جت تخت ، می توان افزودنی های آلی را برای اصلاح ارگانیک سطح دی اکسید تیتانیوم در حالی که پودر می شوند ، اضافه کرد ، به طوری که پراکندگی دی اکسید تیتانیوم را در سیستم های مختلف کاربردی افزایش می دهد.

با توسعه سریع صنعت دی اکسید تیتانیوم ، نیاز به تجهیزات بیشتر و بیشتر می شود. تحت فرض برآوردن شرایط فرآیند و الزامات کیفیت ، مقیاس وسیع و سیستم بندی تجهیزات از اهمیت ویژه ای برخوردار است. سنگ زنی جریان هوا نیز با توسعه دی اکسید تیتانیوم به طور مداوم بهبود می یابد. ظرفیت تولید دستگاه پودر گاز نیز از 1.2 تن در ساعت به 1.5 تن در ساعت در ابتدا به 2.5 تن در ساعت فعلی به 3.5 تن در ساعت افزایش یافته است. ظرفیت تولید سیستم پودر گاز نیز از یک خط 10000 تن در خط به خط تک فعلی 2 10 هزار تن در ساعت افزایش یافته است ، روش جمع آوری نیز از مجموعه مرطوب نسبتاً عقب مانده به مجموعه خشک پیشرفته تغییر یافته است. ، که عملکرد یکبار مصرف را تا حد زیادی بهبود می بخشد و ضایعات را کاهش می دهد. با صرفه جویی در انرژی و کاهش انتشار ، هرچه الزامات کاهش هزینه بیشتر باشد ، پیکربندی سیستم پودر گاز منطقی تر و استفاده کامل از گرمای اتلاف گازهای خروجی مناسب تر است. در گذشته ، روش جمع آوری گاز و پودر عمدتا جمع آوری مرطوب بود ، یعنی مواد اولیه دستگاه گاز و پودر ابتدا برای جداسازی بخار-جامد وارد چرخه می شوند و مواد جدا شده توسط تخلیه کننده ستاره در پایین چرخه خنک کننده و بسته بندی مواد جدا شده همراه با جریان هوا جهت خنک سازی و جمع آوری اسپری وارد برج اسپری می شوند. مواد جمع آوری شده توسط برج اسپری به صورت دوغاب است که قبل از بازگشت به دستگاه پودر گاز باید ته نشین ، فیلتر و خشک شود. بازده یک بار این فرایند بسیار کم است ، تا 90 ، مصرف انرژی زیاد است ، از گرمای خروجی نمی توان استفاده کرد و اساساً حذف شده است. روش جمع آوری گاز و پودر فعلی عمدتا جمع آوری خشک است ، یعنی مواد اولیه دستگاه گاز و پودر ابتدا برای جداسازی بخار و جامد وارد فیلتر کیسه با درجه حرارت بالا می شود. مواد فیلتر مقاوم در برابر دمای بالا با روکش سطحی فعلی دارای نرخ جداسازی بیش از 99.5 است. مواد تخلیه شده از طریق تخلیه ستاره در قسمت پایین فیلتر کیسه با درجه حرارت بالا برای خنک سازی و بسته بندی تخلیه می شوند. گاز جدا شده دمای بالا با دمای بالا از محفظه هوای تمیز در قسمت بالای فیلتر کیسه با درجه حرارت بالا تخلیه شده و برای استفاده از گرمای زائد وارد دستگاه بازیابی حرارت ضایعات گاز دمی می شود.

عوامل موثر بر تجهیزات فرز جت

(1) آسیاب جت: به عنوان مهمترین تجهیزات برای جت فرز ، کیفیت دستگاه پودر هوا به طور مستقیم کیفیت محصول را تعیین می کند. دستگاه پودر گاز باید دارای طراحی مناسب ، تولید عالی ، انرژی جنبشی ضربه ای بالا ، اثر طبقه بندی خوب ، مقاومت در برابر سایش و مقاومت در برابر درجه حرارت بالا باشد. بنابراین ، انتخاب دستگاه پودر گاز بسیار مهم است.

(2) کیفیت بخار: سیال کار آسیاب جت فرز بخار فوق گرم است. اگر کیفیت بخار شرایط لازم برای خرد کردن را برآورده نکند ، بر کیفیت گاز و پودر تأثیر جدی می گذارد. به طور کلی ، الزامات موتور پودر گاز برای بخار عبارتند از: فشار 1.6 تا 2.0 مگاپاسکال و دما بین 290 تا 310 درجه سانتی گراد است. اگر دما و فشار کمتر از الزامات باشد ، باعث ایجاد انرژی جنبشی کم ، کاهش نیروی سنگ زنی ، گرمای ناکافی در سیستم ، و مرطوب شدن مواد به راحتی می شود ، که بر اثر سنگ زنی تأثیر می گذارد ، سیستم را مسدود کرده و باعث عدم کارکرد آن می شود. به طور معمول ؛ اگر دما و فشار بیش از حد زیاد باشد ، می تواند تجهیزات موجود در سیستم آسیب برساند.

(3) کنترل فرآیند: سنگ زنی جریان هوا نیاز به عملکرد پایدار و مداوم دارد. نوسان بخار و نوسان حجم خوراک باید در محدوده خاصی کنترل شود و در حین تنظیم باید به آرامی تنظیم شود و افزایش یا کاهش اکیدا ممنوع است. علاوه بر این ، هنگامی که سیستم پودر گاز طبیعی است ، باید عملکرد مداوم را حفظ کرده و از راه اندازی و خاموش شدن مکرر جلوگیری کند. علاوه بر این ، هنگام شروع و توقف باید روشهای عملیاتی به شدت دنبال شود.

(4) نظارت بر سیستم: به منظور اطمینان از عملکرد عادی سیستم ، تجهیزات نظارتی لازم باید در موقعیت معقول سیستم نصب شوند تا تنظیمات به موقع با توجه به تغییرات شرایط انجام شود.

منبع مقاله: China Powder Network