การประยุกต์ใช้ Jet Mill ในการผลิตไททาเนียมไดออกไซด์ออกไซด์

ไทเทเนียมไดออกไซด์ที่ใช้เป็นเม็ดสีมีคุณสมบัติทางแสงที่ดีเยี่ยมและคุณสมบัติทางเคมีที่เสถียร ไททาเนียมไดออกไซด์มีข้อกำหนดเกี่ยวกับขนาดอนุภาค การกระจายขนาดอนุภาค และความบริสุทธิ์สูงมาก โดยทั่วไป ขนาดอนุภาคของไททาเนียมไดออกไซด์จะขึ้นอยู่กับช่วงความยาวคลื่นของแสงที่มองเห็นได้ ซึ่งอยู่ระหว่าง 0.15 ม. ถึง 0.35 ม. และเนื่องจากเป็นเม็ดสีพื้นฐานสีขาว มีความไวต่อการเพิ่มขึ้นของสิ่งสกปรก โดยเฉพาะเหล็กเจือปน และการบดที่เพิ่มขึ้นจะต้องน้อยกว่า 5 ppm นอกจากนี้ ไททาเนียมไดออกไซด์จำเป็นต้องมีการกระจายตัวที่ดีในระบบการเคลือบต่างๆ ดังนั้นอุปกรณ์บดเชิงกลทั่วไปจึงยากต่อความต้องการ ดังนั้นการเจียรขั้นสุดท้าย (การบดผลิตภัณฑ์สำเร็จรูป) ของไททาเนียมไดออกไซด์จึงถูกเลือกโดยโรงสีเจ็ทในประเทศและต่างประเทศ

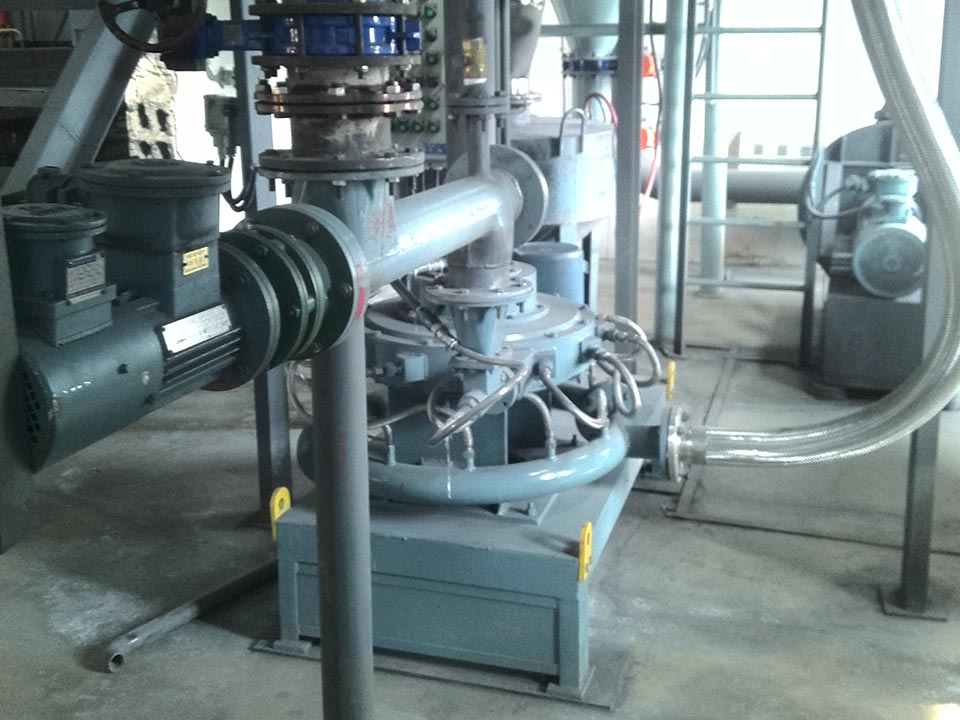

ตามข้อกำหนดการเจียรของไททาเนียมไดออกไซด์: การกระจายขนาดอนุภาคแคบ การรวมตัวเพิ่มขึ้นน้อยลง การกระจายตัวที่ดี ฯลฯ และลักษณะวัสดุของไททาเนียมไดออกไซด์: ความหนืดสูง ความลื่นไหลต่ำ ขนาดอนุภาคละเอียด และง่ายต่อการยึดติดกับผนัง ฯลฯ ในปัจจุบันผู้ผลิตไททาเนียมไดออกไซด์ในประเทศและต่างประเทศเลือกที่จะมีการกระจายตัวเองโรงสีเจ็ทแบบแบน (หรือที่เรียกว่าประเภทดิสก์แนวนอน) ที่มีฟังก์ชั่นระดับสูงถูกใช้เป็นอุปกรณ์บดขั้นสุดท้ายสำหรับไททาเนียมไดออกไซด์ และใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการเจียร เนื่องจากไอน้ำหาได้ง่ายและราคาถูก แรงดันของตัวกลางที่ใช้ไอน้ำจึงสูงกว่าแรงดันอากาศอัดมาก และยังเพิ่มได้ง่ายอีกด้วย ดังนั้นพลังงานการไหลของไอน้ำจึงมากกว่าพลังงานอัดอากาศ ในเวลาเดียวกัน ความสะอาดของไอน้ำร้อนยวดยิ่งสูงกว่าอากาศอัด ความหนืดต่ำ และไม่มีไฟฟ้าสถิต และในขณะบด มันสามารถกำจัดไฟฟ้าสถิตที่เกิดจากการชนและแรงเสียดทานของ วัสดุและลดการทำงานร่วมกันรองของวัสดุที่เป็นผง นอกจากนี้ การเจียรภายใต้สภาวะที่มีอุณหภูมิสูงสามารถปรับปรุงการกระจายตัวของไททาเนียมไดออกไซด์ในแอพพลิเคชั่นและเพิ่มความลื่นไหลของไททาเนียมไดออกไซด์ การใช้ไอน้ำร้อนยวดยิ่งมีการใช้พลังงานต่ำซึ่งมีเพียง 30% ถึง 65% ของอากาศอัด นอกจากนี้ การใช้โรงสีเจ็ทแบน สามารถเพิ่มสารอินทรีย์เพื่อปรับเปลี่ยนพื้นผิวของไททาเนียมไดออกไซด์ในขณะที่บดเป็นผง เพื่อเพิ่มการกระจายตัวของไททาเนียมไดออกไซด์ในระบบการใช้งานต่างๆ

ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมไททาเนียมไดออกไซด์ ความต้องการอุปกรณ์จึงสูงขึ้นเรื่อยๆ ภายใต้สมมติฐานของการปฏิบัติตามเงื่อนไขกระบวนการและข้อกำหนดด้านคุณภาพ อุปกรณ์ขนาดใหญ่และการจัดระบบเป็นสิ่งสำคัญอย่างยิ่ง การบดแบบไหลเวียนของอากาศยังได้รับการปรับปรุงอย่างต่อเนื่องด้วยการพัฒนาไททาเนียมไดออกไซด์ กำลังการผลิตของเครื่องทำผงแก๊สก็เพิ่มขึ้นจาก 1.2 ตันต่อชั่วโมงเป็น 1.5 ตันต่อชั่วโมงในตอนเริ่มต้นเป็น 2.5 ตันต่อชั่วโมงเป็น 3.5 ตันต่อชั่วโมง กำลังการผลิตของระบบผงแก๊สยังเพิ่มขึ้นจากสายการผลิตเดียวที่ 10,000 ตัน/a เป็นสายการผลิตเดี่ยว 2 หมื่นตัน/a ปัจจุบัน วิธีการรวบรวมได้เปลี่ยนจากการรวบรวมแบบเปียกที่ค่อนข้างย้อนหลังเป็นการรวบรวมแบบแห้งขั้นสูง ซึ่งช่วยเพิ่มผลผลิตเพียงครั้งเดียวและลดของเสีย ด้วยการประหยัดพลังงานและการลดการปล่อยก๊าซ ยิ่งข้อกำหนดในการลดต้นทุนสูงขึ้น การกำหนดค่าของระบบผงแก๊สก็สมเหตุสมผลมากขึ้น และการใช้ความร้อนทิ้งของก๊าซไอเสียอย่างเต็มที่ ในอดีต วิธีการเก็บก๊าซและผงส่วนใหญ่เป็นการเก็บแบบเปียก กล่าวคือ วัสดุจากเครื่องแก๊สและผงจะเข้าสู่ไซโคลนก่อนเพื่อแยกไอ-ของแข็ง และวัสดุที่แยกออกมาจะถูกปล่อยออกโดยเครื่องขนถ่ายดาวที่ด้านล่างของ ไซโคลนสำหรับทำความเย็นและบรรจุภัณฑ์ วัสดุที่แยกออกจากกันจะเข้าสู่หอพ่นด้วยการไหลของอากาศเพื่อระบายความร้อนด้วยสเปรย์และการรวบรวม วัสดุที่หอพ่นเก็บสะสมอยู่ในรูปของสารละลาย ซึ่งต้องกรอง กรอง และตากให้แห้งก่อนส่งกลับไปยังเครื่องผลิตผงแก๊ส ผลผลิตครั้งเดียวของกระบวนการนี้ต่ำมาก มากถึง 90% ใช้พลังงานมาก ความร้อนไอเสียไม่สามารถใช้งานได้ และโดยทั่วไปแล้วได้กำจัดออกไปแล้ว วิธีการเก็บก๊าซและผงในปัจจุบันส่วนใหญ่เป็นการเก็บแบบแห้ง กล่าวคือ วัสดุจากเครื่องแก๊สและผงจะเข้าสู่ตัวกรองถุงที่มีอุณหภูมิสูงสำหรับการแยกไอระเหยที่เป็นของแข็งก่อน วัสดุกรองที่ทนต่ออุณหภูมิสูงที่เคลือบพื้นผิวในปัจจุบันมีอัตราการแยกที่มากกว่า 99.5% วัสดุที่ปล่อยออกมาจะถูกระบายออกทางช่องระบายดาวที่ส่วนล่างของถุงกรองอุณหภูมิสูงสำหรับทำความเย็นและบรรจุหีบห่อ ก๊าซหางอุณหภูมิสูงที่แยกจากกันจะถูกปล่อยออกจากช่องอากาศสะอาดที่ส่วนบนของตัวกรองถุงที่มีอุณหภูมิสูง และเข้าสู่อุปกรณ์นำความร้อนเหลือทิ้งของก๊าซส่วนท้ายกลับมาใช้ใหม่เพื่อใช้ความร้อนเหลือทิ้ง

ปัจจัยที่มีผลต่ออุปกรณ์กัดเจ็ท

(1) เจ็ตมิลล์: เป็นอุปกรณ์ที่สำคัญที่สุดสำหรับการกัดเจ็ท คุณภาพของเครื่องผงอากาศกำหนดคุณภาพของผลิตภัณฑ์โดยตรง เครื่องจักรผงแก๊สต้องมีการออกแบบที่เหมาะสม การผลิตที่ยอดเยี่ยม พลังงานจลน์แรงกระแทกสูง ผลการจัดประเภทที่ดี ทนต่อการสึกหรอ และทนต่ออุณหภูมิสูง ดังนั้นการเลือกเครื่องพ่นแก๊สแบบผงจึงเป็นสิ่งสำคัญมาก

(2) คุณภาพของไอน้ำ: น้ำยาทำงานของการกัดแบบเจ็ทคือไอน้ำร้อนยวดยิ่ง หากคุณภาพของไอน้ำไม่เป็นไปตามข้อกำหนดการบด จะส่งผลอย่างมากต่อคุณภาพของก๊าซและผง โดยทั่วไป ข้อกำหนดของเครื่องยนต์ผงแก๊สสำหรับไอน้ำคือ: แรงดัน 1.6 ถึง 2.0 MPa และอุณหภูมิอยู่ระหว่าง 290°C ถึง 3100°C หากอุณหภูมิและความดันต่ำกว่าข้อกำหนด จะทำให้พลังงานจลน์แรงกระแทกต่ำ แรงเจียรลดลง ความร้อนในระบบไม่เพียงพอ และวัสดุชื้นได้ง่าย ซึ่งจะส่งผลต่อผลการเจียร บล็อกระบบ และทำให้ไม่สามารถทำงานได้ โดยทั่วไป; หากอุณหภูมิและความดันสูงเกินไปจะทำให้อุปกรณ์ในระบบเสียหาย

(3) การควบคุมกระบวนการ: การบดแบบไหลเวียนของอากาศต้องการการทำงานที่เสถียรและต่อเนื่อง ควรควบคุมความผันผวนของไอน้ำและความผันผวนของปริมาณการป้อนภายในช่วงที่กำหนด และต้องปรับอย่างช้าๆ ในระหว่างการปรับ และห้ามไม่ให้เพิ่มหรือลดโดยเด็ดขาด นอกจากนี้ เมื่อระบบผงแก๊สเป็นปกติแล้ว ควรคงการทำงานอย่างต่อเนื่องและหลีกเลี่ยงการเปิดและปิดบ่อยครั้ง นอกจากนี้ ควรปฏิบัติตามขั้นตอนการปฏิบัติงานอย่างเคร่งครัดเมื่อสตาร์ทและหยุด

(4) การตรวจสอบระบบ: เพื่อให้แน่ใจว่าการทำงานปกติของระบบ ต้องติดตั้งอุปกรณ์ตรวจสอบที่จำเป็นในตำแหน่งที่เหมาะสมของระบบเพื่อทำการปรับเปลี่ยนตามเวลาตามการเปลี่ยนแปลงของสถานการณ์

ที่มาของบทความ: China Powder Network