Recyclage des déchets de néodyme, fer et bore : une mine d’or à ne pas manquer

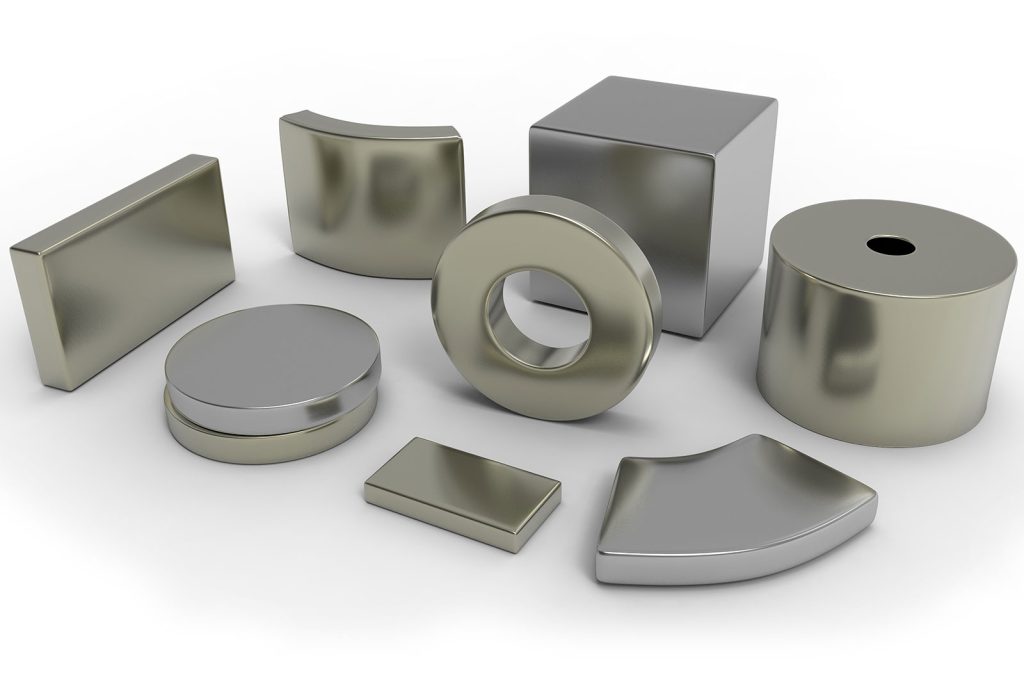

Les aimants permanents au néodyme-fer-bore (NdFeB) sont largement utilisés dans la production d’énergie éolienne, les véhicules à énergies nouvelles et les produits électroniques grâce à leurs excellentes propriétés magnétiques, ce qui leur vaut le surnom de « roi des aimants ». Cependant, le taux de rebut lors de la production d’aimants NdFeB atteint 30 %, et, combiné à leur durée de vie limitée, il en résulte une quantité importante de déchets NdFeB.

Ces déchets contiennent jusqu’à 30 % de terres rares, une teneur bien supérieure à celle des minerais de terres rares primaires, ce qui en fait une ressource secondaire très précieuse. La récupération efficace des terres rares contenues dans les déchets NdFeB est essentielle pour garantir la sécurité d’approvisionnement en terres rares, réduire la pollution environnementale et promouvoir le développement durable.

Caractéristiques et sources des déchets NdFeB

Les déchets NdFeB proviennent principalement des rebuts, des produits défectueux et des produits électroniques mis au rebut contenant des aimants, issus du processus de fabrication de ces derniers. Leur composition chimique est complexe ; Outre les principaux éléments de terres rares Nd et Pr, des éléments tels que Dy et Tb sont souvent ajoutés pour améliorer la coercivité, et des éléments tels que Co, Al et Cu pour améliorer les performances globales. Selon leur teneur en terres rares (TR), les déchets NdFeB peuvent être classés en trois catégories : faiblement riches en terres rares (TR < 20 %), moyennement riches en terres rares (20 %–30 %) et fortement riches en terres rares (TR > 30 %).

Actuellement, les procédés de recyclage des déchets NdFeB se divisent principalement en trois catégories : pyrométallurgie, hydrométallurgie et nouvelles technologies de recyclage.

(I) Procédés de recyclage pyrométallurgique

Le recyclage pyrométallurgique sépare les terres rares du fer par des réactions à haute température. Les principales méthodes comprennent l’oxydation sélective, la séparation par chloration, l’alliage liquide et la séparation par fusion laitier-métal.

L’oxydation sélective repose sur le fait que les terres rares ont une affinité pour l’oxygène beaucoup plus élevée que le fer. À haute température, les terres rares s’oxydent sélectivement pour former des oxydes, qui sont ensuite séparés du fer métallique. Nakamoto et al. ont préparé avec succès des oxydes de terres rares mixtes d’une pureté supérieure à 95 % et d’un taux de récupération supérieur à 99 % en contrôlant précisément la pression partielle d’oxygène.

La séparation par chloration exploite la forte affinité entre les terres rares et le chlore. Des agents chlorants tels que NH₄Cl, FeCl₂ ou MgCl₂ sont utilisés pour convertir les terres rares en chlorures avant la séparation. Uda a utilisé FeCl₂ comme agent chlorant, avec une température de réaction de 800 °C, obtenant un taux de récupération des terres rares de 95,9 % et une pureté du produit supérieure à 99 %.

La méthode d’alliage liquide exploite la différence d’affinité entre les terres rares et le fer pour les autres métaux afin d’obtenir un enrichissement et une séparation efficaces des terres rares et du fer. L’élément de terre rare Nd peut former divers alliages à bas point de fusion avec Ag, Mg, etc.

La méthode de séparation scories-métal repose sur la propriété des terres rares présentes dans les déchets NdFeB de se combiner plus facilement avec l’oxygène. Tous les métaux contenus dans ces déchets sont convertis en oxydes métalliques. Simultanément, sous l’effet de la haute température d’un agent de scories, les oxydes de fer sont transformés en fer métallique (Fe) par un contrôle précis des conditions réductrices.

(II) Procédé de récupération par voie humide

La récupération par voie humide est actuellement la méthode la plus répandue. Elle comprend principalement la dissolution totale, la dissolution préférentielle à l’acide chlorhydrique, la précipitation par double sel et l’extraction par solvant.

(III) Nouveaux procédés de recyclage

Les nouvelles technologies de recyclage visent à résoudre les problèmes de forte consommation d’énergie et de pollution associés aux méthodes traditionnelles, telles que l’explosion à l’hydrogène, la biolixiviation et les procédés électrochimiques.

Comparaison des différents procédés de recyclage et de leur impact environnemental

Les procédés pyrométallurgiques présentent des débits courts et des capacités de traitement importantes, mais une forte consommation d’énergie et une difficulté à séparer les éléments de terres rares. Les procédés hydrométallurgiques offrent des taux de récupération et une pureté des produits élevés, mais consomment beaucoup d’acide et engendrent des coûts de traitement des eaux usées importants. Les procédés plus récents, tels que la biolixiviation et les méthodes électrochimiques, sont respectueux de l’environnement, mais restent principalement au stade expérimental et n’ont pas encore été appliqués à grande échelle.

En termes d’impact environnemental, les procédés de recyclage traditionnels utilisent souvent des acides et des bases forts, ainsi que des températures élevées, générant d’importantes quantités de déchets liquides et gazeux et aggravant la pollution. Il est donc crucial de développer des procédés de recyclage écologiques et à faible consommation.

Le recyclage des déchets de NdFeB est essentiel pour pallier la pénurie de terres rares et réduire la pollution environnementale. Grâce à l’innovation technologique et à des orientations politiques claires, l’industrie du recyclage du NdFeB évoluera vers des procédés plus écologiques, moins coûteux, plus courts et à taux de récupération élevés, insufflant ainsi une nouvelle dynamique au développement durable.