Matériau céramique en carbure de silicium

![]()

Avec le développement de la science et de la technologie, en particulier le développement rapide des technologies énergétiques et spatiales, les matériaux doivent souvent avoir des propriétés supérieures telles que la résistance aux températures élevées, à la corrosion et à l'usure afin d'être utilisés dans des environnements de travail difficiles. Les matériaux céramiques spéciaux sont devenus à la pointe de la technologie en raison de leurs excellentes propriétés telles qu'une forte résistance à l'oxydation, une bonne résistance à l'usure, une dureté élevée, une bonne stabilité thermique, une résistance élevée à haute température, un faible coefficient de dilatation thermique, une conductivité thermique élevée et une résistance aux chocs thermiques. et la corrosion chimique. Une partie importante de la science universellement appréciée.

Les céramiques de carbure de silicium sont un nouveau matériau qui n’a commencé à se développer qu’au cours des vingt dernières années. Cependant, en raison de sa résistance élevée, de sa dureté élevée, de sa résistance à la corrosion et de sa résistance aux températures élevées, il a été rapidement développé et utilisé dans les industries pétrochimiques et métallurgiques. Les machines, l'aérospatiale, la microélectronique, l'automobile, l'acier et d'autres domaines présentent de plus en plus d'avantages que d'autres céramiques spéciales ne peuvent égaler.

Le développement rapide des technologies modernes de défense nationale, d'énergie nucléaire et spatiale, ainsi que de l'industrie automobile et de l'ingénierie maritime, a imposé des exigences de plus en plus élevées en matière de matériaux tels que les revêtements des chambres de combustion des fusées, les aubes des turbomachines d'avion, les composants structurels des réacteurs nucléaires, les matériaux de haute qualité. roulements pneumatiques de vitesse et pièces de garniture mécanique. Une variété de nouveaux matériaux structurels hautes performances doivent être développés.

Les céramiques en carbure de silicium (SiC) ont d'excellentes propriétés telles qu'une résistance élevée à haute température, une forte résistance à l'oxydation, une bonne résistance à l'usure, une bonne stabilité thermique, un faible coefficient de dilatation thermique, une conductivité thermique élevée, une dureté élevée et une résistance aux chocs thermiques et à la corrosion chimique. C’est pourquoi elle a montré ses talents dans de nombreux domaines et est de plus en plus appréciée par les gens.

Par exemple,

Les céramiques SiC ont été largement utilisées dans divers conteneurs et tuyaux résistants à la corrosion dans l'industrie pétrochimique ;

Il a été utilisé avec succès comme divers roulements, outils de coupe et composants de garnitures mécaniques dans l'industrie des machines ;

Il est également considéré comme le matériau candidat le plus prometteur dans les industries aérospatiale et automobile pour la fabrication future de turbines à gaz, de tuyères de fusée et de composants de moteurs.

Les matériaux céramiques en carbure de silicium ont d'excellentes propriétés telles qu'une résistance élevée à haute température, une forte résistance à l'oxydation à haute température, une bonne résistance à l'usure, une bonne stabilité thermique, un faible coefficient de dilatation thermique, une conductivité thermique élevée, une dureté élevée, une résistance aux chocs thermiques et une résistance à la corrosion chimique. Il est de plus en plus largement utilisé dans l'automobile, l'industrie mécanique et chimique, la protection de l'environnement, la technologie spatiale, l'électronique d'information, l'énergie et d'autres domaines. Elle est devenue une céramique structurelle irremplaçable et présentant d’excellentes performances dans de nombreux domaines industriels.

Principaux domaines d'application des céramiques SiC

(1) Abrasif (2) Matériaux réfractaires (3) Désoxydant (4) Aspect militaire (5) Électriciens et électriciens (6) Pièces résistantes à l'usure et à haute température (7) Application de céramiques de carbure de silicium dans la préparation de nouveaux matériaux énergétiques (8) Le matériau préféré pour les composants céramiques de précision utilisés dans les machines de photolithographie (9) Application de filtration de céramiques en carbure de silicium

7 catégories d'équipements de classification sèche et leurs principes de fonctionnement

Schéma d'implantation du système de classification d'air

Schéma d'implantation du système de classification d'air

La fonction de la classification est de contrôler la progression du processus de concassage et la granulométrie du produit final. La classification sèche est une classification réalisée avec du gaz (généralement de l'air) comme milieu. Il est utilisé en cas de pénurie d'eau et dans les zones arides, et lorsque le processus ne permet pas la présence d'eau. , le classement à sec est la seule option. Dans les régions très froides, l’application du nivellement à sec n’est pas non plus affectée. La classification sèche permet d'économiser beaucoup d'eau et élimine le problème de déshydratation ultérieure lors de la classification humide. Il s'agit d'une méthode efficace de classification des économies d'énergie.

L'équipement de classification sèche commun comprend un classificateur d'air à double turbine, un classificateur à vortex O-Sepa, un séparateur à cyclone, un classificateur à turbine, un classificateur à sédimentation par gravité, un classificateur inertiel et un classificateur à jet.

1. Classificateur d'air à double turbine

Le classificateur d'air à double turbine utilise les principes de sédimentation par gravité et de sédimentation centrifuge pour classer, et la taille des particules du produit peut atteindre -40 μm.

2. Classificateur à courants de Foucault de type O-Sepa

La structure principale de la machine comprend une plaque d'épandage, une roue, un conduit d'air primaire, un conduit d'air secondaire, un conduit d'air tertiaire, des pales et une coque de guidage, etc.

3. Séparateur cyclonique

Le séparateur cyclone est un équipement typique de sédimentation et de classification centrifuge sèche. Son corps principal est constitué d'un cylindre supérieur et d'un cône tronqué inférieur. Un tube central est inséré le long de l'axe central de haut en bas en haut du cylindre, et il y a une sortie de produit grossier au bas du cône tronqué. Le matériau d'alimentation entre tangentiellement depuis la partie supérieure du cylindre près de la circonférence extérieure avec le flux d'air et est limité par la forme de la chambre de classification pour former un mouvement tourbillonnant. Les particules de matériau produisent un mouvement de sédimentation centrifuge radial dans le flux d'air. Les particules grossières se déposent par centrifugation à une vitesse plus rapide, se rapprochent de la paroi du cylindre, puis glissent le long de la paroi du cylindre et sont évacuées par le bas. Les fines particules ont une vitesse de sédimentation centrifuge lente, sont suspendues près de l'axe, puis pénètrent dans le tube central avec le flux d'air et sont évacuées vers le haut. Il existe de nombreux produits améliorés dans des applications pratiques pour s'adapter aux différentes exigences de classement et obtenir des performances de classement plus élevées. La granulométrie de classification du séparateur cyclone est liée à ses spécifications (diamètre du cylindre). Plus la spécification est petite, plus la taille des particules de classification est fine.

4. Classificateur à turbine

Le classificateur à turbine est actuellement l'un des équipements de classification secs ultra-fins les plus largement utilisés. Il utilise le principe de la classification par sédimentation centrifuge. Son principal élément de travail est la turbine (roue niveleuse), qui est équipée de nombreuses pales pour former un espace radial.

5. Équipement de classification par sédimentation sèche par gravité

Le principal équipement de classification par sédimentation gravitaire sèche comprend des classificateurs gravimétriques à écoulement horizontal, à écoulement vertical et à écoulement sinueux, etc., qui sont tous utilisés dans l'étape ultra-fine.

6. Équipement de classification à inertie sèche

Les principaux équipements de classification inertielle sèche comprennent des classificateurs inertiels linéaires, courbes, à persiennes et de type K, avec des tailles de particules de coupure allant de 0,5 à 50 μm.

7. Classificateur de jets

Le classificateur à jet est un équipement de classification sec ultra-fin qui utilise la technologie à jet, le principe d'inertie et l'effet Coanda. La technologie Jet est utilisée pour l'alimentation des matériaux, ce qui permet aux particules alimentaires d'obtenir la vitesse d'entrée nécessaire et au flux d'air de mieux produire un effet Coanda. L'effet Coanda se produit lorsqu'il y a une friction superficielle entre un fluide (liquide ou gaz) et la surface de l'objet qu'il traverse, provoquant un ralentissement du fluide. Tant que la courbure de la surface de l'objet n'est pas trop grande, selon le principe de Bernoulli en mécanique des fluides, le ralentissement de la vitesse d'écoulement entraînera l'adsorption du fluide sur la surface de l'objet.

Cinq types courants de méthodes de modification de l'argile kaolin

Dans le processus d'application du kaolin, la modification est une méthode de traitement en profondeur importante. Il est basé sur les groupes actifs du kaolin (y compris les groupes alcool d'aluminium, les groupes fonctionnels silanol, etc.) et modifie les caractéristiques du processus du kaolin par des méthodes mécaniques, physiques et chimiques. , pour répondre à ses exigences d'application en production dans divers domaines et industries.

1. Modification thermique

La modification thermique élimine principalement une partie ou la totalité des -OH de la surface du kaolin par calcination à haute température, modifiant ainsi les propriétés de surface du kaolin et lui donnant une blancheur plus élevée, une meilleure isolation et une meilleure stabilité thermique. Son application comme charge sur les revêtements, le caoutchouc, les plastiques et les peintures peut améliorer les performances des produits correspondants.

2. Modification acido-basique

La modification acide signifie que pendant le processus de calcination du kaolin, l'environnement chimique de l'Al dans le processus de changement de phase est différent, ce qui confère à l'Al qu'il contient une réactivité acide. La modification alcaline signifie que pendant le processus de calcination du kaolin, l'environnement chimique du Si est différent pendant le processus de changement de phase. Le SiO2 dans le kaolin est calciné à haute température pour l'activer, de sorte que le silicium activé dans le kaolin réagisse avec les substances alcalines pour atteindre l'objectif de modification.

Après modification acido-basique, la taille des pores du kaolin augmente, la répartition des pores est plus concentrée et la surface spécifique est considérablement augmentée. L’utilisation de kaolin modifié acido-basique comme charge peut améliorer les performances d’étanchéité à l’air des matériaux composites.

3. Modification des surfaces

La modification de surface fait référence au processus de revêtement de certaines substances organiques ou inorganiques sur la surface des particules de kaolin par adsorption physique ou chimique, modifiant ainsi le kaolin. C'est actuellement la méthode de modification la plus importante du kaolin. Les modificateurs de surface couramment utilisés comprennent principalement les agents de couplage silane, la silicone (huile) ou la résine de silicone, les tensioactifs et les acides organiques.

L'agent de couplage silane est le modificateur de surface le plus couramment utilisé et le plus efficace pour les charges de kaolin. Le processus de traitement est relativement simple. Généralement, de la poudre de kaolin et un agent de couplage au silane préparé sont ajoutés à la machine de modification pour le traitement de revêtement de surface. Le procédé peut être réalisé en continu ou par lots.

Après modification de surface, le kaolin présente une bonne hydrophobie et lipophile, une meilleure dispersion dans la matrice polymère, est moins susceptible de s'agglomérer et présente une meilleure compatibilité avec le polymère. Le kaolin enduit en surface est utilisé comme charge pour remplir les plastiques, le caoutchouc et d'autres polymères afin d'améliorer les propriétés mécaniques et les propriétés de barrière aux gaz des plastiques et des composites de caoutchouc.

4. Modification des intercalations

En raison de sa structure particulière, le kaolin a des liaisons hydrogène entre les couches et de fortes liaisons covalentes à l'intérieur des couches, et les deux côtés des couches sont respectivement la couche atomique du tétraèdre silicium-oxygène et la couche hydroxyle de l'octaèdre aluminium-oxygène, il n'y a donc qu'un quelques-uns très polaires. Seules des substances de faible poids moléculaire peuvent être insérées dans les couches de kaolin, telles que le DMSO, le formamide (FA), l'acétate de potassium, l'hydrazine, etc. D'autres macromolécules organiques nécessitent deux ou plusieurs intercalations pour pénétrer dans les couches de kaolin. De plus, ce dernier doit être inséré dans la couche de kaolin par déplacement ou entraînement du précurseur.

La technologie de modification par intercalation est une technologie de modification de surface du kaolin largement utilisée dans la préparation de kaolin à l’échelle nanométrique. Après intercalation, la distance entre les couches de kaolin augmente. Après intercalation et pelage, la taille des particules de kaolin est plus petite et la surface spécifique est plus grande. L'utilisation de kaolin d'abord intercalé puis décollé comme charge pour améliorer l'étanchéité à l'air des matériaux composites est actuellement une méthode importante pour améliorer l'étanchéité à l'air des matériaux composites.

5. Modification mécanochimique

La méthode de modification mécanochimique utilise essentiellement l'énergie mécanique pour activer des particules et des modificateurs de surface afin d'atteindre l'objectif de convertir l'énergie mécanique en énergie chimique. Ceci peut être réalisé par une forte agitation mécanique, un impact, un broyage, etc., ou à l'aide d'une force mécanique externe. La surface des particules de poudre est recouverte d'une couche de particules de poudre plus fines ou fonctionnelles. La méthode de modification mécanique et chimique utilise différentes machines et processus de modification, de sorte que les effets de modification de la poudre sont également différents.

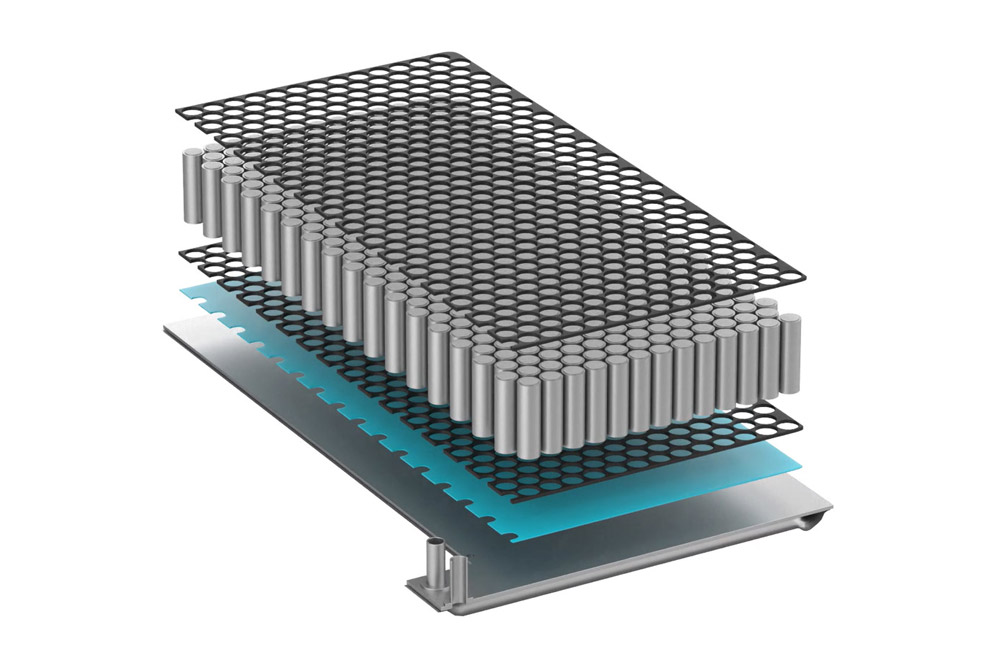

La conductivité thermique des matériaux d'interface thermique est liée aux charges

Les matériaux d'interface thermique sont non seulement largement utilisés pour la dissipation thermique des équipements électroniques, mais connaissent également une demande croissante dans les communications 5G, les véhicules à énergie nouvelle, etc. En outre, ils ont également de larges perspectives d'application dans les domaines des équipements militaires et de l'aérospatiale.

En tant que type de matériau thermiquement conducteur, la conductivité thermique est naturellement l'indicateur technique le plus important des matériaux d'interface thermique. Les matériaux d'interface thermique couramment utilisés sont principalement des types chargés, qui sont principalement préparés en remplissant une matrice polymère avec des charges à haute conductivité thermique.

Habituellement, la conductivité thermique inhérente de la matrice polymère est relativement faible (environ 0,2 W/(m.K)). Par conséquent, la conductivité thermique du matériau d’interface thermique est souvent déterminée par la charge.

Différents types ont une conductivité thermique différente

Les charges thermiquement conductrices couramment utilisées peuvent être principalement divisées en : charges thermiquement conductrices métalliques, charges thermiquement conductrices en carbone et charges thermiquement conductrices inorganiques.

Les métaux ont une bonne conductivité thermique et une conductivité thermique élevée, ils constituent donc une charge conductrice thermique couramment utilisée. Les charges métalliques thermoconductrices couramment utilisées comprennent principalement la poudre d'or, la poudre d'argent, la poudre de cuivre, la poudre d'aluminium, la poudre de zinc, la poudre de nickel et les alliages à bas point de fusion.

Les matériaux carbonés ont généralement une conductivité thermique extrêmement élevée, encore meilleure que les charges métalliques. La conductivité thermique inhérente de la charge de carbone ajoutée est l'un des paramètres les plus importants qui déterminent la conductivité thermique des composites polymères à base de carbone. Les matériaux carbonés couramment utilisés comprennent le graphite, les nanotubes de carbone, le graphène, le graphite expansé, la fibre de carbone et le noir de carbone. Parmi eux, les nanotubes de carbone ont une conductivité thermique de 3 100 à 3 500 W/(m·K) et le graphène a une conductivité thermique de 2 000 à 5 200 W/(m·K), ce qui en fait des candidats prometteurs pour les applications de gestion thermique.

Les charges céramiques ont non seulement une bonne conductivité thermique, mais également une conductivité électrique relativement faible. Ce sont actuellement les charges les plus utilisées. Les charges céramiques couramment utilisées comprennent principalement des oxydes et des nitrures. Les oxydes comprennent Al2O3, ZnO, MgO, etc. ; les nitrures comprennent : AlN, BN, etc.

Différentes formes, différentes conductivités thermiques

Les charges thermoconductrices se présentent sous diverses formes telles que sphériques, irrégulières, fibreuses et feuilletées. Par rapport aux matériaux zéro dimensionnels, les matériaux unidimensionnels (tels que les nanotubes de carbone, les fibres de carbone, etc.) et les matériaux bidimensionnels (tels que le graphène, le nitrure de bore hexagonal, l'alumine feuilletée, etc.) avec des rapports d'aspect ultra-élevés peuvent être utilisé dans La plus grande zone de contact formée entre les charges offre un chemin plus large pour la transmission des phonons, réduit la résistance thermique de contact d'interface et est propice à la construction d'un réseau conducteur thermique dans le système. Toutefois, comme les charges sphériques n’entraînent pas d’augmentation brutale de la viscosité à des niveaux de remplissage élevés, elles sont les plus utilisées dans l’industrie.

Différentes tailles, différentes conductivités thermiques

La taille de la charge thermiquement conductrice a également un impact significatif sur la conductivité thermique du composite thermiquement conducteur.

Lorsque la charge est d'une seule taille et que la quantité de remplissage est la même, la conductivité thermique des composites remplis de charges de grande taille de particules a tendance à être supérieure à celle des composites remplis de charges de petite taille de particules. En effet, il y a moins de contact d’interface entre les grosses particules. La résistance thermique de l'interface est faible. Cependant, la taille des particules ne peut pas être trop grande, sinon les charges ne peuvent pas former un tassement serré, ce qui n'est pas propice à la formation de chemins conducteurs thermiques.

Différents degrés de modification de surface ont une conductivité thermique différente

Afin de résoudre le problème de la résistance thermique interfaciale, la fonctionnalisation chimique de surface des charges est considérée comme une méthode efficace. La fonctionnalisation chimique de surface des charges peut former des ponts covalents qui améliorent l'adhésion interfaciale et minimisent la diffusion des phonons interfaciales en interconnectant les interfaces particule-résine et particule-particule. Pour améliorer la conductivité thermique des composites polymères, des traitements de surface ont été appliqués à différentes charges telles que les nanotubes de nitrure de bore, le graphène, etc.

Pureté différente et conductivité thermique différente

Les impuretés présentes dans la charge affecteront non seulement les propriétés électriques du matériau d'interface thermique, mais auront également un certain impact sur les performances du processus.

Différences d'application des plaquettes de saphir avec différentes orientations cristallines

Le saphir est un monocristal d'oxyde d'aluminium. Il possède un système cristallin trigonal et une structure hexagonale. Sa structure cristalline est composée de trois atomes d'oxygène et de deux atomes d'aluminium réunis par des liaisons covalentes. Il est disposé très étroitement et possède de solides chaînes de liaison. Il a une énergie de réseau élevée et presque aucune impureté ou défaut à l'intérieur du cristal, il présente donc une excellente isolation électrique, une excellente transparence, une bonne conductivité thermique et des propriétés de rigidité élevées, et est largement utilisé comme fenêtres optiques. et des matériaux de substrat haute performance. Cependant, la structure moléculaire du saphir est complexe et anisotrope. Le traitement et l'utilisation de différentes orientations cristallines ont des effets très différents sur les propriétés physiques correspondantes, de sorte que les utilisations sont également différentes. De manière générale, les substrats en saphir sont disponibles dans les orientations des plans C, R, A et M.

Application du saphir côté C

En tant que semi-conducteur à large bande interdite de troisième génération, le matériau en nitrure de gallium (GaN) possède des propriétés telles qu'une large bande interdite directe, de fortes liaisons atomiques, une conductivité thermique élevée, une bonne stabilité chimique (presque non corrodée par aucun acide) et une forte résistance aux radiations. , il a de larges perspectives dans l'application de l'optoélectronique, des dispositifs haute température et haute puissance et des dispositifs micro-ondes haute fréquence. Cependant, en raison du point de fusion élevé du GaN, il est actuellement difficile d’obtenir des matériaux monocristallins de grande taille. Par conséquent, une méthode courante consiste à effectuer une croissance hétéroépitaxiale sur d’autres substrats, ce qui nécessite des matériaux de substrat plus élevés.

Application du saphir côté A

En raison de ses excellentes propriétés globales, en particulier de son excellente transmission, le monocristal de saphir peut améliorer l'effet de pénétration des rayons infrarouges, ce qui en fait un matériau de fenêtre idéal pour l'infrarouge moyen et a été largement utilisé dans les équipements optoélectroniques militaires. Parmi eux, le saphir du côté A est la surface dans la direction normale de la surface polaire (côté C) et est une surface non polaire. Généralement, la qualité des cristaux de saphir développés dans la direction a est meilleure que celle des cristaux développés dans la direction c. Il présente moins de dislocations, moins de structures en mosaïque et une structure cristalline plus complète, etc., ce qui lui confère de meilleures performances de transmission de la lumière. Dans le même temps, en raison de la surface A, la méthode de liaison atomique de Al-O-Al-O rend la dureté et la résistance à l'usure du saphir dans la direction a nettement supérieures à celles de la direction c. Par conséquent, les tranches de direction A sont principalement utilisées comme matériaux de fenêtre ; en outre, saphir de direction A Il possède également une constante diélectrique uniforme et des propriétés d'isolation élevées, il peut donc être utilisé dans la technologie microélectronique hybride et peut également être utilisé pour la croissance de supraconducteurs élevés.

Application du saphir à surface R/surface M

Le plan R est le plan non polaire du saphir. Par conséquent, les changements de position du plan R dans les dispositifs en saphir lui confèrent des propriétés mécaniques, thermiques, électriques et optiques différentes. D'une manière générale, les substrats en saphir plan R sont préférés pour le dépôt hétéroépitaxial de silicium, principalement pour la fabrication d'applications de semi-conducteurs, de micro-ondes et de circuits intégrés microélectroniques. Une croissance sur substrat de type R peut également être utilisée. Avec la popularité actuelle des smartphones et des tablettes informatiques, les substrats en saphir à surface R ont remplacé les dispositifs SAW composés existants utilisés dans les smartphones et les tablettes, fournissant un substrat de dispositif capable d'améliorer les performances.

De plus, lorsque le plan R ou le plan M est utilisé pour faire croître des couches épitaxiales non polaires/semi-polaires, par rapport au substrat saphir du plan C, il peut améliorer partiellement ou même complètement les problèmes causés par le champ de polarisation dans le dispositif émetteur de lumière. Par conséquent, le matériau de substrat utilisé comme LED peut contribuer à améliorer l’efficacité lumineuse. Cependant, lors du traitement ou de la découpe, le choix de la face M comme surface de coupe est sujet aux fissures et il est difficile de préparer une surface de haute qualité.

Comment choisir un broyeur à jet approprié en fonction des caractéristiques de la poudre ?

Avec le développement de la technologie industrielle, les micro-nano poudres ont des effets de volume et de surface spéciaux, et leurs propriétés optiques, magnétiques, acoustiques, électriques et mécaniques sont très différentes des conditions normales et sont utilisées comme clé de nombreux nouveaux matériaux fonctionnels. Basée sur les matières premières de base, la technologie correspondante de traitement des poudres micro-nano a également atteint un développement sans précédent. Les broyeurs à jet (broyeurs à jet) utilisent un flux d'air à grande vitesse pour provoquer la collision, l'impact et le cisaillement des matériaux avec les composants d'impact. Ils peuvent non seulement produire des particules fines avec une distribution étroite, mais également avoir des surfaces de particules propres et lisses, des formes de particules régulières, une bonne dispersion et une activité élevée. de micro-nano poudre, et l'ensemble du système de concassage adopte un mode de concassage fermé pour réduire la pollution par la poussière et en même temps, le degré de contamination des matériaux broyés est faible.

Cependant, comme il existe de nombreux types de pulvérisateurs à flux d'air avec des principes de fonctionnement différents et des effets de concassage différents pour différents matériaux, il est nécessaire de choisir un pulvérisateur à flux d'air approprié en fonction des différents matériaux. À l'heure actuelle, selon les différentes structures ou méthodes de travail des broyeurs à jet, ils peuvent généralement être divisés en : type de collision, type plat, type à lit fluidisé, type à tube de circulation et type cible, etc. Sur cette base, il peut également être classé selon les caractéristiques du matériau. , en adoptant des méthodes telles que le concassage cryogénique à basse température et la protection contre les gaz inertes pour optimiser davantage l'effet de concassage du broyeur à flux d'air.

Broyeur à flux d'air par collision

Les broyeurs à jet opposés sont également appelés broyeurs à jet opposé et broyeurs à jet inversé. Lorsque l'équipement fonctionne, deux matériaux accélérés et un flux d'air à grande vitesse se rencontrent à un certain point sur la ligne droite horizontale et entrent en collision pour terminer le processus de concassage. Les fines particules broyées entrent dans le classificateur externe avec le flux d'air sous l'action du rotor de classification et traversent le flux d'air. séparation solide et devenir un produit. Les particules grossières restent au bord de la chambre de classification et retournent à la chambre de concassage pour un broyage ultérieur jusqu'à ce qu'elles répondent aux exigences granulométriques et entrent dans le classificateur externe.

Pulvérisateur à jet spiralé

Broyeur à jet en spirale, également connu sous le nom de broyeur à jet à disque horizontal, il s'agit du broyeur à jet le plus ancien et le plus largement utilisé dans l'industrie. Le composant principal d'un broyeur à flux d'air plat conventionnel est une chambre de concassage à disque, autour de laquelle sont disposées plusieurs (6 à 24) buses de fluide de travail haute pression, des alimentateurs à tubes Venturi, des collecteurs de produits finis, etc. selon un certain angle. Le matériau à broyer entre dans le tube venturi entraîné par le gaz. Grâce à la structure spéciale du tube venturi, le matériau est accéléré jusqu'à une vitesse supersonique puis entre dans la chambre de concassage. Dans la chambre de concassage, les matériaux se déplacent selon un mouvement circulaire entraîné par un flux tourbillonnant à grande vitesse. Les particules, les particules et la paroi interne de la machine heurtent, entrent en collision et frottent les unes contre les autres pour être écrasées. Les particules grossières sont projetées vers la paroi périphérique de la chambre de concassage en raison de la force centrifuge pour la circulation et le concassage, tandis que les particules fines entrent dans le séparateur à cyclone et sont collectées sous l'action du flux d'air centrifuge.

Pulvérisateur à jet à lit fluidisé

Le broyeur à lit fluidisé à flux d'air est actuellement le principal modèle de pulvérisateur à flux d'air. Il combine principalement le principe du contre-jet avec le flux de jet de gaz en expansion dans le lit fluidisé. Il est couramment utilisé dans la production de matières premières chimiques, de médicaments, de cosmétiques, de céramiques avancées, de poudre magnétique et d'autres matériaux. . Lorsque l'équipement fonctionne, de l'air est pulvérisé dans la zone de concassage à travers plusieurs buses inversées, et les matériaux à broyer sont accélérés par le flux d'air à haute pression dans la chambre de concassage pour former un état fluidisé. Ensuite les matériaux accélérés entrent en collision et frottent entre eux à l’intersection de chaque buse pour être broyés. Les matériaux fins broyés sont transportés par le flux d'air ascendant vers le classificateur ultra-fin pour classification. Les matériaux fins qui répondent aux exigences du produit sont ensuite collectés par le séparateur à cyclone, et les matériaux grossiers sont ensuite déposés dans la zone de concassage sous l'action de la gravité, le concassage continue.

5 types de modificateurs de surface couramment utilisés pour l'argile kaolin

Après modification de la surface, la poudre de kaolin peut être hydrophobe, réduire l'énergie de surface, améliorer sa dispersion et sa compatibilité avec les matériaux à base de polymère, de manière à améliorer les performances globales des matériaux composites à base de polymère tels que les plastiques et le caoutchouc.

À l'heure actuelle, la principale méthode de modification du kaolin est la modification chimique de la surface. Les modificateurs de surface couramment utilisés comprennent principalement les agents de couplage silane, le silicium organique (huile) ou la résine de silicone, les tensioactifs et les acides organiques.

1. Modificateurs de surface couramment utilisés pour l'argile kaolin

(1) Agent de couplage silane

L'agent de couplage silane est le modificateur de surface le plus couramment utilisé et le plus efficace pour les charges de kaolin. Étant donné que R de l'agent de couplage silane est un groupe organophile, le kaolin calciné peut être compatible avec les matrices organiques telles que le caoutchouc et les plastiques après modification de surface. . Lorsque le kaolin modifié est utilisé comme charge dans le caoutchouc, le groupe R réagit avec les macromolécules du caoutchouc pendant le processus de vulcanisation, de sorte que les molécules de kaolin soient complètement dispersées et intégrées dans les molécules de la matrice du caoutchouc.

Le processus de traitement utilisant un agent de couplage silane est relativement simple. Généralement, de la poudre de kaolin et un agent de couplage silane préparé sont ajoutés dans la machine de modification pour le traitement de revêtement de surface. Le procédé peut être réalisé en continu ou par lots.

Les facteurs qui affectent l'effet final du traitement sont principalement la taille des particules, la surface spécifique et les caractéristiques de la surface (groupes fonctionnels de surface et activité) de la poudre de kaolin, le type, le dosage et l'utilisation de l'agent de couplage silane, les performances de l'équipement de modification et le temps. et la température du traitement de modification de surface. attendez.

(2) Huile de silicone

En plus des agents de couplage silane, le kaolin utilisé comme charge pour les fils et câbles (comme le polychlorure de vinyle) est souvent modifié en surface avec 1 à 3 % d'huile de silicone. Le processus et l'équipement de modification sont similaires à ceux utilisant des agents de couplage au silane.

La poudre de kaolin calcinée traitée avec de l'huile de silicone est utilisée comme agent de remplissage pour les fils et câbles. Il peut non seulement améliorer les propriétés mécaniques et physiques du câble, mais également améliorer ou améliorer l'isolation électrique et les propriétés hydrophobes du câble, ainsi que les propriétés d'isolation électrique dans les environnements humides et froids. Amélioration significative.

(3) Acides organiques insaturés

Des acides organiques insaturés, tels que l'acide oxalique, l'acide sébacique, l'acide dicarboxylique, etc., peuvent également être utilisés pour modifier la surface de la poudre de kaolin aminé. Ce kaolin modifié peut être utilisé comme charge pour le nylon 66, etc.

(4) Tensioactif cationique

Par exemple, l’octadécylamine peut également être utilisée pour modifier la surface de la poudre de kaolin. Ses groupes polaires interagissent avec la surface des particules de kaolin par adsorption chimique et adsorption physique. L'hydrophobicité de surface du kaolin modifié par des amines organiques est renforcée.

(5) Modificateur de surface inorganique

Le dioxyde de titane, le carbonate de calcium, le sulfate de calcium, etc. peuvent également être utilisés pour la modification de surface du kaolin calciné. La méthode de modification est une réaction de précipitation superficielle dans une solution aqueuse. Après que le produit modifié ait été lavé, filtré et séché, on obtient du kaolin calciné avec un revêtement de dioxyde de titane sur la surface.

2. Principes de sélection des modificateurs de surface du kaolin

Le type, le dosage et la méthode d'utilisation des modificateurs de surface affectent directement l'effet de la modification de la surface. Différentes utilisations nécessitent différents types et formules de modificateurs de surface.

Si nous le considérons uniquement du point de vue de l’interaction entre les molécules modificatrices de surface et la surface de la poudre inorganique, bien sûr, plus l’interaction entre les deux est forte, mieux c’est. Cependant, en fonctionnement réel, le coût et le coût du produit modifié doivent également être pris en compte de manière globale. Objectif de l'application et autres facteurs.

Par exemple, lorsque le kaolin calciné est modifié et utilisé comme charge pour le caoutchouc et les plastiques d'isolation des câbles, les propriétés diélectriques et la résistivité volumique du modificateur de surface doivent être prises en compte ;

Si du kaolin modifié est utilisé comme charge renforçante pour le caoutchouc, lors de la sélection d'un modificateur, non seulement la force de liaison entre le modificateur et le kaolin doit être prise en compte, mais également la force de liaison entre les molécules de modificateur et les macromolécules de caoutchouc. , ce n'est que lorsque les deux sont optimisés que le modificateur de surface peut avoir le meilleur effet de modification.

Pour des applications spécifiques, il est parfois nécessaire d'utiliser deux agents de couplage pour une modification mixte. Utiliser leur effet synergique pour la modification permettra d’obtenir de bons résultats inattendus. Il convient cependant de prêter attention à la méthode d’utilisation et à l’ordre d’ajout des deux modificateurs. .

Recyclage des déchets céramiques

La production et la consommation de céramique augmentent d'année en année, suivies par des dizaines de millions de tonnes de déchets céramiques. Dans le même temps, les dommages causés par les déchets de céramique ont également été largement critiqués. Avec la diffusion généralisée de concepts tels que le développement vert et le développement durable, il est particulièrement important de transformer les déchets céramiques en ressources recyclables.

Il existe actuellement deux manières principales de réutiliser les déchets céramiques. L’un est le traitement direct pour recombiner divers déchets de matériaux céramiques en décorations ; l’autre consiste à les recycler comme matières premières pour fabriquer différents produits. Les applications spécifiques sont les suivantes :

(1) Artisanat recyclé

En utilisant les déchets de céramique et autres déchets générés au cours du processus de production comme matières premières principales, divers arts décoratifs en céramique sont préparés grâce à une conception et une recombinaison personnalisées. La texture, le motif, la couleur de la céramique elle-même et les motifs irréguliers produits après la rupture de la céramique ont une valeur esthétique unique. Ces déchets de céramique sont combinés et traités grâce à une conception esthétique pour produire des objets artisanaux qui peuvent non seulement protéger l'environnement, mais également protéger l'environnement. D'une beauté unique, c'est un bon matériau décoratif vert. Cette méthode de recyclage a un coût d'utilisation relativement faible, un processus de production simple et peut être conçue pour répondre aux besoins individuels des personnes, elle a donc une grande valeur promotionnelle.

(2) Comme matières premières pour la transformation

matériaux de construction

Les principaux composants des déchets céramiques solides sont les silicates, les déchets céramiques ont donc une certaine activité. Après traitement, ses performances peuvent répondre aux exigences des matériaux mélangés actifs et peuvent être utilisées comme matériaux mélangés à base de ciment. De plus, les déchets solides céramiques peuvent également être ajoutés sous forme de granulats aux matériaux en béton. L'utilisation de résidus de déchets céramiques peut non seulement économiser du ciment et réduire les coûts, mais également réduire la température interne du béton, améliorer sa résistance ultérieure et améliorer sa résistance à la corrosion. Les déchets céramiques sont devenus un élément indispensable et important dans la production de béton à hautes performances.

Recycler les métaux lourds

Les déchets de céramique contiennent une variété de métaux précieux, notamment de l'argent et du palladium, qui sont très précieux pour le recyclage. À l'heure actuelle, les principales méthodes d'extraction des métaux précieux des déchets céramiques comprennent l'extraction liquide-liquide, la dissolution de l'acide nitrique-réduction du carbonate de sodium, etc. Le recyclage des métaux précieux des déchets pour produire des ressources renouvelables de haute qualité élimine non seulement les déchets, mais génère également des avantages économiques considérables.

Carreaux de céramique recyclés

Les déchets de céramique peuvent également être réutilisés dans la production de céramique elle-même. Par exemple, les déchets de boue et d'eau peuvent être ajoutés aux ingrédients des carreaux de céramique après avoir été recyclés et déferrés. Le corps vert non émaillé peut également être mis en suspension et réutilisé. Les déchets de pâte verte émaillée peuvent être mélangés à de la boue et réutilisés sans affecter la qualité de la cuisson de l'émail. Les déchets cuits à haute température peuvent être broyés et réutilisés pour recréer de la céramique. Actuellement, les céramiques recyclées à partir de déchets céramiques sont principalement utilisées pour produire des briques en céramique, des briques perméables, des briques anciennes, des plaques de céramique poreuses, etc.

Autres utilisations

Les déchets de céramique peuvent être utilisés pour fabriquer des matériaux ignifuges et calorifuges, et peuvent également être utilisés pour fabriquer de nouveaux matériaux de construction en céramique, tels que des matériaux insonorisants, des matériaux absorbant les chocs, des matériaux de stockage d'eau, etc. Les déchets céramiques piézoélectriques peuvent être mélangés dans des matériaux d'amortissement et d'amortissement des vibrations tels que l'asphalte et le caoutchouc pour améliorer les performances d'amortissement des vibrations du matériau.

Quelles sont les exigences de la poudre d’alumine dans les applications à forte valeur ajoutée ?

Particules d'alumine haute densité pour la croissance du cristal de saphir

En fait, le saphir est un monocristal d’alumine. Sa croissance utilise de la poudre d'alumine de haute pureté avec une pureté >99,995 % (communément appelée alumine 5N) comme matière première. Cependant, en raison de la faible densité de tassement des particules d'alumine micronisées, elle est généralement inférieure à 1 g/cm3, la quantité de chargement d'un seul four est faible, ce qui affecte l'efficacité de la production. Généralement, l'alumine est densifiée en particules de haute densité grâce à un traitement approprié avant d'être chargée pour faire croître les cristaux.

Abrasifs en nano-alumine pour abrasifs de polissage CMP

Actuellement, les fluides de polissage CMP couramment utilisés comprennent le fluide de polissage au sol de silice, le fluide de polissage à l'oxyde de cérium et le fluide de polissage à l'alumine. Les deux premiers ont une faible dureté de grain abrasif et ne peuvent pas être utilisés pour polir des matériaux de haute dureté. Par conséquent, le fluide de polissage à l'oxyde avec une dureté Mohs de 9 aluminium est largement utilisé dans le polissage de précision des carénages en saphir et des fenêtres plates, des substrats en verre cristallisé, des céramiques polycristallines YAG, des lentilles optiques, des puces haut de gamme et d'autres composants.

La taille, la forme et la répartition granulométrique des particules abrasives affectent toutes l’effet de polissage. Par conséquent, les particules d’alumine utilisées comme abrasifs de polissage chimico-mécanique doivent répondre aux exigences suivantes :

1. Afin d'obtenir une planéité de l'angström, la taille des particules d'alumine doit être d'au moins 100 nm et la distribution doit être étroite ;

2. Afin de garantir la dureté, une cristallisation complète en phase α est nécessaire. Cependant, pour prendre en compte les exigences de taille de particule ci-dessus, le frittage doit être effectué à une température plus basse pour éviter une transformation complète en phase α pendant la croissance des grains.

3. Étant donné que le polissage des plaquettes nécessite des exigences de pureté extrêmement élevées, les ions Na, Ca et magnétiques doivent être strictement contrôlés, jusqu'au niveau ppm, tandis que les éléments radioactifs U et Th doivent être contrôlés au niveau ppb.

4. Les fluides de polissage contenant de l'Al2O3 ont une faible sélectivité, une mauvaise stabilité de dispersion et une agglomération facile, ce qui peut facilement provoquer de graves rayures sur la surface de polissage. Généralement, des modifications sont nécessaires pour améliorer sa dispersion dans le fluide de polissage afin d'obtenir une bonne surface polie.

Alumine sphérique à faible émission alpha pour le conditionnement de semi-conducteurs

Afin de garantir la fiabilité des dispositifs semi-conducteurs et d'améliorer la compétitivité de base des produits, il est souvent nécessaire d'utiliser de l'alumine sphérique à faible rayon α comme matériau d'emballage. D'une part, il peut empêcher les pannes de fonctionnement des dispositifs de mémoire causées par les rayons α et, d'autre part, il peut utiliser sa chaleur élevée. La conductivité offre de bonnes performances de dissipation thermique pour le dispositif.

Céramique transparente à l'alumine

Tout d'abord, afin d'empêcher les impuretés de la poudre Al2O3 de former facilement différentes phases et d'augmenter le centre de diffusion de la lumière, entraînant une réduction de l'intensité de la lumière projetée dans la direction incidente, réduisant ainsi la transparence du produit, le la pureté de la poudre d'Al2O3 ne doit pas être inférieure à 99,9 % et il doit s'agir d'α-Al2O3 avec une structure stable. Deuxièmement, afin d'affaiblir son propre effet de biréfringence, sa taille de grain doit également être réduite autant que possible. Par conséquent, la taille des particules de la poudre utilisée pour préparer les céramiques transparentes à l'alumine doit également être inférieure à 0,3 µm et avoir une activité de frittage élevée. De plus, afin d'éviter l'agglomération en grosses particules et la perte des avantages des petites particules d'origine, la poudre doit également répondre aux exigences de dispersion élevée.

Substrat céramique d'alumine de communication haute fréquence

Les céramiques d'alumine de haute pureté sont actuellement le matériau de substrat d'emballage le plus idéal et le plus largement utilisé en raison de leurs bonnes propriétés diélectriques, de leur capacité de charge rigide et de leur résistance à l'érosion environnementale. Cependant, la performance principale des substrats en alumine augmente avec l'augmentation de la teneur en alumine. Afin de répondre aux besoins des communications haute fréquence, la pureté des substrats en céramique d'alumine doit atteindre 99,5 %, voire 99,9 %.

Broyeur à jet de processus de fabrication de NdFeB fritté

La fabrication de poudre par broyeur à jet (JM) est un nouveau type de méthode de fabrication de poudre qui utilise un flux d'air à haute pression (généralement de l'azote de haute pureté) pour accélérer les particules de poudre à une vitesse supersonique dans la chambre de broyage à flux d'air, provoquant ainsi la collision des particules de poudre les unes avec les autres. et pause.

Le processus spécifique est le suivant : mélanger les flocons d'hydrogène broyés (SC) avec une certaine proportion d'antioxydant, puis l'ajouter au bac d'alimentation du broyeur à flux d'air, l'ajouter à la chambre de broyage à flux d'air en fonction de la quantité quantitative et de l'azote à haute pression (7 kg ) est pulvérisé par les quatre buses de la chambre de broyage. , accélérez le matériau à une vitesse supersonique pour former un lit fluidisé, et les particules entrent en collision les unes avec les autres et se brisent. Le diamètre des particules brisées est compris entre 1 et 8 µm.

En fonction des performances et de la répartition des matériaux, la taille moyenne de la poudre de broyage à flux d'air SMD se situe entre 2,5 et 4 μm. La poudre produite par le broyage à flux d’air est inégale et nécessite un mélange tridimensionnel. Avant le mélange, une certaine proportion de lubrifiant et d'antioxydants est ajoutée au réservoir de matériau selon le processus pour contrôler la teneur en oxygène et améliorer les performances d'orientation du moulage.