Bilyalı değirmen çelik bilye konfigürasyonu

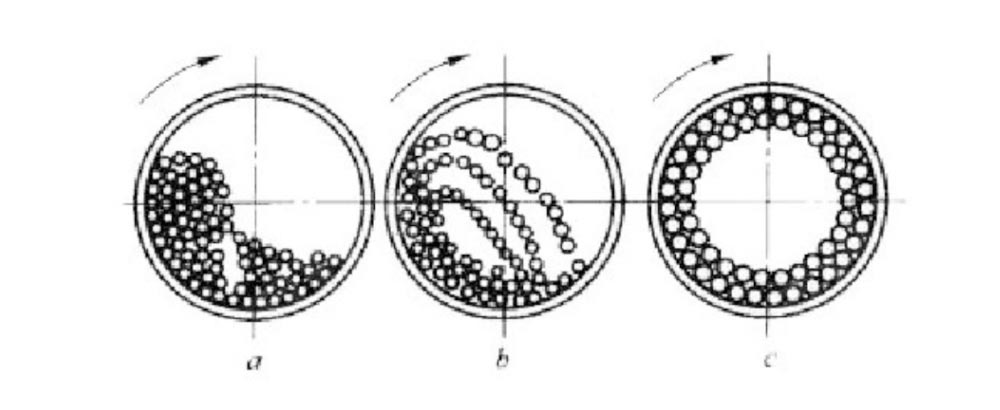

Yaygın olarak kullanılan bir öğütme ekipmanı olarak öğütme gövdesinin (çelik bilye) doldurulması çok önemlidir. Bilyalı değirmenin çalışma sürecinde, çelik bilye ile malzeme arasındaki sürtünme, öğütme ve soyma etkisi yaratır. Sadece öğütme gövdesinin (çelik bilye) derecelendirmesinin makul olması ve çeşitli öğütme gövdelerinin belirli bir orana sahip olması sağlanarak, öğütülecek malzemenin parçacık boyutu bileşimine uyarlanabilir. , iyi bir öğütme etkisi elde etmek için. Bilyalı değirmen çelik bilyelerinin derecelendirmesinin makul seçimi, bilyalı değirmenin çıktısını ve ürün kalitesini iyileştirmek için bir önlemdir.

Bilyalı değirmen çelik bilye derecelendirmesinin temel ilkeleri şunlardır:

(1) Normal şartlar altında, değirmenin çapı ne kadar büyük olursa, darbe kuvveti o kadar büyük olur, bu nedenle çelik bilyenin çapı nispeten küçüktür;

(2) Yüksek sertlik ve kaba parçacık boyutuna sahip cevherle uğraşırken, büyük bir darbe kuvvetine ihtiyaç duyar, bu nedenle daha büyük boyutta bir çelik bilye yüklemek gerekir. Yani, malzeme ne kadar sert olursa çelik bilyenin çapı o kadar büyük olur;

(3) Genellikle "daha az iki uç, daha çok ortada", yani dört seviyeli top dağılımı, daha az büyük ve küçük top ve ortada daha fazla top ilkesini izleyin.

Çelik bilye seçerken göz önünde bulundurulması gereken birçok faktör vardır. Değirmen tipi ve silindirin çapı ve uzunluğu gibi; öğütülecek malzemenin sertlik, tokluk ve parçacık boyutu gereksinimleri; büyük veya küçük toplar körü körüne takip edilemez; malzeme gerçek ihtiyaçlara göre seçilmelidir.

Bilyalı değirmen kurulduktan sonra, ekipmanın çalıştırılması gerekir ve işleme kapasitesi kademeli olarak artırılmalıdır, bu nedenle çelik bilyelerin eklenmesi bir seferde tamamlanmaz. Normal şartlar altında, yük ile test çalıştırması aşamasında, çelik bilyelerin eklenmesinin üç ila dört kez tamamlanması ve malzemenin ölçülen inceliğine göre ayarlanması gerekir.

Bilyalı değirmenin normal çalışmasından sonra, çalışma sırasında çelik bilyeler aşınmaya devam edecektir. Çelik bilyelerin dolum oranını ve makul oranını korumak ve bilyalı değirmenin kararlı çalışmasını sürdürmek için aşınma ve yıpranmayı telafi etmek için makul ek bilyeler yapılmalıdır. Çelik bilyeler ve çelik bilyeler, çelik bilyeler ve cevher, çelik bilyeler ve bilyalı değirmenin kaplama plakası arasındaki makul sürtünme, büyük bilyalı değirmeni küçük ve orta bilyeli değirmeni küçük bilyeler haline getirecektir. Yani normal şartlar altında küçük bir top eklemeye gerek yok.

Her kullanıcı kendi gerçek durumunu dikkatli bir şekilde analiz etmeli ve doğru yükleme oranını ve ilave miktarını ancak uzun vadeli araştırma ve birikim yoluyla bulabilir ve körü körüne eklememelidir.

Bilyalı değirmen satın almanın aşamaları ve ilkeleri

Hepimizin bildiği gibi, bilyalı değirmen ekipmanları, malzemelerin öğütülmesi için profesyonel bir ekipmandır. Metalurji ve madencilik endüstrisinin öğütülmesinin başlangıcından itibaren birçok endüstride gelişti. Şimdi daha yaygın olanları kuvars kum bilyalı değirmen, çimento bilyalı değirmen, seramik bilyalı değirmen, kauçuk astar bilyalı değirmen, beyaz kül bilyalı değirmen, Kalsiyum tozu bilyalı değirmen vb., bu nedenle bilyalı değirmen ekipmanı seçimi daha karmaşıktır.

Kendi malzemelerimize göre ilgili bilyalı değirmen ekipmanını seçin. Örneğin, öğütülecek malzemeler cüruf, kuvars kumu, çelik cüruf vb.'dir, sonra karşılık gelen bilyalı değirmen türünü seçeriz: cüruf bilyalı değirmen, kuvars kumu bilyalı değirmen, çelik cüruf bilyalı değirmen, aşağıdakiler kuvars kumu alır örnek olarak değirmen.

Taşlanacak malzeme kuvars kumudur. Kuvars kum bilyalı değirmen üretim hattının günlük çıktısını tahmin etmek ve ardından çıktıya göre karşılık gelen kuvars kumlu bilyalı değirmen tipini seçmek gerekir. Kuvars kumu bilyalı değirmen modelini seçme ilkesi, çok büyük değil, çok küçük değil, sadece doğru, çünkü küçük model orijinal planlı üretimin başarısız olmasına neden olacak ve büyük model kaynakları boşa harcayacak ve işgal edecek. daha geniş bir arazi alanı vb.

Bilyalı değirmenin tipini ve modelini belirlemek çok önemlidir ancak doğru bilyalı değirmen üreticisini bulmak daha önemlidir, çünkü bilyalı değirmen ekipman üreticisi bilyalı değirmenin kalitesi, süreci ve satış sonrası hizmeti ile ilgilidir. ve bilyalı değirmenin kalitesi, sonraki üretimin istikrarı ile ilgilidir. Gelişmiş bilyalı değirmen öğütme işlemi, öğütme malzemelerinin kalitesini iyileştirebilir ve aynı zamanda çıktıyı artırabilir ve enerji tüketimini azaltabilir. Bilyalı değirmen ekipmanı bir tür mekanik ekipmana aittir ve her türlü mekanik ekipmanın kusursuz olduğu garanti edilemez. Uzun süreli kullanım sürecinde bilyalı değirmen ekipmanları ile ilgili problemler kaçınılmazdır. Mümkün olan en kısa sürede üretici ile iletişime geçin ve sorunun zamanında giderilmesi satış sonrası hizmetin önemli bir parçasıdır. Bu nedenle, yüksek kaliteli satış sonrası hizmet, bilyalı değirmen ekipmanını hızlı bir şekilde onarmakla kalmaz, aynı zamanda bilyalı değirmen üretim hattının üretim verimliliğini de artırır. .

Bilyalı değirmen dişli aşınma faktörleri

Araştırmaya göre, bilyalı değirmen çalışırken, bilyalı değirmenin büyük ve küçük dişlilerinin sık sık aşınması ve hurda oranının çok yüksek olması dışında, bileşenlerin çoğu çok iyi çalışıyor, bu da üretimi artırıyor. maliyet. Peki bilyalı değirmenin dişli aşınmasına ne sebep olur?

1. Zayıf yağlama koşulları: Bilyalı değirmenin fiili çalışmasında, dişli yağlama noktalarının yağlama etkisi ideal değildir, çünkü dişli döndükçe veya hız arttıkça, gresin çoğu dişli yüzeyine girmez. merkezkaç kuvveti. Dişli kapağına atıldı ve dişli kapağının titreşiminde dişli yüzeyine düştü ve yine dişli kapağına yönlendirildi ve sonunda dişli kapağının dibine düştü. Sonuç olarak, dişli iç içe geçen parçalar zayıf yağlama koşullarına sahiptir ve diş yüzeyinin yerel geçme noktalarında kuru sürtünme veya sınır sürtünmesi meydana gelecek ve dişli yüzeyinde ciddi aşınma ve bozulmaya neden olacaktır.

2. Ekipmanın sık bulamaç sızıntısı: Bilyalı değirmenin çalışması sırasında, yanlış çalıştırma veya yanlış bakım nedeniyle, bilyalı değirmende bir bulamaç sızıntısı vardır ve bulamaç zamanında temizlenmeden dişliye girerek dişliye neden olur. giymek; veya bilyalı değirmenin delik kapağındaki dişli delik sızdırıyor. Dişli aşınmasına neden olan hamur.

3. Zayıf sızdırmazlık performansı: Bilyalı değirmenin sızdırmazlık elemanının performansı çok düşükse, çalışma sırasında aşırı mineral hamur, toz parçacıkları ve diğer kirlilikler gibi büyük miktarda gres yağına girecektir. Sonuç olarak, dişli yağlama koşulları daha kötüdür, dişlinin aşınmasını şiddetlendirir, dişlinin çalışma ömrünü kısaltır ve kullanıcının üretim maliyetini arttırır.

4. Montaj doğruluğu sağlanamıyor: Bilyalı değirmen basit bir yapıya ve yüksek imalat ve montaj doğruluğu gereksinimlerine sahip olmasına rağmen, bilyalı değirmenin dişlisini kurarken, üretim süreci ve kurulum yöntemleri vurgulanmalıdır. Montaj sırasında tesisatın sürtünmesini azaltmak için yağlama yağı zamanında ilave edilmezse aşınma artacak ve bilyalı değirmen dişlisinin hizmet ömrü kısalacaktır.

Bilyalı değirmenlerin daha düşük ve daha düşük çıktısının nedenleri

1. "Doymuş öğütme", bilyalı değirmenlerin verimini etkileyen ana nedendir.

Bilyalı değirmenin çıktısı giderek düştüğünde, dikkate alınması gereken ilk şey, bir "doymuş öğütme" olgusunun olup olmadığıdır. "Doymuş öğütme" nedenleri şunlardır: çok fazla yem; öğütme malzemesinin sertliği ve parçacık boyutu büyür; Malzemede çok fazla nem var; çelik bilye derecelendirmesi mantıksız; bölme tahtası veya ızgara enkazla tıkanmış. "Tam öğütme" sorununun çözümü: yem miktarını azaltın; öğütme malzemesinin boyutu veya sertliği değiştiğinde, ilgili ayarlamaları zamanında yapın; öğütme malzemesinin su içeriğini ayarlayın; büyük, orta ve küçük çelik bilyeleri makul şekilde yapılandırın; bölme tahtasının veya rendeleyin dikişinin tıkanmasını temizleyin; bilyalı değirmen silindirinin havalandırmasını arttırın.

2. Bilyalı değirmenin çalışma süresi çok uzun

Öğütme süresinin uzunluğu, ürün bileşimini ve saflığını doğrudan etkiler ve öğütme süresinin parçacık boyutu üzerindeki etkisi de açıktır. İlk aşamada, zamanın uzamasıyla tane boyutu daha hızlı azalır, ancak belirli bir süre bilyalı öğütmeden sonra bilyalı öğütme süresi uzamaya devam etse bile ürünün tane boyutu değeri azalmaz. çok fazla. Farklı malzemeler, farklı optimum bilyeli öğütme sürelerine sahiptir. Öte yandan, öğütme süresi ne kadar uzun olursa, ürünün saflığını etkileyen kirlilik o kadar ciddi olur.

3. Çelik bilyelerin zamanında eklenememesi

Bilyalı değirmenin öğütme etkisi ve çıktı, bilyalı değirmenin çelik bilyeleri ile sınırlandırılmıştır. Çelik bilyelerin silindir içerisinde öğütülmesi ve çarpması ile çelik bilyeler aşınacaktır. Bu nedenle, bilyalı değirmen tutarlılığının çıktısını sağlamak için çelik bilyeler zamanında eklenmelidir.

4. Silindirdeki sıcaklık yükselir

Çalışma sırasında bilyalı değirmenin sıcaklığı artar, bilyalı değirmenin nanomalzemeler oluşturmak için etkili gerilimi azalır ve dökme malzemelere yapılan tozun mekanik özelliklerini önemli ölçüde etkileyen kristal tane boyutu artar. Ayrıca bilyalı öğütmenin nihai ürünü ister katı çözelti, ister metaller arası bileşik, nanokristal veya amorf faz olsun, difüzyon söz konusudur ve difüzyon öğütme sıcaklığından etkilenir, bu nedenle sıcaklık da bilyalı değirmenin çıktısını etkileyen önemli bir faktördür.

5. Malzeme nemi içeriği çok yüksek

Malzemenin büyük nem içeriği nedeniyle, beslemenin homojenliği etkilenir ve besleme süresi uzar. İkincisi, ıslak malzeme çok fazla beslendiğinden, değirmende macun bilyesi ve macun astarı olgusuna neden olabilir ve hatta "tam öğütme" bile öğütme işlemini durdurmak zorunda kalacaktır. Genel olarak konuşursak, değirmene giren malzemenin kapsamlı nemindeki her %1'lik artış için, bilyalı değirmenin çıktısı %8-10 oranında azalacaktır; nem %5'ten fazla olduğunda, bilyalı değirmen temel olarak öğütme işlemlerini gerçekleştiremez.

6. Öğütme yardımcısı ekleme oranı

Çimento üretim sürecinde öğütme yardımcılarının eklenmesine izin verilir, ancak ilave miktarı %1'i geçmemelidir. Bu standarttan fazlasını eklemek mantıksız. Ek olarak, öğütme yardımcılarının çoğu, tüm malzemeler için uygun olmayan, güçlü yüzey aktivitesine sahip maddelerdir. Malzemelerin doğasına göre makul bir şekilde eklenmelidirler.

Özetlemek gerekirse, bilyalı değirmeninizin çıkışı giderek azalıyorsa, önce "tam öğütme" olgusunun oluşup oluşmadığını kontrol edin. Değilse, sorunun özünü bulmak için başka nedenlere dayalı araştırmalar yapın ve ardından düşük çıktı sorununu temelden çözebilirsiniz. Sorun, bilyalı değirmenin mümkün olan en kısa sürede üretime devam etmesine ve daha fazla ekonomik fayda sağlamasına neden oldu.

Bilyalı değirmenin öğütme ortamının rolü ve türleri

Bilyalı değirmendeki öğütme gövdesinin işlevi, değirmene beslenen dökme malzemeleri ezerek ince toz haline getirmektir. Değirmene yeni giren malzemenin parçacık boyutu yaklaşık 20 mm'dir ve sonunda 0,08 mm'nin altında ince bir toz halinde öğütülecektir (genellikle elek kalıntısı %15'i geçmemelidir). Öğütme gövdesi esas olarak yeni beslenen dökme malzemeleri (kaba öğütme odasında) etkiler ve bunları ek olarak öğütür. Bu süre boyunca taşlama gövdeleri arasındaki çarpışmalar kaçınılmazdır. Değirmen çalışırken güçlü ses, esas olarak kaba öğütme odasından gelir. Malzemenin tane boyutu küçüldükçe bir sonraki siloya akacak, öğütme gövdesi ağırlıklı olarak öğütmeye dönüşecek, ses giderek zayıflayacak ve ince öğütüldükten sonra öğütme değirmeninden gönderilecektir. Farklı öğütme odalarında farklı tip ve özelliklerde öğütme gövdeleri kullanılmaktadır.

①Çelik bilye: Bilyalı değirmenlerde yaygın olarak kullanılan bir tür öğütme gövdesi. Taşlama işlemi sırasında malzeme ile temas eder ve malzeme üzerinde büyük etkisi vardır. Esas olarak bir depoda (besleme ucu aynı zamanda bir kaba öğütme deposudur) ve bir çift depoda kullanılır. Kapalı devre değirmenler için iki hazneli (kaba ve ince öğütme hazneleri), borulu değirmenler için bir ve iki hazneli. Çelik bilyenin çapı Ф15~125mm arasındadır. Öğütme işleminin gereksinimlerine göre, kaba öğütme odası genellikle Ф50~110mm'yi seçer ve ince öğütme odası Ф20~50mm'lik çeşitli özellikleri kullanır.

②Çelik bölüm: Değirmenin ince öğütme odasında malzeme esas olarak öğütülür. Çelik (demir) bölüm çelik bilyenin yerini alabilir. Şekli kısa silindirik veya kesik konidir. Malzeme ile hat teması vardır ve güçlü bir öğütme etkisine sahiptir. Ancak darbe küçüktür, bu nedenle ince öğütme odası için daha uygundur.

③Çelik çubuk: Çelik çubuk, Ф40~90mm çapında ıslak öğütmede yaygın olarak kullanılan bir tür taşlama gövdesidir ve çubuğun uzunluğu, öğütme odasının uzunluğundan 50~100mm daha kısadır.

Aşındırıcı gövde tipi ne olursa olsun, malzemesi için yüksek gereksinimleri vardır: yüksek aşınma direncine ve darbe direncine sahip olmalıdır. Malzemenin kalitesi değirmenin öğütme verimini ve çalışma hızını etkiler. Malzemenin sert, aşınmaya dayanıklı ve kırılması kolay olmaması gerekir. Örneğin, yüksek kromlu dökme demir, aşınma direnci, ısı direnci, korozyon direnci ve önemli tokluk ile karakterize edilen yüksek krom içeriğine sahip bir alaşım beyaz dökme demirdir. Düşük kromlu dökme demir, daha az krom elementi içerir ve daha yüksek tokluğa sahiptir. Kromlu dökme demir zayıftır ancak aşınma direnci iyidir. Küçük bilyelerin, demir bölümlerin ve ince öğütme odalarının astarı olarak kullanıma uygundur.

Bilyalı değirmenin tanıtımı ve avantajları

Bilyalı değirmen, ezildikten sonra malzemelerin öğütülmesi için temel ekipmandır. Bu tip taşlama makinesi, silindirinde öğütme ortamı olarak belirli sayıda çelik bilye ile donatılmıştır.

Çimento, silikat ürünleri, yeni yapı malzemeleri, refrakter malzemeler, gübreler, demirli veya demirsiz metal zenginleştirme ve cam seramik üretiminde yaygın olarak kullanılmaktadır. Bilyalı değirmen, çeşitli cevherleri ve diğer malzemeleri öğütmek için uygundur. Mineral işleme, yapı malzemeleri ve kimya endüstrilerinde yaygın olarak kullanılmaktadır. Kuru ve ıslak öğütme yöntemlerine ayrılabilir. Farklı boşaltma yollarına göre ızgara tipi ve taşma tipine ayrılabilir.

Bilyalı değirmen esas olarak silindirik bir namlu, bir uç kapak, bir yatak, büyük bir şanzıman dişli halkası ve diğer bileşenlerden oluşur. Namlu, öğütme ortamı olarak adlandırılan 25-150 mm çapında çelik bilyeler veya çelik çubuklarla doldurulur ve yüklemesi namlunun tamamıdır. Etkili hacmin %25-50'si. Silindirin her iki ucunda uç kapakları vardır. Uç kapaklar, silindirin sonundaki flanşa cıvatalarla bağlanmıştır. Uç kapağın ortasında içi boş mil adı verilen bir delik vardır. İçi boş mil yataklar üzerinde desteklenir ve silindir dönebilir. Silindir üzerine büyük bir dişli halkası da sabitlenmiştir. Tahrik sisteminde elektrik motoru, büyük dişli halkasını ve silindiri kaplin, redüktör ve pinyon aracılığıyla yavaşça döndürmek için çalıştırır. Silindir döndüğünde, öğütme ortamı silindir duvarı ile belirli bir yüksekliğe yükselir ve ardından bir parabol veya kademeli olarak düşer. Uç kapağında içi boş mil olduğu için, malzeme bir taraftaki delikli milden silindire beslenir ve yavaş yavaş yayılarak diğer tarafa doğru hareket eder. Malzemenin hareketi sırasında dönen silindir çelik bilyeyi belirli bir yüksekliğe getirir ve malzemeye çarpmak için düşer. Silindir gövdesindeki çelik bilyaların kaskad haldeki bir kısmı malzeme üzerinde öğütme etkisi yaratırken, hareket sürecinin tamamı aynı zamanda malzemenin öğütme işlemidir.

Bilyalı değirmenin avantajları şunlardır:

1. Kararlı çalışma ve güvenilir çalışma;

2. Mükemmel performansa sahip malzeme ve işleme tekniklerinin kullanılması, ana bileşenlerin hizmet ömrünü uzatır;

3. Ekipmanı daha uygun maliyetli hale getirmek için tasarımı optimize etmek için üç boyutlu tasarım ve simülasyon kullanın;

4. Farklı üretim süreçlerinin ihtiyaçlarını karşılamak için çeşitli ekipman türleri.

Bilyalı değirmenin bakım önlemleri

Bilyalı değirmenin bakımı operatör için bir zorunluluktur. Makul bakım önlemlerinin formülasyonu, bilyalı değirmenin hizmet ömrünü uzatmak, üretim kapasitesini artırmak ve arıza oranını azaltmak için anahtar yöntemdir ve aynı zamanda doğrudan bir yöntemdir.

- Ekipmanı temiz tutun

Bilyalı değirmen için temizlik işi şarttır. Sadece makinenin içindeki ve dışındaki tüm kirleri temizleyerek ekipmanın normal çalışması sağlanabilir. Çok fazla kirlilik varsa, yalnızca ekipmanı başlatmak zor olmayacak, aynı zamanda öğütme ve zayıf çıktı olgusu da ortaya çıkacaktır. Anahtar, ekipmana belirli bir dereceye kadar zarar vermektir. Bilyalı değirmenin taban gibi düzenli olarak temizlenmesi önerilir. Tabanda çok fazla kirlilik olduğunda paslanması kolaydır. Bu nedenle önce kirler temizlenmeli ve taban temizlenmelidir.

- makul yağlama

Bilyalı değirmen ilk kez kullanıldıktan ve bir ay boyunca sürekli çalıştırıldıktan sonra, yağlama yağı bir kez değiştirilmelidir (doğru yağlama yağını seçin). Değiştirirken, tüm yağlama yağı çıkarılmalı ve bilyalı değirmen temizlenmeli ve ardından yeni yağlama yağı ile değiştirilmelidir. Bilyalı değirmenin sonraki kullanımında, yağlama yağı her altı ayda bir değiştirilmelidir. Çok fazla yağ sıkıntısı olduğu tespit edildiğinde, nedeni zamanında analiz edilmelidir. Aynı zamanda her bir yağlama noktasının yağlanması güçlendirilmelidir. Alıştırma döneminde özel gereksinimler dışında her hafta yağlama noktasına gres eklenmesi tavsiye edilir.

- Periyodik muayene

Bilyalı değirmenin tüm parçalarını düzenli olarak kontrol edin ve onarın, böylece sadece makinedeki anormallikler ve problemler zamanında bulunamaz, aynı zamanda arızaların oluşmasını da önleyebilirsiniz. Aynı zamanda, bilyalı değirmen bakımı yapılacaktır. Örneğin, bağlantı yüzeyinde yağ sızıntısı olup olmadığını, su sızıntısı olup olmadığını ve sızıntı olgusu olup olmadığını kontrol edin ve bağlantı elemanının kullanım durumunu belirleyin. Özellikle bazı hassas parçalar için, parçaların hizmet ömrünü uzatmak ve bilyalı değirmenin hizmet ömrünü artırmak için muayene sıklığı ve zamanında bakım ve onarım güçlendirilmelidir.

Bilyalı değirmen çıktısını etkileyen faktörler

Bilyalı değirmen, yaygın olarak kullanılan bir öğütme ekipmanıdır ve çıktı, bilyalı değirmenin kalitesini ölçmek için önemli bir göstergedir. Peki bilyalı değirmenin çıktısını etkileyen faktörler nelerdir?

1. Değirmenin hacmi. Normal şartlar altında, değirmenin hacmi ne kadar büyük olursa, işleme kapasitesi de o kadar büyük olur.

2. Malzemenin su içeriği nedir? Malzemenin su içeriği çok yüksekse, beslemenin homojenliğini etkiler ve besleme süresini çok uzatır. İkincisi, ıslak malzeme çok fazla beslenirse "yapışkan öğütme" olgusuna neden olabilir. Bu nedenle, genellikle yemin nemi gereklidir.

3. Taşlama gövdesinin yükleme kapasitesi. Değirmen bir süre çalıştıktan sonra, çıktı giderek düşecektir. Bunun nedeni, öğütme gövdesinin silindirdeki darbesi ve taşlanması ile öğütme gövdesi aşınacağı için öğütme gövdesinin zamanında yeniden doldurulması gerekir. Ama ne kadar fazla aşındırıcı olursa o kadar iyi değil. Çelik bilyeler çok fazla birikirse, çelik bilyelerin malzeme üzerindeki etkisi yavaşlayacak ve tam tersine öğütme verimi düşecektir.

4. Öğütme süresi. Öğütme süresinin çok kısa olması malzemenin yetersiz öğütülmesine neden olacaktır. Ayrıca değirmenin sık sık çalıştırılması ekipmanın hizmet ömrünü kısaltacaktır. Öğütme süresi çok uzunsa, silindirdeki sıcaklık artacak ve bu da öğütme verimliliğini etkileyecektir.

5. Bilyalı değirmen "tam öğütme"dir. Bilyalı değirmen bir süre çalıştıktan sonra, bilyalı değirmenin aşırı beslemesi veya malzemenin tane boyutunun artması veya değirmene giren malzemenin aşırı nemi nedeniyle, ızgaranın ızgara boşluğu, plaka bloke edilecek, bu da değirmendeki malzemenin zamanında değirmen dışına boşaltılamamasına ve "doymuş öğütme" "olgu bilyalı değirmenlerin çıktısını etkiler. Bu durumda, ayarlanması gerekir. malzemeleri, ızgara dikişlerini temizleyin ve değirmendeki havalandırmayı artırın.

6. Öğütme yardımcısı oranının eklenmesi. Taşlama yardımcıları malzemelerin öğütülmesini teşvik edebilir, ancak öğütme yardımcılarının çoğu, güçlü yüzey aktivitesine sahip maddelerdir ve tüm malzemeler için uygun değildir, bu nedenle eklenen öğütme yardımcılarının miktarı belirli bir oranı karşılamalıdır.

Bilyalı değirmenin çıktısının üretim sürecinde giderek daha düşük olduğu tespit edildiğinde, sorunu bulmak ve mümkün olan en kısa sürede üretime devam etmek için sırayla araştırılmalıdır.

Bilyalı değirmenin kaba parçacık boyutunun nedenleri ve çözümleri

Bilyalı değirmen deşarjının çok kaba parçacık boyutu birçok nedene bağlı olabilir ve her bir nedenin çözümü farklı olacaktır. Uygun bir teşhis ve tedavi planı bulmalıyız.

Bilyalı değirmenin aşırı kaba parçacık boyutunun ana nedeni: Bilyalı değirmenin "pürüzlülüğü", değirmen ürününün inceliğinin önemli ölçüde daha kaba ve kontrol edilmesi zor olduğu anormal fenomeni ifade eder. Genellikle nispeten küçük bir uzunluk ve çapa sahip çift odacıklı açık devre boru değirmeninde görülür. Kaba öğütme odasının aşırı kapasitesi ve ince öğütme odasının yetersiz kapasitesi "pürüzlülüğün" ana nedenleridir. Bu durumda, bilyalı değirmenin çıktısı uygun şekilde azaltılsa bile, ürünün inceliği yine de nispeten kabadır. Aşırı besleme hacmi nedeniyle ürünün kabalığı bu örneğe ait değildir.

Kaba öğütme odasının öğütme kapasitesinin ince öğütme odasına göre önemli ölçüde yüksek olmasının nedeni:

1) Kaba öğütme odasının öğütme gövdesinin doldurma hızı, ince öğütme odasınınkinden çok daha yüksektir;

2) Kaba öğütme odasındaki çelik bilyelerin ortalama bilye çapı çok büyük;

3) İnce öğütme odasının uzunluğu çok kısa;

4) Değirmendeki rüzgar hızı çok yüksek;

5) Mantıksız taşlama gövdesi derecelendirmesi;

6) Bölme levhasının veya tahliye ızgara levhasının ızgara dikişi çok büyük.

"Kaba çalışma" meydana geldiğinde, nedeni bulunmalı ve bunu çözmek için özel önlemler alınmalıdır. Genel olarak konuşursak, böyle bir fenomen yoksa ve diğer koşullar değişmediyse, sadece taşlama gövdesi yeni donatılmıştır. Kaba öğütme odasının ortalama bilye çapının çok büyük olması, doldurma hızının çok yüksek olması veya öğütme gövdesi derecelendirmesinin makul olmaması muhtemeldir. Küçük boy-çap oranına sahip küçük tüp değirmenler için, bir siloyu derecelendirmek için 1 ila 2 bilye daha kullanın veya ince öğütme silosunun doldurma oranını uygun şekilde artırın ve ince öğütme silosunun kaldırma kapasitesini uygun şekilde artırın Bu sorunu çözebilecek astar. sorun.

İnce öğütme odasının kaplamasının kaldırma kapasitesini artırmak için önlemler şunları içerir: besleme sonundan önceki kaplamanın bir veya iki dairesinde, kaplamanın diğer her parçası bir çelik çubuk veya bir çelik çubuk veya bir kare çelik ile kaynak yapılabilir. 15-20 mm dışbükey köşe. Astarın ilk birkaç turu, oluklu astarlı düz bir astar ile değiştirildi: ciddi şekilde aşınmış düz astar, birkaç sırada bir yeni astar ile değiştirildi.

Bilyalı değirmeni kullanırken sesi çok yüksekse ne yapmalı

Bilyalı değirmen, zenginleştirme sürecinde çok önemli bir rol oynayan zenginleştirme tesisinde yaygın olarak kullanılan bir öğütme ekipmanıdır. Ancak, yüksek gürültü ve kısa gürültü yayılma mesafesi dezavantajlarına sahiptir. Çalışanların çalışma koşullarını ciddi şekilde etkilemekle kalmayacak, aynı zamanda kulaklarına da zarar verecek, fiziksel ve zihinsel sağlıklarına ciddi şekilde zarar verecektir. Modern teknolojinin gelişmesi ve endüstriyel gürültü kirliliğinin iyileştirilmesi ile bilyalı değirmenin çalışması sırasında gürültünün etkin sonlandırma yöntemleri ile azaltılması, sessiz ve konforlu bir üretim ortamının oluşturulması oldukça önemlidir.

Bilyalı değirmen, malzemeleri öğütürken güçlü titreşim ve gürültü üretecektir, gürültü operatör ve çevre için zararlı olan 100~115dB kadar yüksektir. Bilyalı değirmenin gürültüsü çok yüksektir ve bu, bilyalı değirmen kullanıcıları için her zaman bir endişe kaynağı olmuştur.

Bilyalı değirmenin gürültüsü esas olarak tamburdaki metal bilyeler, silindir duvar gömleği ve işlenmiş malzemeler arasındaki çarpışmadan kaynaklanır. Ses, çelik bilye ile çelik bilye arasındaki darbe sesi, çelik bilye ile astar arasındaki darbe sesi, darbe sesi ve sürtünme dahil olmak üzere, astar, silindir duvarı ve malzemenin giriş ve çıkışı boyunca dışarıya doğru yayılır. malzemenin sesi. Bilyalı değirmenin gürültü seviyesi, bilyalı değirmenin çapı ve hızı ile malzemenin özellikleri ve blok boyutu ile ilgilidir. Bilyalı değirmenin gürültüsü temel olarak düşük, orta ve yüksek frekans bileşenleri ile geniş bir frekans bandına ve yüksek ses enerjisine sahip olan kararlı hal gürültüsüdür. Çap ne kadar büyük olursa, düşük frekans bileşeni o kadar güçlü olur.

Bilyalı değirmenin gürültü azaltma yöntemi

- Bilyalı değirmene ses geçirmez bir kapak ekleyin

Ses geçirmez kapak sabit tip, hareketli tip ve perde tipine ayrılabilir. Sabit ses yalıtım örtüsü yüksek ses yalıtımına sahiptir ancak atölyenin havalandırma ve ısı yayılım performansını daha da kötüleştirecek ve ekipmanın bakım ve onarımı zorlaşacaktır. Sabit ses yalıtım davlumbazı temelinde hareketli ses yalıtım davlumbazı iyileştirilir ve bakım performansı iyileştirilir, ancak ses yalıtım kapasitesi azalır, havalandırma ve ısı dağılımı sorunları çözülmez ve daha fazla yer kaplaması gerekir. ve uzay. Perde tipi ses yalıtım örtüsü, hareketli ses yalıtım örtüsünün kapladığı geniş alan ile mekan arasındaki çelişkiyi çözmek için geliştirilmiş olup, demonte ve montaj avantajlarına sahiptir. Esnek kurulum ve merkezi depolamanın avantajları hala yetersiz havalandırma ve ısı dağılımı ve yüksek fiyatlardır.

- Manganez çelik astarı kauçuk astarla değiştirin

Bu yöntem, bilyalı değirmen tarafından üretilen gürültünün mekanizmasına dayalı olarak silindir tarafından üretilen gürültüyü kökten azaltmak için teknik önlemlerden biridir. Kauçuk astarın takılması kolaydır ve iyi bir sönümleme etkisine sahiptir. Burç çelik bilye ile çarpıldığında, darbe süresi arttırılabilir ve gürültü azaltma etkisi açıktır. Ancak, bir kauçuk astar seçerken, yüksek sıcaklık dayanımı ve aşınma direnci iyi olan kauçuk plakalara dikkat edilmelidir. Aynı zamanda bilyalı değirmen tamburunun iç yüzeyi ile astar arasına ısıya dayanıklı yumuşak bir lastik tampon yerleştirilebilir. Yumuşak lastik tamponun aşırı ısınmasını önlemek için bilyalı değirmenin gömleği ile yumuşak kauçuk tampon arasına 10-15 mm kalınlığında endüstriyel keçe yerleştirilir. Bilyalı değirmenin gürültüsü izin verilen standardın altına düşürülebilir.

- Bilyalı değirmen ekipmanının havalandırmasını, ısı dağılımını ve gürültü azaltma işlemini güçlendirin

Bilyalı değirmenin gürültüsü sadece ekipmanın etkisiyle değil, aynı zamanda üretim malzemesinin kendisiyle de yakından ilgilidir. Birçok üretim malzemesi için, çelik bilyelerin temas süreci sırasında gürültü azaltma önlemlerinin etkisini doğrudan etkileyebilecek büyük miktarda ısı üretilir. Bu nedenle bilyalı değirmenin çalışma sürecinde bilyalı değirmen ekipmanının havalandırılmasına ve ısı dağılımına dikkat edilmeli ve üretim sürecinde oluşan ısının zamanında işlenmesi gerekir.

- Bilyalı freze odasını ekleyin

Koşullar izin veriyorsa, bilyalı değirmen odasını özel bir bilyalı değirmen odasında yoğunlaştırın ve bilyalı değirmen odasını özel bir ses geçirmez odaya dönüştürün, efekt ses geçirmez kapaktan daha iyi olacaktır. Ancak bilyalı değirmenin çalışması sırasında izleme, iç mekan ısı dağılımı ve bakım sorunlarının çözülmesine dikkat etmek gerekir.