Configuration de boule d'acier de broyeur à boulets

En tant qu'équipement de broyage largement utilisé, le remplissage du corps de broyage (bille d'acier) est très important. Pendant le processus de travail du broyeur à boulets, le frottement entre la bille d'acier et le matériau produit un effet de broyage et de pelage. Ce n'est qu'en s'assurant que la gradation du corps de broyage (bille d'acier) est raisonnable et que les divers corps de broyage ont une certaine proportion, qu'il peut être adapté à la composition granulométrique du matériau à broyer. , pour obtenir un bon effet de broyage. Une sélection raisonnable de la gradation des billes d'acier du broyeur à boulets est une mesure visant à améliorer le rendement et la qualité du produit du broyeur à boulets.

Les principes de base du classement des billes d'acier du broyeur à boulets sont :

(1) Dans des circonstances normales, plus le diamètre du broyeur est grand, plus la force d'impact est grande, de sorte que le diamètre de la bille d'acier est relativement petit ;

(2) Lorsqu'il s'agit de minerai avec une dureté élevée et une taille de particules grossières, il a besoin d'une grande force d'impact, il est donc nécessaire de charger une bille d'acier avec une plus grande taille. C'est-à-dire que plus le matériau est dur, plus le diamètre de la bille d'acier est grand ;

(3) Suivez généralement le principe de "moins de deux extrémités, plus au milieu", c'est-à-dire une distribution de balles à quatre niveaux, moins de balles grandes et petites et plus de balles au milieu.

Lors du choix d'une bille d'acier, de nombreux facteurs doivent être pris en compte. Tels que le type de moulin et le diamètre et la longueur du cylindre ; les exigences de dureté, de ténacité et de granulométrie du matériau à broyer ; les grosses ou les petites balles ne peuvent pas être poursuivies aveuglément; le matériau doit être sélectionné en fonction des besoins réels.

Une fois le broyeur à boulets installé, l'équipement doit être rodé et la capacité de traitement doit être progressivement augmentée, de sorte que l'ajout de billes d'acier n'est pas terminé en une seule fois. Dans des circonstances normales, dans la phase d'essai avec charge, l'ajout de billes d'acier doit être effectué en trois à quatre fois et ajusté en fonction de la finesse mesurée du matériau.

Après le fonctionnement normal du broyeur à boulets, les billes d'acier continueront à s'user pendant l'opération. Afin de maintenir le taux de remplissage et le rapport raisonnable des billes d'acier et de maintenir le fonctionnement stable du broyeur à boulets, des billes supplémentaires raisonnables doivent être effectuées pour compenser l'usure. Un frottement raisonnable entre les billes d'acier et les billes d'acier, les billes d'acier et le minerai, les billes d'acier et la plaque de revêtement du broyeur à boulets rendra le grand broyeur à boulets petit et le broyeur à boulets moyen en petites boules. Donc, dans des circonstances normales, il n'est pas nécessaire d'ajouter une petite balle.

Chaque utilisateur doit analyser soigneusement sa situation réelle, et ce n'est que grâce à une recherche et à une accumulation à long terme qu'il peut trouver le bon rapport de charge et la bonne quantité d'ajout, et ne doit pas ajouter à l'aveuglette.

Les étapes et principes d'achat d'un broyeur à boulets

Comme nous le savons tous, l'équipement de broyeur à boulets est un équipement professionnel pour le broyage des matériaux. Depuis le début de la métallurgie du broyage et de l'industrie minière, il a prospéré dans de nombreuses industries. Maintenant, les plus courants sont le broyeur à boulets à sable de quartz, le broyeur à boulets en ciment, le broyeur à boulets en céramique, le broyeur à boulets à revêtement en caoutchouc, le broyeur à boulets en frêne blanc, le broyeur à boulets en poudre de calcium, etc., de sorte que la sélection de l'équipement de broyeur à boulets est plus compliquée.

Sélectionnez le type correspondant d'équipement de broyeur à boulets en fonction de nos propres matériaux. Par exemple, les matériaux à broyer sont le laitier, le sable de quartz, le laitier d'acier, etc., puis nous choisissons le type de broyeur à boulets correspondant : broyeur à boulets de laitier, broyeur à boulets de sable de quartz, broyeur à boulets de laitier d'acier, ce qui suit prend boule de sable de quartz moulin à titre d'exemple.

Le matériau à broyer est du sable de quartz. Il est nécessaire d'estimer la production quotidienne de la ligne de production du broyeur à boulets de sable de quartz, puis de sélectionner le type correspondant de broyeur à boulets de sable de quartz en fonction de la sortie. Le principe du choix du modèle de broyeur à boulets de sable de quartz est qu'il n'est ni trop grand, ni trop petit, juste ce qu'il faut, car le petit modèle entraînera l'échec de la production initialement prévue, et le grand modèle gaspillera des ressources et occupera une plus grande superficie de terrain et ainsi de suite.

Il est très important de déterminer le type et le modèle du broyeur à boulets, mais il est plus important de trouver le bon fabricant de broyeur à boulets, car le fabricant d'équipement de broyeur à boulets est lié à la qualité, au processus et au service après-vente du broyeur à boulets. , et la qualité du broyeur à boulets est liée à la stabilité de la production ultérieure. Le processus de broyage avancé du broyeur à boulets peut améliorer la qualité des matériaux de broyage, et en même temps, il peut également augmenter le rendement et réduire la consommation d'énergie. L'équipement de broyeur à boulets appartient à une sorte d'équipement mécanique, et toutes sortes d'équipements mécaniques ne peuvent pas être garantis infaillibles. Dans le processus d'utilisation à long terme, les problèmes avec l'équipement du broyeur à boulets sont inévitables. Contactez le fabricant dès que possible, et la réparation rapide du problème est la partie importante du service après-vente. Par conséquent, un service après-vente de haute qualité peut non seulement réparer rapidement l'équipement du broyeur à boulets, mais également améliorer l'efficacité de la production de la ligne de production du broyeur à boulets. .

Facteurs d'usure des engrenages du broyeur à boulets

D'après l'enquête, lorsque le broyeur à boulets fonctionne, la plupart des composants fonctionnent très bien, sauf que les grands et petits engrenages du broyeur à boulets sont fréquemment usés et que le taux de rebut est très élevé, ce qui augmente la production Coût. Alors, qu'est-ce qui cause l'usure des engrenages du broyeur à boulets ?

1. Mauvaises conditions de lubrification : lors du fonctionnement réel du broyeur à boulets, l'effet de lubrification des points de lubrification des engrenages n'est pas idéal, car lorsque l'engrenage tourne ou que la vitesse augmente, la majeure partie de la graisse ne pénètre pas dans la surface de l'engrenage sous l'action de force centrifuge. Il a été projeté sur le couvercle de l'engrenage et est tombé sur la surface de l'engrenage dans la vibration du couvercle de l'engrenage, et était toujours dirigé vers le couvercle de l'engrenage, et est finalement tombé au bas du couvercle de l'engrenage. En conséquence, les pièces d'engrènement de l'engrenage ont de mauvaises conditions de lubrification, et un frottement sec ou un frottement limite se produira aux points d'engrènement locaux de la surface de la dent, provoquant une usure et une défaillance graves de la surface de l'engrenage.

2. Fuite de boue fréquente de l'équipement : pendant le fonctionnement du broyeur à boulets, en raison d'un mauvais fonctionnement ou d'un entretien inapproprié, il y a une fuite de boue dans le broyeur à boulets, et la boue pénètre dans l'engrenage sans être éliminée à temps, provoquant l'engrenage porter; ou le trou fileté au niveau du couvercle du trou du broyeur à boulets fuit. Pulpe, provoquant l'usure des engrenages.

3. Mauvaises performances d'étanchéité : si les performances de l'élément d'étanchéité du broyeur à boulets sont trop faibles, une grande quantité de débris pénètrera dans la graisse pendant le fonctionnement, comme une pulpe minérale excessive, des particules de poudre et d'autres impuretés. En conséquence, les conditions de lubrification des engrenages sont pires, aggravent l'usure de l'engrenage, raccourcissent la durée de vie de l'engrenage et augmentent le coût de production de l'utilisateur.

4. La précision d'installation ne peut pas être atteinte : bien que le broyeur à boulets ait une structure simple et des exigences élevées de précision de fabrication et d'installation, lors de l'installation de l'engrenage du broyeur à boulets, le processus de fabrication et les méthodes d'installation doivent être soulignés. Si l'huile lubrifiante n'est pas ajoutée à temps pendant l'installation pour soulager le frottement de l'installation, l'usure sera augmentée et la durée de vie de l'engrenage du broyeur à boulets sera courte.

Raisons de la production de plus en plus faible des broyeurs à boulets

1. Le "broyage saturé" est la principale raison qui affecte le rendement des broyeurs à boulets

Lorsque le rendement du broyeur à boulets est de plus en plus bas, la première chose à considérer est de savoir s'il y a un phénomène de "broyage saturé". Les causes du "broyage saturé" sont : trop d'alimentation ; la dureté et la taille des particules du matériau de broyage deviennent plus grandes ; Le matériau a trop d'humidité; le classement des billes d'acier est déraisonnable ; le panneau du compartiment ou la grille est bloqué par des débris. La solution au problème du « broyage complet » : réduire la quantité d'aliments ; lorsque la taille ou la dureté du matériau de broyage change, effectuez les ajustements correspondants dans le temps ; ajuster la teneur en eau du matériau de broyage ; configurer raisonnablement les billes d'acier grandes, moyennes et petites Than ; nettoyer le blocage du panneau du compartiment ou de la couture de la grille ; augmenter la ventilation du cylindre du broyeur à boulets.

2. Le temps de travail du broyeur à boulets est trop long

La longueur du temps de broyage affecte directement la composition et la pureté du produit, et l'impact du temps de broyage sur la taille des particules est également évident. Au stade initial, avec l'allongement du temps, la taille des particules diminue plus rapidement, mais après le broyage à billes pendant une certaine période de temps, même si le temps de broyage à billes continue d'être prolongé, la valeur de la taille des particules du produit ne diminue pas trop. Différents matériaux ont des temps de broyage à billes optimaux différents. En revanche, plus le temps de broyage est long, plus la pollution occasionnée est importante, ce qui affecte la pureté du produit.

3. Défaut d'ajouter des billes d'acier à temps

L'effet de broyage du broyeur à boulets et la sortie sont limités par les billes d'acier du broyeur à boulets. Avec le broyage et l'impact des billes d'acier dans le cylindre, les billes d'acier s'usent. Par conséquent, les billes d'acier doivent être ajoutées à temps pour assurer la sortie de la consistance du broyeur à boulets.

4. La température dans le cylindre augmente

La température du broyeur à boulets augmente pendant le fonctionnement, la contrainte effective du broyeur à boulets pour former des nanomatériaux est réduite et la taille des grains de cristal augmente, ce qui affecte considérablement les propriétés mécaniques de la poudre transformée en matériaux en vrac. De plus, que le produit final du broyage à boulets soit une solution solide, un composé intermétallique, un nanocristal ou une phase amorphe, la diffusion est impliquée et la diffusion est affectée par la température de broyage. La température est donc également un facteur important affectant le rendement du broyeur à boulets.

5. La teneur en humidité du matériau est trop élevée

En raison de la forte teneur en humidité du matériau, l'uniformité de l'alimentation est affectée et le temps d'alimentation est prolongé. Deuxièmement, parce que le matériau humide est trop alimenté, cela peut provoquer le phénomène de boule de pâte et de revêtement de pâte dans le broyeur, et même un "broyage complet" sera obligé d'arrêter le processus de broyage. D'une manière générale, pour chaque augmentation de 1 % de l'humidité globale du matériau entrant dans le broyeur, la sortie du broyeur à boulets diminuera de 8 à 10 % ; lorsque l'humidité est supérieure à 5%, le broyeur à boulets ne peut pratiquement pas effectuer d'opérations de broyage.

6. Rapport d'addition de l'aide au broyage

Les adjuvants de broyage peuvent être ajoutés dans le processus de production de ciment, mais la quantité ajoutée ne doit pas dépasser 1 %. Ajouter plus que cette norme est déraisonnable. De plus, la plupart des auxiliaires de broyage sont des substances à forte activité de surface, qui ne conviennent pas à tous les matériaux. Ils doivent être ajoutés raisonnablement en fonction de la nature des matériaux.

En résumé, si le rendement de votre broyeur à boulets diminue de plus en plus, vérifiez d'abord si le phénomène de "broyage complet" se produit. Sinon, effectuez des enquêtes basées sur d'autres raisons pour trouver le nœud du problème, et vous pourrez alors résoudre fondamentalement le problème du faible rendement. Le problème a amené le broyeur à boulets à reprendre la production dès que possible, apportant de plus grands avantages économiques.

Le rôle et les types de médias de broyage du broyeur à boulets

La fonction du corps de broyage dans le broyeur à boulets est d'écraser et de broyer les matériaux en vrac introduits dans le broyeur en poudre fine. La granulométrie du matériau qui vient d'entrer dans le broyeur est d'environ 20 mm, et il finira par être broyé en une poudre fine inférieure à 0,08 mm (généralement, le résidu de tamis ne doit pas dépasser 15%). Le corps de broyage impacte principalement les matériaux en vrac nouvellement alimentés (dans la chambre de broyage grossier) et les broie en complément. Pendant cette période, les collisions entre les corps de broyage sont inévitables. Le son puissant lorsque le broyeur fonctionne provient principalement de la chambre de broyage grossier. Au fur et à mesure que la taille des particules du matériau diminue, il s'écoulera vers le silo suivant, le corps de broyage se transformera principalement en broyage, le son s'affaiblira progressivement et il sera envoyé hors du broyeur après avoir été finement broyé. Différents types et spécifications de corps de broyage sont utilisés dans différentes chambres de broyage.

Bille en acier : une sorte de corps de broyage largement utilisé dans les broyeurs à boulets. Il entre en contact avec le matériau pendant le processus de broyage et a un impact important sur le matériau. Il est principalement utilisé dans un entrepôt (l'extrémité d'alimentation est également un entrepôt de broyage grossier) et un entrepôt double. Deux chambres (chambres de broyage grossier et fin) pour les broyeurs à circuit fermé, une et deux chambres pour les broyeurs à tubes. Le diamètre de la bille d'acier est compris entre Ф15~125mm. Selon les exigences du processus de broyage, la chambre de broyage grossier sélectionne généralement Ф50~110mm, et la chambre de broyage fin utilise diverses spécifications de Ф20~50mm.

②Section en acier : dans la chambre de broyage fin du broyeur, le matériau est principalement broyé. La section en acier (fer) peut remplacer la bille en acier. Sa forme est cylindrique courte ou tronconique. Il a un contact linéaire avec le matériau et a un fort effet de meulage. Mais l'impact est faible, il est donc plus adapté à la chambre de broyage fin.

③Tige en acier : la tige en acier est une sorte de corps de broyage couramment utilisé dans le broyage humide, avec un diamètre de Ф40 ~ 90 mm, et la longueur de la tige est 50 ~ 100 mm plus courte que la longueur de la chambre de broyage.

Quel que soit le type de corps abrasif, il a des exigences élevées pour son matériau : il doit avoir une résistance à l'usure et aux chocs élevée. La qualité de son matériau affecte l'efficacité de broyage et le taux de fonctionnement du broyeur. Le matériau doit être dur, résistant à l'usure et difficile à casser. Par exemple, la fonte à haute teneur en chrome est un alliage de fonte blanche à haute teneur en chrome, qui se caractérise par une résistance à l'usure, une résistance à la chaleur, une résistance à la corrosion et une ténacité considérable. La fonte à faible teneur en chrome contient moins d'éléments de chrome et a une ténacité plus élevée. La fonte au chrome est pauvre, mais a une bonne résistance à l'usure. Il convient à une utilisation comme revêtement de petites billes, de sections de fer et de chambres de broyage fin.

Introduction et avantages du broyeur à boulets

Le broyeur à boulets est l'équipement clé pour le broyage des matériaux après avoir été broyés. Ce type de rectifieuse est équipé d'un certain nombre de billes d'acier comme moyen de broyage dans son cylindre.

Il est largement utilisé dans la production de ciment, de produits à base de silicate, de nouveaux matériaux de construction, de matériaux réfractaires, d'engrais, d'enrichissement de métaux ferreux ou non ferreux et de vitrocéramiques. Le broyeur à boulets convient au broyage de divers minerais et autres matériaux. Il est largement utilisé dans le traitement des minéraux, les matériaux de construction et les industries chimiques. Il peut être divisé en méthodes de broyage à sec et humide. Selon différentes manières de décharger, il peut être divisé en type de grille et type de débordement.

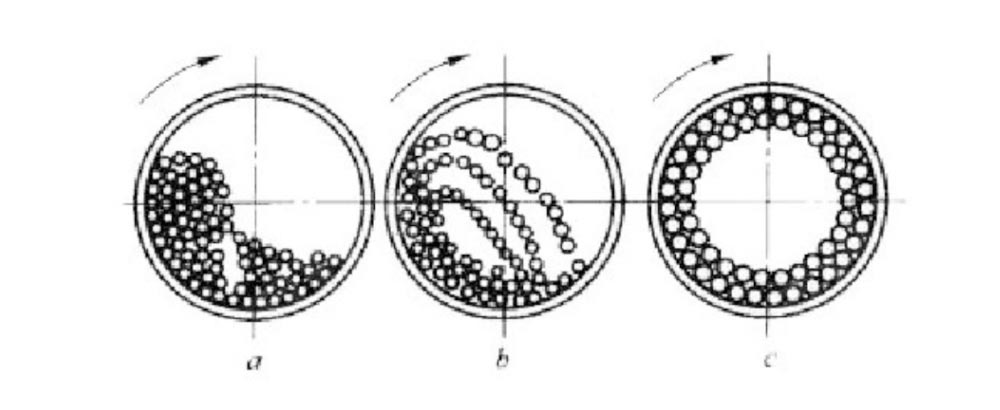

Le broyeur à boulets est principalement composé d'un baril cylindrique, d'un couvercle d'extrémité, d'un roulement, d'une grande couronne de transmission et d'autres composants. Le canon est rempli de billes d'acier ou de barres d'acier d'un diamètre de 25 à 150 mm, ce qu'on appelle un milieu de broyage, et son chargement est le canon entier. 25%-50% du volume effectif. Il y a des embouts aux deux extrémités du cylindre. Les capuchons d'extrémité sont reliés à la bride à l'extrémité du cylindre par des boulons. Il y a un trou au milieu du capuchon d'extrémité, qui s'appelle un arbre creux. L'arbre creux repose sur des roulements et le cylindre peut tourner. Une grande couronne dentée est également fixée sur le cylindre. Dans le système d'entraînement, le moteur électrique entraîne la grande couronne dentée et le cylindre à travers l'accouplement, le réducteur et le pignon pour tourner lentement. Lorsque le cylindre tourne, le milieu de broyage monte à une certaine hauteur avec la paroi du cylindre, puis tombe en parabole ou en cascade vers le bas. Parce qu'il y a un arbre creux sur le couvercle d'extrémité, le matériau est introduit dans le cylindre à partir de l'arbre creux d'un côté, et se propage progressivement et se déplace de l'autre côté. Lors du mouvement du matériau, le cylindre rotatif amène la bille d'acier à une certaine hauteur et tombe pour heurter le matériau. Alors qu'une partie des billes d'acier dans le corps du cylindre dans un état en cascade a un effet de broyage sur le matériau, l'ensemble du processus de mouvement est également le processus de broyage du matériau.

Les avantages du broyeur à boulets sont :

1. Opération stable et travail fiable;

2. L'utilisation de matériaux et de techniques de traitement avec d'excellentes performances prolonge la durée de vie des composants principaux ;

3. Utilisez une conception et une simulation en trois dimensions pour optimiser la conception afin de rendre l'équipement plus rentable ;

4. Une variété de types d'équipements pour répondre aux besoins des différents processus de production.

Mesures d'entretien du broyeur à boulets

L'entretien du broyeur à boulets est un impératif pour l'opérateur. La formulation de mesures de maintenance raisonnables est la méthode clé pour prolonger la durée de vie du broyeur à boulets, augmenter la capacité de production et réduire le taux de défaillance, et c'est également une méthode directe.

- Garder le matériel propre

Les travaux de nettoyage sont indispensables pour le broyeur à boulets. Ce n'est qu'en éliminant toutes les impuretés à l'intérieur et à l'extérieur de la machine que le fonctionnement normal de l'équipement peut être assuré. S'il y a trop d'impuretés, non seulement il sera difficile de démarrer l'équipement, mais aussi le phénomène de broyage et de mauvais rendement se produira. La clé est de causer des dommages à l'équipement dans une certaine mesure. Il est recommandé de nettoyer régulièrement le broyeur à boulets, comme la base. Lorsqu'il y a trop d'impuretés dans la base, il est facile de rouiller. Par conséquent, les impuretés doivent être éliminées en premier et la base doit être nettoyée.

- Lubrification raisonnable

Après la première utilisation du broyeur à boulets et son fonctionnement continu pendant un mois, l'huile de graissage doit être remplacée une fois (sélectionnez la bonne huile de graissage). Lors du remplacement, toute l'huile lubrifiante doit être retirée et le broyeur à boulets doit être nettoyé, puis remplacé par une nouvelle huile lubrifiante. Lors de l'utilisation ultérieure du broyeur à boulets, l'huile de graissage doit être remplacée tous les six mois de fonctionnement. Lorsqu'il s'avère qu'il y a trop de pénurie de pétrole, la cause doit être analysée à temps. Dans le même temps, la lubrification de chaque point de lubrification doit être renforcée. Il est recommandé d'ajouter de la graisse au point de graissage chaque semaine pendant la période de rodage, sauf en cas d'exigences particulières.

- Inspection périodique

Vérifiez et réparez régulièrement toutes les pièces du broyeur à boulets, de sorte que non seulement les anomalies et les problèmes de la machine puissent être détectés à temps, mais également que l'apparition de pannes puisse être évitée. Parallèlement, le broyeur à boulets sera entretenu. Par exemple, vérifiez s'il y a des fuites d'huile sur la surface du joint, s'il y a des fuites d'eau et s'il y a un phénomène de fuite, et déterminez l'état d'utilisation de la fixation. Surtout pour certaines pièces vulnérables, la fréquence d'inspection et la maintenance et la réparation en temps opportun doivent être renforcées pour prolonger la durée de vie des pièces et augmenter la durée de vie du broyeur à boulets.

Facteurs affectant le rendement du broyeur à boulets

Le broyeur à boulets est un équipement de broyage couramment utilisé, et la sortie est un indicateur important pour mesurer la qualité du broyeur à boulets. Alors, quels sont les facteurs qui affectent le rendement du broyeur à boulets ?

1. Le volume du moulin. Dans des circonstances normales, plus le volume du broyeur est grand, plus la capacité de traitement est grande.

2. Quelle est la teneur en eau du matériau ? Si la teneur en eau du matériau est trop élevée, cela affectera l'uniformité de l'alimentation et rendra le temps d'alimentation trop long. Deuxièmement, si le matériau humide est trop alimenté, cela peut provoquer le phénomène de "broyage collant". Par conséquent, l'humidité de l'alimentation est généralement requise.

3. Capacité de chargement du corps de broyage. Après que le broyeur ait fonctionné pendant un certain temps, le rendement deviendra de plus en plus bas. En effet, avec l'impact et le meulage du corps de meulage dans le cylindre, le corps de meulage s'usera, de sorte que le corps de meulage doit être rempli à temps. Mais ce n'est pas que plus il y a d'abrasifs, mieux c'est. Si les billes d'acier s'accumulent trop haut, l'impact des billes d'acier sur le matériau sera ralenti, et au contraire, le rendement de broyage sera réduit.

4. Temps de broyage. Si le temps de broyage est trop court, cela entraînera un broyage insuffisant du matériau. De plus, un démarrage fréquent du broyeur réduira la durée de vie de l'équipement. Si le temps de broyage est trop long, la température dans le cylindre augmentera, ce qui affectera l'efficacité du broyage.

5. Le broyeur à boulets est "plein broyage". Après que le broyeur à boulets ait fonctionné pendant une période de temps, en raison de l'alimentation excessive du broyeur à boulets ou de l'augmentation de la taille des particules du matériau, ou de l'humidité excessive du matériau entrant dans le broyeur, l'espace de la grille la plaque sera bloquée, ce qui empêchera le matériau dans le broyeur d'être évacué hors du broyeur à temps, et un "broyage saturé" "Le phénomène affecte le rendement des broyeurs à boulets. Dans ce cas, il est nécessaire d'ajuster les matériaux, nettoyez les joints de la grille et augmentez la ventilation dans le moulin.

6. Ajout du rapport d'aide au broyage. Les auxiliaires de broyage peuvent favoriser le broyage des matériaux, mais la plupart des auxiliaires de broyage sont des substances à forte activité de surface et ne conviennent pas à tous les matériaux, de sorte que la quantité d'auxiliaires de broyage ajoutée doit correspondre à une certaine proportion.

Lorsque le rendement du broyeur à boulets s'avère de plus en plus faible au cours du processus de production, il doit être examiné à son tour pour découvrir le problème et reprendre la production dès que possible.

Raisons et solutions de la granulométrie grossière du broyeur à boulets

Une granulométrie trop grossière de la décharge du broyeur à boulets peut être due à de nombreuses raisons, et la solution à chaque cause sera différente. Nous devons proposer un diagnostic et un plan de traitement correspondants.

La principale raison de la granulométrie excessivement grossière du broyeur à boulets : la « rugosité » du broyeur à boulets fait référence au phénomène anormal selon lequel la finesse du produit broyé est nettement plus grossière et difficile à contrôler. Il apparaît généralement dans le broyeur à tubes à circuit ouvert à double chambre avec une longueur et un diamètre relativement petits. La capacité excessive de la chambre de broyage grossier et la capacité insuffisante de la chambre de broyage fin sont les principales raisons de la "rugosité". Dans ce cas, même si le rendement du broyeur à boulets est convenablement réduit, la finesse du produit est encore relativement grossière. La grossièreté du produit due au volume d'alimentation excessif n'appartient pas à cet exemple.

La raison pour laquelle la capacité de broyage de la chambre de broyage grossier est nettement supérieure à celle de la chambre de broyage fin :

1) Le taux de remplissage du corps de broyage de la chambre de broyage grossier est trop supérieur à celui de la chambre de broyage fin ;

2) Le diamètre moyen des billes d'acier dans la chambre de broyage grossier est trop grand ;

3) La longueur de la chambre de broyage fin est trop courte ;

4) La vitesse du vent dans le moulin est trop élevée ;

5) gradation déraisonnable du corps de broyage ;

6) Le joint de grille du panneau du compartiment ou du panneau de la grille d'évacuation est trop grand.

Lorsqu'un « fonctionnement irrégulier » se produit, la cause doit être recherchée et des mesures spécifiques doivent être prises pour le résoudre. D'une manière générale, s'il n'y a pas un tel phénomène et que les autres conditions n'ont pas changé, c'est simplement que le corps de broyage est nouvellement équipé. Il est probable que le diamètre moyen des billes de la chambre de broyage grossier soit trop grand, que le taux de remplissage soit trop élevé ou que la gradation du corps de broyage soit déraisonnable. Pour les petits broyeurs à tubes avec un petit rapport longueur/diamètre, utilisez 1 à 2 billes de plus dans le classement d'un bac, ou augmentez de manière appropriée le taux de remplissage du bac de broyage fin et augmentez de manière appropriée la capacité de levage du bac de broyage fin doublure, ce qui peut résoudre ce problème. problème.

Les mesures visant à améliorer la capacité de levage du revêtement de la chambre de broyage fin comprennent : sur un ou deux cercles du revêtement avant l'extrémité d'alimentation, chaque autre pièce du revêtement peut être soudée avec une barre d'acier ou un carré d'acier qui peut former un Coin convexe de 15-20 mm. Les premiers tours du liner ont été remplacés par un liner plat avec un liner ondulé : le liner plat très usé a été remplacé par un nouveau liner toutes les quelques rangées.

Que faire si le bruit du broyeur à boulets est trop fort lors de son utilisation

Le broyeur à boulets est un équipement de broyage couramment utilisé dans l'usine d'enrichissement, qui joue un rôle central dans le processus d'enrichissement. Cependant, il présente les inconvénients d'un bruit élevé et d'une courte distance de propagation du bruit. Non seulement cela affectera gravement les conditions de travail des salariés, mais cela nuira également à leurs oreilles et portera gravement atteinte à leur santé physique et mentale. Avec le développement de la technologie moderne et l'amélioration de la pollution sonore industrielle, il est très important de réduire le bruit pendant le travail du broyeur à boulets grâce à des méthodes de terminaison efficaces et de créer un environnement de production calme et confortable.

Le broyeur à boulets produira de fortes vibrations et du bruit lors du broyage des matériaux, le bruit peut atteindre 100 ~ 115 dB, ce qui est nocif pour l'opérateur et l'environnement. Le bruit du broyeur à boulets est très élevé, ce qui a toujours été une préoccupation pour les utilisateurs du broyeur à boulets.

Le bruit du broyeur à boulets est principalement causé par la collision entre les billes métalliques dans le tambour, le revêtement de la paroi du cylindre et les matériaux traités. Le son rayonne vers l'extérieur le long du revêtement, de la paroi du cylindre et de l'entrée et de la sortie du matériau, y compris le bruit d'impact entre la bille d'acier et la bille d'acier, le bruit d'impact entre la bille d'acier et le revêtement, le bruit d'impact et le frottement le son de la matière. Le niveau sonore du broyeur à boulets est lié au diamètre et à la vitesse du broyeur à boulets, ainsi qu'aux propriétés du matériau et à la taille du bloc. Le bruit du broyeur à boulets est essentiellement un bruit à l'état stable, qui a une large bande de fréquence et une énergie sonore élevée avec des composants à basse, moyenne et haute fréquence. Plus le diamètre est grand, plus la composante basse fréquence est forte.

Méthode de réduction du bruit du broyeur à boulets

- Ajouter une couverture insonorisée au broyeur à boulets

La couverture insonorisée peut être divisée en type fixe, type mobile et type rideau. Le couvercle d'isolation acoustique fixe a une isolation acoustique élevée, mais cela aggravera les performances de ventilation et de dissipation thermique de l'atelier, et l'entretien et la réparation de l'équipement seront difficiles. Sur la base de la hotte d'insonorisation fixe, la hotte d'insonorisation mobile est améliorée et les performances de maintenance sont améliorées, mais la capacité d'isolation acoustique est réduite, les problèmes de ventilation et de dissipation thermique n'ont pas été résolus et il doit occuper plus d'espace et l'espace. Le capot d'isolation acoustique de type rideau a été développé pour résoudre la contradiction entre le grand espace occupé par le capot d'isolation acoustique mobile et le lieu, et il présente les avantages du démontage et du montage. Les avantages d'une installation flexible et d'un stockage centralisé sont toujours une mauvaise ventilation et dissipation de la chaleur et des prix élevés.

- Remplacer la doublure en acier au manganèse par une doublure en caoutchouc

Cette méthode est l'une des mesures techniques pour réduire radicalement le bruit généré par le cylindre basé sur le mécanisme du bruit généré par le broyeur à boulets. Le revêtement en caoutchouc est facile à installer et a un bon effet d'amortissement. Lorsque la douille est impactée par une bille d'acier, la durée de l'impact peut être augmentée et l'effet de réduction du bruit est évident. Cependant, lors du choix d'un revêtement en caoutchouc, une attention particulière doit être portée aux plaques en caoutchouc présentant une bonne résistance aux températures élevées et à l'usure. En même temps, un tampon en caoutchouc souple résistant à la chaleur peut être placé entre la surface intérieure du tambour du broyeur à boulets et le revêtement. Afin d'éviter la surchauffe du tampon en caoutchouc souple, un feutre industriel d'une épaisseur de 10 à 15 mm est placé entre le revêtement du broyeur à boulets et le tampon en caoutchouc souple. Le bruit du broyeur à boulets peut être réduit en dessous de la norme admissible.

- Renforcer la ventilation, la dissipation thermique et le traitement de réduction du bruit de l'équipement du broyeur à boulets

Le bruit du broyeur à boulets n'est pas seulement lié à l'influence de l'équipement lui-même, mais également étroitement lié au matériau de production lui-même. Pour de nombreux matériaux de production, une grande quantité de chaleur est générée pendant le processus de contact des billes d'acier, ce qui peut affecter directement l'effet des mesures de réduction du bruit. Par conséquent, dans le processus de travail du broyeur à boulets, une attention particulière doit être portée à la ventilation et à la dissipation thermique de l'équipement du broyeur à boulets, et la chaleur générée pendant le processus de production doit être traitée à temps.

- Ajouter la chambre de broyage à billes

Si les conditions le permettent, concentrez la salle du broyeur à boulets dans une salle spéciale du broyeur à boulets et changez la salle du broyeur à boulets en une salle insonorisée spéciale, l'effet sera meilleur que la couverture insonorisée. Cependant, il est nécessaire de faire attention à résoudre les problèmes de surveillance, de dissipation thermique intérieure et de maintenance pendant le fonctionnement du broyeur à boulets.