Configuración de bola de acero de molino de bolas

Como equipo de molienda ampliamente utilizado, el relleno del cuerpo de molienda (bola de acero) es muy importante. Durante el proceso de trabajo del molino de bolas, la fricción entre la bola de acero y el material produce un efecto de trituración y pelado. Solo asegurándose de que la gradación del cuerpo de molienda (bola de acero) sea razonable y los diversos cuerpos de molienda tengan una cierta proporción, se puede adaptar a la composición del tamaño de partícula del material a moler. , para obtener un buen efecto de molienda. La selección razonable de la gradación de las bolas de acero del molino de bolas es una medida para mejorar la producción y la calidad del producto del molino de bolas.

Los principios básicos de la clasificación de bolas de acero en molinos de bolas son:

(1) En circunstancias normales, cuanto mayor sea el diámetro del molino, mayor será la fuerza de impacto, por lo que el diámetro de la bola de acero es relativamente pequeño;

(2) Cuando se trata de mineral con alta dureza y tamaño de partícula grueso, necesita una gran fuerza de impacto, por lo que es necesario cargar una bola de acero de mayor tamaño. Es decir, cuanto más duro es el material, mayor es el diámetro de la bola de acero;

(3) Generalmente sigue el principio de "menos dos extremos, más en el medio", es decir, distribución de bolas de cuatro niveles, menos bolas grandes y pequeñas, y más bolas en el medio.

Al elegir una bola de acero, hay muchos factores a considerar. Tales como el tipo de molino y el diámetro y longitud del cilindro; los requisitos de dureza, tenacidad y tamaño de partícula del material a moler; las bolas grandes o pequeñas no se pueden perseguir a ciegas; el material debe seleccionarse de acuerdo con las necesidades reales.

Después de instalar el molino de bolas, el equipo debe funcionar y la capacidad de procesamiento debe aumentarse gradualmente, de modo que la adición de bolas de acero no se complete de una sola vez. En circunstancias normales, en la etapa de prueba con carga, la adición de bolas de acero debe completarse en tres o cuatro veces y ajustarse de acuerdo con la finura medida del material.

Después de la operación normal del molino de bolas, las bolas de acero continuarán desgastándose durante la operación. Para mantener la tasa de llenado y la proporción razonable de las bolas de acero y mantener el funcionamiento estable del molino de bolas, se deben llevar a cabo bolas suplementarias razonables para compensar el desgaste. La fricción razonable entre las bolas de acero y las bolas de acero, las bolas de acero y el mineral, las bolas de acero y la placa de revestimiento del molino de bolas hará que el molino de bolas grande sea pequeño y el molino de bolas mediano se convierta en bolas pequeñas. Entonces, en circunstancias normales, no hay necesidad de agregar una bola pequeña.

Cada usuario debe analizar cuidadosamente su situación real, y solo a través de una investigación y acumulación a largo plazo pueden encontrar la proporción de carga y la cantidad de adición correctas, y no deben agregar a ciegas.

Los pasos y principios para comprar un molino de bolas

Como todos sabemos, el equipo de molino de bolas es un equipo profesional para moler materiales. Desde el comienzo de la metalurgia de molienda y la industria minera, ha florecido en muchas industrias. Ahora, los más comunes son el molino de bolas de arena de cuarzo, el molino de bolas de cemento, el molino de bolas de cerámica, el molino de bolas con revestimiento de goma, el molino de bolas de ceniza blanca, el molino de bolas de polvo de calcio, etc., por lo que la selección del equipo de molino de bolas es más complicada.

Seleccione el tipo correspondiente de equipo de molino de bolas de acuerdo con nuestros propios materiales. Por ejemplo, los materiales a moler son escoria, arena de cuarzo, escoria de acero, etc., luego elegimos el tipo de molino de bolas correspondiente: molino de bolas de escoria, molino de bolas de arena de cuarzo, molino de bolas de escoria de acero, lo siguiente toma bolas de arena de cuarzo molino como ejemplo.

El material a moler es arena de cuarzo. Es necesario estimar la producción diaria de la línea de producción del molino de bolas de arena de cuarzo y luego seleccionar el tipo correspondiente de molino de bolas de arena de cuarzo de acuerdo con la producción. El principio de elegir el modelo de molino de bolas de arena de cuarzo es que no sea demasiado grande, ni demasiado pequeño, simplemente correcto, porque el modelo pequeño conducirá al fracaso de la producción planificada original, y el modelo grande desperdiciará recursos y ocupará un área más grande de tierra y así sucesivamente.

Es muy importante determinar el tipo y modelo del molino de bolas, pero es más importante encontrar el fabricante adecuado del molino de bolas, porque el fabricante del equipo del molino de bolas está relacionado con la calidad, el proceso y el servicio postventa del molino de bolas. , y la calidad del molino de bolas está relacionada con la estabilidad de la producción posterior. El proceso avanzado de molienda del molino de bolas puede mejorar la calidad de los materiales de molienda y, al mismo tiempo, también puede aumentar la producción y reducir el consumo de energía. El equipo de molino de bolas pertenece a un tipo de equipo mecánico, y no se puede garantizar que todo tipo de equipo mecánico sea infalible. En el proceso de uso a largo plazo, los problemas con el equipo del molino de bolas son inevitables. Comuníquese con el fabricante lo antes posible, y la reparación oportuna del problema es la parte importante del servicio posventa. Por lo tanto, el servicio posventa de alta calidad no solo puede reparar rápidamente el equipo del molino de bolas, sino también mejorar la eficiencia de producción de la línea de producción del molino de bolas. .

Factores de desgaste de engranajes del molino de bolas.

Según la investigación, cuando el molino de bolas está en funcionamiento, la mayoría de los componentes funcionan muy bien, excepto que los engranajes grandes y pequeños del molino de bolas se desgastan con frecuencia y la tasa de desperdicio es muy alta, lo que aumenta la producción. costo. Entonces, ¿qué causa el desgaste de los engranajes del molino de bolas?

1. Malas condiciones de lubricación: en el funcionamiento real del molino de bolas, el efecto de lubricación de los puntos de lubricación del engranaje no es ideal, porque a medida que el engranaje gira o aumenta la velocidad, la mayor parte de la grasa no entra en la superficie del engranaje bajo la acción de fuerza centrífuga. Se arrojó a la tapa del engranaje y se dejó caer sobre la superficie del engranaje en la vibración de la tapa del engranaje, y todavía se dirigió a la tapa del engranaje, y finalmente cayó al fondo de la tapa del engranaje. Como resultado, las piezas de engrane del engranaje tienen malas condiciones de lubricación y se producirá fricción seca o fricción límite en los puntos de engrane local de la superficie del diente, lo que provocará un desgaste grave y fallas en la superficie del engranaje.

2. Fuga frecuente de lechada del equipo: Durante el funcionamiento del molino de bolas, debido a un funcionamiento inadecuado o un mantenimiento inadecuado, hay una fuga de lechada en el molino de bolas, y la lechada ingresa al engranaje sin ser despejada a tiempo, causando el engranaje usar; o el orificio roscado en la tapa del orificio del molino de bolas tiene una fuga. Pulpa, provocando el desgaste de los engranajes.

3. Rendimiento de sellado deficiente: Si el rendimiento del elemento de sellado del molino de bolas es demasiado deficiente, una gran cantidad de desechos entrarán en la grasa durante la operación, como pulpa mineral excesiva, partículas de polvo y otras impurezas. Como resultado, las condiciones de lubricación de los engranajes son peores, agravan el desgaste del engranaje, acortan la vida útil del engranaje y aumentan el costo de producción del usuario.

4. No se puede lograr la precisión de instalación: aunque el molino de bolas tiene una estructura simple y altos requisitos de precisión de fabricación e instalación, al instalar el engranaje del molino de bolas, se debe enfatizar el proceso de fabricación y los métodos de instalación. Si el aceite lubricante no se agrega a tiempo durante la instalación para aliviar la fricción de la instalación, el desgaste aumentará y la vida útil del engranaje del molino de bolas será corta.

Razones de la producción cada vez más baja de los molinos de bolas

1. La "molienda saturada" es la principal razón que afecta la producción de los molinos de bolas.

Cuando la salida del molino de bolas es cada vez más baja, lo primero que hay que considerar es si existe un fenómeno de "molienda saturada". Las causas de la "molienda saturada" son: demasiado alimento; la dureza y el tamaño de las partículas del material de trituración aumentan; El material tiene demasiada humedad; la clasificación de la bola de acero no es razonable; el tablero del compartimiento o la rejilla están bloqueados por escombros. La solución al problema de la "molienda completa": reducir la cantidad de alimento; cuando cambie el tamaño o la dureza del material de molienda, realice los ajustes correspondientes a tiempo; ajustar el contenido de agua del material de molienda; configurar razonablemente las bolas de acero grandes, medianas y pequeñas Than; limpie la obstrucción del tablero del compartimiento o la costura de la rejilla; Aumente la ventilación del cilindro del molino de bolas.

2. El tiempo de trabajo del molino de bolas es demasiado largo.

La duración del tiempo de molienda afecta directamente a la composición y pureza del producto, y el impacto del tiempo de molienda sobre el tamaño de partícula también es obvio. En la etapa inicial, con la extensión del tiempo, el tamaño de partícula disminuye más rápido, pero después del molido de bolas durante un cierto período de tiempo, incluso si el tiempo de molienda de bolas continúa extendiéndose, el valor del tamaño de partícula del producto no disminuye. demasiado. Los diferentes materiales tienen diferentes tiempos óptimos de molienda de bolas. Por otro lado, cuanto mayor es el tiempo de molienda, más grave es la contaminación provocada, lo que afecta a la pureza del producto.

3. No agregar bolas de acero a tiempo

El efecto de trituración del molino de bolas y la producción están restringidos por las bolas de acero del molino de bolas. Con el molido y el impacto de las bolas de acero en el cilindro, las bolas de acero se desgastarán. Por lo tanto, las bolas de acero deben agregarse a tiempo para garantizar la consistencia del molino de bolas.

4. La temperatura en el cilindro aumenta.

La temperatura del molino de bolas aumenta durante el funcionamiento, la deformación efectiva del molino de bolas para formar nanomateriales se reduce y el tamaño de grano de cristal aumenta, lo que afecta significativamente las propiedades mecánicas del polvo convertido en materiales a granel. Además, ya sea que el producto final del molino de bolas sea una solución sólida, un compuesto intermetálico, un nanocristal o una fase amorfa, la difusión está involucrada y la difusión se ve afectada por la temperatura de molienda, por lo que la temperatura también es un factor importante que afecta la salida del molino de bolas.

5. El contenido de humedad del material es demasiado alto.

Debido al gran contenido de humedad del material, la uniformidad de la alimentación se ve afectada y el tiempo de alimentación se prolonga. En segundo lugar, debido a que el material húmedo se alimenta demasiado, puede causar el fenómeno de la bola de pasta y el revestimiento de pasta en el molino, e incluso la "molienda completa" se verá obligada a detener el proceso de molienda. En términos generales, por cada aumento del 1% en la humedad total del material que ingresa al molino, la producción del molino de bolas disminuirá en un 8% -10%; cuando la humedad es superior al 5%, el molino de bolas básicamente no puede realizar operaciones de trituración.

6. Relación de adición de coadyuvante de molienda

Se permite agregar ayudas de molienda en el proceso de producción de cemento, pero la cantidad de adición no debe exceder el 1%. Agregar más que este estándar no es razonable. Además, la mayoría de los auxiliares de molienda son sustancias con una fuerte actividad superficial, que no son adecuadas para todos los materiales. Deben agregarse razonablemente de acuerdo con la naturaleza de los materiales.

En resumen, si la salida de su molino de bolas es cada vez más baja, primero verifique si ocurre el fenómeno de "molienda completa". Si no es así, realice investigaciones basadas en otras razones para encontrar el meollo del problema, y luego podrá resolver fundamentalmente el problema del bajo rendimiento. El problema provocó que el molino de bolas reanudara la producción lo antes posible, aportando mayores beneficios económicos.

El papel y los tipos de medios de molienda del molino de bolas.

La función del cuerpo de trituración en el molino de bolas es triturar y triturar los materiales a granel introducidos en el molino en polvo fino. El tamaño de partícula del material que acaba de ingresar al molino es de aproximadamente 20 mm, y eventualmente se triturará en un polvo fino por debajo de 0.08 mm (generalmente, el residuo del tamiz no debe exceder el 15%). El cuerpo de trituración impacta principalmente en los materiales a granel recién alimentados (en la cámara de trituración gruesa) y los tritura como complemento. Durante este período, las colisiones entre los cuerpos de molienda son inevitables. El sonido fuerte cuando el molino está funcionando proviene principalmente de la cámara de molienda gruesa. A medida que el tamaño de partícula del material disminuye, fluirá al siguiente silo, el cuerpo de molienda se convertirá principalmente en molienda, el sonido se debilitará gradualmente y se enviará fuera del molino después de haber sido molido finamente. Se utilizan diferentes tipos y especificaciones de cuerpos de molienda en diferentes cámaras de molienda.

①Bola de acero: una especie de cuerpo de molienda muy utilizado en molinos de bolas. Entra en contacto con el material durante el proceso de molienda y tiene un gran impacto en el material. Se utiliza principalmente en un almacén (el extremo de alimentación también es un almacén de molienda gruesa) y un almacén doble. Dos cámaras (cámaras de molienda fina y gruesa) para molinos de circuito cerrado, una y dos cámaras para molinos de tubo. El diámetro de la bola de acero está entre Ф15 ~ 125 mm. De acuerdo con los requisitos del proceso de molienda, la cámara de molienda gruesa generalmente selecciona Ф50 ~ 110 mm, y la cámara de molienda fina utiliza varias especificaciones de Ф20 ~ 50 mm.

②Sección de acero: en la cámara de molienda fina del molino, el material se muele principalmente. La sección de acero (hierro) puede reemplazar la bola de acero. Su forma es cilíndrica corta o cono truncado. Tiene contacto lineal con el material y tiene un fuerte efecto de pulido. Pero el impacto es pequeño, por lo que es más adecuado para la cámara de molienda fina.

③ Varilla de acero: la varilla de acero es un tipo de cuerpo de molienda comúnmente utilizado en molienda en húmedo, con un diámetro de Ф40 ~ 90 mm, y la longitud de la barra es 50 ~ 100 mm más corta que la longitud de la cámara de molienda.

Independientemente del tipo de cuerpo abrasivo, tiene altos requisitos para su material: debe tener una alta resistencia al desgaste y al impacto. La calidad de su material afecta la eficiencia de la molienda y la tasa de operación del molino. Se requiere que el material sea duro, resistente al desgaste y no fácil de romper. Por ejemplo, el hierro fundido con alto contenido de cromo es una aleación de hierro fundido blanco con alto contenido de cromo, que se caracteriza por su resistencia al desgaste, resistencia al calor, resistencia a la corrosión y considerable tenacidad. El hierro fundido con bajo contenido de cromo contiene menos elementos de cromo y tiene mayor tenacidad. El hierro fundido al cromo es pobre, pero tiene buena resistencia al desgaste. Es adecuado para su uso como revestimiento de pequeñas bolas, secciones de hierro y cámaras de molienda fina.

Introducción y ventajas del molino de bolas.

El molino de bolas es el equipo clave para triturar materiales después de ser triturados. Este tipo de rectificadora está equipada con un cierto número de bolas de acero como medio de trituración en su cilindro.

Es ampliamente utilizado en la producción de cemento, productos de silicato, nuevos materiales de construcción, materiales refractarios, fertilizantes, enriquecimiento de metales ferrosos o no ferrosos y cerámica de vidrio. El molino de bolas es adecuado para moler varios minerales y otros materiales. Es ampliamente utilizado en el procesamiento de minerales, materiales de construcción e industrias químicas. Se puede dividir en métodos de molienda en seco y en húmedo. Según las diferentes formas de descarga, se puede dividir en tipo de rejilla y tipo de desbordamiento.

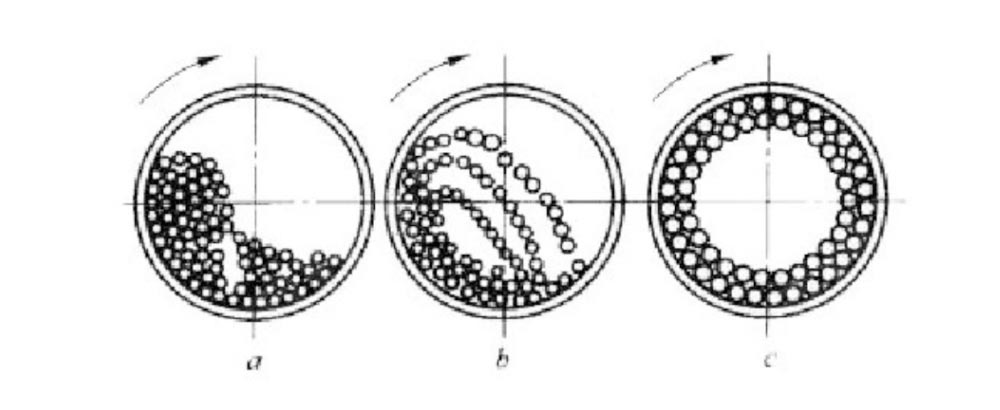

El molino de bolas se compone principalmente de un cilindro cilíndrico, una tapa de extremo, un cojinete, un anillo de engranaje de transmisión grande y otros componentes. El barril está lleno de bolas de acero o barras de acero con un diámetro de 25-150 mm, lo que se denomina medio de molienda, y su carga es el barril completo. 25% -50% del volumen efectivo. Hay tapas de extremo en ambos extremos del cilindro. Las tapas de los extremos están conectadas con la brida en el extremo del cilindro mediante pernos. Hay un orificio en el medio de la tapa del extremo, que se llama eje hueco. El eje hueco está apoyado sobre cojinetes y el cilindro puede girar. También se fija una gran corona dentada en el cilindro. En el sistema de transmisión, el motor eléctrico impulsa el anillo de engranaje grande y el cilindro a través del acoplamiento, el reductor y el piñón para girar lentamente. Cuando el cilindro gira, el medio de trituración se eleva a una cierta altura con la pared del cilindro y luego cae en una parábola o cascada. Debido a que hay un eje hueco en la cubierta del extremo, el material se alimenta al cilindro desde el eje hueco en un lado y gradualmente se extiende y se mueve hacia el otro lado. Durante el movimiento del material, el cilindro giratorio lleva la bola de acero a una cierta altura y cae para golpear el material. Mientras que una parte de las bolas de acero en el cuerpo del cilindro en un estado en cascada tiene un efecto de trituración sobre el material, todo el proceso de movimiento es también el proceso de trituración del material.

Las ventajas del molino de bolas son:

1. Operación estable y trabajo confiable;

2. El uso de materiales y técnicas de procesamiento con excelente desempeño extiende la vida útil de los componentes principales;

3. Utilice diseño y simulación tridimensionales para optimizar el diseño y hacer que el equipo sea más rentable;

4. Una variedad de tipos de equipos para satisfacer las necesidades de los diferentes procesos de producción.

Medidas de mantenimiento del molino de bolas

El mantenimiento del molino de bolas es imprescindible para el operador. La formulación de medidas de mantenimiento razonables es el método clave para prolongar la vida útil del molino de bolas, aumentar la capacidad de producción y reducir la tasa de fallas, y también es un método directo.

- Mantenga limpio el equipo

El trabajo de limpieza es imprescindible para el molino de bolas. Solo eliminando todas las impurezas del interior y exterior de la máquina se puede garantizar el funcionamiento normal del equipo. Si hay demasiadas impurezas, no solo será difícil poner en marcha el equipo, sino que también se producirá el fenómeno de trituración y producción deficiente. La clave es causar daños al equipo hasta cierto punto. Se recomienda limpiar el molino de bolas con regularidad, como la base. Cuando hay demasiadas impurezas en la base, es fácil oxidarse. Por lo tanto, las impurezas deben eliminarse primero y la base debe limpiarse.

- Lubricación razonable

Después de que el molino de bolas se usa por primera vez y se opera continuamente durante un mes, el aceite lubricante debe reemplazarse una vez (seleccione el aceite lubricante correcto). Al reemplazar, se debe quitar todo el aceite lubricante, y el molino de bolas debe limpiarse y luego reemplazarse con aceite lubricante nuevo. En el uso posterior del molino de bolas, el aceite lubricante debe reemplazarse cada seis meses de funcionamiento. Cuando se descubre que hay demasiada escasez de aceite, se debe analizar la causa a tiempo. Al mismo tiempo, se debe fortalecer la lubricación de cada punto de lubricación. Se recomienda añadir grasa al punto de lubricación todas las semanas durante el período de rodaje, salvo requisitos especiales.

- Inspección periódica

Revise y repare periódicamente todas las partes del molino de bolas, de modo que no solo se puedan encontrar a tiempo las anomalías y problemas de la máquina, sino que también se pueda prevenir la aparición de fallas. Al mismo tiempo, se mantendrá el molino de bolas. Por ejemplo, verifique si hay una fuga de aceite en la superficie de la junta, si hay una fuga de agua y si hay un fenómeno de fuga, y determine el estado de uso del sujetador. Especialmente para algunas piezas vulnerables, se debe fortalecer la frecuencia de inspección y el mantenimiento y reparación oportunos para extender la vida útil de las piezas y aumentar la vida útil del molino de bolas.

Factores que afectan la producción del molino de bolas.

El molino de bolas es un equipo de molienda de uso común y la salida es un indicador importante para medir la calidad del molino de bolas. Entonces, ¿cuáles son los factores que afectan la producción del molino de bolas?

1. El volumen del molino. En circunstancias normales, cuanto mayor sea el volumen del molino, mayor será la capacidad de procesamiento.

2. ¿Cuál es el contenido de agua del material? Si el contenido de agua del material es demasiado alto, afectará la uniformidad de la alimentación y hará que el tiempo de alimentación sea demasiado largo. En segundo lugar, si el material húmedo se alimenta demasiado, puede provocar el fenómeno de "molienda pegajosa". Por lo tanto, generalmente se requiere la humedad del alimento.

3. Capacidad de carga del cuerpo de molienda. Después de que el molino funcione durante un período de tiempo, la producción será cada vez menor. Esto se debe a que con el impacto y el pulido del cuerpo de molienda en el cilindro, el cuerpo de molienda se desgastará, por lo que el cuerpo de molienda debe rellenarse a tiempo. Pero no es que cuantos más abrasivos, mejor. Si las bolas de acero se acumulan demasiado, el impacto de las bolas de acero sobre el material se ralentizará y, por el contrario, se reducirá la producción de molienda.

4. Tiempo de molienda. Si el tiempo de molienda es demasiado corto, provocará una molienda insuficiente del material. Además, poner en marcha el molino con frecuencia acortará la vida útil del equipo. Si el tiempo de molienda es demasiado largo, la temperatura en el cilindro aumentará, lo que afectará la eficiencia de molienda.

5. El molino de bolas está "moliendo por completo". Después de que el molino de bolas ha estado funcionando durante un período de tiempo, debido a la alimentación excesiva del molino de bolas o al aumento en el tamaño de partícula del material, o la humedad excesiva del material que ingresa al molino, el espacio de la rejilla de la rejilla La placa se bloqueará, lo que hará que el material en el molino no pueda ser descargado del molino a tiempo, y "molienda saturada" "El fenómeno afecta la producción de los molinos de bolas. En este caso, es necesario ajustar los materiales, limpie las costuras de la rejilla y aumente la ventilación en el molino.

6. Proporción de adición de coadyuvante de esmerilado. Los auxiliares de rectificado pueden promover el rectificado de materiales, pero la mayoría de los auxiliares de rectificado son sustancias con una fuerte actividad superficial y no son adecuadas para todos los materiales, por lo que la cantidad de auxiliares de rectificado añadidos debe alcanzar una cierta proporción.

Cuando se encuentra que la producción del molino de bolas es cada vez más baja durante el proceso de producción, se debe investigar a su vez para descubrir el problema y reanudar la producción lo antes posible.

Razones y soluciones para el tamaño de partícula grueso del molino de bolas

El tamaño de partícula demasiado grueso de la descarga del molino de bolas puede deberse a muchas razones, y la solución para cada causa será diferente. Necesitamos elaborar un diagnóstico y un plan de tratamiento correspondientes.

La principal razón del tamaño de partícula excesivamente grueso del molino de bolas: la "rugosidad" del molino de bolas se refiere al fenómeno anormal de que la finura del producto del molino es significativamente más gruesa y difícil de controlar. Generalmente aparece en el laminador de tubos de circuito abierto de doble cámara con una longitud y un diámetro relativamente pequeños. La capacidad excesiva de la cámara de molienda gruesa y la capacidad insuficiente de la cámara de molienda fina son las principales razones de la "rugosidad". En este caso, incluso si la producción del molino de bolas se reduce apropiadamente, la finura del producto sigue siendo relativamente gruesa. La aspereza del producto debido al volumen de alimentación excesivo no pertenece a este ejemplo.

La razón por la cual la capacidad de molienda de la cámara de molienda gruesa es significativamente mayor que la de la cámara de molienda fina:

1) La velocidad de llenado del cuerpo de molienda de la cámara de molienda gruesa es mucho más alta que la de la cámara de molienda fina;

2) El diámetro medio de la bola de las bolas de acero en la cámara de molienda gruesa es demasiado grande;

3) La longitud de la cámara de molienda fina es demasiado corta;

4) La velocidad del viento en el molino es demasiado alta;

5) Gradación del cuerpo de molienda irrazonable;

6) La costura de la rejilla del tablero del compartimento o del tablero de la rejilla de descarga es demasiado grande.

Cuando se produce un "funcionamiento brusco", se debe averiguar la causa y se deben tomar medidas específicas para solucionarlo. En términos generales, si no existe tal fenómeno y otras condiciones no han cambiado, es solo que el cuerpo de molienda está recién equipado. Es probable que el diámetro medio de la bola de la cámara de molienda gruesa sea demasiado grande, que la velocidad de llenado sea demasiado alta o que la gradación del cuerpo de molienda no sea razonable. Para molinos de tubos pequeños con una pequeña proporción de longitud a diámetro, use de 1 a 2 bolas más en la clasificación de un recipiente, o aumente apropiadamente la velocidad de llenado del recipiente de molienda fina y aumente apropiadamente la capacidad de elevación del recipiente de molienda fina revestimiento, que puede resolver este problema. problema.

Las medidas para mejorar la capacidad de elevación del revestimiento de la cámara de molienda fina incluyen: en uno o dos círculos del revestimiento antes del extremo de alimentación, cualquier otra pieza del revestimiento se puede soldar con una barra de acero o acero cuadrado que puede formar una Esquina convexa de 15-20 mm. Las primeras vueltas del liner fueron reemplazadas por un liner plano con un liner corrugado: el liner plano severamente desgastado fue reemplazado por un liner nuevo cada pocas filas.

Qué hacer si el sonido del molino de bolas es demasiado fuerte al usarlo

El molino de bolas es un equipo de trituración de uso común en la planta de beneficio, que juega un papel fundamental en el proceso de beneficio. Sin embargo, tiene las desventajas de un ruido elevado y una distancia de propagación de ruido corta. No solo afectará gravemente a las condiciones laborales de los empleados, sino que también dañará sus oídos y dañará gravemente su salud física y mental. Con el desarrollo de la tecnología moderna y la mejora de la contaminación acústica industrial, es muy importante reducir el ruido durante el trabajo del molino de bolas mediante métodos de terminación eficaces y crear un entorno de producción silencioso y cómodo.

El molino de bolas producirá fuertes vibraciones y ruido al moler materiales, el ruido es tan alto como 100 ~ 115dB, lo que es dañino para el operador y el entorno circundante. El ruido del molino de bolas es muy alto, lo que siempre ha sido una preocupación para los usuarios del molino de bolas.

El ruido del molino de bolas es causado principalmente por la colisión entre las bolas de metal en el tambor, el revestimiento de la pared del cilindro y los materiales procesados. El sonido se irradia hacia afuera a lo largo del revestimiento, la pared del cilindro y la entrada y salida del material, incluido el sonido del impacto entre la bola de acero y la bola de acero, el sonido del impacto entre la bola de acero y el revestimiento, el sonido del impacto y la fricción. sonido del material. El nivel de ruido del molino de bolas está relacionado con el diámetro y la velocidad del molino de bolas, así como con las propiedades del material y el tamaño del bloque. El ruido del molino de bolas es básicamente un ruido de estado estable, que tiene una banda de frecuencia amplia y una alta energía sonora con componentes de frecuencia baja, media y alta. Cuanto mayor sea el diámetro, más fuerte será el componente de baja frecuencia.

Método de reducción de ruido del molino de bolas.

- Agregue una cubierta insonorizada al molino de bolas

La cubierta insonorizada se puede dividir en tipo fijo, tipo móvil y tipo cortina. La cubierta fija de aislamiento acústico tiene un alto aislamiento acústico, pero empeorará el rendimiento de ventilación y disipación de calor del taller, y será difícil el mantenimiento y reparación del equipo. Sobre la base de la campana de aislamiento acústico fijo, se mejora la campana de aislamiento acústico móvil y se mejora el rendimiento del mantenimiento, pero la capacidad de aislamiento acústico se reduce, los problemas de ventilación y disipación de calor no se han resuelto y debe ocupar más espacio y espacio. La cubierta de aislamiento acústico tipo cortina fue desarrollada para resolver la contradicción entre el gran espacio que ocupa la cubierta de aislamiento acústico móvil y el lugar, y tiene las ventajas de desmontaje y montaje. Las ventajas de la instalación flexible y el almacenamiento centralizado siguen siendo una mala ventilación y disipación de calor y unos precios elevados.

- Reemplace el revestimiento de acero al manganeso con revestimiento de goma.

Este método es una de las medidas técnicas para reducir radicalmente el ruido generado por el cilindro en base al mecanismo del ruido generado por el molino de bolas. El revestimiento de goma es fácil de instalar y tiene un buen efecto amortiguador. Cuando el casquillo es impactado por una bola de acero, la duración del impacto puede incrementarse y el efecto de reducción de ruido es obvio. Sin embargo, al elegir un revestimiento de goma, se debe prestar atención a las placas de goma con buena resistencia a altas temperaturas y resistencia al desgaste. Al mismo tiempo, se puede colocar una almohadilla de goma blanda resistente al calor entre la superficie interior del tambor del molino de bolas y el revestimiento. Para evitar que la almohadilla de goma blanda se sobrecaliente, se coloca un fieltro industrial con un grosor de 10-15 mm entre el revestimiento del molino de bolas y la almohadilla de goma blanda. El ruido del molino de bolas se puede reducir por debajo del estándar permitido.

- Reforzar el tratamiento de ventilación, disipación de calor y reducción de ruido del equipo del molino de bolas

El ruido del molino de bolas no solo está relacionado con la influencia del propio equipo, sino que también está estrechamente relacionado con el material de producción en sí. Para muchos materiales de producción, se genera una gran cantidad de calor durante el proceso de contacto de las bolas de acero, lo que puede afectar directamente el efecto de las medidas de reducción de ruido. Por lo tanto, en el proceso de trabajo del molino de bolas, se debe prestar atención a la ventilación y disipación de calor del equipo del molino de bolas, y el calor generado durante el proceso de producción debe tratarse a tiempo.

- Agregue la cámara de molienda de bolas

Si las condiciones lo permiten, concentre la sala del molino de bolas en una sala especial del molino de bolas y cambie la sala del molino de bolas a una sala especial insonorizada, el efecto será mejor que la cubierta insonorizada. Sin embargo, es necesario prestar atención a la solución de los problemas de monitorización, disipación de calor interior y mantenimiento durante el funcionamiento del molino de bolas.