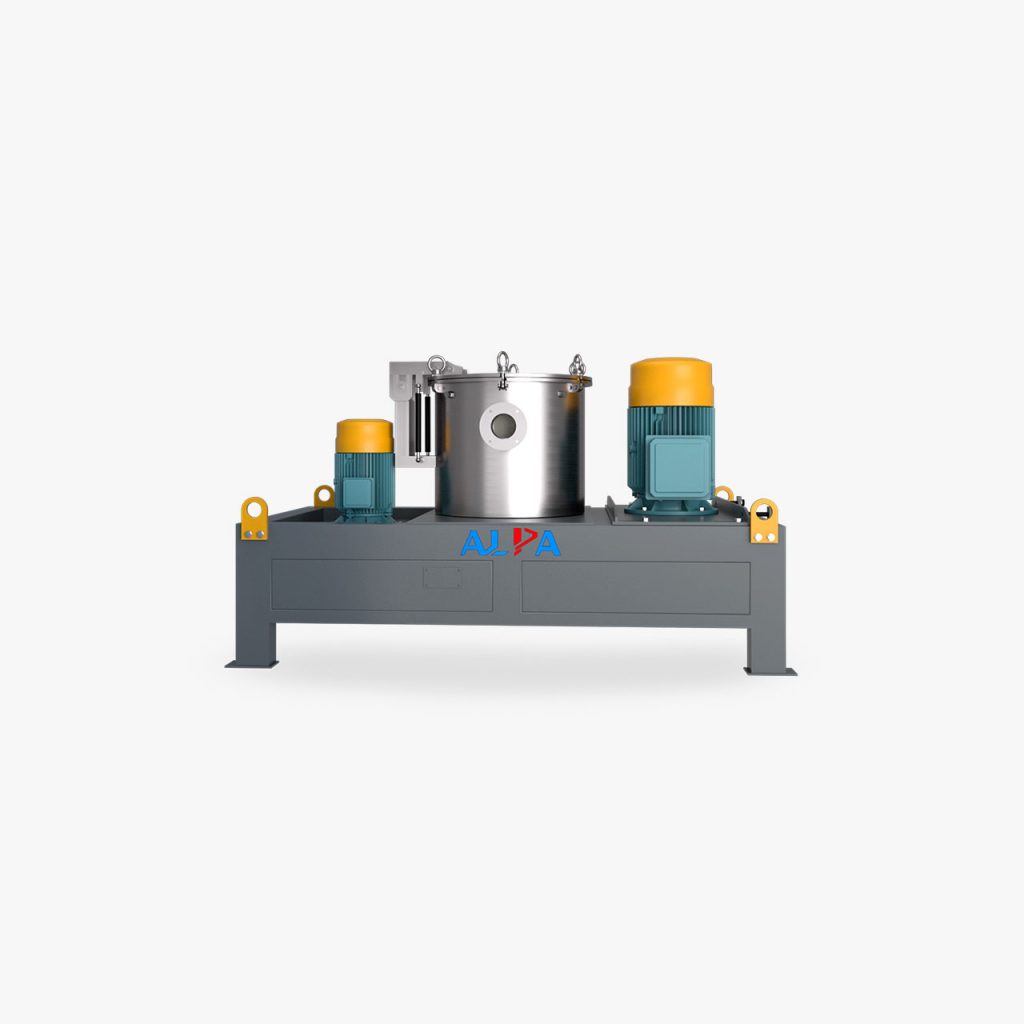

Quais são os fatores que afetam a saída do moinho?

Ao usar um moinho para moer, a saída será afetada por muitos fatores, principalmente afetados por fatores como o tamanho da partícula do produto acabado, a dureza do material, a umidade do material, a composição do material, a viscosidade do material, e a eficiência das medidas de suporte do equipamento. Depois de compreender os fatores que influenciam, de acordo com a situação real, faça ajustes nos fatores que influenciam e tente evitá-los. Se for um fator inevitável e inevitável, encontre maneiras de se adaptar a esta situação. Em suma, depois de compreender os fatores que influenciam, podemos aumentar a produção do moinho de forma mais fácil e científica.

![]()

O primeiro é o impacto do tamanho das partículas do produto acabado. Os requisitos de finura são altos, ou seja, quanto mais fino o material a ser triturado pelo triturador, menor será a capacidade de trituração do triturador. Se os clientes têm requisitos elevados para a finura dos materiais, eles podem configurar outros equipamentos de acordo com sua própria capacidade de produção e economia.

Em segundo lugar, a dureza do material de moagem. Quanto mais duro for o material, mais difícil será de lixar e mais grave será o desgaste do equipamento. No uso diário do equipamento, ele deve ser utilizado estritamente de acordo com as instruções do moedor, que também é o ponto básico do uso diário e manutenção do moinho. Tente não sobrecarregar o moedor para trabalhar na faixa de supercapacidade.

Terceiro, a umidade do material de moagem. Ou seja, quando o conteúdo de água no material é grande, o material é fácil de aderir ao triturador e também é fácil de bloquear durante o processo de alimentação e transporte. Os materiais qualificados não são facilmente separados sob a condição de vento igual, o que faz com que a capacidade de moagem do moinho diminua.

Em quarto lugar, a composição do material de moagem. Antes de entrar no moedor, quanto mais pó fino contiver a matéria-prima, mais fácil será sua aderência, o que prejudica o transporte e consequentemente a saída do moedor. Para materiais com uma grande quantidade de pó fino, é recomendável peneirar os materiais com uma tela vibratória antes da moagem.

Quinto, o grau de adesão do material em pó. Ou seja, quanto maior a viscosidade do material, mais fácil será sua aderência. Quanto maior for a viscosidade, menor será a saída do triturador e também afetará facilmente a vida útil do triturador.

Em sexto lugar, a eficiência de funcionamento do equipamento de apoio. Para triturar o mesmo material, diferentes modelos de equipamentos terão diferentes saídas. E a eficiência de trabalho e capacidade de coordenação de seu equipamento de suporte também têm um impacto no moedor.

Em muitas indústrias, as capacidades de moagem de alta eficiência e alta precisão dos moinhos a jato foram utilizadas

Moagem a jato é o uso de métodos mecânicos ou hidrodinâmicos para superar a coesão dos sólidos e moê-los para moer as partículas de material acima de 3 mm a 1-45 µm. É um processamento de materiais de alta tecnologia que se adapta ao desenvolvimento da ciência e da tecnologia modernas. tecnologia. A linha de produção do moinho de jato ultrafino é composta de moedor, separador de ciclone, coletor de pó pulsado, ventilador, etc.

O moinho a jato tem propriedades abrangentes, como separação de ar, sem malha, tamanho de partícula uniforme e o processo de produção é contínuo. Ele usa o movimento relativo entre a placa dentária móvel e a placa dentária fixa, ou fluxo de ar de alta velocidade, de modo que o material seja esmagado pela força de impacto da superfície do dente, a força de atrito entre os materiais e a força de impacto. O material triturado entra no separador de ciclone para descarga por meio da força centrífuga rotativa e da força gravitacional do ventilador. O pó entra no coletor de pó pulsado e é recuperado pelo cilindro do filtro. A finura de moagem é ajustada com a tela. Toda a máquina é projetada de acordo com as normas GMP, toda em aço inoxidável, não havendo poeira durante o processo produtivo.

O moinho a jato tem sido amplamente utilizado na fitoterapia chinesa, medicina ocidental, pesticida, biologia, cosméticos, alimentos, rações, indústria química e outras indústrias, especialmente para fibras, alta tenacidade, alta dureza e outros materiais. O efeito de moagem é mais perfeito.

1. Fabricação química de papel:

(1) O catalisador ultrafino pode aumentar a velocidade de craqueamento de 1 a 5 vezes;

(2) Fibras químicas e têxteis, melhoram a suavidade (adição de óxido de titânio, óxido de silício);

(3) Borracha, reforço, branqueamento, anti-envelhecimento (carbonato de cálcio, óxido de titânio);

(4) Pintar, pintar, tingir, alta aderência, alto desempenho;

(5) Produtos químicos diários, cosméticos, pasta de dente.

2. Biomedicina:

(1) Injeções de submícron e nano;

(2) Refinar drogas para melhorar a taxa de absorção (cálcio superfino);

(3) Produtos de saúde refinados para melhorar a taxa de absorção;

3. Indústria de processamento profundo de alimentos:

(1) Fibra alimentar, farelo de trigo, farelo de aveia, farelo de milho, resíduo de gérmen de milho, farelo de feijão, farelo de arroz, resíduo de beterraba sacarina, bagaço;

(2) Alimentos suplementados com cálcio, ossos de animais, cascas, peles, etc. são todos cálcio orgânico, que é mais fácil de ser absorvido e utilizado pelo corpo humano do que o cálcio inorgânico;

(3) Processamento de refrigerantes, o uso de tecnologia de micro-pulverização de fluxo de ar para desenvolver refrigerantes, como chá em pó, bebidas sólidas de feijão, pó de osso ultrafino para preparar bebidas ricas em cálcio, pó de feijão mungo instantâneo, etc.

O desenvolvimento de moinhos a jato melhorou muito a capacidade de moagem da indústria. Com o desenvolvimento de moinhos de jatos e a pesquisa e desenvolvimento de moinhos de jatos ultrafinos, mais e mais empresas se livraram da mão de obra pesada e se tornaram mais eficientes e precisas.

Fatores que afetam os parâmetros de desempenho do moinho a jato

Os fatores que afetam o desempenho do moinho de jato incluem parâmetros estruturais e parâmetros de processo. Os parâmetros estruturais referem-se aos vários parâmetros da própria máquina, incluindo a estrutura do bico e a seleção do equipamento de classificação. Os parâmetros do processo referem-se aos vários parâmetros que afetam o desempenho do processo do equipamento devido às operações de produção, incluindo o controle do tamanho da alimentação, o controle da taxa de alimentação, a seleção do fluido de trabalho de alta pressão e a limitação do tamanho das partículas .

Os detalhes são os seguintes:

1. Controle de tamanho de partícula de alimentação

A maioria dos moinhos de jato tem um certo limite superior no tamanho das partículas de alimentação. Tome como exemplo o moinho a jato de leito fluidizado. Depois que o material entra na câmara de britagem, ele pode ser totalmente acelerado antes de colidir e triturar com outras partículas. É difícil para as partículas grandes acelerarem completamente após entrarem na câmara de britagem, o que fará com que fiquem na máquina por muito tempo, resultando em um consumo excessivo de energia. Portanto, na produção em grande escala de pós ultrafinos, a pré-moagem de matérias-primas com partículas muito grandes é uma forma eficaz de economizar energia e reduzir o consumo.

2. Meio de trabalho

Atualmente, o meio de trabalho do moinho de jato é principalmente ar comprimido, vapor superaquecido, gás inerte, etc. A escolha do fluido de trabalho tem uma certa influência no efeito de moagem e na economia. O vapor superaquecido é superior ao ar em termos de fluidez e taxa de fluxo crítica, e uma taxa de fluxo mais alta e campo de fluxo uniforme podem ser obtidos. No entanto, para usar o vapor superaquecido como fluido de trabalho, deve-se garantir que ele ainda esteja em um estado superaquecido antes de entrar no dispositivo de moagem do produto, caso contrário, fará com que o material se condense.

3. Velocidade de alimentação

A taxa de alimentação é um parâmetro importante que reflete a capacidade de produção dos moinhos de jato. No processo de moagem, escolher a melhor proporção entre a taxa de fluxo de entrada de ar e a taxa de alimentação é a chave para melhorar a eficiência da moagem. Em circunstâncias normais, sob uma determinada condição de fluxo de ar de admissão, a taxa de alimentação é diretamente proporcional ao tamanho da partícula do produto. No entanto, se a velocidade de alimentação for muito rápida, aumentará a densidade das partículas na zona de esmagamento e interferirá umas nas outras, o que não é propício para a aceleração das partículas e é difícil alcançar colisões suficientes e eficazes entre as partículas, o que afeta a eficiência de britagem; a velocidade de alimentação é muito lenta e as partículas permanecem na zona de esmagamento por tempo estendido, isso irá reduzir a densidade das partículas e reduzir a taxa de colisão, resultando em uma diminuição na capacidade de produção e um aumento no consumo de energia por unidade de saída.

4. Limite de granularidade

Durante o processo de moagem do moinho de jato, conforme o tamanho das partículas do material diminui, a uniformidade do cristal e a resistência do material aumentam. Após atingir um determinado nível, o tamanho de partícula do material não diminui mais ou diminui muito lentamente, ou seja, o limite de moagem do material é atingido. Nesse momento, a área de superfície específica do material aumenta, a atividade de superfície das partículas aumenta e a aglomeração e trituração entre as partículas estão em um estado de equilíbrio dinâmico. Mesmo se o tempo de moagem for prolongado, é difícil reduzir ainda mais o tamanho das partículas do material.

Características do equipamento de moagem ultrafina

Depois que o material se torna mais fino, muitas novas propriedades aparecerão. Pigmentos, medicamentos, catalisadores, cerâmicas finas, abrasivos, materiais magnéticos, lubrificantes sólidos, pós metálicos e muitos outros aspectos requerem pós ultrafinos. O pó ultrafino requer tamanho de partícula extremamente fino, distribuição de tamanho de partícula uniforme e alta pureza do produto, por isso é muito importante selecionar o equipamento de moagem ultrafino apropriado.

Moinho a jato

Princípio de moagem: impacto, colisão Tamanho de alimentação: <2 mm Tamanho do produto d97 / μm: 3 ~ 45

vantagem:

- O processo de produção é contínuo, a capacidade de produção é grande e o grau de automação é alto;

- Os produtos processados por ela têm tamanho de partícula pequeno e distribuição de tamanho de partícula estreita;

- Alta pureza, especialmente indicado para triturar medicamentos e outros materiais que não podem ser contaminados;

- As partículas têm alta atividade e boa dispersibilidade.

deficiência: há uma zona cega no interior, o que causará o fenômeno de falha de esmagamento; existem certos requisitos para o limite superior do tamanho da alimentação e é difícil esmagar os materiais densos, fibrosos e em flocos.

Moinho de vibração

Princípio de moagem: atrito, colisão, cisalhamento Tamanho de alimentação: <5 mm Tamanho do produto d97 / um: 3 ~ 74

vantagem: estrutura compacta, tamanho pequeno, peso leve, baixo consumo de energia, alto rendimento, tamanho de partícula de moagem concentrada, processo simplificado, operação simples, manutenção conveniente e fácil substituição da mídia de revestimento

deficiência: distorção, força fraca; o rolamento está muito desgastado e pode ser facilmente danificado.

Moinho de agitação

Princípio de moagem: fricção, colisão, cisalhamento Tamanho de alimentação: <1 mm Tamanho do produto d97 / μm: 2 ~ 45

vantagem: pegada pequena, distribuição de tamanho de partícula uniforme, produto ultrafino, baixo ruído, alta eficiência, economia de energia, baixa poluição e operação simples.

deficiência: devido à densidade desigual de entrada de energia e à aglomeração secundária do pó, ele ainda está basicamente moendo pó de mícron; devido à operação de alta velocidade do agitador, é inevitável produzir problemas de desgaste e transferência de calor, portanto, este tipo de equipamento não é adequado para moer materiais de alta Dureza e materiais sensíveis ao calor.

Moinho colóide

Princípio de moagem: fricção, cisalhamento Tamanho de alimentação: <0,2 mm Tamanho do produto d97 / μm: ≤20

vantagem:

- Estrutura simples, manutenção conveniente do equipamento;

- É adequado para materiais com maior viscosidade e partículas maiores.

deficiência: A taxa de fluxo de material não é constante. Para materiais com viscosidades diferentes, a taxa de fluxo varia muito; devido ao atrito em alta velocidade entre o estator do rotor e o material, é fácil gerar maior calor e desnaturar o material processado; a superfície é mais fácil de usar e, após o desgaste, o efeito de refinamento será significativamente reduzido.

Moinho de impacto mecânico de alta velocidade

Princípio de moagem: impacto, impacto, cisalhamento Tamanho de alimentação: <10mm Tamanho do produto d97 / μm: 8 ~ 45

vantagem:

- Estrutura simples e fácil operação;

- Pegada pequena e alta eficiência de moagem;

- Baixo custo operacional do equipamento;

- É mais adequado para o processamento profundo de produtos minerais não metálicos de médio e baixo valor agregado com dureza média abaixo de 1000 mesh.

lacuna: Como a operação em alta velocidade da máquina causará problemas de desgaste, ela não é adequada para triturar materiais com alta dureza; materiais duros têm uma grande capacidade de absorção de energia de impacto e não são fáceis de quebrar, portanto, materiais com tenacidade muito alta não devem ser triturados por este tipo de moinho; além disso, existe um problema de geração de calor e devem ser tomadas medidas adequadas para esmagar as substâncias sensíveis ao calor.

Moinho de rolos de alta pressão

Princípio de moagem: extrusão, fricção Tamanho de alimentação: <30mm Tamanho do produto d97 / μm: 10 ~ 45

vantagem: O consumo de energia de britagem da unidade é baixo, o consumo de aço da unidade é baixo, a capacidade de processamento da unidade é grande e o produto triturado tem um tamanho de partícula uniforme. Pegada pequena e alta taxa de operação do equipamento.

deficiência: Haverá efeitos de borda, vibração e entupimento, desgaste do rolo de compressão, etc.

Moinho de jato de água de alta pressão

Princípio de moagem: extrusão, fricção Tamanho de alimentação: <0,5 mm Tamanho do produto d97 / μm: ≤45

Vantagem: Possui forte dissociação, alta eficiência, economia de energia e baixa poluição ambiental, e pode melhorar significativamente o ambiente de trabalho.

deficiência: A tecnologia de pulverização por jato de água de alta pressão ainda está em sua infância, e o escopo principal de aplicação é apenas alguns materiais abaixo da dureza média, e a finura após a pulverização precisa ser melhorada. Ao mesmo tempo, o equipamento de pulverização por jato de água de alta pressão não possui produtos competitivos.

lixadeira

Princípio de moagem: fricção, colisão, cisalhamento Tamanho de alimentação: <0,2 mm Tamanho do produto d97 / μm: ≤20

Vantagem: Alta eficiência de produção, forte continuidade, baixo custo e alta finura do produto.

deficiência: não é adequado para materiais de alta viscosidade e requer pré-mistura.

Moinho de bolas rotativo

Princípio de moagem: fricção, impacto Tamanho de alimentação: <5 mm Tamanho do produto d97 / μm: 5 ~ 74

vantagem: é adequado para uma variedade de materiais, pode ser produzido continuamente por um longo tempo, tem uma grande capacidade de produção, pode atender às necessidades de produção em grande escala, é fácil de ajustar a finura do produto e a manutenção e gestão são simples e fáceis de realizar. Tem um bom dispositivo de vedação para evitar que a poeira voe.

deficiência: a eficiência do trabalho é baixa, o corpo é pesado, a configuração é cara e o custo de produção é alto.

Ciclone ou auto-moagem de fluxo de ciclone

Princípio de moagem: impacto, colisão, cisalhamento, fricção Tamanho de alimentação: <40mm Tamanho do produto d97 / μm: 10 ~ 45

vantagem: Baixo consumo de energia, menos equipamento auxiliar, produção fácil de realizar; automação, a granularidade do produto é relativamente estável.

deficiência: o revestimento se desgasta rapidamente e é difícil de substituir, e os minérios duros não são fáceis de manusear.

Máquina de moer e descascar

Princípio de esmagamento: atrito, colisão, cisalhamento Tamanho de alimentação: <0,2 mm Tamanho do produto d97 / μm: ≤20

vantagem: alta produção, alta eficiência de decapagem, tamanho fino do produto, produção contínua e pequeno espaço.

Homogeneizador de alta pressão

Princípio de britagem: efeito de cavitação, vazamento e cisalhamento Tamanho da partícula de alimentação: <0,03 mm Tamanho da partícula do produto d97 / μm: 1 ~ 10

vantagem: pegada pequena, alta eficiência, grande energia, tempo de resposta rápido, baixo custo operacional

Fonte do artigo: China Powder Network

[Moinho de bolas + classificador de ar] Esta configuração é muito econômica

Atualmente, devido ao aumento do preço das matérias-primas e à queda do preço dos produtos acabados, o primeiro elemento que muitos fabricantes não-mineradores consideram antes da produção é o controle de custos. Entre os muitos esquemas de moagem, a configuração do "Moinho de bolas + Classificador de ar" é muito econômica, por isso é amplamente elogiada. Deixe-me apresentar as razões específicas. A análise das vantagens dessa combinação pode ser dividida em três partes: "secagem, moagem de bolas e classificação".

1. Secagem

A secagem pode ser facilmente esquecida na introdução da linha de produção, mas também é muito importante. Isso ocorre porque o minério bruto contém 10-15% de umidade. Se não for seco antes do processo de moagem, o material moído facilmente se aglomerará e afetará a produção subsequente.

Em termos de correspondência, geralmente é usado um secador de três cilindros. Uma vez que a placa de aço de metal conduz calor mais rápido do que o material que está sendo seco, a placa de aço e a placa de levantamento do corpo do cilindro são aquecidas primeiro e, em seguida, o calor é transferido para o material por condução e radiação. A temperatura sobe após ser aquecida, e o vapor d'água é separado do material e lançado na atmosfera junto com a fumaça e a poeira, após passar pelo equipamento de despoeiramento. A fim de obter um melhor efeito de secagem, ele também será combinado com uma escala de controle de velocidade de dosagem para atingir o objetivo de alimentação uniforme e melhorar a eficiência de secagem.

2. Moinho de bolas

Os moinhos de bolas são atualmente uma das retificadoras mais utilizadas. Devido à sua excelente produção e boa capacidade de moagem, eles são bastante populares no campo não-mineração. Porém, para ser "econômico", ainda há muito conhecimento no moinho de bolas. Por exemplo, uma proporção razoável de meio de trituração - conforme a trituração avança, a distribuição do tamanho das partículas continua a diminuir e a força de trituração necessária para a trituração das partículas também muda. Quando o tamanho da partícula atinge uma certa faixa de finura, o método de trituração é descartado. A britagem de impacto principal muda gradualmente para a britagem de moagem principal. Portanto, a fim de fazer a bola do meio de moagem no moinho de bolas atender aos requisitos de impacto e moagem, é necessário realizar a "classificação" e usar uma bola do meio de moagem maior com uma bola do meio de moagem menor para obter um melhor efeito de moagem . .

Melhorar a eficiência dos materiais de moagem de mídia é equivalente a economizar energia. No entanto, a proporção específica de meios de moagem deve ser determinada de acordo com as condições reais de produção. De modo geral, o moinho de bolas é totalmente capaz de moer materiais de malha 325-2000.

3. Classificação

No processo de moagem, muitas vezes apenas parte do pó atende aos requisitos de tamanho de partícula. Se os produtos que atenderam aos requisitos não forem separados a tempo, haverá desperdício de energia e trituração excessiva de alguns produtos. Além disso, depois que as partículas são refinadas em um certo grau, ocorre o fenômeno de moagem e aglomeração, e mesmo a aglomeração das partículas torna-se maior e o processo de moagem é deteriorado. Por esse motivo, os produtos devem ser classificados durante a preparação de pós ultrafinos para melhorar a eficiência da moagem e reduzir o consumo de energia.

O classificador de ar tem as vantagens de baixo custo, operação conveniente e fácil, e pode ser combinado com vários equipamentos de moagem mecânica para formar uma linha de produção de processamento de micro pó. Para aprimorar o desempenho do classificador, os vários componentes do classificador também podem ser otimizados.

Com base no acima exposto, por meio de correspondência e otimização razoáveis, a "Linha de produção de moinho de bolas + classificador de ar" pode alcançar baixo investimento, baixo consumo de energia da unidade, alto teor de pó fino no produto acabado e operação estável do equipamento, ajudando efetivamente os clientes a economizar investimento E os custos operacionais, aumentam os lucros do produto, são chamados de produtos de "alto custo-benefício" no campo não-mineração.

Quais são as vantagens de usar moinhos a jato?

Como as vantagens poderosas dos moinhos a jato superam as deficiências das máquinas de moagem tradicionais, os moinhos a jato são usados cada vez mais amplamente. Quais são as vantagens dos moinhos a jato? Vamos dar uma olhada juntos.

1. O tamanho das partículas de moagem é pequeno e a distribuição é uniforme. Porque a distribuição de força no material do moinho de jato é bastante uniforme. O moedor ultrafino é um dispositivo que usa separação de ar, moagem de alta pressão, cisalhamento e outras tecnologias para obter moagem ultrafina de materiais secos. É composto por câmara de britagem cilíndrica, rebolo, trilho de retificação, ventilador, sistema de coleta de material, etc. pó com distribuição de tamanho de partícula uniforme. Ao mesmo tempo, a área de superfície específica do micropó é grandemente aumentada e a capacidade de adsorção e solubilidade também aumentam correspondentemente. Economize matérias-primas e melhore a utilização: após a moagem ultrafina, o pó ultrafino de nível ultra nano pode ser usado diretamente para a produção de preparação, enquanto os produtos de moagem convencionais ainda precisam de alguns links intermediários para atender aos requisitos de uso direto e produção, o que pode causar desperdício de matéria-prima. Portanto, este processo é particularmente adequado para a moagem de matérias-primas raras.

2. Reduzir a poluição e ser mais ecologicamente correto: a moagem ultrafina é realizada em sistema fechado, o que não só evita a poluição do meio ambiente por micro-pó, mas também evita que o produto seja poluído por poeira no ar . Portanto, o moinho de jato é aplicado a produtos alimentícios e de saúde para controlar com eficácia a gravidade específica de microorganismos e poeira. O moinho ultrafino tem alta velocidade e pode ser pulverizado em baixas temperaturas. A tecnologia de moagem ultrafina usa pulverização a jato supersônico, moagem a frio e outros métodos, que são completamente diferentes dos métodos anteriores de pulverização mecânica pura. Os materiais triturados movem-se para a área de classificação com a corrente ascendente sob a ação da sucção do ventilador. Sob a forte força centrífuga gerada pela turbina de classificação rotativa de alta velocidade, os materiais grosseiros e finos são separados e as partículas finas que atendem aos requisitos de tamanho de partícula entram no separador de ciclone e a remoção de poeira através da roda de classificação. As partículas grossas são jogadas na área de trituração e continuam a ser trituradas.

3. Durante o processo de moagem, não haverá fenômeno de superaquecimento local, podendo até ser pulverizado em baixa temperatura. A velocidade é rápida e pode ser concluída em um instante. Portanto, os ingredientes biologicamente ativos no pó podem ser retidos ao máximo, produzindo assim os produtos de alta qualidade exigidos.

Sistema de proteção de circulação de nitrogênio para eliminar riscos potenciais de segurança

Moinho a jato blindado com nitrogênio é baseado em um moinho a jato de leito fluidizado, usando nitrogênio ou dióxido de carbono como meio de trituração, consistindo em um sistema de compressão de nitrogênio, um sistema de filtração de nitrogênio, um sistema de trituração, um sistema de classificação, um sistema de coleta, uma alimentação / sistema de descarga, sistema de suplemento de teste de pureza de nitrogênio, sistema de geração de nitrogênio e sistema de controle elétrico.

Toda a linha de produção do equipamento triturador de fluxo de ar com proteção de nitrogênio adota uma operação de pressão negativa totalmente fechada e não haverá poeira e poluição de poeira no local de produção. Usando o controle de programação PLC, as medidas de segurança são multifacetadas e funcionam em paralelo, e apenas uma das medidas é eficaz para prevenir potenciais riscos à segurança.

O sistema pode processar uma variedade de materiais com forte resistência ao desgaste e baixo desgaste. Após a proteção interna do equipamento, o produto não apresenta poluição por ferro. A tecnologia de campo de fluxo hierárquico pode obter a melhor eficiência de moagem e distribuição de tamanho de partícula estrita, e o tamanho de partícula de moagem pode ser ajustado arbitrariamente entre 3-74 mícrons.

Recursos:

- O escopo de aplicação é amplo. De acordo com as características do pó inflamável, explosivo e oxidável, o gás inerte adequado pode ser selecionado como gás de proteção.

- A pureza do gás inerte pode ser controlada de acordo com os requisitos do processo e as características do produto.

- O gás inerte é reciclado, com baixa perda e baixo custo.

- Campo de fluxo de resfriamento razoável, temperatura do ar do sistema mais baixa, especialmente adequado para o processamento de materiais de baixo ponto de fusão sensíveis ao calor.

- O uso da nova tecnologia de vedação de gás da face final garante uma distribuição uniforme do tamanho das partículas e melhora a precisão da classificação.

- Otimize a estrutura do equipamento e melhore o desempenho do equipamento, que pode efetivamente dispersar e separar o pó ultrafino aglomerado e o polímero.

- Estrutura do impulsor de graduação otimizada, campo de fluxo uniforme, estável e completo, baixa perda de pressão do impulsor e classificação precisa dos materiais.

- Operação totalmente selada, remoção automática de poeira por pulso, filtragem de material de filtro de alta precisão, alta eficiência de coleta.

- O moinho a jato protegido com nitrogênio também pode ser usado para dispersar aglomerados de pó metálico, como pó de ferro, pó de cobalto, pó de titânio, pó de liga, etc., para garantir a estabilidade das propriedades da matéria-prima durante a quebra.

[Pó em vida] Carbonato de cálcio ao nosso redor

O carbonato de cálcio, CaCO₃, é um composto inorgânico, também conhecido como calcário, mármore, etc. O carbonato de cálcio é neutro, basicamente insolúvel em água, mas solúvel em ácido clorídrico. É uma das substâncias comuns da Terra. Ela existe em aragonita, calcita, giz, calcário, mármore e outras rochas. É também o principal componente dos ossos ou conchas de animais. O carbonato de cálcio é um importante material de construção com uma ampla gama de utilizações industriais. É amplamente utilizado na fabricação de papel, metalurgia, vidro, fabricação de álcalis, borracha, medicina, pigmentos, produtos químicos orgânicos e outros setores.

Borracha

O carbonato de cálcio é um dos primeiros e maiores enchimentos usados na indústria da borracha. O carbonato de cálcio é envasado em uma grande quantidade de produtos de borracha, o que pode não apenas aumentar o volume dos produtos, mas também economizar borracha natural ou borracha sintética cara para atingir o objetivo de redução de custos. O carbonato de cálcio ultrafino nanométrico tem as características de ultrafino e ultrapuro. A forma do cristal e o tamanho das partículas são efetivamente controlados durante o processo de produção e a superfície é modificada. Portanto, possui uma estrutura tridimensional na borracha e possui uma boa dispersão. Pode melhorar o efeito de reforço do material.

Fabricação de papel

O carbonato de cálcio é usado principalmente como enchimento de papel na fabricação de papel. Adicionar uma grande quantidade de carbonato de cálcio ao papel pode garantir uma certa resistência e alvura do papel e, ao mesmo tempo, reduzir o custo. O uso em grande escala de carbonato de cálcio na indústria de papel é baseado no fato de que a indústria internacional de papel mudou de processos de fabricação de papel ácido para alcalino ou neutro, de modo que uma grande quantidade de carbonato de cálcio barato pode ser usada em vez de talco e argila chinesa.

O carbonato de cálcio como enchimento para a fabricação de papel tem as seguintes vantagens: ① alta brancura; ② massa; ③ durabilidade; ④ respirabilidade; ⑤pode ser usado como suplemento de dióxido de titânio; ⑥baixa abrasividade; ⑦ melhorar a suavidade; ⑧melhorando o desempenho de absorção de tinta ⑨Baixa absorção de raios ultravioleta; ⑩Pode controlar a combustibilidade.

Tinta e Tinta

Na indústria de tintas, o carbonato de cálcio modificado com ácido esteárico é usado. A tinta formulada tem boa viscosidade, bom desempenho de impressão e alta estabilidade. As partículas finas são facilmente compatíveis com outras matérias-primas, então o produto impresso é liso. Os pontos são completos, o poder de cobertura é forte e o brilho é alto. Como enchimento, o cálcio pesado pode melhorar o brilho e o brilho da tinta.

O carbonato de cálcio pode ser usado como um pigmento branco em revestimentos para atuar como um esqueleto. O carbonato de cálcio pode ser usado como pigmento extensor na indústria de revestimentos. Como o carbonato de cálcio é branco, relativamente látex na tinta, o preço do solvente é mais barato e as partículas são finas e pode ser disperso uniformemente na tinta, por isso é uma grande quantidade de pigmento extensor usado. Devido à melhoria da consciência de proteção ambiental, um grande número de tintas à base de água tem sido usado em revestimentos arquitetônicos. Como o carbonato de cálcio é branco, hidrofílico e barato, ele tem uma ampla gama de possibilidades de aplicação.

Plástico

O carbonato de cálcio é amplamente utilizado no enchimento de cloreto de polivinila (PVC), polietileno (PE), polipropileno (PP), copolímero de acrilonitrila butadieno-estireno (ABS) e outras resinas. Adicionar carbonato de cálcio tem um certo efeito na melhoria de certas propriedades dos produtos plásticos para expandir sua faixa de aplicação. No processamento de plástico, eles podem reduzir o encolhimento da resina, melhorar a reologia, controlar a viscosidade e também podem melhorar a estabilidade dimensional dos produtos plásticos e melhorar os plásticos. A dureza e a rigidez dos produtos podem melhorar o desempenho de processamento dos plásticos, melhorar a resistência ao calor dos produtos plásticos, melhorar o astigmatismo dos plásticos e reduzir o custo dos produtos plásticos.

Cosmético

Adicionar carbonato de cálcio nanométrico aos cosméticos pode tornar os produtos delicados e suaves e melhorar o desempenho e a qualidade dos produtos. É usado como aditivo para fazer o pó fixador de maquiagem, que pode eliminar o brilho da base, proteger a aderência da pele, tem absorção moderada de óleo e efeito antitranspiração. Também pode ser usado como um pó liso, não irrita a pele, tem uma cor uniforme e tem um certo poder de cobertura. A tendência atual de desenvolvimento de cosméticos no país e no exterior é curativa, funcional e natural. O carbonato de cálcio nanométrico atende aos padrões alimentícios e farmacêuticos. Ele atende aos requisitos especiais de cosméticos e deve ser totalmente utilizado em mais e mais cosméticos de alta qualidade.

Comida

Como aditivo alimentar, o carbonato de cálcio deve ser adicionado em uma pequena quantidade, geralmente não mais do que 2%, para garantir a ingestão do cálcio necessário para o corpo humano. Em alguns alimentos (como goma de mascar e chocolate), o carbonato de cálcio é usado como fortificante, o que não só reduz custos, mas também serve como material de matriz.

Construção e Decoração

O carbonato de cálcio desempenha um papel importante no concreto na indústria da construção. Ele pode não apenas reduzir os custos de produção, mas também aumentar a tenacidade e a resistência do produto.

O carbonato de cálcio é usado principalmente no processo de produção de tetos à prova de fogo, o que pode melhorar a brancura, o brilho e o desempenho à prova de fogo do produto.

O carbonato de cálcio puro e sem impurezas é usado na indústria de ladrilhos para aumentar a brancura e a resistência à tração do produto, melhorar a tenacidade do produto e reduzir o custo de produção.

Membrana respirável

O material de carbonato de cálcio pode ser adicionado à membrana respirável como um material respirável. É um dos componentes importantes na produção e processamento do material de membrana respirável. O portador é formado pela adição de uma certa proporção de carbonato de cálcio e sendo alongado, de modo que o filme respirável tenha uma distribuição única de alta densidade e numerosos microporos interconectados com estruturas especiais.

No campo de minerais não metálicos, como carbonato de cálcio, a ALPA fornecerá a você mais opções, incluindo tecnologia de classificação de moinho de bolas, tecnologia de moinho a vapor, tecnologia de moinho a jato e outros métodos diferentes para processamento de minerais não metálicos, que podem ser direcionados a múltiplo Uma variedade de minerais não metálicos de diferentes materiais são processados. E pode atingir a maior taxa de cobertura com o mínimo de modificador por meio da tecnologia de modificação de superfície. No campo das aplicações de carbonato de cálcio de ponta, a ALPA ocupa 70% do mercado.

O processo de classificação do moinho de bolas pode realizar uma produção em larga escala e de baixo custo. Tomando o carbonato de cálcio como exemplo, a produção anual de uma única linha de produção de produtos D97: μm pode chegar a 100.000 toneladas, e o consumo de energia por tonelada de produto é 150 kWh. A tecnologia de modificação de superfície atende à aplicação de minerais na indústria de borracha e plástico, como processo de modificação contínua de três rolos, processo de modificação contínua de moinho de corrente parasita, processo de modificação contínua de moinho de pinos, processo de modificação intermitente de agitador alto, etc., que podem ser usados de acordo com diferentes materiais Diferentes processos de modificação e modificadores alcançam a maior taxa de cobertura com o mínimo de modificadores. A quantidade adicionada de modificador é de cerca de 0,8 ~ 1,2% e a taxa de revestimento pode chegar a cerca de 98%.

Comprometida com a proteção ambiental verde, a ALPA mantém o código de carbono duplo

Com o desenvolvimento contínuo da economia e da sociedade, as questões de proteção ambiental têm gradualmente vindo à vista das pessoas. Montanhas verdes e montanhas verdes são montanhas douradas e montanhas prateadas. No Debate Geral da 15ª Assembleia Geral das Nações Unidas, a Cúpula da Biodiversidade das Nações Unidas, a Décima Segunda Reunião de Líderes do BRICS, a Cúpula da Ambição do Clima e a Conferência Central de Trabalho Econômico de 2020, o presidente Xi Jinping O secretário afirmou repetidamente que as emissões de dióxido de carbono da China se esforçará para atingir o pico antes de 2030 e se esforçará para alcançar a neutralidade de carbono até 2060. "Pico de carbono" e "neutro em carbono" também se tornaram um vocabulário novo e calorosamente discutido pela mídia e pelas pessoas.

"Pico de carbono" refere-se ao compromisso do meu país de que as emissões de dióxido de carbono não aumentarão mais antes de 2030 e diminuirão gradualmente após atingir o pico.

"Neutralidade de carbono" refere-se ao cálculo da quantidade total de emissões de gases de efeito estufa produzidas direta ou indiretamente por empresas, grupos ou indivíduos dentro de um determinado período de tempo e, em seguida, por meio de florestamento de plantas, conservação de energia e redução de emissões, etc., para compensar suas próprias emissões de dióxido de carbono, para alcançar a "emissão zero" de dióxido de carbono.

Nos últimos anos, meu país tem participado ativamente da redução das emissões de carbono na comunidade internacional, em conformidade com a tendência global de desenvolvimento verde e de baixo carbono, e implantado ativamente a neutralidade de carbono, que já satisfaz as condições para alcançar a neutralidade de carbono.

Atendendo ao apelo do país e realizando um desenvolvimento saudável e sustentável, a ALPA está em ação!

-

Em termos de materiais de bateria

ALPA fornece britagem e classificação de materiais catódicos, britagem e modelagem de materiais anódicos, britagem e classificação de materiais de fluido de bateria, integração de sistema, incluindo design integrado de alimentação livre de poeira, separação magnética e outros processos de pó. O revestimento do equipamento pode ser selecionado a partir de materiais cerâmicos como alumina, zircônia, carboneto de silício, nitreto de silício, etc. de acordo com a necessidade dos produtos de bateria, o que minimiza a entrada de impurezas e garante a pureza do produto. Além disso, o sistema adota proteção de gás inerte de circuito fechado, o conteúdo de ar é sempre mantido baixo e a entrada de água é reduzida ao máximo. A linha de produção de pulverização a jato da série MQW segue o conceito de proteção ambiental, adota placa sinterizada de plástico para filtrar e remover poeira, e a precisão de filtração pode chegar a 0,1μm. Todo o sistema é fechado para operação, com menos poeira, baixo ruído, processo de produção limpo e baixas emissões.

Fosfato de lítio e ferro e linha de produção de moinho a jato ternário de cristal único

-

Em termos de dessulfuração ambiental

ALPA apresenta a tecnologia de moagem avançada de dessulfurizador de bicarbonato de sódio europeu. O pulverizador especial autodesenvolvido de bicarbonato de sódio (bicarbonato de sódio) pode remover efetivamente 95% de SO₂ e 99% de HCL nos gases de exaustão. Tem alta eficiência e baixo custo, e é amplamente usado na incineração de resíduos municipais, incineração de resíduos perigosos e incineração de lamas, e ajuda empresas de esgoto, como fábricas de cimento, fábricas de vidro e fornos de coque de usinas siderúrgicas a atingir os padrões de descarga. O sistema de britagem do britador especial de bicarbonato de sódio é hermético, com menos poeira e baixo ruído, garantindo um processo de produção limpo e ecologicamente correto. Ela ajudou grandes empresas químicas em Pequim, Henan, Shanxi e outros lugares a resolver o problema da poluição por vulcanização em suas linhas de produção.

Linha de produção de britagem de dessulfurizador

-

Na área de resíduos sólidos de construção

Após pesquisa e exploração contínuas por dezenas de especialistas em pesquisa científica, a ALPA desenvolveu de forma independente um tratamento combinado de escória metalúrgica, escória de aço, produto químico Após o tratamento de resíduos sólidos industriais, como gesso e cinzas de carvão, resultados de pesquisas científicas de alta qualidade e estáveis materiais de construção foram obtidos. Ao mesmo tempo em que elimina o desperdício e protege o meio ambiente, ele também pode extrair o valor potencial dos resíduos sólidos de materiais de construção. O moinho de bolas especial ALPA para escória de aço otimiza a relação de aspecto do moinho de bolas, fornece uma saída mais ideal e taxa de pó fino, evita moagem excessiva e melhora a eficiência da moagem; o tamanho da cavidade de moagem e o tamanho da abertura são otimizados. Projete o tamanho e o material da mídia de moagem de acordo com os requisitos de finura do produto para melhorar a eficiência da moagem; reduzir significativamente o consumo de energia de moagem e economizar energia e custos operacionais.

Linha de produção de processamento de britagem de cinzas volantes

A civilização ecológica e o desenvolvimento verde e saudável não são apenas demandas realistas, mas também demandas do eu interior das pessoas da ALPA. Conservar recursos, proteger o meio ambiente e alcançar um desenvolvimento inovador, coordenado, verde, aberto e compartilhado beneficiará as gerações presentes e futuras. Começando pela tecnologia, começando pela prática e começando pelo valor, a ALPA nunca para.

Aplicação de Talco e Carbonato de Cálcio em Plásticos Degradáveis

Nos últimos anos, as embalagens de plástico da China são cerca de 4 milhões de toneladas, das quais embalagens de plástico descartáveis que são difíceis de reciclar representam cerca de 30%, e o desperdício anual de embalagens de plástico é de cerca de 1,2 milhão de toneladas; o filme plástico tem mais de 400.000 toneladas, devido à sua finura (8μm ou menos), após o uso, quebra-se na lavoura e se mistura com uma grande quantidade de areia, de difícil reciclagem; os artigos descartáveis diários que são difíceis de reciclar e os suprimentos médicos que não são adequados para reciclagem são cerca de 400.000 toneladas.

Nos últimos anos, os plásticos biodegradáveis têm sido os mais populares. De acordo com a fonte das matérias-primas, os plásticos biodegradáveis podem ser divididos em plásticos à base de petróleo e de base biológica. Os plásticos degradáveis à base de petróleo incluem principalmente: polibutileno succinato (PBS), poliadipato / butileno tereftalato (PBAT), ácido poliglicólico (PGA), policaprolactona (PCL), etc. Os plásticos degradáveis de base biológica incluem principalmente: ácido polilático (PLA), amido, celulose, etc.

Levando em consideração fatores como degradabilidade e custo do material, os plásticos biodegradáveis existentes no mercado geralmente escolhem amido, celulose, etc. como cargas. O composto de amido e materiais poliméricos pode ser transformado em materiais degradáveis. Geralmente, o amido ou seus derivados são adicionados como aditivos aos polímeros sintéticos para melhorar a biodegradabilidade dos polímeros sintéticos. Quando o material é degradado, o polímero poroso remanescente devido à degradação do amido está sujeito a outras reações de degradação, como a oxidação. No entanto, amido, celulose e resina têm compatibilidade pobre, resistência à temperatura insuficiente e alto custo, portanto, não são adequados para enchimento em grande escala.

Pós minerais não metálicos, como pó de talco e carbonato de cálcio, baixo preço, ambientalmente correto, matérias-primas suficientes, alta finura, boa brancura, fácil combinação de cores, podem melhorar a estabilidade dimensional, resistência à temperatura, rigidez de produtos plásticos e melhorar plásticos Desempenho de processamento, etc.

Talco

A adição de pó de talco a plásticos biodegradáveis pode aumentar a rigidez, temperatura de distorção térmica, estabilidade dimensional, dureza superficial, etc .; ao mesmo tempo, o pó de talco ultrafino também pode ser usado como um agente de nucleação inorgânico para ácido polilático (PLA), a adição de uma quantidade apropriada de pó de talco superfino pode aumentar a cristalinidade e a taxa de cristalização do ácido polilático e melhorar muito suas propriedades mecânicas .

O talco tem três funções na modificação do ácido polilático:

1. Reduzir custos: O método de preparação do material composto de ácido polilático preenchido com talco fornece uma tecnologia e método de preparação de material composto de ácido polilático resistente ao calor com bela aparência, boa rigidez, ciclo curto de moldagem do produto, peso leve e baixo preço.

2. Melhorar a resistência: o pó de talco natural é misturado por fusão e o material composto é um material completamente biodegradável; tem excelentes propriedades mecânicas e a resistência à tração pode chegar a 50 ~ 70MPa.

3. Melhorar a resistência ao calor: O ácido polilático tem melhor resistência ao calor devido à sua própria cristalização e à promoção da cristalização do talco do agente nucleante.

Carbonato de cálcio

O carbonato de cálcio é preenchido com plásticos biodegradáveis, que podem acelerar a degradação dos plásticos biodegradáveis. Ao mesmo tempo, o carbonato de cálcio pode ser usado diretamente por alguns microrganismos nutrientes inorgânicos como fonte de carbono. Os ácidos orgânicos e as bactérias nitrificantes e os sulfetos produzidos por microrganismos no solo. Tanto o ácido nítrico quanto o ácido sulfúrico produzidos pelas bactérias podem melhorar ainda mais a solubilidade do carbonato de cálcio.

O papel do carbonato de cálcio em plásticos biodegradáveis:

1. Promover degradação: Partículas de carbonato de cálcio aumentam a distância entre as moléculas de resina, reduzem a força das cadeias poliméricas, impedem a reticulação de radicais livres macromoleculares, promovem a cisão da cadeia de radicais livres causada pela fotodegradação e aceleram a biodegradação da degradação dos plásticos.

2. Fácil de decompor: Quando enterrado em um ambiente úmido, o carbonato de cálcio pode se dissolver quimicamente e é usado diretamente por alguns microrganismos nutrientes inorgânicos como fonte de carbono.

3. Reduza a viscosidade e melhore a fluidez: O carbonato de cálcio após o tratamento de superfície aumenta a viscosidade do plástico degradado, melhora a fluidez do material e reduz o consumo de energia.

Os produtos plásticos não degradáveis descartáveis tradicionais têm sido amplamente utilizados na entrega de alimentos, comércio eletrônico e outras indústrias, mas o processamento subsequente é mais complicado, o que limita seu desenvolvimento. Portanto, requisitos mais elevados são apresentados para o desenvolvimento e inovação da produção de plástico biodegradável e tecnologia de processamento. Em pesquisas futuras, de acordo com as necessidades do mercado biodegradável, estudaremos em profundidade a aplicação de pós não metálicos inorgânicos adequados para atingir o objetivo de melhorar a degradabilidade dos plásticos biodegradáveis e contribuir para a realização de uma desenvolvimento sustentável de um meio ambiente amigável.