ความสำคัญของผงต่อเซรามิกขั้นสูง

ความสำคัญของผงต่อเซรามิกขั้นสูงสะท้อนให้เห็นโดยตรงในคำจำกัดความของเซรามิกขั้นสูงของผู้คน

คำจำกัดความทั่วไปของเซรามิกขั้นสูงคือ: การใช้สารประกอบอนินทรีย์เทียมหรือคัดเลือกที่มีความบริสุทธิ์สูง มีความละเอียดเป็นพิเศษ มีองค์ประกอบทางเคมีที่แม่นยำ เทคโนโลยีการผลิตและการประมวลผลที่แม่นยำ และการออกแบบโครงสร้าง และมีกลไก อะคูสติก แสง และความร้อนที่ยอดเยี่ยม คุณสมบัติ. เซรามิกที่มีคุณสมบัติทางไฟฟ้า ชีวภาพ และอื่นๆ ได้แก่ออกไซด์หรือไม่ใช่ออกไซด์ที่ประกอบด้วยองค์ประกอบที่เป็นโลหะ (Al, Zr, Ca ฯลฯ) และองค์ประกอบที่ไม่ใช่โลหะ (O, C, Si, B ฯลฯ) ประกอบด้วยพันธะไอออนิกและพันธะโควาเลนต์ วัสดุเซรามิกที่เชื่อมติดกัน

ในแง่ขององค์ประกอบทางเคมี โดยทั่วไปจะพิจารณาสองประเด็น: ความบริสุทธิ์สูงและอัตราส่วนที่แม่นยำ

ในเรื่องความบริสุทธิ์สูง บางครั้งการมีอยู่ของสิ่งเจือปนอาจส่งผลกระทบร้ายแรงต่อประสิทธิภาพของผลิตภัณฑ์ ตัวอย่างเช่น สิ่งเจือปน เช่น ซิลิคอน แคลเซียม เหล็ก โซเดียม และโพแทสเซียม มักมีอยู่ในอลูมินาที่มีความบริสุทธิ์สูง การปรากฏตัวของเหล็กเจือปนจะทำให้วัสดุเผาผนึกเป็นสีดำและสีเข้ม สิ่งเจือปนของโซเดียมและโพแทสเซียมจะส่งผลต่อคุณสมบัติทางไฟฟ้าของวัสดุทำให้คุณสมบัติทางไฟฟ้าเสื่อมลง และสิ่งสกปรกอีกสองชนิดที่เหลือจะทำให้เมล็ดของวัสดุเติบโตอย่างผิดปกติในระหว่างกระบวนการเผาผนึก ในแง่ของเซรามิกโปร่งใส ผลกระทบของสิ่งสกปรกจะยิ่งเพิ่มมากขึ้น การมีสิ่งเจือปนในผงเซรามิกจะประกาศ "การตาบอด" ของเซรามิกโปร่งใสโดยตรง เนื่องจากสิ่งสกปรกในระยะที่สองมีความแตกต่างอย่างมากจากคุณสมบัติทางแสงของวัสดุตัวเซรามิก ซึ่งมักทำให้เกิดการกระเจิงและศูนย์การดูดกลืนแสงจะลดการส่องผ่านของแสงของเซรามิกลงอย่างมาก ในเซรามิกไนไตรด์ เช่น ซิลิคอนไนไตรด์และอะลูมิเนียมไนไตรด์ การมีอยู่ของออกซิเจนเจือปนอาจทำให้ค่าการนำความร้อนลดลง

ในแง่ของอัตราส่วน ในสูตรการผลิตเซรามิก โดยส่วนใหญ่แล้วไม่จำเป็นต้องใช้ส่วนประกอบเดี่ยวที่มี "ความบริสุทธิ์สูง" มากนัก แต่มักจะเติมวัสดุเสริมบางอย่าง เช่น สารช่วยในการเผาผนึก ในกรณีนี้ การกำหนดสัดส่วนที่ถูกต้องเป็นข้อกำหนดพื้นฐานที่สุด เนื่องจากองค์ประกอบและปริมาณทางเคมีที่แตกต่างกันจะมีผลกระทบที่สำคัญต่อประสิทธิภาพของผลิตภัณฑ์

องค์ประกอบเฟส

โดยทั่วไป ผงจะต้องมีเฟสทางกายภาพเดียวกันกับผลิตภัณฑ์เซรามิกให้มากที่สุดเท่าที่จะเป็นไปได้ และไม่คาดว่าจะเกิดการเปลี่ยนเฟสในระหว่างกระบวนการเผาผนึก แม้ว่าบางครั้งการเปลี่ยนเฟสสามารถส่งเสริมให้มีความหนาแน่นของเซรามิกได้ แต่ในกรณีส่วนใหญ่ การเปลี่ยนแปลงเฟสนั้นไม่เอื้อต่อการเผาเซรามิก

ขนาดอนุภาคและสัณฐานวิทยา

โดยทั่วไปแล้ว ยิ่งอนุภาคละเอียดมากเท่าไรก็ยิ่งดีเท่านั้น เนื่องจากตามทฤษฎีการเผาผนึกที่มีอยู่ ความเร็วของความหนาแน่นของร่างกายจะแปรผกผันกับขนาดของผง (หรือขนาดของมันต่อกำลังที่แน่นอน) ยิ่งอนุภาคเล็กลงก็ยิ่งเอื้อต่อการเผาผนึกมากขึ้นเท่านั้น ตัวอย่างเช่น เนื่องจากพื้นที่ผิวจำเพาะสูง ผงอะลูมิเนียมไนไตรด์ที่มีขนาดเล็กพิเศษจะเพิ่มแรงผลักดันในการเผาผนึกในระหว่างกระบวนการเผาผนึกและเร่งกระบวนการเผาผนึก

ความลื่นไหลที่ดีขึ้นของผงเซรามิกที่มีรูปร่างสม่ำเสมอจะส่งผลดีต่อการขึ้นรูปและการเผาผนึกในภายหลัง กระบวนการทำเป็นเม็ดคือการปล่อยให้ผงก่อตัวเป็นรูปร่างทรงกลมภายใต้การกระทำของสารยึดเกาะ ซึ่งยังแสดงให้เห็นทางอ้อมด้วยว่าผงเซรามิกทรงกลมมีบทบาทสำคัญในการปรับปรุงความหนาแน่นของเซรามิกในระหว่างกระบวนการขึ้นรูปและการเผาผนึก

ความสม่ำเสมอ

ความสม่ำเสมอของผงถูกมองข้ามได้ง่าย แต่ในความเป็นจริงแล้ว ความสำคัญของมันมีความสำคัญมากกว่าแง่มุมก่อนหน้านี้ กล่าวอีกนัยหนึ่ง ประสิทธิภาพของด้านก่อนหน้านี้มีความสำคัญมากในการดูความสม่ำเสมอ

เช่นเดียวกับขนาดอนุภาค ขนาดอนุภาคละเอียดเป็นสิ่งสำคัญ แต่หากขนาดอนุภาคโดยเฉลี่ยนั้นละเอียดเท่านั้น และการกระจายตัวไม่สม่ำเสมอหรือกว้างมาก จะส่งผลเสียอย่างยิ่งต่อการเผาเซรามิก เนื่องจากอนุภาคที่มีขนาดต่างกันมีความเร็วการเผาผนึกต่างกัน พื้นที่ที่มีอนุภาคหยาบกว่าจึงไม่น่าจะมีความหนาแน่น ในเวลาเดียวกัน อนุภาคหยาบอาจกลายเป็นนิวเคลียสสำหรับการเจริญเติบโตของเมล็ดพืชที่ผิดปกติ สุดท้ายนี้ เซรามิกไม่เพียงแต่ต้องมีความหนาแน่นที่อุณหภูมิสูงขึ้นเท่านั้น แต่ยังมีโครงสร้างจุลภาคที่ไม่สม่ำเสมอ ซึ่งส่งผลกระทบร้ายแรงต่อประสิทธิภาพการทำงาน

ความยากในกระบวนการของเซรามิกใส

เนื่องจากเซรามิกโปร่งใสเป็นวัสดุไฮเทค จึงมีแนวโน้มการใช้งานในวงกว้างในด้านทัศนศาสตร์ อิเล็กทรอนิกส์ การบินและอวกาศ และสาขาอื่นๆ อย่างไรก็ตาม มีความยากลำบากมากมายในกระบวนการเตรียมเซรามิกใส ซึ่งส่วนใหญ่สะท้อนให้เห็นในด้านต่อไปนี้:

1. การถลุงที่อุณหภูมิสูง: การเตรียมเซรามิกโปร่งใสจำเป็นต้องหลอมวัตถุดิบเป็นเฟสแก้วใสที่อุณหภูมิสูง ซึ่งมักจะสูงถึง 1,700°C หรือสูงกว่า ในกระบวนการนี้ จำเป็นต้องควบคุมอุณหภูมิและเวลาในการหลอมละลาย เพื่อหลีกเลี่ยงการเกิดสิ่งเจือปนและการตกผลึก ขณะเดียวกันก็รับประกันความสม่ำเสมอและความโปร่งใสของเฟสแก้ว

2. การกำจัดฟองอากาศ: ในระหว่างขั้นตอนการเตรียมเซรามิกใส การสร้างฟองสบู่เป็นปัญหาที่พบบ่อย ฟองอากาศเหล่านี้อาจทำให้เกิดข้อบกพร่องภายในเซรามิก ซึ่งส่งผลต่อคุณสมบัติทางแสงและความแข็งแรงเชิงกล ในการขจัดฟองอากาศ จำเป็นต้องมีกระบวนการและอุปกรณ์กำจัดก๊าซแบบพิเศษ เช่น การไล่แก๊สด้วยสุญญากาศ การป้องกันก๊าซเฉื่อย ฯลฯ ในกระบวนการเตรียมเซรามิกใส การกำจัดฟองอากาศถือเป็นขั้นตอนสำคัญ

3. ควบคุมองค์ประกอบได้อย่างแม่นยำ: องค์ประกอบของเซรามิกโปร่งใสมีผลกระทบสำคัญต่อคุณสมบัติทางแสงและทางกล ในการเตรียมเซรามิกโปร่งใสคุณภาพสูง อัตราส่วนส่วนผสมและความบริสุทธิ์ของวัตถุดิบจำเป็นต้องได้รับการควบคุมอย่างแม่นยำเพื่อให้แน่ใจว่ายังคงความสม่ำเสมอตลอดกระบวนการเตรียม

4. อุณหภูมิการเผาผนึก: อุณหภูมิการเผาผนึกของเซรามิกโปร่งใสมีความสำคัญอย่างยิ่งต่อความหนาแน่นและคุณสมบัติทางแสง หากอุณหภูมิสูงเกินไป เซรามิกจะตกผลึกหรือก่อให้เกิดสิ่งเจือปนอื่นๆ หากอุณหภูมิต่ำเกินไป การเผาผนึกจะไม่สมบูรณ์หรือความหนาแน่นไม่เพียงพอ

5. ความแม่นยำของมิติ: เซรามิกใสจำเป็นต้องรักษาความแม่นยำของมิติสูงในระหว่างกระบวนการเตรียม เพื่อให้มั่นใจในคุณสมบัติทางแสงและทางกล ซึ่งต้องมีการควบคุมกระบวนการเตรียมที่แม่นยำ เช่น การออกแบบและการประมวลผลแม่พิมพ์ แรงกดในการขึ้นรูป ฯลฯ ในเวลาเดียวกัน อัตราการหดตัวของเซรามิกจะต้องได้รับการควบคุมในระหว่างกระบวนการเผาผนึก เพื่อให้มั่นใจในความแม่นยำด้านมิติของผลิตภัณฑ์ขั้นสุดท้าย

ขนาดอนุภาคของวัตถุดิบ: ขนาดอนุภาคของวัตถุดิบสำหรับเซรามิกโปร่งใสมีผลกระทบโดยตรงต่อความแม่นยำของมิติ หากการกระจายขนาดอนุภาคของวัตถุดิบไม่สม่ำเสมอ ขนาดของผลิตภัณฑ์เซรามิกจะไม่เสถียร ดังนั้นควรเลือกวัตถุดิบที่มีการกระจายขนาดอนุภาคสม่ำเสมอและขนาดอนุภาคที่เหมาะสมในระหว่างการผลิตและคัดกรองอย่างเข้มงวด

กระบวนการขึ้นรูป: กระบวนการขึ้นรูปเป็นส่วนสำคัญที่ส่งผลต่อความแม่นยำของมิติของเซรามิกโปร่งใส วิธีการขึ้นรูปที่แตกต่างกัน (เช่น การหล่อแบบตายตัว การอัดขึ้นรูป การอัดขึ้นรูป ฯลฯ) มีผลกระทบต่อความแม่นยำของมิติที่แตกต่างกัน เมื่อเลือกกระบวนการขึ้นรูป ควรเลือกที่เหมาะสมโดยพิจารณาจากรูปร่างของผลิตภัณฑ์ ข้อกำหนดความแม่นยำของมิติ และขนาดชุดการผลิต

ระบบการยิง: การเผาเป็นส่วนสำคัญของการผลิตเซรามิกโปร่งใส ระบบการยิงที่เหมาะสมมีความสำคัญอย่างยิ่งต่อการปรับปรุงความแม่นยำของมิติของเซรามิกโปร่งใส กราฟอุณหภูมิ เวลาการยิง บรรยากาศการยิง และปัจจัยอื่นๆ จะส่งผลต่อความแม่นยำของมิติของเซรามิกโปร่งใส ในระหว่างการผลิต ควรกำหนดระบบการยิงที่เหมาะสมตามสถานการณ์จริง และควรตรวจสอบกระบวนการยิงแบบเรียลไทม์เพื่อให้แน่ใจว่าการทำงานของระบบการยิงมีความเสถียร

อุปกรณ์และเครื่องมือ: ความแม่นยำของอุปกรณ์และเครื่องมือการผลิตจะส่งผลต่อความแม่นยำด้านมิติของเซรามิกโปร่งใสด้วย ตัวอย่างเช่น ความแม่นยำของแม่พิมพ์ เครื่องมือตัด ฯลฯ ส่งผลโดยตรงต่อขนาดของผลิตภัณฑ์เซรามิก

การตรวจสอบและควบคุมคุณภาพ: เพื่อให้มั่นใจในความแม่นยำของมิติของเซรามิกโปร่งใส ควรสร้างระบบการตรวจสอบและควบคุมคุณภาพที่สมบูรณ์ในระหว่างกระบวนการผลิต

6. อัตราการทำความเย็น: ในระหว่างกระบวนการเตรียมเซรามิกโปร่งใส อัตราการทำความเย็นมีผลกระทบสำคัญต่อโครงสร้างภายใน การระบายความร้อนเร็วเกินไปอาจทำให้เกิดความเครียดภายในหรือรอยแตก ในขณะที่การระบายความร้อนช้าเกินไปอาจทำให้เกิดการตกผลึกหรือสิ่งสกปรกอื่นๆ

มีความยากลำบากมากมายในกระบวนการเตรียมเซรามิกโปร่งใส และจำเป็นต้องพิจารณาแง่มุมต่างๆ เช่น วัตถุดิบ กระบวนการ อุปกรณ์ และสภาพแวดล้อมการเตรียมอย่างครอบคลุม ด้วยนวัตกรรมทางเทคโนโลยีอย่างต่อเนื่องและการสั่งสมประสบการณ์จริงเท่านั้นจึงจะสามารถเตรียมวัสดุเซรามิกโปร่งใสคุณภาพสูงได้

การประยุกต์ใช้นวัตกรรมเซรามิกซิลิคอนคาร์ไบด์และเทคโนโลยีการพิมพ์ 3 มิติ

ส่วนประกอบเซรามิกสำหรับอุปกรณ์เซมิคอนดักเตอร์มีความต้องการสูงในแง่ของความบริสุทธิ์ของวัสดุ ความแม่นยำของขนาด สมบัติทางกล สมบัติทางความร้อน และสมบัติทางไฟฟ้า เซรามิกซิลิคอนคาร์ไบด์เป็นวัสดุประเภทหนึ่งที่ได้รับการพิสูจน์แล้วจากตลาด และมีประสิทธิภาพดีเยี่ยมสำหรับส่วนประกอบอุปกรณ์เซมิคอนดักเตอร์ มีการใช้กันอย่างแพร่หลายในเครื่องมือปรับแต่งเซรามิก (ความแข็ง ความต้านทานการสึกหรอ) เรือคริสตัล (ความบริสุทธิ์ คุณสมบัติทางกลที่อุณหภูมิสูง) และแผ่นเย็น (การนำความร้อน ความแข็งแกร่ง) ) โต๊ะทำงาน (ความแม่นยำของมิติ ความเสถียรในการดำเนินการ) และส่วนประกอบอื่นๆ มีการใช้งานที่สำคัญ

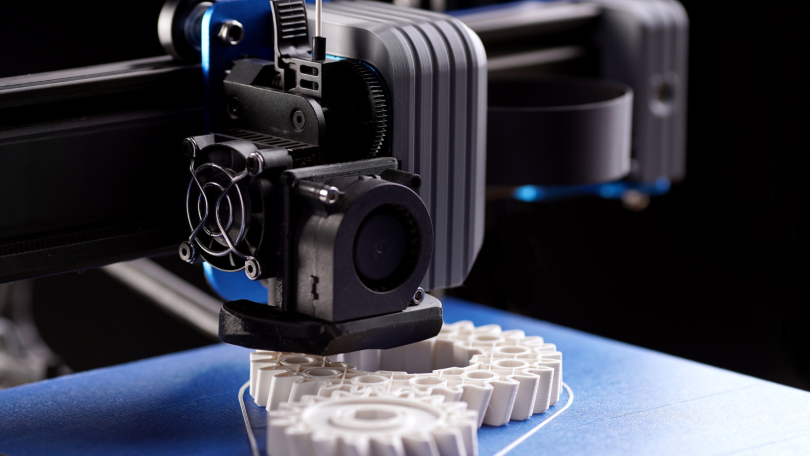

อย่างไรก็ตาม เมื่อเผชิญกับความต้องการของตลาดสำหรับขนาดใหญ่ โครงสร้างที่ซับซ้อน วงจรการผลิตสั้น ความเสถียรสูง และต้นทุนต่ำ กระบวนการผลิตเซรามิกซิลิคอนคาร์ไบด์แบบดั้งเดิมจึงประสบปัญหาคอขวด ใช้เทคโนโลยีการผลิตแบบเติมเนื้อเพื่อให้บรรลุความก้าวหน้าในเทคโนโลยีการผลิตส่วนประกอบเซรามิกสำหรับอุปกรณ์เซมิคอนดักเตอร์เซรามิกซิลิคอนคาร์ไบด์

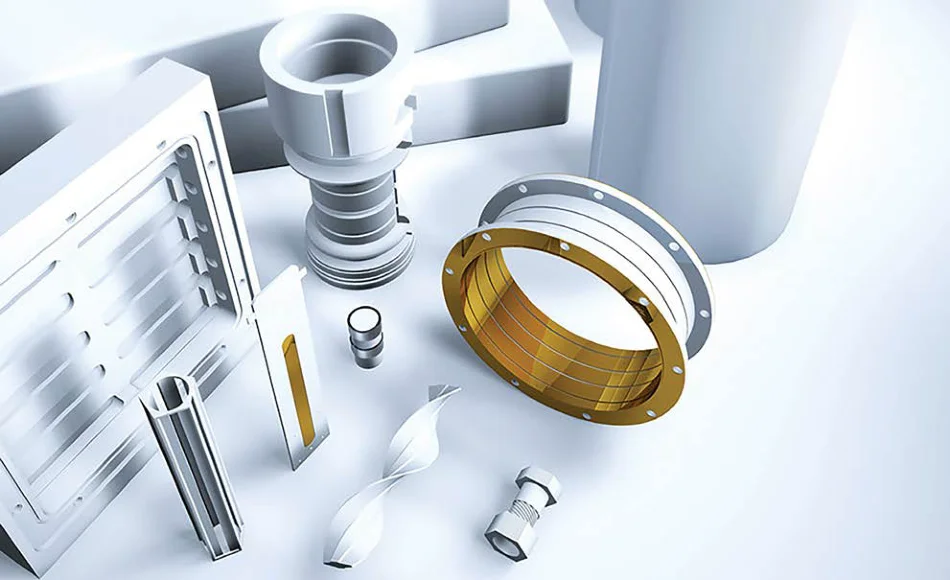

อุปกรณ์เซมิคอนดักเตอร์ที่พิมพ์แบบ 3 มิติส่วนประกอบเซรามิกซิลิกอนคาร์ไบด์ตามข้อกำหนดขนาดรูปร่างและวัตถุประสงค์ที่แตกต่างกันได้รับการประมวลผลผ่านการพิมพ์ 3 มิติการเผาผนึกปฏิกิริยาและการตกแต่งเพื่อให้ได้ความบริสุทธิ์สูง เชิงคุณภาพที่อุณหภูมิสูง การนำความร้อนสูง ทนต่ออุณหภูมิสูง แรงเสียดทานและความต้านทานการสึกหรอ คุณสมบัติ ผลิตภัณฑ์ที่ยอดเยี่ยมที่สามารถตอบสนองความต้องการในการใช้งานต่างๆ สำหรับส่วนประกอบเซรามิกในอุปกรณ์เซมิคอนดักเตอร์ ผลิตภัณฑ์ซีรีส์นี้มีวงจรการผลิตที่สั้น ได้รับมาตรฐานและผลิตได้จำนวนมาก และสามารถบรรลุการออกแบบโครงสร้างที่แตกต่างซึ่งเหมาะสำหรับการผลิตที่มีประสิทธิภาพและมีคุณภาพสูงในอุตสาหกรรมเซมิคอนดักเตอร์

ด้วยเทคโนโลยีการพิมพ์ 3 มิติ เราสามารถออกแบบและผลิตชิ้นส่วนเซรามิกซิลิคอนคาร์ไบด์ที่มีความบริสุทธิ์สูง มีเสถียรภาพที่อุณหภูมิสูง มีการนำความร้อนสูง ทนต่ออุณหภูมิสูง และทนทานต่อการสึกหรอดีเยี่ยมตามขนาด รูปร่าง และข้อกำหนดการทำงานที่แตกต่างกัน ส่วนประกอบเหล่านี้ไม่เพียงแต่ตอบสนองความต้องการของการใช้งานที่หลากหลายเท่านั้น แต่ยังมีวงจรการผลิตที่สั้น ได้มาตรฐาน สามารถผลิตได้จำนวนมาก สามารถตระหนักถึงการออกแบบโครงสร้างที่แตกต่าง และเหมาะสมกว่าสำหรับความต้องการการผลิตที่มีประสิทธิภาพและมีคุณภาพสูงของอุตสาหกรรมต่างๆ

นอกจากนี้ ด้วยเทคโนโลยี PEP (Powder Extrusion Printing) เราสามารถผลิตผลิตภัณฑ์เซรามิกและโลหะที่มีโครงสร้างที่ซับซ้อนผ่าน "การพิมพ์ 3 มิติ + โลหะผสมผง" ผลิตภัณฑ์เหล่านี้มีประสิทธิภาพสม่ำเสมอและเป็นเลิศ ซึ่งสามารถลดต้นทุนการผลิตและวงจรการผลิตได้อย่างมีประสิทธิภาพ

กระจกเงาอวกาศเป็นส่วนประกอบโครงสร้างที่ซับซ้อนเซรามิกซิลิกอนคาร์ไบด์ขนาดใหญ่ น้ำหนักเบา ออกแบบบูรณาการใกล้รูปร่างสุทธิ ผลิตโดย Sublimation 3D ตามกระบวนการ PEP ความหนาแน่นอาจสูงถึง 99% และคุณสมบัติทางกลมีความเสถียร บริษัทได้ส่งเสริมการพัฒนาดาวเทียมสำรวจระยะไกลและการสร้างโครงสร้างพื้นฐานด้านอวกาศอย่างมีประสิทธิภาพ ซึ่งสามารถลดต้นทุนได้อย่างมาก และลดระยะเวลาการวิจัยและพัฒนาและวงจรการผลิตให้สั้นลง มีพื้นที่ตลาดขนาดใหญ่สำหรับดาวเทียมสำรวจระยะไกล ซึ่งเป็นตลาดที่เติบโตเร็วที่สุดในสาขาการบินและอวกาศเชิงพาณิชย์

วัสดุเซรามิกซิลิคอนคาร์ไบด์

![]()

ด้วยการพัฒนาทางวิทยาศาสตร์และเทคโนโลยี โดยเฉพาะอย่างยิ่งการพัฒนาอย่างรวดเร็วของเทคโนโลยีพลังงานและอวกาศ วัสดุมักจะต้องมีคุณสมบัติที่เหนือกว่า เช่น ทนต่ออุณหภูมิสูง ทนต่อการกัดกร่อน และทนต่อการสึกหรอ เพื่อที่จะใช้ในสภาพแวดล้อมการทำงานที่รุนแรง วัสดุเซรามิกชนิดพิเศษได้กลายเป็นสิ่งที่ล้ำสมัยเนื่องจากคุณสมบัติที่ดีเยี่ยม เช่น ความต้านทานต่อการเกิดออกซิเดชันที่รุนแรง ความต้านทานการสึกหรอที่ดี ความแข็งสูง เสถียรภาพทางความร้อนที่ดี ความแข็งแรงที่อุณหภูมิสูงสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อนเล็กน้อย ค่าการนำความร้อนสูง และความต้านทานต่อการเปลี่ยนแปลงอุณหภูมิแบบฉับพลัน และการกัดกร่อนของสารเคมี ส่วนสำคัญของวิทยาศาสตร์ที่มีคุณค่าในระดับสากล

เซรามิกซิลิคอนคาร์ไบด์เป็นวัสดุใหม่ที่เพิ่งเริ่มพัฒนาในช่วงยี่สิบปีที่ผ่านมา อย่างไรก็ตาม เนื่องจากมีความแข็งแรงสูง ความแข็งสูง ทนต่อการกัดกร่อน และทนต่ออุณหภูมิสูงเป็นเลิศเป็นพิเศษ จึงได้รับการพัฒนาและนำไปใช้อย่างรวดเร็วในอุตสาหกรรมปิโตรเคมีและโลหะวิทยา เครื่องจักร การบินและอวกาศ ไมโครอิเล็กทรอนิกส์ รถยนต์ เหล็ก และสาขาอื่นๆ และแสดงให้เห็นข้อดีมากขึ้นเรื่อยๆ ซึ่งเซรามิกชนิดพิเศษอื่นๆ ไม่สามารถเทียบเคียงได้

การพัฒนาอย่างรวดเร็วของการป้องกันประเทศสมัยใหม่ เทคโนโลยีพลังงานนิวเคลียร์และอวกาศ ตลอดจนอุตสาหกรรมยานยนต์และวิศวกรรมทางทะเล ทำให้มีความต้องการวัสดุเพิ่มมากขึ้น เช่น วัสดุบุผิวห้องเผาไหม้จรวด ใบพัดเครื่องยนต์กังหันเครื่องบิน ส่วนประกอบโครงสร้างเครื่องปฏิกรณ์นิวเคลียร์ แบริ่งนิวแมติกความเร็วและชิ้นส่วนซีลกล จำเป็นต้องพัฒนาวัสดุโครงสร้างประสิทธิภาพสูงใหม่ๆ หลายประเภท

เซรามิกซิลิคอนคาร์ไบด์ (SiC) มีคุณสมบัติที่ดีเยี่ยม เช่น ความแข็งแรงที่อุณหภูมิสูงสูง ความต้านทานต่อการเกิดออกซิเดชันอย่างแรง ความต้านทานการสึกหรอที่ดี เสถียรภาพทางความร้อนที่ดี ค่าสัมประสิทธิ์การขยายตัวทางความร้อนเล็กน้อย การนำความร้อนสูง ความแข็งสูง และความต้านทานต่อการเปลี่ยนแปลงอุณหภูมิและการกัดกร่อนของสารเคมี ดังนั้นจึงได้แสดงความสามารถของตนในหลายสาขาและได้รับการยกย่องจากผู้คนมากขึ้น

ตัวอย่างเช่น,

เซรามิก SiC ถูกนำมาใช้กันอย่างแพร่หลายในภาชนะและท่อที่ทนต่อการกัดกร่อนต่างๆ ในอุตสาหกรรมปิโตรเคมี

มันถูกนำไปใช้เป็นตลับลูกปืน เครื่องมือตัด และส่วนประกอบซีลเชิงกลในอุตสาหกรรมเครื่องจักรอย่างประสบความสำเร็จ

นอกจากนี้ยังถือเป็นวัสดุที่อาจมีแนวโน้มมากที่สุดในอุตสาหกรรมการบินและอวกาศและยานยนต์สำหรับการผลิตกังหันก๊าซ หัวฉีดจรวด และส่วนประกอบเครื่องยนต์ในอนาคต

วัสดุเซรามิกซิลิคอนคาร์ไบด์มีคุณสมบัติที่ดีเยี่ยม เช่น ความแข็งแรงที่อุณหภูมิสูงสูง ความต้านทานการเกิดออกซิเดชันที่อุณหภูมิสูงที่แข็งแกร่ง ความต้านทานการสึกหรอที่ดี เสถียรภาพทางความร้อนที่ดี ค่าสัมประสิทธิ์การขยายตัวทางความร้อนเล็กน้อย การนำความร้อนสูง ความแข็งสูง ความต้านทานแรงกระแทกจากความร้อน และความต้านทานการกัดกร่อนของสารเคมี มีการใช้กันอย่างแพร่หลายมากขึ้นในรถยนต์ อุตสาหกรรมเครื่องกลและเคมี การคุ้มครองสิ่งแวดล้อม เทคโนโลยีอวกาศ อิเล็กทรอนิกส์สารสนเทศ พลังงาน และสาขาอื่นๆ มันได้กลายเป็นเซรามิกโครงสร้างที่ไม่สามารถทดแทนได้พร้อมประสิทธิภาพที่ยอดเยี่ยมในสาขาอุตสาหกรรมต่างๆ

พื้นที่การใช้งานหลักของเซรามิก SiC

(1)สารกัดกร่อน (2) วัสดุทนไฟ (3)สารกำจัดออกซิไดเซอร์ (4)ด้านการทหาร (5) ช่างไฟฟ้าและช่างไฟฟ้า (6) ชิ้นส่วนที่ทนทานต่อการสึกหรอและอุณหภูมิสูง (7) การใช้เซรามิกซิลิคอนคาร์ไบด์ในการเตรียมวัสดุพลังงานใหม่ (8) วัสดุที่ต้องการสำหรับส่วนประกอบเซรามิกที่มีความแม่นยำที่ใช้ในเครื่องถ่ายภาพหิน (9) การกรองเซรามิกซิลิคอนคาร์ไบด์

อุปกรณ์จำแนกประเภทแห้ง 7 ประเภทและหลักการทำงาน

เขียนแบบแผนผังของระบบลักษณนามอากาศ

เขียนแบบแผนผังของระบบลักษณนามอากาศ

หน้าที่ของการจำแนกประเภทคือการควบคุมความคืบหน้าของกระบวนการบดและขนาดอนุภาคของผลิตภัณฑ์ขั้นสุดท้าย การจำแนกประเภทแห้งคือการจำแนกประเภทโดยใช้ก๊าซ (โดยปกติคืออากาศ) เป็นตัวกลาง ใช้ในพื้นที่ขาดแคลนน้ำและพื้นที่แห้งแล้ง และเมื่อกระบวนการไม่อนุญาตให้มีน้ำ คัดเกรดแบบแห้งเป็นทางเลือกเดียวเท่านั้น ในพื้นที่ที่มีอากาศหนาวเย็นอย่างรุนแรง การใช้การคัดเกรดแบบแห้งก็ไม่ได้รับผลกระทบเช่นกัน การจำแนกประเภทแบบแห้งช่วยประหยัดน้ำได้มาก และขจัดปัญหาการขาดน้ำในภายหลังในการจำแนกประเภทแบบเปียก เป็นวิธีจำแนกประเภทการประหยัดพลังงานที่มีประสิทธิภาพ

อุปกรณ์จำแนกประเภทแห้งทั่วไป ได้แก่ เครื่องแยกประเภทอากาศแบบใบพัดคู่, เครื่องแยกประเภทน้ำวน O-Sepa, เครื่องแยกพายุไซโคลน, เครื่องแยกประเภทกังหัน, เครื่องแยกประเภทการตกตะกอนด้วยแรงโน้มถ่วง, เครื่องแยกประเภทเฉื่อย และเครื่องแยกประเภทเจ็ท

1. ลักษณนามอากาศใบพัดคู่

เครื่องแยกประเภทอากาศแบบใบพัดคู่ใช้หลักการตกตะกอนด้วยแรงโน้มถ่วงและการตกตะกอนแบบแรงเหวี่ยงในการจำแนกประเภท และขนาดอนุภาคของผลิตภัณฑ์สามารถละเอียดได้ถึง -40 μm

2. เครื่องแยกประเภทกระแสวนประเภท O-Sepa

โครงสร้างหลักของเครื่องประกอบด้วยแผ่นกระจาย ใบพัด ท่ออากาศหลัก ท่ออากาศรอง ท่ออากาศตติยภูมิ ใบมีดและเปลือก ฯลฯ

3. เครื่องแยกพายุไซโคลน

เครื่องแยกพายุไซโคลนเป็นอุปกรณ์ตกตะกอนและจำแนกประเภทแบบแรงเหวี่ยงแบบแห้งทั่วไป ตัวเครื่องหลักประกอบด้วยกระบอกสูบส่วนบนและกรวยส่วนล่างที่ถูกตัดทอน ท่อแกนจะถูกแทรกไปตามแกนกลางจากบนลงล่างที่ด้านบนของกระบอกสูบ และมีทางออกของผลิตภัณฑ์หยาบที่ด้านล่างของกรวยที่ถูกตัดทอน วัสดุป้อนเข้ามาสัมผัสกันจากส่วนบนของกระบอกสูบใกล้กับเส้นรอบวงด้านนอกพร้อมกับการไหลของอากาศ และถูกจำกัดด้วยรูปทรงของห้องจำแนกประเภทเพื่อให้เกิดการเคลื่อนที่แบบหมุนวน อนุภาคของวัสดุทำให้เกิดการตกตะกอนแบบแรงเหวี่ยงในแนวรัศมีในการไหลของอากาศ อนุภาคหยาบจะจับตัวเป็นศูนย์ด้วยความเร็วที่เร็วขึ้น เคลื่อนเข้าใกล้ผนังกระบอกสูบมากขึ้น จากนั้นจึงเลื่อนไปตามผนังกระบอกสูบและระบายออกจากด้านล่าง อนุภาคละเอียดมีความเร็วการตกตะกอนแบบแรงเหวี่ยงต่ำ แขวนไว้ใกล้กับแกน จากนั้นจึงเข้าไปในท่อแกนตามการไหลของอากาศ และถูกปล่อยออกมาด้านบน มีผลิตภัณฑ์ที่ได้รับการปรับปรุงมากมายในการใช้งานจริงเพื่อปรับให้เข้ากับข้อกำหนดการให้เกรดที่แตกต่างกัน และได้รับประสิทธิภาพการให้เกรดที่สูงขึ้น ขนาดอนุภาคของการจำแนกประเภทของตัวแยกพายุไซโคลนสัมพันธ์กับข้อกำหนด (เส้นผ่านศูนย์กลางกระบอกสูบ) ยิ่งข้อกำหนดมีขนาดเล็กเท่าใด ขนาดอนุภาคการจำแนกประเภทก็ยิ่งละเอียดมากขึ้นเท่านั้น

4. ลักษณนามกังหัน

เครื่องแยกประเภทกังหันเป็นหนึ่งในอุปกรณ์จำแนกประเภทแห้งแบบละเอียดพิเศษที่ใช้กันอย่างแพร่หลายที่สุดในปัจจุบัน ใช้หลักการจำแนกประเภทตะกอนแบบแรงเหวี่ยง ส่วนประกอบการทำงานหลักของมันคือกังหัน (ล้อคัดเกรด) ซึ่งติดตั้งใบมีดจำนวนมากเพื่อสร้างช่องว่างในแนวรัศมี

5. อุปกรณ์จำแนกประเภทการตกตะกอนด้วยแรงโน้มถ่วงแห้ง

อุปกรณ์จำแนกประเภทการตกตะกอนด้วยแรงโน้มถ่วงแห้งหลัก ได้แก่ ประเภทการไหลในแนวนอน ประเภทการไหลในแนวตั้ง และตัวแยกประเภทแรงโน้มถ่วงประเภทการไหลคดเคี้ยว ฯลฯ ซึ่งทั้งหมดนี้ใช้ในขั้นตอนที่ละเอียดมาก

6. อุปกรณ์จำแนกความเฉื่อยแห้ง

อุปกรณ์จำแนกประเภทแรงเฉื่อยแบบแห้งหลักประกอบด้วยเครื่องแยกประเภทแบบเชิงเส้น แบบโค้ง แบบบานเกล็ด และแบบ K-type โดยมีขนาดอนุภาคจุดตัดตั้งแต่ 0.5 ถึง 50 μm

7. ลักษณนามเจ็ท

เครื่องแยกประเภทแบบเจ็ทเป็นอุปกรณ์แยกประเภทแบบแห้งพิเศษที่ใช้เทคโนโลยีเจ็ท หลักการความเฉื่อย และเอฟเฟกต์ Coanda เทคโนโลยีเจ็ทใช้ในการป้อนวัสดุ ซึ่งช่วยให้อนุภาคป้อนได้รับความเร็วทางเข้าที่จำเป็น และช่วยให้การไหลของอากาศสร้างเอฟเฟกต์ Coanda ได้ดีขึ้น เอฟเฟกต์ Coanda คือเมื่อมีแรงเสียดทานที่พื้นผิวระหว่างของไหล (ของเหลวหรือก๊าซ) กับพื้นผิวของวัตถุที่ไหลผ่าน ทำให้ของไหลช้าลง ตราบใดที่ความโค้งของพื้นผิวของวัตถุไม่ใหญ่เกินไป ตามหลักการของเบอร์นูลลีในกลศาสตร์ของไหล ความเร็วการไหลที่ช้าลงจะทำให้ของเหลวถูกดูดซับบนพื้นผิวของวัตถุ

วิธีการดัดแปลงดินขาวทั่วไป 5 วิธี

ในขั้นตอนการใส่ดินขาว การดัดแปลงเป็นวิธีการประมวลผลเชิงลึกที่สำคัญ ขึ้นอยู่กับกลุ่มออกฤทธิ์ของดินขาว (รวมถึงกลุ่มอะลูมิเนียมแอลกอฮอล์ กลุ่มฟังก์ชันไซลานอล ฯลฯ) และเปลี่ยนแปลงลักษณะกระบวนการของดินขาวด้วยวิธีทางกล ทางกายภาพ และทางเคมี เพื่อตอบสนองความต้องการการใช้งานในการผลิตในสาขาและอุตสาหกรรมต่างๆ

1. การปรับเปลี่ยนความร้อน

การปรับเปลี่ยนความร้อนส่วนใหญ่จะกำจัด -OH บางส่วนหรือทั้งหมดออกจากพื้นผิวของดินขาวผ่านการเผาที่อุณหภูมิสูง ดังนั้นจึงเปลี่ยนคุณสมบัติพื้นผิวของดินขาวและทำให้มีความขาวมากขึ้น เป็นฉนวนที่ดีขึ้น และมีเสถียรภาพทางความร้อน การใช้เป็นสารตัวเติมกับสารเคลือบ ยาง พลาสติก และสีสามารถปรับปรุงประสิทธิภาพของผลิตภัณฑ์ที่เกี่ยวข้องได้

2. การดัดแปลงกรดเบส

การปรับเปลี่ยนกรดหมายความว่าในระหว่างกระบวนการเผาดินขาว สภาพแวดล้อมทางเคมีของอัลในกระบวนการเปลี่ยนเฟสจะแตกต่างออกไป ทำให้อัลในนั้นมีปฏิกิริยาของกรด การดัดแปลงอัลคาไลหมายความว่าในระหว่างกระบวนการเผาดินขาว สภาพแวดล้อมทางเคมีของ Si จะแตกต่างออกไปในระหว่างกระบวนการเปลี่ยนเฟส SiO2 ในดินขาวถูกเผาที่อุณหภูมิสูงเพื่อกระตุ้นการทำงานของมัน เพื่อให้ซิลิคอนที่เปิดใช้งานในดินขาวทำปฏิกิริยากับสารอัลคาไลน์เพื่อให้บรรลุวัตถุประสงค์ของการดัดแปลง

หลังจากการปรับเปลี่ยนกรดเบส ขนาดรูพรุนของดินขาวจะเพิ่มขึ้น การกระจายตัวของรูพรุนมีความเข้มข้นมากขึ้น และพื้นที่ผิวจำเพาะจะเพิ่มขึ้นอย่างมาก การใช้ดินขาวดัดแปลงด้วยกรดเบสเป็นสารตัวเติมสามารถปรับปรุงประสิทธิภาพการกันอากาศของวัสดุคอมโพสิตได้

3. การปรับเปลี่ยนพื้นผิว

การปรับเปลี่ยนพื้นผิวหมายถึงกระบวนการเคลือบสารอินทรีย์หรืออนินทรีย์บางชนิดบนพื้นผิวของอนุภาคดินขาวผ่านการดูดซับทางกายภาพหรือทางเคมี ดังนั้นจึงปรับเปลี่ยนดินขาว ปัจจุบันเป็นวิธีการปรับเปลี่ยนดินขาวที่สำคัญที่สุด สารปรับสภาพพื้นผิวที่ใช้กันทั่วไปส่วนใหญ่ประกอบด้วยสารเชื่อมต่อไซเลน ซิลิโคน (น้ำมัน) หรือเรซินซิลิโคน สารลดแรงตึงผิว และกรดอินทรีย์

สารเชื่อมต่อไซเลนเป็นตัวปรับพื้นผิวที่ใช้กันทั่วไปและมีประสิทธิภาพมากที่สุดสำหรับสารตัวเติมดินขาว ขั้นตอนการรักษาค่อนข้างง่าย โดยทั่วไปแล้ว ผงดินขาวและสารเชื่อมต่อไซเลนที่เตรียมไว้จะถูกเติมลงในเครื่องดัดแปลงสำหรับการเคลือบพื้นผิว กระบวนการนี้สามารถดำเนินการอย่างต่อเนื่องหรือเป็นชุดได้

หลังจากการปรับเปลี่ยนพื้นผิว ดินขาวมีความไม่ชอบน้ำและการดูดซึมไขมันได้ดี มีการกระจายตัวที่ดีขึ้นในเมทริกซ์โพลีเมอร์ มีโอกาสน้อยที่จะจับตัวเป็นก้อน และมีความเข้ากันได้ดีกว่ากับโพลีเมอร์ ดินขาวเคลือบพื้นผิวถูกใช้เป็นสารตัวเติมเพื่อเติมพลาสติก ยาง และโพลีเมอร์อื่นๆ เพื่อปรับปรุงคุณสมบัติทางกลและคุณสมบัติการกั้นก๊าซของพลาสติกและวัสดุผสมยาง

4. การปรับเปลี่ยนการแทรกแซง

เนื่องจากโครงสร้างพิเศษ ดินขาวจึงมีพันธะไฮโดรเจนระหว่างชั้นและมีพันธะโควาเลนต์ที่แข็งแกร่งภายในชั้น และทั้งสองด้านของชั้นนั้นเป็นชั้นอะตอมของจัตุรมุขซิลิกอนออกซิเจนและชั้นไฮดรอกซีแปดด้านของอลูมิเนียมออกซิเจน ดังนั้นจึงมีเพียง มีขั้วสูงเพียงไม่กี่อัน เฉพาะสารที่มีน้ำหนักโมเลกุลน้อยเท่านั้นที่สามารถแทรกเข้าไปในชั้นดินขาวได้ เช่น DMSO, ฟอร์มาไมด์ (FA), โพแทสเซียมอะซิเตต, ไฮดราซีน เป็นต้น ส่วนโมเลกุลขนาดใหญ่อินทรีย์อื่นๆ จำเป็นต้องมีการแทรกสอดสองครั้งขึ้นไปเพื่อเข้าไปในชั้นดินขาว ยิ่งไปกว่านั้น จะต้องแทรกส่วนหลังเข้าไปในชั้นดินขาวโดยการแทนที่หรือขึ้นรางของสารตั้งต้น

เทคโนโลยีการปรับเปลี่ยนอินเทอร์คาเลชันเป็นเทคโนโลยีการปรับเปลี่ยนพื้นผิวดินขาวที่ใช้กันอย่างแพร่หลายในการเตรียมดินขาวระดับนาโน หลังจากการอินเทอร์คาเลชัน ระยะห่างระหว่างชั้นดินขาวจะเพิ่มขึ้น หลังจากการแทรกและการลอก ขนาดอนุภาคของดินขาวจะเล็กลงและพื้นที่ผิวจำเพาะจะใหญ่ขึ้น การใช้ดินขาวที่แทรกซึมเข้าไปก่อนแล้วลอกออกเป็นสารตัวเติมเพื่อปรับปรุงความหนาแน่นของอากาศของวัสดุคอมโพสิต ในปัจจุบันเป็นวิธีการสำคัญในการปรับปรุงความหนาแน่นของอากาศของวัสดุคอมโพสิต

5. การดัดแปลงทางกลศาสตร์

วิธีการดัดแปลงทางเคมีกลศาสตร์ใช้พลังงานกลเพื่อกระตุ้นอนุภาคและตัวดัดแปลงพื้นผิวเพื่อให้บรรลุวัตถุประสงค์ในการแปลงพลังงานกลเป็นพลังงานเคมี ซึ่งสามารถทำได้โดยการกวนเชิงกลอย่างรุนแรง การกระแทก การเจียร ฯลฯ หรือด้วยความช่วยเหลือของแรงกลภายนอก พื้นผิวของอนุภาคผงถูกเคลือบด้วยชั้นของอนุภาคผงที่ละเอียดกว่าหรือใช้งานได้ วิธีการดัดแปลงทางเคมีทางกลนั้นใช้เครื่องจักรและกระบวนการดัดแปลงที่แตกต่างกัน ดังนั้นผลการปรับเปลี่ยนของผงจึงแตกต่างกันเช่นกัน

ค่าการนำความร้อนของวัสดุเชื่อมต่อในการระบายความร้อนสัมพันธ์กับสารตัวเติม

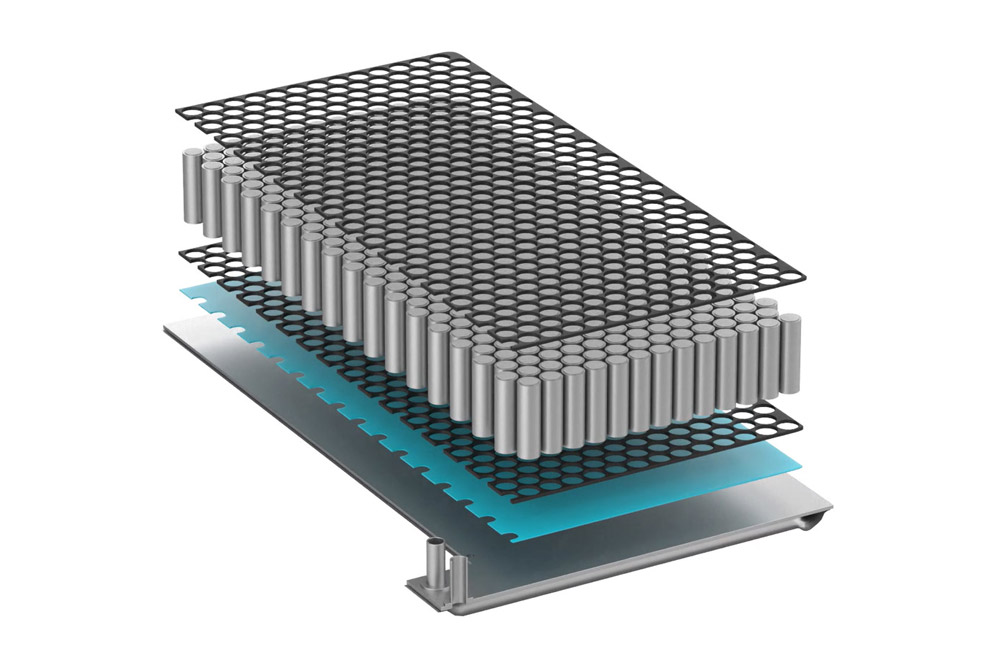

วัสดุเชื่อมต่อในการระบายความร้อนไม่เพียงแต่ใช้กันอย่างแพร่หลายในการกระจายความร้อนของอุปกรณ์อิเล็กทรอนิกส์เท่านั้น แต่ยังมีความต้องการที่เพิ่มขึ้นในการสื่อสาร 5G, ยานพาหนะพลังงานใหม่ ฯลฯ นอกจากนี้ ยังมีแนวโน้มการใช้งานในวงกว้างในด้านอุปกรณ์ทางทหารและการบินและอวกาศ

เนื่องจากเป็นวัสดุนำความร้อนชนิดหนึ่ง การนำความร้อนจึงเป็นตัวบ่งชี้ทางเทคนิคที่สำคัญที่สุดของวัสดุเชื่อมต่อในการระบายความร้อน วัสดุเชื่อมต่อในการระบายความร้อนที่ใช้กันทั่วไปส่วนใหญ่เป็นชนิดเติม ซึ่งส่วนใหญ่เตรียมโดยการเติมเมทริกซ์โพลีเมอร์ด้วยตัวเติมการนำความร้อนสูง

โดยปกติแล้ว ค่าการนำความร้อนโดยธรรมชาติของเมทริกซ์โพลีเมอร์จะค่อนข้างต่ำ (ประมาณ 0.2W/(m·K)) ดังนั้นค่าการนำความร้อนของวัสดุเชื่อมต่อในการระบายความร้อนจึงมักถูกกำหนดโดยฟิลเลอร์

ประเภทต่างๆ มีค่าการนำความร้อนต่างกัน

ตัวเติมนำความร้อนที่ใช้กันทั่วไปสามารถแบ่งออกเป็นส่วนใหญ่: ตัวเติมนำความร้อนของโลหะ ตัวเติมนำความร้อนของวัสดุคาร์บอน และตัวเติมนำความร้อนอนินทรีย์

โลหะมีค่าการนำความร้อนที่ดีและมีค่าการนำความร้อนสูง ดังนั้นจึงเป็นสารตัวเติมนำความร้อนที่ใช้กันทั่วไป ตัวเติมนำความร้อนของโลหะที่ใช้กันทั่วไปส่วนใหญ่ประกอบด้วยผงทอง ผงเงิน ผงทองแดง ผงอลูมิเนียม ผงสังกะสี ผงนิกเกิล และโลหะผสมที่มีจุดหลอมเหลวต่ำ

โดยทั่วไป วัสดุคาร์บอนมีค่าการนำความร้อนสูงมาก ดีกว่าสารตัวเติมที่เป็นโลหะด้วยซ้ำ ค่าการนำความร้อนโดยธรรมชาติของตัวเติมคาร์บอนที่เติมเข้าไปเป็นหนึ่งในพารามิเตอร์ที่สำคัญที่สุดที่กำหนดค่าการนำความร้อนของพอลิเมอร์คอมโพสิตที่มีคาร์บอนเป็นส่วนประกอบหลัก วัสดุคาร์บอนที่ใช้กันทั่วไป ได้แก่ กราไฟท์ ท่อนาโนคาร์บอน กราฟีน กราไฟท์ขยาย คาร์บอนไฟเบอร์ และคาร์บอนแบล็ค ท่อนาโนคาร์บอนมีค่าการนำความร้อนที่ 3100-3500W/(m·K) และกราฟีนมีค่าการนำความร้อนที่ 2000-5200W/(m·K) ทำให้มีแนวโน้มว่าจะเป็นตัวเลือกสำหรับการใช้งานด้านการจัดการความร้อน

ฟิลเลอร์เซรามิกไม่เพียงแต่มีค่าการนำความร้อนที่ดี แต่ยังมีค่าการนำไฟฟ้าค่อนข้างต่ำอีกด้วย ปัจจุบันเป็นสารตัวเติมที่ใช้กันอย่างแพร่หลายที่สุด สารตัวเติมเซรามิกที่ใช้กันทั่วไปส่วนใหญ่ประกอบด้วยออกไซด์และไนไตรด์ ออกไซด์ ได้แก่ Al2O3, ZnO, MgO ฯลฯ ไนไตรด์ ได้แก่ AlN, BN เป็นต้น

รูปร่างต่างกัน ค่าการนำความร้อนต่างกัน

สารตัวเติมนำความร้อนมีรูปร่างหลากหลาย เช่น ทรงกลม ไม่สม่ำเสมอ เป็นเส้น ๆ และเป็นขุย เมื่อเปรียบเทียบกับวัสดุศูนย์มิติ วัสดุหนึ่งมิติ (เช่น ท่อนาโนคาร์บอน เส้นใยคาร์บอน ฯลฯ) และวัสดุสองมิติ (เช่น กราฟีน โบรอนไนไตรด์หกเหลี่ยม อลูมินาที่ไม่สม่ำเสมอ ฯลฯ) ที่มีอัตราส่วนกว้างยาวเป็นพิเศษ พื้นที่สัมผัสขนาดใหญ่ที่เกิดขึ้นระหว่างฟิลเลอร์ทำให้มีเส้นทางการส่งผ่านโฟนันที่กว้างขึ้น ลดความต้านทานความร้อนของหน้าสัมผัสอินเทอร์เฟซ และเอื้อต่อการสร้างเครือข่ายนำความร้อนในระบบ อย่างไรก็ตาม เนื่องจากฟิลเลอร์ทรงกลมไม่ทำให้ความหนืดเพิ่มขึ้นอย่างรวดเร็วที่ระดับการบรรจุสูง จึงมีการใช้กันอย่างแพร่หลายในอุตสาหกรรม

ขนาดต่างกัน ค่าการนำความร้อนต่างกัน

ขนาดของฟิลเลอร์นำความร้อนยังส่งผลกระทบอย่างมีนัยสำคัญต่อการนำความร้อนของคอมโพสิตนำความร้อนอีกด้วย

เมื่อฟิลเลอร์มีขนาดเดียวและปริมาณการบรรจุเท่ากัน ค่าการนำความร้อนของคอมโพสิตที่เติมด้วยฟิลเลอร์ขนาดอนุภาคขนาดใหญ่มีแนวโน้มที่จะสูงกว่าค่าการนำความร้อนของคอมโพสิตที่เติมด้วยฟิลเลอร์ขนาดอนุภาคขนาดเล็ก เนื่องจากมีส่วนต่อประสานระหว่างอนุภาคขนาดใหญ่น้อยลง ความต้านทานความร้อนของอินเทอร์เฟซต่ำ อย่างไรก็ตาม ขนาดอนุภาคต้องไม่ใหญ่เกินไป มิฉะนั้น สารตัวเติมจะไม่สามารถสร้างการอัดแน่นได้ ซึ่งไม่เอื้อต่อการก่อตัวของเส้นทางนำความร้อน

การปรับเปลี่ยนพื้นผิวในระดับต่างๆ มีค่าการนำความร้อนต่างกัน

เพื่อที่จะแก้ปัญหาความต้านทานความร้อนระหว่างพื้นผิว การทำงานทางเคมีของสารตัวเติมบนพื้นผิวถือเป็นวิธีการที่มีประสิทธิภาพ การทำงานทางเคมีของพื้นผิวของฟิลเลอร์สามารถสร้างสะพานโควาเลนต์ที่ปรับปรุงการยึดเกาะของพื้นผิวและลดการกระเจิงของโฟนอนระหว่างผิวหน้าโดยการเชื่อมต่อระหว่างอนุภาค - เรซินและส่วนต่อประสานของอนุภาค - อนุภาค เพื่อปรับปรุงการนำความร้อนของพอลิเมอร์คอมโพสิต จึงได้มีการปรับสภาพพื้นผิวกับสารตัวเติมต่างๆ เช่น ท่อนาโนโบรอนไนไตรด์ กราฟีน เป็นต้น

ความบริสุทธิ์และค่าการนำความร้อนต่างกัน

สิ่งเจือปนในฟิลเลอร์ไม่เพียงแต่ส่งผลต่อคุณสมบัติทางไฟฟ้าของวัสดุเชื่อมต่อในการระบายความร้อนเท่านั้น แต่ยังมีผลกระทบต่อประสิทธิภาพของกระบวนการอีกด้วย

ความแตกต่างในการใช้งานเวเฟอร์แซฟไฟร์ที่มีการวางแนวคริสตัลต่างกัน

แซฟไฟร์เป็นผลึกเดี่ยวของอลูมิเนียมออกไซด์ มีระบบคริสตัลทรงสามเหลี่ยมและโครงสร้างหกเหลี่ยม โครงสร้างผลึกประกอบด้วยอะตอมออกซิเจน 3 อะตอมและอะลูมิเนียม 2 อะตอมรวมกันด้วยพันธะโควาเลนต์ มันถูกจัดเรียงอย่างแน่นหนาและมีโซ่ยึดเกาะที่แข็งแรง และมีพลังงานขัดแตะสูงและแทบไม่มีสิ่งเจือปนหรือข้อบกพร่องภายในคริสตัล ดังนั้นจึงมีฉนวนไฟฟ้าที่ดีเยี่ยม ความโปร่งใส การนำความร้อนที่ดีและคุณสมบัติความแข็งแกร่งสูง และถูกนำมาใช้กันอย่างแพร่หลายเป็นหน้าต่างแสง และวัสดุซับสเตรตประสิทธิภาพสูง อย่างไรก็ตาม โครงสร้างโมเลกุลของแซฟไฟร์มีความซับซ้อนและเป็นแอนไอโซโทรปิก การประมวลผลและการใช้การวางแนวของคริสตัลที่แตกต่างกันมีผลกระทบที่แตกต่างกันมากต่อคุณสมบัติทางกายภาพที่สอดคล้องกัน ดังนั้นการใช้งานจึงแตกต่างกันเช่นกัน โดยทั่วไปแล้ว วัสดุซับแซฟไฟร์มีจำหน่ายในทิศทางระนาบ C, R, A และ M

การใช้แซฟไฟร์ฝั่ง C

วัสดุแกลเลียมไนไตรด์ (GaN) เป็นเซมิคอนดักเตอร์แบบแถบความถี่กว้างรุ่นที่สาม มีคุณสมบัติต่างๆ เช่น ช่องว่างของแถบตรงที่กว้าง พันธะอะตอมที่แข็งแกร่ง ค่าการนำความร้อนสูง ความเสถียรทางเคมีที่ดี (แทบไม่ถูกกัดกร่อนด้วยกรดใดๆ เลย) และแข็งแรง พร้อมต้านทานการแผ่รังสีที่ดีเยี่ยม มีแนวโน้มกว้างไกลในการใช้งานออปโตอิเล็กทรอนิกส์ อุปกรณ์กำลังสูงอุณหภูมิสูง และอุปกรณ์ไมโครเวฟความถี่สูง อย่างไรก็ตาม เนื่องจากจุดหลอมเหลวของ GaN สูง จึงเป็นเรื่องยากที่จะได้วัสดุผลึกเดี่ยวขนาดใหญ่ในปัจจุบัน ดังนั้น วิธีการทั่วไปคือทำการเจริญเติบโตแบบเฮเทอโรเอปิแอกเซียลบนซับสเตรตอื่น ซึ่งมีความต้องการวัสดุซับสเตรตที่สูงกว่า

การใช้แซฟไฟร์ด้าน A

เนื่องจากคุณสมบัติที่ครอบคลุมที่ยอดเยี่ยม โดยเฉพาะอย่างยิ่งการส่งผ่านที่ยอดเยี่ยม ผลึกเดี่ยวแซฟไฟร์จึงสามารถเพิ่มประสิทธิภาพการแทรกซึมของรังสีอินฟราเรดได้ ทำให้เป็นวัสดุหน้าต่างอินฟราเรดกลางในอุดมคติ และมีการใช้กันอย่างแพร่หลายในอุปกรณ์ออปโตอิเล็กทรอนิกส์ทางทหาร แซฟไฟร์ด้าน A คือพื้นผิวในทิศทางปกติของพื้นผิวขั้ว (ด้าน C) และเป็นพื้นผิวที่ไม่มีขั้ว โดยทั่วไปแล้ว คุณภาพของคริสตัลแซฟไฟร์ที่เติบโตในทิศทางหนึ่งจะดีกว่าคุณภาพของคริสตัลที่เติบโตในทิศทาง c มีการเคลื่อนตัวน้อยกว่า โครงสร้างโมเสกน้อยกว่า และโครงสร้างคริสตัลที่สมบูรณ์มากขึ้น ฯลฯ ดังนั้นจึงมีประสิทธิภาพการส่งผ่านแสงที่ดีขึ้น ในเวลาเดียวกัน เนื่องจากพื้นผิว A วิธีการพันธะอะตอมของ Al-O-Al-O ทำให้ความแข็งและความต้านทานการสึกหรอของแซฟไฟร์แบบ a-direction สูงกว่าแซฟไฟร์ที่มีทิศทาง c อย่างมีนัยสำคัญ ดังนั้นเวเฟอร์ A-direction ส่วนใหญ่จะใช้เป็นวัสดุหน้าต่าง นอกจากนี้แซฟไฟร์ A-direction ยังมีค่าคงที่ไดอิเล็กทริกสม่ำเสมอและมีคุณสมบัติเป็นฉนวนสูง จึงสามารถนำไปใช้ในเทคโนโลยีไมโครอิเล็กทรอนิกส์แบบไฮบริดและยังสามารถใช้สำหรับการเติบโตของตัวนำยิ่งยวดสูงอีกด้วย

การใช้แซฟไฟร์พื้นผิว R/พื้นผิว M

ระนาบ R คือระนาบที่ไม่มีขั้วของแซฟไฟร์ ดังนั้นการเปลี่ยนแปลงตำแหน่งของระนาบ R ในอุปกรณ์แซฟไฟร์ทำให้คุณสมบัติทางกล ความร้อน ไฟฟ้า และทางแสงแตกต่างกันออกไป โดยทั่วไปแล้ว วัสดุซับสเตรตแซฟไฟร์ระนาบ R เป็นที่นิยมสำหรับการสะสมของซิลิคอนแบบเฮเทอโรเอปิแอกเซียล โดยส่วนใหญ่ใช้สำหรับการผลิตเซมิคอนดักเตอร์ ไมโครเวฟ และการใช้งานวงจรรวมไมโครอิเล็กทรอนิกส์ สามารถใช้การเติบโตของซับสเตรตประเภท R ได้ ด้วยความนิยมในปัจจุบันของสมาร์ทโฟนและระบบคอมพิวเตอร์แท็บเล็ต พื้นผิวแซฟไฟร์ R-surface ได้เข้ามาแทนที่อุปกรณ์ SAW แบบผสมที่มีอยู่ซึ่งใช้ในสมาร์ทโฟนและคอมพิวเตอร์แท็บเล็ต ทำให้เกิดเป็นวัสดุตั้งต้นของอุปกรณ์ที่สามารถปรับปรุงประสิทธิภาพได้

นอกจากนี้ เมื่อใช้ระนาบ R หรือระนาบ M เพื่อขยายชั้น epitaxis ที่ไม่มีขั้ว/กึ่งขั้ว เมื่อเปรียบเทียบกับซับสเตรตแซฟไฟร์ของระนาบ C ก็สามารถปรับปรุงปัญหาที่เกิดจากสนามโพลาไรเซชันได้บางส่วนหรือทั้งหมด อุปกรณ์เปล่งแสง ดังนั้นวัสดุพื้นผิวที่ใช้เป็น LED จึงสามารถช่วยปรับปรุงประสิทธิภาพการส่องสว่างได้ อย่างไรก็ตาม เมื่อแปรรูปหรือตัด การเลือกหน้าตัด m เนื่องจากพื้นผิวการตัดมีแนวโน้มที่จะแตกร้าว และเป็นเรื่องยากในการเตรียมพื้นผิวคุณภาพสูง

จะเลือกโรงสีเจ็ทที่เหมาะสมโดยพิจารณาจากลักษณะของผงได้อย่างไร

ด้วยการพัฒนาของเทคโนโลยีอุตสาหกรรม ผงไมโครนาโนมีเอฟเฟกต์ด้านปริมาตรและเอฟเฟกต์พื้นผิวแบบพิเศษ และคุณสมบัติทางแสง แม่เหล็ก เสียง ไฟฟ้าและทางกลนั้นแตกต่างจากสภาวะปกติอย่างมาก และถูกใช้เป็นกุญแจสำคัญของวัสดุเชิงฟังก์ชันใหม่ๆ มากมาย จากวัตถุดิบพื้นฐาน เทคโนโลยีการประมวลผลผงไมโครนาโนที่สอดคล้องกันยังได้รับการพัฒนาอย่างที่ไม่เคยมีมาก่อน โรงสีเจ็ท (โรงสีไอพ่น) ใช้การไหลเวียนของอากาศความเร็วสูงเพื่อทำให้วัสดุชนกัน กระแทก และเฉือนกับส่วนประกอบที่กระแทก ไม่เพียงแต่สามารถผลิตอนุภาคละเอียดที่มีการกระจายตัวแคบเท่านั้น แต่ยังมีพื้นผิวของอนุภาคที่สะอาดและเรียบเนียน รูปร่างของอนุภาคปกติ การกระจายตัวที่ดี และกิจกรรมสูง ของผงไมโครนาโน และระบบการบดทั้งหมดใช้โหมดการบดแบบปิดเพื่อลดมลภาวะฝุ่น และในเวลาเดียวกัน ระดับของการปนเปื้อนของวัสดุที่ถูกบดก็มีน้อย

อย่างไรก็ตาม เนื่องจากมีเครื่องบดแบบไหลเวียนอากาศหลายประเภทซึ่งมีหลักการทำงานที่แตกต่างกันและเอฟเฟกต์การบดที่แตกต่างกันสำหรับวัสดุต่างๆ จึงจำเป็นต้องเลือกเครื่องบดแบบไหลเวียนอากาศที่เหมาะสมตามวัสดุที่แตกต่างกัน ในปัจจุบัน ตามโครงสร้างหรือวิธีการทำงานของโรงสีเจ็ทที่แตกต่างกัน มักจะแบ่งได้เป็น: ประเภทการชน ประเภทแบน ประเภทฟลูอิไดซ์เบด ประเภทท่อหมุนเวียน และประเภทเป้าหมาย ฯลฯ บนพื้นฐานนี้ ยังสามารถจำแนกได้ ตามลักษณะของวัสดุ โดยใช้วิธีการต่างๆ เช่น การบดด้วยความเย็นด้วยความเย็นที่อุณหภูมิต่ำและการป้องกันก๊าซเฉื่อย เพื่อเพิ่มประสิทธิภาพการบดอัดของเครื่องบดการไหลของอากาศ

เครื่องบดอัดอากาศแบบชนกัน

โรงสีเครื่องบินฝ่ายตรงข้ามจะเรียกว่าโรงสีเครื่องบินตรงข้ามและโรงสีเครื่องบินย้อนกลับ เมื่ออุปกรณ์ทำงาน วัสดุเร่งสองชนิดและการไหลเวียนของอากาศความเร็วสูงจะมาบรรจบกันที่จุดใดจุดหนึ่งบนเส้นตรงแนวนอนและชนกันเพื่อให้กระบวนการบดเสร็จสมบูรณ์ อนุภาคละเอียดที่ถูกบดจะเข้าสู่ตัวแยกประเภทภายนอกโดยมีการไหลของอากาศภายใต้การทำงานของโรเตอร์จำแนกประเภท และไหลผ่านกระแสลม แยกตัวเป็นของแข็งและกลายเป็นผลิตภัณฑ์ อนุภาคหยาบยังคงอยู่ที่ขอบของห้องจำแนกประเภทและกลับไปที่ห้องบดเพื่อบดเพิ่มเติมจนกว่าจะเป็นไปตามข้อกำหนดขนาดอนุภาคและเข้าสู่เครื่องแยกประเภทภายนอก

เครื่องบดแบบเกลียวเจ็ท

โรงสีเจ็ทเกลียวหรือที่เรียกว่าโรงสีดิสก์แนวนอนเป็นโรงสีเจ็ทที่เก่าแก่ที่สุดและใช้กันอย่างแพร่หลายที่สุดในอุตสาหกรรม ส่วนประกอบหลักของโรงบดลมแบบเรียบทั่วไปคือห้องบดแบบดิสก์ ซึ่งรอบๆ มีหัวฉีดของไหลทำงานแรงดันสูง (6 ถึง 24) ตัว เครื่องป้อนท่อ Venturi เครื่องรวบรวมผลิตภัณฑ์สำเร็จรูป ฯลฯ ในมุมที่กำหนด วัสดุที่จะบดจะเข้าสู่ท่อเวนทูรีที่ขับเคลื่อนด้วยแก๊ส วัสดุจะถูกเร่งด้วยความเร็วเหนือเสียงโดยใช้โครงสร้างพิเศษของท่อเวนทูรี จากนั้นจึงเข้าสู่ห้องบด ในห้องบด วัสดุจะเคลื่อนที่เป็นวงกลมซึ่งขับเคลื่อนโดยการไหลแบบหมุนวนความเร็วสูง อนุภาค อนุภาค และผนังด้านในของเครื่องกระทบ ชนกัน และเสียดสีกันจนถูกบดขยี้ อนุภาคหยาบจะถูกโยนไปทางผนังด้านนอกของห้องบดเนื่องจากแรงเหวี่ยงสำหรับการไหลเวียนและการบด ในขณะที่อนุภาคละเอียดจะเข้าสู่เครื่องแยกพายุไซโคลนและจะถูกรวบรวมภายใต้การกระทำของการไหลของอากาศแบบแรงเหวี่ยง

เครื่องบดแบบฟลูอิไดซ์เบดเจ็ท

ปัจจุบันโรงบดการไหลเวียนของอากาศแบบฟลูอิไดซ์เบดเป็นโมเดลชั้นนำของเครื่องบดแบบไหลเวียนอากาศ โดยส่วนใหญ่จะรวมหลักการของเคาน์เตอร์เจ็ทเข้ากับการไหลของก๊าซเจ็ทที่ขยายตัวในฟลูอิไดซ์เบด มักใช้ในการผลิตวัตถุดิบเคมี ยา เครื่องสำอาง เซรามิกขั้นสูง ผงแม่เหล็ก และวัสดุอื่นๆ - เมื่ออุปกรณ์ทำงาน อากาศจะถูกพ่นเข้าไปในบริเวณการบดโดยใช้หัวฉีดแบบย้อนกลับหลายอัน และวัสดุที่จะบดจะถูกเร่งด้วยการไหลของอากาศแรงดันสูงในห้องบดเพื่อสร้างสถานะฟลูอิไดซ์ จากนั้นวัสดุที่ถูกเร่งจะชนกันและเสียดสีกันที่จุดตัดของหัวฉีดแต่ละอันที่จะบดขยี้ วัสดุเนื้อละเอียดที่ถูกบดจะถูกลำเลียงโดยกระแสลมด้านบนไปยังตัวแยกประเภทที่ละเอียดมากเพื่อการจำแนกประเภท จากนั้นวัสดุชั้นดีที่ตรงตามข้อกำหนดของผลิตภัณฑ์จะถูกรวบรวมโดยเครื่องแยกพายุไซโคลน และวัสดุหยาบจะถูกรวบรวมกลับไปยังพื้นที่การบดภายใต้การกระทำของแรงโน้มถ่วง การบดจะดำเนินต่อไป

สารปรับสภาพพื้นผิวที่ใช้กันทั่วไป 5 ประเภทสำหรับดินขาว

หลังจากการปรับเปลี่ยนพื้นผิว ผงดินขาวสามารถไม่ชอบน้ำ ลดพลังงานพื้นผิว ปรับปรุงการกระจายตัวและความเข้ากันได้กับวัสดุฐานโพลีเมอร์ เพื่อปรับปรุงประสิทธิภาพที่ครอบคลุมของวัสดุคอมโพสิตฐานโพลีเมอร์ เช่น พลาสติกและยาง

ปัจจุบันวิธีการดัดแปลงดินขาวหลักคือการดัดแปลงทางเคมีบนพื้นผิว สารปรับสภาพพื้นผิวที่ใช้กันทั่วไปส่วนใหญ่ประกอบด้วยสารเชื่อมต่อไซเลน ซิลิกอนอินทรีย์ (น้ำมัน) หรือเรซินซิลิโคน สารลดแรงตึงผิวและกรดอินทรีย์

1. สารปรับสภาพพื้นผิวที่ใช้กันทั่วไปสำหรับดินขาว

(1) ตัวแทนเชื่อมต่อไซเลน

สารเชื่อมต่อไซเลนเป็นตัวปรับพื้นผิวที่ใช้กันทั่วไปและมีประสิทธิภาพมากที่สุดสำหรับสารตัวเติมดินขาว เนื่องจาก R ของสารเชื่อมต่อไซเลนเป็นกลุ่มออร์กาโนฟิลิก ดินขาวที่เผาแล้วจึงสามารถเข้ากันได้กับเมทริกซ์อินทรีย์ เช่น ยางและพลาสติก หลังจากการปรับเปลี่ยนพื้นผิว - เมื่อใช้ดินขาวดัดแปลงเป็นสารตัวเติมในยาง กลุ่ม R จะทำปฏิกิริยากับโมเลกุลขนาดใหญ่ของยางในระหว่างกระบวนการวัลคาไนเซชัน เพื่อให้โมเลกุลดินขาวกระจายตัวอย่างสมบูรณ์และรวมเข้ากับโมเลกุลเมทริกซ์ของยาง

กระบวนการบำบัดโดยใช้สารเชื่อมต่อไซเลนนั้นค่อนข้างง่าย โดยทั่วไปแล้ว ผงดินขาวและสารเชื่อมต่อไซเลนที่เตรียมไว้จะถูกเติมเข้าไปในเครื่องดัดแปลงสำหรับการเคลือบพื้นผิว กระบวนการนี้สามารถดำเนินการอย่างต่อเนื่องหรือเป็นชุดได้

ปัจจัยที่ส่งผลต่อผลการรักษาขั้นสุดท้ายส่วนใหญ่เป็นขนาดอนุภาค พื้นที่ผิวจำเพาะ และลักษณะพื้นผิว (กลุ่มฟังก์ชันและกิจกรรมของพื้นผิว) ของผงดินขาว ชนิด ปริมาณ และการใช้สารเชื่อมต่อไซเลน ประสิทธิภาพของอุปกรณ์ดัดแปลง และเวลา และอุณหภูมิของการปรับสภาพพื้นผิว รอ.

(2) น้ำมันซิลิโคน

นอกจากสารเชื่อมต่อไซเลนแล้ว ดินขาวที่ใช้เป็นสารตัวเติมสำหรับสายไฟและสายเคเบิล (เช่น โพลีไวนิลคลอไรด์) มักถูกดัดแปลงพื้นผิวด้วยน้ำมันซิลิโคน 1%-3% กระบวนการดัดแปลงและอุปกรณ์คล้ายคลึงกับการใช้สารเชื่อมต่อไซเลน

ผงดินขาวเผาที่ผ่านการบำบัดด้วยน้ำมันซิลิโคนจะใช้เป็นตัวเติมสำหรับสายไฟและสายเคเบิล ไม่เพียงแต่สามารถปรับปรุงคุณสมบัติทางกลและทางกายภาพของสายเคเบิลเท่านั้น แต่ยังปรับปรุงหรือปรับปรุงฉนวนไฟฟ้าและคุณสมบัติที่ไม่ชอบน้ำของสายเคเบิล และคุณสมบัติของฉนวนไฟฟ้าในสภาพแวดล้อมที่ชื้นและเย็นอีกด้วย การปรับปรุงที่สำคัญ

(3) กรดอินทรีย์ไม่อิ่มตัว

กรดอินทรีย์ไม่อิ่มตัว เช่น กรดออกซาลิก กรดเซบาซิก กรดไดคาร์บอกซิลิก ฯลฯ ยังสามารถใช้เพื่อปรับเปลี่ยนพื้นผิวของผงอะมิเนตคาโอลินได้ ดินขาวดัดแปลงนี้สามารถใช้เป็นสารตัวเติมสำหรับไนลอน 66 เป็นต้น

(4) สารลดแรงตึงผิวประจุบวก

ตัวอย่างเช่น สามารถใช้ออคตาเดซิลามีนเพื่อปรับเปลี่ยนพื้นผิวของผงดินขาวได้ กลุ่มขั้วของมันทำปฏิกิริยากับพื้นผิวของอนุภาคดินขาวผ่านการดูดซับทางเคมีและการดูดซับทางกายภาพ การไฮโดรโฟบิซิตี้ของดินขาวที่ดัดแปลงโดยเอมีนอินทรีย์จะเพิ่มขึ้น

(5) ตัวปรับพื้นผิวอนินทรีย์

ไทเทเนียมไดออกไซด์ แคลเซียมคาร์บอเนต แคลเซียมซัลเฟต ฯลฯ สามารถใช้สำหรับการปรับเปลี่ยนพื้นผิวของดินขาวที่เผาแล้วได้ วิธีการดัดแปลงคือปฏิกิริยาการตกตะกอนที่พื้นผิวในสารละลายที่เป็นน้ำ หลังจากล้างผลิตภัณฑ์ที่ผ่านการดัดแปลงแล้ว กรองและทำให้แห้ง จะได้ดินขาวเผาที่มีการเคลือบไททาเนียมไดออกไซด์บนพื้นผิว

2. หลักการเลือกตัวดัดแปลงพื้นผิวดินขาว

ชนิด ปริมาณ และวิธีการใช้สารปรับสภาพพื้นผิวส่งผลโดยตรงต่อผลของการปรับสภาพพื้นผิว การใช้งานที่แตกต่างกันต้องใช้ประเภทและสูตรของตัวปรับแต่งพื้นผิวที่แตกต่างกัน

หากเราพิจารณาจากมุมมองของปฏิสัมพันธ์ระหว่างโมเลกุลตัวปรับแต่งพื้นผิวและพื้นผิวของผงอนินทรีย์ แน่นอนว่ายิ่งปฏิสัมพันธ์ระหว่างทั้งสองมีความเข้มข้นมากเท่าไรก็ยิ่งดีเท่านั้น อย่างไรก็ตาม ในการใช้งานจริง ต้นทุนและต้นทุนของผลิตภัณฑ์ที่ดัดแปลงจะต้องได้รับการพิจารณาอย่างครอบคลุมด้วย วัตถุประสงค์ของการสมัครและปัจจัยอื่นๆ

ตัวอย่างเช่น เมื่อมีการดัดแปลงดินขาวเผาและใช้เป็นสารตัวเติมสำหรับฉนวนสายเคเบิลยางและพลาสติก จำเป็นต้องพิจารณาคุณสมบัติไดอิเล็กทริกและความต้านทานปริมาตรของตัวปรับสภาพพื้นผิว

หากใช้ดินขาวดัดแปลงเป็นสารตัวเติมเสริมแรงสำหรับยาง ในการเลือกตัวดัดแปลง จะต้องพิจารณาไม่เพียงแต่ความแข็งแรงในการยึดเกาะระหว่างตัวปรับสภาพกับดินขาวเท่านั้น แต่ยังต้องคำนึงถึงความแข็งแรงพันธะระหว่างโมเลกุลของตัวดัดแปลงและโมเลกุลขนาดใหญ่ของยางด้วย เมื่อทั้งสองอย่างได้รับการปรับให้เหมาะสมเท่านั้น ตัวปรับพื้นผิวจึงจะมีผลการปรับเปลี่ยนที่ดีที่สุดได้

เพื่อวัตถุประสงค์การใช้งานเฉพาะ บางครั้งจำเป็นต้องใช้สารเชื่อมต่อสองตัวสำหรับการดัดแปลงแบบผสม การใช้ผลเสริมฤทธิ์กันในการปรับเปลี่ยนจะทำให้ได้ผลลัพธ์ที่ดีอย่างไม่คาดคิด อย่างไรก็ตาม ควรให้ความสนใจกับวิธีการใช้งานและลำดับการเพิ่มตัวแก้ไขทั้งสองตัว -