Endüstri sürecinde çok sayıda darbe ultra ince öğütme

Darbeli ultra ince öğütme işlemi genellikle d9, ≤10 mikron parçacık boyutu dağılımını hazırlamak için öğütme ve sınıflandırma işlemini ifade eder. İki türe ayrılabilir: kuru yöntem ve ıslak yöntem. Şu anda endüstride kullanılan ultra ince kırma ünitesi işlemleri (yani tek aşamalı ultra ince kırma) aşağıdaki türleri içerir.

(l) Açık devre işlemi. Genellikle düz veya disk tipi, sirkülasyon borulu tip ve diğer hava akışlı değirmenler kendi kendini derecelendirme fonksiyonuna sahiptir, dolayısıyla bu açık devre işlemi sıklıkla kullanılır. Ayrıca bu işlem sıklıkla aralıklı ultra ince öğütme için kullanılır. Bu süreç akışının avantajı sürecin basit olmasıdır. Ancak kendi kendini sınıflandırma fonksiyonu olmayan ultra ince öğütücüler için bu proseste sınıflandırıcı bulunmadığından nitelikli ultra ince toz ürünler zamanla ayrıştırılamaz, dolayısıyla genel ürünlerin parçacık boyutu dağılım aralığı geniştir. .

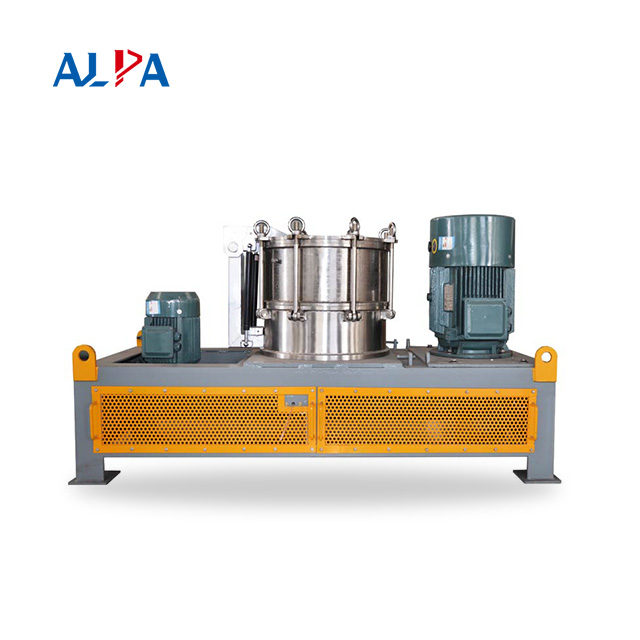

(2) Kapalı devre ultra ince kırma ve ince sınıflandırma sistemi oluşturan bir sınıflandırıcı ve ultra ince öğütücü ile karakterize edilen kapalı devre işlemi. Bu işlem genellikle bilyalı değirmenlerin, karıştırmalı değirmenlerin, yüksek hızlı mekanik darbeli değirmenlerin, titreşimli değirmenlerin vb. sürekli toz operasyonlarında kullanılır. Avantajı, kaliteli ultra ince toz ürünlerini zamanında ayırabilmesidir, böylece ince tozların topaklanmasını azaltabilir. parçacıklar ve ultra ince kırma işlemlerinin verimliliğini artırır.

(3) Ön sınıflandırmalı açık devre prosesi, malzemelerin ultra ince öğütücüye girmeden önce sınıflandırılması ile karakterize edilir. İnce taneli malzemeler doğrudan ultra ince toz ürünler olarak kullanılır ve iri taneli malzemeler daha sonra kırma için ultra ince öğütücüye girer. Besleme büyük miktarda nitelikli ultra ince toz içerdiğinde, bu işlemin kullanılması kırıcının yükünü azaltabilir, ultra ince toz ürün birimi başına enerji tüketimini azaltabilir ve operasyonun verimliliğini artırabilir.

(4) Ön derecelendirmeli kapalı devre işlemi. Bu süreç aslında iki sürecin birleşimidir. Bu birleşik işlem yalnızca kırma verimliliğini artırmaya ve birim ürün başına enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda ürünün parçacık boyutu dağılımını da kontrol eder. Bu süreç aynı zamanda tek bir tasnifçiye göre basitleştirilebilir; yani ön sınıflandırma ve inceleme sınıflandırması aynı tasnifleyicide birleştirilir.

(5) Son sınıflandırma ile açık devre süreci. Bu kırma işleminin özelliği, farklı incelik ve tane boyutu dağılımına sahip iki veya daha fazla ürün elde etmek için kırıcıdan sonra bir veya daha fazla sınıflandırıcının kurulabilmesidir.

(6) Ön sınıflandırma ve son sınıflandırma açık devre süreci ile bu süreç esasen iki sürecin birleşimidir. Bu birleşik işlem, yalnızca bazı kaliteli ince taneli ürünleri önceden ayırmakla kalmaz, aynı zamanda kırıcı üzerindeki yükü de azaltır ve son sınıflandırma ekipmanı, farklı incelik ve parçacık boyutu dağılımına sahip iki veya daha fazla ürün elde edebilir.

Kırma aşamalarının sayısı esas olarak hammaddelerin parçacık boyutuna ve gerekli ürün inceliğine bağlıdır. Nispeten iri parçacık boyutlarına sahip hammaddeler için, ince kırma veya ince öğütme ve ardından ultra ince kırma işlemi kullanılabilir. Genel olarak hammaddeler 200 mesh veya 325 mesh’e kadar kırılabilir ve daha sonra ultra ince kırma işlemi kullanılabilir; ürün parçacık boyutu gereksinimleri için Çok ince ve topaklanması kolay malzemeler için, çalışma verimliliğini artırmak amacıyla seri olarak çok aşamalı ultra ince kırma işlemi kullanılabilir. Ancak genel olarak konuşursak, kırma aşamaları ne kadar fazla olursa proses akışı da o kadar karmaşık olur ve mühendislik yatırımı da o kadar büyük olur.

Öğütme yöntemleri açısından ultra ince öğütme işlemleri üç türe ayrılabilir: kuru (bir veya daha fazla aşamalı) öğütme, ıslak (bir veya daha fazla aşamalı) öğütme ve kuru-ıslak kombine öğütme. Aşağıda birkaç tipik ultra ince öğütme prosesi akışı tanıtılmaktadır.