كيف يمكن حل مشاكل تشتت جزيئات مسحوق التلك الكبيرة المستخدمة في الطلاءات؟

يُعدّ التلك، وهو مادة مالئة وظيفية شائعة الاستخدام في الطلاءات، عنصرًا أساسيًا في تحسين الخواص الميكانيكية لأغشية الطلاء، وتنظيم انسيابيتها، وخفض التكاليف. مع ذلك، فإنّ ضعف استقرار تشتته وكبر حجم جزيئاته في أنظمة الطلاء يؤثران بشكل مباشر على استقرار التخزين، وأداء التطبيق، وجودة طبقة الطلاء النهائية.

1. معالجة المسحوق واختياره

تعديل السطح: يُفضّل استخدام التلك المُعالج سطحيًا. يُمكن للطلاء باستخدام عوامل اقتران السيلان، أو عوامل اقتران التيتانات، أو حمض الستياريك أن يُحسّن بشكل كبير من تقاربه مع قواعد البوليمر، مما يُقلّل بشكل جذري من ميله للتكتل.

التحكم في حجم الجزيئات وتوزيعها: تجنّب استخدام المنتجات ذات التوزيعات الأصلية الواسعة جدًا لحجم الجزيئات أو التي تحتوي على جزيئات خشنة جدًا (أكبر من 45 ميكرومترًا). يتميّز التلك فائق النعومة ذو التوزيع الضيق (مثلًا، D50 من 5 إلى 15 ميكرومترًا) عمومًا بإمكانية تشتت أفضل.

٢. اختيار وتركيب المشتتات عالية الكفاءة

يتمثل دور المشتتات في ترطيب وتفتيت التكتلات والحفاظ على استقرارها من خلال الإعاقة الفراغية أو التنافر الكهروستاتيكي.

(١) الأنظمة المائية

بولي أكريلات: متعددة الأغراض، توفر استقرارًا كهروستاتيكيًا؛ يجب مراعاة درجة الحموضة واستقرار الإلكتروليت.

البوليمرات المتجانسة: مثل بولي إيثر-بولي يوريثان، توفر استقرارًا فراغيًا قويًا، وترتبط بقوة بالأسطح الكارهة للماء (مثل التلك)، وتُظهر تأثيرات جيدة مضادة للتكتل، مما يجعلها الخيار الأمثل لحل مشاكل الجسيمات الكبيرة.

استراتيجية التركيب: غالبًا ما تُركب عوامل الترطيب (مثل ثنائيات الأسيتيلين) مع مشتتات ذات وزن جزيئي عالٍ لتحقيق مزيج من الترطيب السريع والاستقرار طويل الأمد.

(٢) الأنظمة القائمة على المذيبات

المشتتات الحمضية/القلوية: تتفاعل هذه المشتتات مع سطح التلك من خلال مجموعات التثبيت؛ تُستخدم البوليمرات المتجانسة ذات الوزن الجزيئي العالي بشكل شائع.

مؤشرات التقييم الرئيسية: التركيب الجزيئي للمشتت (مجموعات التثبيت وطول سلسلة التذويب)، والجرعة (النقطة المثلى التي تُحدد بواسطة منحنيات امتزاز متساوية الحرارة)، والتوافق مع النظام.

التحسين الدقيق لعملية التشتيت

تُعدّ هذه العملية بالغة الأهمية لتفتيت التكتلات وفصل الجزيئات الأولية.

(1) مرحلة ما قبل التشتيت (الترطيب)

باستخدام مُشتت عالي السرعة، يُضاف مسحوق التلك ببطء إلى خليط المذيب/القاعدة بسرعة منخفضة لضمان غمر المسحوق بالكامل في السائل، مما يُشكّل عجينة متجانسة. يجب تجنب السرعة العالية خلال هذه المرحلة لمنع دخول الغبار والهواء.

يُمكن للخلاط الكوكبي عجن الجزيئات وخلطها بفعالية، وهو فعال بشكل خاص في تفتيت التكتلات المتراصة.

(2) مرحلة الطحن والتشتيت عالية الكفاءة

مطحنة الرمل/مطحنة الخرز: تُعدّ هذه المعدات الأكثر فعالية لإزالة الجزيئات الكبيرة ذات الحجم الميكروني.

وسائط الطحن: يُنصح باستخدام خرز أصغر حجمًا (مثل خرز الزركونيا 0.4-0.8 مم) وأكثر صلابة لزيادة معدل التصادم وقوة القص.

السرعة الخطية للدوار: تُحافظ عليها ضمن نطاق قص عالٍ (عادةً >10 م/ث).

عدد مرات المرور: عادةً ما يتطلب الأمر من 2 إلى 4 دورات، وذلك حسب حجم الجزيئات الأولي والنعومة المطلوبة. تتيح مراقبة حجم الجزيئات أثناء التشغيل تحكمًا دقيقًا في نقطة النهاية.

مطحنة ثلاثية الأسطوانات: ممتازة للملاط عالي اللزوجة ولإزالة كميات ضئيلة جدًا من الجزيئات الخشنة (مخلفات الغربلة).

أساليب مراقبة الجودة وتقييمها

1. تحليل حجم الجسيمات

جهاز تحليل حجم الجسيمات بالليزر: يراقب تغيرات توزيع حجم الجسيمات خلال عملية الإنتاج، مع التركيز على D97 وD100، بالإضافة إلى اتجاه توزيع الجسيمات الكبيرة. يُعد هذا الجهاز أداة أساسية لتقييم فعالية التشتيت.

مقياس دقة الجسيمات (Hegmann) باستخدام لوحة/مكشطة: يُقيّم هذا الجهاز حجم الجسيمات الأقصى بسرعة وسهولة، وهو مناسب للتحكم في الإنتاج في الموقع. الهدف هو ضبط دقة الجسيمات بحيث تكون أقل من القيمة المستهدفة (مثلاً، ≤ 25 ميكرومتر).

2. الملاحظة المجهرية للشكل

تُلاحظ حالة تشتت بودرة التلك وتقشرها في المقطع العرضي لطبقة الطلاء باستخدام المجهر الإلكتروني الماسح (SEM).

3. تقييم الثبات

ثبات التخزين: بعد التخزين لفترات طويلة، يتم اختبار الترسيب والطبقات وسهولة إعادة التشتيت.

استقرار التخزين الحراري: يُسرّع اختبار مقاومة النظام للتكتل.

4. اختبار أداء طبقة الطلاء

أخيرًا، تم التحقق من تأثير التشتيت على تحسين لمعان طبقة الطلاء، ومقاومتها للتشقق، ومقاومتها للاحتكاك.

بالنسبة لمنتجات الطلاء عالية الجودة، يُوصى باستخدام مزيج من "مسحوق التلك المُعدّل سطحيًا + مُشتِّت بوليمر مُتكتل + عملية الطحن الرملي" لتحسين مستوى تشتيت مسحوق التلك بشكل جذري وكبير، والتخلص من الجزيئات الكبيرة الضارة، وبالتالي الاستفادة القصوى من دوره الإيجابي في تعزيز طبقة الطلاء، وخفض التكاليف، وتحسين أدائها.

ثلاث طرق شائعة لتعديل البنتونيت

يتميز البنتونيت الطبيعي بخاصية استرطاب عالية جدًا، ويتحد بسهولة مع جزيئات الماء في مياه الصرف الصحي، مما يُصعّب فصل المواد الصلبة عن السائلة بعد الامتزاز، ويحدّ من نطاق استخدامه. أما البنتونيت المُعدّل، فلا يتميز فقط بأداء امتزاز أعلى بكثير من البنتونيت الطبيعي، بل يُوسّع أيضًا نطاق تطبيقاته. توجد حاليًا العديد من طرق تعديل البنتونيت، ومنها التعديل بالتنشيط، والتعديل بالصوديوم، والتعديل بإضافة مواد مُعدّلة.

أولًا: التعديل بالتنشيط

يتضمن التعديل بالتنشيط تنشيط البنتونيت الطبيعي باستخدام طرق مُحددة لتعزيز أدائه في الامتزاز. تشمل طرق التنشيط الشائعة التنشيط بالتحميض، والتنشيط بالتكليس، والتنشيط بالأملاح غير العضوية.

... (1) التنشيط بالحمض

يتضمن التنشيط بالحمض معالجة البنتونيت الطبيعي بأحماض ذات تراكيز مختلفة، مما يؤدي إلى تحويل أيونات الصوديوم (Na+)، والمغنيسيوم (Mg2+)، والبوتاسيوم (K+)، والكالسيوم (Ca2+)، وغيرها من الكاتيونات الموجودة بين طبقات البنتونيت إلى أملاح قابلة للذوبان، وبالتالي إذابتها. يؤدي ذلك إلى إضعاف طاقة الرابطة بين طبقات بلورات المونتموريلونيت، وزيادة المسافة بين الطبقات، وتكوين مادة فعالة مسامية ذات بنية شبكية دقيقة المسام ومساحة سطحية نوعية أكبر. من الأحماض الشائعة الاستخدام حمض الكبريتيك وحمض الهيدروكلوريك.

(2) طريقة التنشيط بالتكليس

تتضمن طريقة التنشيط بالتكليس تكليس البنتونيت عند درجات حرارة مختلفة لتنشيطه وتعديله. عند التسخين، يفقد البنتونيت الماء الموجود بين الطبقات، والماء المرتبط، والشوائب الموجودة في المسام، مما يزيد من مساحة سطحه النوعية ومساميته، ويقلل من مقاومة الامتزاز الناتجة عن أغشية الماء والشوائب، ويحسن من أداء الامتزاز. تُحقق درجة حرارة التكليس التي تتراوح بين 400 و450 درجة مئوية أفضل تأثير للتعديل. يتطلب تعديل التنشيط بالتكليس عند درجات حرارة عالية تحكمًا دقيقًا في درجة حرارة التكليس ومدة التكليس؛ إذ يمكن أن تؤدي درجات حرارة التكليس المرتفعة جدًا أو مدد التكليس الطويلة جدًا إلى انخفاض فعالية البنتونيت.

(3) طريقة التنشيط بالملح

تستخدم طريقة التنشيط بالملح عادةً هاليدات أيونات المعادن مثل الصوديوم والمغنيسيوم والألومنيوم والحديد، بالإضافة إلى النترات، كمعدلات لمعالجة البنتونيت. تعمل هذه الكاتيونات المعدنية على موازنة الشحنة السالبة على رباعيات السيليكون والأكسجين في البنتونيت. نظرًا لانخفاض تكافؤ هذه الكاتيونات وكبر نصف قطرها، يكون التفاعل بينها وبين طبقات الوحدة البنائية للبنتونيت ضعيفًا، مما ينتج عنه أداء تبادل أيوني جيد للبنتونيت.

ثانيًا: طريقة التعديل بالصوديوم

تُستخدم طريقة التعديل بالصوديوم بشكل أساسي لتعديل البنتونيت القائم على الكالسيوم. تشمل طرق التعديل الشائعة طريقة التعليق، وطريقة الخلط الجاف، وطريقة التكديس الرطب، وطريقة البثق الرطب. ومن مُعدِّلات الصوديوم الشائعة الاستخدام كربونات الصوديوم (Na₂CO₃) وكلوريد الصوديوم (NaCl). يعتمد مبدأ التعديل على التبادل الأيوني، حيث تحل أيونات الصوديوم (Na⁺) محل أيونات الكالسيوم (Ca²⁺) في الطبقة البينية، مما يُحدث نقصًا في الشحنة الموجبة. ثم تعمل أيونات الصوديوم الممتصة على السطح الخارجي للبلورة وبين طبقاتها على معادلة الشحنة السالبة.

أظهر امتزاز أيونات الكادميوم (Cd²⁺) باستخدام البنتونيت الكالسيومي والبنتونيت الكالسيومي المُعدَّل بالصوديوم أن سعة الامتزاز المشبعة للبنتونيت الكالسيومي والبنتونيت الكالسيومي المُعدَّل بالصوديوم كانت 2.96 ملغم/غ و8.45 ملغم/غ على التوالي. وكانت سعة امتزاز أيونات الكادميوم للبنتونيت الكالسيومي المُعدَّل بالصوديوم أكبر بكثير من سعة امتزاز البنتونيت الكالسيومي.

III. طريقة التعديل باستخدام المُعدِّلات المضافة

يمكن تقسيم البنتونيت المُعدَّل، المُحضَّر بطريقة المُعدِّلات المضافة، إلى ثلاثة أنواع: البنتونيت العضوي، والبنتونيت المتشابك، والبنتونيت العضوي المتشابك. يتضمن البنتونيت العضوي المتشابك إدخال مواد فعالة سطحية كاتيونية ذات سلاسل كربونية يزيد طولها عن 12 ذرة كربون (مثل أملاح الأمونيوم الرباعية كـ CTAB وCTAC) في الفراغات بين طبقات البنتونيت المتشابك لتعديله، مما ينتج عنه بنتونيت عضوي متشابك ذو مسام أكبر حجماً، وبالتالي تعزيز قدرته على الامتزاز.

يُمكن أن تُؤدي إضافة المُعدِّلات إلى البنتونيت إلى تغيير مساحة سطحه النوعية وزيادة المسافة بين طبقاته، مما يُحسِّن قدرته على الامتزاز. تُعد هذه إحدى الطرق الرئيسية المُستخدمة حالياً لتعديل البنتونيت.

ما هي أنواع معدات طحن المساحيق، وما هي مزاياها وعيوبها؟

في الإنتاج الصناعي، يُعدّ تكسير المساحيق عملية أساسية وحيوية. سواء في الصناعات الكيميائية أو الدوائية أو الغذائية أو التعدينية، فإنّ معدات التكسير الفعّالة لا غنى عنها. لا يُحسّن اختيار معدات التكسير المناسبة كفاءة الإنتاج فحسب، بل يُحسّن أيضًا جودة المنتج. فما هي أنواع معدات تكسير المساحيق الشائعة؟ وما هي مزاياها وعيوبها؟ وفي أيّ الحالات تُناسب؟

تتوفر معدات تكسير المساحيق بأنواع عديدة. وبناءً على مبادئ عملها وتطبيقاتها، يُمكن تصنيفها بشكل عام إلى الفئات التالية:

1. الكسارة الفكية

الكسارة الفكية هي جهاز تكسير خشن شائع، يعمل على تكسير المواد من خلال الضغط بين فكّين، أحدهما متحرك والآخر ثابت. تتميز ببساطة تركيبها، وهي مناسبة للمواد عالية الصلابة، مثل الخامات والصخور.

ببساطة تركيبها وسهولة صيانتها وقدرتها الكبيرة على المعالجة، تُناسب الكسارة الفكية تكسير المواد عالية الصلابة تكسيرًا خشنًا.

يكون حجم جزيئات المنتج خشنًا نسبيًا، واستهلاك الطاقة مرتفعًا نسبيًا، كما يكون مستوى الضوضاء والاهتزاز مرتفعًا نسبيًا.

يُعدّ حجم جزيئات المنتج خشنًا نسبيًا، واستهلاك الطاقة مرتفعًا نسبيًا، والضوضاء والاهتزازات مرتفعة نسبيًا.

٢. الكسارة المطرقة

تستخدم الكسارة المطرقة مطارق دوارة عالية السرعة لضرب المواد وسحقها. هذا الجهاز مناسب للمواد متوسطة الصلابة والهشة، مثل الحجر الجيري والفحم.

تتميز بنسبة سحق عالية وإنتاجية كبيرة، وهي مناسبة للمواد متوسطة الصلابة.

مع ذلك، تتآكل المطارق بسرعة نسبية، مما يجعلها غير مناسبة للمواد عالية الصلابة، كما أنها تُنتج تلوثًا كبيرًا بالغبار.

٣. مطحنة الكرات

تسحق مطحنة الكرات المواد إلى مستوى الميكرون من خلال عملية الصدم والطحن التي تقوم بها كرات فولاذية أو خزفية داخل المطحنة. وهي تُستخدم على نطاق واسع في صناعات التعدين ومواد البناء والصناعات الكيميائية.

تتميز بحجم جسيمات دقيق، وهي مناسبة لمختلف المواد، ويمكن معالجتها جافة أو رطبة.

تستهلك طاقة عالية، وحجمها كبير، كما أن وسائط الطحن تُسبب تآكل المواد بسهولة.

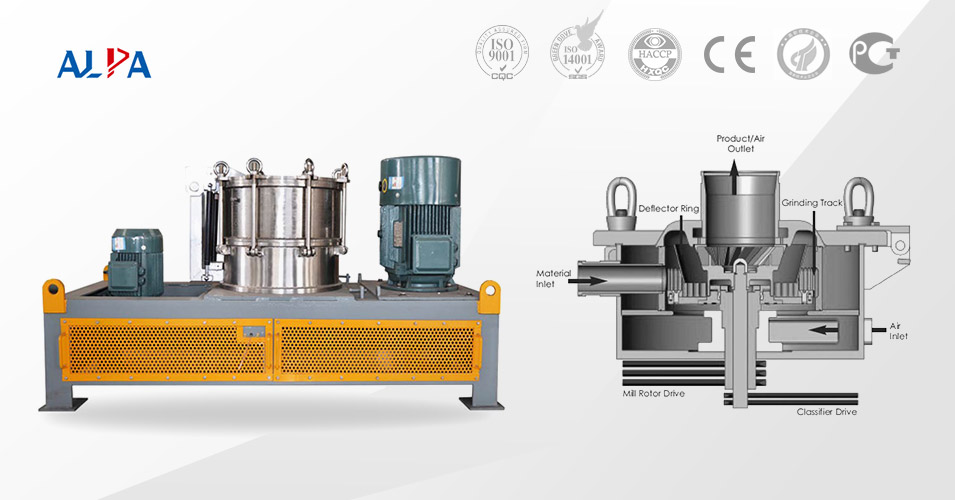

٤. مطحنة النفث الهوائي

تستخدم مطحنة النفث الهوائي تدفق هواء عالي السرعة لدفع المواد عن طريق الاصطدام، مما يُحقق طحنًا فائق النعومة. هذا الجهاز مناسب للمواد عالية الصلابة والنقاء، مثل مسحوق السيراميك والمواد الخام الصيدلانية.

يتميز هذا المنتج بحجم جسيمات متجانس وخلوه من التلوث، مما يجعله مناسبًا للطحن فائق الدقة للمواد عالية النقاء.

يُعدّ هذا الجهاز مكلفًا ويستهلك طاقةً كبيرة، مما يجعله مناسبًا للإنتاج بكميات صغيرة.

5. المطحنة الاهتزازية

تقوم المطحنة الاهتزازية بسحق المواد من خلال الجمع بين الاهتزاز عالي التردد ووسائط الطحن، وهي مناسبة لعمليات الطحن والخلط الدقيق.

تتميز بكفاءة طحن عالية وتوزيع ضيق لحجم الجسيمات، مما يجعلها مناسبة للطحن والخلط الدقيق.

مع ذلك، يتميز هذا الجهاز ببنية معقدة وتكاليف صيانة عالية.

6. المطحنة الأسطوانية

تستخدم الكسارة الأسطوانية أسطوانتين دوارتين متقابلتين لضغط المواد، وهي مناسبة للتكسير المتوسط والدقيق، وتُستخدم عادةً في صناعات الأسمنت والمعادن.

يمكن التحكم في حجم الجسيمات، واستهلاك الطاقة منخفض، وهي مناسبة للتكسير المتوسط والدقيق.

مع ذلك، فهي لا تتكيف جيدًا مع المواد الرطبة واللزجة، كما أن سطح الأسطوانة عرضة للتآكل.

اختيار معدات المساحيق

صناعة التعدين

تُعدّ الكسارات الفكية ومطاحن الكرات من الخيارات الشائعة في تكسير الخامات ومعالجتها. تُستخدم الكسارات الفكية للتكسير الخشن، بينما تُستخدم مطاحن الكرات للطحن الدقيق، مما يضمن وصول الخام إلى حجم الجسيمات المطلوب للعمليات اللاحقة.

الصناعات الكيميائية

تتطلب المواد الخام الكيميائية عادةً نقاءً ونعومةً عاليتين. يمكن لمطاحن النفث الهوائي والمطاحن الاهتزازية تلبية احتياجاتها من المساحيق فائقة النعومة مع تجنب التلوث.

الصناعات الدوائية والغذائية

تفرض هذه الصناعات متطلبات عالية للغاية فيما يتعلق بالنظافة والسلامة. تُفضّل مطاحن النفث الهوائي والمطاحن الاهتزازية نظرًا لخصائصها الخالية من التلوث وسهولة تنظيفها. على سبيل المثال، تُستخدم تقنية الطحن بالنفث الهوائي غالبًا لطحن المواد الخام الدوائية والمضافات الغذائية.

صناعة مواد البناء

يتطلب إنتاج مواد البناء، مثل الأسمنت والجير، عددًا كبيرًا من معدات التكسير المتوسطة والدقيقة. تُستخدم الكسارات الأسطوانية والكسارات المطرقة على نطاق واسع نظرًا لإنتاجيتها العالية واستهلاكها المنخفض للطاقة.

صناعة المواد الجديدة

مع تطور تكنولوجيا المواد الجديدة، تزداد متطلبات حجم وشكل جزيئات المساحيق صرامةً. وتلعب مطاحن الهواء النفاثة ومطاحن الكرات دورًا هامًا في تحضير مساحيق السيراميك والمعادن.

تقنية منع انفجار الغبار

يشير انفجار الغبار إلى تفاعل كيميائي يحترق فيه الغبار القابل للاشتعال، المخلوط بغاز مؤكسد (مثل الأكسجين أو الهواء) لتكوين سحابة غبار داخل حيز مغلق، بسرعة في وجود مصدر اشتعال، مما يتسبب في ارتفاع سريع في درجة الحرارة والضغط.

تشمل شروط انفجار الغبار عمومًا خمسة عوامل:

(1) وجود غبار قادر على الخضوع لتفاعل أكسدة مع غاز مؤكسد؛

(2) وجود غاز مؤكسد؛

(3) وجود مصدر حرارة عالي الحرارة كافٍ لإشعال الغبار، أي مصدر اشتعال؛

(4) تعليق الغبار في الغاز المؤكسد، مكونًا سحابة غبار، ووصوله إلى الحد الأدنى للانفجار؛

(5) انحصار سحابة الغبار داخل حيز مغلق نسبيًا.

تقنيات التحكم في انفجار الغبار

(1) مقاومة الانفجار

يتضمن ذلك تقوية المعدات والمنشآت لتحمل ضغط انفجار معين، وبالتالي منع تلف المعدات. بالنسبة لتصميم مقاومة انفجار الغبار، يكون ضغط التصميم عادةً حوالي 1.0 ميجا باسكال، بناءً على أقصى ضغط انفجار يبلغ حوالي 0.9 ميجا باسكال في كرة سعة 20 لترًا. ومع ذلك، فإن معظم مجمعات الغبار حاليًا لديها تصنيف ضغط يتراوح بين 30-50 كيلو باسكال فقط، لذلك يجب مراعاة تهوية الانفجار.

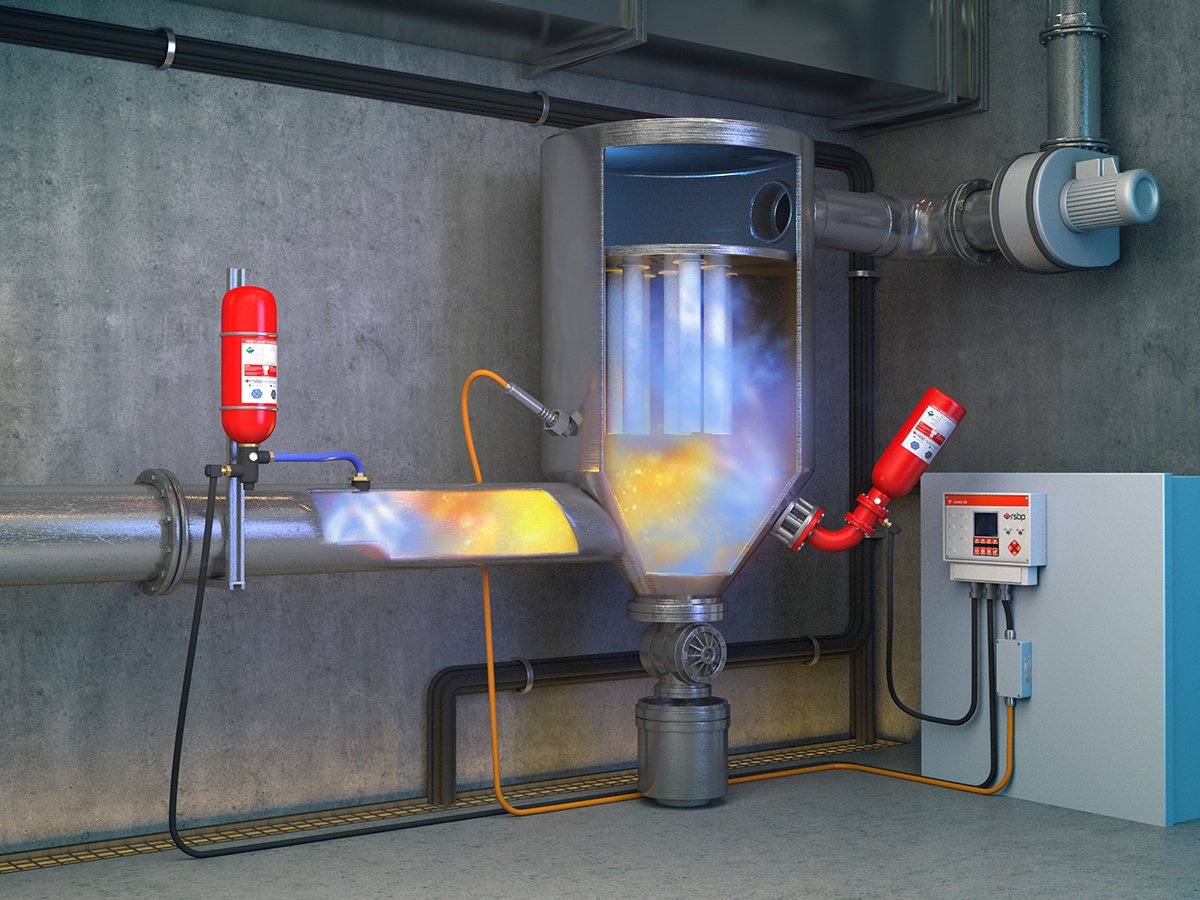

(2) تهوية الانفجار

يتضمن ذلك تركيب أجهزة تخفيف الضغط، مثل أقراص التمزق وأبواب تخفيف الضغط، على المعدات والمنشآت للسماح بإطلاق ضغط الانفجار بسرعة، مما يقلل من ذروة الضغط داخل المعدات وبالتالي يقلل من الضرر الذي يلحق بالمعدات والأفراد. يجب تصميم أجهزة تهوية الانفجار وترتيبها بشكل منطقي وفقًا لخصائص المعدات وبيئة العمل، مع مراعاة تأثير التضخيم للاضطراب الداخلي في مجمعات الغبار والأسرة المميعة على انفجارات الغبار. تجدر الإشارة إلى أن تهوية الانفجار يمكنها فقط تقليل أقصى ضغط انفجار في الحاوية ومنع تلف الحاوية؛ ولا يمكنها منع انتشار لهب انفجار الغبار إلى حاويات أخرى عبر الأنابيب.

(3) عزل الانفجار

يتضمن ذلك تركيب صمامات أو مثبطات عزل الانفجار لعزل منطقة الانفجار عن المناطق الأخرى، مما يمنع الانفجار من التأثير على النظام بأكمله. تُستخدم هذه الطريقة غالبًا في أنظمة الأنابيب والمعدات المعقدة لضمان أنه في حالة حدوث انفجار، يمكن التحكم في التأثير ضمن أصغر نطاق ممكن.

(4) قمع الانفجار

يُعد قمع الانفجار أيضًا طريقة فعالة لتقليل ضغط الانفجار داخل الحاوية. في المراحل المبكرة من الانفجار، يتم حقن مادة مثبطة (مثل عامل إطفاء الحريق أو غاز) بسرعة لمنع انتشار الانفجار وتطوره. عادةً ما تكون أنظمة إخماد الانفجارات مزودة بأجهزة استشعار وأجهزة تحكم تلقائية يمكنها تنشيط حقن المادة المثبطة لحظة اكتشاف إشارة الانفجار، مما يساهم في السيطرة على الانفجار بفعالية.

عملية التحضير وتطبيقات ثاني أكسيد التيتانيوم ذي الجودة الصيدلانية

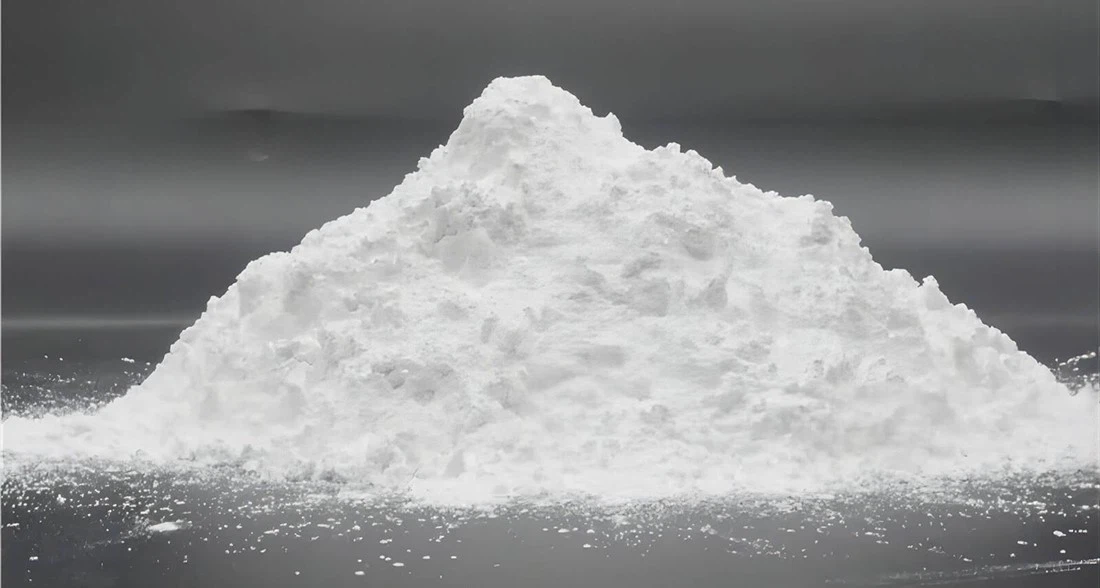

في النظام الطبي، يُستخدم ثاني أكسيد التيتانيوم كصبغة بيضاء صيدلانية نظرًا لعدم ذوبانه في الأحماض وخصائصه المستقرة. يُستخدم في الكبسولات، ومساحيق التغليف، والأقراص، والأجهزة الطبية، وهو مناسب لتصنيع الكبسولات المعتمة، وأغلفة الأقراص، والكريمات، ومواد التعبئة والتغليف الصيدلانية، والأحبار الصيدلانية. في التركيبات الصيدلانية، يُعد ثاني أكسيد التيتانيوم مكونًا مهمًا في الطلاءات الواقية، مما يحسن سلامة الأدوية وفعاليتها وجودتها على مدى فترات أطول. وبفضل قدرته على تشتيت الضوء وامتصاص الأشعة فوق البنفسجية، يُطيل ثاني أكسيد التيتانيوم مدة صلاحية الأدوية ويضمن استقرارها من خلال حماية المكونات النشطة من الأشعة فوق البنفسجية والتدهور الحراري.

يُستخدم ثاني أكسيد التيتانيوم بشكل شائع في تحضير معلقات الطلاء، والطلاءات السكرية، وكبسولات الجيلاتين. كما يمكن خلطه مع عوامل تلوين أخرى وتطبيقه على المستحضرات الموضعية. ويمكنه أيضًا أن يحل محل النشا كمادة سواغ، وعامل طلاء، وعامل تلوين، ومخفف للأشعة فوق البنفسجية في تحضير الأقراص المغلفة، والحبوب، والحبيبات، والكبسولات، والمستحضرات الموضعية. في الأصباغ الملونة، يُستخدم كعامل تعتيم لضمان لون موحد، مما يمنحه نطاقًا واسعًا من التطبيقات وآفاقًا سوقية واعدة.

يتطلب إنتاج ثاني أكسيد التيتانيوم من الدرجة الصيدلانية معايير صارمة لتوزيع حجم الجسيمات. وهذا يعني أن المنتج الخام الناتج عن التكليس يجب أن يخضع لعملية طحن لضمان أن ثاني أكسيد التيتانيوم الناتج يلبي المتطلبات. أثناء الإنتاج، تُستخدم تقنية الطحن الرطب، باستخدام مطحنة رملية لتحسين المنتج الخام المطحون والمعلق مبدئيًا. تُستخدم خرزات الزركونيا والمشتتات لضمان توزيع موحد لحجم الجسيمات بعد الطحن. ونظرًا لأن المنتج سيُستخدم في المجال الصيدلاني، فإن عملية الإنتاج تتجنب إضافة مواد كيميائية إضافية لمعالجة السطح لمنع إدخال أيونات المعادن الثقيلة. بعد الطحن إلى درجة النعومة المطلوبة، تكون الخطوة التالية هي الغسيل، والغرض منه هو إزالة عوامل معالجة الملح والمشتتات المضافة قبل التكليس. يمكن مراقبة اكتمال الغسيل باستخدام قطب كهربائي لقياس الموصلية عبر الإنترنت للكشف عن أيونات الشوائب، أو باستخدام محلول كلوريد الباريوم بنسبة 10% لضمان عدم وجود أيونات الكبريتات. بعد الغسيل بنجاح، تُجفف المادة في فرن تجفيف لإزالة الرطوبة ثم تُرسل إلى مطحنة نفاثة هوائية. لا تُضاف أي عوامل معالجة عضوية، مما يتجنب السمية التي تسببها هذه العوامل لجسم الإنسان، ويمنع التداخل مع المكونات النشطة في الدواء، ويحسن فعالية الدواء مع تقليل تكاليف الإنتاج أيضًا. يتمتع ثاني أكسيد التيتانيوم ذو الجودة الطبية بمجموعة واسعة من التطبيقات. ونظرًا لجوانب متعددة مثل الفحوصات الطبية والتشخيص والعلاج، يُعد ثاني أكسيد التيتانيوم وسيلة فعالة في التشخيص والعلاج الطبي.

وبناءً على طرق تحضير المستحضرات الصيدلانية، تتناول هذه الدراسة مواصفات الجرعات وطرق التحضير وعوامل الخطر المحتملة أثناء استخدام المنتجات الصيدلانية، وتحلل العوامل المحددة في مجال المستحضرات الصيدلانية.

وبناءً على العناصر الأساسية لتقييم علوم الصحة والنظافة الحيوية، يتوسع نطاق تطبيق ثاني أكسيد التيتانيوم ذي الجودة الطبية باستمرار، وتُجرى المزيد من التقييمات والتحليلات السريرية الشاملة لعلاج ثاني أكسيد التيتانيوم ذي الجودة الطبية.

ما هي مزايا استخدام كبريتات الباريوم في مركبات الطاقة الجديدة؟

تشهد صناعة الطاقة الجديدة، باعتبارها واحدة من أكثر الصناعات الاستراتيجية الناشئة الواعدة في القرن الحادي والعشرين، تطوراً سريعاً غير مسبوق. مع تزايد الاهتمام العالمي بحماية البيئة وأمن الطاقة، تتضح عيوب الوقود الأحفوري التقليدي بشكل متزايد، بينما أصبحت مصادر الطاقة الجديدة، بخصائصها النظيفة والمتجددة ومنخفضة الكربون، اتجاهاً رئيسياً لتحول الطاقة العالمي.

تطبيقات محددة لكبريتات الباريوم في مركبات الطاقة الجديدة

التطبيقات في مواد البطاريات: تلعب كبريتات الباريوم دوراً مهماً في مواد بطاريات مركبات الطاقة الجديدة. خاصة في بطاريات الرصاص الحمضية، حيث تساعد كبريتات الباريوم، كمادة مضافة، على تحسين أداء التفريغ وإطالة عمر البطارية. على وجه التحديد، يمكن لكبريتات الباريوم أن تقلل من جهد التبلور الزائد لكبريتات الرصاص، مما يسهل ترسيب بلورات كبريتات الرصاص المتكونة أثناء التفريغ، وبالتالي زيادة سعة البطارية.

التطبيقات في الطلاءات: في طلاءات هياكل مركبات الطاقة الجديدة، لا تزيد كبريتات الباريوم، كمادة مالئة، من عتامة الطلاء وتأثير التبييض فحسب، بل تحسن أيضاً التصاق ولزوجة طبقة الطلاء، مما يحسن أداء التطبيق وجودة الطلاء. بالإضافة إلى ذلك، تتميز كبريتات الباريوم بمقاومة ممتازة للعوامل الجوية والأحماض والقلويات واللمعان، مما يعزز الأداء العام للطلاء.

مزايا كبريتات الباريوم في مركبات الطاقة الجديدة

تحسين أداء البطارية: من خلال إضافة كبريتات الباريوم، يمكن تحسين سعة التفريغ وعمر دورة بطاريات الرصاص الحمضية بشكل فعال، وهو أمر بالغ الأهمية لمدى القيادة الطويل وكثافة الطاقة العالية لمركبات الطاقة الجديدة.

تعزيز حماية الهيكل: لا يؤدي تطبيق كبريتات الباريوم في طلاءات الهيكل إلى تحسين جودة مظهر السيارة فحسب، بل يعزز أيضاً مقاومة الهيكل للبيئات القاسية، مثل الأشعة فوق البنفسجية والأمطار الحمضية، وبالتالي حماية السيارة من التلف.

تطبيقات كبريتات الباريوم في مجالات أخرى وتأثيرها المحتمل على مركبات الطاقة الجديدة

التطبيقات في المجال الطبي: على الرغم من استخدامها بشكل أساسي في المجال الطبي، إلا أن بعض خصائص كبريتات الباريوم (مثل التوافق الحيوي العالي والاستقرار) قد توفر إلهاماً لتصميم أنظمة إدارة البطاريات في مركبات الطاقة الجديدة، خاصة فيما يتعلق باختيار المواد والسلامة.

حماية البيئة والاستدامة: كمادة صديقة للبيئة، يُعد انخفاض التأثير البيئي لكبريتات الباريوم أثناء إنتاجها وتطبيقها إشارة إيجابية لصناعة مركبات الطاقة الجديدة. في ظل التركيز العالمي على التنمية المستدامة، يُساهم استخدام المواد الصديقة للبيئة، مثل كبريتات الباريوم، في تعزيز التحول الأخضر لقطاع سيارات الطاقة الجديدة.

تلعب كبريتات الباريوم دورًا مهمًا في مواد البطاريات وطلاء هياكل سيارات الطاقة الجديدة، فهي لا تُحسّن أداء السيارة فحسب، بل تُعزز أيضًا حماية هيكلها. وفي الوقت نفسه، تُوفّر تطبيقاتها في مجالات أخرى مرجعًا ومصدر إلهام لتطويرها بشكل أكبر في قطاع سيارات الطاقة الجديدة.

التطبيقات الواسعة للألومينا الكروية

بفضل مساحة سطحها الأكبر وتوزيعها المنتظم مقارنةً بالأشكال الأخرى، يُظهر مسحوق الألومينا الكروي أداءً فائقًا في التطبيقات العملية مقارنةً بأشكال مواد الألومينا الأخرى. ويمكن استخدامه ليس فقط في السيراميك والمحفزات وحواملها، بل أيضًا في مجالات متنوعة مثل الطحن والتلميع والأجهزة الإلكترونية.

مجال الحشوات الموصلة للحرارة

مع ظهور عصر المعلومات، أصبحت الأجهزة الإلكترونية المتقدمة أكثر تصغيرًا، وتزداد الحرارة المتولدة من هذه الأجهزة بشكل كبير، مما يفرض العديد من المتطلبات على تبديد الحرارة في الأنظمة. ولأن الألومينا متوفرة على نطاق واسع في السوق، وتأتي بأشكال عديدة، وأرخص من المواد الأخرى الموصلة للحرارة، ويمكن إضافتها بكميات كبيرة إلى المواد البوليمرية، فإنها تتمتع بنسبة عالية من الكفاءة والتكلفة. لذلك، تستخدم معظم المواد العازلة عالية التوصيل الحراري حاليًا الألومينا كحشوة عالية التوصيل الحراري.

مجال السيراميك

يمكن أن تؤدي إضافة كمية معينة من مسحوق الألومينا الكروي أثناء إنتاج السيراميك إلى تغيير خصائص السيراميك بشكل كبير. يؤثر هشاشة السيراميك في درجات الحرارة المنخفضة بشكل كبير على نطاق تطبيقاته. ويمكن استخدام مواد السيراميك المضاف إليها مسحوق الألومينا الكروي لتصنيع سيراميك مرن في درجات الحرارة المنخفضة.

مجال الطحن والتلميع

مقارنةً بالألومينا الحبيبية أو الرقائقية التقليدية، تتميز الألومينا الكروية بقابلية تشتت وسيولة أفضل. يمكن توزيع مواد الكشط المصنوعة من مسحوق الألومينا الكروي بالتساوي في المنتج المصقول، مما يمنع تراكم المسحوق غير الطبيعي. علاوة على ذلك، يمنع السطح الأملس للجسيمات خدش سطح قطعة العمل، مما يحسن من جودة السطح.

مجال المواد الإلكترونية والبصرية

تتمتع الألومينا الكروية بمجموعة واسعة من التطبيقات في المجالات الإلكترونية والبصرية. باستخدام الألومينا الكروية كركيزة وإضافة عناصر أرضية نادرة كمنشطات، يمكن لهذه الطريقة إنتاج مواد مضيئة حمراء بأداء أفضل. تتميز جسيمات الألومينا الكروية بحجم موحد وتشتت متساوٍ، مما يُظهر أداءً إضاءة أفضل مقارنةً بأشكال الألومينا الأخرى، ويحدد بشكل أفضل بنية حشو المادة المضيئة.

مجال المحفزات والحوامل

لأن الألومينا تحتوي على عدد كبير من الروابط الكيميائية غير المشبعة على سطحها وعدد كبير من مراكز النشاط التحفيزي، فإنها تُظهر نشاطًا كيميائيًا عاليًا. علاوة على ذلك، تتميز الألومينا الكروية بمزايا انخفاض تآكل الجسيمات، وعمر خدمة طويل، ومساحة سطح محددة كبيرة.

مجال الطباعة ثلاثية الأبعاد

تُعد الألومينا الكروية واحدة من أكثر المواد شيوعًا في الطباعة ثلاثية الأبعاد نظرًا لقوتها العالية، وكرويتها العالية، ومقاومتها لدرجات الحرارة العالية. طلاءات الحماية السطحية

يُعدّ استخدام أكسيد الألومنيوم الكروي كمادة طلاء بالرش أحد أهم مجالات البحث حاليًا. لا توفر هذه المادة حماية للمواد البوليمرية والزجاج والمعادن والسبائك فحسب، بل تُطيل أيضًا عمر منتجات الفولاذ المقاوم للصدأ، مثل أواني الطهي.

من جميع النواحي، أصبح أكسيد الألومنيوم الدقيق من المواد الجديدة التي يجب على بلادنا إعطاؤها الأولوية في التنمية. فمع تطبيقاته الواسعة في المجالات التقليدية وتغلغله السريع في الصناعات الناشئة، مثل سيارات الطاقة الجديدة وتوليد الطاقة الكهروضوئية، يتزايد الطلب عليه باستمرار، مما يمنح صناعة أكسيد الألومنيوم الدقيق آفاقًا سوقية واسعة.

خمسة تطبيقات نموذجية لمسحوق التلك.

عندما يتم إطلاق العنان للخصائص المتعددة والقوية لمادة التلك في الطلاءات، يمكنها تحسين أداء المواد بشكل كبير مع خفض تكاليف المنتج بشكل ملحوظ، مما يؤدي إلى تحسين شامل في جودة الطلاء. لذلك، يُستخدم التلك على نطاق واسع في تركيبات الطلاء المختلفة.

طلاءات المباني

عند استخدام مسحوق التلك في طلاءات المباني، فإنه يوفر خصائص ممتازة من حيث سهولة التطبيق بالفرشاة، والحفاظ على اللمعان، والتسوية. في الوقت نفسه، تتحسن خصائص التجفيف، واللزوجة، والصلابة، ومقاومة التآكل للطلاء بشكل ملحوظ. كما يعزز قوة التغطية الجافة والرطبة، وتأثير التعتيم، ومقاومة التشقق، ومقاومة الاحتكاك لمنتج الطلاء، ويمكنه تحسين قوة التلوين لثاني أكسيد التيتانيوم بشكل كبير، مما يقلل من تكاليف المنتج. في استخدام المواد لطلاءات المباني، يُعد التلك مكونًا لا غنى عنه.

الطلاءات الصناعية

يُستخدم مسحوق التلك على نطاق واسع كمادة مالئة وظيفية في مختلف الطلاءات الصناعية، وخاصة في طلاءات التمهيد للأجزاء. نظرًا لمقاومته الجيدة للصنفرة والماء، يمكن لمسحوق التلك أن يحل محل مواد التعبئة في طلاءات التمهيد كليًا أو جزئيًا. عند تطبيقه على طلاءات الهياكل الفولاذية، يحسن مسحوق التلك بشكل فعال خصائص الترسيب للطلاء، والخصائص الميكانيكية للفيلم، وقابلية إعادة الطلاء. تُعطي العديد من المنتجات، مثل طلاءات التمهيد سريعة الجفاف وطلاءات مركبات النقل، الأولوية لاستخدام مسحوق التلك.

طلاءات الخشب

يحتل التلك أيضًا مكانة في طلاءات الخشب (الأثاث).

يتمثل تطبيق مسحوق التلك في طلاءات الخشب بشكل أساسي في طلاءات التمهيد الشفافة والطبقات العلوية ذات الألوان الصلبة. تمنح خصائص الصلابة المنخفضة لمسحوق التلك طبقة الطلاء قابلية جيدة للصنفرة، مما يسمح باستبدال جزئي لعوامل الصنفرة باهظة الثمن مثل ستيرات الزنك. معامل انكسار التلك مشابه لمعامل انكسار مواد الربط الراتنجية، مما يمنح الطلاء شفافية عالية. تسمح هذه الخاصية بعرض الملمس الطبيعي للركيزة بشكل جيد، وعند استخدامه في الطبقات العلوية غير اللامعة، يمكنه استبدال عوامل التعتيم باهظة الثمن جزئيًا.

عند استخدام التلك في طلاءات الخشب، يمكنه إبراز سحر الأثاث الخشبي إلى أقصى حد مع تلبية رغبات الناس في نمط الحياة وخفض تكاليف المعيشة.

الطلاءات المضادة للتآكل

لا يزال التلك يُستخدم بشكل متكرر في مجال الطلاءات المضادة للتآكل. يزيد هيكل التلك الصفائحي المستقر طبيعيًا من لزوجة الطلاء ويوفر تأثيرًا واقيًا لطبقة الطلاء. بينما يمنع التلك بفعالية اختراق المواد المسببة للتآكل مثل الأحماض والقلويات والأملاح، فإنه يعيق أيضًا تغلغل الطبقة التمهيدية في الأسطح المسامية، مما يحسن من تأثير العزل وقابلية الصنفرة للطبقة التمهيدية. تُحسّن هذه الخصائص بشكل كبير من أداء طبقة الطلاء المقاومة للتآكل. في مجال الطلاءات المقاومة للتآكل، يُعد التلك شريكًا قويًا وموثوقًا به، وجديرًا بالثقة.

الطلاءات المقاومة للماء

كمادة مالئة في الطلاءات المقاومة للماء، لا يقتصر دور مسحوق التلك على تقليل انكماش الحجم أثناء معالجة الطلاء، وتحسين مقاومة التآكل والالتصاق، وخفض التكاليف، بل يمنح الطلاء أيضًا ثباتًا جيدًا أثناء التخزين ومقاومة للحرارة.

والأهم من ذلك، أن مسحوق التلك له تأثير إيجابي على المرونة وقوة الشد للطلاءات المقاومة للماء: ضمن نطاق معين من الإضافة، مع زيادة كمية مسحوق التلك كمادة مالئة، تزداد كل من المرونة وقوة الشد للطلاء المقاوم للماء. وهذا يعني أيضًا توفير أقصى حماية للجسم المطلي.

يُعد استخدام التلك في طلاءات البناء، والطلاءات الصناعية، وطلاءات الخشب، والطلاءات المقاومة للتآكل، والطلاءات المقاومة للماء، جزءًا صغيرًا فقط من مجالات تطبيقاته العديدة. فباعتباره معدنًا غير فلزي غير متجدد ومنخفض التكلفة، يُستخدم التلك على نطاق واسع في مستحضرات التجميل، والأغذية، والأدوية، والمطاط، والسيراميك، والمنسوجات، والطباعة والصباغة، وصناعة الإلكترونيات. ومن المتوقع في المستقبل القريب، مع مزيد من البحث، أن يصبح فهم البشرية للتلك أكثر عمقًا، وسيُشرق التلك بالتأكيد في مجالات أوسع.

كيف يساهم كبريتات الباريوم في إنتاج مواد طلاء عالية الجودة؟

يُفضّل استخدام كبريتات الباريوم بشكل كبير، ويرجع ذلك أساسًا إلى قدرتها الاستثنائية على التعبئة. وهذا يعني أنه مع الحفاظ على أداء طبقة الطلاء، يمكنها تحسين تكاليف التركيبة بفعالية، وهي تُستخدم على نطاق واسع في مجالات متنوعة، من الطلاءات الصناعية إلى الدهانات الزخرفية.

والأهم من ذلك، بفضل حجم جزيئاتها الصغير، وتوزيعها المنتظم، ومساحة سطحها النوعية الكبيرة، وسيولتها الممتازة، تُظهر كبريتات الباريوم تآكلًا منخفضًا للغاية أثناء المعالجة. وتُترجم هذه الخاصية مباشرةً إلى كفاءة إنتاجية عالية: فهي تقلل بشكل كبير من تآكل معدات الخلط والضخ والرش، مما يطيل عمر المعدات ويجعل عملية الإنتاج أكثر سلاسة واقتصادية.

ويتجلى هذا الامتياز بوضوح في تطبيقات طلاءات الأساس الأوتوماتيكية. فحتى في ظل متطلبات الإنتاج بمعدلات تعبئة عالية، تضمن كبريتات الباريوم ثباتًا ممتازًا وخصائص تسوية مثالية لمعجون الطلاء، مما ينتج عنه تجانس ونعومة استثنائيان. وهذا يوفر سطحًا مثاليًا لتطبيق الطبقة النهائية اللاحقة، وهو أمر بالغ الأهمية لتحقيق طلاء فعال وآلي وعالي الجودة.

إن كبريتات الباريوم ليست مجرد مادة مالئة بسيطة، بل هي مادة مضافة متعددة الوظائف تجمع بين قدرة تعبئة عالية، وتآكل منخفض، وخصائص تسوية ممتازة. اختيارها يعني اختيار "أساس جودة" موثوق به لطلاءاتك، مما يعزز أداء المنتج ويضمن في الوقت نفسه كفاءة الإنتاج.

تطبيقات المواد الخزفية المتقدمة

التطبيقات في الطائرات عالية السرعة

تُعدّ الطائرات عالية السرعة من المعدات الاستراتيجية التي تتنافس القوى العسكرية الكبرى على تطويرها. يؤدي طيرانها فوق الصوتي وهياكلها الحادة إلى مشاكل خطيرة في التسخين الديناميكي الهوائي. تتضمن البيئة الحرارية النموذجية للطائرات عالية السرعة درجات حرارة عالية وأحمالًا حرارية ميكانيكية معقدة وقاسية. لم تعد سبائك درجات الحرارة العالية الحالية قادرة على تلبية المتطلبات، مما أدى إلى ظهور المواد المركبة ذات المصفوفة الخزفية. على وجه الخصوص، تم استخدام مواد السيراميك المركبة SiCf/SiC على نطاق واسع في المكونات الهيكلية الساخنة مثل شفرات التوربينات، وشفرات توجيه الفوهات، وحلقات التوربينات الخارجية لمحركات الطائرات. تبلغ كثافة هذه المواد المركبة حوالي ربع كثافة سبائك درجات الحرارة العالية، مما يؤدي إلى انخفاض كبير في الوزن. علاوة على ذلك، يمكنها العمل في درجات حرارة تصل إلى 1400 درجة مئوية، مما يبسط تصميم نظام التبريد بشكل كبير ويعزز قوة الدفع.

التطبيقات في الدروع خفيفة الوزن

تُعدّ الدروع المركبة خفيفة الوزن حاسمة للحفاظ على قدرة المعدات الحديثة على البقاء. يُعدّ تطوير الألياف الخزفية والمواد المركبة ذات المصفوفة الخزفية المقواة بالألياف أساسيًا لتطبيق الدروع المركبة خفيفة الوزن. حاليًا، تشمل مواد السيراميك الواقية الرئيسية المستخدمة B4C و Al2O3 و SiC و Si3N4. أصبحت سيراميك كربيد السيليكون، بفضل خصائصها الميكانيكية الممتازة وفعاليتها من حيث التكلفة، واحدة من أكثر مواد السيراميك الواعدة المقاومة للرصاص. تمنحها تطبيقاتها المتنوعة في مختلف مجالات الحماية بالدروع، بما في ذلك معدات الجنود الفردية، والأسلحة المدرعة للجيش، والمروحيات المسلحة، ومركبات الشرطة والمركبات المدنية الخاصة، آفاقًا واسعة للتطبيق. مقارنةً بسيراميك Al2O3، يتميز سيراميك SiC بكثافة أقل، وهو أمر مفيد لتحسين قدرة المعدات على الحركة.

التطبيقات في الأسلحة الصغيرة

تُعدّ الأسلحة الصغيرة، كجزء مهم من الأسلحة، عادةً ما تشمل المسدسات والبنادق والرشاشات وقاذفات القنابل اليدوية والمعدات الفردية الخاصة (قاذفات الصواريخ الفردية، والصواريخ الفردية، وما إلى ذلك). وتتمثل وظيفتها الرئيسية في إطلاق المقذوفات إلى منطقة الهدف لقتل أو تدمير أهداف العدو. تشمل ظروف تشغيل الأسلحة الصغيرة درجات الحرارة العالية والمنخفضة، والارتفاعات العالية، والرطوبة العالية، والغبار، والمطر، والغبار مع المطر، ورذاذ الملح، والغمر في مياه الأنهار. تُعدّ مقاومة التآكل أمرًا بالغ الأهمية. حاليًا، تشمل عمليات مقاومة التآكل الرئيسية للأسلحة الصغيرة التزريق، والأكسدة الصلبة، وتقنية الاختراق المتحكم فيه بالأيونات، وطلاءات الكربون الشبيهة بالماس، والنتردة بالبلازما. خاصةً بالنسبة للأسلحة والمعدات المستخدمة في البيئات البحرية، يُمثل شرط مقاومة التآكل في بيئات الرذاذ الملحي لأكثر من 500 ساعة تحديًا كبيرًا لأساليب الطلاء التقليدية.

تطبيقات في سبطانات البنادق

تُعد سبطانة البندقية مكونًا أساسيًا في الأسلحة القذيفة. يشمل الهيكل الداخلي للسبطانة غرفة الاحتراق، والمخروط الضاغط، والتجويف الحلزوني، حيث يربط المخروط الضاغط بين غرفة الاحتراق والتجويف الحلزوني. تُصنع سبطانات البنادق التقليدية عادةً من فولاذ سبائكي عالي القوة. أثناء الإطلاق، يتعرض الجزء الداخلي من السبطانة للتأثيرات المشتركة لغازات الدفع والمقذوفات، مما يؤدي إلى تشققات وانفصال طبقة الطلاء على الجدار الداخلي للسبطانة. وينتج تلف تجويف السبطانة عن التأثير المتكرر لغازات الدفع والمقذوفات عالية الحرارة والضغط والسرعة على جدار السبطانة. وعادةً ما يكون المخروط الضاغط وفوهة السبطانة أول الأجزاء التي تتعرض للتلف.

لتحسين عمر سبطانة البندقية، يُعد طلاء التجويف بالكروم الطريقة الأكثر شيوعًا، ولكن درجة حرارة مقاومة الأكسدة لطبقة طلاء الكروم لا تتجاوز 500 درجة مئوية. مع الزيادة المستمرة في ضغط غرفة الاحتراق أثناء الإطلاق والزيادة المتسارعة في متطلبات عمر سبطانة البندقية، يزداد أيضًا الضغط ودرجة الحرارة التي تتعرض لها السبطانة. ويمكن الاستفادة من الصلابة العالية والقوة العالية والخمول الكيميائي في درجات الحرارة العالية للسيراميك لتقليل تآكل سبطانة البندقية بشكل فعال وإطالة عمرها الافتراضي.

تطبيقات في الذخيرة

المكونات الرئيسية للذخيرة هي الرأس الحربي والصمام. وباعتباره المكون الأكثر تأثيرًا في إحداث الضرر، يتكون الرأس الحربي بشكل أساسي من الغلاف، وعناصر التجزئة، والشحنة المتفجرة، والصمام. لطالما كان تحسين فاعلية الرأس الحربي هدفًا يسعى إليه تطوير الأسلحة. خاصةً بالنسبة للقنابل اليدوية ذات التأثير المساحي، تُعد الشظايا الناتجة عن انفجار الرأس الحربي عناصر القتل النهائية، ولطالما كانت تقنية التجزئة الفعالة تحديًا بحثيًا في هذا المجال.