Tầm quan trọng của bột đối với gốm sứ cao cấp

Tầm quan trọng của bột đối với gốm sứ tiên tiến được phản ánh trực tiếp trong định nghĩa của người dân về gốm sứ tiên tiến.

Định nghĩa chung của gốm sứ tiên tiến là: sử dụng các hợp chất vô cơ được tổng hợp hoặc chọn lọc nhân tạo có độ tinh khiết cao, siêu mịn làm nguyên liệu thô, có thành phần hóa học chính xác, công nghệ sản xuất và chế biến chính xác và thiết kế kết cấu, đồng thời có cơ khí, âm thanh, quang học và nhiệt tuyệt vời. của cải. Gốm sứ có các đặc tính điện, sinh học và các đặc tính khác là các oxit hoặc không oxit bao gồm các nguyên tố kim loại (Al, Zr, Ca, v.v.) và các nguyên tố phi kim loại (O, C, Si, B, v.v.). Chúng bao gồm các liên kết ion và liên kết cộng hóa trị. Vật liệu gốm được liên kết liên kết.

Về thành phần hóa học, hai khía cạnh thường được theo đuổi: độ tinh khiết cao và tỷ lệ chính xác.

Về độ tinh khiết cao. Sự hiện diện của tạp chất đôi khi có thể ảnh hưởng nghiêm trọng đến hiệu suất của sản phẩm. Ví dụ, các tạp chất như silicon, canxi, sắt, natri và kali thường tồn tại trong alumina có độ tinh khiết cao. Sự có mặt của tạp chất sắt sẽ làm cho vật liệu thiêu kết có màu đen và sẫm màu; tạp chất natri và kali sẽ ảnh hưởng đến tính chất điện của vật liệu, làm cho tính chất điện của vật liệu bị suy giảm; và hai tạp chất còn lại sẽ làm cho hạt nguyên liệu phát triển bất thường trong quá trình thiêu kết. Đối với gốm trong suốt, tác động của tạp chất thậm chí còn lớn hơn. Sự hiện diện của tạp chất trong bột gốm sẽ trực tiếp tuyên bố sự “mù” của gốm trong suốt. Điều này là do tạp chất ở giai đoạn thứ hai rất khác với tính chất quang học của vật liệu thân gốm, thường gây ra các tâm tán xạ và hấp thụ sẽ làm giảm đáng kể độ truyền ánh sáng của gốm. Trong gốm nitrit như silicon nitrit và nhôm nitrit, sự hiện diện của tạp chất oxy có thể dẫn đến giảm độ dẫn nhiệt.

Xét về tỷ lệ. Trong các công thức sản xuất gốm sứ, hầu hết không cần một thành phần đơn cực kỳ "có độ tinh khiết cao" mà thường được thêm vào một số vật liệu phụ trợ, chẳng hạn như chất hỗ trợ thiêu kết. Trong trường hợp này, việc chia tỷ lệ chính xác là yêu cầu cơ bản nhất vì thành phần và hàm lượng hóa học khác nhau sẽ có tác động quyết định đến hiệu suất của sản phẩm.

Thành phần pha

Nói chung, bột cần phải có cùng pha vật lý với sản phẩm gốm sứ càng nhiều càng tốt và dự kiến sẽ không xảy ra hiện tượng thay đổi pha trong quá trình thiêu kết. Mặc dù đôi khi sự thay đổi pha thực sự có thể thúc đẩy quá trình cô đặc của gốm sứ, nhưng trong hầu hết các trường hợp, sự xuất hiện của sự thay đổi pha không có lợi cho quá trình thiêu kết gốm sứ.

Kích thước hạt và hình thái

Nói chung, các hạt càng mịn thì càng tốt. Bởi vì theo lý thuyết thiêu kết hiện có, tốc độ của mật độ cơ thể tỷ lệ nghịch với kích thước của bột (hoặc kích thước của nó với một công suất nhất định). Các hạt càng nhỏ thì càng thuận lợi cho quá trình thiêu kết. Ví dụ, do diện tích bề mặt riêng cao, bột nhôm nitrit siêu mịn sẽ làm tăng động lực thiêu kết trong quá trình thiêu kết và đẩy nhanh quá trình thiêu kết.

Tính lưu động tốt hơn của bột gốm có hình dạng đều đặn sẽ có tác động tích cực đến quá trình đúc và thiêu kết tiếp theo. Quá trình tạo hạt là để bột tạo thành dạng hình cầu dưới tác dụng của chất kết dính, điều này cũng gián tiếp cho thấy bột gốm hình cầu đóng vai trò tích cực trong việc cải thiện mật độ của gốm trong quá trình đúc và thiêu kết.

Tính đồng nhất

Tính đồng nhất của bột dễ bị bỏ qua, nhưng trên thực tế, tầm quan trọng của nó còn quan trọng hơn các khía cạnh trước đó. Nói cách khác, việc thực hiện các khía cạnh trước đó là rất quan trọng để thấy được tính đồng nhất của nó.

Điều tương tự cũng xảy ra với kích thước hạt. Kích thước hạt mịn rất quan trọng, nhưng nếu kích thước hạt trung bình chỉ mịn và phân bố không đều hoặc rất rộng thì sẽ cực kỳ bất lợi cho quá trình thiêu kết gốm sứ. Do các hạt có kích thước khác nhau có tốc độ thiêu kết khác nhau nên các khu vực có hạt thô hơn thường không có mật độ dày đặc. Đồng thời, các hạt thô cũng có thể trở thành hạt nhân khiến hạt phát triển bất thường. Cuối cùng, gốm không chỉ cần được làm đặc ở nhiệt độ cao hơn mà còn có cấu trúc vi mô không đồng đều, ảnh hưởng nghiêm trọng đến hiệu suất của nó.

Những khó khăn trong quá trình gốm sứ trong suốt

Là một vật liệu công nghệ cao, gốm trong suốt có triển vọng ứng dụng rộng rãi trong lĩnh vực quang học, điện tử, hàng không vũ trụ và các lĩnh vực khác. Tuy nhiên, có rất nhiều khó khăn trong quá trình chế tạo gốm sứ trong suốt, chủ yếu thể hiện ở các khía cạnh sau:

1. Nấu chảy ở nhiệt độ cao: Việc chế tạo gốm trong suốt đòi hỏi nguyên liệu thô phải được nấu chảy thành pha thủy tinh trong suốt ở nhiệt độ cao, thường cao tới 1700°C hoặc cao hơn. Trong quá trình này, nhiệt độ và thời gian nóng chảy cần phải được kiểm soát để tránh tạo ra tạp chất và kết tinh, đồng thời đảm bảo tính đồng nhất và trong suốt của pha thủy tinh.

2. Loại bỏ bong bóng: Trong quá trình chuẩn bị gốm sứ trong suốt, việc tạo ra bong bóng là một vấn đề phổ biến. Những bong bóng này có thể hình thành các khuyết tật bên trong gốm, ảnh hưởng đến tính chất quang học và độ bền cơ học của nó. Để loại bỏ bong bóng, cần có các quy trình và thiết bị khử khí đặc biệt, chẳng hạn như khử khí chân không, bảo vệ khí trơ, v.v. Trong quy trình chuẩn bị gốm trong suốt, việc loại bỏ bọt khí là một bước quan trọng.

3. Kiểm soát chính xác thành phần: Thành phần của gốm trong suốt có tác động quan trọng đến tính chất quang học và cơ học của nó. Để chế tạo gốm sứ trong suốt chất lượng cao, tỷ lệ thành phần và độ tinh khiết của nguyên liệu thô cần phải được kiểm soát chính xác để đảm bảo chúng luôn nhất quán trong suốt quá trình chuẩn bị.

4. Nhiệt độ thiêu kết: Nhiệt độ thiêu kết của gốm trong suốt rất quan trọng đối với độ đặc và tính chất quang học của nó. Nếu nhiệt độ quá cao, gốm sẽ kết tinh hoặc tạo ra các tạp chất khác. Nếu nhiệt độ quá thấp, quá trình thiêu kết sẽ không hoàn thành hoặc mật độ sẽ không đủ.

5. Độ chính xác về kích thước: Gốm trong suốt cần duy trì độ chính xác về kích thước cao trong quá trình chuẩn bị để đảm bảo các tính chất cơ học và quang học của chúng. Điều này đòi hỏi phải kiểm soát chính xác quá trình chuẩn bị, chẳng hạn như thiết kế và gia công khuôn, áp suất đúc, v.v. Đồng thời, tốc độ co ngót của gốm sứ cần được kiểm soát trong quá trình thiêu kết để đảm bảo độ chính xác về kích thước của sản phẩm cuối cùng.

Kích thước hạt của nguyên liệu thô: Kích thước hạt của nguyên liệu thô cho gốm sứ trong suốt có tác động trực tiếp đến độ chính xác về kích thước của nó. Nếu sự phân bố kích thước hạt của nguyên liệu thô không đồng đều thì kích thước của sản phẩm gốm sứ sẽ không ổn định. Vì vậy, trong quá trình sản xuất, cần lựa chọn nguyên liệu có kích thước hạt đồng đều và kích thước hạt phù hợp và sàng lọc nghiêm ngặt.

Quá trình đúc: Quá trình đúc là mắt xích quan trọng ảnh hưởng đến độ chính xác về kích thước của gốm sứ trong suốt. Các phương pháp đúc khác nhau (chẳng hạn như đúc khuôn, ép đùn, phun vữa, v.v.) có tác động khác nhau đến độ chính xác của kích thước. Khi lựa chọn quy trình đúc, nên lựa chọn hợp lý dựa trên hình dạng sản phẩm, yêu cầu về độ chính xác về kích thước và kích thước lô sản xuất.

Hệ thống nung: Nung là một phần quan trọng trong quá trình sản xuất gốm sứ trong suốt. Một hệ thống nung phù hợp là rất quan trọng để cải thiện độ chính xác về kích thước của gốm trong suốt. Đường cong nhiệt độ, thời gian nung, không khí nung và các yếu tố khác sẽ ảnh hưởng đến độ chính xác về kích thước của gốm trong suốt. Trong quá trình sản xuất, cần xây dựng hệ thống đốt hợp lý dựa trên tình hình thực tế và quá trình nung phải được giám sát theo thời gian thực để đảm bảo hệ thống đốt hoạt động ổn định.

Thiết bị và dụng cụ: Độ chính xác của thiết bị và dụng cụ sản xuất cũng sẽ ảnh hưởng đến độ chính xác về kích thước của gốm sứ trong suốt. Ví dụ, độ chính xác của khuôn, dụng cụ cắt, v.v. ảnh hưởng trực tiếp đến kích thước của sản phẩm gốm sứ.

Kiểm tra và kiểm soát chất lượng: Để đảm bảo độ chính xác về kích thước của gốm sứ trong suốt, cần thiết lập một hệ thống kiểm tra và kiểm soát chất lượng hoàn chỉnh trong quá trình sản xuất.

6. Tốc độ làm nguội: Trong quá trình chuẩn bị gốm trong suốt, tốc độ làm nguội có tác động quan trọng đến cấu trúc bên trong của nó. Làm nguội quá nhanh có thể gây ra ứng suất bên trong hoặc nứt, trong khi làm nguội quá chậm có thể gây ra sự kết tinh hoặc các tạp chất khác.

Có rất nhiều khó khăn trong quá trình chuẩn bị gốm trong suốt và nhiều khía cạnh như nguyên liệu thô, quy trình, thiết bị và môi trường chuẩn bị cần phải được xem xét toàn diện. Chỉ thông qua đổi mới công nghệ liên tục và tích lũy kinh nghiệm thực tế, vật liệu gốm trong suốt chất lượng cao mới có thể được tạo ra.

Các ứng dụng đổi mới của gốm cacbua silic và công nghệ in 3D

Các thành phần gốm cho thiết bị bán dẫn có yêu cầu cao về độ tinh khiết của vật liệu, độ chính xác về kích thước, tính chất cơ học, tính chất nhiệt và tính chất điện. Gốm sứ cacbua silic là một loại vật liệu đã được thị trường chứng minh và có hiệu suất tuyệt vời cho các thành phần thiết bị bán dẫn. Nó được sử dụng rộng rãi trong các bộ điều khiển gốm (độ cứng, chống mài mòn), thuyền pha lê (độ tinh khiết, tính chất cơ học ở nhiệt độ cao) và tấm lạnh (dẫn nhiệt, độ cứng). ), bàn làm việc (độ chính xác về kích thước, độ ổn định thực thi) và các thành phần khác có những ứng dụng quan trọng.

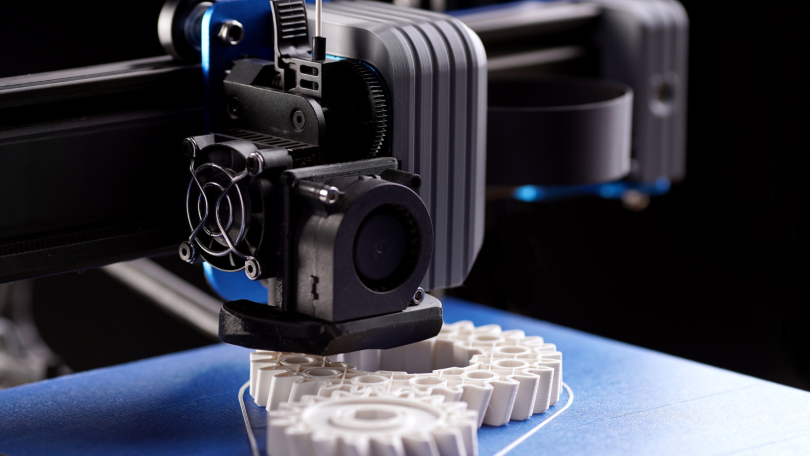

Tuy nhiên, trước nhu cầu của thị trường về kích thước lớn, cấu trúc phức tạp, chu kỳ sản xuất ngắn, độ ổn định cao và chi phí thấp, quy trình sản xuất gốm sứ cacbua silic truyền thống đã gặp phải những trở ngại. Sử dụng công nghệ sản xuất bồi đắp để đạt được bước đột phá trong công nghệ sản xuất linh kiện gốm cho thiết bị bán dẫn gốm cacbua silic.

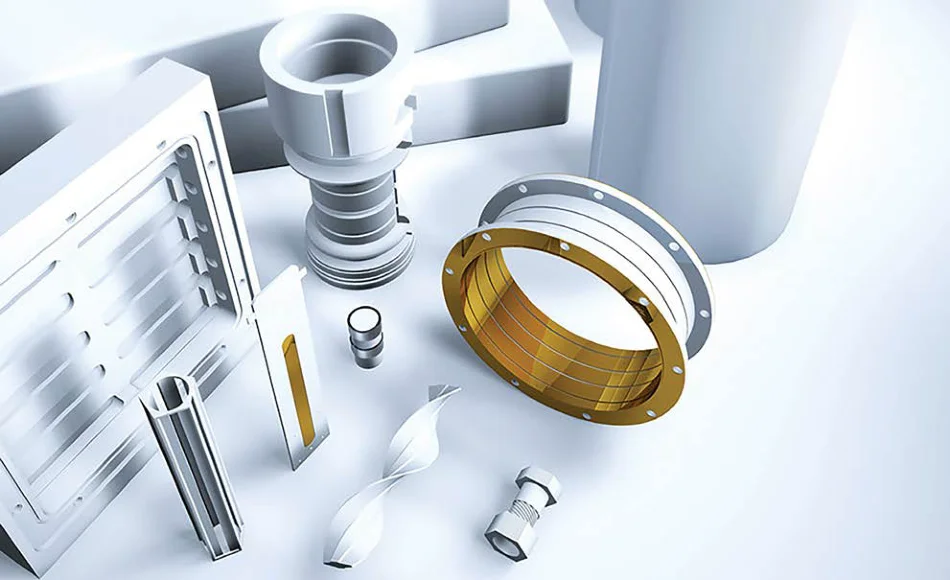

Các thành phần gốm cacbua silic của thiết bị bán dẫn in 3D, theo các yêu cầu về kích thước, hình dạng và mục đích khác nhau, được xử lý thông qua in 3D, thiêu kết phản ứng và hoàn thiện để thu được độ tinh khiết cao, chất lượng nhiệt độ cao, độ dẫn nhiệt cao, chịu nhiệt độ cao, chống ma sát và mài mòn đặc tính Sản phẩm xuất sắc có thể đáp ứng nhu cầu của nhiều tình huống ứng dụng cho các thành phần gốm trong thiết bị bán dẫn. Loạt sản phẩm này có chu kỳ sản xuất ngắn, được tiêu chuẩn hóa và sản xuất hàng loạt, đồng thời có thể đạt được thiết kế cấu trúc khác biệt, phù hợp hơn cho hoạt động sản xuất hiệu quả và chất lượng cao trong ngành bán dẫn.

Thông qua công nghệ in 3D, chúng tôi có thể thiết kế và sản xuất các bộ phận gốm cacbua silic có độ tinh khiết cao, ổn định nhiệt độ cao, dẫn nhiệt cao, chịu nhiệt độ cao và chống mài mòn tuyệt vời tùy theo các yêu cầu về kích thước, hình dạng và chức năng khác nhau. Các thành phần này không chỉ đáp ứng nhu cầu của các ứng dụng đa dạng mà còn có chu kỳ sản xuất ngắn, được tiêu chuẩn hóa, có thể sản xuất hàng loạt, có thể nhận ra thiết kế cấu trúc khác biệt và phù hợp hơn với nhu cầu sản xuất hiệu quả và chất lượng cao của các ngành công nghiệp khác nhau.

Ngoài ra, dựa trên công nghệ PEP (Powder Extrusion Printing), chúng tôi có thể sản xuất các sản phẩm gốm sứ và kim loại có cấu trúc phức tạp thông qua "in 3D + luyện kim bột". Những sản phẩm này có hiệu suất ổn định và tuyệt vời, có thể giảm chu kỳ sản xuất và chi phí sản xuất một cách hiệu quả.

Gương không gian là một thành phần cấu trúc phức tạp bằng gốm silicon cacbua hình dạng gần như dạng lưới, có thiết kế tích hợp, kích thước lớn được sản xuất bởi Sublimation 3D dựa trên quy trình PEP. Mật độ có thể cao tới 99% và tính chất cơ học ổn định. Nó đã thúc đẩy một cách hiệu quả việc phát triển các vệ tinh viễn thám và xây dựng cơ sở hạ tầng không gian, có thể giảm đáng kể chi phí và rút ngắn chu trình R&D và sản xuất. Có một không gian thị trường khổng lồ cho các vệ tinh viễn thám, loại vệ tinh đang phát triển nhanh nhất trong lĩnh vực hàng không vũ trụ thương mại.

Vật liệu gốm cacbua silic

![]()

Với sự phát triển của khoa học công nghệ, đặc biệt là sự phát triển nhanh chóng của công nghệ năng lượng và vũ trụ, các vật liệu thường đòi hỏi phải có những đặc tính ưu việt như chịu nhiệt độ cao, chống ăn mòn, chống mài mòn mới có thể sử dụng được trong môi trường làm việc khắc nghiệt. Vật liệu gốm đặc biệt đã trở nên tiên tiến nhờ các đặc tính tuyệt vời như khả năng chống oxy hóa mạnh, chống mài mòn tốt, độ cứng cao, ổn định nhiệt tốt, độ bền nhiệt độ cao, hệ số giãn nở nhiệt nhỏ, độ dẫn nhiệt cao và khả năng chống sốc nhiệt. và ăn mòn hóa học. Một phần quan trọng của khoa học được đánh giá cao trên toàn cầu.

Gốm sứ cacbua silic là một vật liệu mới chỉ mới bắt đầu phát triển trong hai mươi năm qua. Tuy nhiên, do có độ bền cao, độ cứng cao, khả năng chống ăn mòn và chịu nhiệt độ cao đặc biệt xuất sắc nên nó đã nhanh chóng được phát triển và sử dụng trong các ngành công nghiệp hóa dầu và luyện kim. Máy móc, hàng không vũ trụ, vi điện tử, ô tô, thép và các lĩnh vực khác, ngày càng thể hiện những ưu điểm mà các loại gốm sứ đặc biệt khác không thể sánh được.

Sự phát triển nhanh chóng của quốc phòng hiện đại, công nghệ năng lượng hạt nhân và vũ trụ, cũng như ngành công nghiệp ô tô và kỹ thuật hàng hải, đã đặt ra nhu cầu ngày càng cao về các vật liệu như lớp lót buồng đốt tên lửa, cánh động cơ tuabin máy bay, các bộ phận kết cấu lò phản ứng hạt nhân, vòng bi khí nén tốc độ và các bộ phận con dấu cơ khí. Một loạt các vật liệu kết cấu hiệu suất cao mới cần được phát triển.

Gốm silicon cacbua (SiC) có các đặc tính tuyệt vời như độ bền nhiệt độ cao, khả năng chống oxy hóa mạnh, chống mài mòn tốt, ổn định nhiệt tốt, hệ số giãn nở nhiệt nhỏ, độ dẫn nhiệt cao, độ cứng cao và khả năng chống sốc nhiệt và ăn mòn hóa học. Vì vậy, nó đã thể hiện tài năng của mình trên nhiều lĩnh vực và ngày càng được mọi người đánh giá cao.

Ví dụ,

Gốm SiC đã được sử dụng rộng rãi trong các thùng chứa và ống chống ăn mòn khác nhau trong ngành hóa dầu;

Nó đã được sử dụng thành công làm nhiều loại vòng bi, dụng cụ cắt và các bộ phận phốt cơ khí trong ngành công nghiệp máy móc;

Nó cũng được coi là vật liệu ứng cử viên hứa hẹn nhất trong ngành công nghiệp hàng không vũ trụ và ô tô để sản xuất tua-bin khí, vòi phun tên lửa và các bộ phận động cơ trong tương lai.

Vật liệu gốm cacbua silic có các đặc tính tuyệt vời như độ bền nhiệt độ cao, khả năng chống oxy hóa ở nhiệt độ cao mạnh, chống mài mòn tốt, ổn định nhiệt tốt, hệ số giãn nở nhiệt nhỏ, độ dẫn nhiệt cao, độ cứng cao, chống sốc nhiệt và chống ăn mòn hóa học. Nó ngày càng được sử dụng rộng rãi trong ô tô, công nghiệp cơ khí và hóa chất, bảo vệ môi trường, công nghệ vũ trụ, điện tử thông tin, năng lượng và các lĩnh vực khác. Nó đã trở thành một loại gốm kết cấu không thể thay thế với hiệu suất tuyệt vời trong nhiều lĩnh vực công nghiệp.

Các lĩnh vực ứng dụng chính của gốm SiC

(1) Mài mòn (2) Vật liệu chịu lửa (3) Chất khử oxy (4) Khía cạnh quân sự (5) Thợ điện và thợ điện (6) Các bộ phận chịu mài mòn và chịu nhiệt độ cao (7) Ứng dụng gốm cacbua silic để điều chế vật liệu năng lượng mới (8) Vật liệu được ưu tiên dùng cho các thành phần gốm chính xác dùng trong máy quang khắc (9) Ứng dụng lọc của gốm cacbua silic

7 loại thiết bị phân loại khô và nguyên lý hoạt động của chúng

Bản vẽ bố trí hệ thống phân loại không khí

Bản vẽ bố trí hệ thống phân loại không khí

Chức năng của việc phân loại là kiểm soát tiến trình của quá trình nghiền và kích thước hạt của sản phẩm cuối cùng. Phân loại khô là sự phân loại đạt được với khí (thường là không khí) làm môi trường. Nó được sử dụng ở những nơi thiếu nước và khô cằn, và khi quá trình này không cho phép có nước. , phân loại khô là lựa chọn duy nhất. Ở những vùng có khí hậu lạnh khắc nghiệt, việc áp dụng phân loại khô cũng không bị ảnh hưởng. Phân loại khô tiết kiệm rất nhiều nước và loại bỏ vấn đề mất nước sau đó trong phân loại ướt. Đây là một phương pháp phân loại tiết kiệm năng lượng hiệu quả.

Thiết bị phân loại khô thông thường bao gồm máy phân loại không khí cánh quạt kép, máy phân loại xoáy O-Sepa, máy phân loại lốc xoáy, máy phân loại tuabin, máy phân loại trầm tích trọng lực, máy phân loại quán tính và máy phân loại phản lực.

1. Máy phân loại không khí cánh quạt đôi

Máy phân loại không khí cánh quạt kép sử dụng nguyên lý lắng trọng lực và lắng ly tâm để phân loại, kích thước hạt sản phẩm có thể mịn tới -40 μm.

2. Bộ phân loại dòng xoáy loại O-Sepa

Cấu trúc chính của máy bao gồm một tấm trải, cánh quạt, ống dẫn khí sơ cấp, ống dẫn khí thứ cấp, ống dẫn khí cấp ba, cánh dẫn hướng và vỏ, v.v.

3. Máy tách lốc xoáy

Máy tách lốc xoáy là một thiết bị phân loại và lắng đọng ly tâm khô điển hình. Thân chính của nó bao gồm một hình trụ phía trên và một hình nón cụt phía dưới. Một ống lõi được chèn dọc theo trục trung tâm từ trên xuống dưới ở đỉnh hình trụ và có một đầu ra sản phẩm thô ở dưới cùng của hình nón cụt. Nguyên liệu cấp liệu đi vào tiếp tuyến từ phần trên của hình trụ gần chu vi bên ngoài với luồng không khí và bị hạn chế bởi hình dạng của buồng phân loại để tạo thành chuyển động xoáy. Các hạt vật chất tạo ra chuyển động lắng ly tâm hướng tâm trong luồng không khí. Các hạt thô lắng xuống ly tâm với tốc độ nhanh hơn, di chuyển đến gần thành xi lanh hơn, sau đó trượt dọc theo thành xi lanh và được thải ra từ phía dưới. Các hạt mịn có tốc độ lắng ly tâm chậm, lơ lửng gần trục, sau đó đi vào ống lõi theo luồng không khí và được thải ra phía trên. Có nhiều sản phẩm cải tiến trong các ứng dụng thực tế để thích ứng với các yêu cầu phân loại khác nhau và đạt được hiệu suất phân loại cao hơn. Kích thước hạt phân loại của thiết bị phân tách lốc xoáy có liên quan đến thông số kỹ thuật của nó (đường kính xi lanh). Thông số kỹ thuật càng nhỏ thì kích thước hạt phân loại càng mịn.

4. Phân loại tuabin

Máy phân loại tuabin là một trong những thiết bị phân loại khô siêu mịn được sử dụng rộng rãi nhất hiện nay. Nó sử dụng nguyên tắc phân loại lắng đọng ly tâm. Bộ phận làm việc chính của nó là tuabin (bánh xe phân loại), được trang bị nhiều lưỡi dao để tạo thành khe hở xuyên tâm.

5. Thiết bị phân loại lắng đọng trọng lực khô

Thiết bị phân loại trầm tích trọng lực khô chính bao gồm loại dòng chảy ngang, loại dòng chảy thẳng đứng và loại dòng chảy uốn khúc, v.v., tất cả đều được sử dụng ở giai đoạn siêu mịn.

6. Thiết bị phân loại quán tính khô

Thiết bị phân loại quán tính khô chính bao gồm các máy phân loại quán tính tuyến tính, cong, cửa chớp và loại K, với kích thước hạt điểm cắt dao động từ 0,5 đến 50 μm.

7. Phân loại máy bay phản lực

Máy phân loại phản lực là thiết bị phân loại khô siêu mịn sử dụng công nghệ phản lực, nguyên lý quán tính và hiệu ứng Coanda. Công nghệ phản lực được sử dụng để cấp nguyên liệu, cho phép các hạt nguyên liệu đạt được vận tốc đầu vào cần thiết và cho phép luồng không khí tạo ra hiệu ứng Coanda tốt hơn. Hiệu ứng Coanda là khi có ma sát bề mặt giữa chất lỏng (chất lỏng hoặc chất khí) và bề mặt vật thể nó chảy qua, khiến chất lỏng chuyển động chậm lại. Chỉ cần độ cong của bề mặt vật thể không quá lớn, theo nguyên lý Bernoulli trong cơ học chất lỏng, tốc độ dòng chảy chậm lại sẽ khiến chất lỏng bị hấp phụ trên bề mặt vật thể.

Năm loại phương pháp biến tính phổ biến đối với đất sét cao lanh

Trong quá trình ứng dụng cao lanh, biến tính là một phương pháp xử lý sâu quan trọng. Nó dựa trên các nhóm hoạt tính của cao lanh (bao gồm nhóm rượu nhôm, nhóm chức silanol, v.v.) và thay đổi đặc tính quá trình của cao lanh thông qua các phương pháp cơ học, vật lý và hóa học. , để đáp ứng yêu cầu ứng dụng của nó trong sản xuất ở các lĩnh vực và ngành nghề khác nhau.

1. Biến đổi nhiệt

Quá trình biến đổi nhiệt chủ yếu loại bỏ một phần hoặc toàn bộ -OH khỏi bề mặt cao lanh thông qua quá trình nung ở nhiệt độ cao, từ đó làm thay đổi tính chất bề mặt của cao lanh và làm cho nó có độ trắng cao hơn, cách nhiệt và ổn định nhiệt tốt hơn. Áp dụng nó làm chất độn cho lớp phủ, cao su, nhựa và sơn có thể cải thiện hiệu suất của các sản phẩm tương ứng.

2. Biến tính axit-bazơ

Biến tính axit có nghĩa là trong quá trình nung cao lanh, môi trường hóa học của Al trong quá trình chuyển pha là khác nhau khiến Al trong đó có khả năng phản ứng axit. Biến tính kiềm có nghĩa là trong quá trình nung cao lanh, môi trường hóa học của Si sẽ khác nhau trong quá trình chuyển pha. SiO2 trong cao lanh được nung ở nhiệt độ cao để kích hoạt nó, do đó silicon hoạt hóa trong cao lanh phản ứng với các chất kiềm để đạt được mục đích biến tính.

Sau khi biến đổi axit-bazơ, kích thước lỗ rỗng của cao lanh tăng lên, sự phân bố lỗ chân lông tập trung hơn và diện tích bề mặt riêng tăng lên rất nhiều. Sử dụng cao lanh biến tính axit-bazơ làm chất độn có thể cải thiện tính năng kín khí của vật liệu composite.

3. Sửa đổi bề mặt

Biến đổi bề mặt đề cập đến quá trình phủ một số chất hữu cơ hoặc vô cơ lên bề mặt hạt cao lanh thông qua sự hấp phụ vật lý hoặc hóa học, từ đó biến đổi cao lanh. Đây hiện là phương pháp biến tính quan trọng nhất của cao lanh. Các chất biến tính bề mặt thường được sử dụng chủ yếu bao gồm các chất liên kết silane, silicone (dầu) hoặc nhựa silicone, chất hoạt động bề mặt và axit hữu cơ.

Chất liên kết silane là chất biến tính bề mặt được sử dụng phổ biến và hiệu quả nhất cho chất độn cao lanh. Quá trình điều trị tương đối đơn giản. Nói chung, bột cao lanh và chất liên kết silan đã chuẩn bị sẵn được thêm vào máy cải tiến để xử lý lớp phủ bề mặt. Quá trình này có thể được thực hiện liên tục hoặc theo đợt.

Sau khi biến tính bề mặt, cao lanh có tính kỵ nước và ưa mỡ tốt, độ phân tán tốt hơn trong nền polyme, ít bị kết tụ và có khả năng tương thích tốt hơn với polyme. Cao lanh phủ bề mặt được sử dụng làm chất độn để lấp đầy nhựa, cao su và các polyme khác nhằm cải thiện tính chất cơ học và tính chất rào cản khí của nhựa và vật liệu tổng hợp cao su.

4. Sửa đổi xen kẽ

Do cấu trúc đặc biệt nên cao lanh có liên kết hydro giữa các lớp và liên kết cộng hóa trị mạnh trong các lớp, hai mặt của lớp lần lượt là lớp nguyên tử tứ diện silicon-oxy và lớp hydroxyl bát diện nhôm-oxy nên chỉ có một một vài cái có tính cực cao. Chỉ những chất có trọng lượng phân tử nhỏ mới có thể đưa vào các lớp cao lanh như DMSO, formamide (FA), kali axetat, hydrazine, v.v. Các đại phân tử hữu cơ khác cần hai hoặc nhiều lần xen kẽ để đi vào các lớp cao lanh. Hơn nữa, cái sau cần được đưa vào lớp cao lanh bằng cách dịch chuyển hoặc cuốn theo tiền chất.

Công nghệ biến đổi xen kẽ là công nghệ biến đổi bề mặt cao lanh được sử dụng rộng rãi trong điều chế cao lanh có kích thước nano. Sau khi xen, khoảng cách giữa các lớp cao lanh tăng lên. Sau khi xen và bong tróc, kích thước hạt cao lanh nhỏ hơn và diện tích bề mặt riêng lớn hơn. Sử dụng cao lanh đầu tiên được xen kẽ sau đó bóc ra làm chất độn để cải thiện độ kín khí của vật liệu composite hiện là phương pháp quan trọng để cải thiện độ kín khí của vật liệu composite.

5. Biến đổi cơ hóa

Phương pháp biến đổi cơ hóa học về cơ bản sử dụng năng lượng cơ học để kích hoạt các hạt và chất biến tính bề mặt nhằm đạt được mục đích chuyển đổi năng lượng cơ học thành năng lượng hóa học. Điều này có thể đạt được thông qua việc khuấy, va đập, mài cơ học mạnh, v.v. hoặc với sự trợ giúp của lực cơ học bên ngoài. Bề mặt của các hạt bột được phủ một lớp hạt bột mịn hơn hoặc có chức năng. Phương pháp biến đổi hóa học cơ học sử dụng các máy móc và quy trình biến đổi khác nhau nên hiệu quả biến đổi của bột cũng khác nhau.

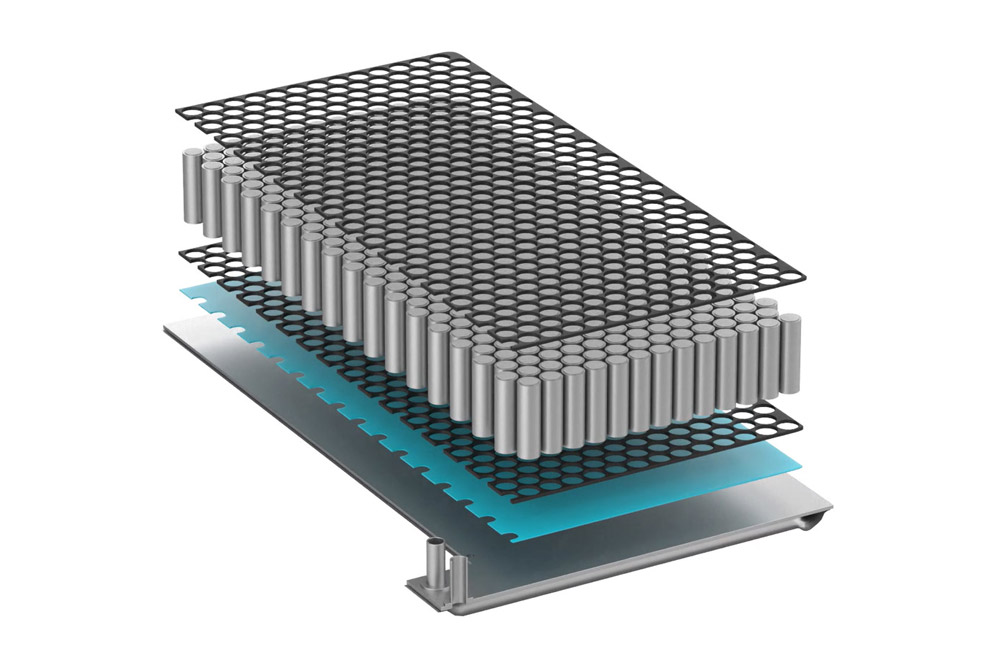

Độ dẫn nhiệt của vật liệu giao diện nhiệt có liên quan đến chất độn

Vật liệu giao diện nhiệt không chỉ được sử dụng rộng rãi để tản nhiệt của thiết bị điện tử mà còn có nhu cầu ngày càng tăng về truyền thông 5G, phương tiện năng lượng mới, v.v. Ngoài ra, chúng còn có triển vọng ứng dụng rộng rãi trong lĩnh vực thiết bị quân sự và hàng không vũ trụ.

Là một loại vật liệu dẫn nhiệt, độ dẫn nhiệt đương nhiên là chỉ số kỹ thuật quan trọng nhất của vật liệu giao diện nhiệt. Các vật liệu giao diện nhiệt thường được sử dụng chủ yếu là các loại được làm đầy, chủ yếu được điều chế bằng cách đổ đầy ma trận polymer bằng chất độn dẫn nhiệt cao.

Thông thường, độ dẫn nhiệt vốn có của nền polyme tương đối thấp (khoảng 0,2W/(m·K)). Do đó, độ dẫn nhiệt của vật liệu giao diện nhiệt thường được xác định bởi chất độn.

Các loại khác nhau có độ dẫn nhiệt khác nhau

Chất độn dẫn nhiệt thường được sử dụng có thể chủ yếu được chia thành: chất độn dẫn nhiệt kim loại, chất độn dẫn nhiệt vật liệu carbon và chất độn dẫn nhiệt vô cơ.

Kim loại có tính dẫn nhiệt tốt và tính dẫn nhiệt cao nên thường được sử dụng làm chất độn dẫn nhiệt. Các chất độn dẫn nhiệt kim loại thường được sử dụng chủ yếu bao gồm bột vàng, bột bạc, bột đồng, bột nhôm, bột kẽm, bột niken và hợp kim có điểm nóng chảy thấp.

Vật liệu carbon nhìn chung có độ dẫn nhiệt cực cao, thậm chí còn tốt hơn cả chất độn kim loại. Độ dẫn nhiệt vốn có của chất độn carbon được thêm vào là một trong những thông số quan trọng nhất quyết định độ dẫn nhiệt của vật liệu tổng hợp polymer gốc carbon. Các vật liệu carbon thường được sử dụng bao gồm than chì, ống nano carbon, graphene, than chì mở rộng, sợi carbon và muội than. Trong số đó, ống nano carbon có độ dẫn nhiệt 3100-3500W/(m·K) và graphene có độ dẫn nhiệt 2000-5200W/(m·K), khiến chúng trở thành ứng cử viên đầy triển vọng cho các ứng dụng quản lý nhiệt.

Chất độn gốm không chỉ có tính dẫn nhiệt tốt mà còn có độ dẫn điện tương đối thấp. Chúng hiện là chất độn được sử dụng rộng rãi nhất. Chất độn gốm thường được sử dụng chủ yếu bao gồm oxit và nitrua. Các oxit bao gồm Al2O3, ZnO, MgO, v.v.; nitrit bao gồm: AlN, BN, v.v..

Hình dạng khác nhau, độ dẫn nhiệt khác nhau

Chất độn dẫn nhiệt có nhiều hình dạng khác nhau như hình cầu, không đều, dạng sợi và dạng vảy. So với vật liệu không chiều, vật liệu một chiều (như ống nano carbon, sợi carbon, v.v.) và vật liệu hai chiều (như graphene, boron nitride lục giác, alumina dạng mảnh, v.v.) với tỷ lệ khung hình cực cao có thể được sử dụng trong Diện tích tiếp xúc lớn hơn được hình thành giữa các chất độn cung cấp đường dẫn rộng hơn cho việc truyền phonon, giảm điện trở nhiệt tiếp xúc giao diện và có lợi cho việc xây dựng mạng dẫn nhiệt trong hệ thống. Tuy nhiên, vì chất độn hình cầu không làm tăng mạnh độ nhớt ở mức độ lấp đầy cao nên chúng được sử dụng rộng rãi nhất trong công nghiệp.

Kích thước khác nhau, độ dẫn nhiệt khác nhau

Kích thước của chất độn dẫn nhiệt cũng có tác động đáng kể đến độ dẫn nhiệt của composite dẫn nhiệt.

Khi chất độn có một kích thước duy nhất và lượng chất làm đầy như nhau, độ dẫn nhiệt của vật liệu tổng hợp chứa chất độn cỡ hạt lớn có xu hướng cao hơn so với vật liệu tổng hợp chứa chất độn cỡ hạt nhỏ. Điều này là do có ít tiếp xúc bề mặt giữa các hạt lớn hơn. Khả năng chịu nhiệt của giao diện thấp. Tuy nhiên, kích thước hạt không được quá lớn, nếu không thì chất độn không thể tạo thành lớp kín, không có lợi cho việc hình thành các đường dẫn nhiệt.

Mức độ biến đổi bề mặt khác nhau có độ dẫn nhiệt khác nhau

Để giải quyết vấn đề kháng nhiệt bề mặt, chức năng hóa học bề mặt của chất độn được coi là một phương pháp hiệu quả. Chức năng hóa học bề mặt của chất độn có thể tạo thành cầu nối cộng hóa trị giúp cải thiện độ bám dính giữa các bề mặt và giảm thiểu sự tán xạ phonon bề mặt bằng cách liên kết các bề mặt hạt-nhựa và hạt-hạt. Để cải thiện tính dẫn nhiệt của vật liệu tổng hợp polymer, các phương pháp xử lý bề mặt đã được áp dụng cho các chất độn khác nhau như ống nano boron nitride, graphene, v.v..

Độ tinh khiết khác nhau và độ dẫn nhiệt khác nhau

Các tạp chất trong chất độn không chỉ ảnh hưởng đến tính chất điện của vật liệu giao diện nhiệt mà còn có tác động nhất định đến hiệu suất của quy trình.

Sự khác biệt trong ứng dụng của tấm sapphire với các hướng tinh thể khác nhau

Sapphire là một tinh thể nhôm oxit. Nó có một hệ tinh thể lượng giác và cấu trúc lục giác. Cấu trúc tinh thể của nó bao gồm ba nguyên tử oxy và hai nguyên tử nhôm kết hợp với nhau bằng liên kết cộng hóa trị. Nó được sắp xếp rất chặt chẽ và có chuỗi liên kết mạnh mẽ, có năng lượng mạng cao và hầu như không có tạp chất hoặc khuyết tật bên trong tinh thể, vì vậy nó có khả năng cách điện tuyệt vời, trong suốt, dẫn nhiệt tốt và đặc tính độ cứng cao, và được sử dụng rộng rãi làm cửa sổ quang học. và vật liệu nền hiệu suất cao. Tuy nhiên, cấu trúc phân tử của sapphire rất phức tạp và dị hướng. Việc xử lý và sử dụng các hướng tinh thể khác nhau có tác dụng rất khác nhau đối với các tính chất vật lý tương ứng, do đó cách sử dụng cũng khác nhau. Nói chung, chất nền sapphire có sẵn ở các hướng mặt phẳng C, R, A và M.

Ứng dụng của sapphire mặt C

Là chất bán dẫn có dải rộng thế hệ thứ ba, vật liệu gallium nitride (GaN) có các đặc tính như khoảng cách dải trực tiếp rộng, liên kết nguyên tử mạnh, độ dẫn nhiệt cao, ổn định hóa học tốt (hầu như không bị ăn mòn bởi bất kỳ axit nào) và bền với khả năng chống bức xạ tuyệt vời. , nó có triển vọng rộng lớn trong ứng dụng quang điện tử, thiết bị công suất cao nhiệt độ cao và thiết bị vi sóng tần số cao. Tuy nhiên, do nhiệt độ nóng chảy cao của GaN nên hiện nay rất khó thu được vật liệu đơn tinh thể có kích thước lớn. Do đó, một phương pháp phổ biến là thực hiện tăng trưởng dị thể trên các chất nền khác, có yêu cầu cao hơn đối với vật liệu nền.

Ứng dụng của sapphire mặt A

Do đặc tính toàn diện tuyệt vời, đặc biệt là độ truyền qua tuyệt vời, tinh thể đơn sapphire có thể tăng cường hiệu ứng xuyên thấu của tia hồng ngoại, khiến nó trở thành vật liệu cửa sổ hồng ngoại trung bình lý tưởng và được sử dụng rộng rãi trong thiết bị quang điện tử quân sự. Trong số đó, sapphire mặt A là bề mặt theo phương pháp tuyến của bề mặt cực (phía C) và là bề mặt không phân cực. Nói chung, chất lượng của tinh thể sapphire phát triển theo hướng a sẽ tốt hơn so với tinh thể phát triển theo hướng c. Nó có ít sai lệch hơn, ít cấu trúc khảm hơn và cấu trúc tinh thể hoàn chỉnh hơn, v.v., do đó nó có hiệu suất truyền ánh sáng tốt hơn. Đồng thời, do bề mặt A sử dụng phương pháp liên kết nguyên tử Al-O-Al-O nên độ cứng và khả năng chống mài mòn của sapphire hướng a cao hơn đáng kể so với sapphire hướng c. Do đó, tấm wafer hướng A chủ yếu được sử dụng làm vật liệu cửa sổ; Ngoài ra, sapphire hướng A còn có hằng số điện môi đồng nhất và đặc tính cách điện cao nên có thể được sử dụng trong công nghệ vi điện tử lai và cũng có thể được sử dụng để phát triển các chất siêu dẫn cao.

Ứng dụng sapphire bề mặt R/bề mặt M

Mặt phẳng R là mặt phẳng không phân cực của sapphire. Do đó, những thay đổi về vị trí của mặt phẳng R trong thiết bị sapphire mang lại cho nó các đặc tính cơ, nhiệt, điện và quang khác nhau. Nói chung, chất nền sapphire mặt phẳng R được ưu tiên cho sự lắng đọng silicon dị thể, chủ yếu để sản xuất các ứng dụng mạch tích hợp bán dẫn, vi sóng và vi điện tử. Sự tăng trưởng cơ chất loại R cũng có thể được sử dụng. Với sự phổ biến hiện nay của điện thoại thông minh và hệ thống máy tính bảng, chất nền sapphire bề mặt R đã thay thế các thiết bị SAW phức hợp hiện có được sử dụng trong điện thoại thông minh và máy tính bảng, cung cấp chất nền thiết bị có thể cải thiện hiệu suất.

Ngoài ra, khi mặt phẳng R hoặc mặt phẳng M được sử dụng để phát triển các lớp epiticular không phân cực/bán phân cực, so với chất nền sapphire mặt phẳng C, nó có thể cải thiện một phần hoặc thậm chí hoàn toàn các vấn đề do trường phân cực gây ra trong thiết bị phát ra ánh sáng. Vì vậy, vật liệu nền được sử dụng làm đèn LED có thể giúp cải thiện hiệu suất phát sáng. Tuy nhiên, khi gia công hoặc cắt chọn mặt m vì bề mặt cắt dễ bị nứt và khó chuẩn bị được bề mặt chất lượng cao.

Làm thế nào để chọn một máy nghiền phản lực phù hợp dựa trên đặc tính bột?

Với sự phát triển của công nghệ công nghiệp, bột micro-nano có hiệu ứng khối lượng và hiệu ứng bề mặt đặc biệt, đồng thời các tính chất quang, từ, âm, điện và cơ của chúng rất khác so với điều kiện thông thường và được sử dụng làm chìa khóa cho nhiều vật liệu chức năng mới. Dựa trên các nguyên liệu thô cơ bản, công nghệ xử lý bột micro-nano tương ứng cũng đã đạt được sự phát triển chưa từng có. Máy nghiền phản lực (máy nghiền phản lực) sử dụng luồng không khí tốc độ cao để làm cho vật liệu va chạm, va đập và cắt với các bộ phận chịu va đập. Chúng không chỉ có thể tạo ra các hạt mịn với sự phân bố hẹp mà còn có bề mặt hạt sạch và mịn, hình dạng hạt đều đặn, độ phân tán tốt và hoạt tính cao. bột micro-nano và toàn bộ hệ thống nghiền áp dụng chế độ nghiền khép kín để giảm ô nhiễm bụi, đồng thời, mức độ ô nhiễm của vật liệu được nghiền nhỏ.

Tuy nhiên, vì có nhiều loại máy nghiền không khí với nguyên lý làm việc khác nhau và hiệu ứng nghiền khác nhau đối với các loại vật liệu khác nhau nên cần phải chọn máy nghiền không khí phù hợp theo các vật liệu khác nhau. Hiện nay, theo cấu trúc hoặc phương pháp làm việc khác nhau của máy nghiền phản lực, chúng thường có thể được chia thành: loại va chạm, loại phẳng, loại tầng sôi, loại ống tuần hoàn và loại mục tiêu, v.v. Trên cơ sở này, nó cũng có thể được phân loại theo đặc tính vật liệu. , áp dụng các phương pháp như nghiền luồng khí đông lạnh ở nhiệt độ thấp và bảo vệ khí trơ để tối ưu hóa hơn nữa hiệu quả nghiền của máy nghiền luồng khí.

Máy nghiền luồng không khí va chạm

Máy nghiền phản lực đối lập còn được gọi là máy nghiền phản lực đối lập và máy nghiền phản lực ngược. Khi thiết bị hoạt động, hai vật liệu được tăng tốc và luồng không khí tốc độ cao gặp nhau tại một điểm nhất định trên đường thẳng nằm ngang và va chạm để hoàn tất quá trình nghiền. Các hạt mịn được nghiền nhỏ đi vào bộ phân loại bên ngoài nhờ luồng không khí dưới tác động của rôto phân loại và đi qua luồng không khí. tách rắn và trở thành một sản phẩm. Các hạt thô vẫn ở rìa buồng phân loại và quay trở lại buồng nghiền để nghiền tiếp cho đến khi đạt yêu cầu về kích thước hạt và đi vào máy phân loại bên ngoài.

Máy nghiền phản lực xoắn ốc

Máy nghiền phản lực xoắn ốc, còn được gọi là máy nghiền phản lực đĩa ngang, Đây là máy nghiền phản lực sớm nhất và được sử dụng rộng rãi nhất trong công nghiệp. Thành phần chính của máy nghiền luồng khí phẳng thông thường là buồng nghiền dạng đĩa, xung quanh được bố trí một số (6 đến 24) vòi phun chất lỏng làm việc áp suất cao, bộ cấp liệu bằng ống Venturi, bộ thu thành phẩm, v.v. ở một góc nhất định. Vật liệu được nghiền đi vào ống venturi được dẫn động bằng khí. Sử dụng cấu trúc đặc biệt của ống venturi, vật liệu được tăng tốc tới tốc độ siêu âm rồi đi vào buồng nghiền. Trong buồng nghiền, vật liệu chuyển động theo chuyển động tròn được điều khiển bởi dòng xoáy tốc độ cao. Các hạt, hạt và thành trong của máy va chạm, va chạm, cọ sát vào nhau bị nghiền nát. Các hạt thô được ném về phía thành ngoại vi của buồng nghiền nhờ lực ly tâm để tuần hoàn và nghiền, trong khi các hạt mịn đi vào thiết bị phân tách lốc xoáy và được thu gom dưới tác động của luồng khí ly tâm.

Máy nghiền phản lực tầng sôi

Máy nghiền luồng không khí tầng sôi hiện là mô hình máy nghiền luồng không khí hàng đầu. Nó chủ yếu kết hợp nguyên lý phản lực với dòng khí phản lực mở rộng trong tầng sôi. Nó thường được sử dụng trong sản xuất nguyên liệu hóa học, thuốc, mỹ phẩm, gốm sứ tiên tiến, bột từ tính và các vật liệu khác. . Khi thiết bị hoạt động, không khí được phun vào khu vực nghiền thông qua một số vòi phun ngược và vật liệu được nghiền được tăng tốc bởi luồng không khí áp suất cao trong buồng nghiền để tạo thành trạng thái hóa lỏng. Sau đó các vật liệu được gia tốc va chạm và cọ xát với nhau tại điểm giao nhau của từng vòi phun để được nghiền nát. Các vật liệu mịn được nghiền nhỏ được luồng không khí đi lên mang đến bộ phân loại siêu mịn để phân loại. Các vật liệu mịn đáp ứng yêu cầu của sản phẩm sau đó được thu thập bằng thiết bị phân tách lốc xoáy, và các vật liệu thô sau khi lắng trở lại khu vực nghiền dưới tác dụng của trọng lực, quá trình nghiền tiếp tục.

5 loại chất biến tính bề mặt thường dùng cho đất sét cao lanh

Sau khi biến đổi bề mặt, bột cao lanh có thể kỵ nước, giảm năng lượng bề mặt, cải thiện độ phân tán và khả năng tương thích với vật liệu gốc polymer, để cải thiện hiệu suất toàn diện của vật liệu composite gốc polymer như nhựa và cao su.

Hiện nay, phương pháp biến tính chính của cao lanh là biến đổi hóa học bề mặt. Các chất biến tính bề mặt thường được sử dụng chủ yếu bao gồm các chất liên kết silane, silicon hữu cơ (dầu) hoặc nhựa silicon, chất hoạt động bề mặt và axit hữu cơ.

1. Các chất biến tính bề mặt đất sét cao lanh thường được sử dụng

(1) Chất ghép silane

Chất liên kết silane là chất biến tính bề mặt được sử dụng phổ biến và hiệu quả nhất cho chất độn cao lanh. Do R của chất liên kết silane là một nhóm hữu cơ nên cao lanh nung có thể tương thích với các ma trận hữu cơ như cao su và nhựa sau khi biến tính bề mặt. . Khi sử dụng cao lanh biến tính làm chất độn trong cao su, nhóm R sẽ phản ứng với các đại phân tử cao su trong quá trình lưu hóa, do đó các phân tử cao lanh được phân tán hoàn toàn và tích hợp vào các phân tử ma trận cao su.

Quá trình xử lý bằng chất ghép silane tương đối đơn giản. Nói chung, bột cao lanh và chất liên kết silan đã chuẩn bị sẵn được thêm vào máy cải tiến để xử lý lớp phủ bề mặt. Quá trình này có thể được thực hiện liên tục hoặc theo đợt.

Các yếu tố ảnh hưởng đến hiệu quả xử lý cuối cùng chủ yếu là kích thước hạt, diện tích bề mặt riêng và đặc tính bề mặt (nhóm chức năng và hoạt động bề mặt) của bột cao lanh, loại, liều lượng và cách sử dụng chất liên kết silane, hiệu suất của thiết bị biến tính và thời gian. và nhiệt độ xử lý biến đổi bề mặt. Chờ đợi.

(2) Dầu silicon

Ngoài các chất liên kết silane, cao lanh được sử dụng làm chất độn cho dây và cáp (như polyvinyl clorua) thường được biến đổi bề mặt bằng dầu silicon 1% -3%. Quy trình và thiết bị cải tiến tương tự như quy trình sử dụng chất liên kết silane.

Bột cao lanh nung được xử lý bằng dầu silicon được sử dụng làm chất độn cho dây và cáp. Nó không chỉ có thể cải thiện các tính chất cơ lý của cáp mà còn cải thiện hoặc nâng cao tính chất cách điện và kỵ nước của cáp cũng như tính chất cách điện trong môi trường ẩm ướt và lạnh. Cải thiện đáng kể.

(3) Axit hữu cơ chưa no

Các axit hữu cơ không bão hòa, chẳng hạn như axit oxalic, axit sebacic, axit dicarboxylic, v.v., cũng có thể được sử dụng để biến đổi bề mặt của bột cao lanh amin hóa. Cao lanh biến tính này có thể được sử dụng làm chất độn cho nylon 66, v.v.

(4) Chất hoạt động bề mặt cation

Ví dụ, octadecylamine cũng có thể được sử dụng để biến tính bề mặt của bột cao lanh. Các nhóm cực của nó tương tác với bề mặt của các hạt cao lanh thông qua hấp phụ hóa học và hấp phụ vật lý. Tính kỵ nước bề mặt của cao lanh biến tính bởi các amin hữu cơ được tăng cường.

(5) Chất biến tính bề mặt vô cơ

Titanium dioxide, canxi cacbonat, canxi sunfat, v.v. cũng có thể được sử dụng để biến đổi bề mặt của cao lanh nung. Phương pháp biến tính là phản ứng kết tủa bề mặt trong dung dịch nước. Sau khi sản phẩm biến tính được rửa sạch, lọc và sấy khô, thu được cao lanh nung với lớp phủ titan dioxide trên bề mặt.

2. Nguyên tắc lựa chọn chất biến tính bề mặt cao lanh

Loại, liều lượng và phương pháp sử dụng chất biến tính bề mặt ảnh hưởng trực tiếp đến hiệu quả biến tính bề mặt. Các mục đích sử dụng khác nhau đòi hỏi các loại và công thức khác nhau của chất biến tính bề mặt.

Nếu chỉ xem xét dưới góc độ tương tác giữa các phân tử biến tính bề mặt và bề mặt của bột vô cơ thì tất nhiên tương tác giữa hai chất này càng mạnh thì càng tốt. Tuy nhiên, trong thực tế vận hành, giá thành, giá thành của sản phẩm sửa đổi cũng phải được xem xét một cách toàn diện. Mục đích ứng dụng và các yếu tố khác.

Ví dụ, khi biến tính cao lanh nung và sử dụng làm chất độn cho cao su và nhựa cách điện cáp, cần phải xem xét tính chất điện môi và điện trở suất thể tích của chất biến tính bề mặt;

Nếu sử dụng cao lanh biến tính làm chất độn tăng cường cho cao su thì khi lựa chọn chất biến tính không chỉ phải xem xét độ bền liên kết giữa chất biến tính và cao lanh mà còn phải xem xét độ bền liên kết giữa các phân tử biến tính và các đại phân tử cao su. , chỉ khi cả hai đều được tối ưu hóa thì bộ sửa đổi bề mặt mới có tác dụng sửa đổi tốt nhất.

Đối với các mục đích ứng dụng cụ thể, đôi khi cần sử dụng hai tác nhân ghép để sửa đổi hỗn hợp. Việc tận dụng tác dụng hiệp đồng của chúng để điều chỉnh sẽ đạt được kết quả tốt ngoài mong đợi. Tuy nhiên, cần chú ý đến phương pháp sử dụng và thứ tự bổ sung của hai từ bổ nghĩa. .