خصائص وتطبيقات ثلاثة منتجات شائعة من مسحوق السيليكون الدقيق

يتم تصنيع مسحوق السيليكا من الكوارتز البلوري والكوارتز المنصهر ومواد خام أخرى من خلال الطحن والتصنيف الدقيق وإزالة الشوائب وعمليات أخرى لإنتاج مسحوق ثاني أكسيد السيليكون.

1. تصنيف مسحوق السيليكون الدقيق

وفقًا لشكل الجسيمات، يمكن تقسيمه إلى مسحوق سيليكون دقيق زاوي ومسحوق سيليكون دقيق كروي. وفقًا للمواد الخام المختلفة، يمكن تقسيمه إلى مسحوق سيليكون دقيق زاوي ومسحوق سيليكون دقيق منصهر زاوي. يزداد أداء وسعر مساحيق السيليكون الدقيقة البلورية والمذابة والكروية بدورها.

مسحوق السيليكون الدقيق البلوري مصنوع من كتل الكوارتز الطبيعية ورمل الكوارتز وما إلى ذلك كمواد خام، ويتم معالجته من خلال الطحن والتصنيف الدقيق وإزالة الشوائب وعمليات أخرى.

مسحوق السيليكون الدقيق المنصهر مصنوع من الكوارتز المنصهر والزجاج ومواد أخرى كمواد خام رئيسية، ويتم إنتاجه من خلال الطحن والتصنيف الدقيق وإزالة الشوائب.

يتم تصنيع مسحوق السيليكون الكروي من مسحوق السيليكون الزاوي المختار (المصنوع من كتل الكوارتز / رمل الكوارتز، كتل الكوارتز المنصهرة / رمل الكوارتز، مواد زجاجية) كمواد خام، ويتم معالجته إلى مواد مسحوق ثاني أكسيد السيليكون الكروي بطريقة اللهب. بالإضافة إلى ذلك، يمكن أيضًا تحضيره بطريقة الاحتراق والانفجار وطريقة الطور السائل.

2. تطبيق مسحوق السيليكون الزاوي

(1) صفائح النحاس المكسوة

تستخدم صفائح النحاس المكسوة العادية عمومًا مسحوق السيليكون الزاوي، والذي يلعب دورًا رئيسيًا في تقليل التكاليف. تتمتع بعض المساحيق المنصهرة بأداء أفضل. على سبيل المثال، تستخدم صفائح النحاس المكسوة بمستويات تقنية أعلى مثل التردد العالي والسرعة العالية، وركائز HDI، وما إلى ذلك، عمومًا مسحوق السيليكون الكروي عالي الأداء المعدل (عادةً بحجم جسيم متوسط أقل من 3 ميكرومتر).

على سبيل المثال، يتميز مسحوق السيليكون البلوري الدقيق بعملية بسيطة وتكلفة منخفضة، ويُستخدم بشكل أساسي في الصفائح النحاسية المنزلية ذات المتطلبات المنخفضة نسبيًا لدقة المنتج وكثافته وسرعة نقل الإشارة وما إلى ذلك.

يتميز مسحوق السيليكون المذاب بأداء جيد وتكلفة معتدلة وخسارة عازلة منخفضة ومعامل تمدد خطي، ويمكن استخدامه في الصفائح النحاسية المستخدمة في الهواتف الذكية والأجهزة اللوحية والسيارات واتصالات الشبكة والمعدات الصناعية.

يتميز مسحوق السيليكون الكروي الدقيق بخصائص ممتازة مثل السيولة الجيدة والإجهاد المنخفض ومساحة السطح النوعية الصغيرة وكثافة التعبئة العالية. تتطلب الصفائح النحاسية عالية التردد وعالية السرعة مثل أجهزة الكمبيوتر العملاقة واتصالات الجيل الخامس خسارة نقل منخفضة وتأخير نقل منخفض ومقاومة عالية للحرارة وموثوقية عالية. يُعد مسحوق السيليكون الكروي الدقيق مطلوبًا كحشو وظيفي رئيسي، ويجب أن يكون محتوى شوائب المسحوق منخفضًا ويجب أن يكون معدل التعبئة مرتفعًا.

(2) مركب صب الإيبوكسي

بشكل عام، تستخدم مركبات صب الإيبوكسي منخفضة ومتوسطة الجودة في الغالب مسحوق السيليكون الزاوي، بينما تتكون مركبات صب الإيبوكسي عالية الجودة بشكل أساسي من مسحوق السيليكون الكروي. مسحوق السيليكون الكروي مفيد لتحسين السيولة وزيادة جرعة الحشو، وتقليل معامل التمدد الحراري، وتقليل تآكل المعدات والقوالب.

سيليكات الزركونيوم: العملاق غير المرئي في عصر التكنولوجيا العالية

مع التطور السريع للعلوم والتكنولوجيا، يتم تحقيق اختراقات جديدة باستمرار في مجال المواد الجديدة. ومن بينها، سيليكات الزركونيوم، باعتبارها مادة غير عضوية مهمة، لا تلعب دورًا أساسيًا في صناعة السيراميك التقليدية فحسب، بل تُظهر أيضًا مجموعة واسعة من آفاق التطبيق في مجال التكنولوجيا الفائقة.

سيليكات الزركونيوم (ZrSiO₄) هي مادة غير عضوية غير قابلة للذوبان في الماء ذات لون أبيض رمادي مع تكوين نظري يبلغ 67.1٪ ZrO₂ و 32.9٪ SiO₂.

تتمتع بنقطة انصهار عالية (2500 درجة مئوية)، ومؤشر انكسار مرتفع (1.93-2.01) واستقرار كيميائي ممتاز. هذه الخصائص والمزايا التي تجلبها تجعل سيليكات الزركونيوم تتألق في العديد من المجالات.

تأثير تبييض ملحوظ:

يمكن للبادليت المتكون من سيليكات الزركونيوم في طلاء السيراميك أن ينثر موجات الضوء الساقطة بشكل فعال، مما يحسن بشكل كبير من بياض ولمعان الطلاء، وهو مادة مثالية لتبييض السيراميك.

ثبات كيميائي قوي:

تتمتع سيليكات الزركونيوم بثبات كيميائي قوي للغاية ويمكنها مقاومة تآكل مجموعة متنوعة من الأحماض والقلويات والمواد المسببة للتآكل، مما يضمن قدرتها على الحفاظ على أداء مستقر في بيئات قاسية مختلفة.

مقاومة ممتازة لدرجات الحرارة العالية:

تمكن نقطة الانصهار العالية سيليكات الزركونيوم من الحفاظ على بنيتها واستقرار أدائها في بيئات درجات الحرارة العالية، مما يجعلها مادة خام مثالية لإعداد السيراميك عالي الحرارة والمواد المقاومة للحرارة.

تعزيز صلابة الطلاء ومقاومة التآكل:

يمكن أن تعمل إضافة سيليكات الزركونيوم على تحسين صلابة الطلاء السيراميك ومقاومته للتآكل بشكل كبير وإطالة عمر خدمة المنتجات.

صديق للبيئة وخالٍ من التلوث:

باعتباره مادة غير عضوية، فإن سيليكات الزركونيوم غير سامة وغير ضارة، ولن تلوث البيئة، وتلبي متطلبات الإنتاج الأخضر الحديث.

يستخدم سيليكات الزركونيوم على نطاق واسع في إنتاج السيراميك المعماري والسيراميك الصحي والسيراميك للاستخدام اليومي والسيراميك الحرفي نظرًا لشفافيته الممتازة والمزايا المذكورة أعلاه.

لا يمكنه فقط تحسين أداء الترابط لجسم السيراميك والتزجيج، بل يحسن أيضًا الجودة العامة للتزجيج، مما يجعل المنتجات الخزفية أكثر جمالًا ومتانة.

أنابيب الصور الملونة في صناعة التلفزيون:

يعمل تطبيق سيليكات الزركونيوم في أنابيب الصور الملونة على تحسين وضوح وتشبع اللون للصورة المعروضة، مما يجلب تجربة بصرية أكثر واقعية للجمهور.

الزجاج المستحلب:

في صناعة الزجاج، يتم استخدام سيليكات الزركونيوم كمستحلب للمساعدة في تصنيع منتجات زجاجية عالية الشفافية وعالية القوة، والتي تستخدم على نطاق واسع في السيارات والبناء وغيرها من المجالات.

مواد عالية الأداء:

تعتبر سيليكات الزركونيوم النانوية خيارًا مثاليًا لإعداد السيراميك عالي الجودة والمواد الوظيفية، مثل الطلاءات المقاومة للتآكل ومواد العزل الحراري، نظرًا لتأثيرها النانوي الفريد والمزايا المذكورة أعلاه.

مع التقدم المستمر في العلوم والتكنولوجيا وتعزيز الوعي البيئي، سيتم توسيع مجال تطبيق سيليكات الزركونيوم بشكل أكبر. في المستقبل، سنرى المزيد من منتجات سيليكات الزركونيوم عالية الأداء والصديقة للبيئة، مما يساهم بشكل أكبر في التقدم العلمي والتكنولوجي والتنمية الاجتماعية. باختصار، باعتبارها مادة غير عضوية مهمة، أظهرت سيليكات الزركونيوم إمكانات تطوير كبيرة في صناعة السيراميك والمجالات التكنولوجية العالية بمزاياها الفريدة وآفاق تطبيقها الواسعة. لدينا سبب للاعتقاد أنه في التطوير المستقبلي، سوف تستمر سيليكات الزركونيوم في لعب مزاياها الفريدة وتصبح قوة مهمة لتعزيز تقدم الصناعة.

ثاني أكسيد التيتانيوم - أحد أفضل الأصباغ البيضاء في العالم

ثاني أكسيد التيتانيوم، المعروف أيضًا باسم ثاني أكسيد التيتانيوم، له الصيغة الكيميائية TiO2 وهو صبغة بيضاء ذات أداء ممتاز. ثاني أكسيد التيتانيوم النانوي هو نوع مهم من المواد الوظيفية غير العضوية، والمعروف أيضًا باسم ثاني أكسيد التيتانيوم النانوي. ثاني أكسيد التيتانيوم النانوي هو مسحوق ثاني أكسيد التيتانيوم الناعم المصنوع من خلال عملية خاصة.

مجالات التطبيق

1. التطبيق في الأصباغ والطلاءات

يتميز ثاني أكسيد التيتانيوم بدرجة الصبغ بمؤشر انكسار مرتفع وقوة تلوين قوية وقوة إخفاء كبيرة وقابلية تشتت جيدة وبياض، وهو غير سام وله خصائص فيزيائية وكيميائية مستقرة، وله خصائص بصرية وكهربائية ممتازة. يستخدم على نطاق واسع في طلاء اللاتكس وطلاءات الطباعة باللفائف والحديد ودهانات السيارات وطلاءات المسحوق وغيرها من المجالات، ويمثل أكثر من 90٪ من جميع الأصباغ البيضاء المستخدمة، والتي يمكن أن تحسن جودة المنتج وتضيف اللون وتضفي اللمعان. يتمتع ثاني أكسيد التيتانيوم بحجم جسيمات يتراوح من 200 إلى 400 نانومتر أيضًا بوظائف مثل الحماية من الأشعة فوق البنفسجية والحماية الكهروستاتيكية ومقاومة التآكل ومقاومة الخدش، ويحسن التصاق الطلاء ويمنع الترهل.

2. التطبيق في المنسوجات والألياف الكيميائية

المنسوجات والألياف الكيميائية هي مجال تطبيق مهم لثاني أكسيد التيتانيوم. لديه معامل انكسار مرتفع، مما يجعله يعمل بشكل جيد في الخصائص البصرية. لذلك، غالبًا ما يستخدم كعامل تلميع للألياف الاصطناعية. بشكل عام، يلزم إضافة 0.2%~0.5% فقط من ثاني أكسيد التيتانيوم إلى الألياف الاصطناعية للحصول على تأثير تلميع كبير.

3. التطبيق في صناعة الورق

صناعة الورق هي مجال تطبيق مهم لثاني أكسيد التيتانيوم، والذي يستخدم غالبًا في الورق الزخرفي وورق الكتاب المقدس والأوراق النقدية. يتميز الورق الذي يستخدم ثاني أكسيد التيتانيوم بالبياض العالي والقوة العالية واللمعان الجيد والرقيقة والناعمة والطباعة المعتمة. العتامة أعلى بكثير من كربونات الكالسيوم وبودرة التلك، والوزن أخف أيضًا.

4. التطبيق في مستحضرات التجميل

يمكن لثاني أكسيد التيتانيوم امتصاص وعكس وتشتيت الأشعة فوق البنفسجية، ويمكن أن يلعب دورًا في الحماية من الأشعة فوق البنفسجية. لديه إمكانات تطبيق معينة في مجال مستحضرات التجميل. ومع ذلك، فإن ثاني أكسيد التيتانيوم النانوي بحد ذاته يتمتع بطاقة سطحية خاصة كبيرة، وقطبية قوية، ويسهل تكتله، مما يؤثر على تأثير التطبيق الفعلي. لذلك، عادة ما يتم تعديل سطح ثاني أكسيد التيتانيوم النانوي قبل استخدامه في مجال مستحضرات التجميل.

5. التطبيق في صناعة البلاستيك

تعد صناعة البلاستيك مجال تطبيق مهم لثاني أكسيد التيتانيوم، ويمثل استهلاكه حوالي 20% من الإجمالي. يوجد أكثر من 50 علامة تجارية خاصة لثاني أكسيد التيتانيوم البلاستيكي في العالم. بالإضافة إلى قدرته العالية على الإخفاء وقوة تقليل اللون، يمكن لثاني أكسيد التيتانيوم أيضًا تحسين مقاومة الحرارة ومقاومة الضوء ومقاومة الطقس للمنتجات البلاستيكية، وتحسين خصائصها الميكانيكية والكهربائية.

6. التطبيق في صناعة الحبر

يتميز ثاني أكسيد التيتانيوم ببياض جيد وحجم جزيئات صغير وموحد ومؤشر انكسار مرتفع وقوة تلوين عالية وقوة إخفاء واستقرار فيزيائي وكيميائي جيد وانتشار الضوء ومقاومة الضوء ومقاومة الحرارة ومقاومة الطقس وكراهية الماء، مما يجعله ليس فقط صبغة بيضاء لا غنى عنها في تصنيع الحبر، بل وأيضًا مادة خام ضرورية لإعداد العديد من منتجات الحبر الملونة المتوسطة.

7. التطبيق في صناعة المطاط

يستخدم ثاني أكسيد التيتانيوم كملون في صناعة المطاط، وله أيضًا وظائف التعبئة ومكافحة الشيخوخة ومقاومة الأحماض والقلويات والتعزيز. إن إضافة ثاني أكسيد التيتانيوم إلى منتجات المطاط البيضاء والخفيفة اللون سيجعل المنتجات النهائية تتمتع بخصائص الشيخوخة البطيئة والقوة العالية وعدم التشقق وعدم التلاشي والاستطالة الكبيرة ومقاومة الأحماض والقلويات.

8. التطبيقات في الرعاية الطبية والصحية

يمكن للمواد الضوئية المحفزة بثاني أكسيد التيتانيوم تدمير جدران الخلايا والأغشية الخلوية للبكتيريا، وبالتالي تلعب دورًا في التعقيم والتطهير. يمكن أن يحلل ثاني أكسيد التيتانيوم النانوي مسببات الأمراض والسموم الداخلية. تُستخدم مواد البناء المضادة للبكتيريا الضوئية المحفزة بثاني أكسيد التيتانيوم في الأماكن التي تتكاثر فيها البكتيريا بأعداد كبيرة، مثل أجنحة المستشفيات وغرف العمليات، لتحلل السموم الداخلية على الأسطح الصلبة وفي السوائل في درجة حرارة الغرفة.

9. التطبيقات في البطاريات

الخلايا الشمسية هي مصدر طاقة أخضر مستدام. تتميز الخلايا الشمسية المصبوغة بالحساسية (DSSCs) بتكاليف منخفضة وطرق تصنيع بسيطة نسبيًا، وهي غير سامة وغير ضارة وخالية من التلوث، ولديها آفاق تطوير جيدة. يمكن استخدام ثاني أكسيد التيتانيوم في إنتاج الخلايا الشمسية المصبوغة بالحساسية. يمكن تحسين كفاءة التحويل الكهروضوئي لثاني أكسيد التيتانيوم بإضافة جزيئات نانوية من الذهب أو الفضة أو البلاتين وغيرها من المعادن الثمينة إلى سطح أقطاب ثاني أكسيد التيتانيوم، والتطعيم بالأيونات غير المعدنية ومجمعات المعادن الانتقالية. يمكن أيضًا استخدام ثاني أكسيد التيتانيوم كمادة طبقة عازلة إلكترونية في الخلايا الشمسية البيروفسكايتية، بالإضافة إلى مادة قطب سالب لبطاريات الليثيوم أيون وبطاريات أيون الصوديوم.

تطبيق تقنية المسحوق فائق الدقة في مستحضرات الطب الصيني التقليدي

تكنولوجيا المساحيق فائقة الدقة هي تكنولوجيا هندسية كيميائية جديدة تحظى بشعبية كبيرة في مختلف البلدان حاليًا. بدأت في سبعينيات القرن العشرين ولديها آفاق تطوير واسعة في صناعة الأدوية. تقدم هذه المقالة تطبيق تكنولوجيا المساحيق فائقة الدقة في مستحضرات الطب الصيني التقليدي وتحلل تأثيرها على جودة وعملية تحضير الأدوية.

في الوقت الحاضر، تسمى المساحيق ذات حجم الجسيمات أقل من 3 ميكرومتر بالمساحيق فائقة الدقة في الخارج. تشير تكنولوجيا المساحيق فائقة الدقة إلى تحضير واستخدام المساحيق فائقة الدقة والتقنيات ذات الصلة. يتضمن محتوى البحث التحضير والتصنيف والفصل والتجفيف وتعديل السطح والمركب الجزيئي وقياس حجم الجسيمات وتكنولوجيا السلامة في عملية تصنيع وتخزين ونقل المساحيق فائقة الدقة. تسمى تكنولوجيا المساحيق فائقة الدقة أيضًا تكنولوجيا الطحن فائقة الدقة وتكنولوجيا الطحن الدقيق على مستوى الخلية. هذه عملية فيزيائية بحتة. يمكنها زيادة متوسط حجم الجسيمات لمساحيق الأدوية الحيوانية والنباتية التي يتم الحصول عليها من خلال تكنولوجيا الطحن التقليدية من حوالي 75 ميكرومتر إلى أقل من 5-10 ميكرومتر. لقد تم استخدام هذه التكنولوجيا بشكل تدريجي على نطاق واسع في مستحضرات الطب الصيني التقليدي، وخاصة استخدام الجسيمات الدقيقة للغاية من الأدوية في الأدوية الخارجية والأدوية الفموية وحقن المعلقات. لذلك، فإن إدخال تقنية المسحوق الدقيق للغاية في صناعة الأدوية أمر لا مفر منه لتطوير الطب الصيني التقليدي. ومع ذلك، فإن استخدام تقنية المسحوق الدقيق للغاية لتصغير الأدوية سيكون له أيضًا تأثير معين على جودة الأدوية وعملية تحضير الأدوية.

في الإنتاج الصناعي الفعلي، غالبًا ما تتم معالجة المواد الطبية مسبقًا عن طريق الطحن الخشن باستخدام الطرق التقليدية، ثم يتم طحنها بشكل دقيق للغاية بعد الفحص لتحقيق مواصفات حجم الجسيمات المطلوبة (التصنيف). أدى تطبيق تقنية المسحوق الدقيق للغاية في الطب الصيني التقليدي إلى ابتكار وتطوير أشكال جرعات الطب الصيني التقليدي، وتوسيع أشكال جرعات الأدوية الخام.

إن مفتاح عملية الطحن الدقيق للغاية هو الحكم على مجال قوة الطحن المناسب وفقًا للخصائص الفيزيائية للدواء الخام، وذلك لاختيار معدات الطحن الدقيق للغاية الفعالة. في الوقت الحاضر، تشمل طرق الطحن الدقيق للغاية في الطب الصيني التقليدي بشكل أساسي الطحن الميكانيكي والطحن الاهتزازي والطحن بتدفق الهواء. هناك العديد من معدات الإنتاج الصناعية المحلية للطحن الدقيق للغاية للبيع، بما في ذلك مطحنة الاهتزاز، ومطحنة القص الميكانيكية، ومطحنة درجة الحرارة المنخفضة، ومطحنة تدفق الهواء. يتم استخدام الأخيرين على نطاق واسع في صناعة الأدوية، ومن بين مطاحن تدفق الهواء، تعد مطحنة تدفق الهواء فائقة الدقة ذات السرير المائع هي الأكثر استخدامًا.

يمكن تقسيم الطحن الدقيق للغاية الميكانيكي إلى طحن جاف وطحن رطب. وفقًا للمبادئ المختلفة لتوليد قوة الطحن أثناء عملية الطحن، يشمل الطحن الجاف نوع تدفق الهواء، ونوع الاهتزاز عالي التردد، ونوع مطحنة الكرة الدوارة (القضيب)، ونوع المطرقة ونوع الطحن الذاتي. يشمل الطحن الرطب بشكل أساسي مطحنة الغرويات والمجانس.

إن تكنولوجيا المسحوق الدقيق للغاية الحديثة عبارة عن مزيج مجهري من الأدوية، مما يجعل الاستخدام الكامل للتصغير، والتركيب، والدقة، وتعديل السطح وتكنولوجيا تصميم الجسيمات لجعل الأدوية تصل إلى مستوى أعلى. في هذا الصدد، هناك مجموعة واسعة من المساحة التقنية للبحث والاستخدام. سيكون البحث المتعمق وتطبيق هذه التكنولوجيا نقطة نمو تقنية جديدة ونقطة نمو اقتصادية جديدة للطب الصيني التقليدي.

6 تدفقات شائعة لعملية الطحن فائق الدقة، أيها مناسب لمسحوقك؟

تشير عملية الطحن الدقيق للغاية بشكل عام إلى عملية الطحن والتصنيف لإعداد المساحيق بتوزيع حجم الجسيمات d97≤10μm، والتي تنقسم إلى طريقة جافة وطريقة رطبة. في الوقت الحاضر، فإن عملية وحدة الطحن الدقيق للغاية (أي الطحن الدقيق للغاية في مرحلة واحدة) المستخدمة في الصناعة لها تدفقات العملية التالية:

1. عملية الدائرة المفتوحة

بشكل عام، غالبًا ما تستخدم المطاحن المسطحة أو القرصية أو الأنبوبية الدائرية أو غيرها من المطاحن ذات تدفق الهواء تدفق العملية هذا لأنها تتمتع بوظيفة التصنيف الذاتي. بالإضافة إلى ذلك، غالبًا ما تستخدم الطحن الدقيق للغاية المتقطع تدفق العملية هذا أيضًا.

ميزة تدفق العملية هذا هي أن العملية بسيطة، ولكن بالنسبة للمطاحن الدقيقة للغاية التي لا تتمتع بوظيفة التصنيف الذاتي، نظرًا لعدم وجود مصنف في تدفق العملية هذا، لا يمكن فصل منتجات المسحوق الدقيق للغاية المؤهلة في الوقت المناسب. لذلك، فإن نطاق توزيع حجم الجسيمات للمنتجات العامة واسع نسبيًا.

2. عملية الدائرة المغلقة

تتمثل سمتها في أن المصنف والمطحنة فائقة الدقة تشكلان نظام دائرة مغلقة لطحن فائق الدقة وتصنيف دقيق. غالبًا ما يتم استخدام تدفق العملية هذا لعمليات الطحن المستمر لمطاحن الكرات العامة ومطاحن التحريك ومطاحن التأثير الميكانيكية عالية السرعة ومطاحن الاهتزاز وما إلى ذلك.

تكمن ميزتها في أنها يمكنها فصل منتجات المسحوق فائق الدقة المؤهلة في الوقت المناسب، وبالتالي تقليل تكتل الجسيمات الدقيقة وتحسين كفاءة الطحن فائق الدقة.

3. عملية الدائرة المفتوحة مع التصنيف المسبق

تتمثل سمتها في أن المادة يتم تصنيفها أولاً قبل دخول المطحنة فائقة الدقة، ويتم استخدام المادة ذات الحبيبات الدقيقة مباشرة كمنتج مسحوق فائق الدقة. تدخل المادة ذات الحبيبات الخشنة المطحنة فائقة الدقة للطحن. عندما تحتوي التغذية على عدد كبير من المساحيق فائقة الدقة المؤهلة، يمكن لهذه العملية تقليل حمل المطحنة، وتقليل استهلاك الطاقة لمنتج المسحوق فائق الدقة للوحدة، وتحسين كفاءة التشغيل.

4. عملية الدائرة المغلقة مع التصنيف المسبق

لا يساعد هذا المزيج من العمليات على تحسين كفاءة الطحن وتقليل استهلاك الطاقة لكل وحدة منتج فحسب، بل يتحكم أيضًا في توزيع حجم الجسيمات للمنتج.

يمكن أيضًا تبسيط هذه العملية لإعداد مصنف واحد فقط، أي أن نفس المصنف يستخدم للتصنيف المسبق والتفتيش والتصنيف.

5. عملية الدائرة المفتوحة مع التصنيف النهائي

تكمن سمة عملية الطحن هذه في أنه يمكن ضبط مصنف واحد أو أكثر بعد المطحنة للحصول على أكثر من منتجين بنعومة مختلفة وتوزيع حجم الجسيمات.

6. عملية الدائرة المفتوحة مع التصنيف المسبق والتصنيف النهائي

لا تستطيع هذه العملية فصل بعض المنتجات ذات الحبيبات الدقيقة المؤهلة مسبقًا لتقليل حمل الكسارة فحسب، بل يمكن أيضًا لمعدات التصنيف النهائي الحصول على أكثر من منتجين بنعومة مختلفة وتوزيع حجم الجسيمات.

كيف يتم ضبط عدد مراحل الطحن فائقة الدقة؟

من حيث طرق الطحن، يمكن تقسيم عمليات الطحن فائقة الدقة إلى ثلاثة أنواع: الطحن الجاف (مرحلة واحدة أو أكثر)، والطحن الرطب (مرحلة واحدة أو أكثر)، والطحن متعدد المراحل الجاف والرطب.

يعتمد عدد مراحل الطحن بشكل أساسي على حجم جزيئات المواد الخام ودقة المنتج المطلوبة.

بالنسبة للمواد الخام ذات حجم الجسيمات الخشن نسبيًا، يمكن اعتماد تدفق عملية الطحن الدقيق أولاً أو الطحن الدقيق ثم الطحن فائق الدقة. بشكل عام، يمكن سحق المواد الخام إلى 74 ميكرومتر أو 43 ميكرومتر ثم يمكن اعتماد مرحلة من عملية الطحن فائق الدقة؛

بالنسبة للمواد ذات متطلبات حجم جزيئات المنتج الدقيقة جدًا وسهلة التكتل، يمكن اعتماد تدفق عملية الطحن فائق الدقة متعدد المراحل على التوالي لتحسين كفاءة التشغيل.

ومع ذلك، بشكل عام، كلما زاد عدد مراحل الطحن، زاد تعقيد تدفق العملية وزاد الاستثمار الهندسي.

ما هي استخدامات بودرة التلك في تعديل البلاستيك؟

المنتج الأكثر أهمية المستخدم في البلاستيك هو منتج أبيض مسحوق ناعم يمكن أن ينتج بنية رقائق. نظرًا لبنيته الرقائقية الخاصة، فإن بودرة التلك هي مادة تقوية فعالة في البلاستيك. يمكن أن يمنح البلاستيك صلابة أعلى ومقاومة للزحف بغض النظر عن درجة حرارة الغرفة أو درجة الحرارة العالية. علاوة على ذلك، فإن بودرة التلك الناعمة ذات بنية الرقائق البيضاء لها أيضًا لمعان صلب جيد.

تأثير بودرة التلك على خصائص البلاستيك يمكن أن يؤدي إضافة بودرة التلك إلى تغيير خصائص مختلفة للبلاستيك، مثل انكماش القالب، وصلابة السطح، ومعامل الانحناء، وقوة الشد، وقوة التأثير، ودرجة حرارة تشوه الحرارة، وعملية القالب واستقرار أبعاد المنتج.

التطبيق في راتنج البولي بروبيلين (PP)

غالبًا ما يستخدم التلك لملء البولي بروبيلين. يتميز التلك ببنية رقائقية تتميز بتكوين رقائق رقيقة، لذلك يمكن استخدام التلك بحجم جزيئات أدق كحشو تقوية للبولي بروبيلين.

يمكن أن تعمل إضافة كمية صغيرة من التلك إلى البولي بروبيلين أيضًا كعامل نووي، وتحسين تبلور البولي بروبيلين، وبالتالي تحسين الخصائص الميكانيكية للبولي بروبيلين. بالإضافة إلى ذلك، نظرًا لتحسين التبلور وتكرير الحبوب، يمكن أيضًا تحسين شفافية البولي بروبيلين.

التطبيق في راتنج البولي إيثيلين (PE)

التلك هو سيليكات مغنيسيوم طبيعية. يتميز هيكله المجهري الفريد بمقاومة معينة للماء وخمول كيميائي عالي، لذلك يتمتع بمقاومة جيدة للتآكل الكيميائي وخصائص انزلاق.

ستكون إضافة نسب مختلفة من بودرة التلك لها تأثيرات مختلفة على الخصائص الفيزيائية لمواد البولي إيثيلين، ونسبة الإضافة 10٪ -15٪ لتحقيق أفضل النتائج.

بالنسبة لفيلم البولي إيثيلين المنفوخ، فإن ملء ماستر باتش بودرة التلك فائقة الدقة أفضل من الحشوات الأخرى، ويسهل تشكيله وقابليته للمعالجة جيدة. علاوة على ذلك، يمكن لهذا النوع من الفيلم تقليل نفاذية الأكسجين بنسبة 80%، وهو مناسب بشكل خاص لتعبئة الأطعمة المحتوية على الزيت مثل الفول السوداني والفول، بحيث لا تنتج الزيت أو تتدهور لفترة طويلة. يمكن لهذا النوع من الفيلم تقليل نفاذية بخار الماء بنسبة 70%، ولديه مقاومة جيدة للرطوبة، مما يجعله مناسبًا جدًا للقماش المقاوم للرطوبة تحت الأرض وأيضًا لتعبئة الطعام.

التطبيق في راتنج ABS

راتنج ABS هو بوليمر غير متبلور يتمتع بقدرة معالجة ممتازة مثل البوليسترين؛ يتمتع بقوة تأثير جيدة ومقاومة جيدة لدرجات الحرارة المنخفضة وقوة شد عالية ومقاومة جيدة للزحف.

من أجل تحسين الأداء الحالي لـ ABS، أجرى الناس أبحاثًا مكثفة حول تعديل ABS. على سبيل المثال، صفائح نفطة لوحة عدادات السيارات المصنوعة من مزج ABS وPVC، وجلد أغطية الأمتعة المصنوع من الجلد الصناعي المصنوع من مزج ABS وPVC، ليس فقط يتمتع بقوة وصلابة عالية، بل يمكنه أيضًا الحفاظ على متانة أنماط السطح.

يتم تعبئة هذه المادة المخلوطة بكربونات الكالسيوم فائقة الدقة أو بودرة التلك فائقة الدقة، والتي يمكن أن تحسن بشكل كبير من قوة التأثير المسننة ومقاومة التمزق للمادة المخلوطة. على سبيل المثال، يمكن أن يؤدي إضافة 5%-15% من بودرة التلك فائقة الدقة أو كربونات الكالسيوم إلى زيادة قوة التأثير المسننة بمقدار 2-4 مرات.

التطبيق في راتنج البوليسترين (PS)

يعتبر البوليسترين غير المعدل للأغراض العامة بوليمرًا غير متبلور. إنه صلب وهش، ولكنه يتمتع بخصائص كهربائية جيدة ومقاومة للشيخوخة وثبات أبعادي عالي. العيب هو الهشاشة العالية والحساسية للتشقق الناتج عن الإجهاد البيئي.

يمكن أن يؤدي إضافة بودرة التلك فائقة الدقة إلى تحسين صلابة التأثير وتعديل الرومولوجيا وتحسين معامل الانحناء بشكل كبير وتحسين قوة الخضوع للشد.

التطبيق في راتنج النايلون (PA)

بالنسبة للنايلون (بولي أميد)، تولي الصناعة اهتمامًا خاصًا لمتانة ومقاومة التآكل لهذا البلاستيك. النايلون صلب بشكل عام، ومماثل للكيراتين، وله مقاومة جيدة للتآكل وثبات أبعادي عالي. يمكن تحسين هذه الخصائص بشكل أكبر باستخدام الحشوات أو عوامل التعزيز.

التطبيق في راتنج كلوريد البولي فينيل (PVC)

إن ملء كلوريد البولي فينيل بمسحوق عادي أمر شائع جدًا بالفعل. على سبيل المثال، في تصنيع أنابيب كلوريد البولي فينيل الصلبة، يمكن أن تصل كمية كربونات الكالسيوم المملوءة إلى 40٪، ولكن قوة الشد وقوة التأثير لكلوريد البولي فينيل ستنخفض. إذا تمت إضافة بودرة التلك بحجم جسيم متوسط يبلغ 5 ميكرون، أي 2000 شبكة، إلى كسر حجمي يتراوح بين 40٪ و 45٪، فيمكن أن نجد أن قوة خضوع المادة أعلى حتى من قوة الكسر الأصلية، مما له تأثير تقوية كبير على نظام كلوريد البولي فينيل.

نتريد الألومنيوم - مادة الركيزة الأكثر عصرية

منذ بداية القرن الحادي والعشرين، ومع التطور السريع للتكنولوجيا الإلكترونية، تم تحسين مستوى التكامل وكثافة تجميع المكونات الإلكترونية بشكل مستمر، وأصبح تبديد الحرارة هو المفتاح للتأثير على أداء الجهاز وموثوقيته.

يتم استخدام ركيزة التغليف لتصدير الحرارة من الشريحة (مصدر الحرارة) لتحقيق تبادل الحرارة مع البيئة الخارجية لتحقيق غرض تبديد الحرارة. من بينها، أصبحت المواد الخزفية مادة شائعة لركائز تغليف أجهزة الطاقة بسبب موصليتها الحرارية العالية ومقاومتها الجيدة للحرارة وعزلها العالي وقوتها العالية ومطابقتها الحرارية مع مواد الرقائق.

في الوقت الحاضر، ينمو الطلب على ركائز نيتريد الألومنيوم في أجهزة أشباه الموصلات للطاقة، ودوائر الطاقة المتكاملة الهجينة، والهوائيات في صناعة الاتصالات، والمرحلات الصلبة، ومصابيح LED للطاقة، والتعبئة متعددة الرقائق (MCM) وغيرها من المجالات. سوقها الطرفية هي للإلكترونيات السيارات، ومصابيح LED، والنقل بالسكك الحديدية، ومحطات الاتصالات الأساسية، والفضاء الجوي والدفاع العسكري.

1. الهوائي

يمكن للهوائي تحويل الموجات الموجهة المنتشرة على خط النقل إلى موجات كهرومغناطيسية تنتشر في الفضاء الحر، أو تحويل الموجات الكهرومغناطيسية إلى موجات موجهة. جوهره هو المحول. للهوائيات مجموعة واسعة من الاستخدامات وتحتاج إلى العمل بشكل طبيعي في أي بيئة. لذلك، يجب أن تكون مكوناتها ذات جودة عالية وموثوقة للغاية. لا تستطيع لوحات الدوائر العادية تلبية هذا المتطلب الأساسي للهوائيات. في الوقت الحاضر، تعد لوحة الدوائر القائمة على السيراميك هي الأقرب لمتطلبات الهوائيات في جميع الجوانب. من بينها، تتمتع لوحات الدوائر القائمة على السيراميك AlN بأفضل أداء، والذي ينعكس بشكل أساسي في:

(1) ثابت عازل صغير، مما يقلل من خسائر التردد العالي ويمكّن من نقل الإشارة بالكامل.

(2) طبقة فيلم معدنية ذات مقاومة منخفضة وقوة التصاق جيدة. تتمتع الطبقة المعدنية بموصلية جيدة وتولد حرارة أقل عند مرور التيار.

(3) تتمتع لوحات الدوائر القائمة على السيراميك بعزل جيد. تولد الهوائيات جهدًا عاليًا أثناء الاستخدام، والركائز الخزفية لها جهد انهيار مرتفع.

(4) من الممكن إجراء تغليف عالي الكثافة.

2. وحدة متعددة الرقائق (MCM)

تعتبر وحدة متعددة الرقائق مكونًا إلكترونيًا متطورًا عالي الأداء وعالي الموثوقية وصغير الحجم يمكنه تلبية المتطلبات الصارمة لمعدات الفضاء والطائرات والمعدات الإلكترونية العسكرية وما إلى ذلك. مع زيادة قوة المكونات وزيادة كثافة التغليف، فإن تبديد الحرارة الجيد هو التكنولوجيا الرئيسية التي يجب مراعاتها. عادةً ما تعتمد مواد ركيزة التغليف من نوع MCM-C على بنية سيراميكية متعددة الطبقات.

3. تغليف أشباه الموصلات عالية الحرارة

يمكن لأجهزة أشباه الموصلات ذات الفجوة النطاقية العريضة القائمة على SiC وGaN والماس أن تعمل في درجات حرارة عالية، وخاصة SiC التي تتمتع بتكنولوجيا التطبيق الأكثر نضجًا؛ يمكن أن يعمل SiC بثبات في درجة حرارة عالية تبلغ 600 درجة مئوية بخصائصه الفيزيائية والكيميائية الممتازة، ويلعب دورًا مهمًا للغاية في الأنظمة الإلكترونية عالية الحرارة في مجال الفضاء.

4. وحدة أشباه الموصلات للطاقة

وحدة أشباه الموصلات للطاقة عبارة عن مجموعة من المكونات الإلكترونية للطاقة معبأة في وحدة واحدة وفقًا لنمط معين وتركيبة وظيفية. يمكن لوحدة أشباه الموصلات للطاقة اختيار المكونات المناسبة للتغليف وفقًا للوظائف المطلوبة. المكونات الشائعة هي الترانزستورات ثنائية القطب ذات البوابة المعزولة، وترانزستورات التأثير الميداني لأشباه الموصلات المعدنية للطاقة والدوائر المتكاملة للطاقة. تتطلب وحدات أشباه الموصلات للطاقة تبديدًا حراريًا عاليًا للغاية. تعد لوحات الدوائر الخزفية أحد مكوناتها الأساسية ونقطة الاتصال الأولى للحرارة.

5. تغليف LED للطاقة

LED عبارة عن شريحة أشباه موصلات تحول الكهرباء إلى ضوء. تُظهر الأبحاث العلمية أن 20%-30% فقط من الطاقة الكهربائية يتم تحويلها بفعالية إلى طاقة ضوئية، ويتم فقدان الباقي على شكل حرارة. إذا لم تكن هناك طريقة مناسبة لتبديد الحرارة بسرعة، فسترتفع درجة حرارة تشغيل المصباح بشكل حاد، مما يؤدي إلى تقصير كبير في عمر LED.

مع التحديث المستمر لتكنولوجيا صناعة المعلومات الإلكترونية، أصبح تصغير حجم ركائز PCB وتكاملها الوظيفي اتجاهًا. تتزايد متطلبات السوق لتبديد الحرارة ومقاومة درجات الحرارة العالية لركائز تبديد الحرارة ومواد التغليف باستمرار. من الصعب على مواد الركيزة العادية ذات الأداء العالي نسبيًا تلبية طلب السوق. لقد أدى تطور صناعة ركيزة السيراميك من نتريد الألومنيوم إلى ظهور فرص. لذلك، أصبح نتريد الألومنيوم مادة ركيزة التغليف الأكثر شيوعًا في الوقت الحاضر.

الأصباغ العضوية والأصباغ غير العضوية والأصباغ

يعتمد لون المادة على مادة ملونة. أي مادة يمكنها جعل المادة تظهر اللون المطلوب للتصميم تسمى مادة ملونة. تُستخدم على نطاق واسع في صناعات النسيج والأدوية والأغذية ومستحضرات التجميل والبلاستيك والدهانات والحبر والتصوير الفوتوغرافي وصناعة الورق. تنقسم المواد الملونة الصناعية والمدنية بشكل أساسي إلى فئتين: الأصباغ والصبغات. الاستخدام التقليدي للأصباغ هو صبغ المنسوجات، والاستخدام التقليدي للأصباغ هو تلوين غير المنسوجات (مثل الأحبار والدهانات والطلاءات والبلاستيك والمطاط وما إلى ذلك).

يشير صباغة المنسوجات إلى عملية إعطاء المنسوجات لونًا بثبات معين، عن طريق الجمع بين الأصباغ والألياف فيزيائيًا أو كيميائيًا، أو عن طريق توليد الألوان كيميائيًا على الألياف، بحيث يصبح النسيج بالكامل كائنًا ملونًا. تشمل المواد الكيميائية المستخدمة في صباغة المنسوجات بشكل أساسي الملونات والمواد المساعدة. يمكن تقسيم المواد الملونة إلى فئتين وفقًا لآلية الصباغة: الأصباغ (معظمها عضوية) والأصباغ (بما في ذلك الأصباغ العضوية وغير العضوية).

الأصباغ هي مصطلح عام للمركبات العضوية التي لها تقارب معين للألياف المصبوغة، وهي قابلة للذوبان في الماء أو يمكن تحويلها لتكون قابلة للذوبان في الماء في ظل ظروف معينة، ويمكن دمجها فيزيائيًا أو كيميائيًا مع الألياف أو الركائز بشكل مباشر أو من خلال وسائط معينة لتحقيق الصباغة. الأصباغ هي الملونات الرئيسية في صناعة النسيج.

الأصباغ هي مواد ملونة ليس لها تقارب للألياف المصبوغة، وهي غير قابلة للذوبان في الماء بشكل عام، ويجب ربطها بالألياف من خلال المواد اللاصقة لتلوينها. قبل الصباغة، يجب تحضير الأصباغ والمواد المضافة والمواد اللاصقة والمذيبات وما إلى ذلك للحصول على نظام تشتت ملون بلزوجة معينة، والمعروف باسم الطلاء. لذلك، تسمى صباغة الصبغة أيضًا صباغة الطلاء.

أصباغ التشتت

مع التوسع المستمر في مجالات التطبيق والتقدم المستمر في تكنولوجيا الطباعة والصباغة، تنوعت أيضًا تركيبات الأصباغ التجارية، مثل الأحبار السائلة والمسحوقة والحبيبية وأحبار الصبغة المشتتة المناسبة للطباعة الرقمية. هناك طريقتان رئيسيتان للطباعة الرقمية بالصبغة المشتتة: ① الطباعة المباشرة الرقمية: يتم رش حبر الصبغة المشتتة مباشرة على أقمشة البوليستر، ولكن مثل الطباعة بالحبر النفاث بالصبغة التفاعلية، فإنه يتطلب المعالجة المسبقة الضرورية والبخار عالي الحرارة أو الخبز بعد الطباعة لتطوير اللون؛ ② الطباعة الرقمية بالنقل الحراري: أولاً، اطبع حبر الصبغة المشتتة على ورق الطباعة المنقول، ثم قم بإجراء الطباعة بالنقل بالتسامي.

الأصباغ الحمضية

الأصباغ الحمضية هي أصباغ قابلة للذوبان في الماء تحتوي على مجموعات حمضية في بنيتها الجزيئية، وعادة ما تكون مجموعات حمض السلفونيك. تحتوي بعض الأصباغ الحمضية على مجموعات حمض الكربوكسيل وتوجد في شكل أملاح سلفونات الصوديوم أو كربوكسيلات الصوديوم. وهي قابلة للذوبان بسهولة في الماء وتتأين إلى أنيونات الصبغة في المحلول المائي. يمكن دمج الأصباغ الحمضية مع ألياف البروتين وألياف البولي أميد بواسطة الروابط الأيونية والروابط الهيدروجينية وقوى فان دير فالس، لذلك تُستخدم بشكل أساسي في تلوين وطباعة الصوف والحرير والنايلون.

الأصباغ التفاعلية

الأصباغ التفاعلية، والمعروفة أيضًا باسم الأصباغ التفاعلية، ترتبط تساهميًا بألياف السليلوز أو ألياف البروتين من خلال تفاعلات كيميائية. ويمكن استخدامها لتلوين ألياف السليلوز مثل القطن والكتان وألياف الفسكوز (المصنوعة من السليلوز الطبيعي مثل الخشب والقصب ووبر القطن من خلال المعالجة الكيميائية). ويمكن استخدامها أيضًا لتلوين ألياف الحرير والصوف وفول الصويا.

الأصباغ

تتمتع عملية تلوين الصبغة والطباعة بمجموعة واسعة من القدرة على التكيف مع الأقمشة، مثل ألياف البروتين وألياف السليلوز والبوليستر والنايلون والفينيلون وألياف الأكريليك والألياف الزجاجية وألياف الفسكوز ومزيج البوليستر والقطن ومزيج البوليستر والصوف، إلخ. ومع ذلك، فإن الأقمشة المطبوعة بالأصباغ عادةً ما يكون ملمسها ضعيفًا وثباتها منخفض نسبيًا في الاحتكاك الرطب وثباتها في التنظيف الجاف.

تكنولوجيا إعداد وتصنيف المساحيق فائقة الدقة

هناك العديد من الطرق لتحضير المساحيق فائقة الدقة، والتي تنقسم عادة إلى طرق التخليق الكيميائي وطرق التكسير الفيزيائية بناءً على مبدأ تحضيرها. طريقة التخليق الكيميائي هي الحصول على المساحيق من خلال التفاعلات الكيميائية، من الأيونات والذرات وما إلى ذلك من خلال تكوين ونمو النواة. المساحيق فائقة الدقة التي يتم تحضيرها بالطريقة الكيميائية لها مزايا حجم الجسيمات الصغير، وتوزيع حجم الجسيمات الضيق، وشكل الجسيمات الجيد والنقاء العالي، ولكن العيوب هي انخفاض الناتج، والتكلفة العالية والعملية المعقدة؛ طريقة التكسير الفيزيائية هي سحق المادة بالقوة الميكانيكية.

مزايا التكسير الميكانيكي هي الناتج الكبير، والتكلفة المنخفضة والعملية البسيطة، وهي مناسبة للإنتاج الصناعي على نطاق واسع. علاوة على ذلك، يتم إنتاج التأثير الميكانيكي الكيميائي أثناء عملية التكسير، مما يمكن أن يزيد من نشاط المسحوق. من بينها، يتم استخدام مكبس الأسطوانة بالاشتراك مع مطحنة الكرات، والتي يمكن تطبيقها على الإنتاج الصناعي على نطاق واسع، وتصنيف جزيئات المنتج جيد والنشاط مرتفع. كما تستخدم مطحنة تدفق الهواء على نطاق واسع في بعض المجالات الخاصة بسبب أداء المنتج الأفضل.

يعتمد تصنيف المساحيق فائقة الدقة على مسارات الحركة المختلفة للجسيمات ذات الأحجام المختلفة للجسيمات في الوسط تحت تأثير قوة الطرد المركزي والجاذبية والقوة بالقصور الذاتي وما إلى ذلك، وذلك لتحقيق فصل الجسيمات ذات الأحجام المختلفة للجسيمات وإدخال أجهزة التجميع الخاصة بها.

عند استخدام معدات التكسير للمساحيق فائقة الدقة، فإن القوى المؤثرة على الجسيمات المختلفة ليست موحدة، وغالبًا ما يفي جزء فقط من المسحوق بمتطلبات حجم الجسيمات. إذا لم يكن من الممكن فصل المنتجات التي تلبي المتطلبات في الوقت المناسب، فستتعرض المواد للسحق الزائد، وسيتكتل هذا الجزء من المسحوق أيضًا بسبب حجم الجسيمات الصغير، مما يقلل من كفاءة السحق. لذلك، فإن الاستخدام في الوقت المناسب لمصنفات فائقة الدقة لتصنيف المنتجات المسحوقة بشكل فعال يمكن أن يتجنب السحق الزائد للمواد، ويحسن كفاءة السحق ويقلل من استهلاك الطاقة. ينقسم تصنيف المواد فائقة الدقة عمومًا إلى أنواع جافة ورطبة وفقًا للوسائط المختلفة المستخدمة. يستخدم التصنيف الرطب السائل كوسيط للتشتت، مع دقة تصنيف عالية وتوحيد جيد. ومع ذلك، فإن التصنيف الرطب لديه سلسلة من مشاكل التشغيل اللاحقة مثل التجفيف ومعالجة مياه الصرف الصحي، مما يحد من تطوره. التصنيف الجاف هو تصنيف المساحيق حسب مجال الجاذبية أو مجال القوة بالقصور الذاتي أو مجال القوة الطاردة المركزية، والتصنيف الهوائي في الغالب. مع التطبيق الواسع النطاق لآلات السحق ذات التأثير الميكانيكي عالي السرعة وتدفق الهواء، تم تطوير التصنيف الجاف أيضًا بقوة.

مع التوسع المستمر في مجال تطبيق المساحيق فائقة الدقة، أصبحت متطلبات أداء المساحيق فائقة الدقة في مختلف المجالات أعلى وأعلى، ولم تعد طرق التحضير التقليدية قادرة على تلبية المتطلبات الفنية الحالية. وينعكس هذا بشكل أساسي في:

1) تتمتع معدات المساحيق فائقة الدقة التقليدية بسعة إنتاج منخفضة، واستهلاك مرتفع للطاقة، واستخدام منخفض للموارد، وسهولة التسبب في التلوث.

2) إن تجانس وتشتت المساحيق فائقة الدقة المحضرة ضعيف، ومشكلة التكتل خطيرة، مما يقلل من أداء المنتج.

3) تكنولوجيا المعدات متخلفة، وتقدم البحث في نظرية آلات التكسير بطيء، وهناك نقص في المعدات الجديدة للابتكار المستقل.

4) حجم المؤسسة صغير، ومستوى التنظيم والأتمتة لخط الإنتاج منخفض، وتفتقر الصناعة إلى القدرة على التحمل. ولتحقيق هذه الغاية، أجرت شركتنا الكثير من التحسينات والابتكارات في تكنولوجيا تحضير المسحوق فائق الدقة الموجودة، وحققت أيضًا بعض نتائج البحث.

استخدام الكربون الأسود بعد الطحن واختيار المعدات

في السنوات الأخيرة، تطورت صناعة المواد الجديدة بسرعة، وحظي الكربون الأسود، باعتباره مادة جديدة قائمة على الكربون، باهتمام واسع النطاق من السوق.

المكون الرئيسي للكربون الأسود هو الكربون، الذي يتميز بتعزيز المطاط الممتاز، والتلوين، والتوصيل، ووظائف امتصاص الأشعة فوق البنفسجية، ويستخدم في مجموعة متنوعة من المجالات الصناعية.

بالإضافة إلى 40% من زيت الإطارات، يحتوي منتج تكرير الإطارات المستعملة أيضًا على 30% من الكربون الأسود. يتم طحن الكربون الأسود الخام (50-60 شبكة) ومعالجته إلى 325 شبكة.

استخدامات طحن الكربون الأسود

يمكن استخدام الكربون الأسود المعالج كعامل تقوية مطاطي لتصنيع إطارات السيارات. ويمكن استخدامه أيضًا كصبغة، مثل الحبر، والطلاء، وعامل توصيل للبطاريات الجافة، وحامل المحفز، ومادة السبائك فائقة الصلابة. يستخدم حوالي 70% من الكربون الأسود في العالم في تصنيع الإطارات، ويستخدم 20% في أنواع أخرى من المطاط، ويستخدم أقل من 10% المتبقي في صناعات مثل إضافات البلاستيك والأصباغ وأحبار الطباعة.

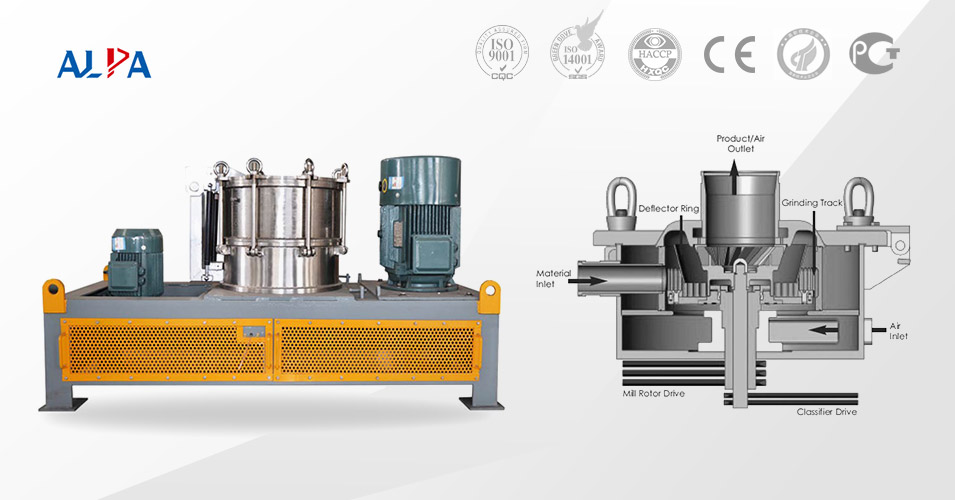

عملية طحن الكربون الأسود

عملية إنتاج الكربون الأسود هي إرسال الكربون الأسود الذي تمت معالجته مسبقًا إلى آلة طحن الكربون الأسود لطحنه وجمع المسحوق. اعتمادًا على دقة المنتج النهائي، يمكن اختيار آلات طحن ذات دقة مختلفة للمنتج النهائي.

المرحلة الأولى: يتم نقل القطع الكبيرة من الكربون الأسود إلى مستودع المواد الخام بواسطة مركبة خاصة، ثم يتم إرسال المواد إلى كسارة الفك بواسطة رافعة شوكية / يدويًا للسحق، ويكون السحق أصغر من حجم تغذية الطاحونة.

المرحلة الثانية: يتم رفع الكربون الأسود الذي تم سحقه بواسطة الكسارة بواسطة المصعد إلى قادوس التخزين، ويتم تغذية المواد التي يتم تفريغها من قادوس التخزين بالتساوي إلى الآلة الرئيسية بواسطة المغذي.

المرحلة الثالثة: يتم فحص المنتجات المؤهلة في عملية الطحن بواسطة نظام الفحص وتدخل المجمع من خلال خط الأنابيب. بعد التجميع، يتم تفريغها من خلال صمام التفريغ كمنتجات نهائية، وتسقط المنتجات غير المؤهلة في الآلة الرئيسية لإعادة الطحن.

المرحلة الرابعة: يتدفق تدفق الهواء بعد تنقية المنتج النهائي إلى المنفاخ من خلال مجرى الهواء المتبقي فوق مجمع الغبار. يتم تدوير مسار الهواء. باستثناء الضغط الإيجابي من المنفاخ إلى غرفة الطحن، يتدفق تدفق الهواء في خطوط الأنابيب الأخرى تحت ضغط سلبي، وتكون الظروف الصحية الداخلية جيدة.

معدات طحن ALPA

1. درجة عالية من الأتمتة، مما يقلل من تكاليف العمالة.

2. حجم جزيئات المنتج موحد، وهناك قدر أقل من الإفراط في الطحن، وكفاءة الطحن عالية.

3. المعدات سهلة الصيانة، موفرة للطاقة وصديقة للبيئة، ولديها كفاءة إنتاج عالية.

4. يشغل مساحة صغيرة، ولديه استثمار منخفض في معدات البناء، ولديه استغلال عالي للمساحة.