تطبيق الطاحونة النفاثة في الطلاءات المضادة للتآكل

الرماد المتطاير، ويسمى أيضًا الرماد المتطاير، عبارة عن نفايات مسحوقية تتشكل عن طريق التكليس في الغلايات.

عادةً ما يتم التقاط الرماد المتطاير من غاز المداخن بواسطة المرسب الكهروستاتيكي أو أي جهاز ترشيح جسيمات آخر قبل وصول غاز المداخن إلى المدخنة.

يتكون الرماد المتطاير من بلورات وأجسام زجاجية وبقايا الكربون. لونها رمادي أو رمادي-أسود وغير منتظم الشكل. معظم الجسيمات كروية مجهرية، بحجم جسيم يتراوح من 0.1 إلى 300.0 ميكرومتر، وكثافتها حوالي 2 جم/سم3، وكثافتها الظاهرية من 1.0 إلى 300.0 ميكرومتر. 1.8 جم/سم3، لديه مساحة سطح محددة كبيرة ونشاط امتصاص قوي.

آلية الأداء المضادة للتآكل للطلاءات المحسنة بالرماد المتطاير

يحتوي الرماد المتطاير على عدد كبير من الخرزات الدقيقة والهياكل الزجاجية الإسفنجية. علاوة على ذلك، بعد سحق الميكروبيدات، أي بعد تدمير السطح، سيتم كشف المزيد من الهياكل المسامية والهياكل الزجاجية الإسفنجية، مما قد يزيد من مساحة السطح المحددة للمسحوق. ومن خلال الاستفادة من هذه الخصائص، يمكن استخدامه كحشو في منتجات أخرى، مما يجعله حشوًا وظيفيًا أفضل للطلاءات. تظهر الأبحاث أن الرماد المتطاير متناهية الصغر، كحشو للطلاء، يمكن أن يجمع بين التغطية والتسوية ومقاومة التآكل.

ترتبط مقاومة التآكل للطلاء ارتباطًا وثيقًا بمسامية الطلاء. يضاف الرماد المتطاير كمادة حشو في الطلاء. نظرًا للتأثير البوزولاني للرماد المتطاير، فإنه يمكن أن يملأ مسام الطلاء لمنع الوسائط المسببة للتآكل من اختراق الجزء الداخلي من الطلاء من خلال الطلاء المضاد للتآكل.

الرماد المتطاير له خصائص ميكانيكية جيدة. يمكن للطلاء المركب من الرماد المتطاير/الراتنج أن يزيد من متانة الطلاء، ويمنع المسام المحلية بسبب التآكل وفقدان الحماية، ويطيل عمر خدمة الطلاء بشكل كبير.

إن إضافة البوليمر الموصل لا يؤدي فقط إلى تحسين أداء حجب الماء للطلاء، بل يقلل أيضًا من معدل أكسدة المعدن. عن طريق إضافة مسحوق الزنك أو مسحوق الألومنيوم إلى الطلاء المضاد للتآكل، تصبح المادة النشطة أنود تفاعل التآكل وتحمي المصفوفة المعدنية مثل الكاثود.

تطبيق الطاحونة النفاثة في الطلاءات المضادة للتآكل

يختلف عن مبدأ التكسير الميكانيكي التقليدي، تحت تأثير تدفق الهواء عالي السرعة، يتم سحق المادة من خلال التأثير بين جزيئاتها، وتأثير تدفق الهواء وتأثير القص على المادة، وتأثير واحتكاك وقص المواد. المواد وأجزاء أخرى. بالإضافة إلى قوة التأثير، تشمل قوة السحق أيضًا قوى الاحتكاك والقص. يحدث الاحتكاك بسبب حركة الاحتكاك والطحن بين جزيئات المادة والجدار الداخلي. وبطبيعة الحال، تحدث عملية الاحتكاك والطحن هذه أيضًا بين الجزيئات. نظرًا لأن طريقتي التكسير، التصادم والطحن، مناسبتان بشكل أساسي للتكسير الدقيق للمواد الهشة، فإنهما مناسبتان بشكل خاص.

تتميز التكسير النفاث ببعض الخصائص الخاصة لأنها تختلف عن الكسارات العادية من حيث طرق ومبادئ التكسير:

صفاء المنتج موحد. بالنسبة لكسارة تدفق الهواء، أثناء عملية التكسير، بسبب قوة الطرد المركزي لدوران تدفق الهواء، يمكن تصنيف الجزيئات الخشنة والناعمة تلقائيًا.

متوسط حجم الجسيمات للمواد المكسرة جيد ويمكن سحقها إلى مستوى أقل من الميكرون؛

عملية الإنتاج مستمرة، والقدرة الإنتاجية كبيرة، ودرجة التحكم الذاتي والأتمتة عالية.

تدفق عملية تحضير مسحوق الكالسيت متناهية الصغر

مسحوق الكالسيت متناهية الصغر، باعتباره مادة معدنية غير معدنية شائعة الاستخدام، لديه مجموعة واسعة من التطبيقات في الصناعة والتكنولوجيا. تؤثر عملية إعدادها وجودتها بشكل مباشر على أداء المنتج وقدرته التنافسية في السوق. سنعرفك في هذا المقال على عملية تحضير مسحوق الكالسيت متناهية الصغر وسعره، آملين أن نقدم لك معلومات قيمة.

تدفق عملية تحضير مسحوق الكالسيت متناهية الصغر

يتضمن تحضير مسحوق الكالسيت متناهية الصغر بشكل أساسي عملية الطحن. ما يلي هو تدفق العملية العامة:

1. اختيار المواد الخام

يعد اختيار خام الكالسيت عالي الجودة كمادة خام هو الخطوة الأولى في تحضير المسحوق فائق النعومة. ترتبط جودة المواد الخام ارتباطًا مباشرًا بنقاء المنتج النهائي وأدائه.

2. سحق

يتم سحق خام الكالسيت المختار، عادةً باستخدام الكسارة الفكية والكسارة المخروطية وغيرها من المعدات لسحق الخام الأصلي إلى جزيئات أصغر.

3. الطحن

بعد التكسير، يتم طحن الجزيئات بشكل أكبر باستخدام معدات طحن فائقة الدقة للحصول على المسحوق فائق الدقة المطلوب. إن اختيار معدات الطحن متناهية الصغر وتعديل معلمات العملية لهما تأثير مهم على دقة المنتج وتوزيع جزيئاته.

4. الدرجات

قد يكون لمسحوق الكالسيت المطحون عدم تجانس جسيمات معين. يتم فحص المسحوق فائق النعومة وتصنيفه من خلال معدات التصنيف للحصول على النعومة المطلوبة.

5. التغليف

يتم تعبئة مسحوق الكالسيت متناهية الصغر الذي تم الحصول عليه أخيرًا من خلال معدات التعبئة والتغليف لضمان جودة المنتج وتسهيل التخزين والنقل والبيع.

مسحوق الكالسيت متناهية الصغر هو مادة معدنية غير معدنية مهمة، وعملية إعداده وسعره أمران حاسمان للصناعات ومجالات التطبيق ذات الصلة.

ما إذا كان تأثير تعديل السطح لمسحوق السيليكا جيدًا أم لا يعتمد على هذه النقاط!

مسحوق السيليكا في حد ذاته مادة قطبية ومحبة للماء. لها خصائص واجهة مختلفة مع مصفوفة البوليمر ولها توافق ضعيف. غالبًا ما يكون من الصعب التفريق في المادة الأساسية. لذلك، عادة ما يكون تعديل سطح مسحوق السيليكا مطلوبًا. تغيير الخواص الفيزيائية والكيميائية لسطح مسحوق السيليكا بشكل هادف وفقًا لاحتياجات التطبيق، وبالتالي تحسين توافقه مع مواد البوليمر العضوية وتلبية متطلبات التشتت والسيولة في مواد البوليمر.

عوامل مثل جودة المادة الخام لمسحوق السيليكا، وعملية التعديل، وطريقة تعديل السطح ومعدله، وجرعة المعدل، وظروف عملية التعديل (درجة حرارة التعديل، والوقت، ودرجة الحموضة وسرعة التحريك) كلها تؤثر على تأثير تعديل السطح لمسحوق السيليكا. من بينها، تعتبر طرق تعديل السطح ومعدلاته هي العوامل الرئيسية التي تؤثر على تأثير التعديل.

1. جودة المواد الخام لمسحوق السيليكا

يؤثر النوع وحجم الجسيمات ومساحة السطح المحددة والمجموعات الوظيفية السطحية والخصائص الأخرى لمسحوق السيليكا بشكل مباشر على دمجه مع المعدلات السطحية. تختلف أيضًا تأثيرات التعديل للأنواع المختلفة من مسحوق السيليكا. من بينها، مسحوق السيليكا الكروي لديه سيولة جيدة، ومن السهل دمجه مع المعدل أثناء عملية التعديل، ويمكن تفريقه بشكل أفضل في نظام البوليمر العضوي. والكثافة والصلابة وثابت العزل الكهربائي وغيرها من الخصائص أفضل بكثير من مسحوق السيليكا الزاوي.

2. طرق تعديل السطح ومعدلاته

في الوقت الحاضر، طرق تعديل سطح مسحوق السيليكا هي بشكل أساسي التعديل العضوي، والتعديل غير العضوي، والتعديل الميكانيكي الكيميائي، ومن بينها طريقة التعديل الأكثر استخدامًا هي التعديل العضوي. عندما لا يكون تأثير التعديل الفردي جيدًا، يمكنك التفكير في دمج التعديل العضوي مع طرق التعديل الأخرى للتعديل المركب.

(1) التعديل العضوي

التعديل العضوي هو طريقة تستخدم المجموعات الوظيفية في المادة العضوية لتنفيذ الامتزاز الفيزيائي والامتزاز الكيميائي والتفاعلات الكيميائية على سطح مسحوق السيليكا لتغيير الخواص السطحية لمسحوق السيليكا.

(2) التعديل غير العضوي

يشير التعديل غير العضوي إلى طلاء أو تركيب المعادن، والأكاسيد غير العضوية، والهيدروكسيدات، وما إلى ذلك على سطح مسحوق السيليكا لإعطاء المادة وظائف جديدة. على سبيل المثال، أوياما وآخرون. استخدم طريقة الترسيب لتغطية سطح SiO2 بـ Al(OH)3، ثم قام بتغليف SiO2 المعدل باستخدام polydivinylbenzene، والذي يمكنه تلبية بعض متطلبات التطبيقات الخاصة.

(3) التعديل الميكانيكي الكيميائي

يشير التعديل الميكانيكي الكيميائي أولاً إلى استخدام الطحن الدقيق للغاية والقوى الميكانيكية القوية الأخرى لتنشيط سطح جزيئات المسحوق لزيادة النقاط النشطة أو المجموعات النشطة على سطح مسحوق السيليكا، ثم الجمع بين المعدلات لتحقيق التعديل المركب لمسحوق السيليكا.

3. الجرعة المعدلة

ترتبط كمية المعدل عادةً بعدد النقاط النشطة (مثل Si-OH) على سطح مسحوق السيليكا والطبقة الأحادية الجزيئية والسمك الثنائي الجزيئي للمعدل الذي يغطي السطح.

عندما تكون كمية المعدل صغيرة جدًا، فإن درجة تنشيط سطح مسحوق السيليكا المعدل لن تكون عالية؛ عندما تكون كمية المعدل كبيرة جدًا، فلن يؤدي ذلك إلى زيادة تكلفة التعديل فحسب، بل سيشكل أيضًا طبقة مادية متعددة الطبقات على سطح مسحوق السيليكا المعدل. يؤدي الامتزاز إلى تكوين طبقة ضعيفة بين مسحوق السيليكا والبوليمر العضوي، مما يؤدي إلى عدم القدرة على العمل كجسر جزيء واحد.

4. عملية التعديل وتحسين الحالة

تشمل عمليات التعديل الشائعة الاستخدام لمسحوق السيليكا بشكل أساسي التعديل الجاف، والتعديل الرطب، والتعديل المركب.

التعديل الجاف هو تعديل يتم فيه تشتيت مسحوق السيليكا في معدات التعديل في حالة جافة نسبيًا ودمجه مع كمية معينة من معدل السطح عند درجة حرارة معينة. عملية التعديل الجاف بسيطة ولها تكلفة إنتاج منخفضة. إنها حاليًا الطريقة الرئيسية لتعديل سطح مسحوق السيليكا المحلي وهي مناسبة لمسحوق السيليكا على مستوى الميكرون.

بالإضافة إلى ذلك، من أجل تحقيق تأثير تعديل جيد لمسحوق السيليكا، يجب التحكم في درجة الحرارة، ودرجة الحموضة، والوقت، وسرعة التحريك وظروف العملية الأخرى أثناء عملية التعديل.

تعد درجة الحرارة المعدلة شرطًا مهمًا للتكثيف والجفاف وتكوين روابط تساهمية قوية بين المعدل ومسحوق السيليكا. يجب ألا تكون درجة حرارة التعديل مرتفعة جدًا أو منخفضة جدًا. ستؤدي درجة الحرارة المرتفعة جدًا إلى تحلل المعدل أو تطايره، كما أن درجة الحرارة المنخفضة جدًا ستؤدي إلى تحلل المعدل أو تطايره. سيؤدي ذلك إلى تقليل معدل التفاعل بين المعدل ومسحوق السيليكا، مما يؤثر على تأثير التعديل.

تعرف على السيليكون الأسود وتطبيقاته

![]()

أصل اسم السيليكون الأسود هو أن اللون أسود كما تراه العين البشرية. بسبب البنية المجهرية الموجودة على السطح، يمكن للسيليكون الأسود أن يمتص ما يقرب من 100% من الضوء الساقط، وينعكس القليل جدًا من الضوء، لذلك يبدو أسود للعين البشرية.

جلبت الخصائص البصرية وأشباه الموصلات الفريدة لمواد السيليكون السوداء مجموعة واسعة من التطبيقات لأجهزة الاستشعار الكهروضوئية (أجهزة الكشف الضوئي، وكاميرات التصوير الحراري، وما إلى ذلك)، مثل الكاميرات منخفضة الإضاءة التي تعمل في النطاقات المزدوجة المرئية والقريبة من الأشعة تحت الحمراء، تحقيق فوائد كبيرة للتطبيقات المدنية والعسكرية. تعال إلى العديد من وسائل الراحة.

إحدى الخصائص الأكثر جاذبية للسيليكون الأسود هي انعكاسيته المنخفضة إلى حد ما وقدراته على الامتصاص ذات الزاوية الواسعة على نطاق طيفي واسع. يمكن أن تصل انعكاسية السيليكون الأسود عادةً إلى أقل من 10%، وهو أمر مفيد جدًا للمخاريط النانوية أو الأسلاك النانوية. يمكن للهيكل الخاص لنسبة القطر أن يقلل من متوسط الانعكاس إلى أقل من 3% عن طريق تحسين معلمات العملية.

مع تطور تكنولوجيا المعالجة الدقيقة للسيليكون، تطورت البنية المجهرية للسيليكون الأسود من أقدم بنية مخروطية نانوية تمت معالجتها بواسطة ليزر الفيمتو ثانية إلى الهياكل الهرمية والثقبية والأسلاك النانوية والمركبة.

بعد سنوات من الاستكشاف، تم إنشاء أنظمة معالجة مختلفة لطرق معالجة السيليكون الأسود. تشمل الطرق الشائعة الاستخدام طريقة ليزر الفيمتو ثانية، وطريقة النقش الكهروكيميائي، وطريقة النقش الأيوني التفاعلي، والطريقة الحمضية، والطريقة القلوية، وطريقة النقش بمساعدة المعدن، وما إلى ذلك. كل طريقة معالجة لها مورفولوجيا مجهرية مختلفة وخصائص بصرية متاحة.

وفي الوقت نفسه، توسع تعريف السيليكون الأسود تدريجياً. ولم يعد يقتصر على السيليكون ذو البنية المجهرية المعالج بواسطة ليزر الفيمتو ثانية، ولم يقتصر اللون على اللون الأسود. وطالما أن لديه قدرة واضحة على محاصرة الضوء، فيمكن أن يطلق عليه السيليكون ذو البنية الدقيقة. إنها مادة السيليكون السوداء.

من خلال التحكم في الحجم الهيكلي المميز للسيليكون المسامي متعدد الطبقات، يتحكم الباحثون بشكل مصطنع في التغيرات في معامل الانكسار. سطح السيليكون له تأثيرات امتصاص مختلفة للضوء المختلف، وفي النهاية تظهر ألوان مختلفة تحت عيون الإنسان. يمكن تطبيق هذا الحل التقني على كاشف رباعي الأرباع، بحيث يُظهر كل ربع خصائص استجابة طيفية مختلفة.

باعتباره مادة جديدة، يتمتع السيليكون الأسود بالعديد من الخصائص الممتازة وقد تم استخدامه في العديد من المجالات، مثل معدل امتصاص الضوء العالي للغاية وحساسية الضوء، والتي يمكن استخدامها كطبقة ماصة للكاشفات الضوئية؛ يمكن أن يؤدي استخدام خصائص السيليكون الأسود المضادة للانعكاس وخصائص الزاوية الواسعة مثل الامتصاص إلى تحسين أداء الجهاز مثل معدل الاستجابة الكهروضوئية والمدى الطيفي للاستجابة؛ يتميز الهيكل الهرمي للسيليكون الأسود بخصائص انبعاث مجال ممتازة، لذلك يمكن استخدامه كمواد انبعاث مجال. يتمتع السيليكون الأسود أيضًا بخصائص انبعاث ضوئي ممتازة. ونظرًا لخصائصه المضيئة، يمكن استخدامه كمادة مضيئة ضوئيًا؛ باستخدام مساحة السطح المحددة للغاية من السيليكون الأسود، يمكن استخدامه كمادة لاصقة صلبة أو هيكل لتبديد الحرارة بين مواد السيليكون.

وفي العديد من التطبيقات، أظهرت مواد السيليكون الأسود قيمتها الكبيرة في تحسين الكفاءة الكهروضوئية للخلايا الشمسية السيليكونية البلورية الصناعية. مع التطور الهائل لتكنولوجيا رقائق السيليكون لقطع الأسلاك الماسية، تم تقليل طبقة الضرر أثناء قطع رقائق السيليكون بشكل كبير، ويمكن أيضًا توفير رقائق السيليكون الأحادية البلورية أو متعددة البلورات الرقيقة، مما عزز بشكل كبير التطور النشط لصناعة الخلايا الكهروضوئية وتحسين أداء الأجهزة. كفاءة التحويل الكهروضوئية، الخلايا الكهروضوئية في حاجة ماسة إلى تكنولوجيا السطح الأمامي مع انعكاس منخفض وامتصاص واسع الزاوية وتصميم هيكلي مع امتصاص معزز. تُظهر تقنية السيليكون الأسود اقترانًا طبيعيًا في المجال الكهروضوئي.

ما هي تطبيقات الجرافين في مجال التوصيل الحراري؟

في الوقت الحاضر، ومع التعمق المستمر في الأبحاث، حقق تطبيق الجرافين في مجال التوصيل الحراري نتائج ملحوظة، بما في ذلك تكوين أغشية الجرافين من خلال الروابط الكيميائية بين الصفائح، كمادة حشو في المواد المركبة الموصلة للحرارة والطلاءات الموصلة للحرارة، وإعداد الجرافين. ألياف البولي إيثيلين، مواد نسجية وظيفية جديدة، إلخ.

1. فيلم الجرافين الحراري

لقد كان فيلم الجرافيت الاصطناعي هو الخيار الأمثل للأفلام الموصلة للحرارة لفترة طويلة في الماضي. يمكن استخدامه عادةً كمشتت حراري في المكونات الإلكترونية ويتم تثبيته على سطح المكونات الإلكترونية التي تولد الحرارة بسهولة لتوزيع الحرارة الناتجة عن مصدر الحرارة بالتساوي. ومع ذلك، نظرًا لأن أفلام الجرافيت ذات الموصلية الحرارية العالية يتم إعدادها بشكل أساسي باستخدام المسار الفني لطريقة تفحيم فيلم PI، والتي تتطلب أفلام بوليميد عالية الجودة كمواد خام، كما أن البحث والتطوير والإنتاج لها حواجز تقنية عالية، لذلك فإن الصناعة لديها كان من المأمول دائمًا إيجاد بدائل أخرى لحل مشكلة حجب المواد الخام بواسطة التكنولوجيا، ويعتبر فيلم الجرافين الحراري الموصل بديلاً مثاليًا.

2. حشو موصل للحرارة

باعتباره حشوًا موصلًا حراريًا ثنائي الأبعاد، فإن الجرافين أسهل في تشكيل شبكة موصلة حرارياً من الحشوات الحبيبية، وله آفاق تطبيق جيدة في مواد الواجهة الحرارية والطلاءات الموصلة حرارياً.

أ. كمواد واجهة حرارية موصلة حرارياً

بالمقارنة مع الحشوات الحبيبية التقليدية الموصلة حرارياً، فإن الحشوات الموصلة حرارياً التي تستخدم الجرافين كمادة واجهة حرارية لا يمكنها فقط الاستفادة من الموصلية الحرارية العالية للغاية داخل المستوى، ولكن نسبة القطر إلى السمك الكبيرة الخاصة بها تكون أيضًا أكثر ملاءمة لبناء شبكة التوصيل الحراري ثلاثية الأبعاد. تتمتع بمزايا قوية في التركيب مع الحشوات ذات الأبعاد الأخرى لتحسين التوصيل الحراري لمواد الواجهة الحرارية.

ب. كمادة حشو لطلاءات تبديد الحرارة

تعد مشكلة تبديد الحرارة بمثابة عنق الزجاجة الكبير الذي يقيد تطوير الأجهزة خفيفة الوزن وعالية الأداء. كطلاء صناعي خاص، يمكن لطلاء تبديد الحرارة أن يزيد من سرعة تبديد الحرارة وكفاءة سطح الجسم عن طريق تعزيز معدل الأشعة تحت الحمراء لسطح مصدر الحرارة، وتقليل درجة حرارة سطح المادة. تلبية الحاجة إلى تبديد الحرارة بكفاءة للأجهزة على الرغم من قيود المساحة والحجم.

3. المنسوجات الوظيفية من ألياف الجرافين ذات الموصلية الحرارية العالية

ألياف الجرافين ذات الموصلية الحرارية العالية هي نوع جديد من مادة ألياف الكربون تتكون من وحدات الجرافين المجمعة والمرتبة بطريقة منظمة. يتم تجميعه بطريقة منظمة باستخدام تشتت أكسيد الجرافين أو تشتت الجرافين الوظيفي من خلال الغزل الرطب. . ميزتها الرئيسية هي أنها تتمتع بخصائص ميكانيكية وكهربائية وحرارية جيدة في نفس الوقت، ويمكن دمجها مع تكنولوجيا النسيج لإنتاج منسوجات وظيفية بكميات كبيرة من خلال الغزل الرطب.

حاليًا، يمكن استخدام الموصلية الحرارية العالية جدًا للجرافين لإنتاج ملابس التدفئة الكهربائية التي يمكن أن تحافظ على الدفء وتمنع البرد، بالإضافة إلى المنسوجات الموصلة للحرارة والتي تمنحك شعورًا بالبرودة. تستخدم ملابس التدفئة الكهربائية المصنوعة من الجرافين بشكل أساسي الجرافين لتحويل طاقة مصدر الطاقة إلى حرارة، ثم تجمع بين التوصيل الحراري العالي للغاية للجرافين لنقل الحرارة بالتساوي إلى الجسم بأكمله. يمكن أن يحافظ على القماش خفيفًا وناعمًا مع توفير أداء عزل حراري ممتاز. تستخدم المنسوجات الموصلة حراريًا وذات الملمس البارد التوصيل الحراري العالي للجرافين، والذي يسبب فقدان سريع للحرارة من سطح الجلد بعد ملامسة الجلد للمنسوجات، مما يخفض درجة حرارة الجسم بشكل كبير ويوفر للأشخاص تجربة ارتداء أكثر راحة.

التقدم في تطبيق مطحنة الكرة في مجال المواد الجديدة

منذ تقديمها منذ أكثر من 100 عام، تم استخدام المطاحن الكروية على نطاق واسع في صناعات مثل الصناعة الكيميائية والتعدين ومواد البناء والطاقة الكهربائية والطب وصناعة الدفاع الوطني. خاصة في مجالات معالجة المعادن المعقدة، وتعديل سطح المسحوق، وتنشيط المسحوق، وتوليف المسحوق الوظيفي، والسبائك الميكانيكية، وإعداد المسحوق متناهية الصغر، فإن طريقة الطحن الكروي الميكانيكية لديها سوق بحث وتطبيق واسع. .

تتميز المطحنة الكروية بخصائص الهيكل البسيط، والتشغيل المستمر، والقدرة على التكيف القوية، والأداء المستقر، ومناسبة للتحكم الآلي على نطاق واسع وسهل التنفيذ. يمكن أن تتراوح نسبة التكسير من 3 إلى 100. وهي مناسبة لمعالجة المواد الخام المعدنية المختلفة والطحن الرطب. ويمكن استخدام الطحن الجاف كطريقة جلخ.

تقدم البحث في طريقة الطحن الكروي الميكانيكي في مجال المواد الجديدة

(1) مواد بطارية الليثيوم

تم تصنيع مواد SiOx بواسطة الطحن الكروي الميكانيكي في الجو الجوي. تُستخدم كمادة أنود لبطاريات الليثيوم أيون، ويمكن أن تصل السعة النوعية لحجم SiOx إلى 1487 مللي أمبير/سم مكعب، وهو أكثر من ضعف قدرة الجرافيت؛ كفاءته الكولومبية الأولى أعلى من كفاءة SiO غير المعالجة، حتى 66.8%؛ ولها استقرار دورة ممتاز. بعد 50 دورة بكثافة تيار تبلغ 200 مللي أمبير/جرام، تستقر السعة عند حوالي 1300 مللي أمبير/جرام. أظهرت النتائج أن SiOx المحضر بهذه الطريقة له إمكانية عملية.

(2) المواد الأرضية النادرة

فيما يتعلق بمسحوق تلميع الأتربة النادرة، فإن طريقة الطحن الكروي الميكانيكية لا تزيد فقط من قوة القص أثناء التفاعل الكيميائي، وتزيد من معدل انتشار الجزيئات، وتؤدي إلى تحسين المواد المتفاعلة والمنتجات، ولكنها أيضًا تتجنب إدخال المذيبات وتقلل من إنه يلغي عملية الترسيب المتوسطة، ويقلل من تأثير العديد من ظروف التحضير في عملية تحضير مسحوق التلميع، ويوسع نطاق البحث لمواد التلميع بشكل كبير. فيما يتعلق بالمواد الحفزية الأرضية النادرة، تتميز طريقة الطحن الكروي الميكانيكية بعملية إعداد بسيطة وظروف معتدلة، ويمكنها معالجة المواد بكميات كبيرة.

(3) المواد الحفزية

من أجل تغيير حجم جسيمات TiO2 وتحسين أداء التحفيز الضوئي، قام Qi Dongli et al. تم استخدام الطحن الكروي عالي الطاقة لمعالجة مسحوق TiO2 ودراسة تأثير وقت طحن الكرة على الشكل المجهري والبنية البلورية وطيف رامان وطيف الفلورة وأداء التحفيز الضوئي للعينة. معدل تحلل عينات TiO2 بعد طحن الكرة أعلى من العينات غير المطحونة بالكرات، ومعدل تحلل عينة الكرة المطحونة لمدة 4 ساعات هو الأعلى، مما يشير إلى أنها تتمتع بأفضل أداء تحفيز ضوئي.

(4) المواد الضوئية

تم استخدام طريقة الطحن الكروي الميكانيكي للاختزال الكيميائي لتحضير مسحوق الفضة القشاري اللامع، وتمت دراسة تأثيرات طريقة الطحن بالكرات وزمن طحن الكرة وسرعة طحن الكرة على معلمات وخصائص مسحوق الفضة القشاري. أظهرت النتائج أن الطحن بالكرات الرطبة له كفاءة أعلى في تكوين القشور، لكن مسحوق الفضة القشور المحضر بواسطة الطحن بالكرات الجافة له قطر قشور أكبر ومظهر فضي أكثر إشراقًا.

(5) مواد البيروفسكايت

تم تحضير مسحوق البيروفسكايت المزدوج Cs2AgBiBr6 النانوي الخالي من الرصاص باستخدام عملية طحن الكرة الميكانيكية. مع زيادة وقت طحن الكرة، يصل المسحوق النانوي Cs2AgBiBr6 أخيرًا إلى الطور النقي، وينخفض حجم الجسيمات تدريجيًا إلى حوالي 100 نانومتر، ويتغير شكل الجسيمات من جزيئات على شكل قضيب إلى جزيئات مستديرة.

(6) مواد الامتزاز

يتم تنشيط المعادن غير المعدنية مثل الحجر الجيري والكاولين والسربنتين من خلال الطحن الكروي لتعزيز قدرتها على التفاعل مع المكونات الضارة مثل النحاس والرصاص والزرنيخ في مرحلة الماء. يتيح ذلك تطبيق عملية تنقية مياه الصرف الصحي الجديدة الفعالة والبسيطة ومنخفضة التكلفة على عملية تنقية مياه الصرف الصحي. الترسيب الانتقائي والفصل واستعادة التخصيب للمكونات المعدنية المستهدفة.

بالمقارنة مع الطرق الأخرى، أثناء عملية التفاعل الكيميائي، يمكن لطريقة الطحن بالكرات أن تقلل بشكل كبير من طاقة تنشيط التفاعل، وتقليل حجم جسيمات المسحوق، وزيادة نشاط المسحوق، وتحسين توزيع حجم الجسيمات، وتعزيز الترابط بين الواجهات، وتعزيز الأيونات الصلبة الانتشار ويحفز تفاعلات كيميائية منخفضة الحرارة لتحسين الكثافة والخصائص البصرية والكهربائية والحرارية وغيرها من المواد. المعدات بسيطة، والعملية سهلة التحكم، والتكلفة منخفضة، وهناك تلوث أقل. إنها تقنية إعداد مواد موفرة للطاقة وفعالة وسهلة الإنتاج الصناعي.

ما هي متطلبات مواد الواجهة الحرارية في مجالات التطبيق الشائعة؟

في السنوات الأخيرة، أدى انفجار الخلايا الكهروضوئية والمركبات الكهربائية واتصالات الجيل الخامس (5G) والإلكترونيات المحمولة إلى زيادة متطلبات تبديد حرارة الأجهزة بشكل متزايد. مادة الواجهة الحرارية هي مادة موصلة للحرارة نموذجية يمكن طلاءها على نطاق واسع على عناصر التسخين (أنابيب الطاقة، الثايرستور، أكوام التسخين الكهربائية، إلخ) والمشعات (المشتتات الحرارية، المشتتات الحرارية، إلخ) في العديد من المنتجات الإلكترونية، وبطاريات الطاقة، والمعدات الكهربائية.

1. بطارية طاقة الطاقة الجديدة

باعتبارها مصدر الطاقة الرئيسي لمركبات الطاقة الجديدة، تحتاج بطاريات الطاقة إلى ترتيب أكبر عدد ممكن من خلايا البطارية في مساحة معينة لزيادة نطاق إبحارها. وينتج عن ذلك مساحة محدودة للغاية لتبديد الحرارة في بطارية الطاقة. عند تشغيل السيارة، ستتراكم الحرارة الناتجة عن خلايا البطارية تدريجيًا في مساحة صغيرة لتبديد الحرارة، مما يقلل من كفاءة شحن وتفريغ البطارية ويؤثر على قوة البطارية؛ وفي الحالات الخطيرة، قد يتسبب ذلك في انفلات حراري ويؤثر على سلامة وعمر النظام. لذلك، من الضروري استخدام غراء التأصيص موصل حراريًا مع موصلية حرارية معينة لتحقيق التأصيص بين خلايا البطارية، وكذلك بين مجموعة وحدة البطارية بأكملها ولوحة المشتت الحراري. نظرًا لبطاريات الطاقة الجديدة، فإن نطاق درجة حرارة التشغيل الأمثل لخلايا بطارية الطاقة ضيق جدًا، بشكل عام بين 20-40 درجة مئوية وأقل من 65 درجة مئوية. لضمان سلامة تشغيل السيارة والأداء الأمثل للبطارية، يلزم بشكل عام استخدام مادة لاصقة موصلة للحرارة. تصل الموصلية الحرارية لغراء التأصيص إلى أكثر من 3 وات/(م·ك).

2. العاكس الكهروضوئي

بشكل عام، يجب ألا تقل الموصلية الحرارية للعاكسات الكهروضوئية عن 2.0W/mK، ولا يقل جهد التحمل عن 5kV/mm. في الوقت نفسه، من أجل حماية لوحة دائرة التحكم ومكوناتها من تأثير البيئة الخارجية والقوى الميكانيكية، وحماية سلامة واستقرار الدائرة، يلزم أيضًا أن يكون غراء التأصيص الموصل حراريًا المستخدم في العاكسات الكهروضوئية بعض مقاومة الزلازل، ومقاومة الصدمات، ومقاومة الغبار، ومقاومة الأشعة فوق البنفسجية، ومقاومة للماء والرطوبة، والعزل وغيرها من الخصائص. بالإضافة إلى ذلك، نظرًا لأن عمر الأنظمة الكهروضوئية يبلغ عمومًا حوالي 20 عامًا، فإن متطلبات العمر الافتراضي للمواد اللاصقة الموصلة للحرارة المستخدمة في العاكسات الكهروضوئية مرتفعة أيضًا نسبيًا، وعادةً ما تزيد عن 8 سنوات.

3. محطة قاعدة 5G

المحطة الأساسية عبارة عن جهاز طبيعي مغلق لتبديد الحرارة. تتمثل طريقة تبديد الحرارة في السماح بنقل حرارة جهاز الطاقة إلى الغلاف أولاً، ومن ثم نقلها من الغلاف إلى الهواء. وبالنظر إلى خصائص معالجة المعدات الإلكترونية في محطات قاعدة 5G، غالبًا ما يتم استخدام تقنية التوزيع في البناء لتحسين كفاءة الأتمتة. لذلك، يجب تحضير المادة اللاصقة الموصلة حرارياً إلى حالة هلامية ذات ضغط منخفض ومعامل ضغط مرتفع.

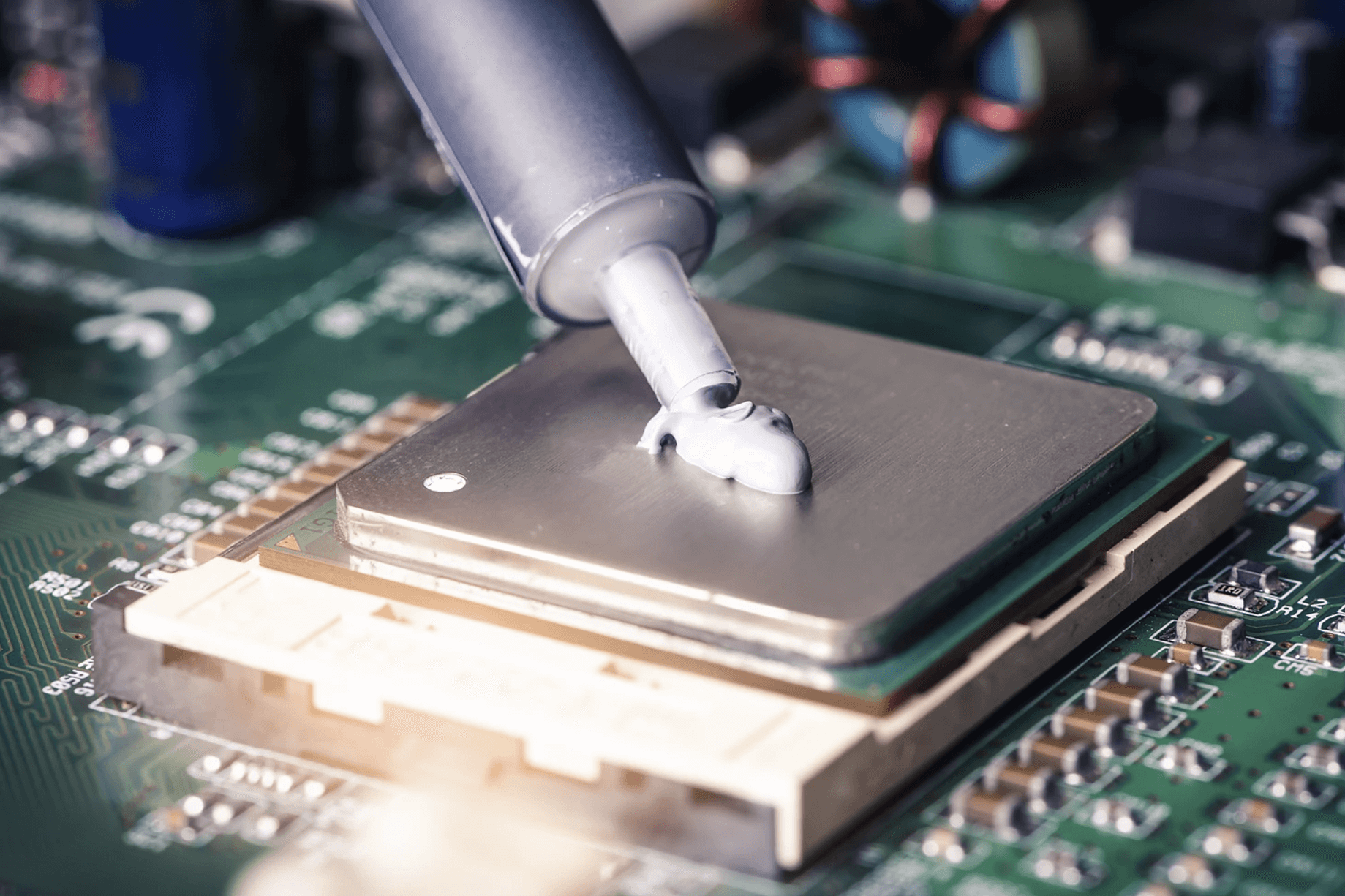

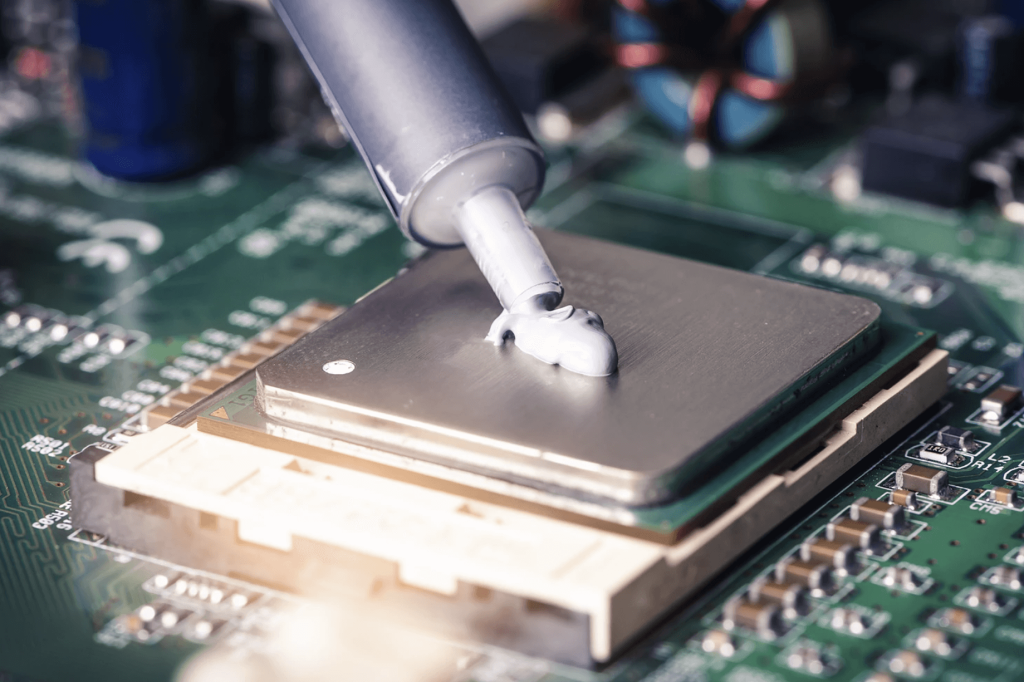

4. التعبئة والتغليف رقاقة، وتبديد الحرارة

يتم استخدام شحم السيليكون الموصل الحراري ذو الخصائص الريولوجية الجيدة بشكل أساسي للملء بين الرقاقة وقشرة التغليف وقشرة التغليف والمشتت الحراري. نظرًا لأن درجة حرارة عمل الشريحة غالبًا ما تصل إلى 60-70 درجة مئوية، فإن مادة التوصيل الحراري المستخدمة في الشريحة لديها متطلبات توصيل حراري عالية جدًا. عالية، يجب أن تكون أعلى من 5 واط·(م·ك)، وتتطلب خصائص أساسية مثل انخفاض سمك الطبقة اللاصقة، ومرونة عالية، وموصلية حرارية عالية، ومقاومة حرارية منخفضة التلامس، ومعامل تمدد حراري مناسب.

لقد أدى ظهور مجالات التطبيق الناشئة إلى طرح متطلبات أكثر تنوعًا لمواد الواجهة الحرارية، والتي لم تعد تقتصر على تحسين التوصيل الحراري، ولكنها تتطور في اتجاه الوظائف المتعددة، بما في ذلك العزل الكهربائي، والعزل، والموثوقية عالية الأداء، ومثبطات اللهب. والجوانب الأخرى، وذلك من أجل التكيف بشكل أفضل مع الاحتياجات المحددة لمختلف المجالات، وبالتالي تعزيز التقدم التكنولوجي والابتكار في الصناعات ذات الصلة.

8 مفاهيم حول طين البنتونيت

1. البنتونيت

البنتونيت، المعروف أيضًا باسم "البنتونيت" أو "البنتونيت"، هو معدن غير معدني مع المونتموريلونيت باعتباره المكون المعدني الرئيسي. وغالبًا ما يحتوي على كمية صغيرة من الإليت والكاولينيت والزيوليت والفلسبار والكالسيت ومعادن أخرى. المونتموريلونيت يحدد محتوى الحجر قيمة الاستفادة من البنتونيت الطبيعي.

2. المونتموريلونيت

السمكتيت هي عائلة كبيرة من المعادن ذات التركيب الكيميائي المعقد. حددت رابطة الطين الدولية أن السمكتيت هو اسم العائلة، أي عائلة السمكتيت، والمعروفة أيضًا باسم عائلة السمكتيت. تتضمن هذه المجموعة من المعادن مجموعتين فرعيتين، ثنائي الأوكتاهدرا وثلاثي السطوح، وأكثر من اثني عشر نوعًا من المعادن. يحتوي البنتونيت عادة على معادن من مجموعة فرعية ثنائية الأوكتاهدرا، مثل المونتموريلونيت، والبيديليت، والنونترونيت، وما إلى ذلك.

3. بنتونيت الصوديوم وبنتونيت الكالسيوم

نظرًا لأن جزءًا من أيونات السيليكون وأيونات الألومنيوم في رباعي وجوه السيليكون والأكسجين ومجسم ثماني الأكسجين والألمنيوم غالبًا ما يتم استبدالها بكاتيونات أخرى منخفضة السعر، فإن البنية البلورية للمونتموريلونيت لها شحنة سالبة دائمة. من أجل موازنة سعر الكهرباء، ستقوم خلية وحدة المونتموريلونيت بامتصاص الكاتيونات القابلة للتبديل.

وفقًا للنوع والمحتوى والخصائص الكيميائية التبلورية للكاتيونات القابلة للتبديل الموجودة في البنتونيت، ينقسم البنتونيت إلى بنتونيت الكالسيوم وبنتونيت الصوديوم وبنتونيت المغنيسيوم وبنتونيت الكالسيوم والصوديوم. الأكثر شيوعا هي الأولين. .

4. البنتونيت العضوي

يشير البنتونيت العضوي إلى استخدام كاتيونات الأمونيوم العضوية لتحل محل الكاتيونات القابلة للتبديل في المونتموريلونيت، مما يغطي سطح المونتموريلونيت، ويمنع مركز امتصاص الماء، مما يتسبب في فقدانه لوظيفة امتصاص الماء، ويتحول إلى البنتونيت العضوي الكاره للماء والمحب للدهون. معقد.

يمكن تقسيم البنتونيت العضوي إلى البنتونيت العضوي عالي اللزوجة، والبنتونيت العضوي القابل للتشتت بسهولة، والبنتونيت العضوي المنشط ذاتيًا، والبنتونيت العضوي عالي النقاء وفقًا للوظائف والمكونات.

5. البنتونيت الليثيوم

هناك عدد قليل جدًا من موارد البنتونيت الليثيوم الطبيعية. لذلك، يعد الليثيوم الاصطناعي أحد الطرق الرئيسية لتحضير بنتونيت الليثيوم.

يمكن أن يشكل البنتونيت الليثيوم هلامًا في المذيبات العضوية ويحل محل البنتونيت العضوي. يتميز بنتونيت الليثيوم بخصائص تورم وسماكة وتعليق ممتازة في الماء، وكحول أقل وكيتونات أقل، لذلك يستخدم على نطاق واسع في الطلاءات المعمارية، والدهانات اللاتكس، وطلاءات الصب وغيرها من المنتجات لتحل محل عوامل تعليق السليلوز العضوية المختلفة.

6. الطين المنشط

يتكون الطين المنشط من الطين (البنتونيت بشكل رئيسي) كمادة خام، والتي يتم الحصول عليها عن طريق التحمض غير العضوي أو المعالجة بالملح. إنه مسحوق مسامي أبيض مصفر مع بنية مسامية صغيرة ومساحة سطح محددة كبيرة، وله خصائص امتصاص قوية. يتم استخدامه بشكل رئيسي لإزالة اللون وتكرير منتجات معالجة البترول (زيوت التشحيم، البارافين، الفازلين) والزيوت الحيوانية والنباتية الصناعية، ويستخدم كمادة ماصة ومحفزة في الصناعة الكيميائية.

7. المونتموريلونيت العمودي

المونتموريلونيت العمودي عبارة عن مادة معدنية ذات مسام ثنائية الأبعاد تتشكل بواسطة الكاتيونات غير العضوية المبلمرة أو الأيونات العضوية (الجزيئات) المدخلة في المونتموريلونيت. إنه ذو مساحة سطح محددة كبيرة، ثبات حراري جيد، حموضة سطحية قوية وحجم مسام قابل للتعديل. لديها آفاق تطبيق واسعة في صناعة البتروكيماويات ومعالجة مياه الصرف الصحي والمواد المضادة للبكتيريا وغيرها من المجالات.

8. جل البنتونيت

جل البنتونيت غير العضوي هو منتج غرواني ذو قيمة مضافة عالية يتم إنتاجه باستخدام البنتونيت باعتباره المادة الخام الرئيسية من خلال التنقية وتعديل الصوديوم وتعديل الفوسفات والجيل. تتضمن عملية التحضير بشكل أساسي تنقية خام البنتونيت الخام، وهناك أربع عمليات رئيسية: تعديل الصوديوم، وتعديل الفوسفات، والتبلور.

الجل غير العضوي هو منتج معالجة عميقة للبنتونيت ذو قيمة مضافة عالية يمكن استخدامه كعامل متغير الانسيابية، ومثخن، ومشتت، وعامل تعليق، ومثبت، وما إلى ذلك. ويستخدم على نطاق واسع في المواد الكيميائية اليومية، والأدوية، والمنظفات، والسيراميك، والزجاج، وصناعة الورق، والصب. والبطارية وغيرها من الصناعات.

تعرف على المزيد حول المساحيق: المصطلحات والمفاهيم التي يجب معرفتها

سحق / طحن / سحق

عملية تقليل حجم الجسيمات.

الطحن الجاف

عملية التكسير في الهواء أو في الوسائط الغازية الأخرى.

طحن مستمر

عملية تغذية المواد المراد معالجتها بشكل مستمر ومتساوي إلى جهاز (أو نظام) التكسير، وفي نفس الوقت، يتم تفريغ المواد المكسرة في الوقت المناسب.

طحن سطح

تحت تأثير القوى الخارجية مثل الاحتكاك والقص، تعتمد عملية الطحن بشكل أساسي على طحن السطح وتقشيره.

طحن التأثير

يتم تحقيق عملية التكسير من خلال الاستفادة من تأثير أجزاء العمل المتحركة عالية السرعة لمعدات التكسير على المادة أو تأثير المادة المتحركة عالية السرعة والجدار.

سحق طائرة

يتسبب النفاث عالي السرعة المتكون من تمدد وتسارع الغاز المضغوط من خلال الفوهة في حدوث تصادم وتصادم واحتكاك بين الجزيئات وبين الجزيئات والجدار، وبالتالي تحقيق عملية التكسير.

نسبة التكسير/نسبة تقليل الحجم

تشير نسبة أقطار الجسيمات المميزة لمواد التغذية ومواد التفريغ أثناء عملية التكسير إلى الدرجة التي يتم بها تقليل حجم الجسيمات للمادة بعد التكسير.

كفاءة الطحن

معدل إنتاج المنتجات المؤهلة لكل وحدة استهلاك للطاقة لكل وحدة زمنية.

توازن الطحن

أثناء عملية التكسير، لم يعد حجم جسيمات مادة المسحوق يستمر في التناقص ولم تعد مساحة السطح المحددة تستمر في الزيادة.

الكيمياء الميكانيكية

التغيرات الهيكلية أو الفيزيائية والكيميائية الناجمة عن القوى الميكانيكية أثناء عملية سحق المواد.

وسائل الإعلام طحن

إنه جسم يتم تحميله في المطحنة ويستخدم تأثيرات التأثير والاصطدام والقص والطحن والتقشير الناتجة أثناء حركته لسحق المادة.

مساعدات الطحن

إضافات إضافية لتحسين كفاءة التكسير والطحن.

عامل مشتت/مشتت

إنها مادة مضافة يتم امتصاصها اتجاهيًا على سطح الجزيئات المعالجة لمنعها من التجمع مع بعضها البعض والحفاظ على ثبات الجزيئات خلال فترة زمنية معينة.

تصنيف

عملية تقسيم المادة إلى مستويين أو أكثر لتوزيع حجم الجسيمات.

غربلة

عملية التصنيف باستخدام المناخل.

تصنيف السوائل

عملية تصنيف الوسائط السائلة أو الغازية.

التصنيف الجاف/تصنيف الرياح (التصنيف الجاف)

عملية التصنيف في الهواء أو الوسائط الغازية الأخرى.

تصنيف الجاذبية

عملية تصنيف الجسيمات على أساس الفرق في سرعة استقرارها النهائية في الوسائط السائلة أو الغازية.

تصنيف الطرد المركزي

عملية التصنيف بناءً على المسارات المختلفة للجزيئات في مجال قوة الطرد المركزي.

حجم القطع

وفقًا لحجم الجسيمات، يتم تقسيم المادة إلى جزيئات خشنة ودقيقة ويحد الفصل من حجم الجسيمات للمنتج.

كفاءة التصنيف

عادة ما يتم التعبير عن درجة فصل المنتجات الخشنة والناعمة أثناء عملية التصنيف بنسبة كتلة المادة ذات الحبيبات الدقيقة بعد التصنيف إلى كتلة المادة المتدرجة الأصغر من حجم جسيم القطع. إنه مقياس لجودة عملية التصنيف. مؤشر مهم.

المعالجة السطحية

مصطلح عام لعمليات مثل تشكيل الجسيمات، وتعديل السطح، وطلاء السطح.

التصميم الوظيفي للجسيمات

عملية تغيير شكل وبنية وخصائص الجسيمات بغرض تفعيل المواد.

تعديل شكل الجسيمات

عملية تغير شكل الجزيئات.

كروية

عملية معالجة الجسيمات غير المنتظمة الشكل إلى جسيمات كروية أو كروية تقريبًا.

درجة كروية

شكل الجسيم قريب من الكرة.

تعديل السطح

عملية تغيير الخصائص السطحية للجزيئات من خلال الامتزاز أو التفاعل أو الطلاء أو الطلاء لمعدلات السطح على سطح الجسيمات.

التعديل الرطب

عملية تعديل سطح المواد في الملاط بنسبة معينة من المادة الصلبة إلى السائل أو المحتوى الصلب.

التعديل الجاف

عملية تعديل سطح المواد المسحوقة الجافة أو المجففة.

طلاء جسدي

عملية تعديل السطح باستخدام الطرق الفيزيائية.

التعديل الميكانيكي الكيميائي

يتم تحقيق عملية تعديل السطح بمساعدة القوة الميكانيكية القوية في عملية التكسير.

تعديل التغليف

عملية تعديل السطح من خلال تغطية سطح الجسيمات بغشاء متجانس وسماكة محددة.

تعديل سطح الطاقة العالية

عملية تعديل السطح باستخدام التشعيع أو الإشعاع.

عامل تعديل السطح

المواد التي تعمل على تعديل سطح الجزيئات.

طلاء السطح

عملية تشكيل طبقات غير عضوية على سطح الجزيئات.

معدات سحق مسحوق الصباغ متناهية الصغر

يعد حجم الجسيمات أحد المؤشرات المهمة للأصباغ. بشكل عام، يجب أن يكون لجزيئات الصباغ شكل فيزيائي مستقر، وحجم جسيم موحد، وتشتت جيد، بدون تكتل أو هطول.

صبغة أكسيد الحديد عبارة عن صبغة ذات تشتت جيد ومقاومة ممتازة للضوء ومقاومة للطقس. يشير بشكل أساسي إلى الأنواع الأربعة من أصباغ تلوين أكسيد الحديد الأحمر والأصفر الحديدي والأسود الحديدي والبني الحديدي بناءً على أكاسيد الحديد. من بينها، أكسيد الحديد الأحمر هو الرئيسي.

تكون أصباغ أكسيد الحديد المترسبة (الرطبة) ناعمة للغاية، ولكن أثناء عمليات الترشيح والتجفيف، وبسبب عوامل مثل قوى فان دير فالس، والروابط الهيدروجينية، والشحنات، وما إلى ذلك، تتجمع المجاميع الدقيقة في مجاميع كبيرة ولا يمكن استخدامها مباشرة في الطلاءات الراقية. للتلوين، من الضروري التكسير الدقيق. تستخدم الطحن النفاث طاقة تدفق الهواء عالي السرعة أو البخار شديد السخونة لطحن المواد الصلبة بشكل فائق النعومة. إنها إحدى طرق الطحن متناهية الصغر الأكثر استخدامًا.

في الوقت الحاضر، في صناعة إنتاج الأصباغ، أصبح نطاق تطبيق سحق تدفق الهواء أكثر وأكثر اتساعًا، والذي يأتي بشكل أساسي من العاملين التاليين:

أولاً، سلامة التكسير الميكانيكي ضعيفة، لأنه إذا سقط المعدن الصلب على الأسنان الميكانيكية الدوارة عالية السرعة، فمن السهل إنتاج لهب مفتوح، وهو أمر خطير للغاية في ورشة إنتاج الأصباغ المتربة، لكن التكسير بتدفق الهواء لا يحتوي على هذا السؤال؛

ثانيًا، التكسير بتدفق الهواء ينتمي إلى التكسير الدقيق جدًا. في إنتاج بعض الأصباغ الخاصة، يجب أن تكون دقة الأصباغ أعلى.

1. صبغة أكسيد الحديد

أثناء عملية الترشيح والتجفيف لأصباغ أكسيد الحديد، وبسبب قوى فان دير فالس والروابط الهيدروجينية والشحنات وعوامل أخرى، تتجمع المجاميع الصغيرة في مجاميع كبيرة، والتي لا يمكن فصلها من خلال العمل الميكانيكي العام. باستخدام طبقة مميعة أو طاحونة نفاثة من النوع القرصي لمعالجة أصباغ أكسيد الحديد، يمكن أن تصل دقة هاجرمان إلى: أكسيد الحديد الأحمر 5.5 إلى 7.0، كلما كان اللون أغمق، كانت النعومة أفضل؛ أكسيد الحديد الأصفر 7.5؛ أكسيد الحديد الأسود 7.0

بعد التكسير الدقيق للغاية، تتم إزالة بلمرة صبغة أكسيد الحديد من الركام الكبير إلى ركام صغير. عند إنتاج الطلاء، يستغرق الأمر وقتًا قصيرًا فقط من عملية التحريك عالية السرعة لتحقيق النعومة المطلوبة، وبالتالي توفير التكاليف والحجم الصغير للصبغة. من الصعب خشن الركام إلى ركام كبير، وبالتالي ضمان جودة الطلاء.

2. صبغة الفريت المنغنيز السوداء المقاومة للحرارة العالية

يتم تلبد الجسيمات الدقيقة من صبغة فريت المنغنيز التي تم طلاء سطحها وتعديل سطحها وتجفيفها وسحقها مرة أخرى إلى جزيئات خشنة بدرجات متفاوتة، ولا يمكنها ممارسة خصائص صبغة فريت المنغنيز بشكل فعال.

بعد المعالجة العميقة والطحن باستخدام طبقة مميعة أو مطحنة نفاثة من النوع القرصي، تبلغ درجة دقة هاجرمان لصبغة الفريت المنغنيز حوالي 7 إلى 7.5. إنه ذو تشتت جيد ويمكن أن يفسح المجال كاملاً لخصائصه البصرية والصبغية.

3. صبغة السيراميك البني

يتم سحق صبغة السيراميك البنية بشكل فائق النعومة باستخدام مطحنة نفاثة مسطحة. عندما يكون ضغط الهواء 7.5×105Pa وسرعة التغذية 100kg/h، يكون المنتج d50 4.55μm والحد الأقصى لحجم الجسيمات هو 9.64μm.

في الوقت الحاضر، تشتمل معدات الطحن فائقة الدقة الشائعة على الطاحونة النفاثة، والمطحنة الدقيقة ذات التأثير الميكانيكي، وطاحونة الكرات التحريكية، وطاحونة الرمل، وطاحونة الاهتزاز، وطاحونة الغروانية، والمطحنة النفاثة ذات الضغط العالي، وطاحونة الكرات الكوكبية، وطاحونة الأسطوانة الضغط، والأسطوانة الحلقية. مطحنة. إلخ.