จะแก้ปัญหาเรื่องการกระจายตัวและอนุภาคขนาดใหญ่ของผงทัลก์ที่ใช้ในสารเคลือบได้อย่างไร?

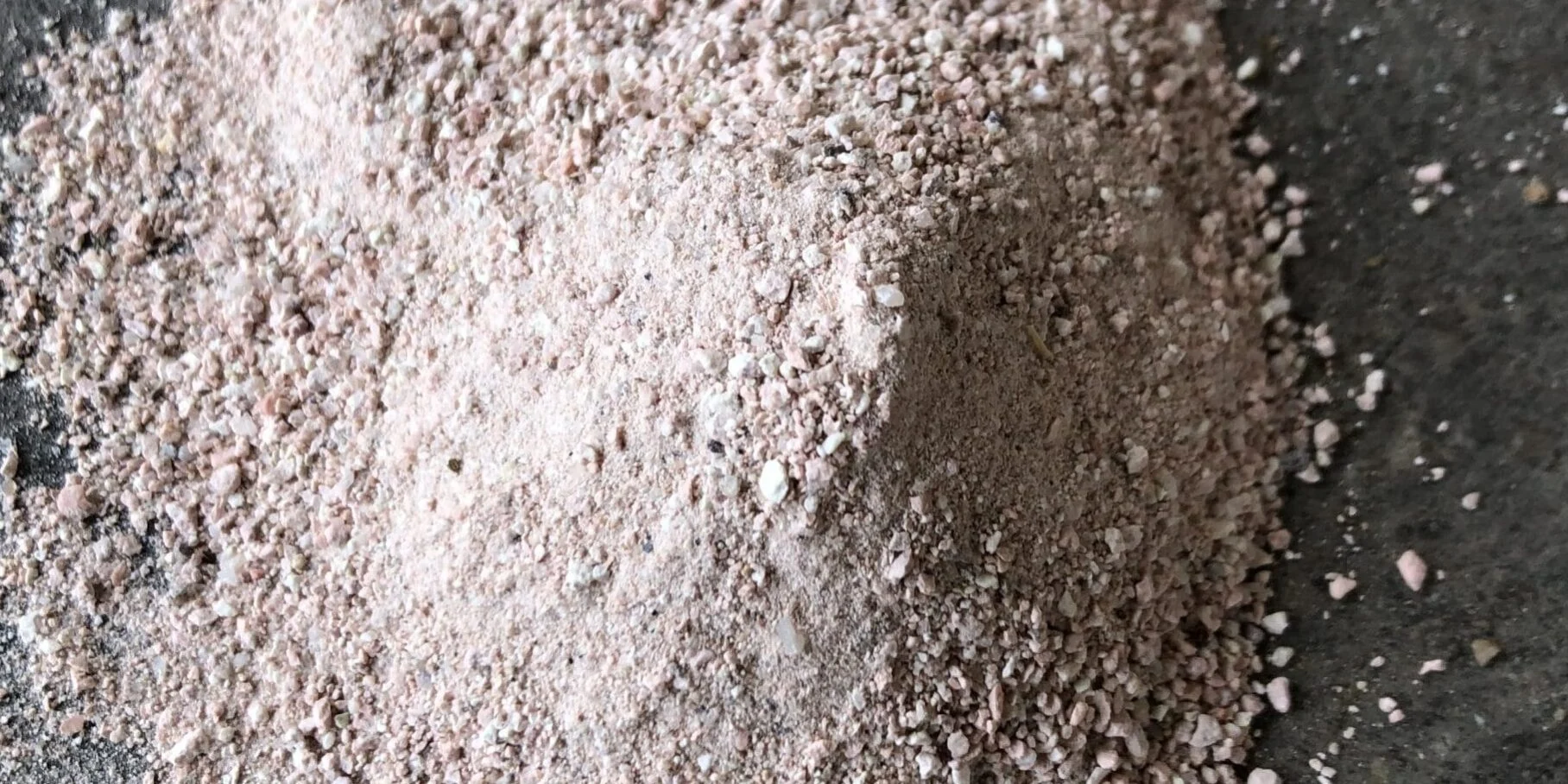

ทัลก์ ซึ่งเป็นสารเติมแต่งที่ใช้กันทั่วไปในสีเคลือบ มีบทบาทสำคัญในการปรับปรุงคุณสมบัติเชิงกลของฟิล์มสี ควบคุมการไหล และลดต้นทุน อย่างไรก็ตาม ความเสถียรในการกระจายตัวที่ไม่ดีและขนาดอนุภาคที่ใหญ่ในระบบสีเคลือบส่งผลโดยตรงต่อความเสถียรในการเก็บรักษา ประสิทธิภาพในการใช้งาน และคุณภาพของฟิล์มสีเคลือบขั้นสุดท้าย

1. การเตรียมและการคัดเลือกผงทัลก์

การปรับปรุงพื้นผิว: ควรใช้ทัลก์ที่ผ่านการปรับสภาพพื้นผิว การเคลือบด้วยสารเชื่อมประสานซิเลน สารเชื่อมประสานไททาเนต หรือกรดสเตียริก สามารถเพิ่มความสามารถในการจับตัวกับฐานโพลีเมอร์ได้อย่างมีนัยสำคัญ ลดแนวโน้มการจับตัวเป็นก้อน

การควบคุมขนาดและการกระจายตัวของอนุภาค: ควรหลีกเลี่ยงการใช้ผลิตภัณฑ์ที่มีการกระจายขนาดอนุภาคเริ่มต้นที่กว้างเกินไป หรือมีอนุภาคขนาดใหญ่มาก (>45 μm) ทัลก์ละเอียดพิเศษที่มีการกระจายตัวแคบ (เช่น D50 5-15 μm) โดยทั่วไปจะมีศักยภาพในการกระจายตัวที่ดีกว่า

2. การคัดเลือกและการกำหนดสูตรของสารช่วยกระจายตัวที่มีประสิทธิภาพสูง

บทบาทของสารช่วยกระจายตัวคือการทำให้เปียกและสลายกลุ่มก้อน และรักษาเสถียรภาพผ่านการกีดขวางเชิงสเตอริกหรือการผลักกันทางไฟฟ้าสถิต

(1) ระบบน้ำ

โพลีอะคริเลต: อเนกประสงค์ ให้เสถียรภาพทางไฟฟ้าสถิต ต้องพิจารณาค่า pH และเสถียรภาพของอิเล็กโทรไลต์ด้วย

โคพอลิเมอร์แบบบล็อก: เช่น โพลีอีเทอร์-โพลียูรีเทน ให้เสถียรภาพเชิงสเตอริกที่แข็งแรง ยึดติดกับพื้นผิวที่ไม่ชอบน้ำ (เช่น ทัลก์) ได้อย่างแน่นหนา และแสดงผลต้านการจับตัวเป็นก้อนที่ดี ทำให้เป็นตัวเลือกแรกในการแก้ปัญหาอนุภาคขนาดใหญ่

กลยุทธ์การผสม: สารทำให้เปียก (เช่น อะเซทิลีนไดออล) มักผสมกับสารช่วยกระจายตัวที่มีน้ำหนักโมเลกุลสูงเพื่อให้ได้คุณสมบัติทั้งการทำให้เปียกอย่างรวดเร็วและเสถียรภาพในระยะยาว

(2) ระบบตัวทำละลาย

สารช่วยกระจายตัวที่เป็นกรด/ด่าง: สารเหล่านี้ทำปฏิกิริยากับพื้นผิวของทัลก์ผ่านกลุ่มยึดเกาะ โดยทั่วไปจะใช้โคพอลิเมอร์แบบบล็อกที่มีน้ำหนักโมเลกุลสูง

ตัวชี้วัดการประเมินที่สำคัญ: โครงสร้างโมเลกุลของสารช่วยกระจายตัว (กลุ่มยึดเกาะและความยาวของสายโซ่การละลาย), ปริมาณการใช้ (จุดที่เหมาะสมที่สุดกำหนดโดยไอโซเทอร์มการดูดซับ) และความเข้ากันได้กับระบบ

การปรับกระบวนการกระจายตัวให้เหมาะสมอย่างแม่นยำ

กระบวนการนี้มีความสำคัญอย่างยิ่งต่อการทำลายกลุ่มก้อนและการแยกอนุภาคหลัก

(1) ขั้นตอนการกระจายตัวเบื้องต้น (การทำให้เปียก)

โดยใช้เครื่องกระจายตัวความเร็วสูง ค่อยๆ เติมผงทัลค์ลงในส่วนผสมของตัวทำละลาย/ฐานด้วยความเร็วต่ำ เพื่อให้แน่ใจว่าผงทั้งหมดจมอยู่ในของเหลว เกิดเป็นเนื้อครีมที่สม่ำเสมอ ควรหลีกเลี่ยงความเร็วสูงในขั้นตอนนี้เพื่อป้องกันฝุ่นและอากาศติด

เครื่องผสมแบบดาวเคราะห์สามารถนวดและผสมอนุภาคได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งมีประสิทธิภาพในการทำลายกลุ่มก้อนที่อัดแน่น

(2) ขั้นตอนการบดและการกระจายตัวที่มีประสิทธิภาพสูง

เครื่องบดทราย/เครื่องบดลูกปัด: อุปกรณ์ที่มีประสิทธิภาพสูงสุดในการกำจัดอนุภาคขนาดใหญ่ระดับไมครอน

วัสดุบด: ใช้ลูกปัดขนาดเล็กกว่า (เช่น ลูกปัดเซอร์โคเนีย 0.4-0.8 มม.) และมีความแข็งสูงกว่า เพื่อเพิ่มความถี่ในการชนและแรงเฉือน

ความเร็วเชิงเส้นของโรเตอร์: รักษาไว้ในช่วงแรงเฉือนสูง (โดยทั่วไป >10 ม./วินาที)

จำนวนรอบ: โดยทั่วไปต้องใช้ 2-4 รอบ ขึ้นอยู่กับขนาดอนุภาคเริ่มต้นและความละเอียดที่ต้องการ การตรวจสอบขนาดอนุภาคแบบออนไลน์ช่วยให้สามารถควบคุมจุดสิ้นสุดได้อย่างแม่นยำ

เครื่องบดสามลูกกลิ้ง: เหมาะอย่างยิ่งสำหรับสารละลายที่มีความหนืดสูงและกำจัดอนุภาคหยาบจำนวนเล็กน้อยมาก (กากที่เหลือจากตะแกรง)

วิธีการตรวจสอบและประเมินคุณภาพ

1. การวิเคราะห์ขนาดอนุภาค

เครื่องวิเคราะห์ขนาดอนุภาคด้วยเลเซอร์: ตรวจสอบการเปลี่ยนแปลงการกระจายขนาดอนุภาคตลอดกระบวนการผลิต โดยเน้นที่ D97, D100 และแนวโน้มส่วนท้ายของอนุภาคขนาดใหญ่ เป็นเครื่องมือหลักในการประเมินประสิทธิภาพการกระจายตัว

เครื่องวัดความละเอียดแบบแผ่น/ใบมีดขูดของ Hegmann: ประเมินขนาดอนุภาคสูงสุดได้อย่างรวดเร็วและง่ายดาย เหมาะสำหรับการควบคุมการผลิตในสถานที่ เป้าหมายคือการควบคุมความละเอียดให้อยู่ต่ำกว่าค่าเป้าหมาย (เช่น ≤25 μm)

2. การสังเกตสัณฐานวิทยาด้วยกล้องจุลทรรศน์

สังเกตสถานะการกระจายตัวและการหลุดลอกของทัลค์ในภาคตัดขวางของฟิล์มสีโดยใช้กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน (SEM)

3. การประเมินความเสถียร

ความเสถียรในการจัดเก็บ: หลังจากตั้งทิ้งไว้เป็นเวลานาน จะทดสอบการตกตะกอน การแบ่งชั้น และความง่ายในการกระจายตัวใหม่

ความเสถียรในการจัดเก็บความร้อน: เร่งการทดสอบความต้านทานต่อการจับตัวเป็นก้อนของระบบ

4. การทดสอบประสิทธิภาพของฟิล์มสี

สุดท้ายนี้ จะตรวจสอบผลของการกระจายตัวต่อการปรับปรุงความเงา ความต้านทานต่อการแตกร้าว และความต้านทานต่อการขัดถูของฟิล์มสี

สำหรับผลิตภัณฑ์เคลือบคุณภาพสูง แนะนำให้ใช้ส่วนผสมของ "ผงทัลค์ที่ปรับปรุงพื้นผิว + สารกระจายตัวโพลีเมอร์บล็อกโคพอลิเมอร์ + กระบวนการบดทราย" เพื่อปรับปรุงระดับการกระจายตัวของผงทัลค์อย่างมีนัยสำคัญ กำจัดอนุภาคขนาดใหญ่ที่เป็นอันตราย และทำให้สามารถแสดงบทบาทเชิงบวกในการเพิ่มประสิทธิภาพ ลดต้นทุน และปรับปรุงประสิทธิภาพของฟิล์มเคลือบได้อย่างเต็มที่

สามวิธีปรับปรุงเบนโทไนต์ที่พบได้ทั่วไป

เบนโทไนต์ธรรมชาติมีคุณสมบัติชอบน้ำสูงมากและรวมตัวกับโมเลกุลน้ำในน้ำเสียได้ง่าย ทำให้การแยกของแข็งออกจากของเหลวหลังจากการดูดซับทำได้ยากและจำกัดการใช้งาน เบนโทไนต์ที่ผ่านการดัดแปลงไม่เพียงแต่มีประสิทธิภาพการดูดซับสูงกว่าเบนโทไนต์ธรรมชาติมากเท่านั้น แต่ยังขยายขอบเขตการใช้งานอีกด้วย ปัจจุบันมีวิธีการดัดแปลงเบนโทไนต์หลายวิธี ซึ่งโดยทั่วไปได้แก่ การดัดแปลงโดยการกระตุ้น การดัดแปลงด้วยโซเดียม และการดัดแปลงโดยการเติมสารดัดแปลง

1. การดัดแปลงโดยการกระตุ้น

การดัดแปลงโดยการกระตุ้นเกี่ยวข้องกับการกระตุ้นเบนโทไนต์ธรรมชาติโดยใช้วิธีการบางอย่างเพื่อเพิ่มประสิทธิภาพการดูดซับ วิธีการกระตุ้นที่ใช้กันทั่วไป ได้แก่ การกระตุ้นด้วยกรด การกระตุ้นด้วยการเผา และการกระตุ้นด้วยเกลืออนินทรีย์

(1) การกระตุ้นด้วยกรด

การกระตุ้นด้วยกรดเกี่ยวข้องกับการนำเบนโทไนต์ธรรมชาติมาบำบัดด้วยกรดที่มีความเข้มข้นต่างกัน ทำให้ไอออนบวก Na+, Mg2+, K+, Ca2+ และไอออนบวกอื่นๆ ที่อยู่ระหว่างชั้นของเบนโทไนต์เปลี่ยนเป็นเกลือที่ละลายได้และละลายออกไป ส่งผลให้พลังงานพันธะระหว่างชั้นผลึกของเบนโทไนต์อ่อนลง เพิ่มระยะห่างระหว่างชั้น และเกิดเป็นวัสดุที่มีรูพรุนพร้อมโครงสร้างตาข่ายไมโครพรุนและพื้นที่ผิวจำเพาะที่ใหญ่ขึ้น กรดที่ใช้กันทั่วไป ได้แก่ กรดซัลฟิวริกและกรดไฮโดรคลอริก

(2) วิธีการกระตุ้นด้วยการเผา

วิธีการกระตุ้นด้วยการเผาเกี่ยวข้องกับการเผาเบนโทไนต์ที่อุณหภูมิต่างๆ เพื่อกระตุ้นและปรับเปลี่ยน เมื่อได้รับความร้อน เบนโทไนต์จะสูญเสียน้ำระหว่างชั้น น้ำที่ถูกกักเก็บ และสิ่งเจือปนในรูพรุน ทำให้พื้นที่ผิวจำเพาะและความพรุนเพิ่มขึ้น ลดความต้านทานการดูดซับที่เกิดจากฟิล์มน้ำและสิ่งเจือปน และปรับปรุงประสิทธิภาพการดูดซับ อุณหภูมิการเผาที่ 400-450℃ ให้ผลการปรับปรุงที่ดีที่สุด การปรับปรุงโดยการกระตุ้นด้วยการเผาที่อุณหภูมิสูงต้องควบคุมอุณหภูมิและเวลาในการเผาอย่างเข้มงวด อุณหภูมิการเผาที่สูงเกินไปหรือเวลาการเผาที่นานเกินไปอาจทำให้กิจกรรมของเบนโทไนต์ลดลงได้ง่าย

(3) วิธีการกระตุ้นด้วยเกลือ

วิธีการกระตุ้นด้วยเกลือโดยทั่วไปจะใช้เฮไลด์ของไอออนโลหะ เช่น Na, Mg, Al และ Fe รวมถึงไนเตรต เป็นสารปรับปรุงเพื่อบำบัดเบนโทไนต์ ไอออนบวกของโลหะเหล่านี้จะปรับสมดุลประจุลบในเตตระเฮดราซิลิคอน-ออกซิเจนของเบนโทไนต์ เนื่องจากไอออนบวกเหล่านี้มีวาเลนซ์ต่ำและรัศมีขนาดใหญ่ ปฏิสัมพันธ์ระหว่างพวกมันกับชั้นหน่วยโครงสร้างของเบนโทไนต์จึงอ่อนแอ ส่งผลให้เบนโทไนต์มีประสิทธิภาพการแลกเปลี่ยนไอออนที่ดี

II. วิธีการปรับปรุงด้วยโซเดียม

วิธีการปรับปรุงด้วยโซเดียมส่วนใหญ่ใช้สำหรับการปรับปรุงเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลัก วิธีการปรับปรุงโครงสร้างที่ใช้กันทั่วไป ได้แก่ วิธีการแขวนลอย วิธีการผสมแห้ง วิธีการเรียงซ้อนแบบเปียก และวิธีการอัดรีดแบบเปียก สารปรับปรุงโครงสร้างโซเดียมที่ใช้กันทั่วไป ได้แก่ Na₂CO₃ และ NaCl หลักการปรับปรุงโครงสร้างคือการแลกเปลี่ยนไอออน โดยที่ Na⁺ เข้ามาแทนที่ Ca²⁺ ในชั้นระหว่างผลึก ทำให้เกิดการลดลงของประจุบวก Na⁺ ที่ดูดซับอยู่บนพื้นผิวด้านนอกของผลึกและระหว่างชั้นผลึกจะช่วยปรับสมดุลประจุลบ

การดูดซับ Cd²⁺ โดยใช้เบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักและเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักที่ปรับปรุงด้วยโซเดียม แสดงให้เห็นว่าความสามารถในการดูดซับอิ่มตัวของเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักและเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักที่ปรับปรุงด้วยโซเดียม คือ 2.96 มก./กรัม และ 8.45 มก./กรัม ตามลำดับ ความสามารถในการดูดซับ Cd²⁺ ของเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักที่ปรับปรุงด้วยโซเดียมนั้นสูงกว่าเบนโทไนต์ที่มีแคลเซียมเป็นองค์ประกอบหลักอย่างมีนัยสำคัญ

III. วิธีการปรับปรุงเบนโทไนต์ด้วยสารเติมแต่ง

เบนโทไนต์ที่ได้รับการปรับปรุงด้วยวิธีการเติมสารเติมแต่งสามารถแบ่งออกได้เป็นสามประเภท ได้แก่ เบนโทไนต์อินทรีย์ เบนโทไนต์แบบเชื่อมโยง และเบนโทไนต์อินทรีย์แบบเชื่อมโยง เบนโทไนต์อินทรีย์แบบเชื่อมโยงเกี่ยวข้องกับการนำสารลดแรงตึงผิวประจุบวกที่มีความยาวของโซ่คาร์บอนมากกว่า 12 (เช่น เกลือแอมโมเนียมควอเทอร์นารี เช่น CTAB และ CTAC) เข้าไปในช่องว่างระหว่างชั้นของเบนโทไนต์แบบเชื่อมโยงเพื่อปรับปรุง ทำให้ได้เบนโทไนต์อินทรีย์แบบเชื่อมโยงที่มีขนาดรูพรุนใหญ่ขึ้นและเพิ่มประสิทธิภาพการดูดซับให้ดียิ่งขึ้น

การเติมสารปรับปรุงลงในเบนโทไนต์สามารถเปลี่ยนแปลงพื้นที่ผิวจำเพาะและเพิ่มระยะห่างระหว่างชั้น ซึ่งจะช่วยปรับปรุงประสิทธิภาพการดูดซับ นี่เป็นหนึ่งในวิธีการหลักที่ใช้ในปัจจุบันสำหรับการปรับปรุงเบนโทไนต์

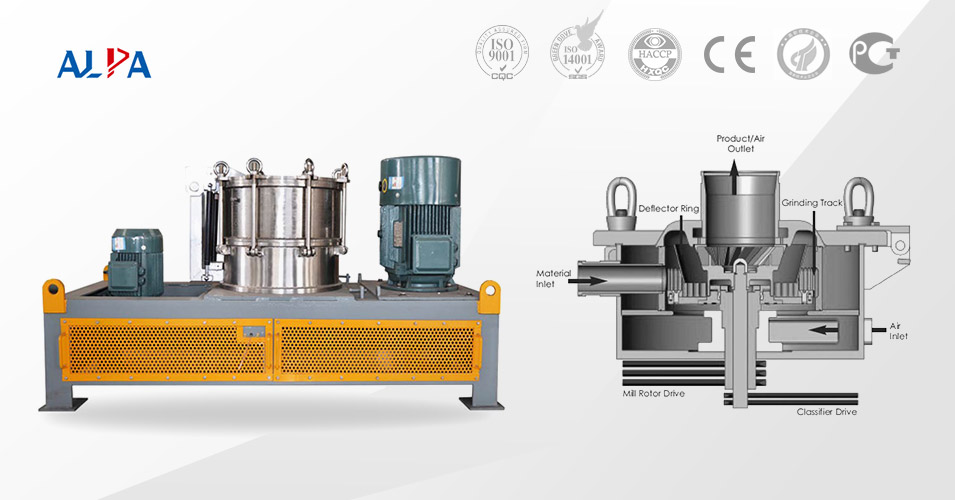

เครื่องบดผงมีกี่ประเภท และแต่ละประเภทมีข้อดีและข้อเสียอย่างไรบ้าง?

ในกระบวนการผลิตทางอุตสาหกรรม การบดผงเป็นกระบวนการพื้นฐานและสำคัญยิ่ง ไม่ว่าจะเป็นในอุตสาหกรรมเคมี ยา อาหาร หรือเหมืองแร่ อุปกรณ์บดที่มีประสิทธิภาพเป็นสิ่งจำเป็น การเลือกอุปกรณ์บดที่เหมาะสมไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพการผลิต แต่ยังช่วยเพิ่มคุณภาพของผลิตภัณฑ์อีกด้วย ดังนั้น ประเภทของอุปกรณ์บดผงทั่วไปมีอะไรบ้าง? ข้อดีและข้อเสียของแต่ละประเภทคืออะไร? และเหมาะสมกับสถานการณ์ใดบ้าง?

อุปกรณ์บดผงมีหลายประเภท โดยพิจารณาจากหลักการทำงานและการใช้งาน สามารถแบ่งออกเป็นประเภทใหญ่ๆ ดังนี้:

1. เครื่องบดกราม (Jaw Crusher)

เครื่องบดกรามเป็นอุปกรณ์บดหยาบทั่วไปที่บดวัสดุโดยใช้การบีบอัดระหว่างกรามที่เคลื่อนที่และกรามที่อยู่กับที่ มีโครงสร้างที่เรียบง่ายและเหมาะสำหรับวัสดุที่มีความแข็งสูง เช่น แร่และหิน

ด้วยโครงสร้างที่เรียบง่าย บำรุงรักษาง่าย และมีกำลังการผลิตสูง จึงเหมาะสำหรับการบดหยาบของวัสดุที่มีความแข็งสูง

ข้อเสียคือ ขนาดอนุภาคของผลิตภัณฑ์ค่อนข้างหยาบ การใช้พลังงานค่อนข้างสูง และมีเสียงและการสั่นสะเทือนค่อนข้างมาก

2. เครื่องบดแบบค้อน

เครื่องบดแบบค้อนใช้ค้อนหมุนด้วยความเร็วสูงเพื่อกระแทกและบดวัสดุ อุปกรณ์นี้เหมาะสำหรับวัสดุที่มีความแข็งปานกลางและเปราะ เช่น หินปูนและถ่านหิน

อัตราการบดสูง ผลผลิตสูง เหมาะสำหรับวัสดุที่มีความแข็งปานกลาง

อย่างไรก็ตาม ค้อนจะสึกหรอค่อนข้างเร็ว ทำให้ไม่เหมาะสำหรับวัสดุที่มีความแข็งสูง และก่อให้เกิดมลพิษทางฝุ่นอย่างมาก

3. เครื่องบดแบบลูกบอล

เครื่องบดแบบลูกบอลบดวัสดุให้ละเอียดระดับไมครอนโดยการกระแทกและการบดของลูกบอลเหล็กหรือเซรามิกภายในเครื่องบด มีการใช้งานอย่างแพร่หลายในอุตสาหกรรมเหมืองแร่ วัสดุก่อสร้าง และอุตสาหกรรมเคมี

ขนาดอนุภาคละเอียด เหมาะสำหรับวัสดุหลากหลายชนิด สามารถแปรรูปได้ทั้งแบบแห้งและแบบเปียก

สิ้นเปลืองพลังงานสูง ขนาดอุปกรณ์ใหญ่ และวัสดุบดสึกหรอง่าย

4. เครื่องบดแบบเจ็ทลม

เครื่องบดแบบเจ็ทลมใช้กระแสลมความเร็วสูงเพื่อขับเคลื่อนการชนกันของวัสดุ ทำให้ได้การบดละเอียดมาก อุปกรณ์นี้เหมาะสำหรับวัสดุที่มีความแข็งสูงและความบริสุทธิ์สูง เช่น ผงเซรามิกและวัตถุดิบทางเภสัชกรรม

ผลิตภัณฑ์นี้มีขนาดอนุภาคสม่ำเสมอและปราศจากมลพิษ เหมาะสำหรับการบดละเอียดพิเศษของวัสดุที่มีความบริสุทธิ์สูง

อุปกรณ์มีราคาแพงและใช้พลังงานสูง จึงเหมาะสำหรับการผลิตในปริมาณน้อย

5. เครื่องบดแบบสั่น

เครื่องบดแบบสั่นบดวัสดุด้วยการทำงานร่วมกันของการสั่นสะเทือนความถี่สูงและตัวกลางในการบด เหมาะสำหรับกระบวนการบดละเอียดและการผสม

มีประสิทธิภาพการบดสูงและการกระจายขนาดอนุภาคแคบ เหมาะสำหรับการบดละเอียดและการผสม

อย่างไรก็ตาม อุปกรณ์มีโครงสร้างที่ซับซ้อนและค่าบำรุงรักษาสูง

6. เครื่องบดลูกกลิ้ง

เครื่องบดลูกกลิ้งใช้ลูกกลิ้งหมุนสองลูกกลิ้งที่ตรงข้ามกันเพื่อบีบอัดวัสดุ เหมาะสำหรับการบดขนาดกลางและละเอียด และนิยมใช้ในอุตสาหกรรมปูนซีเมนต์และโลหะวิทยา

ขนาดอนุภาคสามารถควบคุมได้ การใช้พลังงานต่ำ และเหมาะสำหรับการบดขนาดกลางและละเอียด

อย่างไรก็ตาม มีความสามารถในการปรับตัวได้ไม่ดีกับวัสดุที่ชื้นและเหนียว และพื้นผิวลูกกลิ้งสึกหรอได้ง่าย

การเลือกใช้อุปกรณ์บดผง

อุตสาหกรรมเหมืองแร่

เครื่องบดกรามและเครื่องบดลูกบอลเป็นตัวเลือกที่นิยมใช้ในการบดและแปรรูปแร่ เครื่องบดกรามใช้สำหรับการบดหยาบ ในขณะที่เครื่องบดลูกบอลใช้สำหรับการบดละเอียด เพื่อให้แน่ใจว่าแร่มีขนาดอนุภาคที่ต้องการสำหรับกระบวนการต่อไป

อุตสาหกรรมเคมี

วัตถุดิบทางเคมีโดยทั่วไปต้องการความบริสุทธิ์และความละเอียดสูง เครื่องบดแบบใช้ลมและเครื่องบดแบบสั่นสามารถตอบสนองความต้องการผงละเอียดพิเศษได้โดยหลีกเลี่ยงการปนเปื้อน

อุตสาหกรรมยาและอาหาร

อุตสาหกรรมเหล่านี้มีความต้องการด้านสุขอนามัยและความปลอดภัยสูงมาก เครื่องบดแบบใช้ลมและเครื่องบดแบบสั่นเป็นที่นิยมเนื่องจากปราศจากมลพิษและทำความสะอาดง่าย ตัวอย่างเช่น เทคโนโลยีการบดแบบใช้ลมมักใช้สำหรับการบดวัตถุดิบทางเภสัชกรรมและสารเติมแต่งอาหาร

อุตสาหกรรมวัสดุก่อสร้าง

การผลิตวัสดุก่อสร้าง เช่น ซีเมนต์และปูนขาว ต้องใช้อุปกรณ์บดขนาดกลางและละเอียดจำนวนมาก เครื่องบดลูกกลิ้งและเครื่องบดค้อนใช้กันอย่างแพร่หลายเนื่องจากมีผลผลิตสูงและใช้พลังงานต่ำ

อุตสาหกรรมวัสดุใหม่

ด้วยการพัฒนาเทคโนโลยีวัสดุใหม่ ข้อกำหนดเกี่ยวกับขนาดและรูปร่างของอนุภาคผงจึงเข้มงวดมากขึ้นเรื่อยๆ เครื่องบดแบบใช้ลมและเครื่องบดแบบลูกบอลมีบทบาทสำคัญในการเตรียมผงเซรามิกและผงโลหะ

เทคโนโลยีการป้องกันการระเบิดของฝุ่น

การระเบิดของฝุ่น หมายถึงปฏิกิริยาเคมีที่ฝุ่นที่ติดไฟได้ผสมกับก๊าซออกซิไดซ์ (เช่น ออกซิเจนหรืออากาศ) ก่อตัวเป็นกลุ่มฝุ่นในพื้นที่ปิด และเกิดการเผาไหม้อย่างรวดเร็วเมื่อมีแหล่งกำเนิดประกายไฟ ทำให้เกิดการเพิ่มขึ้นอย่างรวดเร็วของอุณหภูมิและความดัน

เงื่อนไขสำหรับการระเบิดของฝุ่นโดยทั่วไปประกอบด้วยห้าปัจจัย ได้แก่:

(1) การมีอยู่ของฝุ่นที่สามารถเกิดปฏิกิริยาออกซิเดชันกับก๊าซออกซิไดซ์ได้

(2) การมีอยู่ของก๊าซออกซิไดซ์

(3) การมีอยู่ของแหล่งความร้อนอุณหภูมิสูงเพียงพอที่จะจุดไฟฝุ่นได้ กล่าวคือ แหล่งกำเนิดประกายไฟ

(4) ฝุ่นแขวนลอยอยู่ในก๊าซออกซิไดซ์ ก่อตัวเป็นกลุ่มฝุ่น และถึงขีดจำกัดการระเบิดต่ำสุด

(5) กลุ่มฝุ่นถูกจำกัดอยู่ในพื้นที่ปิดที่ค่อนข้างมิดชิด

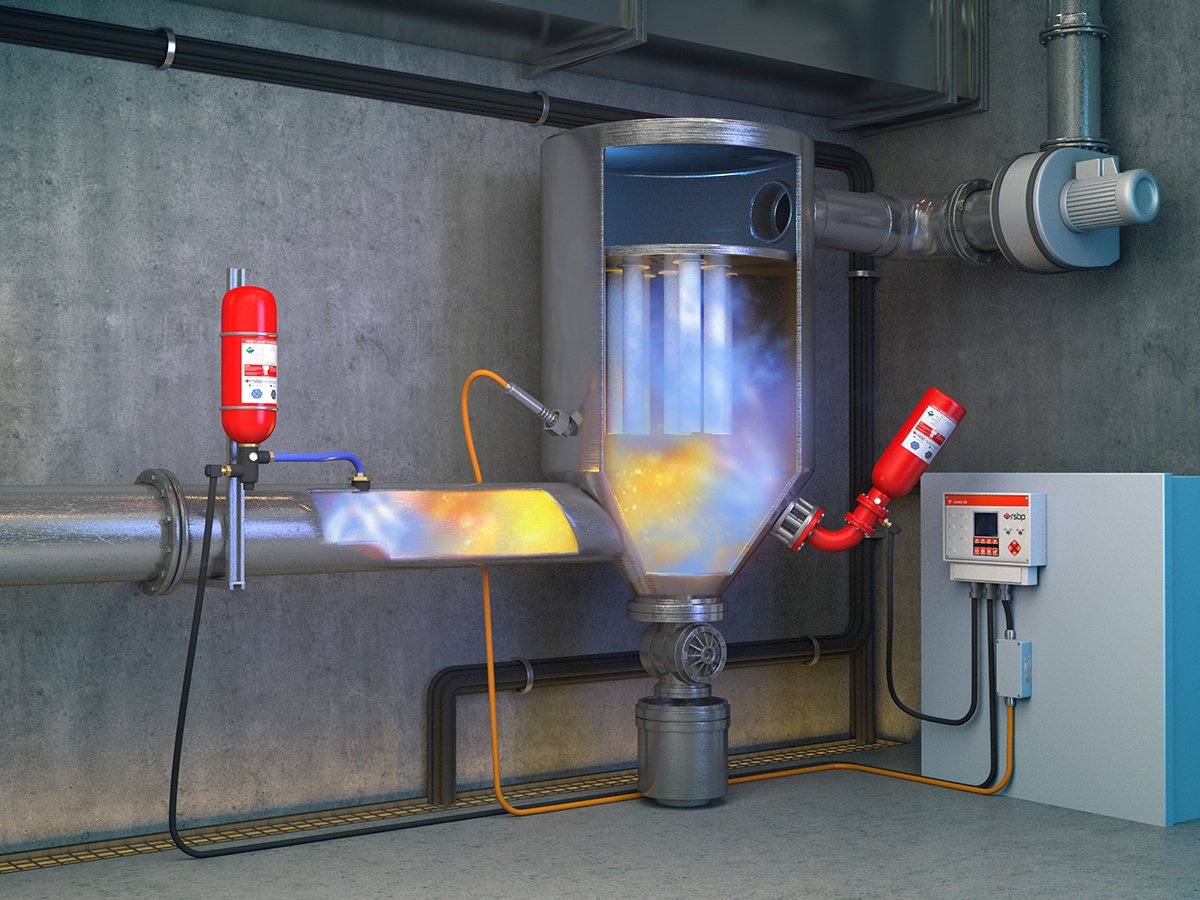

เทคโนโลยีการควบคุมการระเบิดของฝุ่น

(1) การป้องกันการระเบิด

วิธีนี้เกี่ยวข้องกับการเสริมความแข็งแรงของอุปกรณ์และสิ่งอำนวยความสะดวกเพื่อให้ทนต่อแรงดันระเบิดได้ในระดับหนึ่ง ซึ่งจะช่วยป้องกันความเสียหายของอุปกรณ์ สำหรับการออกแบบป้องกันการระเบิดของฝุ่น แรงดันในการออกแบบโดยทั่วไปอยู่ที่ประมาณ 1.0 MPa โดยอิงจากแรงดันระเบิดสูงสุดประมาณ 0.9 MPa ในทรงกลมขนาด 20 ลิตร อย่างไรก็ตาม เครื่องดักฝุ่นส่วนใหญ่ในปัจจุบันมีพิกัดแรงดันเพียง 30-50 kPa ดังนั้นจึงจำเป็นต้องพิจารณาการระบายแรงดันระเบิด

(2) การระบายแรงดันระเบิด

วิธีนี้เกี่ยวข้องกับการติดตั้งอุปกรณ์ระบายแรงดัน เช่น แผ่นแตกและประตูระบายแรงดัน บนอุปกรณ์และสิ่งอำนวยความสะดวก เพื่อให้สามารถปล่อยแรงดันระเบิดได้อย่างรวดเร็ว ลดแรงดันสูงสุดภายในอุปกรณ์ และลดความเสียหายต่ออุปกรณ์และบุคลากร อุปกรณ์ระบายแรงดันระเบิดจำเป็นต้องได้รับการออกแบบและจัดวางอย่างเหมาะสมตามลักษณะของอุปกรณ์และสภาพแวดล้อมการทำงาน โดยคำนึงถึงผลกระทบของการเพิ่มขึ้นของความปั่นป่วนภายในในเครื่องดักฝุ่นและเตาเผาแบบฟลูอิไดซ์ต่อการระเบิดของฝุ่น ควรสังเกตว่าการระบายแรงดันระเบิดสามารถลดแรงดันระเบิดสูงสุดในภาชนะและป้องกันความเสียหายของภาชนะได้เท่านั้น ไม่สามารถป้องกันเปลวไฟจากการระเบิดของฝุ่นจากการแพร่กระจายไปยังภาชนะอื่น ๆ ผ่านท่อได้

(3) การแยกการระเบิด

วิธีนี้เกี่ยวข้องกับการติดตั้งวาล์วหรืออุปกรณ์ยับยั้งการระเบิดเพื่อแยกพื้นที่ระเบิดออกจากพื้นที่อื่น ๆ ป้องกันไม่ให้การระเบิดส่งผลกระทบต่อระบบทั้งหมด วิธีนี้มักใช้ในระบบท่อและอุปกรณ์ที่ซับซ้อนเพื่อให้แน่ใจว่าหากเกิดการระเบิด ผลกระทบจะถูกควบคุมให้อยู่ในขอบเขตที่เล็กที่สุดเท่าที่จะเป็นไปได้

(4) การยับยั้งการระเบิด

การยับยั้งการระเบิดเป็นอีกวิธีหนึ่งที่มีประสิทธิภาพในการลดแรงดันระเบิดภายในภาชนะ ในระยะเริ่มต้นของการระเบิด สารยับยั้งการระเบิด (เช่น สารดับเพลิงหรือก๊าซ) จะถูกฉีดเข้าไปอย่างรวดเร็วเพื่อยับยั้งการแพร่กระจายและการพัฒนาของการระเบิด ระบบยับยั้งการระเบิดมักติดตั้งเซ็นเซอร์และอุปกรณ์ควบคุมอัตโนมัติที่สามารถสั่งการฉีดสารยับยั้งได้ทันทีที่ตรวจพบสัญญาณการระเบิด ซึ่งจะช่วยควบคุมการระเบิดได้อย่างมีประสิทธิภาพ

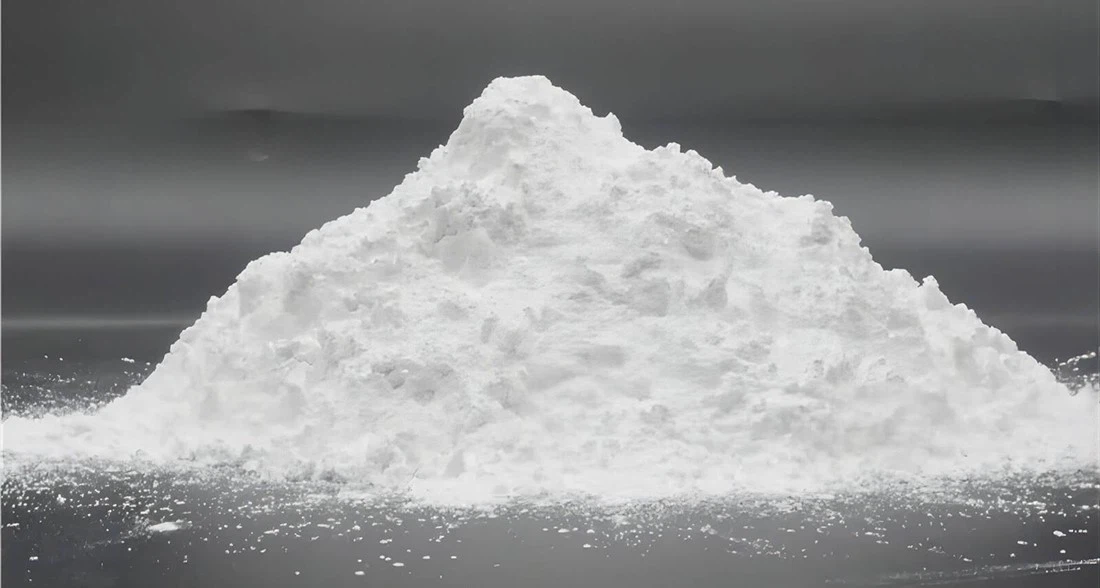

กระบวนการเตรียมและการใช้งานไทเทเนียมไดออกไซด์เกรดเภสัชกรรม

ในระบบการแพทย์ ไทเทเนียมไดออกไซด์ถูกใช้เป็นเม็ดสีขาวสำหรับยา เนื่องจากไม่ละลายในกรดและมีคุณสมบัติที่เสถียร ใช้ในแคปซูล สารเคลือบผง ยาเม็ด และอุปกรณ์ทางการแพทย์ และเหมาะสำหรับการผลิตแคปซูลทึบแสง สารเคลือบฟิล์มยาเม็ด ครีม วัสดุบรรจุภัณฑ์ยา และหมึกพิมพ์ยา ในสูตรยา ไทเทเนียมไดออกไซด์เป็นส่วนประกอบสำคัญของสารเคลือบป้องกัน ช่วยเพิ่มความปลอดภัย ประสิทธิภาพ และคุณภาพของยาในระยะยาว เนื่องจากความสามารถในการกระจายแสงและดูดซับรังสีอัลตราไวโอเลต ไทเทเนียมไดออกไซด์จึงช่วยยืดอายุการเก็บรักษาและรับประกันความเสถียรของยาโดยการปกป้องส่วนประกอบสำคัญจากแสงยูวีและการเสื่อมสภาพจากความร้อน

ไทเทเนียมไดออกไซด์มักใช้ในการเตรียมสารแขวนลอยเคลือบฟิล์ม สารเคลือบน้ำตาล และแคปซูลเจลาติน นอกจากนี้ยังสามารถผสมกับสารให้สีอื่นๆ และใช้กับยาใช้ภายนอกได้ นอกจากนี้ยังสามารถใช้แทนแป้งเป็นสารช่วยในการผลิต สารเคลือบ สารให้สี และสารเจือจางรังสียูวีในการเตรียมยาเม็ด ยาเม็ดเคลือบ เม็ดเล็ก แคปซูล และยาใช้ภายนอก ในสีผสมอาหาร ใช้เป็นสารทำให้ทึบแสงเพื่อให้ได้สีที่สม่ำเสมอ ทำให้มีขอบเขตการใช้งานที่กว้างขวางและมีโอกาสทางการตลาดที่ดี

การผลิตไทเทเนียมไดออกไซด์เกรดเภสัชกรรมต้องเป็นไปตามมาตรฐานที่เข้มงวดสำหรับขนาดอนุภาค หมายความว่าผลิตภัณฑ์ดิบที่ได้จากการเผาจะต้องผ่านกระบวนการบดเพื่อให้แน่ใจว่าไทเทเนียมไดออกไซด์ที่ได้นั้นตรงตามข้อกำหนด ในระหว่างการผลิต จะใช้เทคโนโลยีการบดแบบเปียก โดยใช้เครื่องบดทรายเพื่อปรับปรุงผลิตภัณฑ์ดิบที่บดและผสมเป็นสารละลายแล้วให้ละเอียดขึ้น ใช้ลูกปัดเซอร์โคเนียและสารช่วยกระจายตัวเพื่อให้แน่ใจว่าขนาดอนุภาคสม่ำเสมอหลังจากการบด เนื่องจากผลิตภัณฑ์จะถูกใช้ในด้านเภสัชกรรม กระบวนการผลิตจึงหลีกเลี่ยงการเพิ่มสารเคมีเพิ่มเติมสำหรับการปรับสภาพพื้นผิวเพื่อป้องกันการปนเปื้อนของไอออนโลหะหนัก หลังจากบดจนได้ความละเอียดที่ต้องการ ขั้นตอนต่อไปคือการล้าง จุดประสงค์คือเพื่อกำจัดสารบำบัดเกลือและสารช่วยกระจายตัวที่เติมก่อนการเผา การตรวจสอบการล้างเสร็จสมบูรณ์สามารถทำได้โดยใช้ขั้วไฟฟ้าวัดค่าการนำไฟฟ้าแบบออนไลน์เพื่อตรวจจับไอออนสิ่งเจือปน หรือใช้สารละลายแบเรียมคลอไรด์ 10% เพื่อให้แน่ใจว่าไม่มีไอออนซัลเฟต หลังจากล้างเสร็จแล้ว วัสดุจะถูกทำให้แห้งในเตาอบเพื่อกำจัดความชื้น จากนั้นส่งไปยังเครื่องบดแบบใช้ลม ไม่มีการเติมสารบำบัดอินทรีย์ใดๆ เพื่อหลีกเลี่ยงความเป็นพิษต่อร่างกายมนุษย์ที่เกิดจากสารบำบัดอินทรีย์ ป้องกันการรบกวนส่วนประกอบสำคัญในยา และปรับปรุงประสิทธิภาพของยาในขณะเดียวกันก็ลดต้นทุนการผลิตด้วย ไทเทเนียมไดออกไซด์เกรดทางการแพทย์มีการใช้งานที่หลากหลาย เมื่อพิจารณาจากแง่มุมต่างๆ เช่น การตรวจทางการแพทย์ การวินิจฉัยโรค และการรักษาทางการแพทย์ ไทเทเนียมไดออกไซด์จึงเป็นวิธีการที่มีประสิทธิภาพสำหรับการวินิจฉัยและการรักษาทางการแพทย์

จากการศึกษาเกี่ยวกับวิธีการเตรียมยา การวิเคราะห์นี้จะตรวจสอบข้อกำหนดด้านปริมาณ วิธีการเตรียม และปัจจัยเสี่ยงที่อาจเกิดขึ้นระหว่างการใช้ผลิตภัณฑ์ยา และวิเคราะห์ปัจจัยจำกัดในด้านเภสัชกรรม

จากองค์ประกอบสำคัญของการประเมินด้านสุขอนามัยและชีววิทยาทางการแพทย์ ขอบเขตการใช้งานของไทเทเนียมไดออกไซด์เกรดทางการแพทย์จึงขยายตัวอย่างต่อเนื่อง และมีการประเมินและการวิเคราะห์ทางคลินิกที่ครอบคลุมมากขึ้นเกี่ยวกับการรักษาด้วยไทเทเนียมไดออกไซด์เกรดทางการแพทย์

การใช้แบเรียมซัลเฟตในยานยนต์พลังงานใหม่มีข้อดีอย่างไรบ้าง?

อุตสาหกรรมพลังงานใหม่ ซึ่งเป็นหนึ่งในอุตสาหกรรมเชิงกลยุทธ์ที่กำลังเติบโตอย่างรวดเร็วและมีแนวโน้มที่ดีที่สุดในศตวรรษที่ 21 กำลังประสบกับการพัฒนาอย่างรวดเร็วอย่างที่ไม่เคยมีมาก่อน ด้วยการให้ความสำคัญกับการปกป้องสิ่งแวดล้อมและความมั่นคงด้านพลังงานทั่วโลกที่เพิ่มมากขึ้น ข้อเสียของเชื้อเพลิงฟอสซิลแบบดั้งเดิมจึงปรากฏชัดเจนมากขึ้น ในขณะที่แหล่งพลังงานใหม่ที่มีคุณสมบัติสะอาด หมุนเวียนได้ และปล่อยคาร์บอนต่ำ กำลังกลายเป็นทิศทางสำคัญสำหรับการเปลี่ยนแปลงด้านพลังงานทั่วโลก

การใช้งานเฉพาะของแบเรียมซัลเฟตในยานยนต์พลังงานใหม่

การใช้งานในวัสดุแบตเตอรี่: แบเรียมซัลเฟตมีบทบาทสำคัญในวัสดุแบตเตอรี่ของยานยนต์พลังงานใหม่ โดยเฉพาะอย่างยิ่งในแบตเตอรี่ตะกั่วกรด แบเรียมซัลเฟตในฐานะสารเติมแต่งช่วยปรับปรุงประสิทธิภาพการคายประจุและยืดอายุการใช้งานของแบตเตอรี่ โดยเฉพาะอย่างยิ่ง แบเรียมซัลเฟตสามารถลดศักย์ไฟฟ้าเกินของการตกผลึกของตะกั่วซัลเฟต ซึ่งช่วยให้การตกตะกอนของผลึกตะกั่วซัลเฟตที่เกิดขึ้นระหว่างการคายประจุเป็นไปได้ง่ายขึ้น จึงเพิ่มความจุของแบตเตอรี่

การใช้งานในสารเคลือบ: ในสารเคลือบตัวถังของยานยนต์พลังงานใหม่ แบเรียมซัลเฟตในฐานะสารเติมแต่ง ไม่เพียงแต่เพิ่มความทึบแสงและผลการทำให้ขาวของสารเคลือบเท่านั้น แต่ยังช่วยปรับปรุงการยึดเกาะและความหนืดของฟิล์มสี จึงช่วยปรับปรุงประสิทธิภาพการใช้งานและคุณภาพของสารเคลือบ นอกจากนี้ แบเรียมซัลเฟตยังมีคุณสมบัติทนต่อสภาพอากาศ ทนกรดและด่าง และมีความเงางามที่ดีเยี่ยม ซึ่งสามารถเพิ่มประสิทธิภาพโดยรวมของสารเคลือบได้

ข้อดีของแบเรียมซัลเฟตในยานยนต์พลังงานใหม่

ประสิทธิภาพแบตเตอรี่ที่ดีขึ้น: การเพิ่มแบเรียมซัลเฟตสามารถปรับปรุงความจุการคายประจุและอายุการใช้งานของแบตเตอรี่ตะกั่วกรดได้อย่างมีประสิทธิภาพ ซึ่งมีความสำคัญอย่างยิ่งต่อระยะทางการขับขี่ที่ยาวนานและความหนาแน่นของพลังงานสูงของยานยนต์พลังงานใหม่

การปกป้องตัวถังที่ดีขึ้น: การใช้แบเรียมซัลเฟตในสารเคลือบตัวถังไม่เพียงแต่ปรับปรุงคุณภาพรูปลักษณ์ของยานพาหนะเท่านั้น แต่ยังช่วยเพิ่มความทนทานของตัวถังต่อสภาพแวดล้อมที่รุนแรง เช่น รังสีอัลตราไวโอเลตและฝนกรด จึงช่วยปกป้องยานพาหนะจากความเสียหาย

การใช้งานแบเรียมซัลเฟตในด้านอื่นๆ และผลกระทบที่อาจเกิดขึ้นต่อยานยนต์พลังงานใหม่

การใช้งานในด้านการแพทย์: แม้ว่าจะใช้ในด้านการแพทย์เป็นหลัก แต่คุณสมบัติบางอย่างของแบเรียมซัลเฟต (เช่น ความเข้ากันได้ทางชีวภาพและความเสถียรสูง) อาจเป็นแรงบันดาลใจสำหรับการออกแบบระบบการจัดการแบตเตอรี่ (BMS) ในยานยนต์พลังงานใหม่ โดยเฉพาะอย่างยิ่งในแง่ของการเลือกวัสดุและความปลอดภัย

การปกป้องสิ่งแวดล้อมและความยั่งยืน: ในฐานะวัสดุที่เป็นมิตรต่อสิ่งแวดล้อม ผลกระทบต่อสิ่งแวดล้อมต่ำของแบเรียมซัลเฟตในระหว่างการผลิตและการใช้งานเป็นสัญญาณที่ดีสำหรับอุตสาหกรรมยานยนต์พลังงานใหม่ ด้วยกระแสความสำคัญระดับโลกด้านการพัฒนาอย่างยั่งยืน การใช้สารที่เป็นมิตรต่อสิ่งแวดล้อม เช่น แบเรียมซัลเฟต จึงช่วยส่งเสริมการเปลี่ยนแปลงสู่ความเป็นมิตรต่อสิ่งแวดล้อมในอุตสาหกรรมยานยนต์พลังงานใหม่

แบเรียมซัลเฟตมีบทบาทสำคัญในวัสดุแบตเตอรี่และสารเคลือบตัวถังของยานยนต์พลังงานใหม่ ไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพของยานยนต์เท่านั้น แต่ยังช่วยเพิ่มการปกป้องตัวถังอีกด้วย ในขณะเดียวกัน การใช้งานในด้านอื่นๆ ก็เป็นแหล่งอ้างอิงและแรงบันดาลใจสำหรับการพัฒนาเพิ่มเติมในด้านยานยนต์พลังงานใหม่ด้วย

การใช้งานที่หลากหลายของอลูมินาทรงกลม

เนื่องจากมีพื้นที่ผิวที่ใหญ่กว่าและการกระจายตัวที่สม่ำเสมอเมื่อเทียบกับรูปทรงอื่นๆ ผงอลูมินาแบบทรงกลมจึงแสดงประสิทธิภาพที่เหนือกว่าในการใช้งานจริงเมื่อเทียบกับวัสดุอลูมินาในรูปทรงอื่นๆ สามารถใช้ได้ไม่เพียงแต่ในเซรามิกส์ ตัวเร่งปฏิกิริยาและตัวรองรับเท่านั้น แต่ยังใช้ในหลากหลายสาขา เช่น การเจียร การขัดเงา และอุปกรณ์อิเล็กทรอนิกส์

ด้านสารเติมแต่งนำความร้อน

ด้วยการมาถึงของยุคข้อมูลข่าวสาร อุปกรณ์อิเล็กทรอนิกส์ขั้นสูงมีขนาดเล็กลงเรื่อยๆ และความร้อนที่เกิดจากอุปกรณ์เหล่านี้ก็เพิ่มขึ้นอย่างรวดเร็ว ทำให้เกิดความต้องการอย่างมากในการระบายความร้อนของระบบ เนื่องจากอลูมินามีจำหน่ายอย่างแพร่หลายในท้องตลาด มีหลายชนิด และมีราคาถูกกว่าวัสดุนำความร้อนอื่นๆ และสามารถเติมลงในวัสดุโพลีเมอร์ได้ในปริมาณมาก จึงมีอัตราส่วนต้นทุนต่อประสิทธิภาพสูง ดังนั้น วัสดุฉนวนนำความร้อนสูงส่วนใหญ่ในปัจจุบันจึงใช้อลูมินาเป็นสารเติมแต่งนำความร้อนสูง

ด้านเซรามิกส์

การเติมผงอลูมินาแบบทรงกลมในปริมาณที่เหมาะสมระหว่างการผลิตเซรามิกส์สามารถเปลี่ยนแปลงคุณสมบัติของเซรามิกส์ได้อย่างมาก ความเปราะบางที่อุณหภูมิต่ำของเซรามิกส์ส่งผลกระทบอย่างมากต่อขอบเขตการใช้งาน วัสดุเซรามิกที่มีการเติมผงอลูมินาแบบทรงกลมสามารถนำมาใช้ในการผลิตเซรามิกส์ที่มีความเหนียวที่อุณหภูมิต่ำได้

ด้านการเจียรและการขัดเงา

เมื่อเทียบกับอลูมินาแบบเม็ดหรือแบบเกล็ดแบบดั้งเดิม อลูมินาแบบทรงกลมมีการกระจายตัวและการไหลที่ดีกว่า สารขัดผิวจากผงอลูมินาแบบทรงกลมสามารถกระจายตัวได้อย่างสม่ำเสมอในผลิตภัณฑ์ที่ขัดเงา หลีกเลี่ยงการสะสมของผงที่ไม่ปกติ นอกจากนี้ พื้นผิวที่เรียบของอนุภาคยังช่วยป้องกันการขีดข่วนพื้นผิวของชิ้นงาน จึงช่วยปรับปรุงคุณภาพพื้นผิว

ด้านวัสดุอิเล็กทรอนิกส์และวัสดุทางแสง

อลูมินาแบบทรงกลมมีการใช้งานที่หลากหลายในด้านอิเล็กทรอนิกส์และด้านแสง การใช้อลูมินาแบบทรงกลมเป็นพื้นผิวและเติมธาตุหายากเป็นตัวกระตุ้น วิธีนี้สามารถผลิตวัสดุเรืองแสงสีแดงที่มีประสิทธิภาพดีกว่า อนุภาคอลูมินาแบบทรงกลมมีขนาดสม่ำเสมอและกระจายตัวอย่างสม่ำเสมอ แสดงประสิทธิภาพการเรืองแสงที่ดีกว่าเมื่อเทียบกับอลูมินาในรูปทรงอื่นๆ และช่วยกำหนดโครงสร้างการเติมของวัสดุเรืองแสงได้ดีขึ้น

ด้านตัวเร่งปฏิกิริยาและตัวรองรับ

เนื่องจากอลูมินามีพันธะเคมีที่ไม่สมบูรณ์จำนวนมากบนพื้นผิวและมีศูนย์กลางการเร่งปฏิกิริยาที่ใช้งานอยู่จำนวนมาก จึงแสดงกิจกรรมทางเคมีสูง นอกจากนี้ อลูมินาแบบทรงกลมยังมีข้อดีคือ การสึกหรอของอนุภาคต่ำ อายุการใช้งานยาวนาน และพื้นที่ผิวจำเพาะขนาดใหญ่

ด้านการพิมพ์ 3 มิติ

อลูมินาแบบทรงกลมเป็นหนึ่งในวัสดุที่ใช้กันทั่วไปที่สุดสำหรับการพิมพ์ 3 มิติ เนื่องจากมีความแข็งแรงสูง ความเป็นทรงกลมสูง และทนต่ออุณหภูมิสูง สารเคลือบป้องกันพื้นผิว

การใช้ผงอลูมินาแบบทรงกลมเป็นวัสดุเคลือบผิวแบบพ่นสเปรย์เป็นหนึ่งในหัวข้อวิจัยที่ได้รับความสนใจอย่างมากในปัจจุบัน วัสดุเคลือบผิวนี้ไม่เพียงแต่ให้การปกป้องวัสดุโพลีเมอร์ แก้ว โลหะ และโลหะผสมเท่านั้น แต่ยังช่วยยืดอายุการใช้งานของผลิตภัณฑ์สแตนเลส เช่น เครื่องครัวอีกด้วย

จากทุกมุมมอง ผงอลูมินาละเอียดได้กลายเป็นหนึ่งในวัสดุใหม่ที่ประเทศของเราจำเป็นต้องให้ความสำคัญในการพัฒนาเป็นอันดับแรก ด้วยการใช้งานอย่างแพร่หลายในสาขาดั้งเดิมและการแทรกซึมอย่างรวดเร็วในอุตสาหกรรมเกิดใหม่ เช่น ยานยนต์พลังงานใหม่และการผลิตไฟฟ้าจากพลังงานแสงอาทิตย์ ความต้องการจึงเพิ่มขึ้นอย่างต่อเนื่อง และอุตสาหกรรมผงอลูมินาละเอียดมีโอกาสทางการตลาดที่กว้างขวาง

ห้าตัวอย่างการใช้งานทั่วไปของผงแป้งทัลค์

เมื่อคุณสมบัติอันทรงพลังหลายประการของแร่ทัลก์ถูกนำมาใช้ในสารเคลือบผิว จะช่วยปรับปรุงประสิทธิภาพของวัสดุได้อย่างมาก ในขณะเดียวกันก็ช่วยลดต้นทุนการผลิตได้อย่างมาก นำไปสู่การปรับปรุงคุณภาพของสารเคลือบผิวโดยรวม ดังนั้น แร่ทัลก์จึงถูกนำมาใช้กันอย่างแพร่หลายในสูตรการเคลือบผิวต่างๆ

สารเคลือบผิวสำหรับงานสถาปัตยกรรม

เมื่อใช้ผงแร่ทัลก์ในสารเคลือบผิวสำหรับงานสถาปัตยกรรม จะช่วยให้การทาสีง่ายขึ้น รักษาความเงาได้ดี และช่วยให้สีเรียบเนียนสม่ำเสมอ ในขณะเดียวกัน คุณสมบัติการแห้งตัว ความเหนียว ความแข็ง และความต้านทานการกัดกร่อนของสารเคลือบผิวก็ได้รับการปรับปรุงอย่างมีนัยสำคัญ ช่วยเพิ่มความสามารถในการปกปิดทั้งในสภาพแห้งและเปียก เพิ่มประสิทธิภาพการลดความเงา ความต้านทานการแตกร้าว และความต้านทานการขัดถูของผลิตภัณฑ์เคลือบผิว และสามารถเพิ่มความเข้มของสีของไทเทเนียมไดออกไซด์ได้อย่างมาก จึงช่วยลดต้นทุนการผลิต ในการใช้วัสดุสำหรับสารเคลือบผิวสำหรับงานสถาปัตยกรรม แร่ทัลก์เป็นส่วนประกอบที่ขาดไม่ได้

สารเคลือบผิวสำหรับงานอุตสาหกรรม

ผงแร่ทัลก์ถูกนำมาใช้กันอย่างแพร่หลายในฐานะสารเติมแต่งเชิงฟังก์ชันในสารเคลือบผิวอุตสาหกรรมต่างๆ โดยเฉพาะอย่างยิ่งในสารเคลือบรองพื้นสำหรับชิ้นส่วนต่างๆ เนื่องจากคุณสมบัติการขัดและกันน้ำที่ดี ผงแร่ทัลก์จึงสามารถใช้แทนสารเติมแต่งในสารเคลือบรองพื้นได้ทั้งหมดหรือบางส่วน เมื่อใช้กับสารเคลือบโครงสร้างเหล็ก ผงแร่ทัลก์จะช่วยปรับปรุงคุณสมบัติการตกตะกอนของสารเคลือบ คุณสมบัติทางกลของฟิล์ม และความสามารถในการเคลือบซ้ำ ผลิตภัณฑ์หลายชนิด เช่น สารเคลือบรองพื้นแห้งเร็วและสารเคลือบสำหรับยานพาหนะ ให้ความสำคัญกับการใช้ผงแร่ทัลก์

สารเคลือบไม้

แร่ทัลก์ยังมีบทบาทสำคัญในสารเคลือบไม้ (เฟอร์นิเจอร์)

การใช้ผงแร่ทัลก์ในสารเคลือบไม้ส่วนใหญ่จะอยู่ในสารเคลือบรองพื้นแบบโปร่งใสและสารเคลือบสีทับหน้าแบบทึบแสง คุณสมบัติความแข็งต่ำของผงแร่ทัลก์ทำให้ฟิล์มสีขัดได้ง่าย ช่วยให้สามารถใช้แทนสารขัดเงาซิงค์สเตียเรตที่มีราคาสูงได้บางส่วน ดัชนีการหักเหของแสงของแร่ทัลก์คล้ายกับของสารยึดเกาะเรซิน ทำให้สารเคลือบมีความโปร่งใสสูง คุณสมบัตินี้ช่วยให้พื้นผิวของวัสดุแสดงออกมาได้อย่างชัดเจน และเมื่อใช้ในสารเคลือบสีทับหน้าแบบด้าน ก็สามารถใช้แทนสารลดความเงาที่มีราคาแพงได้บางส่วน

เมื่อใช้แร่ทัลก์ในสารเคลือบไม้ จะช่วยเพิ่มเสน่ห์ของเฟอร์นิเจอร์ไม้ได้อย่างเต็มที่ ในขณะเดียวกันก็ตอบสนองความต้องการด้านไลฟ์สไตล์ของผู้คนและลดต้นทุนการใช้ชีวิต

สารเคลือบป้องกันการกัดกร่อน

แร่ทัลก์ยังคงถูกพบเห็นบ่อยครั้งในด้านสารเคลือบป้องกันการกัดกร่อน โครงสร้างแผ่นบางที่เสถียรตามธรรมชาติของแร่ทัลก์ช่วยเพิ่มความหนืดของสีและให้ผลในการป้องกันฟิล์มสี ในขณะที่ช่วยป้องกันการซึมผ่านของสารกัดกร่อน เช่น กรด ด่าง และเกลือ ได้อย่างมีประสิทธิภาพ มันยังช่วยยับยั้งการซึมผ่านของสีรองพื้นบนพื้นผิวที่มีรูพรุน ช่วยเพิ่มประสิทธิภาพการปิดผนึกและความสามารถในการขัดของสีรองพื้น คุณสมบัติเหล่านี้ช่วยเพิ่มประสิทธิภาพการป้องกันการกัดกร่อนของฟิล์มสีได้อย่างมาก ในด้านการเคลือบป้องกันการกัดกร่อน แร่ทัลก์เป็นพันธมิตรที่แข็งแกร่งและเชื่อถือได้ ที่ควรค่าแก่ความไว้วางใจ

การเคลือบกันน้ำ

ในฐานะสารเติมแต่งในสารเคลือบกันน้ำ ผงทัลก์ไม่เพียงแต่ช่วยลดการหดตัวของปริมาตรระหว่างการบ่มสารเคลือบ ปรับปรุงความทนทานต่อการสึกหรอและการยึดเกาะของสารเคลือบ และลดต้นทุน แต่ยังช่วยให้สารเคลือบมีความเสถียรในการจัดเก็บและความทนทานต่อความร้อนที่ดีอีกด้วย

ที่สำคัญกว่านั้น ผงทัลก์มีผลดีต่อความยืดหยุ่นและความแข็งแรงดึงของสารเคลือบกันน้ำ: ภายในช่วงปริมาณที่กำหนด เมื่อปริมาณของผงทัลก์เพิ่มขึ้น ความยืดหยุ่นและความแข็งแรงดึงของสารเคลือบกันน้ำก็จะเพิ่มขึ้นด้วย ซึ่งหมายถึงการป้องกันสูงสุดสำหรับวัตถุที่เคลือบ

การใช้ทัลก์ในสารเคลือบอาคาร สารเคลือบอุตสาหกรรม สารเคลือบไม้ สารเคลือบป้องกันการกัดกร่อน และสารเคลือบกันน้ำ เป็นเพียงส่วนเล็ก ๆ ของการใช้งานมากมาย ในฐานะแร่ที่ไม่ใช่โลหะที่ไม่สามารถนำกลับมาใช้ใหม่ได้และมีราคาไม่แพง ทัลก์ยังมีการใช้งานอย่างกว้างขวางในเครื่องสำอาง อาหาร ยา ยาง เซรามิก สิ่งทอ การพิมพ์และการย้อมสี และอุตสาหกรรมอิเล็กทรอนิกส์ เชื่อว่าในอนาคตอันใกล้ ด้วยการวิจัยเพิ่มเติม ความเข้าใจของมนุษย์เกี่ยวกับทัลก์จะลึกซึ้งยิ่งขึ้น และทัลก์จะเปล่งประกายอย่างแน่นอนในสาขาที่กว้างขวางยิ่งขึ้น

แบเรียมซัลเฟตมีส่วนช่วยในการผลิตวัสดุเคลือบคุณภาพสูงได้อย่างไร?

แบเรียมซัลเฟตเป็นที่นิยมอย่างมากเนื่องจากคุณสมบัติการเติมเต็มที่ยอดเยี่ยม หมายความว่าในขณะที่ยังคงรักษาประสิทธิภาพของฟิล์มสีไว้ได้ มันสามารถช่วยลดต้นทุนการผลิตได้อย่างมีประสิทธิภาพ และถูกนำไปใช้อย่างแพร่หลายในหลากหลายสาขา ตั้งแต่สีเคลือบอุตสาหกรรมไปจนถึงสีตกแต่ง

ที่สำคัญกว่านั้น ด้วยขนาดอนุภาคที่เล็ก การกระจายตัวที่สม่ำเสมอ พื้นที่ผิวจำเพาะขนาดใหญ่ และความลื่นไหลที่ดีเยี่ยม แบเรียมซัลเฟตจึงมีคุณสมบัติการกัดกร่อนต่ำมากในระหว่างกระบวนการผลิต คุณสมบัตินี้ส่งผลโดยตรงต่อประสิทธิภาพการผลิต โดยช่วยลดการสึกหรอของอุปกรณ์ผสม ปั๊ม และพ่นสีได้อย่างมาก ยืดอายุการใช้งานของอุปกรณ์ และทำให้กระบวนการผลิตราบรื่นและประหยัดยิ่งขึ้น

ข้อดีนี้แสดงให้เห็นอย่างชัดเจนในการใช้งานเคลือบสีรองพื้นแบบอัตโนมัติ แม้ภายใต้ข้อกำหนดการผลิตที่มีอัตราการเติมสูง แบเรียมซัลเฟตก็ยังคงรักษาความเสถียรและคุณสมบัติการปรับระดับของสีได้อย่างดีเยี่ยม ส่งผลให้ได้พื้นผิวที่สม่ำเสมอและเรียบเนียน ซึ่งเป็นสิ่งสำคัญสำหรับการเคลือบสีที่มีประสิทธิภาพ เป็นระบบอัตโนมัติ และมีคุณภาพสูง

แบเรียมซัลเฟตเป็นมากกว่าแค่สารเติมเต็มธรรมดา แต่เป็นสารเติมแต่งอเนกประสงค์ที่รวมเอาคุณสมบัติการเติมเต็มสูง การกัดกร่อนต่ำ และคุณสมบัติการปรับระดับที่ดีเยี่ยม การเลือกใช้แบเรียมซัลเฟตหมายถึงการเลือก "รากฐานแห่งคุณภาพ" ที่เชื่อถือได้สำหรับสีเคลือบของคุณ ช่วยเพิ่มประสิทธิภาพของผลิตภัณฑ์ในขณะเดียวกันก็รับประกันการผลิตที่มีประสิทธิภาพ

การประยุกต์ใช้ของวัสดุเซรามิกขั้นสูง

การใช้งานในอากาศยานความเร็วสูง

อากาศยานความเร็วสูงเป็นอุปกรณ์ทางยุทธศาสตร์ที่มหาอำนาจทางทหารต่างแข่งขันกันพัฒนา การบินด้วยความเร็วเหนือเสียงและโครงสร้างที่แหลมคมทำให้เกิดปัญหาความร้อนจากการเสียดสีทางอากาศพลศาสตร์อย่างรุนแรง สภาพแวดล้อมทางความร้อนทั่วไปสำหรับอากาศยานความเร็วสูงเกี่ยวข้องกับอุณหภูมิสูงและภาระทางความร้อนเชิงกลที่ซับซ้อนและรุนแรง โลหะผสมทนความร้อนที่มีอยู่ไม่สามารถตอบสนองความต้องการได้อีกต่อไป ทำให้เกิดวัสดุคอมโพสิตเซรามิกขึ้นมา โดยเฉพาะอย่างยิ่ง วัสดุคอมโพสิตเซรามิก SiCf/SiC ได้ถูกนำมาใช้กันอย่างแพร่หลายในชิ้นส่วนโครงสร้างที่ต้องทนความร้อนสูง เช่น ใบพัดกังหัน ใบพัดนำทางหัวฉีด และวงแหวนด้านนอกของกังหันของเครื่องยนต์อากาศยาน ความหนาแน่นของวัสดุคอมโพสิตนี้ประมาณ 1/4 ของโลหะผสมทนความร้อน ทำให้ลดน้ำหนักได้อย่างมาก นอกจากนี้ยังสามารถทำงานได้ที่อุณหภูมิสูงถึง 1400°C ซึ่งช่วยลดความซับซ้อนในการออกแบบระบบระบายความร้อนและเพิ่มแรงขับเคลื่อน

การใช้งานในเกราะน้ำหนักเบา

เกราะคอมโพสิตน้ำหนักเบาเป็นสิ่งสำคัญสำหรับการรักษาความอยู่รอดของอุปกรณ์สมัยใหม่ การพัฒนาเส้นใยเซรามิกและวัสดุคอมโพสิตเมทริกซ์เซรามิกเสริมใยเป็นพื้นฐานสำหรับการประยุกต์ใช้เกราะคอมโพสิตน้ำหนักเบา ปัจจุบัน วัสดุเซรามิกป้องกันหลักที่ใช้ ได้แก่ B4C, Al2O3, SiC และ Si3N4 เซรามิกซิลิคอนคาร์ไบด์ที่มีคุณสมบัติทางกลที่ดีเยี่ยมและคุ้มค่า ได้กลายเป็นหนึ่งในวัสดุเซรามิกกันกระสุนที่มีแนวโน้มมากที่สุด การใช้งานที่หลากหลายในด้านการป้องกันเกราะต่างๆ รวมถึงอุปกรณ์สำหรับทหารแต่ละคน อาวุธยานเกราะของกองทัพ เฮลิคอปเตอร์ติดอาวุธ ยานพาหนะพิเศษของตำรวจและพลเรือน ทำให้มีโอกาสในการใช้งานที่กว้างขวาง เมื่อเทียบกับเซรามิก Al2O3 เซรามิก SiC มีความหนาแน่นต่ำกว่า ซึ่งเป็นประโยชน์ในการปรับปรุงความคล่องตัวของอุปกรณ์

การใช้งานในอาวุธขนาดเล็ก

อาวุธขนาดเล็กเป็นส่วนประกอบสำคัญของอาวุธยุทโธปกรณ์ โดยทั่วไปประกอบด้วยปืนพก ปืนไรเฟิล ปืนกล เครื่องยิงลูกระเบิด และอุปกรณ์พิเศษสำหรับบุคคล (เครื่องยิงจรวดส่วนบุคคล ขีปนาวุธส่วนบุคคล ฯลฯ) หน้าที่หลักคือการยิงกระสุนไปยังเป้าหมายเพื่อสังหารหรือทำลายเป้าหมายของศัตรู สภาพการใช้งานของอาวุธขนาดเล็ก ได้แก่ อุณหภูมิสูง อุณหภูมิต่ำ ระดับความสูงสูง ความร้อนชื้น ฝุ่นละออง ฝน ฝุ่นผสมฝน ละอองเกลือ และการแช่ในน้ำแม่น้ำ ความต้านทานการกัดกร่อนเป็นสิ่งสำคัญ ปัจจุบัน กระบวนการป้องกันการกัดกร่อนหลักสำหรับอาวุธขนาดเล็ก ได้แก่ การเคลือบสีน้ำเงิน การชุบอะโนไดซ์แบบแข็ง เทคโนโลยีการเจาะด้วยไอออน การเคลือบด้วยคาร์บอนคล้ายเพชร และการไนไตรด์ด้วยพลาสมา โดยเฉพาะอย่างยิ่งสำหรับอาวุธและอุปกรณ์ที่ใช้ในสภาพแสภาพแวดล้อมทางทะเล ข้อกำหนดด้านความต้านทานการกัดกร่อนในสภาพแวดล้อมที่มีละอองเกลือเป็นเวลานานกว่า 500 ชั่วโมงนั้นเป็นความท้าทายอย่างมากต่อการเคลือบผิวแบบดั้งเดิม

การใช้งานในลำกล้องปืน

ลำกล้องปืนเป็นส่วนประกอบหลักของอาวุธยิง โครงสร้างภายในของลำกล้องปืนประกอบด้วยห้องบรรจุ กระบอกลดแรงดัน และร่องเกลียว โดยห้องบรรจุและร่องเกลียวเชื่อมต่อกันด้วยกระบอกลดแรงดัน ลำกล้องปืนแบบดั้งเดิมโดยทั่วไปทำจากเหล็กกล้าอัลลอยด์ที่มีความแข็งแรงสูง ในระหว่างการยิง ภายในลำกล้องปืนจะได้รับผลกระทบร่วมกันจากก๊าซขับดันและกระสุน ทำให้เกิดรอยแตกและการหลุดลอกของสารเคลือบที่ผนังด้านในของลำกล้อง ความเสียหายต่อรูลำกล้องปืนเป็นผลมาจากการกระทำซ้ำๆ ของก๊าซขับดันและกระสุนที่มีอุณหภูมิสูง ความดันสูง และความเร็วสูงต่อผนังลำกล้อง โดยปกติแล้วกระบอกลดแรงดันและปากกระบอกปืนจะเป็นส่วนแรกที่เสียหาย

เพื่อยืดอายุการใช้งานของลำกล้องปืน การชุบโครเมียมที่รูลำกล้องเป็นวิธีที่พบมากที่สุด แต่ชั้นเคลือบโครเมียมมีความต้านทานการเกิดออกซิเดชันที่อุณหภูมิไม่เกิน 500°C ด้วยการเพิ่มขึ้นอย่างต่อเนื่องของความดันในห้องบรรจุระหว่างการยิงและการเพิ่มขึ้นอย่างรวดเร็วของข้อกำหนดด้านอายุการใช้งานของลำกล้องปืน ความดันและอุณหภูมิที่ลำกล้องปืนต้องรับก็เพิ่มขึ้นเช่นกัน การใช้ความแข็งสูง ความแข็งแรงสูง และความเฉื่อยทางเคมีที่อุณหภูมิสูงของเซรามิกสามารถลดการสึกกร่อนของลำกล้องปืนได้อย่างมีประสิทธิภาพและยืดอายุการใช้งานได้

การใช้งานในกระสุน

ส่วนประกอบหลักของกระสุนคือหัวรบและชนวนระเบิด ในฐานะที่เป็นส่วนประกอบที่ก่อให้เกิดความเสียหายโดยตรงที่สุด หัวรบประกอบด้วยปลอกกระสุน ชิ้นส่วนแตกกระจาย สารระเบิด และชนวนระเบิด การปรับปรุงประสิทธิภาพการทำลายล้างของหัวรบอย่างต่อเนื่องเป็นเป้าหมายที่มุ่งมั่นในการพัฒนาอาวุธมาโดยตลอด โดยเฉพาะอย่างยิ่งสำหรับระเบิดมือแบบกระจายพื้นที่ ชิ้นส่วนที่เกิดจากการระเบิดของหัวรบเป็นองค์ประกอบสำคัญในการทำลายล้าง และเทคโนโลยีการแตกกระจายที่มีประสิทธิภาพเป็นความท้าทายในการวิจัยในสาขานี้มาโดยตลอด