ขนาดอนุภาคของวัตถุดิบและวัสดุเสริมใหญ่เกินไปหรือไม่? ลองโรงสีเจ็ท

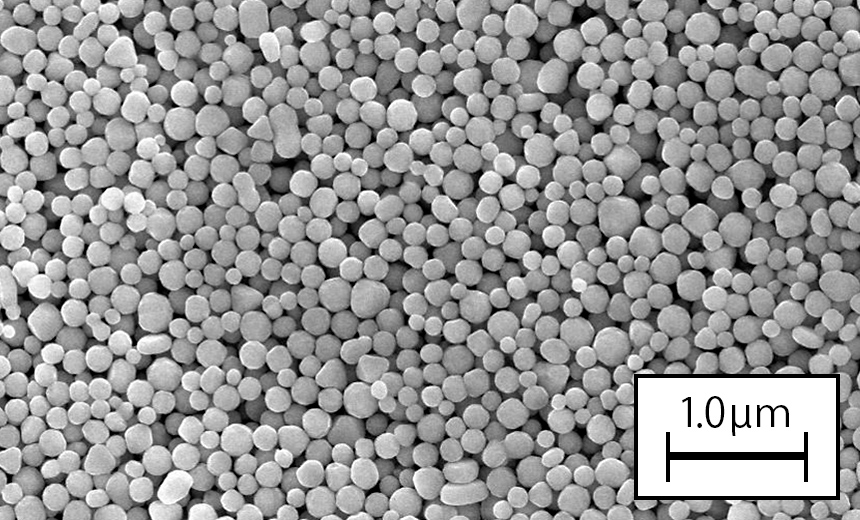

เมื่อเปรียบเทียบกับเครื่องบดประเภทอื่น ข้อได้เปรียบหลักของเครื่องบดแบบเจ็ทคือสามารถบดวัสดุที่ตกผลึกให้มีขนาดอนุภาคเฉลี่ย 1 ถึง 10 ไมครอน และอยู่ภายในช่วงขนาดอนุภาคที่แคบมากในเวลาเดียวกัน

โดยทั่วไปแล้ว โรงสีเจ็ทจะบดวัสดุที่เปราะหรือเป็นผลึกให้เหลือขนาดอนุภาคเฉลี่ย 1 ถึง 10 ไมครอน ผลิตภัณฑ์บางชนิด เช่น สารประกอบโมลิบดีนัมบางชนิด เม็ดสีสำหรับทาสี และผลิตภัณฑ์ที่คล้ายกัน สามารถลดขนาดลงเหลือ 200 นาโนเมตรได้ อนุภาคที่มีขนาดใหญ่กว่า 10 ไมครอนมักเป็นโพลีเมอร์ที่แตกยาก เช่น สารประกอบโทนเนอร์หรือแว็กซ์แข็ง และวัสดุอินทรีย์บางชนิด แต่หากจำเป็นต้องใช้ขนาดที่ใหญ่กว่า หลายๆ ชนิดสามารถลดลงได้โดยการลดกำลังของโรงสีเจ็ทหรือเพิ่มอัตราป้อน ประเมิน.

หลักการทำงานของเครื่องบดแบบไหลเวียนของอากาศคือ: อากาศอัดจะถูกทำให้แห้ง และหลังจากการอบแห้ง มันจะเข้าสู่ห้องบดผ่านหัวฉีด ในห้องบด วัสดุสามารถถูกบดอัดผ่านการไหลของอากาศแรงดันสูง หลังจากนั้น วัสดุหยาบและละเอียดสามารถแยกออกได้ภายใต้แรงเหวี่ยงที่เกิดจากกังหันจำแนกประเภท อนุภาคที่ตรงตามข้อกำหนดด้านขนาดอนุภาคจะเข้าสู่เครื่องแยกพายุไซโคลนและเครื่องดักฝุ่นและจะถูกรวบรวม ในขณะที่อนุภาคที่ไม่ตรงตามข้อกำหนดจะยังคงถูกบดขยี้ต่อไป ลักษณะการทำงานของเครื่องบดแบบเจ็ทส่วนใหญ่ประกอบด้วยประเด็นต่อไปนี้:

1. ภายในมีอุปกรณ์จำแนกแนวตั้งซึ่งสามารถปรับขนาดอนุภาคของผลิตภัณฑ์ได้ ขนาดอนุภาคบดดีและการกระจายขนาดอนุภาคค่อนข้างแคบ 2. สามารถนำไปใช้เป็นอนุกรมพร้อมกับตัวแยกประเภทแบบหลายขั้นตอนเพื่อสร้างส่วนรายละเอียดหลายส่วนในเวลาเดียวกัน 3. อุปกรณ์สะดวกในการถอดประกอบและทำความสะอาดง่าย ผนังด้านในไม่มีจุดตายจึงสามารถทำความสะอาดได้อย่างทั่วถึง 4. ทำงานในลักษณะสุญญากาศ ซึ่งทำให้เสียงรบกวนในการทำงานต่ำ ลดการเกิดฝุ่น และเป็นมิตรกับสิ่งแวดล้อม 5. ระบบควบคุมใช้งานง่ายและอุปกรณ์ทำงานอย่างปลอดภัยและเชื่อถือได้

วัสดุใดบ้างที่สามารถบดด้วยเครื่องเจ็ทมิลล์ได้?

ผงผลึกหรือผงที่เปราะสามารถบดในโรงสีเจ็ทได้ วัสดุเปียกสามารถทำให้แห้งอย่างรวดเร็วและบดพร้อมกันโดยใช้ลมร้อนหรือไอน้ำร้อนยวดยิ่ง

ลักษณะของผลิตภัณฑ์บดแบบเจ็ทมีอะไรบ้าง?

ลักษณะที่สำคัญที่สุดประการหนึ่งของผลิตภัณฑ์โรงสีเจ็ทคือการเพิ่มขึ้นอย่างมากของพื้นที่ผิว เมื่อลดลงเหลือ 5 ไมครอน จำนวนอนุภาคในผลิตภัณฑ์ขนาด 30 เมชจะเพิ่มขึ้น 1,643,000 เท่า และพื้นที่ผิวเพิ่มขึ้น 118 เท่า ทำให้ระยะเวลาปฏิกิริยาของสารเคมีสั้นลง เพิ่มความแรงของยาโดยการเพิ่มพื้นที่ผิว ดังนั้นจึงต้องใช้ยาในปริมาณที่น้อยลงจึงจะทำงานเดียวกันได้

จะปรับขนาดอนุภาคในโรงสีเจ็ทได้อย่างไร?

ขนาดอนุภาคจะถูกปรับตามการเปลี่ยนแปลงอัตราการป้อนเป็นหลัก เมื่ออัตราลดลง อนุภาคปลีกย่อยจะถูกสร้างขึ้นเนื่องจากมีพลังงานต่ออนุภาคมากขึ้นเพื่อเร่งอนุภาค การชนกันจะรุนแรงขึ้นและการไล่ระดับความดันจะเพิ่มขึ้น ผลิตภัณฑ์บางชนิดต้องใช้พลังงานที่สูงมากในการบด ในทำนองเดียวกัน สำหรับความเร็วที่กำหนด ยิ่งอนุภาคเล็กลง พลังงานของการชนแต่ละครั้งก็จะยิ่งลดลง เพื่อให้บรรลุการลดขนาดให้มากขึ้น ความเร็วของอนุภาคจะต้องเพิ่มขึ้น

อากาศอัดเป็นก๊าซชนิดเดียวที่จ่ายพลังงานให้กับเครื่องบดแบบไอพ่นหรือไม่

ในเชิงพาณิชย์ อากาศอัดถือเป็นก๊าซที่ใช้กันมากที่สุด แต่ในอุปกรณ์ขนาดใหญ่ ส่วนใหญ่จะบดเม็ดสีไทเทเนียมไดออกไซด์โดยใช้ไอน้ำร้อนยวดยิ่ง (ไม่มีความชื้นอยู่ในสถานะร้อนยวดยิ่ง)

โรงสีเจ็ททำให้เกิดการปนเปื้อนกับผลิตภัณฑ์มากแค่ไหน?

โรงสีเจ็ทที่ระบุอย่างถูกต้องจะไม่ทำให้เกิดการปนเปื้อนใดๆ ของผลิตภัณฑ์ หรือจะมีขนาดเล็กมากจนตรวจไม่พบและไม่มีนัยสำคัญ เมื่อบดวัสดุ เช่น อลูมินา ซิลิกา เหล็กออกไซด์ ฯลฯ โรงสีเจ็ทจะเรียงรายไปด้วยเซรามิกทังสเตนคาร์ไบด์หรือซิลิกอนคาร์ไบด์ที่มีความแข็ง 9.6 (เพชรคือ 10) แผ่นบุรองเหล่านี้ได้รับการพัฒนามากว่า 35 ปี และเป็นหนึ่งในการใช้แผ่นบุเซรามิกประเภทนี้ในช่วงแรกๆ

สามารถใช้โรงสีแบบเจ็ทเพื่อลดขนาดอนุภาคเท่านั้นได้หรือไม่

โรงสีเจ็ทมีการใช้งานมากมายนอกเหนือจากการลดขนาด การใช้งานรองที่สำคัญอย่างหนึ่งของโรงสีแบบเจ็ทคือการผสมผง สามารถป้อนวัสดุตั้งแต่สองรายการขึ้นไปเข้าไปในโรงสีเจ็ทพร้อมกันได้ จึงทำให้ได้การผสมที่สม่ำเสมออย่างสมบูรณ์แบบที่ปลายเอาต์พุต ผลิตภัณฑ์หนึ่งสามารถเคลือบและผสมกับผลิตภัณฑ์อื่นได้ ในบางกรณี สารเติมแต่งที่เป็นของเหลวจะถูกฉีดภายใต้แรงกดดันโดยตรงเข้าไปในห้องบดผ่านหัวฉีดละอองหนึ่งอันหรือมากกว่า การใช้งานอีกอย่างหนึ่งสำหรับการกัดด้วยลมคือการขัดขอบคมของอนุภาคเพื่อให้ไหลหรือบีบอัดได้ดีขึ้น

การประยุกต์เทคโนโลยีการบดละเอียดพิเศษในการแปรรูปผลิตภัณฑ์ทางการเกษตร

อาหารผงมีบทบาทสำคัญในชีวิตประจำวันและการแปรรูปอาหารของผู้คน เนื่องจากผงมักใช้ในอาหาร เพื่อตอบสนองความต้องการที่หลากหลายของผู้คนเมื่อใช้ผงอาหาร จึงจำเป็นต้องเข้าใจวิธีแปรรูปผง และการเปลี่ยนแปลงคุณสมบัติการประมวลผลต่าง ๆ เทคโนโลยีการแปรรูปผงได้รับการวิจัยและพัฒนาอย่างต่อเนื่องโดยนักวิจัยที่เกี่ยวข้อง ในบรรดาผงแปรรูปอาหารและเทคโนโลยีการแปรรูปวัตถุดิบหลายประเภท เทคโนโลยีการบดละเอียดเป็นพิเศษเป็นเทคโนโลยีการแปรรูปผลิตภัณฑ์ทางการเกษตรที่เกิดขึ้นใหม่ซึ่งสามารถเตรียมผงละเอียดพิเศษได้อย่างมีประสิทธิภาพ เทคโนโลยีนี้สามารถเพิ่มอัตราการใช้ประโยชน์ของวัสดุแปรรูปและปรับปรุงลักษณะการประมวลผล ปรับปรุงคุณภาพผลิตภัณฑ์ และทำให้ใช้กันอย่างแพร่หลายในอุตสาหกรรมแปรรูปอาหาร โดยการสรุปหลักการทำงานและลักษณะการใช้งานของเทคโนโลยีอุปกรณ์การบดอัลตราไฟน์ บทความนี้มุ่งเน้นไปที่การใช้งานจริงของเทคโนโลยีอุปกรณ์การบดอัลตราไฟน์ในสาขาต่างๆ สร้างโอกาสที่สำคัญสำหรับโอกาสการพัฒนาเทคโนโลยีการบดอัลตราไฟน์ และสรุปการใช้งานในปัจจุบันของเทคโนโลยีนี้ . ปัญหาที่ต้องแก้ไขอย่างเร่งด่วน

1. ความเร็วในการบดเร็วและควบคุมอุณหภูมิได้ดี

โดยพื้นฐานแล้วไม่มีความร้อนสูงเกินไปในระหว่างกระบวนการทั้งหมดของเทคโนโลยีการบดละเอียดพิเศษ และยังสามารถทำงานที่อุณหภูมิต่ำได้อีกด้วย เป็นเทคโนโลยีการบดที่อุณหภูมิต่ำ กระบวนการไมโครไนซ์ใช้เวลาสั้น ๆ และส่วนประกอบทางเคมีที่มีฤทธิ์ทางชีวภาพส่วนใหญ่จะไม่ถูกกำจัดออกไปโดยกระบวนการนี้ ซึ่งเอื้อต่อการผลิตผลิตภัณฑ์ไมโครไนซ์คุณภาพสูงที่จำเป็นทั้งหมด เทคโนโลยีการบดละเอียดพิเศษสามารถใช้การบดที่อุณหภูมิปานกลาง ต่ำ หรือต่ำมากได้ตามความต้องการของวัสดุที่แตกต่างกัน เพื่อให้คุณสมบัติและข้อกำหนดในการประมวลผลของวัสดุสามารถบรรลุผลลัพธ์ที่ต้องการ

2.ขนาดอนุภาคของผงมีขนาดเล็กและกระจายสม่ำเสมอ ซึ่งช่วยปรับปรุงคุณสมบัติทางกายภาพและเคมีของวัสดุและเพิ่มความเร็วของปฏิกิริยา

เนื่องจากแรงภายนอกที่ใช้โดยเทคโนโลยีการบดละเอียดพิเศษบนวัตถุดิบมีความสม่ำเสมอมาก ผงที่ได้จึงมีการกระจายขนาดอนุภาคที่สม่ำเสมอ หลังจากเทคโนโลยีการประมวลผลการบดละเอียดพิเศษต่างๆ ความถ่วงจำเพาะและพื้นที่ผิวของวัสดุจะค่อยๆเพิ่มขึ้น เมื่อเกิดปฏิกิริยาทางชีวภาพและเคมีต่างๆ พื้นที่สัมผัสจะเพิ่มขึ้น และอัตราการละลาย อัตราการเกิดปฏิกิริยา ฯลฯ จะได้รับการปรับปรุง การวิจัยพบว่าเมื่อเส้นใยข้าวโอ๊ตถูกบดละเอียดเป็นพิเศษแล้วเติมลงในแป้งแป้งสาลี ระดับของการบดละเอียดพิเศษจะเป็นสัดส่วนโดยตรงกับปริมาณความชื้นและความยืดหยุ่นของแป้ง เทคโนโลยีการเจียรแบบละเอียดพิเศษช่วยประหยัดเวลาในการผลิตและเพิ่มประสิทธิภาพการผลิต การวิจัยแสดงให้เห็นว่าเมื่อบดฟางพืชเป็นผงละเอียดมาก คุณสมบัติทางกายภาพและเคมีจะเปลี่ยนไปอย่างมีนัยสำคัญ ส่วนประกอบโครงสร้างของเส้นใยพืชสามารถนำไปใช้อย่างสมเหตุสมผล และการดูดซึมเส้นใยพืชในร่างกายของสัตว์จะลดลง

3. บันทึกการประมวลผลวัตถุดิบและปรับปรุงการใช้วัตถุดิบ

วัสดุเส้นใยบางชนิดไม่เหมาะกับวิธีการบดแบบเดิมๆ การก่อตัวของอนุภาคขนาดใหญ่จะทำให้เกิดการสิ้นเปลืองวัตถุดิบจำนวนมาก และกระบวนการผลิตส่วนใหญ่ต้องใช้กระบวนการระดับกลางเพื่อให้เป็นไปตามข้อกำหนด ผลิตภัณฑ์ที่ผลิตโดยเทคโนโลยีการบดละเอียดพิเศษสามารถนำมาใช้โดยตรงในกระบวนการผลิตและเหมาะสำหรับการใช้วัตถุดิบที่หายากและมีค่า

4. ลดมลภาวะต่อสิ่งแวดล้อมโดยรอบและปรับปรุงคุณภาพของวัสดุแปรรูป

กระบวนการบดละเอียดพิเศษทั้งหมดดำเนินการในสภาพแวดล้อมแบบปิด ซึ่งป้องกันการปนเปื้อนจากภายนอกในระหว่างกระบวนการนี้ และไม่ก่อให้เกิดมลภาวะต่อโลกภายนอก เทคโนโลยีนี้เหมาะสำหรับการใช้ในผลิตภัณฑ์อาหารและสุขภาพทางการแพทย์ภายใต้ข้อกำหนดด้านสิ่งแวดล้อมที่มีมาตรฐานสูง เทคโนโลยีการเจียรแบบละเอียดพิเศษเป็นกระบวนการแปรรูปทางกายภาพที่จะไม่มีการเจือปนหรือผสมกับสารอื่นๆ โดยเฉพาะระหว่างการแปรรูปยาสมุนไพรจีนจะรับประกันความเป็นธรรมชาติ ดังนั้นเทคโนโลยีนี้จึงรับประกันความเป็นธรรมชาติและความปลอดภัยของวัตถุดิบ

5. ปรับปรุงการย่อยและการดูดซึมสารอาหารของร่างกาย

จากการวิจัย หลังจากที่วัสดุที่บดละเอียดเป็นพิเศษเข้าสู่ระบบย่อยอาหาร ขนาดอนุภาคของมันจะเล็กมาก 10-25 μm หรือต่ำกว่านั้นด้วยซ้ำ สารอาหารจะไม่ถูกปล่อยออกมาหลังจากทางเดินที่ยาวนานและซับซ้อนและเนื่องจากอนุภาคมีขนาดเล็กลงจึงถูกดูดซึมเข้าสู่เยื่อบุลำไส้เล็กได้ง่ายจึงทำให้อัตราการขับถ่ายสารอาหารเพิ่มขึ้นและทำให้วัตถุดิบมีเวลาในการดูดซึมมากขึ้น ถูกดูดซึมและนำไปใช้ประโยชน์

8 ผงเซรามิกที่ได้รับความนิยมมากที่สุดในปัจจุบัน

เซรามิกขั้นสูงมีคุณสมบัติทางกล เสียง แสง ความร้อน ไฟฟ้า ชีวภาพ และอื่นๆ ที่ยอดเยี่ยม และสามารถพบเห็นได้ทุกที่ในสาขาเทคโนโลยีระดับไฮเอนด์ เช่น การบินและอวกาศ ข้อมูลอิเล็กทรอนิกส์ ชีวการแพทย์ และการผลิตอุปกรณ์ระดับไฮเอนด์ เซรามิกมีหลายประเภท และเซรามิกที่มีองค์ประกอบต่างกันจะมีลักษณะเฉพาะของตัวเอง เช่น ความต้านทานการเกิดออกซิเดชันของเซรามิกอลูมินา เซรามิกซิลิคอนไนไตรด์ที่มีความแข็งแรงสูงและทนต่อการกัดกร่อนทางไฟฟ้า ความเหนียวสูงและความเข้ากันได้ทางชีวภาพของเซรามิกเซอร์โคเนีย เป็นต้น

อลูมินาที่มีความบริสุทธิ์สูง

อลูมินาที่มีความบริสุทธิ์สูงมีข้อดีคือมีความบริสุทธิ์สูง ความแข็งสูง ความแข็งแรงสูง ทนต่ออุณหภูมิสูง ทนต่อการสึกหรอ ฉนวนกันความร้อนที่ดี คุณสมบัติทางเคมีที่เสถียร ประสิทธิภาพการหดตัวที่อุณหภูมิสูงปานกลาง ฯลฯ มีคุณสมบัติการเผาผนึกที่ดีและไม่มีที่เปรียบจากอลูมินาธรรมดา ผง. ด้วยคุณสมบัติทางแสง ไฟฟ้า แม่เหล็ก ความร้อน และทางกล จึงเป็นหนึ่งในวัสดุคุณภาพสูงที่มีมูลค่าเพิ่มสูงสุด และใช้กันอย่างแพร่หลายในสารเคมีสมัยใหม่ ในฐานะหมวดหมู่ที่เป็นตัวแทนของผลิตภัณฑ์อลูมินาประสิทธิภาพสูง อลูมินาที่มีความบริสุทธิ์สูงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีเทคโนโลยีสูงและล้ำสมัย เช่น วัสดุเรืองแสง เซรามิกใส อุปกรณ์อิเล็กทรอนิกส์ พลังงานใหม่ วัสดุตัวเร่งปฏิกิริยา และวัสดุการบินและอวกาศ

โบห์ไมท์

โบห์ไมต์ประกอบด้วยน้ำคริสตัลที่มีสูตรทางเคมี γ-Al2O3·H2O หรือ γ-AlOOH ซึ่งเป็นอะลูมิเนียมออกไซด์ไฮเดรตชนิดหนึ่ง

อะลูมิเนียมไนไตรด์

จากการพัฒนาชิปอิเล็กทรอนิกส์ในปัจจุบันซึ่งประสิทธิภาพที่ครอบคลุมเริ่มสูงขึ้นเรื่อยๆ และขนาดโดยรวมก็เล็กลงเรื่อยๆ ความหนาแน่นของการไหลของความร้อนที่แสดงในระหว่างกระบวนการทำงานของชิปอิเล็กทรอนิกส์ก็เพิ่มขึ้นอย่างมีนัยสำคัญเช่นกัน ดังนั้นการเลือกวัสดุและกระบวนการบรรจุภัณฑ์ที่เหมาะสมและการปรับปรุงความสามารถในการกระจายความร้อนของอุปกรณ์จึงกลายเป็นปัญหาคอขวดทางเทคนิคในการพัฒนาอุปกรณ์ไฟฟ้า วัสดุเซรามิกเองก็มีคุณสมบัติต่างๆ เช่น การนำความร้อนสูง ทนความร้อนได้ดี ฉนวนกันความร้อนสูง มีความแข็งแรงสูง และการจับคู่ความร้อนกับวัสดุชิป ทำให้เหมาะมากสำหรับเป็นพื้นผิวบรรจุภัณฑ์ของอุปกรณ์ไฟฟ้า

ซิลิคอนไนไตรด์

ปัจจุบันซิลิคอนไนไตรด์ส่วนใหญ่จะใช้เป็นวัสดุเซรามิก และเซรามิกซิลิคอนไนไตรด์เป็นวัสดุหลักที่ขาดไม่ได้ในเทคโนโลยีอุตสาหกรรม โดยเฉพาะอย่างยิ่งเทคโนโลยีที่ล้ำสมัย

อลูมินาทรงกลม

ในบรรดาวัสดุผงนำความร้อนหลายชนิด อลูมินาทรงกลมอาศัยการนำความร้อนสูง ค่าสัมประสิทธิ์การบรรจุสูง ความลื่นไหลที่ดี เทคโนโลยีที่เป็นผู้ใหญ่ คุณสมบัติที่หลากหลายและค่อนข้างสมเหตุสมผล ราคาได้กลายเป็นประเภทผงนำความร้อนหลักที่สุดในสนามการนำความร้อนระดับสูง ในอุตสาหกรรมผงนำความร้อน

แบเรียมไททาเนต

แบเรียมไททาเนต (BaTiO3) เป็นโครงสร้างเพอร์รอฟสไกต์ประเภท ABO3 เนื่องจากคุณสมบัติไดอิเล็กทริกที่ดีเยี่ยมของเซรามิกแบเรียมไททาเนตถูกค้นพบในช่วงครึ่งแรกของศตวรรษที่ 20 จึงถูกนำมาใช้เป็นวัสดุอิเล็กทริกสำหรับตัวเก็บประจุ ปัจจุบันเป็นวัสดุอิเล็กทริกที่ใช้กันมากที่สุด ผงเซรามิกอิเล็กทรอนิกส์ที่พบมากที่สุดชนิดหนึ่งยังเป็นวัสดุหลักในการผลิตชิ้นส่วนอิเล็กทรอนิกส์ ดังนั้นจึงถูกเรียกว่า "แกนหลักของอุตสาหกรรมเซรามิกอิเล็กทรอนิกส์"

เซอร์โคเนียนาโนคอมโพสิต

เซอร์โคเนียนาโนคอมโพสิตเป็นเซอร์โคเนียประเภทหนึ่งที่สามารถรักษาเฟสเตตระโกนัลหรือลูกบาศก์ที่อุณหภูมิห้องหลังจากเติมสารคงตัวแล้ว สารเพิ่มความคงตัวส่วนใหญ่เป็นออกไซด์ของโลหะหายาก (Y2O3, CeO2 ฯลฯ) และออกไซด์ของโลหะอัลคาไลน์เอิร์ธ (CaO, MgO ฯลฯ))

ซิลิคอนคาร์ไบด์ที่มีความบริสุทธิ์สูง

วัสดุซิลิคอนคาร์ไบด์สามารถแบ่งออกได้เป็น 2 ประเภทหลักๆ คือ เซรามิกและคริสตัลเดี่ยว เนื่องจากเป็นวัสดุเซรามิก ข้อกำหนดด้านความบริสุทธิ์จึงไม่ได้เข้มงวดมากนักในการใช้งานทั่วไป

กระบวนการปรับเปลี่ยนพื้นผิวของผง

การปรับเปลี่ยนพื้นผิวของผงเรียกอีกอย่างว่าการปรับเปลี่ยนพื้นผิวของผง ด้วยการพัฒนาเทคโนโลยีใหม่ที่ทันสมัย กระบวนการใหม่ และวัสดุใหม่ วัสดุคอมโพสิตเชิงหน้าที่มีผลกระทบที่สำคัญ การปรับเปลี่ยนพื้นผิวเป็นการเปลี่ยนแปลงอย่างมีจุดมุ่งหมายในคุณสมบัติทางกายภาพและเคมีของพื้นผิววัสดุบางชนิดด้วยวิธีทางกายภาพ เคมี เครื่องกล และวิธีการอื่นๆ เช่น โครงสร้างพื้นผิวและกลุ่มฟังก์ชัน พลังงานพื้นผิว สมบัติทางไฟฟ้า สมบัติทางแสง สมบัติการดูดซับ และปฏิกิริยา ฯลฯ บรรลุความเข้ากันได้ การกระจายตัว และการปรับปรุงประสิทธิภาพที่ครอบคลุมระหว่างวัสดุที่แตกต่างกัน บทความนี้จะกล่าวถึงโดยย่อเกี่ยวกับกระบวนการทางวิศวกรรมในการปรับเปลี่ยนพื้นผิวของผงอนินทรีย์

กระบวนการปรับเปลี่ยนพื้นผิวส่วนใหญ่แบ่งออกเป็นสามประเภท ได้แก่ กระบวนการแห้ง กระบวนการเปียก และกระบวนการคอมโพสิต ที่นี่เรามุ่งเน้นไปที่สองกระบวนการแรก

การปรับเปลี่ยนแบบแห้ง

กระบวนการปรับเปลี่ยนแบบแห้งหมายความว่าผงจะถูกเก็บไว้ในสถานะแห้งเสมอ และจะกระจาย เคลือบ ต่อกัน ฯลฯ ในสภาพแวดล้อมที่แห้ง มีกระบวนการผลิตที่ต่อเนื่องและกระบวนการผลิตที่ไม่ต่อเนื่อง กระบวนการนี้ง่ายและยืดหยุ่น

ผลการปรับเปลี่ยนของกระบวนการดัดแปรแบบแห้งส่วนใหญ่เกี่ยวข้องกับรูปร่างของใบพัด ความเร็วการหมุน อุณหภูมิ อัตราการบรรจุ เวลาในการผสม วิธีการเพิ่มและปริมาณของตัวดัดแปลง เป็นต้น การออกแบบภายในคือการให้พลังงานที่แตกต่างกันแก่วัสดุ บรรลุการผสมสม่ำเสมอ อัตราการบรรจุส่งผลโดยตรงต่อการทำงานของวัสดุโดยรวมในอุปกรณ์ หากมีอัตราการเติมมากเกินไปก็จะไม่มีช่องว่างให้เคลื่อนย้ายภายในได้ หากมีอัตราการเติมน้อยเกินไป ใบมีดจะไม่สามารถสัมผัสกับวัสดุได้เต็มที่ และวัสดุจะไม่สามารถให้พลังงานจลน์ที่ต้องการได้ โดยทั่วไป พื้นผิวของผงอนินทรีย์ต้องใช้อุณหภูมิที่แน่นอนในการดูดซับหรือทำปฏิกิริยากับตัวปรับค่าเพื่อให้ได้ผลการเปลี่ยนแปลง

กระบวนการผลิตต่อเนื่องแบบแห้งหมายถึงกระบวนการผลิตของการเติมวัสดุอย่างต่อเนื่องและการเติมตัวดัดแปลงอย่างต่อเนื่อง

โฮสต์การปรับเปลี่ยนของกระบวนการนี้โดยทั่วไปจะป้อนวัสดุผ่านการสูบจ่าย รวมถึงอุปกรณ์ป้อนสารปรับค่า โดยส่วนใหญ่จะผ่านการวัดการสูญเสียน้ำหนัก การวัดการไหล การวัดแรงดัน ฯลฯ ตัวปรับค่าไม่จำเป็นต้องเจือจาง ผงและตัวปรับค่าจะกระจายตัวกันอย่างดี และระยะเวลาในการปรับเปลี่ยนสัมพัทธ์นั้นสั้น เนื่องจากกระบวนการอัตโนมัติหรือกึ่งอัตโนมัติต่อเนื่อง ความเข้มของแรงงานต่ำ ประสิทธิภาพการผลิตสูงและเหมาะสำหรับการผลิตทางอุตสาหกรรมขนาดใหญ่ เนื่องจากการป้อนอย่างต่อเนื่อง จึงไม่ยืดหยุ่นในการเปลี่ยนวัสดุ และไม่เหมาะสำหรับการผลิตปริมาณน้อยและการเปลี่ยนวัสดุบ่อยครั้ง

ผลการปรับเปลี่ยนพื้นผิวของผงไม่เพียงเกี่ยวข้องกับขนาดอนุภาคเท่านั้น แต่ยังได้รับผลกระทบจากปัจจัยหลายประการอีกด้วย ต้องเลือกตัวแก้ไขที่แตกต่างกันสำหรับระบบที่แตกต่างกัน

ผลของเทคโนโลยีการบดแบบอุลตร้าไฟน์ต่อผงชีวภาพ

การใช้งานเทคโนโลยีการบดละเอียดพิเศษและอุปกรณ์สำหรับผงมีมากขึ้นเรื่อยๆ เนื่องจากอุตสาหกรรมต่างๆ มีการพัฒนาอย่างรวดเร็ว ข้อกำหนดสำหรับคุณสมบัติทางกายภาพและเคมีของผง เช่น ขนาดอนุภาค จึงเพิ่มมากขึ้นเรื่อยๆ ผงที่มีคุณสมบัติทางกายภาพที่ต้องการมักจะสามารถนำประสบการณ์ที่ดีขึ้นและเพิ่มมูลค่าให้กับผลิตภัณฑ์ได้ เทคโนโลยีการบดแบบ Ultrafine ได้รับการพัฒนาเพื่อปรับให้เข้ากับการพัฒนาเทคโนโลยีขั้นสูงสมัยใหม่ และมีการใช้กันอย่างแพร่หลายในอาหาร ยาจีนโบราณ และสาขาการแปรรูปอื่นๆ

เทคโนโลยีการเจียรแบบ Ultrafine

เทคโนโลยีการเจียรแบบ Ultrafine มีต้นกำเนิดในปี 1970 หมายถึงเทคโนโลยีการประมวลผลใหม่ที่ใช้วิธีการประมวลผลทางกล เช่น การกระแทก การชน การตัด การบด การกระจายตัว การจำแนกประเภท และการเคลือบพื้นผิวเพื่อบดขยี้วัสดุจนถึงระดับไมครอน โดยเฉพาะหมายถึงการใช้เครื่องจักร หรือเทคโนโลยีการดำเนินงานของการใช้พลังงานของไหลเพื่อเอาชนะการเกาะกันภายในของของแข็งและบดวัสดุขนาด 0.5-5 มม. ให้เป็นผงละเอียดพิเศษที่มีเส้นผ่านศูนย์กลางน้อยกว่า 10μm

ประเภทของเทคโนโลยีการเจียรแบบ Ultrafine

ปัจจุบันเทคโนโลยีไมโครไนเซชันมีสองประเภท: วิธีการบดทางกายภาพและวิธีการสังเคราะห์ทางเคมี วิธีการบดทางกายภาพประกอบด้วยวิธีโซลิดเฟส วิธีเฟสของเหลว และวิธีการเฟสแก๊ส พวกเขาส่วนใหญ่พึ่งพาการกระทำทางกลของอุปกรณ์ที่ใช้กันทั่วไปเช่นโรงสีลูก, เครื่องบดแบบกระแทก, เครื่องบดแบบเจ็ทและเครื่องบดแบบละเอียดพิเศษแบบสั่นสะเทือนความถี่สูงหรือใช้แรงดันสูงและความเร็วสูงพลังงานของการไหลของอากาศทำให้อนุภาคของวัสดุผลิต การกระแทกอย่างรุนแรง การชนกัน และแรงเสียดทานซึ่งกันและกัน จึงทำให้วัสดุแตกสลาย วิธีนี้มีต้นทุนต่ำและให้ผลผลิตสูง และเป็นวิธีหลักในการเตรียมผงละเอียดพิเศษ วิธีการสังเคราะห์ทางเคมีใช้โมเลกุล ไอออน และอะตอมในการสังเคราะห์ผงขนาดไมครอน ขนาดย่อยไมครอน หรือแม้แต่ขนาดนาโนเพิ่มเติม อย่างไรก็ตามผลผลิตต่ำ ต้นทุนการประมวลผลสูง และช่วงการใช้งานแคบ

หลักการของการเจียรแบบ Ultrafine

สำหรับการบดละเอียดมากของวัสดุยาจีนและอาหารเพื่อสุขภาพ ส่วนใหญ่หมายถึงการบดละเอียดระดับเซลล์เป็นหลัก (เรียกว่าการทำลายผนังเซลล์) การทำลายเซลล์หมายถึงการดำเนินการบดโดยมีจุดประสงค์เพื่อทำลายผนังเซลล์ของวัสดุพืช

การเจียรแบบ Ultrafine ขึ้นอยู่กับหลักการของเทคโนโลยีไมครอน ด้วยการทำให้สสารมีขนาดไมครอนเป็นพิเศษ การจัดเรียงโมเลกุลบนพื้นผิว โครงสร้างการกระจายอิเล็กตรอน และโครงสร้างผลึกทั้งหมดเปลี่ยนไป ส่งผลให้เกิดผลกระทบที่พื้นผิว ผลกระทบที่มีขนาดเล็ก ผลกระทบทางควอนตัม และผลกระทบจากอุโมงค์ควอนตัมขนาดมหึมา ซึ่งวัสดุจำนวนมาก (เม็ด) ไม่มี จึงทำให้ เมื่อเปรียบเทียบกับอนุภาคขนาดมหภาค ผลิตภัณฑ์ที่มีขนาดเล็กมากมีคุณสมบัติเชื่อมต่อทางกายภาพ เคมี และพื้นผิวที่ดีเยี่ยม

ผลของเทคโนโลยีการบดแบบอุลตร้าไฟน์ต่อผงชีวภาพ

เทคโนโลยีการบดละเอียดแบบ Ultrafine ประมวลผลวัตถุดิบให้เป็นผงแบบละเอียดผ่านการกระแทก การชน การบด และวิธีการอื่น ๆ ของวัสดุ เพื่อให้คุณสมบัติทางกายภาพและเคมีและฟังก์ชันโครงสร้างมีการเปลี่ยนแปลงบางอย่าง รวมถึงขนาดอนุภาคสูงของวัตถุดิบที่เป็นผง การเปลี่ยนแปลงระดับความแม่นยำและกิจกรรมพื้นผิว

(1) ผลกระทบของการบดละเอียดพิเศษต่อการสกัดสารออกฤทธิ์จากผง: ปรับปรุงอัตราการละลายของสารออกฤทธิ์ สารอาหาร ธาตุติดตาม และส่วนผสมอื่น ๆ ของวัตถุดิบ จากการเปรียบเทียบอัตราการละลายของผงละเอียด Astragalus และผง ultrafine โดยวิธีการละลายในหลอดทดลอง พบว่าการละลายของ Astragalus polysaccharide มีความสัมพันธ์อย่างใกล้ชิดกับขนาดอนุภาคของผง นอกจากนี้ยังศึกษาผลกระทบของเทคโนโลยีการบดละเอียดพิเศษต่อส่วนผสมออกฤทธิ์ของ Rhodiola rosea, เห็ดหลินจือ และวัตถุดิบอื่นๆ

(2) ผลของการบดละเอียดเป็นพิเศษต่อการดูดซึมของผง: เพิ่มการย่อยและการดูดซึมในร่างกาย ปรับปรุงการดูดซึม และปรับปรุงการใช้ผลิตภัณฑ์ เทคโนโลยีการบดละเอียดแบบ Ultrafine สามารถรักษาส่วนประกอบที่ออกฤทธิ์ทางชีวภาพของอนุภาคผงได้

(3) ผลกระทบของการบดละเอียดพิเศษต่อลักษณะการแปรรูปผง: ปรับปรุงลักษณะการประมวลผลของวัตถุดิบ เพิ่มการใช้วัสดุ และประหยัดทรัพยากร การวิจัยแสดงให้เห็นว่าการเจียรแบบละเอียดพิเศษสามารถปรับปรุงความสามารถในการกักเก็บน้ำที่อุณหภูมิสูง ความโปร่งใส และประสิทธิภาพการตกตะกอนได้อย่างมีนัยสำคัญ ในขณะที่ลดขนาดอนุภาคลง

เทคโนโลยีการเจียรแบบละเอียดพิเศษถูกนำมาใช้กันอย่างแพร่หลายในหลายสาขา

เทคโนโลยีการบดแบบ Ultrafine เป็นเทคโนโลยีการบดที่บดวัตถุดิบถึงระดับไมครอนหรือต่ำกว่าไมครอน และมีการใช้กันอย่างแพร่หลายในหลายสาขา

ปัจจุบันเทคโนโลยีการเจียรแบบ Ultrafine ส่วนใหญ่ประกอบด้วยวิธีการทั่วไปดังต่อไปนี้

เทคโนโลยีการเจียรแบบ Ultrafine

วิธีการบด: ใช้สื่อการบดในโรงสีทรายเพื่อหมุนและชนกับวัตถุดิบด้วยความเร็วสูงเพื่อบดวัตถุดิบให้อยู่ในระดับนาโนเมตร โดยเฉพาะอย่างยิ่งสำหรับความต้องการบดที่ต้องการความแม่นยำและความสม่ำเสมอสูง โรงสีทรายมักถูกนำมาใช้มากกว่า

เครื่องอัดเม็ดแรงดันสูง: ใช้แรงดันสูงในการกดวัตถุดิบผ่านแม่พิมพ์ที่มีรูพรุนละเอียดเพื่อให้เกิดการบด วิธีนี้เหมาะสำหรับวัสดุที่มีข้อกำหนดพิเศษในด้านรูปร่างและการกระจายตัวของอนุภาค

วิธีพลังงานของของไหลในอากาศ: วัตถุดิบจะถูกแตกผ่านการกระแทกและการชนกันของการไหลของอากาศความเร็วสูง จากนั้นจึงจำแนกและแยกออกผ่านตัวจําแนก วิธีนี้เหมาะสำหรับโอกาสที่ขนาดอนุภาคและความแม่นยำในการจำแนกประเภทของการบดวัสดุสูง

พื้นหลังของเทคโนโลยีการบดละเอียดพิเศษสามารถย้อนกลับไปถึงการพัฒนาวิทยาศาสตร์เคมีและวัสดุสมัยใหม่

ด้วยความก้าวหน้าของวิทยาศาสตร์และเทคโนโลยีและการพัฒนาด้านอุตสาหกรรม ผู้คนจึงมีความต้องการในการเตรียมอนุภาคละเอียดมากขึ้น ขอบเขตการใช้งานของเทคโนโลยีการบดละเอียดพิเศษประกอบด้วยวัสดุอิเล็กทรอนิกส์พลังงานใหม่ สารเคลือบ อาหาร เซรามิก ยา เครื่องสำอาง และสาขาอื่นๆ อีกมากมาย

สาขาการสมัคร

ในด้านวัสดุอิเล็กทรอนิกส์พลังงานใหม่ เทคโนโลยีการบดละเอียดเป็นพิเศษสามารถบดวัสดุอิเล็กทรอนิกส์ได้จนถึงระดับนาโนเมตร เพิ่มพื้นที่ผิวและปฏิกิริยาของวัสดุอิเล็กทรอนิกส์ และปรับปรุงประสิทธิภาพและความน่าเชื่อถือของวัสดุ

เทคโนโลยีการเจียรแบบ Ultrafine สามารถใช้ในการเตรียมวัสดุแบตเตอรี่ วัสดุเซมิคอนดักเตอร์ ฯลฯ และมีความสำคัญอย่างยิ่งในการส่งเสริมการพัฒนาและนวัตกรรมของอุตสาหกรรมอิเล็กทรอนิกส์

ในด้านอาหาร เทคโนโลยีการบดละเอียดพิเศษสามารถบดวัตถุดิบอาหารได้ถึงระดับไมครอน เพิ่มความสม่ำเสมอและรสชาติของผลิตภัณฑ์ และปรับปรุงคุณภาพและรสชาติของอาหาร

เทคโนโลยีการบดละเอียดพิเศษสามารถใช้ในการเตรียมกาแฟ เครื่องปรุงรส ผงโกโก้ เครื่องเทศ สารเติมแต่งเครื่องดื่มชา ธัญพืช และอาหารอื่นๆ และมีบทบาทสำคัญในการปรับปรุงความสามารถในการแข่งขันในตลาดของผลิตภัณฑ์และความพึงพอใจของลูกค้า

ในด้านการเคลือบและเซรามิก เทคโนโลยีการบดแบบละเอียดพิเศษสามารถบดเม็ดสีและฟิลเลอร์ได้ถึงระดับไมครอน เพิ่มความอิ่มตัวของสีและพื้นผิวของการเคลือบและเซรามิก และปรับปรุงการต่อต้านริ้วรอยและความทนทานของผลิตภัณฑ์ เทคโนโลยีการบดละเอียดพิเศษสามารถนำไปใช้กับการเตรียมการเคลือบ เซรามิก และผลิตภัณฑ์อื่นๆ และมีบทบาทสำคัญในการปรับปรุงคุณภาพผลิตภัณฑ์และเอฟเฟกต์สี

ในด้านการแพทย์ เทคโนโลยีการบดละเอียดเป็นพิเศษสามารถบดวัตถุดิบยาได้จนถึงระดับนาโนเมตร ซึ่งช่วยเพิ่มความสามารถในการละลายของยา ปรับปรุงการดูดซึม และบรรลุการปลดปล่อยที่ควบคุมและตรงเป้าหมาย

เทคโนโลยีการบดละเอียดพิเศษสามารถนำไปใช้กับการเตรียมของแข็งในช่องปาก การฉีด การเตรียมแคปซูล ฯลฯ ซึ่งมีบทบาทสำคัญในการพัฒนาและการผลิตยา

ในด้านเครื่องสำอาง เทคโนโลยีการบดละเอียดพิเศษสามารถบดส่วนผสมและเม็ดสีออกฤทธิ์ได้จนถึงระดับไมครอน เพิ่มความเสถียรและการดูดซับของผลิตภัณฑ์ และปรับปรุงการซึมผ่านและประสิทธิภาพของผิวหนัง

เทคโนโลยีการเจียรแบบ Ultrafine สามารถใช้ในการเตรียมผลิตภัณฑ์ดูแลผิว เครื่องสำอาง ลิปสติก อายแชโดว์ และผลิตภัณฑ์อื่น ๆ ซึ่งมีความสำคัญอย่างยิ่งในการปรับปรุงคุณภาพและผลกระทบของผลิตภัณฑ์

ปัจจุบันเทคโนโลยีการเจียรแบบ Ultrafine ในตลาดถึงระดับที่สูงมาก ด้วยการปรับโครงสร้างอุปกรณ์และพารามิเตอร์กระบวนการให้เหมาะสม เครื่องบดละเอียดพิเศษที่ทันสมัยจึงสามารถบรรลุประสิทธิภาพการบดที่สูงขึ้น การควบคุมขนาดอนุภาคการบดที่ดีขึ้น และการใช้พลังงานที่ลดลง

เครื่องบดละเอียดพิเศษขั้นสูงบางรุ่นยังมาพร้อมกับระบบควบคุมอัจฉริยะเพื่อให้เกิดการทำงานและการตรวจสอบแบบอัตโนมัติ ปรับปรุงประสิทธิภาพการผลิตและเสถียรภาพ

เทคโนโลยีการเจียรแบบ Ultrafine มีแนวโน้มการใช้งานที่หลากหลาย แนวโน้มการพัฒนาในอนาคตจะมุ่งเน้นไปที่การปรับปรุงประสิทธิภาพการเจียรและความแม่นยำในการควบคุมขนาดอนุภาคเป็นหลัก การพัฒนาเทคโนโลยีการเจียรแบบละเอียดเพิ่มเติมพร้อมคุณสมบัติเฉพาะ และการค้นคว้าวิธีการเตรียมผลิตภัณฑ์ที่มีฟังก์ชันการทำงานสูงมากขึ้น

7 ขั้นตอนพื้นฐานของการเจียรแบบ Ultrafine

กระบวนการบดละเอียดเชิงกลโดยทั่วไปหมายถึงกระบวนการบดและการจำแนกประเภทเพื่อเตรียมการกระจายขนาดอนุภาคd97≤10μm ซึ่งแบ่งออกเป็นวิธีแห้งและวิธีเปียก การทำงานของหน่วยบดละเอียดพิเศษ (เช่น การบดละเอียดพิเศษขั้นตอนเดียว) ที่ใช้ในอุตสาหกรรมในปัจจุบันมีขั้นตอนกระบวนการดังต่อไปนี้:

กระบวนการเปิด

โดยทั่วไป โรงงานไหลเวียนของอากาศ เช่น ชนิดแบนหรือดิสก์ ชนิดท่อหมุนเวียน ฯลฯ มักใช้กระบวนการแบบวงจรเปิดนี้เนื่องจากมีฟังก์ชันการให้คะแนนด้วยตนเอง นอกจากนี้ กระบวนการนี้มักใช้สำหรับการบดละเอียดพิเศษเป็นระยะๆ

ข้อดีของโฟลว์กระบวนการนี้คือกระบวนการนั้นง่าย อย่างไรก็ตาม สำหรับเครื่องบดละเอียดพิเศษที่ไม่มีหน้าที่จำแนกตัวเอง เนื่องจากไม่มีตัวแยกประเภทในกระบวนการนี้ ผลิตภัณฑ์ผงละเอียดพิเศษที่ผ่านการรับรองจึงไม่สามารถแยกออกได้ทันเวลา ดังนั้นช่วงการกระจายขนาดอนุภาคของผลิตภัณฑ์ทั่วไปจึงกว้าง

กระบวนการวงจรปิด

กระบวนการนี้ประกอบด้วยตัวแยกประเภทและเครื่องบดละเอียดพิเศษซึ่งสร้างระบบวงจรปิดการจำแนกประเภทบดละเอียดพิเศษ กระบวนการนี้มักใช้ในการบดอย่างต่อเนื่องของโรงสีลูกกลม โรงสีกวน โรงสีกระแทกทางกลความเร็วสูง โรงสีสั่นสะเทือน ฯลฯ

ข้อได้เปรียบของมันคือสามารถแยกผลิตภัณฑ์ผงอัลตราไฟน์ที่ผ่านการรับรองได้ทันเวลา ซึ่งช่วยลดการรวมตัวกันของอนุภาคละเอียดและปรับปรุงประสิทธิภาพของการดำเนินการบดอัลตราไฟน์

ขั้นตอนการเปิดพร้อมคัดเกรดล่วงหน้า

ในกระบวนการนี้ วัสดุจะถูกจำแนกประเภทก่อนเข้าสู่เครื่องบดละเอียดพิเศษ และวัสดุที่มีเม็ดละเอียดจะถูกนำมาใช้โดยตรงเป็นผลิตภัณฑ์ผงละเอียดพิเศษ วัสดุที่มีเนื้อหยาบจะเข้าสู่เครื่องบดละเอียดพิเศษเพื่อบด

เมื่อฟีดประกอบด้วยผงอัลตราไฟน์ที่ผ่านการรับรองจำนวนมาก การใช้กระบวนการนี้สามารถลดภาระบนเครื่องบด ลดการใช้พลังงานต่อหน่วยของผลิตภัณฑ์ผงอัลตราไฟน์ และปรับปรุงประสิทธิภาพการดำเนินงาน

กระบวนการวงจรปิดพร้อมการคัดเกรดล่วงหน้า

การดำเนินการแบบผสมผสานนี้ไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงานต่อหน่วยผลิตภัณฑ์ แต่ยังควบคุมการกระจายขนาดอนุภาคของผลิตภัณฑ์อีกด้วย

ขั้นตอนกระบวนการนี้สามารถทำให้ง่ายขึ้นโดยใช้เครื่องให้คะแนนเพียงเครื่องเดียวเท่านั้น กล่าวคือ ใช้เครื่องให้คะแนนเดียวกันสำหรับการให้คะแนนเบื้องต้น การตรวจสอบ และการให้เกรด

ขั้นตอนการเปิดพร้อมการให้คะแนนขั้นสุดท้าย

ลักษณะของกระบวนการบดนี้คือสามารถติดตั้งตัวแยกประเภทตั้งแต่หนึ่งตัวขึ้นไปหลังเครื่องบดเพื่อให้ได้ผลิตภัณฑ์ตั้งแต่สองชิ้นขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

ขั้นตอนการเปิดคัดเกรดก่อนและเกรดสุดท้าย

แก่นแท้ของผังกระบวนการนี้ไม่เพียงแต่สามารถแยกผลิตภัณฑ์ที่มีเนื้อละเอียดที่ผ่านการรับรองบางส่วนไว้ล่วงหน้าเพื่อลดภาระของเครื่องบด แต่อุปกรณ์จำแนกขั้นสุดท้ายยังสามารถรับผลิตภัณฑ์สองรายการขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

จำนวนขั้นตอนการบดส่วนใหญ่ขึ้นอยู่กับขนาดอนุภาคของวัตถุดิบและความละเอียดของผลิตภัณฑ์ที่ต้องการ สำหรับวัตถุดิบที่มีขนาดอนุภาคค่อนข้างหยาบ สามารถใช้กระบวนการบดละเอียดหรือบดละเอียดแล้วจึงบดละเอียดพิเศษได้ โดยทั่วไป วัตถุดิบสามารถบดได้ที่ 74 μm หรือ 43 μm จากนั้นจึงใช้กระบวนการบดละเอียดพิเศษได้

สำหรับวัสดุที่ต้องการขนาดอนุภาคที่ละเอียดมากและง่ายต่อการจับตัวเป็นก้อน สามารถใช้กระบวนการบดละเอียดพิเศษแบบหลายขั้นตอนเป็นชุดเพื่อปรับปรุงประสิทธิภาพการทำงานได้ อย่างไรก็ตาม โดยทั่วไปแล้ว ยิ่งขั้นตอนการบดขยี้มากเท่าไร กระบวนการก็จะยิ่งซับซ้อนมากขึ้นเท่านั้น

บทบาทของผงอัลตราไฟน์ในวัสดุหล่อทนไฟ

หน้าที่หลักของผงอัลตราไฟน์ในวัสดุหล่อแบบทนไฟคือการเพิ่มคุณสมบัติการเติมและปรับปรุงคุณสมบัติการก่อสร้าง นอกจากนี้ เมื่อประสิทธิภาพการไหลของการหล่อเพิ่มขึ้น ความหนาแน่นรวมก็จะเพิ่มขึ้นเช่นกัน

หลังจากเติมผงอัลตราไฟน์ลงในวัสดุหล่อแบบทนไฟ ความพรุนที่ปรากฏจะลดลงในขณะที่ความแข็งแรงเพิ่มขึ้นอย่างมาก คุณสมบัติด้านอุณหภูมิสูงอื่นๆ จะได้รับการปรับปรุงตามไปด้วย บทบาทของผงอัลตราไฟน์ไม่สามารถแยกออกจากสารผสมได้ โดยการเลือกประเภทผงละเอียดพิเศษและสารผสมที่เหมาะสม และใช้ในปริมาณที่เหมาะสมเท่านั้นจึงจะมีบทบาทสูงสุดได้

กลไกการออกฤทธิ์ของผงอัลตราไฟน์มีความซับซ้อน เนื่องจากผงอัลตราไฟน์ชนิดต่างๆ มีกลไกการออกฤทธิ์ที่แตกต่างกัน อย่างไรก็ตาม ปริมาณของผงอัลตราไฟน์ต้องไม่เกิน 7% หากเกิน 7% ก็จะมีมากเกินพอที่จะเติมเต็มช่องว่าง ผงอัลตราไฟน์ที่เหลือจะต้องใช้น้ำปริมาณมากและจะไม่หนาแน่น แต่จะไม่เกิดการเปลี่ยนแปลงในรูขุมขน หากควบคุมปริมาณยาให้น้อยกว่า 5% ช่องว่างในการหล่อจะถูกเติมเต็ม ปริมาณการใช้น้ำจะมีมาก ความหนาแน่นของปริมาตรจะมีน้อย และรูพรุนที่ชัดเจนจะสูง ดังนั้นช่วงการใช้งานที่ดีที่สุดคือระหว่าง 5-7%

จริงๆ แล้วหน้าที่ของผงอัลตร้าไฟน์คือการเติม ความหนาแน่นรวมของวัสดุหล่อทนไฟแบบดั้งเดิมมีขนาดค่อนข้างใหญ่ และรูพรุนจำนวนมากจะถูกเติมเต็มด้วยน้ำส่วนเกิน หลังจากที่น้ำถูกกำจัดออกไปแล้ว รูขุมขนก็จะเหลืออยู่ เมื่อเติมผงอัลตราไฟน์ รูขุมขนจะเต็มไปด้วยผงอัลตราไฟน์ เมื่อเติมไมโครพอร์จำนวนเล็กน้อยลงไปก็จะเต็มไปด้วยน้ำ ด้วยวิธีนี้ เมื่อผสมวัสดุทนไฟที่หล่อได้ ปริมาณน้ำจะลดลง หลังจากการปั้นและการแยกตัว น้ำจะถูกระบายออก และรูพรุนที่เหลือจะน้อยลงมาก กล่าวอีกนัยหนึ่ง การเติมผงอัลตราไฟน์จะช่วยลดปริมาณน้ำที่เติม เพิ่มความหนาแน่นรวมของแบบหล่อ และลดความพรุน

กล่าวโดยสรุป ผลการเติมของผงอัลตราไฟน์ดีกว่าผงซิลิกาในวัสดุหล่อทนไฟ และปริมาณยังน้อยกว่าอีกด้วย กิจกรรมการกระจายขนาดอนุภาคของผงอัลตราไฟน์ a-Al2O3 ดีกว่าของ Sio2 เนื่องจากสัดส่วนของผงอัลตราไฟน์ที่น้อยกว่า 1 μm คิดเป็น 96.5% ในขณะที่ Sio2 ที่ทำงานอยู่มีเพียง 69% เท่านั้น ความละเอียด รูปร่าง และกิจกรรมของผงละเอียดพิเศษนั้นแข็งแกร่งกว่าซิลิกาฟูม Sio2 .

อุปกรณ์ใดเหมาะสำหรับการบดละเอียดมากของวอลลาสโทไนต์รูปเข็ม?

Wollastonite เป็นแร่แคลเซียมเมตาซิลิเกต ผงเข็มวอลลาสโทไนต์ละเอียดพิเศษที่มีอัตราส่วนกว้างยาวสูง มีมูลค่าการใช้งานที่สูงมากในอุตสาหกรรม กุญแจสำคัญในการปรับปรุงอัตราส่วนกว้างยาวของผลิตภัณฑ์วอลลาสโทไนต์ ในกระบวนการบดเป็นผง โครงสร้างผลึกดั้งเดิมของแร่ธาตุจะถูกคงไว้โดยการนำวิธีการบดที่เหมาะสมมาใช้

ปัจจุบันอุปกรณ์ที่ใช้ในการบดละเอียดพิเศษของผงเข็ม wollastonite ส่วนใหญ่ประกอบด้วยโรงงานกระแทกเชิงกล, โรงสีเจ็ท (แบน, หมุนเวียน, กระแทก, ฟลูอิไดซ์เบด, เคาน์เตอร์เจ็ท), โรงสีกวน, โรงสีเรย์มอนด์ ฯลฯ การบด, การเจียรแบบสั่น ฯลฯ

1. โรงสีกวน

ในโรงสีกวน แขนกวนวิ่งด้วยความเร็วที่กำหนดเพื่อขับเคลื่อนการเคลื่อนที่ของตัวกลางการบดในกระบอกสูบ และวัสดุถูกบดขยี้ด้วยแรงเสียดทานและการกระแทกในตัวกลางการบด การเตรียมผงวอลลาสโทไนต์ที่มีความละเอียดพิเศษรูปเข็มโดยใช้เครื่องกวนสื่อเป็นเรื่องยาก ความละเอียดของผลิตภัณฑ์บดน้อยกว่า 4µm (หรือละเอียดกว่า) และอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางต่ำ แต่ประสิทธิภาพการบดสูง

2. การบดแบบสั่นสะเทือน

โรงสีสั่นสะเทือนอาศัยการสั่นสะเทือนความถี่สูงของกระบอกสูบเพื่อทำให้สื่อการบดในกระบอกสูบชนกันอย่างรุนแรงและบดวัสดุ ทำให้วัสดุค่อยๆ พัฒนารอยแตกเมื่อยล้าหรือแม้กระทั่งการแตกหัก 90% ของความละเอียดของผลิตภัณฑ์น้อยกว่า 10µm และอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางมีขนาดเล็ก

3. เรย์มอนด์ มิลล์

เมื่อโรงสีเรย์มอนด์กำลังบดเป็นผง วัสดุจะอยู่ภายใต้แรงอัดขึ้นรูปและแรงเสียดทานหลักระหว่างลูกกลิ้งและวงแหวนเจียร เครื่องวิเคราะห์จะแยกวัสดุที่มีเม็ดละเอียดออก และวัสดุที่มีเม็ดหยาบจะกลับมาบดอีกครั้ง ความละเอียดของผลิตภัณฑ์คือ 30~50µm และอัตราส่วนภาพคือ 5~10 โรงสี Raymond ที่ปรับปรุงแล้วสามารถทำให้ผลิตภัณฑ์วอลลาสโทไนต์ละเอียดยิ่งขึ้นเท่านั้น และไม่เหมาะสำหรับการเตรียมผงวอลลาสโทไนต์ที่มีอัตราส่วนกว้างยาวสูง

4. เครื่องบดกระแทกทางกล

การบดกระแทกทางกลใช้โรเตอร์ความเร็วสูงเพื่อกระจายวัสดุไปยังบริเวณรอบนอกของห้องบด พวกมันได้รับผลกระทบในเวลาเดียวกันและถูกบีบ ตัด และบดด้วยแรงเฉื่อยและแรงเสียดทานแบบแรงเหวี่ยงที่ช่องว่างระหว่างสเตเตอร์และโรเตอร์ ผงละเอียดจะถูกลำเลียงไปตามการไหลของอากาศ หลังจากออกจากพื้นที่บดแล้วจะกลายเป็นผลิตภัณฑ์หลังจากจำแนกประเภทแล้ว ความละเอียดของผลิตภัณฑ์บดโดยทั่วไปอยู่ที่ 10~30µm และอัตราส่วนภาพจะอยู่ที่ประมาณ 5~10

5.โรงสีแอร์เจ็ท

การบดด้วยไอพ่นใช้แรงดันของอากาศอัดเพื่อสร้างวิถีการไหลของอากาศความเร็วสูงในห้องบด ซึ่งส่วนใหญ่เป็นการตัดเฉือน ลักษณะเฉพาะของมันคือการทำให้วัสดุวอลลาสโทไนต์ชนกันและเสียดสีกันด้วยความเร็วสูงเพื่อบดขยี้และปกป้องสัณฐานวิทยาของผลึกวอลลาสโทไนต์ . ความละเอียดของผลิตภัณฑ์บดโดยทั่วไปอยู่ที่ 5~15µm และอัตราส่วนภาพจะอยู่ที่ประมาณ 8~12 สามารถเติมสารลดแรงตึงผิวในเวลาเดียวกันเพื่อช่วยในการบด โดยเพิ่มปริมาณงานของระบบบดไหลเวียนของอากาศมากกว่า 1.5 เท่า

ดังนั้น ปัจจุบันโรงสีฟลูอิไดซ์เบดเจ็ตจึงเป็นอุปกรณ์บดละเอียดพิเศษที่เหมาะสมที่สุดสำหรับการเตรียมผลิตภัณฑ์วอลลาสโทไนต์ที่มีอัตราส่วนกว้างยาว และเหมาะสำหรับการผลิตผงวอลลาสโทไนต์รูปทรงเข็มละเอียดพิเศษขนาด 1250 mesh (d97 ≤ 10 μm)

การบดละเอียดของผงมูลค่าเพิ่มสูง

ในสภาพแวดล้อมที่มีเทคโนโลยีสูงในปัจจุบัน ผลิตภัณฑ์เกือบทั้งหมดกำลังเผชิญกับมาตรฐานและข้อกำหนดที่สูงขึ้น ผลิตภัณฑ์ส่วนใหญ่อยู่ในรูปแบบผงบางรูปแบบ เช่น ผงและของเหลว (เพสต์หรือของเหลวข้น) ผงและก๊าซ (สเปรย์) ผงและผง (ผงผสมหรือโพลีเมอร์เติม) ด้วยเหตุนี้ เทคโนโลยีการจัดการผงจึงกลายเป็นสิ่งสำคัญที่ผู้ผลิตวัสดุหลายรายต้องมี

วิธีการผลิตอนุภาคละเอียดสามารถทำได้ผ่านปฏิกิริยาเคมี การเปลี่ยนเฟส หรือแรงทางกล เช่น การบด

วัตถุดิบเซรามิกขั้นสูง วัตถุดิบเซรามิกอิเล็กทรอนิกส์ วัสดุเซลล์แสงอาทิตย์ แร่ควอตซ์ และวัสดุแร่ที่มีความแข็งปานกลางและสูงอื่น ๆ มีความแข็งสูง ต้องการการป้องกันมลภาวะสูง ความละเอียดของผงสูง และการกระจายขนาดอนุภาคเข้มข้น ซึ่งเป็นปัญหาสำคัญใน กระบวนการบดและจำแนกประเภท

วิธีกำจัดแบบแห้งและแบบเปียกเป็นสองวิธีที่ใช้กันทั่วไปและมีประสิทธิภาพในการกำจัด โดยทั่วไปแล้ว โรงสีแบบไหลเวียนของอากาศจะใช้สำหรับการบดและการจำแนกประเภทแบบแห้ง หรือโรงสีทรายแบบเปียกจะใช้สำหรับการบดและการคายน้ำ การอบแห้ง และการแยกโพลีเมอร์ กระบวนการแรกใช้พลังงานสูง ในขณะที่กระบวนการหลังมีความซับซ้อน

ปัจจุบันอุปกรณ์บดละเอียดสามารถแบ่งได้เป็น 2 ประเภทคือประเภทเครื่องกลและประเภทการไหลของอากาศตามหลักการทำงาน ประเภทเครื่องจักรกลแบ่งออกเป็นโรงสีลูกบอล เครื่องบดขนาดเล็กแบบกระแทก โรงสีคอลลอยด์ และเครื่องบดแบบอัลตราโซนิก เมื่อเปรียบเทียบกับการบดละเอียดเชิงกลแบบธรรมดา การบดด้วยไอพ่นสามารถบดวัสดุได้ละเอียดมาก และขนาดอนุภาคมีความสม่ำเสมอมากกว่า เนื่องจากก๊าซขยายตัวที่หัวฉีดเพื่อทำให้เย็นลง กระบวนการบดจึงไม่สร้างความร้อน ดังนั้นอุณหภูมิที่เพิ่มขึ้นของการบดจึงต่ำมาก คุณลักษณะนี้มีความสำคัญอย่างยิ่งสำหรับการบดละเอียดพิเศษที่มีจุดหลอมเหลวต่ำและวัสดุที่ไวต่อความร้อน ข้อเสียคือใช้พลังงานมากซึ่งโดยทั่วไปถือว่าสูงกว่าวิธีการบดแบบอื่นหลายเท่า

เทคโนโลยีการบดละเอียดแบบ Ultrafine ใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหาร ตัวอย่างเช่น ผลพลอยได้หลังจากการแปรรูปผลิตภัณฑ์ทางการเกษตร (เช่น รำข้าวสาลี เปลือกข้าวโอ๊ต เปลือกแอปเปิ้ล ฯลฯ) จะอุดมไปด้วยวิตามินและธาตุอาหารรอง เนื่องจากความละเอียดของเส้นใยบดแบบดั้งเดิมส่งผลต่อรสชาติของอาหาร จึงเป็นเรื่องยากที่ผู้บริโภคจะยอมรับได้ การใช้เทคโนโลยีการบดแบบละเอียดพิเศษสามารถปรับปรุงรสชาติและความสามารถในการดูดซับของอาหารที่มีเส้นใยได้อย่างมีนัยสำคัญผ่านทางไมโครไนเซชันของเส้นใย จึงทำให้ใช้ทรัพยากรอาหารได้อย่างเต็มที่และเพิ่มคุณค่าทางโภชนาการของอาหาร หลังจากที่ผักถูกบดละเอียดเป็นพิเศษที่อุณหภูมิต่ำ สารอาหารทั้งหมดจะถูกเก็บรักษาไว้ และเซลลูโลสจะถูกทำให้เล็กลงและเพิ่มความสามารถในการละลายน้ำ ส่งผลให้มีรสชาติที่ดีขึ้น หลังจากที่ใบชาบดจะมีประโยชน์ต่อโปรตีน คาร์โบไฮเดรต แคโรทีน และส่วนของใบชามากขึ้น การดูดซึมแร่ธาตุ