ข้อดี 7 ประการของลักษณนามอากาศ

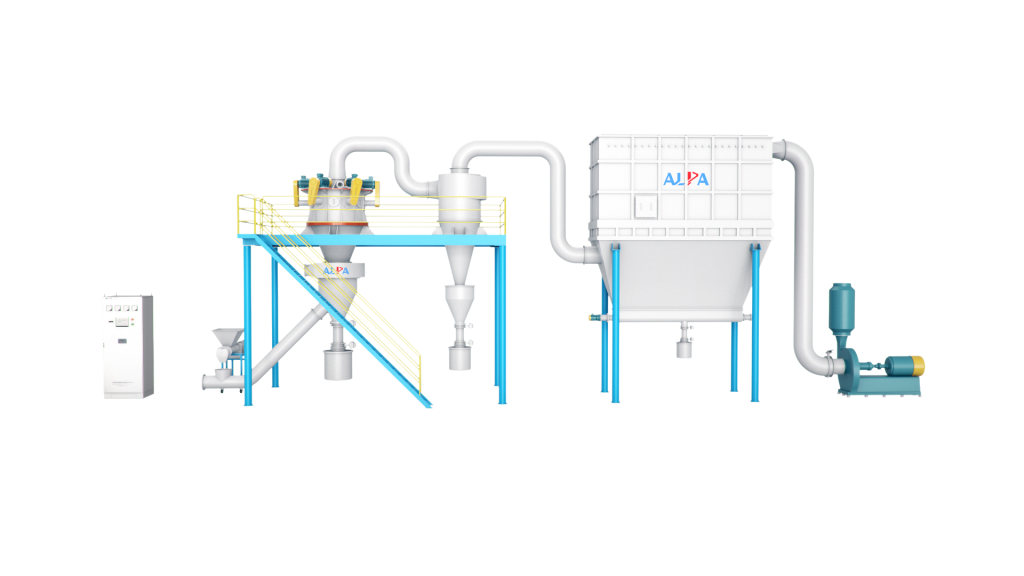

ตัวแยกประเภท ตัวแยกไซโคลน ตัวเก็บฝุ่น และพัดลมดูดอากาศแบบเหนี่ยวนำก่อให้เกิดระบบการจำแนกประเภท ภายใต้การทำงานของการดูดของพัดลม วัสดุจะเคลื่อนไปยังพื้นที่การจำแนกประเภทด้วยความเร็วสูงจากทางเข้าที่ปลายด้านล่างของตัวจำแนกประเภทพร้อมกับการไหลขึ้น และวัสดุที่หยาบและละเอียดจะถูกแยกออกจากกันภายใต้แรงเหวี่ยงที่รุนแรงซึ่งเกิดจากแรงเหวี่ยงสูง กังหันแบ่งประเภทของการหมุนด้วยความเร็ว

อนุภาคละเอียดที่ตรงตามข้อกำหนดด้านขนาดอนุภาคจะเข้าสู่ตัวแยกไซโคลนหรือตัวเก็บฝุ่นผ่านช่องว่างระหว่างใบมีดของล้อจำแนกเพื่อรวบรวม อนุภาคหยาบจับอนุภาคละเอียดบางส่วนและความเร็วจะหายไปหลังจากชนผนัง และตกลงสู่ช่องลมสำรองตามผนังกระบอกสูบ ผลการชะล้างจะแยกอนุภาคหยาบและละเอียด อนุภาคละเอียดจะลอยขึ้นสู่พื้นที่การจำแนกประเภทสำหรับการจำแนกประเภทรอง และอนุภาคหยาบจะไหลลงสู่ช่องปล่อยเพื่อระบายออก

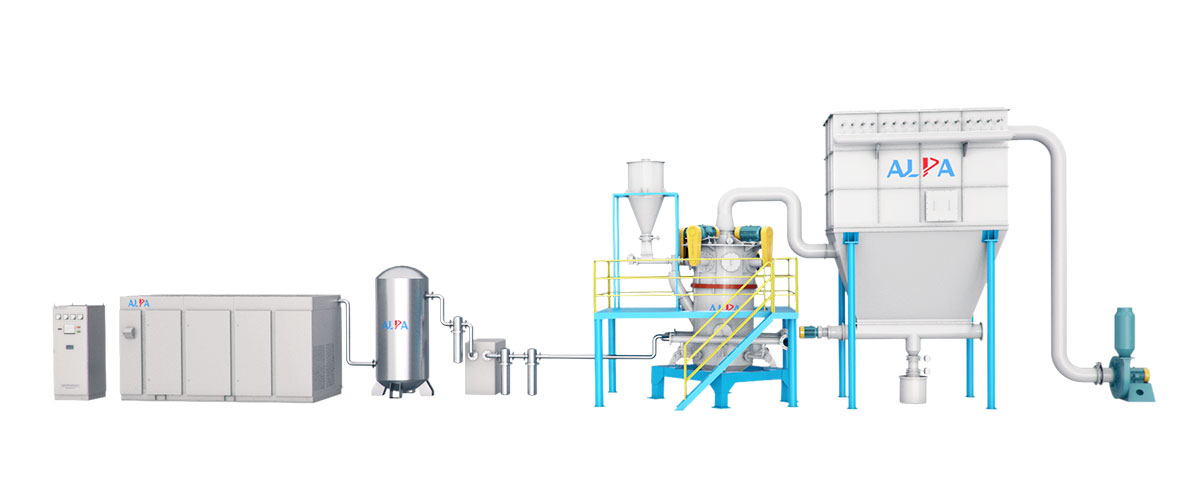

เครื่องแยกประเภทอากาศ เครื่องแยกไซโคลน เครื่องดักฝุ่น และพัดลมดูดอากาศแบบเหนี่ยวนำก่อให้เกิดระบบการบดที่สมบูรณ์ หลังจากที่อากาศอัดถูกกรองและทำให้แห้ง อากาศจะถูกพ่นเข้าไปในห้องบดผ่านหัวฉีดลาวาลด้วยความเร็วสูง ที่จุดตัดของกระแสลมแรงดันสูงหลายสาย

วัสดุถูกชน ถู เฉือน และบดขยี้ซ้ำๆ วัสดุที่บดแล้วจะถูกย้ายไปยังพื้นที่จำแนกประเภทโดยมีการไหลเวียนของอากาศสูงขึ้นภายใต้การทำงานของพัดลมดูด ภายใต้แรงเหวี่ยงที่รุนแรงซึ่งเกิดจากกังหันจำแนกประเภทที่หมุนด้วยความเร็วสูง วัสดุหยาบและละเอียดจะถูกแยกออกตามขนาดอนุภาค อนุภาคละเอียดที่ต้องการจะเข้าสู่ตัวแยกไซโคลนและตัวเก็บฝุ่นผ่านล้อจำแนกเพื่อรวบรวม และอนุภาคหยาบจะเคลื่อนลงมา ไปยังพื้นที่บดขยี้เพื่อบดขยี้ต่อไป

ข้อดี 7 ประการของลักษณนามอากาศมีดังนี้

●Airflow classifier เหมาะสำหรับการบดแบบแห้งของวัสดุต่างๆ ที่มีความแข็ง Mohs ต่ำกว่า 9 โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีความแข็งสูง มีความบริสุทธิ์สูง และมีมูลค่าเพิ่มสูง

●ตัวจำแนกการไหลของอากาศประกอบด้วยอุปกรณ์จำแนกแนวนอน การตัดด้านบนแม่นยำ ขนาดอนุภาคผลิตภัณฑ์ D97: 2-45 ไมครอนปรับได้ รูปร่างอนุภาคดี และการกระจายขนาดอนุภาคแคบ

●การบดที่อุณหภูมิต่ำและปราศจากสื่อ เหมาะอย่างยิ่งสำหรับการบดวัสดุที่ไวต่อความร้อน หลอมละลายต่ำ มีน้ำตาลและสารระเหยง่าย

● กระบวนการบดละเอียดส่วนใหญ่เสร็จสิ้นโดยการชนกันระหว่างวัสดุด้วยกันเอง ซึ่งแตกต่างจากการบดเชิงกลซึ่งอาศัยการบดอัดวัสดุด้วยใบมีดหรือค้อน ดังนั้นอุปกรณ์จึงทนทานต่อการสึกหรอและผลิตภัณฑ์มีความบริสุทธิ์สูง

●อุปกรณ์ถอดแยกชิ้นส่วนและทำความสะอาดได้ง่าย และผนังด้านในเรียบโดยไม่มีปลายตัน

● ระบบทั้งหมดถูกปิดผนึกและบด มีฝุ่นน้อยและเสียงรบกวนต่ำ อีกทั้งกระบวนการผลิตยังสะอาดและเป็นมิตรต่อสิ่งแวดล้อม

● ระบบควบคุมของเครื่องจำแนกอากาศใช้โปรแกรมควบคุมซึ่งใช้งานง่าย

ข้อดีของผงโลหะซิลิกอนเป็นวัสดุทนไฟ

![]()

คุณสมบัติของผงซิลิกอนโลหะ:

1. ทนต่ออุณหภูมิสูง

ผงซิลิกอนโลหะมีความทนทานต่ออุณหภูมิสูง ดังนั้นการเติมผงโลหะซิลิกอนในปริมาณที่เหมาะสมหลายๆ ครั้งในการผลิตวัสดุทนไฟและผงโลหะจะช่วยเพิ่มความทนทานต่ออุณหภูมิสูงได้อย่างมาก

2. ความต้านทานการสึกหรอ

โดยปกติแล้วเราจะเพิ่มผงซิลิกอนโลหะในการผลิตการหล่อที่ทนต่อการสึกหรอเพื่อปรับปรุงประสิทธิภาพการต้านทานการสึกหรอของการหล่อ

3. การลดออกซิเจน

ผงโลหะซิลิกอนตามชื่อที่แนะนำ ประกอบด้วยซิลิกอนจำนวนหนึ่ง ซึ่งสามารถมีความสัมพันธ์กับออกซิเจนเพื่อสร้างซิลิกอนไดออกไซด์ ซึ่งช่วยลดปฏิกิริยาการหลอมเหลวระหว่างการดีออกซิเดชัน และรับประกันความปลอดภัยของการดีออกซิเดชัน!

นอกจากนี้ ผงโลหะซิลิกอนยังถูกนำมาใช้อย่างแพร่หลายในอุตสาหกรรมโรงหล่อโลหะ ในการผลิตเหล็ก ผงโลหะซิลิกอนสามารถใช้เป็นสารกำจัดออกซิไดเซอร์ สารเติมแต่งโลหะผสม ฯลฯ และผลที่ได้นั้นชัดเจนมาก

ฟูมซิลิกอนและฟูมโลหะซิลิกอนเป็นผลิตภัณฑ์สองชนิดที่แตกต่างกันอย่างสิ้นเชิง ในทางปฏิบัติ ผลิตภัณฑ์ทั้งสองนี้มักสับสนเนื่องจากมีความเชื่อมโยงกันอย่างแยกไม่ออก

ซิลิกาฟูมที่เรามักจะพูดเรียกอีกอย่างว่าซิลิกาฟูมและไมโครซิลิกาฟูม เป็นเขม่าที่ได้จากกระบวนการผลิตโลหะซิลิกอนหรือเฟอร์โรอัลลอย เนื่องจากมีปริมาณซิลิกาสูง อนุภาคที่ละเอียดมากและกิจกรรมสูง จึงสามารถใช้ในคอนกรีต วัสดุทนไฟ ยาง สี ฯลฯ มีการใช้งานหลากหลายในอุตสาหกรรมเช่น

ส่วนประกอบหลักของผงโลหะซิลิกอนคือซิลิกอนที่เป็นผลึก (Si) รูปแบบเริ่มต้นมีลักษณะเป็นก้อนและกลายเป็นผงหลังจากบดหรือบด ซึ่งใช้ในอุตสาหกรรมต่างๆ เช่น วัสดุทนไฟ

สาเหตุที่ผงโลหะซิลิกอนกลายเป็นผงก็เพราะว่ามันบดเป็นผง และผงซิลิกอนจะเกิดขึ้นตามธรรมชาติในระหว่างกระบวนการผลิต

องค์ประกอบทางเคมีแตกต่างกันอย่างมาก ผงซิลิกอนส่วนใหญ่เป็นซิลิกอนไดออกไซด์ และส่วนประกอบหลักของโลหะซิลิกอนคือองค์ประกอบ SI

ซิลิกาฟูมของโลหะโดยทั่วไปจะเฉื่อย ในขณะที่ซิลิกาฟูมเป็นปอซโซลาน สีของผงซิลิกอนที่เป็นโลหะมักจะค่อนข้างคงที่ ในขณะที่สีของผงซิลิกอนจะแตกต่างกันอย่างมากตั้งแต่สีขาวไปจนถึงสีดำ มีการใช้ซิลิกาฟูมกันอย่างแพร่หลาย ราคาของซิลิกาฟูมโลหะนั้นสูงมาก หลายเท่าของไมโครซิลิกาฟูม

ความก้าวหน้าของเทคโนโลยีการบดละเอียดพิเศษในการแปรรูปอาหารสมัยใหม่

เทคโนโลยี Superfine Grinding (SG) ซึ่งเป็นเทคโนโลยีใหม่ที่พัฒนาขึ้นอย่างรวดเร็วในช่วง 20 ปีที่ผ่านมา เป็นเทคโนโลยีการประมวลผลเชิงลึกที่รวมกลศาสตร์เชิงกลและกลศาสตร์ของไหล เอาชนะการเกาะตัวกันภายในของวัตถุ และบดวัสดุให้เป็นผงขนาดไมครอนหรือแม้แต่นาโนเมตร การบดละเอียดแบบละเอียดสามารถทำให้ขนาดอนุภาคของวัสดุสูงถึง 10 ไมโครเมตรหรือแม้แต่ระดับนาโนเมตร เนื่องจากโครงสร้างผงและพื้นที่ผิวจำเพาะมีการเปลี่ยนแปลงอย่างมากเมื่อเทียบกับอนุภาคทั่วไป อนุภาคที่ละเอียดมากจึงมีคุณสมบัติพิเศษที่อนุภาคธรรมดาไม่มี และด้วยอุปกรณ์ที่ทันสมัย ด้วยการพัฒนาทางวิทยาศาสตร์ เทคโนโลยีการบดที่ละเอียดยิ่งทำให้เกิดความก้าวหน้าครั้งสำคัญในหลาย ๆ ด้าน สาขาต่างๆ เช่น อาหารและยา โดยเฉพาะอย่างยิ่งในการสกัดยาสมุนไพรจีน การพัฒนาอาหารเพื่อสุขภาพ และการใช้ทรัพยากรเหลือใช้

ตามขนาดอนุภาคของผงสำเร็จรูปที่ผ่านกระบวนการแล้ว เทคโนโลยีการบดแบบละเอียดพิเศษสามารถแบ่งได้เป็นส่วนใหญ่: การบดเป็นไมครอน (1 ไมโครเมตร ~ 100 ไมโครเมตร) การบดละเอียดในระดับไมครอน (0.1 ไมโครเมตร ~ 1.0 ไมโครเมตร) และการทำให้เป็นผงนาโน (1 นาโนเมตร ~ 100 ไมโครเมตร) การเตรียมผงไมครอนโดยทั่วไปใช้วิธีการบดทางกายภาพ การเตรียมผงขนาดอนุภาคต่ำกว่าไมครอนและต่ำกว่าใช้วิธีการสังเคราะห์ทางเคมี วิธีการสังเคราะห์ทางเคมีมีข้อเสียคือผลผลิตต่ำและความต้องการใช้งานสูง ซึ่งทำให้วิธีการบดทางกายภาพเป็นที่นิยมมากขึ้นในอุตสาหกรรมแปรรูปสมัยใหม่

1. การสกัดสารออกฤทธิ์ตามธรรมชาติของยาสมุนไพรจีนอันล้ำค่า

ความต้องการวัสดุยาล้ำค่ามีสูงเนื่องจากผลการรักษาที่น่าทึ่ง และทรัพยากรในป่าใกล้จะหมดลงแล้ว ตอนนี้พวกเขาพึ่งพาการปลูกเทียมเพื่อจัดหา แต่ตลาดยังขาดตลาดส่งผลให้ราคาสูง ดังนั้นจึงจำเป็นต้องใช้ยาสมุนไพรจีนที่มีค่าอย่างเต็มที่และปรับปรุงเทคโนโลยีการแปรรูป

โดยทั่วไป นักวิจัยใช้วิธีต่างๆ เช่น การระบุด้วยกล้องจุลทรรศน์และการทดสอบคุณสมบัติทางกายภาพเพื่อดำเนินการทดสอบลักษณะเฉพาะและคุณสมบัติทางกายภาพของผงยาสมุนไพรจีนธรรมดาและผงละเอียดพิเศษ พบว่าเทคโนโลยีการบดแบบละเอียดพิเศษสามารถทำลายผนังเซลล์ของเซลล์จำนวนมากในวัสดุทางการแพทย์ได้อย่างมีประสิทธิภาพ เพิ่มชิ้นส่วนของเซลล์ และความสามารถในการละลายน้ำ พลังการพองตัว และความหนาแน่นรวมของมันยังได้รับการปรับปรุงในระดับที่แตกต่างกันเมื่อเทียบกับผงธรรมดา ในขณะเดียวกัน อัตราการละลายของสารออกฤทธิ์ในกระบวนการบดแบบละเอียดพิเศษก็ดีขึ้น

2. การนำของเสียจากกระบวนการผลิตอาหารและยากลับมาใช้ใหม่

ขยะจากกระบวนการผลิตอาหารและยามักจะประกอบด้วยส่วนผสมที่ออกฤทธิ์ตามธรรมชาติบางอย่าง และการทิ้งขยะเหล่านี้ไม่เพียงแต่จะก่อให้เกิดขยะจำนวนมาก แต่ยังสร้างมลภาวะต่อสิ่งแวดล้อมอีกด้วย การเกิดขึ้นของเทคโนโลยีการบดละเอียดพิเศษทำให้มีความเป็นไปได้มากขึ้นสำหรับการนำทรัพยากรของเสียจากกระบวนการผลิตอาหารและยากลับมาใช้ใหม่ ในช่วงไม่กี่ปีที่ผ่านมา การวิจัยของนักวิจัยเกี่ยวกับเทคโนโลยีการบดละเอียดแบบละเอียดนั้นเน้นที่การนำทรัพยากรของเสียจากกระบวนการผลิตอาหารและยากลับมาใช้ใหม่ ซึ่งมักจะรวมกับเทคโนโลยีไฮโดรไลซิสด้วยเอนไซม์ ตัวอย่างเช่น การนำกากมันฝรั่งกลับมาใช้ใหม่ เปลือกลินสีด เมล็ดองุ่น เปลือกกาแฟ ฯลฯ ส่วนใหญ่มุ่งเน้นไปที่อิทธิพลของขนาดอนุภาคต่างๆ ที่มีต่อคุณสมบัติทางกายภาพและทางเคมี และคุณสมบัติเชิงหน้าที่ของผงละเอียดพิเศษ ตลอดจนอิทธิพลที่มีต่อ คุณลักษณะที่เกี่ยวข้องของเมทริกซ์อาหาร

3. การพัฒนาและใช้ประโยชน์จากการแปรรูปอาหารเชิงฟังก์ชัน

เนื่องจากโครงสร้างเซลล์ของวัตถุดิบบางชนิดที่อุดมด้วยสารออกฤทธิ์ตามธรรมชาตินั้นมีความเหนียวและไม่ง่ายที่จะถูกทำลาย อัตราการปลดปล่อยสารอาหารและสารออกฤทธิ์ที่มีอยู่ในพวกมันจึงมักจะอยู่ในระดับต่ำ ซึ่งไม่สามารถพัฒนาและนำไปใช้ได้เต็มที่ เทคโนโลยีการบดละเอียดแบบละเอียดทำให้เกิดความเป็นไปได้ในการทำลายโครงสร้างเซลล์และปรับปรุงประสิทธิภาพการปลดปล่อยสารอาหาร การศึกษาแสดงให้เห็นว่าการบดแบบละเอียดพิเศษที่เหมาะสมสามารถปรับปรุงคุณสมบัติการให้ความชุ่มชื้นของวัตถุดิบได้ ในขณะที่การบดมากเกินไปจะลดคุณสมบัติการให้ความชุ่มชื้น ในขณะเดียวกัน ภายในช่วงที่เหมาะสม อัตราการละลายของสารออกฤทธิ์จะค่อยๆ เพิ่มขึ้นตามขนาดอนุภาคที่ลดลง

4. ด้านอื่นๆ

การวิจัยเกี่ยวกับเทคโนโลยีการบดแบบละเอียดพิเศษยังมุ่งเน้นไปที่ส่วนประกอบของรสชาติของเครื่องเทศ โดยปกติแล้วจะใช้เทคโนโลยีการบดแบบละเอียดมากที่อุณหภูมิต่ำ ในปัจจุบัน นักวิจัยบางคนได้แปรรูปพริกไทยหวาย พริกไทยแห้ง และขิง ด้วยเทคโนโลยีการบดแบบละเอียดพิเศษ และศึกษารสชาติของพริกไทยเหล่านั้น ผลการวิจัยพบว่าขนาดอนุภาคที่เหมาะสมจะช่วยเพิ่มกลิ่นหอมของวัตถุดิบ และกลิ่นจะไม่หายไปในกระบวนการจัดเก็บภายหลัง ขนาดอนุภาคที่เล็กเกินไปจะทำให้กลิ่นหอมเสียเร็วขึ้นตามระยะเวลาการเก็บรักษาที่นานขึ้น

การประยุกต์ใช้อุปกรณ์การบดแบบเจ็ตในการผลิตไททาเนียมไดออกไซด์

1. ข้อกำหนดไทเทเนียมไดออกไซด์สำหรับการบด

ไททาเนียมไดออกไซด์ที่ใช้เป็นเม็ดสีมีคุณสมบัติทางแสงที่ยอดเยี่ยมและคุณสมบัติทางเคมีที่เสถียร ไททาเนียมไดออกไซด์มีความต้องการสูงมากในด้านขนาดอนุภาค การกระจายขนาดอนุภาค และความบริสุทธิ์ โดยทั่วไปแล้ว ขนาดอนุภาคของไททาเนียมไดออกไซด์จะขึ้นอยู่กับช่วงความยาวคลื่นของแสงที่มองเห็น นั่นคือ 0.15 ม. ~ 0.35 ม. และในฐานะที่เป็นสารสีพื้นฐานสีขาว จึงมีความไวต่อการเพิ่มขึ้นของสิ่งเจือปน โดยเฉพาะอย่างยิ่งสิ่งเจือปนที่เป็นธาตุเหล็ก และการเพิ่มขึ้นจะต้องน้อยกว่า 5 ppm เมื่อถูกทำให้เป็นผง นอกจากนี้ ไททาเนียมไดออกไซด์ยังจำเป็นต้องมีความสามารถในการกระจายตัวที่ดีในระบบการเคลือบต่างๆ ดังนั้นอุปกรณ์บดเชิงกลทั่วไปจึงยากที่จะตอบสนองความต้องการ ดังนั้นการบดไทเทเนียมไดออกไซด์ขั้นสุดท้าย (การบดผลิตภัณฑ์สำเร็จรูป) ในปัจจุบันจึงมีการใช้โรงสีเจ็ททั้งในและต่างประเทศ

2. ทางเลือกของเจ็ตมิลล์สำหรับการผลิตไททาเนียมไดออกไซด์

ตามข้อกำหนดการบดของไททาเนียมไดออกไซด์: การกระจายขนาดอนุภาคแคบ การรวมเพิ่มขึ้นน้อยลง การกระจายตัวที่ดี ฯลฯ และลักษณะวัสดุของไททาเนียมไดออกไซด์: ความหนืดสูง การไหลไม่ดี ขนาดอนุภาคละเอียด และผนังติดง่าย ฯลฯ ชนิดแบน (หรือที่เรียกว่าชนิดจานแนวนอน) เจ็ตมิลล์ที่มีฟังก์ชันระดับสูงใช้เป็นอุปกรณ์บดขั้นสุดท้ายสำหรับไททาเนียมไดออกไซด์

และใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการบด เนื่องจากไอน้ำหาได้ง่ายและราคาถูก ความดันของตัวกลางในการทำงานของไอน้ำจึงสูงกว่าความดันของอากาศอัดมาก และยังเพิ่มได้ง่าย ดังนั้นพลังงานจลน์ของไอน้ำจึงมากกว่าของอากาศอัด ในขณะเดียวกัน ความสะอาดของไอน้ำร้อนยิ่งยวดจะสูงกว่าอากาศอัด มีความหนืดต่ำและไม่มีไฟฟ้าสถิต ยิ่งไปกว่านั้น ในขณะที่บด มันสามารถกำจัดไฟฟ้าสถิตที่เกิดจากการชนกันของวัสดุและแรงเสียดทาน และลดการเกาะตัวทุติยภูมิของวัสดุที่เป็นผง นอกจากนี้ การบดที่อุณหภูมิสูงยังช่วยเพิ่มความสามารถในการกระจายตัวของไททาเนียมไดออกไซด์และเพิ่มความลื่นไหลของไททาเนียมไดออกไซด์ การใช้พลังงานของไอน้ำร้อนยวดยิ่งต่ำ ซึ่งเป็นเพียง 30% ถึง 65% ของปริมาณอากาศอัด

นอกจากนี้ การใช้เครื่องพ่นสีแบบเรียบ สามารถเพิ่มสารเติมแต่งอินทรีย์ในขณะที่บดเพื่อปรับเปลี่ยนพื้นผิวของไททาเนียมไดออกไซด์แบบอินทรีย์เพื่อเพิ่มความสามารถในการกระจายตัวของไททาเนียมไดออกไซด์ในระบบการใช้งานต่างๆ

3. ปัจจัยที่ส่งผลต่ออุปกรณ์การกัดแบบเจ็ท

(1) เจ็ตมิลล์: ในฐานะที่เป็นอุปกรณ์ที่สำคัญที่สุดสำหรับการกัดเจ็ต คุณภาพของเจ็ตมิลล์จะกำหนดคุณภาพของผลิตภัณฑ์โดยตรง เครื่องผลิตผงแก๊สจำเป็นต้องได้รับการออกแบบอย่างเหมาะสม ผลิตอย่างดี มีพลังงานจลน์แรงกระแทกสูง ผลการจำแนกประเภทที่ดี ทนทานต่อการสึกหรอและทนต่ออุณหภูมิสูง ดังนั้นจึงเป็นเรื่องสำคัญมากที่จะต้องเลือกเครื่องผลิตผงแก๊ส

(2) คุณภาพไอน้ำ: สื่อการบดอัดของการกัดแบบเจ็ทคือไอน้ำร้อนยวดยิ่ง หากคุณภาพไอน้ำไม่เป็นไปตามข้อกำหนดการบด จะส่งผลต่อคุณภาพของผงแก๊สอย่างมาก โดยทั่วไป ข้อกำหนดสำหรับไอน้ำของเครื่องแก๊สผงคือ ความดัน 1.6-2.0 MPa และอุณหภูมิอยู่ระหว่าง 290 ° C ถึง 310 ° C หากอุณหภูมิและความดันต่ำกว่าข้อกำหนด พลังงานจลน์ที่กระทบ จะต่ำ, แรงบดจะลดลง, ความร้อนของระบบจะไม่เพียงพอ, วัสดุจะได้รับผลกระทบจากความชื้นและปัจจัยอื่น ๆ ที่ไม่เอื้ออำนวยอื่น ๆ ได้ง่าย, ซึ่งจะส่งผลต่อผลการบด, ปิดกั้นระบบ, และทำให้ไม่สามารถ ใช้งานได้ตามปกติ หากอุณหภูมิและความดันสูงเกินไปจะทำให้เกิดความเสียหายต่ออุปกรณ์ภายในระบบได้

(3) การควบคุมกระบวนการ: การกัดแบบเจ็ทต้องการการทำงานที่มั่นคงและต่อเนื่อง และควรควบคุมความผันผวนของปริมาณไอน้ำและฟีดให้อยู่ในช่วงที่กำหนด การปรับจะต้องปรับอย่างช้าๆ และห้ามไม่ให้ปรับใหญ่หรือเล็กโดยเด็ดขาด นอกจากนี้ เมื่อระบบผงอากาศเป็นปกติแล้ว ควรทำงานอย่างต่อเนื่อง และหลีกเลี่ยงการขับรถและจอดรถบ่อยๆ นอกจากนี้ ควรปฏิบัติตามขั้นตอนการปฏิบัติงานอย่างเคร่งครัดเมื่อขับขี่และจอดรถ

(4) การตรวจสอบระบบ: เพื่อให้แน่ใจว่าระบบทำงานตามปกติ อุปกรณ์ตรวจสอบที่จำเป็นจะต้องติดตั้งในตำแหน่งที่เหมาะสมของระบบ เพื่อให้สามารถปรับเปลี่ยนได้ทันท่วงทีตามการเปลี่ยนแปลงของสถานการณ์

การใช้แป้งทัลคัมแบบละเอียดในการเคลือบผิวและสี

ลักษณะของแป้งฝุ่นละเอียดพิเศษคือแร่แมกนีเซียมซิลิเกตที่มีน้ำตามธรรมชาติ มีความเฉื่อยต่อสารเคมีส่วนใหญ่และไม่สลายตัวเมื่อสัมผัสกับกรด เป็นตัวนำไฟฟ้าที่ไม่ดี ค่าการนำความร้อนต่ำ และทนต่อแรงกระแทกจากความร้อนสูง ไม่สลายตัวที่อุณหภูมิสูง 900°C คุณสมบัติที่ยอดเยี่ยมของแป้งทาตัวทำให้เป็นสารตัวเติมที่ดี ซึ่งสามารถใช้เติมพลาสติกหรือใช้เป็นสารตัวเติมที่ดีเยี่ยมในสีและสี

1. แป้งฝุ่นและสารเคลือบอุตสาหกรรม

ข้อดีหลักของการเคลือบแป้งฝุ่นในงานเคลือบคือ: มีความขาวเป็นธรรมชาติสูง โดยทั่วไปไม่ต้องใช้สารเคมีในการฟอกสี สามารถปรับปรุงความขาว ความนุ่มนวล ความเรียบ ความเงา และสามารถเตรียมการเคลือบที่มีเนื้อหาแข็งสูงได้

แป้งสามารถใช้ในการเคลือบอุตสาหกรรมหลายชนิดโดยเฉพาะสีรองพื้น แป้งฝุ่นสามารถใช้ทั้งหมดหรือบางส่วนสำหรับสีรองพื้นโครงสร้างเหล็ก ซึ่งสามารถปรับปรุงการตกตะกอนของสี แรงเชิงกลของฟิล์มเคลือบ และความสามารถในการเคลือบซ้ำ แป้งเป็นที่ต้องการสำหรับสีรองพื้นและสีรถยนต์ที่ผลิตขึ้นและแฟลช แผ่นแมกนีเซียมซิลิเกตรวมถึงทัลก์เหมาะสำหรับใช้ในสีรองพื้นโลหะเนื่องจากความสามารถในการปรับปรุงการขัดและการกันน้ำ ซึ่งอาจเกิดจากการที่อนุภาคเกล็ดขยายเส้นทางของความชื้นผ่านฟิล์ม

เนื่องจากทัลก์มีคุณสมบัติทางกายภาพและทางเคมีที่ดีเยี่ยม เช่น การหล่อลื่น ป้องกันการเกาะติด ช่วยในการไหล ทนไฟ ทนกรด ความเป็นฉนวน จุดหลอมเหลวสูง ไม่เกิดปฏิกิริยาทางเคมี พลังการซ่อนตัวที่ดี ความนุ่มนวล ความมันวาวดี และการดูดซับที่แข็งแกร่ง ใช้ในการเคลือบผิวส่วนใหญ่จะสะท้อนให้เห็นใน: ในการเคลือบผิว แป้งฝุ่นถูกใช้เป็นสารตัวเติม ซึ่งสามารถมีบทบาทเป็นโครงร่าง ลดต้นทุนการผลิต และปรับปรุงความแข็งของฟิล์มของสารเคลือบ ส่วนใหญ่สามารถเพิ่มความมั่นคงของรูปร่างของผลิตภัณฑ์ เพิ่มความต้านทานแรงดึง แรงเฉือน แรงดัด แรงกด ลดการเสียรูป การยืดตัว ค่าสัมประสิทธิ์การขยายตัวทางความร้อน ความขาวสูง ขนาดอนุภาคสม่ำเสมอ และการกระจายที่แข็งแกร่ง

ในฐานะที่เป็นสารตัวเติมของสารเคลือบกันน้ำโพลียูรีเทน แป้งฝุ่นไม่เพียงช่วยลดการหดตัวของปริมาตรของสารเคลือบระหว่างการบ่ม ปรับปรุงความต้านทานการสึกหรอและการยึดเกาะของสารเคลือบ ลดต้นทุน แต่ยังทำให้สารเคลือบมีความคงตัวในการเก็บรักษาและทนความร้อนได้ดีอีกด้วย

อิทธิพลของแป้งฝุ่นในฐานะสารตัวเติมต่อการยืดตัวของอิลาสติกและความต้านทานแรงดึงของสารเคลือบกันน้ำแสดงให้เห็นแนวโน้มที่คล้ายคลึงกัน กล่าวคือ เมื่อสารตัวเติมเพิ่มขึ้น การยืดตัวของอิลาสติกและความต้านทานแรงดึงของสารเคลือบกันน้ำทั้งสองจะเพิ่มขึ้นก่อนและค่าสูงสุด แล้วลดลงเรื่อย ๆ จนกระทั่งค่าที่เหมาะสมที่สุดปรากฏขึ้นตรงกลาง เมื่อพิจารณาจากมุมมองของโมเลกุล เมื่อปริมาณของแป้งทัลคัมมีขนาดเล็กมาก อนุภาคที่ไม่มีแป้งทัลคัมจะกระจายตัวอยู่ตรงกลางของส่วนของโซ่โมเลกุลขนาดใหญ่ ดังนั้นแรงดึงดูดระหว่างส่วนของโซ่โมเลกุลขนาดใหญ่จึงไม่สามารถลดลงได้ และโมเลกุลขนาดใหญ่ ส่วนของห่วงโซ่อ่อนแอมาก เคลื่อนย้ายได้ยาก ส่งผลให้สารเคลือบกันน้ำยืดตัวได้น้อย ด้วยปริมาณแป้งฝุ่นที่เพิ่มขึ้น อนุภาคขนาดเล็กของมันจะยังคงเติมเต็มระหว่างส่วนของโซ่ของโมเลกุลขนาดใหญ่ การเคลื่อนที่ของส่วนของโซ่จะแข็งแกร่งขึ้น และการยืดตัวแบบยืดหยุ่น เมื่ออนุภาคอนินทรีย์ขนาดเล็กของแป้งฝุ่นเพียงแค่เติมช่องว่างระหว่าง โซ่โมเลกุลขนาดใหญ่ ข้อบกพร่องในระบบบ่มของสารเคลือบกันน้ำมีน้อยที่สุด และความต้านทานแรงดึงและการยืดตัวของสารเคลือบกันน้ำอยู่ในระดับที่เหมาะสมที่สุด ค่า; แต่สารตัวเติมที่มากเกินไปจะทำให้แรงระหว่างโมเลกุลขนาดใหญ่ลดลง และลดพลังงานการเกาะตัวของสารเคลือบกันน้ำ ส่งผลให้ความต้านทานแรงดึงลดลง

2. การใช้แป้งฝุ่นในสีน้ำยาง

สีน้ำยางเป็นหนึ่งในสีที่จำเป็นในชีวิตของเรา เดี๋ยวนี้บ้านเรามักจะใช้สีลาเท็กซ์ในการตกแต่ง สีน้ำยางคุณภาพดีเป็นที่นิยมมาก และถ้าคุณต้องการให้สีลาเท็กซ์มีคุณภาพตามข้อกำหนด คุณก็ต้องอาศัยแป้งฝุ่นเป็นตัวช่วย

การเติมแป้งฝุ่นลงในสีทาลาเท็กซ์สามารถเพิ่มความแข็งของสีได้ ดังนั้นความยากในการก่อสร้างจึงลดลงเมื่อเติมลาเท็กซ์ จึงสามารถปรับปรุงความสวยงามของการก่อสร้างอาคารได้เช่นกัน แป้งฝุ่นเป็นส่วนสำคัญของสี และเฉพาะสีที่มีแป้งฝุ่นเท่านั้นที่สามารถต้านทานการกัดกร่อนได้ดีกว่า แต่ควรสังเกตว่าไม่ได้เติมแป้งฝุ่นในปริมาณที่ไม่จำกัด หากใส่แป้งทัลคัมลงในสีน้ำยางมากเกินไป จะทำให้สีลาเท็กซ์ตกตะกอนและทำให้คุณภาพของสีลดลง และหากใช้น้อยเกินไป ก็จะส่งผลต่อการใช้งานจริงและความสวยงามของสีน้ำลาเท็กซ์

นอกจากนี้ เมื่อเติมแป้งฝุ่น ต้องให้ความสนใจกับอุณหภูมิที่เพิ่มขึ้นด้วย มิฉะนั้นจะส่งผลต่อคุณภาพของสีน้ำยางด้วย

ความแตกต่างระหว่างการตกผลึก การหลอมรวม และผงซิลิกาทรงกลม

ตามมาตรฐานการจัดประเภทที่แตกต่างกัน ผงซิลิกอนแบ่งออกเป็นประเภทต่างๆ เช่น ผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนเกรดอิเล็กทรอนิกส์ ผงซิลิกอนเกรดเซมิคอนดักเตอร์ ฯลฯ ตามการใช้งานและความบริสุทธิ์ และสามารถแบ่งออกเป็นผลึก ผงซิลิกอนตามลักษณะการตกผลึก ผงไมโคร ผงซิลิกาผสม ฯลฯ ตามรูปร่างของอนุภาค มันสามารถแบ่งออกเป็นผงซิลิกาเชิงมุม ผงซิลิกาทรงกลม ฯลฯ

ในปัจจุบัน อุตสาหกรรมมักจะใช้วิธีการจำแนกประเภทสองวิธีสำหรับลักษณะการตกผลึกและรูปร่างของอนุภาคเพื่อจัดประเภทผลิตภัณฑ์ที่เกี่ยวข้อง ผงซิลิกาเชิงมุมสามารถแบ่งออกได้เป็น 2 ประเภท ได้แก่ ผงซิลิกาที่เป็นผลึกและผงซิลิกาผสม ขณะที่ผงซิลิกาทรงกลมจะถูกเตรียมเพิ่มเติมโดยใช้ผงซิลิกาเชิงมุม

1. ผงซิลิกาผลึก: กระบวนการที่ง่ายและต้นทุนต่ำ

วัตถุดิบหลักของผงซิลิกาที่เป็นผลึกคือแร่ควอทซ์คุณภาพสูงที่เลือก ซึ่งเป็นวัสดุผงซิลิกาที่ผ่านกระบวนการบด การจำแนกประเภทที่แม่นยำ และการกำจัดสิ่งเจือปน ซึ่งสามารถปรับปรุงคุณสมบัติทางกายภาพ เช่น ค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และคุณสมบัติทางไฟฟ้าของผลิตภัณฑ์ปลายน้ำ เช่น เป็นลามิเนตเคลือบทองแดง .

ข้อดีของมันอยู่ที่การเริ่มต้นในช่วงแรก กระบวนการที่สมบูรณ์และเรียบง่าย ความต้องการต่ำสำหรับฮาร์ดแวร์การผลิตและราคาค่อนข้างถูก และมีผลอย่างมากในการปรับปรุงประสิทธิภาพของลามิเนตหุ้มทองแดงในแง่ของความแข็ง เสถียรภาพทางความร้อน และการดูดซึมน้ำ ข้อเสียเปรียบหลักคือการปรับปรุงระบบเรซินไม่ดีเท่าผงซิลิกาทรงกลม ประสิทธิภาพเฉพาะคือความสามารถในการกระจายตัว ความต้านทานการตกตะกอน และความต้านทานแรงกระแทกต่ำกว่าผงซิลิกาทรงกลม และค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูงกว่าผงซิลิกาทรงกลม

2. ผงซิลิกาผสม: ประสิทธิภาพที่ดีขึ้น, ต้นทุนปานกลาง

วัตถุดิบหลักของผงซิลิกาผสมคือควอตซ์ที่มีโครงสร้างผลึกคุณภาพสูงซึ่งได้รับการขัดเกลาโดยการชะกรด การชะล้างด้วยน้ำ การทำให้แห้งด้วยลม การหลอมที่อุณหภูมิสูง การบด การคัดแยกด้วยมือ การแยกด้วยแม่เหล็ก การบดแบบละเอียดพิเศษ การให้เกรดและกระบวนการอื่นๆ ไมโครไนซ์

เมื่อเปรียบเทียบกับผงซิลิกาที่เป็นผลึกแล้ว ผงซิลิกาที่หลอมละลายมีข้อได้เปรียบในด้านความหนาแน่น ความแข็ง ค่าคงที่ไดอิเล็กตริก และค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ต่ำกว่า และอุตสาหกรรมอื่นๆ ข้อเสียเปรียบหลักคืออุณหภูมิหลอมเหลวสูงในกระบวนการเตรียม กระบวนการที่ซับซ้อน แม้ว่าค่าคงที่ไดอิเล็กตริกจะดีขึ้นเมื่อเทียบกับไมโครผงผลึกซิลิคอน แต่ก็ยังสูงกว่า และต้นทุนการผลิตยังสูงกว่าไมโครผงผลึกซิลิคอน

3. ผงซิลิกาทรงกลม: ประสิทธิภาพที่ดีและต้นทุนสูง

ไมโครผงซิลิกอนทรงกลมหมายความว่าอนุภาคแต่ละชนิดมีลักษณะเป็นทรงกลม ซึ่งเป็นอนุภาคทรงกลมเฉื่อยที่มีความแข็งแรงสูง ความแข็งสูง ซึ่งมีรูปร่างไม่สม่ำเสมอ และอนุภาคไมโครผงซิลิกอนเชิงมุมที่เลือกจะถูกหลอมละลายทันทีที่อุณหภูมิสูงเพื่อทำให้เป็นทรงกลมภายใต้การกระทำของ แรงตึงผิว แล้วแปรรูปโดยการทำให้เย็น คัดเกรด ผสม และกระบวนการอื่นๆ ของผงซิลิกา ผงไมโครซิลิกาทรงกลมมีความลื่นไหลได้ดีและมีปริมาณการเติมสูงในเรซิน หลังจากสร้างเป็นเพลทแล้ว ความเค้นภายในจะต่ำ ขนาดจะคงที่ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนจะต่ำ และมีความหนาแน่นรวมสูงขึ้นและการกระจายความเค้นสม่ำเสมอมากขึ้น ดังนั้นจึงสามารถเพิ่มฟิลเลอร์ได้ ความลื่นไหลและความหนืดลดลง

นอกจากนี้ ผงซิลิกาทรงกลมยังมีพื้นที่ผิวเฉพาะที่ใหญ่กว่าผงซิลิกาเชิงมุม ซึ่งสามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของลามิเนตหุ้มทองแดงและสารขึ้นรูปอีพ็อกซี่ได้อย่างมาก ปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ และลดผลกระทบต่ออุปกรณ์ในระหว่าง การผลิตผลิตภัณฑ์ที่เกี่ยวข้อง และการสึกหรอของแม่พิมพ์ ข้อเสียส่วนใหญ่อยู่ที่ขั้นตอนการเตรียมที่ซับซ้อนและค่าใช้จ่ายสูง

ผงไมโครซิลิก้าทั้งสามมีขอบเขตการใช้งานที่แตกต่างกันเนื่องจากพารามิเตอร์ที่แตกต่างกัน โดยทั่วไปแล้ว ขอบเขตการใช้งานจะค่อยๆ กลายเป็นระดับไฮเอนด์ตามลำดับของผงซิลิกาผลึก ผงซิลิกาผสม และผงซิลิกาทรงกลม ผงซิลิกาผลึกมักใช้ในงานเกรดไฟฟ้า เช่น ลามิเนตหุ้มทองแดงสำหรับเครื่องใช้ในบ้าน สวิตช์ แผงสายไฟ เครื่องชาร์จ ฯลฯ ผงซิลิกาผสมมักใช้ในเกรดอิเล็กทรอนิกส์ เช่น ลามิเนตหุ้มทองแดงที่ใช้ในสมาร์ทโฟน คอมพิวเตอร์แท็บเล็ต และรถยนต์ สารขึ้นรูปอีพ็อกซี่ กาว ฯลฯ ที่ใช้ในบรรจุภัณฑ์ชิป ผงซิลิกาทรงกลมส่วนใหญ่ใช้ในการผลิตสารประกอบการขึ้นรูปอีพอกซีสำหรับชิประดับไฮเอนด์ และเป็นสารตัวเติมสำหรับลามิเนตหุ้มทองแดงสำหรับวงจรความถี่สูงและความเร็วสูง

ความแตกต่างระหว่างการตกผลึก การหลอมรวม และผงซิลิกาทรงกลม

ตามมาตรฐานการจัดประเภทที่แตกต่างกัน ผงซิลิกอนแบ่งออกเป็นประเภทต่างๆ เช่น ผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนเกรดอิเล็กทรอนิกส์ ผงซิลิกอนเกรดเซมิคอนดักเตอร์ ฯลฯ ตามการใช้งานและความบริสุทธิ์ และสามารถแบ่งออกเป็นผลึก ผงซิลิกอนตามลักษณะการตกผลึก ผงไมโคร ผงซิลิกาผสม ฯลฯ ตามรูปร่างของอนุภาค มันสามารถแบ่งออกเป็นผงซิลิกาเชิงมุม ผงซิลิกาทรงกลม ฯลฯ

ในปัจจุบัน อุตสาหกรรมมักจะใช้วิธีการจำแนกประเภทสองวิธีสำหรับลักษณะการตกผลึกและรูปร่างของอนุภาคเพื่อจัดประเภทผลิตภัณฑ์ที่เกี่ยวข้อง ผงซิลิกาเชิงมุมสามารถแบ่งออกได้เป็น 2 ประเภท ได้แก่ ผงซิลิกาที่เป็นผลึกและผงซิลิกาผสม ขณะที่ผงซิลิกาทรงกลมจะถูกเตรียมเพิ่มเติมโดยใช้ผงซิลิกาเชิงมุม

1. ผงซิลิกาผลึก: กระบวนการที่ง่ายและต้นทุนต่ำ

วัตถุดิบหลักของผงซิลิกาที่เป็นผลึกคือแร่ควอทซ์คุณภาพสูงที่เลือก ซึ่งเป็นวัสดุผงซิลิกาที่ผ่านกระบวนการบด การจำแนกประเภทที่แม่นยำ และการกำจัดสิ่งเจือปน ซึ่งสามารถปรับปรุงคุณสมบัติทางกายภาพ เช่น ค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และคุณสมบัติทางไฟฟ้าของผลิตภัณฑ์ปลายน้ำ เช่น เป็นลามิเนตเคลือบทองแดง .

ข้อดีของมันอยู่ที่การเริ่มต้นในช่วงแรก กระบวนการที่สมบูรณ์และเรียบง่าย ความต้องการต่ำสำหรับฮาร์ดแวร์การผลิตและราคาค่อนข้างถูก และมีผลอย่างมากในการปรับปรุงประสิทธิภาพของลามิเนตหุ้มทองแดงในแง่ของความแข็ง เสถียรภาพทางความร้อน และการดูดซึมน้ำ ข้อเสียเปรียบหลักคือการปรับปรุงระบบเรซินไม่ดีเท่าผงซิลิกาทรงกลม ประสิทธิภาพเฉพาะคือความสามารถในการกระจายตัว ความต้านทานการตกตะกอน และความต้านทานแรงกระแทกต่ำกว่าผงซิลิกาทรงกลม และค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูงกว่าผงซิลิกาทรงกลม

2. ผงซิลิกาผสม: ประสิทธิภาพที่ดีขึ้น, ต้นทุนปานกลาง

วัตถุดิบหลักของผงซิลิกาผสมคือควอตซ์ที่มีโครงสร้างผลึกคุณภาพสูงซึ่งได้รับการขัดเกลาโดยการชะกรด การชะล้างด้วยน้ำ การทำให้แห้งด้วยลม การหลอมที่อุณหภูมิสูง การบด การคัดแยกด้วยมือ การแยกด้วยแม่เหล็ก การบดแบบละเอียดพิเศษ การให้เกรดและกระบวนการอื่นๆ ไมโครไนซ์

เมื่อเปรียบเทียบกับผงซิลิกาที่เป็นผลึกแล้ว ผงซิลิกาที่หลอมละลายมีข้อได้เปรียบในด้านความหนาแน่น ความแข็ง ค่าคงที่ไดอิเล็กตริก และค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ต่ำกว่า และอุตสาหกรรมอื่นๆ ข้อเสียเปรียบหลักคืออุณหภูมิหลอมเหลวสูงในกระบวนการเตรียม กระบวนการที่ซับซ้อน แม้ว่าค่าคงที่ไดอิเล็กตริกจะดีขึ้นเมื่อเทียบกับไมโครผงผลึกซิลิคอน แต่ก็ยังสูงกว่า และต้นทุนการผลิตยังสูงกว่าไมโครผงผลึกซิลิคอน

3. ผงซิลิกาทรงกลม: ประสิทธิภาพดี ต้นทุนสูง

ไมโครผงซิลิกอนทรงกลมหมายความว่าอนุภาคแต่ละชนิดมีลักษณะเป็นทรงกลม ซึ่งเป็นอนุภาคทรงกลมเฉื่อยที่มีความแข็งแรงสูง ความแข็งสูง ซึ่งมีรูปร่างไม่สม่ำเสมอ และอนุภาคไมโครผงซิลิกอนเชิงมุมที่เลือกจะถูกหลอมละลายทันทีที่อุณหภูมิสูงเพื่อทำให้เป็นทรงกลมภายใต้การกระทำของ แรงตึงผิว แล้วแปรรูปโดยการทำให้เย็น คัดเกรด ผสม และกระบวนการอื่นๆ ของผงซิลิกา ผงไมโครซิลิกาทรงกลมมีความลื่นไหลได้ดีและมีปริมาณการเติมสูงในเรซิน หลังจากสร้างเป็นเพลทแล้ว ความเค้นภายในจะต่ำ ขนาดจะคงที่ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนจะต่ำ และมีความหนาแน่นรวมสูงขึ้นและการกระจายความเค้นสม่ำเสมอมากขึ้น ดังนั้นจึงสามารถเพิ่มฟิลเลอร์ได้ ความลื่นไหลและความหนืดลดลง

นอกจากนี้ ผงซิลิกาทรงกลมยังมีพื้นที่ผิวเฉพาะที่ใหญ่กว่าผงซิลิกาเชิงมุม ซึ่งสามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของลามิเนตหุ้มทองแดงและสารขึ้นรูปอีพ็อกซี่ได้อย่างมาก ปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ และลดผลกระทบต่ออุปกรณ์ในระหว่าง การผลิตผลิตภัณฑ์ที่เกี่ยวข้อง และการสึกหรอของแม่พิมพ์ ข้อเสียส่วนใหญ่อยู่ที่ขั้นตอนการเตรียมที่ซับซ้อนและค่าใช้จ่ายสูง

ผงไมโครซิลิก้าทั้งสามมีขอบเขตการใช้งานที่แตกต่างกันเนื่องจากพารามิเตอร์ที่แตกต่างกัน โดยทั่วไปแล้ว ขอบเขตการใช้งานจะค่อยๆ กลายเป็นระดับไฮเอนด์ตามลำดับของผงซิลิกาผลึก ผงซิลิกาผสม และผงซิลิกาทรงกลม ผงซิลิกาผลึกมักใช้ในงานเกรดไฟฟ้า เช่น ลามิเนตหุ้มทองแดงสำหรับเครื่องใช้ในบ้าน สวิตช์ แผงสายไฟ เครื่องชาร์จ ฯลฯ ผงซิลิกาผสมมักใช้ในเกรดอิเล็กทรอนิกส์ เช่น ลามิเนตหุ้มทองแดงที่ใช้ในสมาร์ทโฟน คอมพิวเตอร์แท็บเล็ต และรถยนต์ สารขึ้นรูปอีพ็อกซี่ กาว ฯลฯ ที่ใช้ในบรรจุภัณฑ์ชิป ผงซิลิกาทรงกลมส่วนใหญ่ใช้ในการผลิตสารประกอบการขึ้นรูปอีพอกซีสำหรับชิประดับไฮเอนด์ และเป็นสารตัวเติมสำหรับลามิเนตหุ้มทองแดงสำหรับวงจรความถี่สูงและความเร็วสูง

เทคโนโลยีการประมวลผลและข้อกำหนดของทรายควอทซ์สำหรับจาน

หินควอทซ์เทียมเป็นหินเทียมชนิดหนึ่ง ซึ่งหมายถึงหินเทียมที่ทำจากเรซินโพลีเอสเตอร์ชนิดไม่อิ่มตัว (UPR) เป็นสารยึดเกาะ ทรายควอทซ์และอนุภาคแก้วเป็นมวลรวมหลัก และผงควอทซ์เป็นสารตัวเติมหลัก . หินควอตซ์สืบทอดข้อดีของพื้นผิวที่แข็ง ความต้านทานการกัดกร่อน และความต้านทานการสึกหรอของหินแกรนิตธรรมชาติ ตลอดจนสีที่สวยงามและหินอ่อนธรรมชาติเกรดสูง

มวลรวมหลักและสารตัวเติมในแผ่นพื้นหินควอทซ์คือทรายควอทซ์และผงควอทซ์ตามลำดับ ยกเว้นผลิตภัณฑ์ระดับไฮเอนด์บางตัวที่มีความขาวสูงและความโปร่งใสสูง ข้อกำหนดทั่วไปค่อนข้างต่ำ โดยหลักคือความขาว ความโปร่งใส สิ่งเจือปน และขนาดอนุภาค .

1. เทคโนโลยีการประมวลผลรวมทรายควอตซ์และข้อกำหนดของดัชนี

ทรายควอทซ์มีบทบาทในการรวมตัวในแผ่นพื้นหินควอทซ์ และวัตถุดิบรวมอื่นๆ ได้แก่ แก้ว โลหะ อลูมินา หรือแร่ธาตุอื่นๆ (เช่น หินแกรนิต)

ตามความโปร่งใสของทรายควอทซ์ มันสามารถแบ่งออกเป็นทรายใส ทรายกึ่งซึมผ่าน และทรายธรรมดา ในแผงระดับไฮเอนด์บางรุ่น เพื่อที่จะไล่ตามรูปแบบและพื้นผิวสามมิติ และจำลองรูปแบบและพื้นผิวระดับไฮเอนด์ของหินธรรมชาติให้ได้มากที่สุด จำเป็นต้องใช้ทรายควอทซ์ที่มีความสามารถในการซึมผ่านสูง ยิ่งการซึมผ่านของทรายควอทซ์สูง สิ่งเจือปนน้อยลง ความบริสุทธิ์ก็จะยิ่งสูงขึ้น และราคาก็จะยิ่งสูงขึ้น

เพื่อผลิตเพลทคุณภาพสูง จำเป็นต้องใช้ทรายควอทซ์คุณภาพสูงเป็นวัตถุดิบ อันดับแรก ต้องเลือกแหล่งแร่ที่ดี จากนั้นแร่ควอทซ์ควรล้าง คัดแยก และขัดเงาเพื่อขจัดหินเบ็ดเตล็ด จากนั้นจึงบดหรือโม่ลูกและร่อนเพื่อให้ได้เป้าหมายที่กำหนด จำนวนเม็ดหรือผง แร่ควอทซ์คุณภาพสูงมากสามารถแตกได้โดยตรงโดยไม่ต้องดองเพื่อผลิตทรายละเอียด อย่างไรก็ตาม มีแหล่งแร่คุณภาพสูงน้อยลงเรื่อยๆ ในเกรดนี้ และแร่ควอทซ์ส่วนใหญ่ต้องการการดองในกระบวนการผลิตทรายเพื่อให้ได้แผ่นทรายคุณภาพสูง: สำหรับหินก้อนใหญ่ ให้ทำการดองแล้วบดเป็นทราย มีกรดตกค้างเล็กน้อยซึ่งมีผลเพียงเล็กน้อยต่อประสิทธิภาพของแผ่นหลัง หลังจากดองทรายให้แตกเป็นอนุภาคละเอียดแล้ว จะต้องกำจัดกรดที่ตกค้างออก มิฉะนั้น พื้นผิวแผ่นหินควอตซ์จะมีปัญหาเป็นสีเหลืองในภายหลัง

2. เทคโนโลยีการประมวลผลฟิลเลอร์ผงควอตซ์และข้อกำหนดของดัชนี

ผงควอตซ์แบ่งออกเป็นผงควอตซ์ธรรมดาและผงควอตซ์ดัดแปลง (นั่นคือผงควอตซ์ที่บำบัดด้วยสารลดแรงตึงผิว) ผงควอตซ์ดัดแปลงช่วยเพิ่มความเข้ากันได้กับเรซินและสามารถลดปริมาณเรซินได้

สารปรับสภาพพื้นผิวของผงควอทซ์ส่วนใหญ่เป็นสารเชื่อมต่อไซเลน มีสามวิธีหลักในการดัดแปลงพื้นผิวทางเคมี: การดัดแปลงแบบแห้ง, การดัดแปลงแบบเปียกและการดัดแปลงการเคลือบด้วยสารเคมี: การดัดแปลงแบบแห้งคือการเติมสารเจือจางจำนวนเล็กน้อยและสารบำบัดที่ทำจากไซเลนจะถูกเติมลงในผงควอตซ์ในรูปของสเปรย์ที่มีอุณหภูมิสูง - ความเร็วในการกวน การกระจายตัว และสภาวะอุณหภูมิที่กำหนด และวัสดุจะถูกระบายออกหลังจากการกวนเป็นระยะเวลาหนึ่ง

การดัดแปลงแบบเปียกคือการใช้ตัวปรับสภาพพื้นผิวที่เตรียมไว้และสารช่วยผสมเพื่อผสมและเตรียมของเหลวบำบัด เพื่อปรับเปลี่ยนพื้นผิวของผงทรายควอทซ์ภายใต้การกวนกระจายตัวและสภาวะอุณหภูมิที่กำหนด จากนั้นทำให้แห้งและทำให้แห้ง

การดัดแปลงการเจียรเชิงกลและการเคลือบด้วยสารเคมีหมายถึงการเพิ่มตัวปรับแต่งในกระบวนการของแรงเชิงกลหรือการเจียรแบบละเอียดและการเจียระไนแบบละเอียดพิเศษ และการปรับเปลี่ยนพื้นผิวของอนุภาคจะดำเนินการเมื่อขนาดอนุภาคของผงทรายควอทซ์ลดลง

เทคโนโลยีการปรับเปลี่ยนพื้นผิวของผงควอตซ์ในปัจจุบันล้าหลังการพัฒนาอุตสาหกรรมหินควอตซ์อย่างมาก ญาติสนิทของหินควอทซ์—หินแกรนิตเทียมประเภทเรซิน สารตัวเติมที่ใช้ในนั้น—ผงแคลเซียม เทคโนโลยีการปรับเปลี่ยนพื้นผิวในปัจจุบันมีความก้าวหน้าอย่างมาก และอัตราการดูดซับน้ำมันอาจต่ำกว่า 17% ในทางตรงกันข้าม ผงควอทซ์ หลังจากการดัดแปลง อัตราการดูดซึมน้ำมันของผงควอทซ์อยู่ที่ประมาณ 20% เป็นเวลานาน ซึ่งนำไปสู่การใช้เรซินที่สูงและต้นทุนที่สูงของแผ่นหินควอทซ์ และส่งผลเสียต่อคุณสมบัติบางอย่างของผลิตภัณฑ์สำเร็จรูปหินควอทซ์ - ค่าสัมประสิทธิ์การขยายตัว ความแข็ง ฯลฯ

ความขาวของผงควอตซ์ยิ่งสูง ราคายิ่งสูง และแผ่นหินควอตซ์ที่ผลิตได้มีความขาวสูง เกรดสูง และราคาสูง ยิ่งผงควอทซ์มีความโปร่งใสสูงเท่าใดราคาก็จะยิ่งสูงขึ้นเท่านั้น แผ่นควอตซ์ที่ผลิตขึ้นมีพื้นผิวที่ดีและมีเอฟเฟกต์สามมิติที่แข็งแกร่ง ซึ่งสามารถจำลองพื้นผิวของหินธรรมชาติได้ดีขึ้น

จำนวนตาข่ายผงควอตซ์ที่ใช้กันทั่วไปของผู้ผลิตแผ่นคือ: 100 ~ 200 ตาข่าย, 325 ตาข่าย (หรือ 400 ตาข่าย), 800 ตาข่าย, 1250 ตาข่าย ฯลฯ

วิธีการปรับพื้นผิวสามแบบสำหรับผงแบไรต์

แบไรท์เป็นแร่ซัลเฟตในระบบผลึกออร์ทอร์ฮอมบิก (orthorhombic) มีคุณสมบัติทางกายภาพและเคมีค่อนข้างคงที่ ไม่ละลายในน้ำและกรดไฮโดรคลอริก มีความหนาแน่นสูง บรรจุสารได้ดี ไม่เป็นพิษ ไม่เป็นแม่เหล็ก ดูดซับรังสีได้ง่าย ประสิทธิภาพทางแสงที่ดี และข้อดีอื่น ๆ มันเป็นผลิตภัณฑ์เคมีอนินทรีย์ที่สำคัญ ใช้กันอย่างแพร่หลายในปิโตรเคมี วัสดุก่อสร้าง พลาสติก สารเคลือบ ยาง ผ้าเบรกรถยนต์ และอุตสาหกรรมอื่น ๆ

ในปัจจุบัน วิธีที่มีประสิทธิภาพมากที่สุดคือการปรับเปลี่ยนพื้นผิวของแบไรท์ เพื่อให้ตัวดัดแปลงก่อตัวเป็นชั้นดูดซับหรือฟิล์มชั้นเดียวบนพื้นผิวของแบไรต์ เปลี่ยนลักษณะพื้นผิว และปรับปรุงการกระจายตัวและความเข้ากันได้กับอินทรียวัตถุ เพศ ขยายขอบเขตการนำไปใช้และเพิ่มมูลค่าเพิ่มของผลิตภัณฑ์

การปรับเปลี่ยนพื้นผิวของแร่แบไรท์และการนำไปใช้เป็นสารตัวเติมได้รับการศึกษาอย่างกว้างขวาง แต่ยังมีปัญหาสองประการในการดัดแปลงแบไรท์ที่ต้องศึกษาเพิ่มเติม หนึ่งคือการเลือกวิธีการดัดแปลงที่เหมาะสมและวิธีการดัดแปลงใหม่ ประการแรกคือการพัฒนาวิธีการถาวรเพื่อตอบสนองความต้องการของแบไรต์ประเภทต่างๆ และวัตถุที่ใช้งาน ประการที่สองคือการเพิ่มประสิทธิภาพของตัวดัดแปลงและการพัฒนาตัวปรับแต่งใหม่เพื่อตอบสนองความต้องการของผลิตภัณฑ์ที่มีประสิทธิภาพสูงขึ้น

ในปัจจุบัน วิธีการดัดแปลงแบไรต์ส่วนใหญ่รวมถึงวิธีการเคลือบผิวด้วยสารเคมี วิธีเคมีเชิงกล วิธีการสะสมทางเคมี และอื่นๆ

1. วิธีการเคลือบผิวด้วยสารเคมี

วิธีการเคลือบผิวด้วยสารเคมีเป็นวิธีการเคลือบตัวดัดแปลงอย่างสม่ำเสมอและเสถียรบนพื้นผิวของอนุภาคโดยการกระทำทางเคมี ซึ่งจะเป็นการเปลี่ยนลักษณะพื้นผิวของอนุภาค

กลไกการปรับเปลี่ยนการเคลือบทางเคมีบนพื้นผิวของแบไรท์: ตัวปรับพื้นผิวจะถูกดูดซับบนพื้นผิวของแบไรท์หรือทำปฏิกิริยากับกลุ่มไฮดรอกซิลบนพื้นผิวเพื่อสร้างพันธะเคมี เพื่อเคลือบแบไรท์แบบอินทรีย์ และใช้การผลักแบบสเตอริกหรือไฟฟ้าสถิต อันตรกิริยา ป้องกันการชนกันระหว่างอนุภาคและทำให้เกิดการรวมตัวกัน จึงช่วยปรับปรุงการกระจายตัวของแร่แบไรต์

2. วิธีกลเคมี

วิธีการทางกลเคมีส่วนใหญ่ใช้แรงเชิงกลเพื่อกระตุ้นพื้นผิวของอนุภาค และส่งเสริมปฏิกิริยาเคมีระหว่างอนุภาคและตัวดัดแปลงเพื่อให้ได้การเคลือบผิวของอนุภาค

กลไกการปรับเปลี่ยนทางเคมีเชิงกลของแร่แบไรต์: ส่วนใหญ่ใช้การบดแบบละเอียดพิเศษและแรงเชิงกลอื่น ๆ เพื่อกระตุ้นพลังงานที่ปราศจากพื้นผิวของอนุภาคผงอย่างตั้งใจ เพื่อเปลี่ยนโครงสร้างพื้นผิว โครงสร้างและประสิทธิภาพของผง และสร้างการบิดเบือนของตาข่ายและความคลาดเคลื่อน เพิ่มความว่องไวต่อปฏิกิริยาด้วยโมดิฟายเออร์ ปรับปรุงกิจกรรมของผงอย่างมาก และปรับปรุงความสม่ำเสมอของการกระจายอนุภาค และปรับปรุงส่วนต่อประสานระหว่างมันกับเมทริกซ์

กระบวนการดัดแปลงทางเคมีเชิงกลค่อนข้างง่าย ต้นทุนการผลิตต่ำ และมีการใช้กันอย่างแพร่หลายในการใช้งานจริง เหมาะอย่างยิ่งสำหรับแบไรต์ที่มีอนุภาคขนาดใหญ่ แต่สำหรับนาโนแบไรต์ที่มีอนุภาคขนาดเล็ก การดัดแปลงเชิงกลเชิงกลเชิงกลเพียงครั้งเดียวจะไม่ได้ผล ปรับปรุงเพิ่มเติมความสม่ำเสมอของการกระทำของผงและตัวดัดแปลงในกระบวนการดัดแปลงและลดปริมาณของตัวปรับแต่ง ปรับปรุงเอฟเฟกต์การเคลือบโดยรวมกับวิธีการดัดแปลงอื่น ๆ แนะนำอุปกรณ์ดัดแปลงใหม่เพื่อลดความซับซ้อนของกระบวนการ ลดการใช้พลังงาน และ ปรับปรุง การคุ้มครองสิ่งแวดล้อมของกระบวนการดัดแปลง เช่น: เจ็ตมิลล์ รังผึ้ง จะเป็นทิศทางการพัฒนาของการดัดแปลงเชิงกล

3. วิธีการสะสมทางเคมี

วิธีการสะสมสารเคมีคือการเพิ่มตัวดัดแปลงหรือสารตกตะกอนเพื่อทำปฏิกิริยาการตกตะกอนบนพื้นผิวของอนุภาค และหลังจากล้าง กรอง อบแห้ง ย่าง และขั้นตอนอื่นๆ ฟิล์มเคลือบจะก่อตัวขึ้นอย่างแน่นหนาบนพื้นผิวของอนุภาค จึงช่วยปรับปรุงคุณสมบัติทางแสง ไฟฟ้า และแม่เหล็กของอนุภาค ความร้อนและคุณสมบัติอื่นๆ

กลไกการดัดแปลงวิธีการตกตะกอนทางเคมีของแบไรต์: ส่วนใหญ่ผ่านปฏิกิริยาทางเคมีเพื่อฝากตัวดัดแปลงบนพื้นผิวแบไรต์เพื่อสร้างชั้นเคลือบอย่างน้อยหนึ่งชั้น การเคลือบนี้สามารถลดกิจกรรมที่พื้นผิวของอนุภาคและป้องกันไม่ให้เกิดการเกาะตัวกัน ปรับปรุงการกระจายตัวและความเสถียร ของแบไรต์ในสื่อต่างๆ วิธีนี้ส่วนใหญ่เหมาะสำหรับการดัดแปลงตัวปรับพื้นผิวอนินทรีย์ แต่กระบวนการเกิดปฏิกิริยานั้นไม่ง่ายที่จะควบคุมเพื่อให้ได้ชั้นเคลือบที่สม่ำเสมอ ดังนั้นจึงจำเป็นต้องสำรวจเพิ่มเติมเกี่ยวกับเงื่อนไขของกระบวนการและกลไกที่มีอิทธิพลซึ่งส่งผลต่อความสม่ำเสมอในการตกตะกอนในกระบวนการสะสมสารเคมี เพื่อปรับปรุงความสามารถในการควบคุมของกระบวนการ

เกี่ยวกับเทคโนโลยีการจัดประเภทผงละเอียดพิเศษ

ผงละเอียดพิเศษไม่ได้เป็นเพียงพื้นฐานสำหรับการเตรียมวัสดุโครงสร้างเท่านั้น แต่ยังเป็นวัสดุที่มีหน้าที่พิเศษอีกด้วย ต้องระบุฟิลด์ ด้วยการใช้ผงละเอียดพิเศษในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อย ๆ ตำแหน่งของเทคโนโลยีการจำแนกผงในกระบวนการผลิตผงจึงมีความสำคัญมากขึ้นเรื่อย ๆ

1. ความหมายของการจัดหมวดหมู่

ในกระบวนการทำให้เป็นผง ผงเพียงบางส่วนเท่านั้นที่เป็นไปตามข้อกำหนดด้านขนาดอนุภาค หากผลิตภัณฑ์ที่ครบตามข้อกำหนดไม่ถูกแยกให้ทันเวลา แล้วนำมาบดรวมกันกับผลิตภัณฑ์ที่ไม่ตรงตามข้อกำหนดขนาดอนุภาค จะทำให้เกิดการสูญเสียพลังงานและบดขยี้ผลิตภัณฑ์บางอย่างมากเกินไป .

นอกจากนี้ หลังจากที่อนุภาคได้รับการขัดเกลาในระดับหนึ่งแล้ว ปรากฏการณ์ของการบดอัดและการเกาะตัวกันจะปรากฏขึ้น และแม้กระทั่งกระบวนการบดย่อยก็จะเสื่อมลงเนื่องจากการรวมตัวกันของอนุภาคที่ใหญ่ขึ้น ด้วยเหตุนี้ ในกระบวนการเตรียมผงละเอียดพิเศษ จึงจำเป็นต้องจัดประเภทผลิตภัณฑ์ ด้านหนึ่ง ขนาดอนุภาคของผลิตภัณฑ์ถูกควบคุมให้อยู่ในช่วงการกระจายที่ต้องการ จากนั้นบดเพื่อปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงาน

ด้วยการปรับปรุงความละเอียดของผงที่ต้องการและผลผลิตที่เพิ่มขึ้น ความยากของเทคโนโลยีการจำแนกประเภทจึงสูงขึ้นเรื่อยๆ ปัญหาของการจำแนกประเภทผงกลายเป็นกุญแจสำคัญในการจำกัดการพัฒนาเทคโนโลยีผง และเป็นหนึ่งในเทคโนโลยีพื้นฐานที่สำคัญที่สุดในเทคโนโลยีผง หนึ่ง. ดังนั้นการวิจัยเกี่ยวกับเทคโนโลยีและอุปกรณ์การจัดประเภทผงละเอียดพิเศษจึงมีความจำเป็นอย่างยิ่ง

2. หลักการจำแนกประเภท

การจำแนกประเภทในความหมายอย่างกว้างคือการแบ่งอนุภาคออกเป็นส่วนๆ โดยใช้ลักษณะต่างๆ ของขนาดอนุภาค ความหนาแน่น สี รูปร่าง องค์ประกอบทางเคมี อำนาจแม่เหล็ก และกัมมันตภาพรังสี การจำแนกประเภทในความหมายแคบขึ้นอยู่กับข้อเท็จจริงที่ว่าอนุภาคที่มีขนาดอนุภาคต่างกันอยู่ภายใต้แรงเหวี่ยง แรงโน้มถ่วง แรงเฉื่อย ฯลฯ ในตัวกลาง (โดยปกติคืออากาศและน้ำ) ทำให้เกิดวิถีการเคลื่อนที่ที่แตกต่างกัน เพื่อให้ตระหนักถึง การจำแนกอนุภาคที่มีขนาดอนุภาคต่างๆ

๓. การจำแนกลักษณนาม

ตามสื่อที่ใช้สามารถแบ่งออกเป็นประเภทแห้ง (สื่อคืออากาศ) และประเภทเปียก (สื่อคือน้ำหรือของเหลวอื่น ๆ ) ลักษณะเฉพาะของการจำแนกประเภทแห้งคือใช้อากาศเป็นของไหลซึ่งค่อนข้างถูกและสะดวก แต่มีข้อเสีย 2 ประการ หนึ่งคือก่อให้เกิดมลพิษทางอากาศได้ง่าย และอีกประการหนึ่งคือความแม่นยำในการจำแนกประเภทไม่สูง การจำแนกประเภทเปียกใช้ของเหลวเป็นสื่อในการจำแนกประเภท และมีปัญหาหลังการประมวลผลมากมาย กล่าวคือ ผงที่ถูกจำแนกจำเป็นต้องถูกทำให้แห้ง แห้ง กระจายตัว และบำบัดน้ำเสีย ฯลฯ แต่ก็มีลักษณะของความแม่นยำในการจำแนกสูง และไม่มีฝุ่นระเบิด

ขึ้นอยู่กับว่ามันมีชิ้นส่วนที่เคลื่อนไหวหรือไม่ มันสามารถแบ่งออกเป็นสองประเภท:

(1) ลักษณนามสถิต: ไม่มีส่วนเคลื่อนที่ในลักษณนาม เช่น ลักษณนามแรงโน้มถ่วง ลักษณนามความเฉื่อย ไซโคลนคั่น ลักษณนามการไหลของอากาศแบบก้นหอย และ ลักษณนามเจ็ต เป็นต้น ลักษณนามประเภทนี้มีโครงสร้างเรียบง่าย ไม่ต้องใช้กำลัง และ มีต้นทุนการดำเนินงานต่ำ การดำเนินการและการบำรุงรักษาสะดวกกว่า แต่ความแม่นยำในการจำแนกประเภทไม่สูง ดังนั้นจึงไม่เหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ

(2) ลักษณนามไดนามิก: มีชิ้นส่วนที่เคลื่อนไหวในลักษณนาม ส่วนใหญ่หมายถึงลักษณนามกังหันต่างๆ ลักษณนามชนิดนี้มีโครงสร้างซับซ้อน ต้องใช้กำลัง และใช้พลังงานมาก แต่มีความแม่นยำในการจำแนกสูง และปรับขนาดอนุภาคของลักษณนามได้ง่าย ตราบเท่าที่ปรับความเร็วในการหมุนของใบพัด ขนาดของอนุภาคในการตัดของลักษณนามสามารถเปลี่ยนแปลงได้ ซึ่งเหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ