การใช้ผงวอลลาโทไนท์ที่ใช้งานอยู่

ผงวอลลาสโทไนต์ที่ใช้งานอยู่เป็นผงสีขาวละเอียดและอ่อนนุ่ม ความแตกต่างจากผงวอลลาโทไนท์ธรรมดาคือชั้นของสบู่กรดไขมันถูกดูดซับบนพื้นผิวของอนุภาค ซึ่งทำให้มีประสิทธิภาพการกระตุ้นคอลลอยด์ และความหนาแน่นสัมพัทธ์ต่ำกว่าวอลลาสโทไนท์ธรรมดา (ประมาณ 2.3-2.5) กระบวนการผลิตโดยพื้นฐานแล้วเหมือนกับผงวอลลาโทไนท์ทั่วไป ยกเว้นว่ามีการเพิ่มกระบวนการปรับสภาพพื้นผิว

ช่วงการใช้งาน: ผง Wollastonite หลังจากการเปิดใช้งานที่อุณหภูมิสูงมีช่วงการใช้งานที่กว้าง และมีการใช้กันอย่างแพร่หลายในยางธรรมชาติ ยางสังเคราะห์ อีพอกซีเรซิน ฟีนอลเรซิน เทอร์โมพลาสติกโพลีเอสเตอร์ โพลีเอสเตอร์เทอร์โมเซตติง โพลีโอเลฟิน โพลีโพรพิลีน โพลีเอทิลีน โพลีไวนิลคลอไรด์ , เครื่องหนัง, ไนลอน, เหล็กแก้ว, เซรามิกส์, สีและสารเคลือบ และอุตสาหกรรมอื่นๆ รูปร่างของมันสามารถแทนที่สารที่เป็นอันตราย เช่น แร่ใยหินและใยแก้ว มันสามารถแทนที่ไททาเนียมไดออกไซด์ราคาแพงบางชนิด และแทนที่ลิโทโพน 30% ในสีได้ ข้อได้เปรียบของผงวอลลาโทไนท์ที่เปิดใช้งานเองซึ่งมีซิลิกอนไดออกไซด์สามารถทดแทนคาร์บอนแบล็คขาวได้ 50%-80% Wollastonite มีรูปร่างคล้ายเข็มและมีความแวววาวเหมือนแก้วสีขาว และถูกนำไปใช้กับอุตสาหกรรมต่างๆ มีชื่อเสียงด้านผงชูรสทางอุตสาหกรรม

ผงวอลลาโทไนท์ที่ใช้งานในอุตสาหกรรมยาง: ประการแรกสามารถลดต้นทุนการผลิตของผลิตภัณฑ์และเพิ่มความหนาแน่นรวม ที่สำคัญกว่านั้น มันสามารถปรับปรุงประสิทธิภาพที่ครอบคลุมของผลิตภัณฑ์ในฐานะตัวเติมการทำงาน เช่นการเสริมความแข็งแกร่งและการเสริมกำลังผลิตภัณฑ์ การปรับสภาพของเหลวของยางและความเป็นพลาสติกของการผสม การป้องกันการหดตัว คุณสมบัติของพื้นผิว ฯลฯ สามารถปรับปรุงคุณสมบัติทางเคมีของผลิตภัณฑ์ยาง เช่น ลดการซึมผ่าน เปลี่ยนการสะท้อนของส่วนต่อประสาน ต้านทานน้ำและทนต่อสภาพอากาศ สารหน่วงไฟ ทนน้ำมัน สีและความทึบ นอกจากนี้ยังสามารถปรับปรุงความต้านทานความร้อนและฉนวนไฟฟ้าของผลิตภัณฑ์ เพิ่มอุณหภูมิการบิดเบือนความร้อนของผลิตภัณฑ์ ลดความร้อนจำเพาะและเพิ่มการนำความร้อน สามารถแทนที่คาร์บอนแบล็คสีขาวได้ และคุณสมบัติหลักของผลิตภัณฑ์ได้รับการปรับปรุงในระดับที่แตกต่างกัน เช่น ความแข็ง การยืดตัว ความแข็งแรงแตกหัก การเสียรูปถาวร และการสึกหรอตามปริมาตร เป็นต้น เหนือกว่าคาร์บอนแบล็คสีขาว มีผลเสริมที่ดีมาก เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่ทนต่อการสึกหรอสูง เช่น รองเท้ายางและยางรถยนต์

วอลลาโทไนท์ที่ใช้งานอยู่ในผลิตภัณฑ์สีและสารเคลือบบางประเภท: แทนที่ส่วนของลิโทโพนและไททาเนียมไดออกไซด์เพื่อปรับปรุงการไหลของสารเคลือบ รูปร่างอนุภาคของวอลลาสโตไนท์เป็นสารแขวนลอยที่ดีสำหรับการเคลือบ สารเพิ่มคุณภาพสำหรับสีสะอาดที่มีโหลดสูงเนื่องจากการดูดซับน้ำมันต่ำ ปริมาณการใช้สารยึดติดลดลง ดังนั้นต้นทุนการเคลือบจึงลดลงอย่างมาก ธรรมชาติที่เป็นด่างของวอลลาโทไนท์เหมาะมากสำหรับการเคลือบโพลีไวนิลอะซีเตต เพื่อให้สามารถกระจายสีได้อย่างสม่ำเสมอ มันสามารถเชื่อมต่อเม็ดสีที่เหมาะกับสื่อที่เป็นกรด และยังสามารถทำเป็นสีเคลือบสีสดใสได้อีกด้วย พื้นผิวมีการกระจายสม่ำเสมอและประสิทธิภาพการพ่นที่ดี เป็นสารตัวเติม มันสามารถปรับปรุงความต้านทานการกัดกร่อนของการเคลือบใหม่ เหมาะสำหรับการเคลือบผิวสูตรน้ำ เช่น โพลีไวนิลฟอร์มัล และยังสามารถใช้กับสีเกรดต่ำ สีเคลือบระดับกลาง สีเคลือบตีเส้นถนน เคลือบกันเสียง สารเคลือบกันไฟ, สารเคลือบแอสฟัลต์สามารถทดแทนแร่ใยหินได้ ผงวอลลาสโตไนท์สามารถใช้เป็นสารเสริมแรงในสีที่ทำความสะอาดตัวเองได้ สามารถใช้ในเคลือบอัลคิดสีขาวเพื่อแทนที่ส่วนของไททาเนียมไดออกไซด์ ผงวอลลาสโตไนท์หลังการชุบผิวด้วยไซเลนสามารถใช้ในสีรองพื้นอีพ็อกซี่เอสเทอร์ไอรอนเรดและสีรองพื้นไอรอนเรดอัลคิดเพื่อแทนที่แป้งฝุ่น แบเรียมซัลเฟตที่ตกตะกอน และซิงค์ออกไซด์ที่หลอมละลายทั้งหมด

การประยุกต์ใช้เทคโนโลยีการบดละเอียดแบบละเอียดในอุตสาหกรรมอาหาร

เทคโนโลยีการบดละเอียดแบบละเอียดคือการใช้วิธีพลังงานเชิงกลหรือของไหลในการบดวัสดุ และขนาดอนุภาคถึงระดับไมครอน เพื่อให้โครงสร้างและพื้นที่ผิวของวัสดุเปลี่ยนไป ผนังเซลล์ของพืชสามารถถูกทำลายได้ด้วยเทคโนโลยีการบดแบบละเอียดพิเศษ เพื่อให้สามารถปลดปล่อยสารที่มีประสิทธิภาพในเซลล์ได้อย่างรวดเร็ว การบดละเอียดแบบละเอียดสามารถแบ่งออกเป็นการบดแบบแห้งและการบดแบบเปียก ตามหลักการบดที่แตกต่างกัน การบดแบบแห้งประกอบด้วยประเภทการไหลของอากาศ ประเภทการสั่นสะเทือนความถี่สูง ประเภทการบดลูกหมุน (แท่ง) ประเภทการตอก และประเภทการบดตัวเอง ; มีเครื่องบดคอลลอยด์และโฮโมจิไนเซอร์สำหรับการบดแบบเปียก

การประยุกต์ใช้เทคโนโลยีการบดละเอียดแบบละเอียดในอุตสาหกรรมอาหาร

1. การแปรรูปน้ำอัดลม

ในปัจจุบัน น้ำอัดลมที่ได้รับการพัฒนาโดยใช้เทคโนโลยี airflow micro-grinding ได้แก่ ชาผง เครื่องดื่มแข็งจากถั่ว และเครื่องดื่มเสริมแคลเซียมที่มีผงกระดูกละเอียดเป็นพิเศษ วัฒนธรรมชามีประวัติศาสตร์อันยาวนานในประเทศจีน หากใบชาถูกทำให้เป็นชาผง (ที่มีขนาดอนุภาคน้อยกว่า 5 ไมครอน) ที่อุณหภูมิห้องและในสภาวะแห้ง อัตราการดูดซึมสารอาหารของร่างกายมนุษย์จะดีขึ้นได้ การเพิ่มผงชาลงในอาหารอื่น ๆ ยังสามารถพัฒนาผลิตภัณฑ์ชาใหม่ ๆ ได้อีกด้วย

2. การแปรรูปผักและผลไม้

ผักจะถูกบดเป็นผงไมโครเพสต์ที่อุณหภูมิต่ำ ซึ่งไม่เพียงแต่รักษาคุณค่าทางอาหาร แต่ยังทำให้ไฟเบอร์มีรสชาติดีขึ้นด้วยการทำไมโครไนซ์ เช่น ผงใบโลควอท, ผงใบมันเทศ, ผงใบหม่อน, ผงใบแปะก๊วย, ผงโปรตีนถั่ว, ผงดอกมะลิ, เกสรกุหลาบ, ผงชะเอมเทศ, ผงผักอบแห้ง, ผงพริก ฯลฯ นอกจากนี้ยังสามารถบดแบบละเอียดได้ ใช้ในการเตรียมผงฟักทอง ผงกระเทียม ผงขึ้นฉ่าย ฯลฯ

3. การแปรรูปเมล็ดพืชและน้ำมัน

การเติมผงรำข้าวสาลีบดละเอียดพิเศษ ผงถั่วเหลืองขนาดเล็ก ฯลฯ ลงในแป้งสามารถทำให้เป็นแป้งที่มีเส้นใยสูงหรือโปรตีนสูงได้ ถั่วเหลืองถูกแปรรูปเป็นผงนมถั่วเหลืองหลังจากการบดแบบละเอียดซึ่งสามารถขจัดกลิ่นคาวได้ ถั่วเขียว ถั่วแดง และถั่วอื่นๆ นอกจากนี้ยังสามารถนำไปทำเป็นเต้าเจี้ยวคุณภาพสูง นมถั่วเหลือง และผลิตภัณฑ์อื่นๆ ได้หลังจากการบดแบบละเอียด ข้าว ข้าวสาลี และเมล็ดธัญพืชอื่นๆ ถูกแปรรูปเป็นผงขนาดพิเศษไมครอนเนื่องจากขนาดอนุภาคที่ละเอียดและการกระตุ้นของแป้งสถานะพื้นผิว อาหารที่ทำโดยการเติมหรือผสมมีประสิทธิภาพการประมวลผลที่ยอดเยี่ยม และทำให้สุกง่าย มีกลิ่นและรสชาติที่ดี

4. การแปรรูปผลิตภัณฑ์สัตว์น้ำ

สาหร่ายสไปรูลิน่า เคลป์ ไข่มุก เต่า กระดูกอ่อนปลาฉลาม และผงละเอียดอื่นๆ มีข้อดีที่ไม่เหมือนใคร Yang Jun บดกระดองเต่าให้ละเอียดเป็นพิเศษจนเหลือน้อยกว่า 10 μm การทดลองในสัตว์แสดงให้เห็นว่าสัตว์เหล่านี้เพิ่มการดูดซึมแคลเซียมและเพิ่มความสามารถในการควบคุมภูมิคุ้มกัน

5. การแปรรูปอาหารตามหน้าที่

6. การปรุงรส

การบดแบบละเอียดพิเศษสามารถบดเครื่องปรุงรสแบบดั้งเดิม (ส่วนใหญ่เป็นเครื่องเทศ) ให้ละเอียดเป็นอนุภาคละเอียดพิเศษที่มีขนาดอนุภาคสม่ำเสมอและกระจายตัวได้ดี เมื่อขนาดอนุภาคลดลง ความลื่นไหล ความสามารถในการละลาย และอัตราการดูดซึมจะเพิ่มขึ้น และรูพรุนขนาดใหญ่ทำให้กลิ่นหอมที่บรรจุอยู่ในโพรงอากาศคงอยู่ได้นาน ดังนั้นกลิ่นและรสชาติของผงปรุงรสชั้นเลิศจึงเข้มข้น บริสุทธิ์ และ อร่อย. นอกจากนี้ยังดีกว่าเหมาะสำหรับการผลิตอาหารสำเร็จรูปและอาหารสะดวกซื้อ Sun Junshe และคนอื่นๆ บดเครื่องปรุงรสอย่างประณีต ราชาเนื้อตุ๋น เครื่องเทศ 13 ชนิด และผงยี่หร่า ให้ได้ขนาด 10-25 ไมโครเมตร ซึ่งช่วยปรับปรุงสี กลิ่น รสชาติ และลักษณะการแปรรูปของอาหาร

7. การแปรรูปกระดูกป่นสด (โคลน) ของผลิตภัณฑ์ปศุสัตว์และสัตว์ปีก

อาหารผงเนื้อสีเขียวค่อยๆกลายเป็นจุดร้อนในตลาด กระดูกสดสำหรับปศุสัตว์และสัตว์ปีกต่างๆ ไม่เพียงแต่อุดมด้วยโปรตีนและฟอสโฟลิปิดเท่านั้น แต่ยังมีแคลเซียม เหล็ก วิตามิน และสารอาหารอื่นๆ สูงอีกด้วย หากกระดูกสดถูกบดหลายขั้นตอนเป็นกระดูกบดละเอียดพิเศษหรือทำให้แห้งเป็นกระดูกป่นด้วยเทคโนโลยีการบดละเอียดพิเศษของกระแสลม สารอาหารจะคงอยู่ได้มากกว่า 95% และเพิ่มอัตราการดูดซึม

8. การแปรรูปไอศกรีมของผลิตภัณฑ์อาหารเย็น

ผงละเอียดพิเศษสามารถใช้เป็นสารเพิ่มความคงตัว สารตัวเติม สารปรุงแต่งรสชาติ สารยึดเกาะทางโภชนาการ และสารป้องกันการแข็งตัวของไอศกรีม เครื่องดื่มเย็นเพื่อสุขภาพสามารถพัฒนาได้โดยใช้วัตถุดิบชั้นดีที่ใช้ได้ทั้งยาและอาหาร

ข้อดีของฟลูอิไดซ์เบดเจ็ตมิลล์

นับตั้งแต่การกำเนิดของอุปกรณ์กัดและคัดเกรดแบบเจ็ทในช่วงทศวรรษที่ 1930 ประเภทต่างๆ ได้รับการปรับปรุงอย่างต่อเนื่องและปรับปรุงโครงสร้างอย่างต่อเนื่อง เบด (ออนสเปรย์) เจ็ทมิลล์ ฯลฯ

ฟลูอิไดซ์เบดเจ็ตมิลล์เป็นรุ่นใหม่ที่ถูกนำมาใช้ในช่วงปลายทศวรรษ 1970 และต้นทศวรรษ 1980 มีลักษณะการใช้พลังงานต่ำ การสึกหรอน้อย มลพิษต่ำ เสียงต่ำ ขนาดอนุภาคละเอียด และการกระจายตัวสม่ำเสมอ ฯลฯ ใช้ในเรซินสังเคราะห์ ฟีนอล การผลิตเรซิน PVC เม็ดสีและสีย้อม ผงเคลือบ ข้อต่อ ยา, เครื่องสำอาง, เซรามิกขั้นสูง, ผงแม่เหล็ก, สารกัดกร่อน, ผงโลหะ, อาหาร, เครื่องเทศ, กรดสเตียริก, ไขมัน, ไข, ผงแร่, ยาฆ่าแมลงและผงเปียกถูกนำมาใช้กันอย่างแพร่หลายใน

โรงสีฟลูอิไดซ์เบดเบดจะซ้อนทับการไหลของเจ็ตในทิศทางเดียวและการไหลของเจ็ตสวนกลับ และการไหลของเจ็ตในทิศทางเดียวจะเข้าสู่ห้องบดผ่านหัวฉีด จะเกิดสนามไหลย้อนกลับที่มีศูนย์กลางขึ้นในพื้นที่การบด และวัสดุที่ถูกบดจะถูกทำให้เป็นของเหลวภายใต้การกระทำของความแตกต่างของแรงดัน ฟลูอิไดเซชันหมายถึงการขยายตัวของอนุภาคเบดที่ความเร็ววิกฤตของฟลูอิไดเซชันในสนามการไหล และอนุภาคของแข็งในเบดจะมีลักษณะการไหลของของไหล

วัสดุที่ถูกบดในพื้นที่บดจะถูกเร่งในสนามการไหลสวนทางด้วยความเร็วสูง และแรงกระแทก การชน การเสียดสี และแรงเฉือนอย่างรุนแรงจะถูกสร้างขึ้นที่จุดตัดของไอพ่นจากหัวฉีดแต่ละอัน ส่งผลให้เกิดการบดวัสดุ วัสดุที่บดแล้วจะสร้างกระแสลมขึ้นรอบจุดตัด และวัสดุจะถูกนำไปที่เครื่องคัดแยกแบบกังหันแนวนอนด้านบนเพื่อการจำแนกประเภทโดยอัตโนมัติ อนุภาคผงที่ตรงตามข้อกำหนดจะถูกเลือกโดยเครื่องคัดแยก จากนั้นจึงรวบรวมโดยไซโคลน อนุภาคหยาบจะเลื่อนกลับไปที่ห้องบดตามผนังและทำการบดต่อไปจนกว่าจะแยกออกจากกัน ดังนั้น ผงที่มีการกระจายตัวได้ดีและการกระจายขนาดอนุภาคที่แคบสามารถหาได้จากการทำให้เป็นผงและการบำบัดจำแนกประเภทของฟลูอิไดซ์เบดเจ็ตมิลล์

(1) เปลี่ยนไลน์และการบดกระแทกพื้นผิวของโรงสีเจ็ทแบบดั้งเดิมเป็นการบดอัดสามมิติของพื้นที่ และใช้ประโยชน์อย่างเต็มที่จากการไหลของอากาศความเร็วสูงที่เกิดจากการกระแทกของเจ็ทในการไหลของวัสดุในห้องบด เพื่อให้พื้นที่การบดมีลักษณะคล้ายกับสถานะของฟลูอิไดซ์ การบดอัดที่เป็นของแข็งและก๊าซที่ดีเยี่ยมและเอฟเฟกต์การไหลของการไหลเวียนอย่างช้าๆ ซึ่งช่วยปรับปรุงประสิทธิภาพของการบดอัดแรงกระแทกและการใช้พลังงานอย่างครอบคลุม เมื่อเทียบกับวิธีดั้งเดิมอื่นๆ การใช้พลังงานจะลดลงโดยเฉลี่ย 30-40%

(2) เนื่องจากพื้นที่บดอัดและสายพานการไหลของของแข็งก๊าซถูกวางไว้ในพื้นที่ตรงกลางของห้องบด จึงหลีกเลี่ยงผลกระทบและการเสียดสีของวัสดุที่ขับเคลื่อนโดยการไหลของอากาศความเร็วสูงบนผนังของห้องบด และปัญหาการสึกหรอที่ร้ายแรงที่สุดในการบดกระแทกแบบเจ็ตได้รับการปรับปรุงและลดลงอย่างมาก ศักยภาพของวัสดุที่จะปนเปื้อน;

(3) ใช้ก๊าซป้องกันเช่นไนโตรเจนบริสุทธิ์สูงหรืออาร์กอนเป็นสื่อกลางในการทำงานเพื่อป้องกันการเกิดออกซิเดชัน และการทำงานแบบวงปิดมีการใช้ก๊าซต่ำและลดต้นทุน

(4) ไม่มีฝุ่นฟุ้งกระจายระหว่างการทำงานแบบวงปิดทั้งหมด ไม่มีมลพิษต่อสิ่งแวดล้อม และไม่เป็นอันตรายต่อร่างกายมนุษย์

(5) หลังจากการกัดแบบเจ็ท กิจกรรมของผงจะเพิ่มขึ้น พลังงานของการไหลของไอพ่นความเร็วสูงในกระบวนการบดและจำแนกประเภทของโรงสีเจ็ทไม่เพียงทำให้อนุภาคได้รับผลกระทบและถูกบดอัดเท่านั้น แต่ยังเปลี่ยนโครงสร้างภายในของอนุภาคโดยเฉพาะอย่างยิ่งสถานะพื้นผิวได้ในระดับหนึ่ง พลังงานของการไหลของก๊าซจะขจัดอะตอมหรือไอออนออกจากโครงตาข่ายของอนุภาค ทำให้เกิดการสูญเสียเชิงกลของโครงสร้างผลึก ด้วยวิธีนี้ ในขณะที่วัสดุผงถูกบดละเอียดเป็นพิเศษ พลังงานพื้นผิวหรือพลังงานภายในของอนุภาคจะเพิ่มขึ้น และกิจกรรมของอนุภาคก็เพิ่มขึ้น การเพิ่มกิจกรรมของอนุภาคไม่เพียงเป็นประโยชน์ต่อปฏิกิริยาเคมีเท่านั้น แต่ยังเป็นประโยชน์ต่อการดูดซับและการเคลือบผิวของอนุภาคอีกด้วย

(6) ขนาดอนุภาคของผลิตภัณฑ์ดี ผลผลิตมีขนาดใหญ่ และเหมาะสำหรับการผลิตขนาดใหญ่ ความแม่นยำในการจำแนกขนาดอนุภาคสูง ดังนั้นการกระจายขนาดอนุภาคของผลิตภัณฑ์จึงแคบ และขนาดอนุภาคของผลิตภัณฑ์ยังปรับขนาดได้ง่ายอีกด้วย

เทคโนโลยีการบดละเอียดแบบแห้งที่ใช้ในสาขาเคมีเกษตร

กระบวนการผลิต

เหตุผลที่ผู้ผลิตสารกำจัดศัตรูพืชพัฒนาส่วนประกอบและรูปแบบยาที่เฉพาะเจาะจงก็เพื่อให้สารออกฤทธิ์มีประสิทธิภาพในการลดปัจจัยที่ไม่เอื้ออำนวยต่อการเจริญเติบโตของพืช (เช่น แมลงศัตรูพืช วัชพืช หรือเชื้อรา... ) ดังนั้นจึงอาจกล่าวได้ว่าสารอารักขาพืชเป็นส่วนผสมของส่วนผสมต่างๆ ส่วนผสมเหล่านี้โดยทั่วไปสามารถสรุปได้เป็นสามประเภท:

สารออกฤทธิ์ในสูตร

สารตัวเติมสำหรับเจือจางสารออกฤทธิ์ เช่น ดินเหนียว แป้งฝุ่น ดินขาว หรือซิลิกา

สารช่วยและสารเติมแต่งเพื่อปรับปรุงคุณภาพของสูตร (เช่น สารทำให้คงตัว สารทำให้เปียก สารป้องกัน สารลดฟอง ฯลฯ)

ในกระบวนการผลิตสารกำจัดศัตรูพืช ขั้นตอนแรกคือการป้อนและการผสม ขั้นตอนที่สองคือการบด ด้วยอุปกรณ์การเจียรประเภทต่าง ๆ ดังที่แสดงด้านล่าง อนุภาคของวัสดุผสมจะถูกบดและกระจายไปตามความละเอียดของชิ้นงานเพื่อตอบสนองความต้องการในการใช้งาน หลังจากการเจียรแล้ว จะต้องผ่านกระบวนการกรองเพื่อป้องกันอนุภาคขนาดใหญ่ที่อาจเกิดขึ้นได้ ในที่สุด สารเติมแต่งหรือสารตัวเติมที่ไม่จำเป็นต้องบดจะถูกเพิ่มเข้าไป และการผสมสารกระจายตัวจะดำเนินการอีกครั้ง

เหตุผลที่อนุภาคของสารกำจัดศัตรูพืชจำเป็นต้องเป็นอนุภาคขนาดเล็กพิเศษและการกระจายขนาดอนุภาคที่แคบ:

ยิ่งอนุภาคของสารออกฤทธิ์ละเอียดมากเท่าใด ฤทธิ์ก็ยิ่งมีประสิทธิภาพมากขึ้นเท่านั้น ซึ่งหมายความว่าสามารถใช้ในปริมาณที่น้อยลงเพื่อให้ได้ผลทางยาที่เหมือนกัน ปัจจัยด้านความปลอดภัย สิ่งแวดล้อม และเศรษฐกิจมีดังนี้

ลดความเป็นพิษต่อผู้ที่อยู่ในบริเวณฉีดพ่น

ลดมลภาวะต่อสิ่งแวดล้อม

ลดต้นทุนการผลิตสารกำจัดศัตรูพืชและเพิ่มผลกำไรโดยการลดปริมาณของสารออกฤทธิ์ที่มีราคาแพงที่สุดที่ใช้ในสูตร

การกระจายขนาดอนุภาคที่แคบช่วยให้ขั้นตอนการใช้สารกำจัดศัตรูพืชง่ายขึ้น:

ผงจะกระจายตัวในน้ำก่อนนำไปใช้กับพืช ยิ่งอนุภาคละเอียดมากเท่าใด ระบบกันสะเทือนก็จะยิ่งมีเสถียรภาพมากขึ้นเท่านั้น และไม่มีการตกตะกอนระหว่างการจัดการ

ในกระบวนการพ่นยาฆ่าแมลงช่วยลดปัญหาอนุภาคขนาดใหญ่อุดตันหัวฉีดของระบบฉีดพ่นได้อย่างมีประสิทธิภาพ

เครื่องบดกระแทกเชิงกลสามารถใช้สำหรับการบดละเอียดของวัสดุเนื้ออ่อนถึงแข็งปานกลาง ช่วงความละเอียดโดยทั่วไปสำหรับขนาดอนุภาคเฉลี่ยคือ 20 ถึง 500 μm ความเร็วรอบข้างคือ 25 ถึง 150 ม./วินาที NETZSCH ยังสามารถจัดหาโมเดลอื่นด้วยวิธีการหมุนสวนทางและความเร็วสูงสุด 250 ม./วินาที การไหลของอากาศขึ้นอยู่กับประเภทของโรเตอร์ จึงมั่นใจได้ว่าการเจียรจะคงที่ตามอุณหภูมิ โรเตอร์ติดตั้งในแนวนอนและซีลเพลาเป็นแบบเขาวงกตแบบไม่สัมผัสเนื่องจากความเร็วของเพลาสูง

CSM โรงสีเชิงกลพร้อมฟังก์ชันคัดเกรด

โรงคัดเกรดประเภทนี้ให้ความเป็นไปได้ในการบรรลุทั้งฟังก์ชันการบดและการคัดขนาดพร้อมกันในระบบเดียว ตัวแยกประเภท CSM เป็นการรวมกันของตัวแยกประเภทแรงกระแทกแบบละเอียดและตัวแยกประเภทล้อนำทาง ขับเคลื่อนด้วยมอเตอร์อิสระสองตัว ตัวหนึ่งสำหรับจานเจียรและอีกตัวหนึ่งสำหรับล้อจำแนก CSM สามารถปรับความเร็วของล้อจำแนกได้อย่างแม่นยำเพื่อให้ได้ความละเอียดของผลิตภัณฑ์ขั้นสุดท้ายที่หลากหลายตั้งแต่ d97=9μm ถึง 200μm ด้วยการใช้รูปทรงเรขาคณิตของใบพัดของตัวแยกประเภทและซีลช่องอากาศระหว่างล้อตัวแยกประเภทและฝาครอบด้านบนของเครื่องจักร ทำให้มั่นใจได้ถึงการควบคุมขีดจำกัดบนของขนาดอนุภาคของวัสดุเจียรอย่างแม่นยำ จึงบรรลุการจำแนกประเภทที่ดี .

ฟลูอิไดซ์เบดเจ็ตมิลล์เหมาะสำหรับการบดละเอียดเป็นพิเศษของวัสดุที่มีความแข็งต่างๆ (อ่อนถึงแข็งมาก) ในพื้นที่การบด อนุภาคจะถูกขับเคลื่อนโดยกระแสลมความเร็วสูงเพื่อชนและบดกัน โดยไม่มีชิ้นส่วนบดเพิ่มเติม และตัวแยกประเภทไดนามิกจะควบคุมขนาดอนุภาคสูงสุด ความเร็วลมที่ทางออกของหัวฉีดในห้องบดสามารถเข้าถึง 500 ถึง 600 ม./วินาที เนื่องจากพลังงานการเจียรสูงและความเร็วกระแทกที่สามารถสร้างขึ้นได้ในฟลูอิไดซ์เบด จึงเป็นไปได้ที่จะได้ความละเอียด D50 ที่ 1 ถึง 5 ไมครอน

เนื่องจากคุณสมบัติทางโครงสร้างนี้ เจ็ทมิลล์จึงมีคุณสมบัติที่น่าสนใจมาก: ไม่มีอุณหภูมิในห้องบดเพิ่มขึ้นในระหว่างกระบวนการบด เหตุผลก็คือความร้อนที่เกิดขึ้นเมื่ออนุภาคชนกันจะถูกชดเชยด้วยปรากฏการณ์การเย็นตัวของก๊าซอัดที่ขยายตัว ดังนั้นอุณหภูมิในห้องบดจึงคงที่ และโมเลกุลของสารที่ใช้งานจะไม่ถูกทำลาย

ในฐานะผู้ผลิตเครื่องจักร ALPA ได้ทุ่มเทให้กับการออกแบบอุปกรณ์และระบบเครื่องบด และเครื่องจักรก็มีการออกแบบมากมายที่สะดวกต่อการบำรุงรักษาของลูกค้า การออกแบบฝาครอบด้านบนพร้อมชุดประกอบล้อปรับระดับสามารถเปิดได้จนสุด รูปทรงช่องหมุนได้และประตูบำรุงรักษาที่เลือกอย่างเหมาะสมทำให้ผู้ใช้เข้าถึงส่วนประกอบภายในได้ง่ายมาก ตัวเครื่องทำจากสเตนเลสสตีลขัดเงาอย่างประณีต และมีวาล์วระบายน้ำที่ด้านล่างของเครื่องบด จึงสามารถทำความสะอาดด้วยน้ำเพื่อทำความสะอาดได้ง่าย

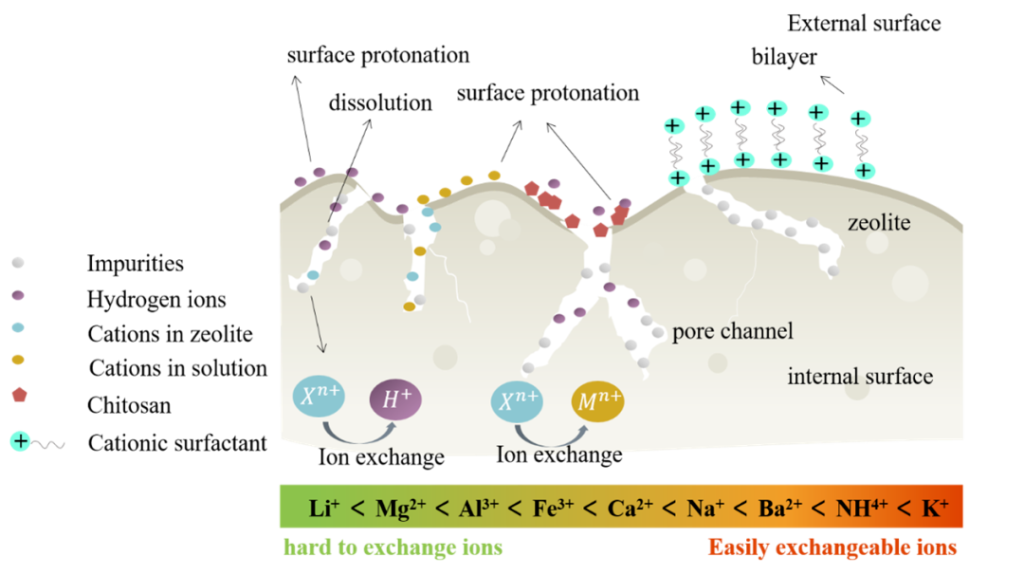

เทคโนโลยีการปรับเปลี่ยนซีโอไลต์ธรรมชาติและการประยุกต์ใช้ในการบำบัดน้ำเสีย

ในบรรดาเทคโนโลยีบำบัดน้ำหลายชนิด วิธีการดูดซับได้กลายเป็นเทคโนโลยีบำบัดน้ำเสียในอุดมคติ เนื่องจากข้อดีในการใช้งานที่ง่าย การใช้พลังงานต่ำ ผลการกำจัดที่ดี และการคัดเลือกสูง การพัฒนาตัวดูดซับต้นทุนต่ำและประสิทธิภาพสูงเป็นแกนหลักของวิธีการดูดซับ เมื่อเปรียบเทียบกับตัวดูดซับสังเคราะห์ประสิทธิภาพสูงตัวอื่นๆ ตัวดูดซับธรรมชาติที่มีต้นทุนต่ำมีประโยชน์ทางเศรษฐกิจและคุณค่าในการปกป้องสิ่งแวดล้อมสูงกว่า

รูพรุนและช่องทางมากมายในซีโอไลต์ตามธรรมชาติและประจุลบบนพื้นผิวทำให้มีความสามารถในการดูดซับไอออนบวกได้ดีและมีความสามารถในการดูดซับประจุลบเพียงเล็กน้อย สิ่งนี้จำกัดการใช้ซีโอไลต์ตามธรรมชาติอย่างมากในการกำจัดมลพิษประจุลบในน้ำ ด้วยเหตุนี้ จึงมีการศึกษามากมายเกี่ยวกับการดัดแปลงซีโอไลต์ธรรมชาติเพื่อเพิ่มความสัมพันธ์ของประจุลบ การปรับเปลี่ยนพื้นผิวเป็นวิธีที่มีประสิทธิภาพในการเพิ่มความสัมพันธ์ของซีโอไลต์ธรรมชาติสำหรับสารมลพิษที่มีประจุลบ

วิธีการดัดแปลงที่แตกต่างกันจะส่งผลต่อคุณสมบัติทางกายภาพและทางเคมีของซีโอไลต์ที่แตกต่างกัน เช่น การเปลี่ยนแปลงโครงสร้างรูพรุนภายในและขนาดของซีโอไลต์ ตลอดจนหมู่ฟังก์ชันที่ชอบน้ำและไม่ชอบน้ำและพื้นผิว วัตถุประสงค์หลักของการดัดแปลงทางกายภาพคือการกำจัดสิ่งเจือปนบางส่วนบนพื้นผิวของซีโอไลต์และเพิ่มพื้นที่ผิวเฉพาะ วัตถุประสงค์ของการดัดแปรทางเคมีคือ (1) เพื่อขจัดสิ่งเจือปนและขุดลอกรูพรุนเพื่ออำนวยความสะดวกในกระบวนการเข้าและถ่ายโอนของสารเป้าหมาย (2) เพื่อแนะนำกลุ่มฟังก์ชันใหม่เพื่อเปลี่ยนคุณสมบัติพื้นผิวของซีโอไลต์ เช่น การไม่ชอบน้ำ ซึ่งจะทำให้ ไซต์ที่เชื่อมโยงใหม่สำหรับมลพิษเป้าหมาย

การดัดแปลงแบบคอมโพสิตสามารถบรรลุวัตถุประสงค์ของการดัดแปลงแบบเสริมฤทธิ์ได้โดยการรวมวิธีการดัดแปลงหลายวิธีเข้าด้วยกัน เพื่อให้ต้นทุนการเตรียมการและผลการกำจัดมีความสมดุลมากขึ้น จึงเป็นทางเลือกที่ดีกว่าในการปรับปรุงความสามารถในการดูดซับของซีโอไลต์ธรรมชาติต่อสารก่อมลพิษประจุลบในน้ำด้วยวิธีการปรับเปลี่ยนสารประกอบ

ยังคงมีความท้าทายมากมายในการบำบัดน้ำเสียจากซีโอไลต์ในทางปฏิบัติ ตัวอย่างเช่น ขนาดรูพรุนของซีโอไลต์ธรรมชาติมักจะอยู่ในกลุ่มไมโครพอร์ซึ่งมีขนาดเล็กกว่ารัศมีของแอนไอออน ซึ่งจะขัดขวางการเคลื่อนย้ายและการแพร่กระจายภายในซีโอไลต์ ซึ่งไม่เอื้อต่อกระบวนการดูดซับ ยิ่งไปกว่านั้น ส่วนประกอบในน้ำเสียที่เกิดขึ้นจริงนั้นซับซ้อนและเปลี่ยนแปลงได้ และซีโอไลต์จะได้รับผลกระทบจากไอออนและค่า pH ที่มีอยู่ร่วมกันได้ง่าย ส่งผลให้ผลการดูดซับไม่ดีและแม้กระทั่งความเสียหายของโครงสร้าง นอกจากนี้ซีโอไลต์อิ่มตัวอาจกลายเป็นแหล่งกำเนิดมลพิษใหม่ได้หากไม่กำจัดอย่างเหมาะสม

(1) วิธีการปรับปรุงพื้นผิวจะส่งผลต่อคุณสมบัติทางกายภาพและเคมีของซีโอไลต์ธรรมชาติ การดัดแปลงคอมโพสิตเป็นวิธีที่มีประสิทธิภาพในการปรับปรุงประสิทธิภาพการดูดซับประจุลบของซีโอไลต์ธรรมชาติ ตัวอย่างเช่น โดยการนำวัสดุ mesoporous มาขยายขนาดรูพรุนของซีโอไลต์และปรับปรุงประสิทธิภาพการแพร่กระจายของประจุลบในโครงสร้างภายในของซีโอไลต์ ด้วยการแนะนำหมู่ฟังก์ชันที่มีความเกี่ยวข้องกับสารก่อมลพิษเป้าหมาย ไซต์การดูดซับของซีโอไลต์สามารถเสริมสมรรถนะและความสามารถในการเลือกการดูดซับสามารถปรับปรุงได้

(2) การรวมซีโอไลต์ธรรมชาติเข้ากับกระบวนการหรือวัสดุบำบัดน้ำอื่นๆ สามารถปรับปรุงศักยภาพการประยุกต์ใช้ในการบำบัดน้ำเสียจริงได้อย่างมีประสิทธิภาพ ส่วนประกอบของมลพิษในน้ำเสียที่เกิดขึ้นจริงนั้นซับซ้อนและเปลี่ยนแปลงได้ และการใช้วัสดุ/กระบวนการหลายอย่างร่วมกันได้กลายเป็นวิธีกระแสหลักในการปรับปรุงผลของการบำบัดน้ำเสียที่เกิดขึ้นจริง วัสดุหรือกระบวนการผสมที่มีซีโอไลต์จากธรรมชาติ/ดัดแปลงถูกนำมาใช้อย่างแพร่หลายในการบำบัดน้ำเสีย น้ำเสียในครัวเรือน แม่น้ำและทะเลสาบ ฯลฯ ซีโอไลต์ธรรมชาติและรูปแบบดัดแปลงมีแนวโน้มการใช้งานที่ดีในการบำบัดน้ำเสียในทางปฏิบัติ

(3) กระบวนการดัดแปลงและการสร้างใหม่ของซีโอไลต์อาจเกี่ยวข้องกับตัวทำละลายที่เป็นพิษ ซึ่งก่อให้เกิดอันตรายอย่างใหญ่หลวงต่อสิ่งแวดล้อมและสุขภาพของมนุษย์ ควรมีการเตรียมการที่ปลอดภัยปราศจากมลพิษและแผนการสร้างใหม่ หรือวิธีการห่อหุ้มที่เสถียรซึ่งพัฒนาขึ้นเป็นวิธีแก้ปัญหาในทางปฏิบัติสำหรับการกำจัดซีโอไลต์ในขั้นสุดท้ายและปลอดภัย

วิธีการและอุปกรณ์ทั่วไปสำหรับการจำแนกผงมีอะไรบ้าง?

ในแง่ของการเตรียมผง การจำแนกประเภทมีความสำคัญอย่างยิ่ง และเป็นหนึ่งในเทคโนโลยีการประมวลผลเชิงลึกที่สำคัญของผงในด้านวัสดุอนินทรีย์อนินทรีย์ ตามข้อกำหนดขนาดอนุภาคของอุตสาหกรรมสมัยใหม่สำหรับผงละเอียด เทคโนโลยีการจำแนกประเภทมี แสดงให้เห็นสถานะที่สำคัญมากขึ้นเรื่อย ๆ การผลิตผงขนาดไมครอนไม่ใช่เรื่องยากแต่วิธีการลดการใช้พลังงานและการผลิตผงที่มีขนาดอนุภาคละเอียดมากและการกระจายขนาดอนุภาคแคบนั้นเป็นความท้าทายที่พบในปีที่ผ่านมา

กุญแจสำคัญของเทคโนโลยีการคัดเกรดอยู่ที่อุปกรณ์คัดเกรดและกระบวนการคัดเกรด เพื่อให้เป็นไปตามการจำแนกประเภทที่มีความแม่นยำสูง จึงจำเป็นต้องปรับการผสมผสานการจำแนกประเภทต่างๆ ให้เหมาะสม ดังนั้น จึงมีความสำคัญอย่างยิ่งที่จะต้องเข้าใจและเชี่ยวชาญในประเภทหลักและหลักการโครงสร้าง ของอุปกรณ์คัดเกรดเพื่อเพิ่มประสิทธิภาพกระบวนการคัดเกรด ในสาขานี้ ส่วนใหญ่เกี่ยวข้องกับการจำแนกอนุภาคละเอียดซึ่งจำแนกตามลักษณะของตัวกลาง การจำแนกแบบละเอียดมี 2 ประเภท ได้แก่ การจำแนกแบบแห้ง (ตัวกลางคืออากาศ) และ การจำแนกประเภทเปียก (สื่อคือน้ำหรือของเหลวอื่น ๆ )

สื่อของไหลของการจำแนกประเภทแห้งโดยทั่วไปคือก๊าซซึ่งสามารถแบ่งออกเป็นการจำแนกแรงโน้มถ่วงการจำแนกแรงเฉื่อยและการจำแนกแรงเหวี่ยงตามแรง ต่อไป ฉันจะแนะนำหลักการคัดเกรดขอบเขตการใช้งานและลักษณะของอุปกรณ์คัดเกรดตัวแทนในการคัดเกรดแบบแห้ง .

การจำแนกแรงโน้มถ่วงและการจำแนกแรงเฉื่อย

หลักการจำแนกตามแรงโน้มถ่วงคือการจำแนกอนุภาคที่มีขนาดต่างกันในสนามโน้มถ่วงด้วยความเร็วในการตกตะกอนขั้นสุดท้ายที่แตกต่างกัน ในตัวกลางก๊าซ ที่เหมาะสม ภายใต้อุณหภูมิหนึ่งสำหรับอนุภาคที่มีความหนาแน่นระดับหนึ่งความเร็วตกตะกอนขั้นสุดท้ายจะสัมพันธ์กันเฉพาะกับ เส้นผ่านศูนย์กลางของอนุภาค ด้วยวิธีนี้ การจำแนกประเภทตามขนาดอนุภาคสามารถรับรู้ได้ตามความแตกต่างของความเร็วสิ้นสุดของการตกตะกอนของอนุภาค ตามทิศทางของการไหลของอากาศ มันสามารถแบ่งออกเป็นประเภทการไหลแนวนอน ประเภทการไหลแนวตั้ง และการไหลซิกแซก พิมพ์.

การจำแนกแรงเฉื่อยคือการดำเนินการกระจายและระงับกลุ่มอนุภาคของแข็งในกระแสลมและเปลี่ยนทิศทางการเคลื่อนที่ของกระแสลมอย่างรวดเร็วโดยใช้ความแตกต่างของแรงเฉื่อยระหว่างอนุภาคเบาและหนักเพื่อจำแนกกลุ่มอนุภาค ลักษณนาม, ลักษณนามเฉื่อยข้อศอกเจ็ต และลักษณนามประเภทเค.

การจำแนกแรงเหวี่ยง

หลักการ: เนื่องจากแรงบนอนุภาคละเอียดในสนามโน้มถ่วงมีขนาดเล็กเกินไป จึงยากต่อการจำแนกอนุภาคละเอียด ดังนั้นสนามแรงเหวี่ยงจึงใช้แทนสนามโน้มถ่วงเพื่อให้บรรลุวัตถุประสงค์ในการเสริมสร้างการจำแนกผ่านโรเตอร์ และอนุภาคละเอียดจะไหลไปพร้อมกับการไหลของก๊าซเนื่องจากแรงลากของการไหลของก๊าซ เมื่อเข้าสู่ภายในโรเตอร์ อนุภาคจะอยู่ภายใต้แรงเหวี่ยงออกด้านนอก เมื่อแรงลากอากาศมากกว่าแรงเหวี่ยง อนุภาคจะผ่านโรเตอร์พร้อมกับอากาศและกลายเป็นผลิตภัณฑ์ละเอียด มิฉะนั้น อนุภาคจะไม่สามารถผ่านโรเตอร์และกลายเป็นผลิตภัณฑ์หยาบได้

ลักษณนามอากาศ

ขอบเขตการใช้งาน: เหมาะสำหรับการจำแนกอย่างละเอียดของผลิตภัณฑ์ขนาดไมครอนในกระบวนการแห้ง สามารถจำแนกอนุภาคทรงกลม เกล็ด และอนุภาคที่ไม่สม่ำเสมอ และยังสามารถจำแนกอนุภาคที่มีความหนาแน่นต่างกัน ขนาดอนุภาคของผลิตภัณฑ์ที่คัดเกรดแล้วสามารถเข้าถึง D97:3 -150 ไมครอน ขนาดอนุภาคของผลิตภัณฑ์สามารถปรับเปลี่ยนได้ทีละขั้นตอน และการเปลี่ยนที่หลากหลายนั้นสะดวกมาก

ประสิทธิภาพการจำแนกประเภท: 60% ถึง 90% ประสิทธิภาพการจำแนกประเภทเกี่ยวข้องกับคุณสมบัติของวัสดุและเนื้อหาของอนุภาคที่ตรงตามขนาดอนุภาคหากวัสดุมีการไหลที่ดีและเนื้อหาของอนุภาคที่ตรงตามข้อกำหนดขนาดอนุภาคสูง ประสิทธิภาพจะสูงและในทางกลับกัน

คุณลักษณะของอุปกรณ์: มีข้อดีของขนาดผลิตภัณฑ์ที่ปรับได้ทีละขั้นตอน ประสิทธิภาพการจำแนกประเภทสูง และจุดตัดที่แม่นยำ

อุตสาหกรรมการใช้งาน: ใช้กันอย่างแพร่หลายในอุตสาหกรรมเคมี, แร่ธาตุ (เหมาะอย่างยิ่งสำหรับการจำแนกประเภทผลิตภัณฑ์ที่ไม่ใช่แร่ เช่น แคลเซียมคาร์บอเนต, ดินขาว, ควอตซ์, แป้งโรยตัว, ไมกา), โลหะ, สารกัดกร่อน, เซรามิก, วัสดุทนไฟ, ยา, อาหาร, ยาฆ่าแมลง, ผลิตภัณฑ์ดูแลสุขภาพ วัสดุใหม่ ฯลฯ อุตสาหกรรม

เทคโนโลยีการปรับเปลี่ยนการเคลือบอนินทรีย์และสารอินทรีย์ไทเทเนียมไดออกไซด์

รูไทล์ไททาเนียมไดออกไซด์เป็นสารกึ่งตัวนำที่มีความกว้างของแถบความถี่ประมาณ 3.0eV มีกิจกรรมโฟโตคะทาไลติกที่แข็งแกร่งโดยไม่มีการดัดแปลงพื้นผิว ดังนั้นจึงสามารถผลิตอนุมูลอิสระออกซิเจนที่มีฤทธิ์สูงภายใต้การแผ่รังสีอัลตราไวโอเลตจากแสงอาทิตย์ อนุมูลอิสระของออกซิเจนนี้สามารถแสดงความสามารถในการออกซิเดชันที่รุนแรง ซึ่งจะทำลายตัวกลางที่อยู่รอบๆ ไททาเนียมไดออกไซด์และส่งผลต่ออายุการใช้งานของผลิตภัณฑ์ ดังนั้น การปรับเปลี่ยนพื้นผิวจึงเป็นงานที่สำคัญอย่างยิ่งในการผลิตและแปรรูปไททาเนียมไดออกไซด์

การปรับเปลี่ยนพื้นผิวคือการใช้สารปรับปรุงแก้ไขเพื่อทำปฏิกิริยากับพื้นผิวของไททาเนียมไดออกไซด์ ซึ่งจะเป็นการเปลี่ยนลักษณะพื้นผิวและปรับปรุงประสิทธิภาพของผลิตภัณฑ์ ในปัจจุบัน การดัดแปลงพื้นผิวของไททาเนียมไดออกไซด์แบ่งออกเป็นสองวิธีอย่างคร่าว ๆ คือการเคลือบอนินทรีย์และการเคลือบอินทรีย์

1. การเคลือบอนินทรีย์ไททาเนียมไดออกไซด์

การเคลือบอนินทรีย์คือการเคลือบพื้นผิวของอนุภาคไททาเนียมไดออกไซด์ด้วยฟิล์มบางอนินทรีย์ชั้นเดียวหรือหลายชั้นโดยปฏิกิริยาการตกตะกอน ก่อตัวเป็นอุปสรรคระหว่างอนุภาคและตัวกลาง เพื่อปรับปรุงประสิทธิภาพของไททาเนียมไดออกไซด์ การดัดแปลงพื้นผิวอนินทรีย์ของไททาเนียมไดออกไซด์โดยทั่วไปดำเนินการโดยการเคลือบอะลูมิเนียม การเคลือบซิลิกอน การเคลือบเซอร์โคเนียม และวิธีการเคลือบแบบผสมหลายวิธี

สำหรับการเคลือบซิลิกอน ฟิล์มที่เกิดขึ้นภายใต้สภาวะที่เป็นกลางและเป็นกรดเล็กน้อยจะค่อนข้าง "ฟู" ในขณะที่ฟิล์มที่เกิดขึ้นภายใต้สภาวะที่เป็นด่างจะมีความหนาแน่นค่อนข้างหนาแน่น โดยทั่วไปผ่านการไฮโดรไลซิสของโซเดียมซิลิเกตเพื่อสร้างซิลิกอน จากนั้นไมเซลล์จะติดแน่นบนพื้นผิวของไททาเนียม ไดออกไซด์ผ่านพันธะ Ti-O-Si และในขณะเดียวกัน การก่อตัวของพันธะ Si-O-Si ยังสามารถนำมาใช้เพื่อให้แน่ใจว่าฟิล์มมีความต่อเนื่องและสม่ำเสมอ

สำหรับการเคลือบอะลูมิเนียม พันธะ Ti-O-Al จะเกิดขึ้นจากปฏิกิริยาของ OH-Al และหมู่ -OH บนพื้นผิวของไททาเนียมไดออกไซด์ การเพิ่มจำนวนของกระจุกช่วยให้การเคลือบง่ายขึ้น ในเวลาเดียวกัน ภายใต้สภาวะ pH สูง อัตราการเติบโตตามทิศทางของ OH-Al จะอยู่ในตำแหน่งที่โดดเด่นเมื่อเทียบกับอัตราการตกตะกอนเมื่ออุณหภูมิสูงขึ้น และสัณฐานวิทยาของฟิล์มจะเปลี่ยนจากชั้นคล้ายแผ่นที่สม่ำเสมอและต่อเนื่องเป็นฟลอกที่ค่อนข้างหลวม .

การเคลือบอนินทรีย์แบ่งออกเป็นสองวิธีโดยเฉพาะ: การเคลือบแบบแห้งและการเคลือบแบบเปียกตามวิธีการประมวลผลที่แตกต่างกัน

(1) การเคลือบไททาเนียมไดออกไซด์แบบแห้ง

ในการเคลือบแบบแห้ง โดยทั่วไปเมทัลฮาไลด์จะติดกับพื้นผิวของไททาเนียมไดออกไซด์โดยการฉีดพ่นด้วยอากาศ และหลังจากการคั่วและออกซิเดชัน ไอน้ำร้อนจะถูกนำมาใช้เพื่อส่งเสริมการไฮโดรไลซิสเพื่อสร้างฟิล์มบางๆ เคลือบบนพื้นผิวของอนุภาค

(2) การเคลือบไททาเนียมไดออกไซด์แบบเปียก

การเคลือบแบบเปียกส่วนใหญ่ดำเนินการในตัวกลางที่เป็นน้ำซึ่งแบ่งย่อยออกเป็นสามประเภท ได้แก่ วิธีเดือด วิธีทำให้เป็นกลาง และวิธีการคาร์บอไนเซชัน

2. สารเคลือบอินทรีย์ไททาเนียมไดออกไซด์

ประวัติการพัฒนาของการเคลือบสารอินทรีย์นั้นสั้นกว่าการเคลือบสารอนินทรีย์ แต่มีการพัฒนาอย่างรวดเร็วเนื่องจากลักษณะของปริมาณที่น้อย (โดยปกติจะมีเพียง 0.1% ถึง 1% ของน้ำหนักของเม็ดสี) และผลกระทบที่มาก มีสามวิธีหลักในการเคลือบสารอินทรีย์ในห้องปฏิบัติการ ได้แก่ วิธีเปียกแบบกระจายความเร็วสูง วิธีกระจายแบบสั่นสะเทือน และวิธีการบดด้วยเครื่องแก๊สผง ในกระบวนการทดลองรายวัน เราใช้วิธีเปียกแบบกระจายความเร็วสูงเป็นหลักในการประมวลผล

โดยทั่วไป ในกระบวนการเคลือบสารอินทรีย์ ส่วนหนึ่งของสารบำบัดสารอินทรีย์จะเชื่อมต่อกับพื้นผิวของไททาเนียมไดออกไซด์โดยการดูดซับทางกายภาพ และอีกส่วนหนึ่งจะทำปฏิกิริยากับกลุ่มไฮดรอกซิลบนพื้นผิวของอนุภาค จากนั้นจะรวมตัวอย่างใกล้ชิดกับ พื้นผิวของไททาเนียมไดออกไซด์ มีการใช้สารช่วยกระจายตัว สารเชื่อมต่อ สารลดแรงตึงผิว ฯลฯ

3. การเคลือบคอมโพสิตด้วยไททาเนียมไดออกไซด์

เนื่องจากการเคลือบสารอนินทรีย์และการเคลือบสารอินทรีย์มีความสำคัญในตัวเอง โดยทั่วไปแล้ว จุดประสงค์หลักของการเคลือบอนินทรีย์คือการลดกิจกรรมโฟโตคะตาไลติกของไททาเนียมไดออกไซด์ ปรับปรุงความทนทานต่อสภาพอากาศ ซึ่งจะเป็นการเพิ่มอายุการใช้งานของผลิตภัณฑ์ ในขณะที่จุดประสงค์หลักของการเคลือบอินทรีย์คือการปรับปรุงความสามารถในการกระจายตัวของผลิตภัณฑ์ใน ความเสถียรของสื่อและการกระจายตัวที่หลากหลาย

ทั้งสองวิธีไม่สามารถแทนที่กันได้ ดังนั้นในการใช้งานจริง โหมดการทำงานของการเคลือบสารอนินทรีย์ในขั้นแรก และการดัดแปลงสารอินทรีย์ส่วนใหญ่จะใช้เพื่อปรับเปลี่ยนพื้นผิวของอนุภาคไททาเนียมไดออกไซด์เพื่อให้บรรลุวัตถุประสงค์ นั่นคือ การใช้ซิลิคอน สารอนินทรีย์ที่ละลายน้ำได้ แหล่งต่างๆ เช่น อะลูมิเนียมและเซอร์โคเนียม (เช่น ซิลิกอนไดออกไซด์ อะลูมิเนียมออกไซด์ ฯลฯ) ทำการเคลือบสารอนินทรีย์หนึ่งหรือหลายชั้นให้สมบูรณ์ภายใต้อุณหภูมิและสภาวะ pH ที่เหมาะสมตามลำดับเพื่อเพิ่มความทนทานต่อสภาพอากาศ จากนั้นเลือกโครงสร้างการเชื่อมต่อที่เหมาะสมเพื่อเชื่อมต่อกลุ่มกรดไขมันหรือกรดอะโรมาติกที่มีความสามารถในการชอบน้ำสูงเพื่อเพิ่มความสามารถในการกระจายตัวของน้ำและความเสถียรในการกระจายตัว

การบดวัตถุดิบทนไฟ

การบดเป็นกระบวนการที่สำคัญในอุตสาหกรรมวัสดุทนไฟ วัตถุดิบที่ส่งไปยังโรงงานมีตั้งแต่ผงแป้งไปจนถึงขนาดประมาณ 350 มม. ซึ่งส่วนใหญ่เป็นบล็อกที่มีขนาดมากกว่า 25 มม. กระบวนการบดและการเลือกวัตถุดิบในโรงงานเป็นหัวใจสำคัญในการผลิตผลิตภัณฑ์คุณภาพสูง ซึ่งมีผลโดยตรงต่อคุณสมบัติของผลิตภัณฑ์ นอกจากนี้ จากมุมมองของการบัญชีต้นทุน พลังงานที่ใช้โดยอุปกรณ์บดและบดคิดเป็นสัดส่วนที่มาก เพื่อประหยัดพลังงานและลดต้นทุนต้องให้ความสนใจกับกระบวนการบด

สาระสำคัญของกระบวนการบดย่อยเกี่ยวข้องกับปัจจัยต่อไปนี้ นั่นคือ การเอาชนะแรงตึงผิวของอนุภาคพื้นผิวของวัสดุ และการเอาชนะแรงดึงดูดของคูลอมบ์ระหว่างอนุภาคภายในของวัสดุ เริ่มต้นจากแนวคิดพื้นฐานของระบบการกระจายทางกายภาพและทางเคมีของซิลิเกต ไม่ใช่เรื่องยากที่จะเห็นว่าอนุภาคของวัสดุที่ถูกบดยังคงมีขนาดใหญ่มากเมื่อถูกบดครั้งแรก ดังนั้นพื้นผิวและพลังงานพื้นผิวของอนุภาคจึงมีขนาดเล็ก , เป็นเรื่องยากที่จะบดวัสดุที่มีขนาดต่ำกว่า 1 ไมครอน (ไมครอน) ยิ่งอนุภาคมีขนาดเล็กเท่าใด พลังงานพื้นผิวก็จะยิ่งสูงขึ้นเท่านั้น ดังนั้นเมื่อบดละเอียด ก็จะใช้พลังงานมากขึ้นเพื่อเอาชนะพลังงานพื้นผิว นอกจากนี้ ในระหว่างการเจียรละเอียด เนื่องจากการเคลื่อนที่ของอนุภาคด้วยความร้อนที่เร่งขึ้น ความน่าจะเป็นในการชนกันของอนุภาคจะเพิ่มขึ้น และอาจเกิดการรวมตัวกันและการแข็งตัว ดังนั้นจึงต้องมีการจัดระเบียบกระบวนการบดอย่างถูกต้อง และควรเลือกวิธีการบดและอุปกรณ์ตามระดับการกระจายตัวของผลิตภัณฑ์ขั้นสุดท้าย

วัตถุประสงค์ของการบด:

(1) การบดขยี้เป็นการเชื่อมโยงการดำเนินงานที่สำคัญในกระบวนการรับผลประโยชน์ เมื่อแยกและเพิ่มคุณค่าอนุภาคของส่วนประกอบเดียวกันจากแร่ดิบที่รวมกันโดยแร่ธาตุที่แตกต่างกันตั้งแต่สองชนิดขึ้นไป ควรบดแร่ดิบก่อนเพื่อแยกแยะตามประเภท

(2) เพื่อส่งเสริมปฏิสัมพันธ์ระหว่างขั้นตอนต่างๆ หรือกระจายอนุภาคของแข็งลงในของเหลวอย่างสม่ำเสมอ เช่น เตรียมโคลน

(3) เตรียมขนาดอนุภาคต่างๆ ตามข้อกำหนดของกระบวนการ เพิ่มข้อบกพร่องขัดแตะและพื้นผิวเฉพาะของวัสดุ เร่งปฏิกิริยาทางกายภาพและเคมี และส่งเสริมการเผา

วิธีการบดสามารถแบ่งออกได้เป็นสี่ประเภทอย่างคร่าว ๆ ดังต่อไปนี้: การอัดขึ้นรูป การกระแทก การบด และการแตก การทำงานของเครื่องบดต่าง ๆ เป็นการผสมผสานระหว่างวิธีการข้างต้น

การบดแบ่งออกเป็นการบดแบบแห้งและการบดแบบเปียก การบดแบบเปียกส่วนใหญ่ใช้ในการผลิตเซรามิกส์หรือวัสดุทนไฟชนิดพิเศษ เมื่อเทียบกับการบดแบบแห้ง มีข้อดีดังต่อไปนี้:

(1) อัตราส่วนการบดมีขนาดใหญ่และขนาดอนุภาคของวัสดุที่บดมีขนาดเล็ก

(2) ประสิทธิภาพการบดสูง และปรากฏการณ์ของ "กำแพงผง" ในระหว่างการบดแบบแห้งนั้นไม่ใช่เรื่องง่ายที่จะเกิดขึ้น (แต่เมื่อขนาดอนุภาคของผลิตภัณฑ์ที่บดแล้วน้อยกว่า 0.01 มม. จะเกิดการรวมตัวของผงด้วย)

(3) การสูญเสียแรงเสียดทานของอุปกรณ์และตัวบดมีขนาดเล็ก

(4) การป้องกันฝุ่นที่ดี ซึ่งเอื้อต่อการผลิตแบบอารยะและกระบวนการอัตโนมัติ

นอกจากนี้ยังมีการบดที่อุณหภูมิต่ำ การบดแบบแห้ง และการบดแบบสร้างเองตามแรงกระแทกและแรงเสียดทานของวัสดุที่ถูกบด ซึ่งจำแนกตามสื่อการบด

เมื่อทำการบดวัตถุดิบ ดัชนีความหนาแน่นของปริมาตรและความแข็งแรงของวัสดุมีความสำคัญอย่างยิ่งต่อการเลือกอุปกรณ์บดและการวิเคราะห์ประสิทธิภาพการบด

ลักษณะและการใช้ผงเซอร์โคเนีย

เซรามิกเซอร์โคเนียเป็นเซรามิกไฮเทคชนิดใหม่ นอกจากความแข็งแรงสูง ความแข็ง ทนต่ออุณหภูมิสูง ทนต่อการกัดกร่อนของกรดและด่าง และความเสถียรทางเคมีสูงแล้ว ยังมีคุณสมบัติต้านทานการขีดข่วน ไม่มีการป้องกันสัญญาณ และประสิทธิภาพการกระจายความร้อนที่ดีเยี่ยม ในขณะเดียวกันก็มีความสามารถในการแปรรูปที่แข็งแกร่งและเอฟเฟกต์รูปลักษณ์ที่ดีและเหมาะสำหรับการผลิตจำนวนมาก

1 จุดหลอมเหลวสูง

จุดหลอมเหลวของเซอร์โคเนียคือ 2715°C จุดหลอมเหลวที่สูงขึ้นและความเฉื่อยของสารเคมีทำให้เซอร์โคเนียเป็นวัสดุทนไฟที่ดี

2 ความแข็งสูงและทนต่อการสึกหรอได้ดี

เซรามิกเซอร์โคเนียมีความแข็งและทนต่อการสึกหรอได้ดีกว่า จากข้อมูลเฉพาะ ความแข็งโมห์ของเซอร์โคเนียเซรามิกมีค่าประมาณ 8.5 ซึ่งใกล้เคียงกับความแข็งโมห์ของแซฟไฟร์ 9 ในขณะที่โพลีคาร์บอเนตมีความแข็งโมห์เพียง 3.0 ความแข็งโมห์ของกระจกนิรภัยอยู่ที่ 5.5 และความแข็งโมห์ ของโลหะผสมอลูมิเนียมแมกนีเซียม ความแข็งของ Mohs ของกระจก Corning คือ 6.0 และความแข็งของ Mohs ของกระจก Corning คือ 7

3 ความแข็งแรงและความเหนียวค่อนข้างสูง

เซรามิกเซอร์โคเนียมีความแข็งแรงสูง (สูงถึง 1500MPa) แม้ว่าจะมีช่องว่างขนาดใหญ่ในด้านความเหนียวเมื่อเทียบกับโลหะบางชนิด แต่เมื่อเทียบกับวัสดุเซรามิกอื่นๆ เซรามิกเซอร์โคเนียถือว่าดีที่สุดในกลุ่ม "เซรามิกเซอร์เคิล" (1-35MPa .m1/2)

4 ค่าการนำความร้อนต่ำ ค่าสัมประสิทธิ์การขยายตัวต่ำ

ค่าการนำความร้อนของเซอร์โคเนียต่ำที่สุดในบรรดาวัสดุเซรามิกทั่วไป (1.6-2.03W/(m.k)) และค่าสัมประสิทธิ์การขยายตัวทางความร้อนใกล้เคียงกับโลหะ ดังนั้นเซรามิกเซอร์โคเนียจึงเหมาะสำหรับวัสดุเซรามิกที่มีโครงสร้าง เช่น ชิ้นส่วนโครงสร้างลักษณะโทรศัพท์มือถือเซรามิกเซอร์โคเนีย

5 ประสิทธิภาพทางไฟฟ้าที่ดี

ค่าคงที่ไดอิเล็กตริกของเซอร์โคเนียเป็น 3 เท่าของแซฟไฟร์ สัญญาณมีความไวมากกว่า และเหมาะสำหรับแพทช์จดจำลายนิ้วมือ ฯลฯ จากมุมมองของประสิทธิภาพการป้องกัน เซอร์โคเนียเซรามิกซึ่งเป็นวัสดุอโลหะไม่มีเกราะป้องกัน ส่งผลต่อสัญญาณแม่เหล็กไฟฟ้า และจะไม่ส่งผลกระทบต่อรูปแบบเสาอากาศภายในแต่อย่างใด และสามารถผสานรวมเข้ากับยุค 5G ได้อย่างง่ายดาย

เซรามิกเซอร์โคเนียใช้กันอย่างแพร่หลายในอุตสาหกรรมและชีวิตสมัยใหม่ ขอแนะนำแอปพลิเคชั่นหลักโดยสังเขป

1 โทรศัพท์มือถือและอุปกรณ์อิเล็กทรอนิกส์ 3C อื่นๆ

เซรามิกเซอร์โคเนียไม่มีการป้องกันสัญญาณ ทนทานต่อการตกหล่น การสึกหรอ และการพับ ในขณะเดียวกันก็มีรูปลักษณ์ที่อบอุ่นเหมือนหยกและให้สัมผัสที่ดี มีการใช้กันอย่างแพร่หลายในอุปกรณ์อิเล็กทรอนิกส์ 3C เช่น โทรศัพท์มือถือ ส่วนใหญ่ใช้เป็น backplane โทรศัพท์มือถือและชิ้นส่วนโครงสร้างโทรศัพท์มือถืออื่น ๆ

2 ฟิลด์สวมใส่อัจฉริยะ

เมื่อเทียบกับโลหะแล้ว เซรามิกเซอร์โคเนียมีความทนทานต่อการสึกหรอดีกว่า ผิวเรียบ เนื้อสัมผัสดี และไม่เกิดออกซิเดชัน แบรนด์ที่มีชื่อเสียง เช่น แบรนด์ "Radar" ที่มีชื่อเสียงของสวิส Apple และ Chanel ได้เปิดตัวนาฬิกาเซรามิกระดับไฮเอนด์

3 ฟิลด์การสื่อสารด้วยแสง

ในปัจจุบันปลอกและปลอกหุ้มเซรามิกใช้กันอย่างแพร่หลายในตัวเชื่อมต่อตัวเชื่อมต่อไฟเบอร์ออปติก ปลอกโลหะเซรามิกที่ทำจากเซรามิกที่มีความแข็งแรงสูงและมีความเหนียวสูงไม่เพียงแต่ตอบสนองความต้องการด้านความแม่นยำสูงเท่านั้น แต่ยังมีอายุการใช้งานที่ยาวนานและการสูญเสียการแทรกและการสูญเสียกลับต่ำมาก

4 สาขาชีวการแพทย์

เนื่องจากมีความแข็งแรงสูง มีความเหนียวสูง ทนต่อการกัดกร่อน ทนทานต่อการสึกหรอ และมีความเข้ากันได้ทางชีวภาพที่ดี วัสดุเซรามิกเซอร์โคเนียจึงเป็นที่นิยมใช้มากที่สุดในสาขาชีวการแพทย์เป็นวัสดุบูรณะฟันและมีดผ่าตัด

5 สาขายานยนต์

การนำความร้อนของเซรามิกเซอร์โคเนียมีขนาดเล็ก และค่าสัมประสิทธิ์การขยายตัวทางความร้อนค่อนข้างใหญ่ ดังนั้นส่วนประกอบที่ใช้ทำห้องเผาไหม้ของเครื่องยนต์จึงมีฉนวนกันความร้อนที่ดีและในขณะเดียวกัน ในแง่ของการขยายตัวทางความร้อนนั้นใกล้เคียงกับวัสดุโลหะมากกว่า . สามารถใช้เป็นแผ่นด้านล่างของฝาสูบ ซับในกระบอกสูบ มงกุฎลูกสูบ แหวนบ่าวาล์ว ฯลฯ อย่างไรก็ตาม เนื่องจากสภาพการทำงานที่รุนแรงของเครื่องยนต์ ความแข็งแรงของชิ้นส่วนเซรามิกจะเปลี่ยนแปลงอย่างมากที่อุณหภูมิสูง ดังนั้นจึงยังคงมี หนทางอีกยาวไกลก่อนที่จะนำไปใช้ในเชิงพาณิชย์

6 ฟิลด์เครื่องประดับ

เซรามิกที่มีความแม่นยำสูงและผงโลหะผสมมีค่าถูกผสมและเผา และในที่สุดก็รวมเข้ากับการออกแบบเครื่องประดับหลังจากผ่านขั้นตอนที่แม่นยำและเข้มงวดหลายขั้นตอนและการขัดเงาด้วยเครื่องหลายครั้ง เซรามิกนี้ไม่เพียงแต่เบาและทนทานต่อการสึกหรอเท่านั้น แต่ยังมีคุณสมบัติป้องกันความไวและสวมใส่สบายอีกด้วย

7 ชีวิตประจำวัน

เซรามิกส์มีคุณสมบัติทนต่ออุณหภูมิสูง ต้านทานการกัดกร่อน ต้านทานออกซิเดชัน มีความแข็งแรงสูง ต้านทานการสึกหรอ และคุณสมบัติต้านเชื้อแบคทีเรียตามธรรมชาติ และสามารถใช้เป็นชามพอร์ซเลนและช้อน แจกัน มีดเซรามิก ฯลฯ

8 ฟิลด์อื่นๆ

เซรามิกเซอร์โคเนียมีคุณสมบัติเชิงกลที่ดีและทนทานต่อการสึกหรอและการกัดกร่อน สามารถใช้เป็นตลับลูกปืนเซรามิกและยังสามารถทำเป็นมีดเซรามิกได้อีกด้วย

การเตรียมการและสถานการณ์ปัจจุบันของผงแร่อโลหะละเอียดพิเศษ

ด้วยการประยุกต์ใช้ทรัพยากรแร่อโลหะในด้านต่างๆ ของเศรษฐกิจและสังคม การพัฒนาทรัพยากรแร่อโลหะมีความเข้มแข็งขึ้นอย่างมาก เนื่องจากแร่ธาตุอโลหะเหล่านี้ถูกนำมาใช้ในหลาย ๆ ด้าน จึงมีรูปแบบของการใช้ผงซึ่งผลิตผงแร่อโลหะในอุตสาหกรรม เทคโนโลยีการประมวลผลทำให้เกิดความต้องการที่สูงขึ้น เช่น ละเอียดมาก

ผงละเอียดพิเศษหมายถึงชุดของวัสดุละเอียดพิเศษที่มีขนาดอนุภาคตั้งแต่ไมโครเมตรไปจนถึงนาโนเมตร ในปัจจุบัน การประยุกต์ใช้ผงแร่อโลหะอย่างกว้างขวางในวัสดุใหม่ที่มีเทคโนโลยีสูงสมัยใหม่นั้นขึ้นอยู่กับหน้าที่ที่เป็นเอกลักษณ์ หน้าที่ของแร่อโลหะส่วนใหญ่ขึ้นอยู่กับขนาดอนุภาค การกระจายตัว และรูปร่างของอนุภาค เช่น การเสริมแรงหรือการเสริมแรงในวัสดุผสมที่มีส่วนประกอบเป็นโพลิเมอร์ ความแข็งแรงและความเหนียวของวัสดุเซรามิก อัตราส่วนการเคลือบ พลังการแต่งสีเป็นเม็ดสีสำหรับการผลิตกระดาษและการเคลือบ และคุณสมบัติทางไฟฟ้า แม่เหล็ก แสง การดูดซับคลื่นและการป้องกันของผง การเร่งปฏิกิริยา การดูดซับ รีโอโลยี ต้านแบคทีเรีย การลดสี พันธะ ฯลฯ ล้วนเกี่ยวข้องกับขนาดอนุภาค การกระจายขนาดอนุภาค และรูปร่างของอนุภาค

เนื่องจากผงละเอียดพิเศษมีคุณสมบัติทางกายภาพและเคมีที่ดีเยี่ยม เช่น พื้นที่ผิวเฉพาะขนาดใหญ่ กิจกรรมบนผิวสูง ปฏิกิริยาเคมีเร็ว อุณหภูมิการเผาต่ำ ความแข็งแรงของเนื้อเผาสูง การบรรจุและการเสริมแรงที่ดี และอัตราการเคลือบผิวสูง ฟิลด์การใช้งานจำนวนมากต้องการขนาดอนุภาคละเอียด (ไมครอนหรือซับไมครอน) ของวัตถุดิบ (วัสดุ) แร่อโลหะ

ในปัจจุบันในการประมวลผลของผงแร่อโลหะที่ละเอียดมาก วิธีการทางกายภาพเป็นวิธีการเตรียมหลัก โดยทั่วไปแล้ว กระบวนการทำให้วัตถุดิบเป็นผงละเอียดพิเศษนั้นแบ่งออกเป็นสองขั้นตอนหลักๆ คือ การบดและการจำแนกประเภท วัสดุแรกจะเข้าสู่อุปกรณ์บดละเอียดพิเศษสำหรับการบด เนื่องจากโครงสร้างของแต่ละอนุภาคแตกต่างกัน พลังงานที่ต้องใช้ในการบดจึงแตกต่างกัน และแรงที่ได้รับในอุปกรณ์บดไม่เท่ากัน ดังนั้นรูปร่างและขนาดของอนุภาคละเอียดหลังการบดจะไม่เหมือนกัน อนุภาคเพียงบางส่วนเท่านั้นที่ตรงตามข้อกำหนดด้านขนาดอนุภาค ในกระบวนการผลิตจริง อนุภาคมักจะถูกบดจนละเอียดโดยยืดเวลาการบดให้นานขึ้นเพื่อให้เป็นไปตามมาตรฐานขนาดอนุภาค ซึ่งไม่เพียงเพิ่มการใช้พลังงานเท่านั้น แต่ยังอาจนำไปสู่การบดมากเกินไปอีกด้วย ดังนั้นจึงจำเป็นต้องแยกอนุภาคด้วยขนาดอนุภาคที่ต้องการให้ทันเวลา ดังนั้น เทคโนโลยีการจัดประเภทแบบละเอียดพิเศษจึงมีบทบาทสำคัญในกระบวนการเตรียมผงแบบละเอียดพิเศษ

ในปัจจุบัน อุปกรณ์บดละเอียดพิเศษที่ใช้กันทั่วไปส่วนใหญ่ประกอบด้วยเครื่องบดแบบกระแทก เครื่องบดแบบกวน เครื่องบดแบบเจ็ท และเครื่องบดแบบสั่น ไม่ว่าอุตสาหกรรมผงจะพัฒนาไปอย่างไร วิธีการหลักในการได้มาซึ่งผงแร่อโลหะที่ละเอียดเป็นพิเศษยังคงเป็นการบดเชิงกล

การจำแนกประเภทของผงละเอียดพิเศษขึ้นอยู่กับความจริงที่ว่าอนุภาคที่มีขนาดอนุภาคต่างกันอยู่ภายใต้แรงเหวี่ยง แรงโน้มถ่วง แรงเฉื่อย ฯลฯ ในตัวกลาง ส่งผลให้เกิดวิถีการเคลื่อนที่ที่แตกต่างกัน เพื่อให้ตระหนักถึงการแยกอนุภาคของอนุภาคต่างๆ ขนาดและป้อนอุปกรณ์รวบรวมตามลำดับ

ตามสื่อต่างๆ ที่ใช้ โดยทั่วไปเกรดละเอียดพิเศษจะแบ่งออกเป็นสองประเภท: แบบแห้งและแบบเปียก การจำแนกประเภทเปียกใช้ของเหลวเป็นตัวกลางในการกระจาย โดยมีความแม่นยำในการจำแนกสูงและมีความสม่ำเสมอที่ดี อย่างไรก็ตาม มีปัญหาในการดำเนินงานตามมาหลายประการ เช่น การทำให้แห้งและการบำบัดน้ำเสียในการจำแนกประเภทเปียก ซึ่งจำกัดการพัฒนา

ในปัจจุบัน อุปกรณ์จำแนกประเภทที่ใช้กันอย่างแพร่หลายในการผลิตภาคอุตสาหกรรมคือเครื่องจำแนกประเภทอากาศแบบเทอร์ไบน์ ซึ่งสามารถแบ่งออกเป็นประเภทล้อแนวตั้งและประเภทล้อแนวนอนตามรูปแบบการติดตั้งของล้อจำแนกประเภท

ในช่วงเวลาหลายปีของการสำรวจและการปฏิบัติ เทคโนโลยีการประมวลผลแบบละเอียดพิเศษของผงแร่อโลหะกำลังเติบโตมากขึ้นเรื่อย ๆ และมีกระบวนการและอุปกรณ์ทางเทคนิคมากขึ้นเรื่อย ๆ ในตลาด เพื่อปรับปรุงกำลังการผลิตและประสิทธิภาพ บริษัทที่เกี่ยวข้องกำลังดำเนินการแปรรูปผงแร่อโลหะ ในกระบวนการ เมื่อรวมกับความเป็นจริงและความต้องการในการผลิตของตนเอง ให้เลือกเทคโนโลยี กระบวนการ และอุปกรณ์อย่างครอบคลุม และเสริมสร้างการควบคุมพารามิเตอร์ที่เกี่ยวข้องและการปรับกระบวนการในกระบวนการแปรรูป