วิธีการใดบ้างที่สามารถช่วยปรับเปลี่ยนพื้นผิวของผงอัลตราไฟน์ได้?

ผงละเอียดพิเศษหรือที่เรียกว่าผงนาโน หมายถึงผงชนิดหนึ่งที่มีขนาดอนุภาคอยู่ในช่วงนาโนเมตร (1~100 นาโนเมตร) โดยปกติแล้วผงละเอียดพิเศษสามารถเตรียมได้โดยการกัดลูกบอล การบดด้วยเครื่องจักร การพ่น การระเบิด การสะสมทางเคมี และวิธีอื่นๆ

ผงนาโนดึงดูดความสนใจของผู้คนเนื่องจากคุณสมบัติพิเศษในแง่ของแม่เหล็ก การเร่งปฏิกิริยา การดูดซับแสง ความต้านทานความร้อน และจุดหลอมเหลวเนื่องจากผลกระทบด้านปริมาตรและผลกระทบที่พื้นผิว อย่างไรก็ตาม เนื่องจากขนาดที่เล็กและมีพลังงานพื้นผิวสูง อนุภาคนาโนจึงมีแนวโน้มที่จะจับตัวเป็นก้อนตามธรรมชาติ การมีอยู่ของการรวมตัวกันจะส่งผลต่อประสิทธิภาพของวัสดุผงนาโน เพื่อปรับปรุงการกระจายตัวและความเสถียรของผง และทำให้ช่วงการใช้งานของวัสดุกว้างขึ้น จำเป็นต้องปรับเปลี่ยนพื้นผิวของผง

การปรับเปลี่ยนพื้นผิวมีหลายวิธี โดยทั่วไปสามารถแบ่งออกเป็น: การปรับเปลี่ยนการเคลือบพื้นผิว, การปรับเปลี่ยนทางเคมีของพื้นผิว, การปรับเปลี่ยนเคมีกลศาสตร์, การปรับเปลี่ยนแคปซูล, การปรับเปลี่ยนพลังงานสูง และการปรับเปลี่ยนปฏิกิริยาการตกตะกอน

การปรับเปลี่ยนการเคลือบพื้นผิว

การปรับเปลี่ยนการเคลือบพื้นผิวหมายความว่าไม่มีปฏิกิริยาทางเคมีระหว่างสารปรับปรุงพื้นผิวและพื้นผิวของอนุภาค สารเคลือบและอนุภาคเชื่อมต่อกันด้วยวิธีทางกายภาพหรือแรงแวนเดอร์วาลส์ วิธีนี้เหมาะสำหรับการปรับเปลี่ยนพื้นผิวของอนุภาคอนินทรีย์เกือบทุกชนิด วิธีนี้ใช้สารประกอบอนินทรีย์หรือสารประกอบอินทรีย์เป็นหลักเพื่อเคลือบพื้นผิวของอนุภาคเพื่อลดการรวมตัวกันของอนุภาค ยิ่งไปกว่านั้น แรงผลักแบบ steric ที่เกิดจากการเคลือบทำให้อนุภาครวมตัวกันได้ยาก สารปรับเปลี่ยนที่ใช้สำหรับการปรับเปลี่ยนการเคลือบ ได้แก่ สารลดแรงตึงผิว สารกระจายตัวสูง สารอนินทรีย์ ฯลฯ

ผงที่ใช้บังคับ: ดินขาว, กราไฟท์, ไมกา, ไฮโดรทัลไซต์, เวอร์มิคูไลต์, เรคทอไรต์, โลหะออกไซด์และซิลิเกตแบบชั้น ฯลฯ

การดัดแปลงทางเคมีของพื้นผิว

การดัดแปลงทางเคมีบนพื้นผิวใช้การดูดซับหรือปฏิกิริยาทางเคมีของกลุ่มฟังก์ชันในโมเลกุลอินทรีย์บนพื้นผิวของผงอนินทรีย์เพื่อปรับเปลี่ยนพื้นผิวของอนุภาค นอกเหนือจากการปรับเปลี่ยนกลุ่มฟังก์ชันของพื้นผิวแล้ว วิธีการนี้ยังรวมถึงการปรับเปลี่ยนพื้นผิวโดยใช้ปฏิกิริยาอนุมูลอิสระ ปฏิกิริยาคีเลชั่น การดูดซับโซล ฯลฯ

ผงที่ใช้บังคับ: ทรายควอทซ์, ผงซิลิกา, แคลเซียมคาร์บอเนต, ดินขาว, แป้งโรยตัว, เบนโทไนต์, แบไรท์, โวลลาสโตนไนต์, ไมกา, ดินเบา, บรูไซต์, แบเรียมซัลเฟต, โดโลไมต์, ไทเทเนียมไดออกไซด์, อลูมิเนียมไฮดรอกไซด์, ผงต่างๆ เช่น แมกนีเซียมไฮดรอกไซด์และอลูมิเนียมออกไซด์

การดัดแปลงทางกลศาสตร์

การดัดแปลงทางเคมีกลศาสตร์หมายถึงการเปลี่ยนแปลงโครงสร้างโครงตาข่ายแร่ รูปร่างผลึก ฯลฯ โดยวิธีการทางกล เช่น การบด การเจียร และการเสียดสี พลังงานในระบบเพิ่มขึ้นและอุณหภูมิเพิ่มขึ้น ซึ่งส่งเสริมการละลายของอนุภาค การสลายตัวด้วยความร้อน และการสร้างอิสระ วิธีการดัดแปลงที่ใช้อนุมูลหรือไอออนเพื่อเพิ่มกิจกรรมพื้นผิวของแร่ธาตุ และส่งเสริมปฏิกิริยาหรือการเกาะติดของแร่ธาตุและสารอื่นๆ เพื่อให้บรรลุวัตถุประสงค์ของการปรับเปลี่ยนพื้นผิว

ผงที่ใช้บังคับ: ดินขาว, แป้งโรยตัว, ไมกา, วอลลาสโทไนท์, ไทเทเนียมไดออกไซด์ และผงประเภทอื่นๆ

การปรับเปลี่ยนแคปซูล

การปรับเปลี่ยนแคปซูลเป็นวิธีการปรับเปลี่ยนพื้นผิวที่ครอบคลุมพื้นผิวของอนุภาคผงด้วยฟิล์มที่มีความหนาสม่ำเสมอและสม่ำเสมอ

วิธีการดัดแปลงพลังงานสูง

วิธีการดัดแปลงพลังงานสูงเป็นวิธีการที่ใช้พลาสมาหรือการฉายรังสีเพื่อเริ่มต้นปฏิกิริยาโพลีเมอไรเซชันเพื่อให้เกิดการดัดแปลง

การปรับเปลี่ยนปฏิกิริยาการตกตะกอน

วิธีปฏิกิริยาตกตะกอนคือการเติมสารตกตะกอนลงในสารละลายที่มีอนุภาคผง หรือเติมสารที่สามารถกระตุ้นให้เกิดสารตกตะกอนในระบบปฏิกิริยา เพื่อให้ไอออนที่ถูกดัดแปลงเกิดปฏิกิริยาตกตะกอนและตกตะกอนบนพื้นผิวของอนุภาค จึงเคลือบอนุภาค วิธีการตกตะกอนส่วนใหญ่สามารถแบ่งออกเป็นวิธีการตกตะกอนโดยตรง, วิธีการตกตะกอนสม่ำเสมอ, วิธีการเกิดนิวคลีเอชั่นที่ไม่สม่ำเสมอ, วิธีการตกตะกอนร่วม, วิธีการไฮโดรไลซิส ฯลฯ

ผงที่ใช้บังคับ: ไทเทเนียมไดออกไซด์, ไมกามุก, อลูมินาและเม็ดสีอนินทรีย์อื่น ๆ

การใช้เจ็ทมิลล์ในการเคลือบป้องกันการกัดกร่อน

เถ้าลอยหรือที่เรียกว่าเถ้าลอยเป็นของเสียที่เป็นผงซึ่งเกิดจากการเผาในหม้อไอน้ำ

โดยทั่วไปเถ้าลอยจะถูกดักจับจากก๊าซไอเสียโดยเครื่องตกตะกอนด้วยไฟฟ้าสถิตหรืออุปกรณ์กรองอนุภาคอื่นๆ ก่อนที่ก๊าซไอเสียจะไปถึงปล่องไฟ

เถ้าลอยประกอบด้วยคริสตัล ตัวแก้ว และคาร์บอนที่เหลือ มีสีเทาหรือสีเทาดำและมีรูปร่างไม่สม่ำเสมอ อนุภาคส่วนใหญ่เป็นทรงกลมขนาดเล็ก โดยมีขนาดอนุภาค 0.1 ถึง 300.0 μm ความหนาแน่นประมาณ 2 g/cm3 และความหนาแน่นรวม 1.0 ถึง 300.0 μm 1.8 g/cm3 มีพื้นที่ผิวจำเพาะขนาดใหญ่และมีฤทธิ์ดูดซับสูง

กลไกประสิทธิภาพการป้องกันการกัดกร่อนของสารเคลือบเสริมเถ้าลอย

เถ้าลอยประกอบด้วยไมโครบีดจำนวนมากและโครงสร้างคล้ายน้ำเลี้ยงแบบฟองน้ำ ยิ่งไปกว่านั้น หลังจากที่ไมโครบีดถูกบดขยี้ นั่นคือหลังจากที่พื้นผิวถูกทำลาย โครงสร้างรูพรุนและโครงสร้างน้ำเลี้ยงที่เป็นฟองน้ำจะถูกเปิดออกมากขึ้น ซึ่งสามารถเพิ่มพื้นที่ผิวจำเพาะของผงได้ ด้วยการใช้คุณลักษณะเหล่านี้ จึงสามารถนำไปใช้เป็นสารตัวเติมในผลิตภัณฑ์อื่นๆ ได้ จึงทำให้เป็นสารตัวเติมที่มีประโยชน์สำหรับการเคลือบได้ดีขึ้น การวิจัยแสดงให้เห็นว่าเถ้าลอยละเอียดพิเศษในฐานะสารตัวเติมสี สามารถผสมผสานการปกปิด การปรับระดับ และความต้านทานการสึกหรอได้

ความต้านทานการกัดกร่อนของสารเคลือบมีความสัมพันธ์อย่างใกล้ชิดกับความพรุนของสารเคลือบ มีการเติมเถ้าลอยเป็นสารตัวเติมในสารเคลือบ เนื่องจากฤทธิ์ปอซโซลานิกของเถ้าลอย จึงสามารถเติมรูพรุนของสารเคลือบเพื่อป้องกันไม่ให้ตัวกลางที่มีฤทธิ์กัดกร่อนแทรกซึมเข้าไปในด้านในของสารเคลือบผ่านสารเคลือบป้องกันการกัดกร่อน

เถ้าลอยมีคุณสมบัติเชิงกลที่ดี การเคลือบคอมโพสิตเถ้าลอย/เรซินสามารถเพิ่มความทนทานของการเคลือบ ป้องกันรูพรุนในท้องถิ่นเนื่องจากการสึกหรอและการสูญเสียการป้องกัน และยืดอายุการใช้งานของการเคลือบได้อย่างมาก

การเติมโพลีเมอร์นำไฟฟ้าไม่เพียงช่วยเพิ่มประสิทธิภาพการปิดกั้นน้ำของสารเคลือบเท่านั้น แต่ยังช่วยลดอัตราการออกซิเดชันของโลหะอีกด้วย ด้วยการเติมผงสังกะสีหรือผงอะลูมิเนียมลงในสารเคลือบป้องกันการกัดกร่อน วัสดุออกฤทธิ์จะกลายเป็นขั้วบวกของปฏิกิริยาการกัดกร่อน และปกป้องเมทริกซ์โลหะเป็นแคโทด

การใช้เจ็ทมิลล์ในการเคลือบป้องกันการกัดกร่อน

แตกต่างจากหลักการบดเชิงกลแบบดั้งเดิม ภายใต้การกระทำของการไหลของอากาศความเร็วสูง วัสดุจะถูกบดขยี้ผ่านการกระแทกระหว่างอนุภาคของมันเอง ผลกระทบและผลกระทบจากแรงเฉือนของการไหลของอากาศบนวัสดุ และผลกระทบ แรงเสียดทาน และการตัดของ วัสดุและชิ้นส่วนอื่นๆ นอกจากแรงกระแทกแล้ว แรงบดอัดยังรวมถึงแรงเสียดทานและแรงเฉือนด้วย แรงเสียดทานเกิดจากการเสียดสีและการเคลื่อนที่ของการเจียรระหว่างอนุภาควัสดุกับผนังด้านใน แน่นอนว่ากระบวนการเสียดสีและการบดนี้เกิดขึ้นระหว่างอนุภาคด้วย เนื่องจากวิธีการบดกระแทกและการเจียรทั้งสองวิธีส่วนใหญ่เหมาะสำหรับการบดละเอียดของวัสดุที่เปราะ จึงเหมาะสมอย่างยิ่ง

การบดแบบเจ็ทมีลักษณะพิเศษบางประการเนื่องจากแตกต่างจากเครื่องบดแบบธรรมดาในแง่ของวิธีการและหลักการบด:

ความวิจิตรของผลิตภัณฑ์มีความสม่ำเสมอ สำหรับเครื่องบดแบบการไหลของอากาศ ในระหว่างกระบวนการบด เนื่องจากแรงเหวี่ยงของการหมุนของการไหลของอากาศ จึงสามารถจำแนกอนุภาคหยาบและละเอียดได้โดยอัตโนมัติ

ขนาดอนุภาคเฉลี่ยของวัสดุที่ถูกบดนั้นละเอียดและสามารถบดได้ในระดับย่อยไมครอน

กระบวนการผลิตมีความต่อเนื่อง กำลังการผลิตมีขนาดใหญ่ และระดับการควบคุมตนเองและระบบอัตโนมัติอยู่ในระดับสูง

ขั้นตอนการเตรียมผงแคลไซต์อัลตราไฟน์

ผงแคลไซต์อัลตราไฟน์เป็นวัสดุแร่อโลหะที่ใช้กันทั่วไป มีการใช้งานที่หลากหลายในอุตสาหกรรมและเทคโนโลยี กระบวนการเตรียมการและคุณภาพส่งผลโดยตรงต่อประสิทธิภาพและความสามารถในการแข่งขันในตลาดของผลิตภัณฑ์ ในบทความนี้ เราจะแนะนำคุณเกี่ยวกับขั้นตอนการเตรียมผงแคลไซต์อัลตราไฟน์และราคา โดยหวังว่าจะให้ข้อมูลอันมีค่าแก่คุณ

ขั้นตอนการเตรียมผงแคลไซต์อัลตราไฟน์

การเตรียมผงอัลตราไฟน์แคลไซต์ส่วนใหญ่เกี่ยวข้องกับกระบวนการบด ต่อไปนี้เป็นผังกระบวนการทั่วไป:

1. การเลือกวัตถุดิบ

การเลือกแร่แคลไซต์คุณภาพสูงเป็นวัตถุดิบเป็นขั้นตอนแรกในการเตรียมผงละเอียดพิเศษ คุณภาพของวัตถุดิบเกี่ยวข้องโดยตรงกับความบริสุทธิ์และประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย

2. ทุบ

แร่แคลไซต์ที่เลือกจะถูกบด โดยปกติจะใช้เครื่องบดกราม เครื่องบดกรวย และอุปกรณ์อื่นๆ เพื่อบดแร่เดิมให้เป็นอนุภาคขนาดเล็ก

3. การบด

หลังจากการบด อนุภาคจะถูกบดเพิ่มเติมโดยใช้อุปกรณ์บดละเอียดพิเศษเพื่อให้ได้ผงละเอียดพิเศษที่ต้องการ การเลือกอุปกรณ์บดละเอียดพิเศษและการปรับพารามิเตอร์กระบวนการมีผลกระทบสำคัญต่อความละเอียดและการกระจายอนุภาคของผลิตภัณฑ์

4. การให้เกรด

ผงแคลไซต์บดอาจมีอนุภาคที่ไม่เป็นเนื้อเดียวกัน ผงละเอียดพิเศษได้รับการคัดกรองและจำแนกตามอุปกรณ์จำแนกประเภทเพื่อให้ได้ความละเอียดที่ต้องการ

5. บรรจุภัณฑ์

ผงแคลไซต์อัลตราไฟน์ที่ได้รับในที่สุดจะถูกบรรจุผ่านอุปกรณ์บรรจุภัณฑ์เพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ และอำนวยความสะดวกในการจัดเก็บ การขนส่ง และการขาย

ผงแคลเซียมคาร์บอเนตอัลตราไฟน์เป็นวัสดุแร่อโลหะที่สำคัญ กระบวนการเตรียมและราคามีความสำคัญอย่างยิ่งต่ออุตสาหกรรมและสาขาการใช้งานที่เกี่ยวข้อง

ผลการปรับเปลี่ยนพื้นผิวของผงซิลิกาจะดีหรือไม่นั้นขึ้นอยู่กับประเด็นเหล่านี้!

ผงซิลิกานั้นเป็นสารที่มีขั้วและชอบน้ำ มีคุณสมบัติอินเทอร์เฟซที่แตกต่างกันกับเมทริกซ์โพลีเมอร์และมีความเข้ากันได้ไม่ดี มักจะกระจายตัวในวัสดุฐานได้ยาก ดังนั้นจึงจำเป็นต้องมีการปรับเปลี่ยนพื้นผิวของผงซิลิกา เปลี่ยนคุณสมบัติทางกายภาพและเคมีของพื้นผิวของผงซิลิกาอย่างมีจุดมุ่งหมายตามความต้องการในการใช้งาน ซึ่งจะช่วยปรับปรุงความเข้ากันได้กับวัสดุโพลีเมอร์อินทรีย์ และตอบสนองความต้องการการกระจายตัวและการไหลในวัสดุโพลีเมอร์

ปัจจัยต่างๆ เช่น คุณภาพวัตถุดิบของผงซิลิกา กระบวนการปรับเปลี่ยน วิธีการและตัวปรับแต่งพื้นผิว ปริมาณของตัวปรับแต่ง สภาวะของกระบวนการปรับเปลี่ยน (อุณหภูมิการปรับเปลี่ยน เวลา pH และความเร็วในการกวน) ล้วนส่งผลต่อผลการปรับเปลี่ยนพื้นผิวของผงซิลิกา วิธีการแก้ไขพื้นผิวและตัวดัดแปลงเป็นปัจจัยหลักที่ส่งผลต่อผลการปรับเปลี่ยน

1. คุณภาพของวัตถุดิบผงซิลิกา

ชนิด ขนาดอนุภาค พื้นที่ผิวจำเพาะ กลุ่มการทำงานของพื้นผิว และคุณสมบัติอื่นๆ ของผงซิลิกาส่งผลโดยตรงต่อการผสมผสานกับตัวปรับสภาพพื้นผิว ผลการปรับเปลี่ยนของผงซิลิกาประเภทต่างๆก็แตกต่างกันเช่นกัน ในหมู่พวกเขา ผงซิลิกาทรงกลมมีความลื่นไหลที่ดี สามารถรวมเข้ากับตัวปรับค่าได้ง่ายในระหว่างกระบวนการปรับเปลี่ยน และสามารถกระจายตัวได้ดีขึ้นในระบบโพลีเมอร์อินทรีย์ และความหนาแน่น ความแข็ง ค่าคงที่ไดอิเล็กตริก และคุณสมบัติอื่นๆ นั้นดีกว่าผงซิลิกาเชิงมุมอย่างมาก

2. วิธีการปรับเปลี่ยนพื้นผิวและตัวดัดแปลง

ปัจจุบันวิธีการปรับเปลี่ยนพื้นผิวของผงซิลิกาส่วนใหญ่เป็นการดัดแปลงแบบอินทรีย์ การดัดแปลงอนินทรีย์ และการดัดแปลงทางกลศาสตร์ ซึ่งวิธีการดัดแปลงที่ใช้กันมากที่สุดคือการดัดแปลงแบบอินทรีย์ เมื่อเอฟเฟกต์การแก้ไขเดี่ยวไม่ดี คุณสามารถพิจารณารวมการแก้ไขแบบออร์แกนิกเข้ากับวิธีการแก้ไขอื่นๆ สำหรับการแก้ไขแบบผสม

(1) การดัดแปลงแบบอินทรีย์

การดัดแปลงอินทรีย์เป็นวิธีการที่ใช้หมู่ฟังก์ชันในอินทรียวัตถุเพื่อดำเนินการดูดซับทางกายภาพ การดูดซับสารเคมี และปฏิกิริยาทางเคมีบนพื้นผิวของผงซิลิกา เพื่อเปลี่ยนคุณสมบัติพื้นผิวของผงซิลิกา

(2) การดัดแปลงอนินทรีย์

การดัดแปลงอนินทรีย์หมายถึงการเคลือบหรือการผสมโลหะ อนินทรีย์ออกไซด์ ไฮดรอกไซด์ ฯลฯ บนพื้นผิวของผงซิลิกาเพื่อให้วัสดุทำหน้าที่ใหม่ ตัวอย่างเช่น Oyama และคณะ ใช้วิธีการตกตะกอนเพื่อให้ครอบคลุมพื้นผิว SiO2 ด้วย Al(OH)3 จากนั้นห่อ SiO2 ที่ดัดแปลงด้วยโพลีไดไวนิลเบนซีน ซึ่งสามารถตอบสนองข้อกำหนดการใช้งานพิเศษบางประการได้

(3) การดัดแปลงทางกลศาสตร์

การดัดแปลงทางกลเคมีหมายถึงขั้นแรกโดยใช้การบดละเอียดพิเศษและแรงเชิงกลที่แข็งแกร่งอื่นๆ เพื่อกระตุ้นพื้นผิวของอนุภาคผงเพื่อเพิ่มจุดแอคทีฟหรือกลุ่มแอคทีฟบนพื้นผิวของผงซิลิกา จากนั้นจึงรวมตัวดัดแปลงเพื่อให้ได้การดัดแปลงคอมโพสิตของผงซิลิกา

3. ปริมาณการปรับเปลี่ยน

ปริมาณของตัวดัดแปลงมักจะสัมพันธ์กับจำนวนจุดที่ทำงานอยู่ (เช่น Si-OH) บนพื้นผิวของผงซิลิกาและชั้นโมเลกุลเดี่ยวและความหนาของโมเลกุลของตัวดัดแปลงที่ปกคลุมพื้นผิว

เมื่อปริมาณตัวดัดแปลงน้อยเกินไป ระดับการกระตุ้นพื้นผิวของผงซิลิกาที่ดัดแปลงจะไม่สูง เมื่อปริมาณตัวดัดแปลงมากเกินไป ไม่เพียงแต่จะเพิ่มต้นทุนในการดัดแปลงเท่านั้น แต่ยังสร้างชั้นกายภาพหลายชั้นบนพื้นผิวของผงซิลิกาที่ถูกดัดแปลงด้วย การดูดซับทำให้ผงซิลิกาและโพลีเมอร์อินทรีย์รวมตัวกันเป็นชั้นที่อ่อนแอ ส่งผลให้ไม่สามารถทำหน้าที่เป็นสะพานเชื่อมโมเลกุลเดี่ยวได้

4. กระบวนการปรับเปลี่ยนและการเพิ่มประสิทธิภาพเงื่อนไข

กระบวนการดัดแปลงผงซิลิกาที่ใช้กันทั่วไปส่วนใหญ่รวมถึงการดัดแปลงแบบแห้ง การดัดแปลงแบบเปียก และการดัดแปลงแบบคอมโพสิต

การดัดแปลงแบบแห้งคือการดัดแปลงโดยให้ผงซิลิกากระจายตัวในอุปกรณ์ดัดแปลงในสถานะที่ค่อนข้างแห้งและรวมกับตัวดัดแปลงพื้นผิวจำนวนหนึ่งที่อุณหภูมิที่กำหนด กระบวนการดัดแปลงแบบแห้งนั้นง่ายและมีต้นทุนการผลิตต่ำ ปัจจุบันเป็นวิธีการหลักในการปรับเปลี่ยนพื้นผิวของผงซิลิกาในประเทศและเหมาะสำหรับผงซิลิการะดับไมครอน

นอกจากนี้ เพื่อให้บรรลุผลการปรับเปลี่ยนที่ดีของผงซิลิกา ควรควบคุมอุณหภูมิ pH เวลา ความเร็วในการกวน และสภาวะอื่นๆ ของกระบวนการในระหว่างกระบวนการปรับเปลี่ยน

อุณหภูมิการปรับเปลี่ยนเป็นเงื่อนไขที่สำคัญสำหรับการควบแน่น การขาดน้ำ และการก่อตัวของพันธะโควาเลนต์ที่แข็งแกร่งระหว่างสารปรับสภาพและผงซิลิกา อุณหภูมิการปรับเปลี่ยนไม่ควรสูงหรือต่ำเกินไป อุณหภูมิที่สูงเกินไปจะทำให้ตัวดัดแปลงสลายตัวหรือระเหย และอุณหภูมิที่ต่ำเกินไปจะทำให้ตัวดัดแปลงสลายตัวหรือระเหย ซึ่งจะช่วยลดอัตราการเกิดปฏิกิริยาระหว่างตัวปรับค่าและผงซิลิกา ซึ่งส่งผลต่อผลการดัดแปร

เรียนรู้เกี่ยวกับซิลิคอนสีดำและการประยุกต์

![]()

ที่มาของชื่อซิลิคอนสีดำคือเมื่อมองด้วยตามนุษย์จะมีสีดำ เนื่องจากโครงสร้างจุลภาคบนพื้นผิว ซิลิคอนสีดำจึงสามารถดูดซับแสงที่ตกกระทบได้เกือบ 100% และมีแสงสะท้อนน้อยมาก ดังนั้นจึงปรากฏเป็นสีดำในสายตามนุษย์

คุณสมบัติทางแสงและเซมิคอนดักเตอร์ที่เป็นเอกลักษณ์ของวัสดุซิลิกอนสีดำได้นำมาประยุกต์ใช้กับโฟโตอิเล็กทริคเซนเซอร์ (เครื่องตรวจจับแสง กล้องถ่ายภาพความร้อน ฯลฯ) อย่างกว้างขวาง เช่น กล้องในสภาพแสงน้อยที่ทำงานในแถบความถี่คู่ที่มองเห็นได้และใกล้อินฟราเรด นำผลประโยชน์มหาศาลมาสู่การใช้งานด้านพลเรือนและการทหาร มาอำนวยความสะดวกมากมาย

คุณสมบัติที่น่าสนใจที่สุดประการหนึ่งของซิลิคอนสีดำคือการสะท้อนแสงที่ค่อนข้างต่ำและความสามารถในการดูดซับมุมกว้างในช่วงสเปกตรัมกว้าง โดยทั่วไปค่าการสะท้อนแสงของซิลิคอนสีดำจะน้อยกว่า 10% ซึ่งมีประโยชน์มากสำหรับโคนนาโนหรือลวดนาโน โครงสร้างพิเศษของอัตราส่วนเส้นผ่านศูนย์กลางสามารถลดค่าการสะท้อนแสงโดยเฉลี่ยให้เหลือน้อยกว่า 3% ได้อีกโดยการปรับพารามิเตอร์กระบวนการให้เหมาะสม

ด้วยการพัฒนาเทคโนโลยีการประมวลผลแบบละเอียดของซิลิคอน โครงสร้างจุลภาคของซิลิคอนสีดำได้พัฒนาตั้งแต่โครงสร้างนาโนโคนแรกสุดที่ประมวลผลด้วยเลเซอร์ femtosecond ไปจนถึงโครงสร้างปิรามิด รู ลวดนาโน และคอมโพสิต

หลังจากการสำรวจมานานหลายปี ได้มีการสร้างระบบการประมวลผลต่างๆ สำหรับวิธีการประมวลผลซิลิคอนสีดำ วิธีการที่ใช้กันทั่วไป ได้แก่ วิธี femtosecond laser, วิธีการแกะสลักด้วยเคมีไฟฟ้า, วิธีการแกะสลักไอออนปฏิกิริยา, วิธีกรด, วิธีด่าง, วิธีการแกะสลักด้วยโลหะช่วย ฯลฯ วิธีการประมวลผลแต่ละวิธีมีสัณฐานวิทยาของโครงสร้างจุลภาคที่แตกต่างกันและคุณสมบัติทางแสงที่มีอยู่

ในขณะเดียวกัน คำจำกัดความของซิลิคอนสีดำก็ค่อยๆขยายออกไป ไม่จำกัดเฉพาะซิลิคอนที่มีโครงสร้างจุลภาคซึ่งประมวลผลด้วยเลเซอร์ femtosecond อีกต่อไป และสีไม่ได้จำกัดอยู่เพียงสีดำ ตราบเท่าที่มีความสามารถในการดักแสงได้ชัดเจน ก็เรียกได้ว่าซิลิคอนที่มีโครงสร้างจุลภาค เป็นวัสดุซิลิโคนสีดำ

ด้วยการควบคุมขนาดโครงสร้างลักษณะเฉพาะของซิลิคอนที่มีรูพรุนหลายชั้น นักวิจัยจึงควบคุมการเปลี่ยนแปลงดัชนีการหักเหของแสงโดยไม่ตั้งใจ พื้นผิวซิลิกอนมีผลในการดูดกลืนแสงที่แตกต่างกัน และท้ายที่สุดแล้วสีที่ต่างกันจะปรากฏใต้ดวงตาของมนุษย์ โซลูชันทางเทคนิคนี้สามารถนำไปใช้กับเครื่องตรวจจับแบบสี่ควอแดรนท์ได้ เพื่อให้แต่ละควอแดรนท์มีลักษณะการตอบสนองทางสเปกตรัมที่แตกต่างกัน

ในฐานะที่เป็นวัสดุใหม่ ซิลิคอนสีดำจึงมีคุณสมบัติที่ยอดเยี่ยมมากมายและถูกนำมาใช้ในหลายสาขา เช่น อัตราการดูดกลืนแสงที่สูงมากและความไวแสง ซึ่งสามารถใช้เป็นชั้นดูดซับของเครื่องตรวจจับแสง การใช้คุณสมบัติป้องกันการสะท้อนแสงของซิลิกอนสีดำและลักษณะมุมกว้าง เช่น การดูดซับสามารถปรับปรุงประสิทธิภาพของอุปกรณ์ เช่น อัตราการตอบสนองของโฟโตอิเล็กทริกและช่วงสเปกตรัมการตอบสนอง โครงสร้างเสี้ยมของซิลิคอนสีดำมีลักษณะการปล่อยสนามแม่เหล็กที่ดีเยี่ยม ดังนั้นจึงสามารถใช้เป็นวัสดุปล่อยสนามแม่เหล็กได้ ซิลิคอนสีดำยังมีคุณสมบัติการปล่อยแสงที่ดีเยี่ยม เนื่องจากคุณสมบัติในการเรืองแสงจึงสามารถใช้เป็นวัสดุเรืองแสงได้ โดยใช้พื้นที่ผิวจำเพาะสูงเป็นพิเศษของซิลิคอนสีดำ สามารถใช้เป็นกาวแข็งหรือโครงสร้างการกระจายความร้อนระหว่างวัสดุซิลิกอนได้

ในการใช้งานหลายอย่าง วัสดุซิลิกอนสีดำได้แสดงให้เห็นถึงคุณค่าที่ยอดเยี่ยมในการปรับปรุงประสิทธิภาพไฟฟ้าโซลาร์เซลล์ของเซลล์แสงอาทิตย์ชนิดผลึกซิลิคอนทางอุตสาหกรรม ด้วยการพัฒนาอย่างก้าวกระโดดของเทคโนโลยีเวเฟอร์ซิลิคอนสำหรับการตัดลวดเพชร ชั้นความเสียหายระหว่างการตัดเวเฟอร์ซิลิคอนลดลงอย่างมาก และยังสามารถจัดหาเวเฟอร์ซิลิคอนโมโนคริสตัลไลน์หรือโพลีคริสตัลไลน์ที่บางลงได้ ซึ่งช่วยส่งเสริมการพัฒนาที่แข็งแกร่งของอุตสาหกรรมไฟฟ้าโซลาร์เซลล์อย่างมาก และปรับปรุง ประสิทธิภาพของอุปกรณ์ ประสิทธิภาพการแปลงโฟโตอิเล็กทริก เซลล์แสงอาทิตย์กำลังต้องการเทคโนโลยีพื้นผิวด้านหน้าอย่างเร่งด่วน ที่มีการสะท้อนแสงต่ำและการดูดกลืนมุมกว้าง และการออกแบบโครงสร้างที่มีการดูดซับที่เพิ่มขึ้น เทคโนโลยีซิลิคอนสีดำแสดงการเชื่อมต่อตามธรรมชาติในสนามไฟฟ้าโซลาร์เซลล์

กราฟีนมีประโยชน์อย่างไรในด้านการนำความร้อน?

ปัจจุบัน ด้วยการวิจัยเชิงลึกอย่างต่อเนื่อง การประยุกต์ใช้กราฟีนในด้านการนำความร้อนได้รับผลลัพธ์ที่น่าทึ่ง รวมถึงการก่อตัวของฟิล์มกราฟีนผ่านพันธะเคมีระหว่างแผ่น เป็นสารตัวเติมในวัสดุคอมโพสิตที่เป็นสื่อกระแสไฟฟ้าและการเคลือบที่เป็นสื่อกระแสไฟฟ้า และการเตรียมกราฟีน เส้นใยโพลีเอทิลีน วัสดุสิ่งทอฟังก์ชั่นใหม่ ฯลฯ

1. ฟิล์มความร้อนกราฟีน

ฟิล์มกราไฟท์เทียมเป็นตัวเลือกที่เหมาะสมที่สุดสำหรับฟิล์มนำความร้อนมาเป็นเวลานานในอดีต โดยปกติสามารถใช้เป็นแผ่นระบายความร้อนในชิ้นส่วนอิเล็กทรอนิกส์และติดอยู่กับพื้นผิวของชิ้นส่วนอิเล็กทรอนิกส์ที่สร้างความร้อนได้ง่ายเพื่อกระจายความร้อนที่เกิดจากแหล่งความร้อนอย่างสม่ำเสมอ อย่างไรก็ตาม เนื่องจากฟิล์มกราไฟท์ที่มีการนำความร้อนสูงส่วนใหญ่เตรียมโดยใช้เส้นทางทางเทคนิคของวิธีคาร์บอนไนเซชันของฟิล์ม PI ซึ่งต้องใช้ฟิล์มโพลีอิไมด์คุณภาพสูงเป็นวัตถุดิบ และการวิจัยและพัฒนาและการผลิตก็มีอุปสรรคทางเทคนิคสูง ดังนั้นอุตสาหกรรมจึงมี หวังไว้เสมอว่าจะพบทางเลือกอื่นเพื่อแก้ปัญหาวัตถุดิบที่ถูกบล็อกด้วยเทคโนโลยี และฟิล์มนำความร้อนแบบกราฟีนก็เป็นทางเลือกในอุดมคติ

2. ฟิลเลอร์นำความร้อน

ในฐานะที่เป็นตัวเติมนำความร้อนแบบสองมิติ กราฟีนจึงสามารถสร้างเครือข่ายนำความร้อนได้ง่ายกว่าตัวเติมแบบเม็ด และมีแนวโน้มการใช้งานที่ดีในวัสดุเชื่อมต่อในการระบายความร้อนและการเคลือบที่เป็นสื่อกระแสไฟฟ้า

ก. เป็นวัสดุเชื่อมต่อในการระบายความร้อน สารตัวเติมนำความร้อน

เมื่อเปรียบเทียบกับตัวเติมนำความร้อนแบบเม็ดแบบดั้งเดิม ตัวตัวเติมนำความร้อนที่ใช้กราฟีนเป็นวัสดุเชื่อมต่อในการระบายความร้อนไม่เพียงแต่สามารถใช้ค่าการนำความร้อนในระนาบที่สูงเป็นพิเศษเท่านั้น แต่อัตราส่วนเส้นผ่านศูนย์กลางต่อความหนาที่ใหญ่ยังเอื้อต่อการสร้าง a เครือข่ายการนำความร้อนสามมิติ มีข้อได้เปรียบอย่างมากในการผสมกับสารตัวเติมในมิติอื่น ๆ เพื่อปรับปรุงการนำความร้อนของวัสดุเชื่อมต่อในการระบายความร้อน

ข. เป็นสารตัวเติมสำหรับเคลือบกระจายความร้อน

ปัญหาการกระจายความร้อนถือเป็นปัญหาคอขวดขนาดใหญ่ที่จำกัดการพัฒนาอุปกรณ์ประสิทธิภาพสูงน้ำหนักเบา เนื่องจากการเคลือบอุตสาหกรรมแบบพิเศษ การเคลือบการกระจายความร้อนสามารถเพิ่มความเร็วการกระจายความร้อนและประสิทธิภาพของพื้นผิวของวัตถุโดยการเพิ่มอัตราการแผ่รังสีอินฟราเรดของพื้นผิวแหล่งความร้อน และลดอุณหภูมิพื้นผิวของวัสดุ ตอบสนองความต้องการการกระจายความร้อนอย่างมีประสิทธิภาพของอุปกรณ์แม้จะมีข้อจำกัดด้านพื้นที่และขนาด

3. สิ่งทอเส้นใยกราฟีนการนำความร้อนสูง

เส้นใยกราฟีนการนำความร้อนสูงเป็นวัสดุคาร์บอนไฟเบอร์ชนิดใหม่ซึ่งประกอบด้วยหน่วยกราฟีนที่ประกอบและจัดเรียงอย่างเป็นระเบียบ มันถูกประกอบในลักษณะที่เป็นระเบียบโดยใช้การกระจายตัวของกราฟีนออกไซด์ หรือการกระจายตัวของกราฟีนเชิงฟังก์ชันผ่านการปั่นแบบเปียก . ข้อได้เปรียบหลักคือมีคุณสมบัติทางกล ไฟฟ้า และความร้อนที่ดีในเวลาเดียวกัน และสามารถใช้ร่วมกับเทคโนโลยีสิ่งทอเพื่อผลิตสิ่งทอที่ใช้งานได้ในปริมาณมากผ่านการปั่นแบบเปียก

ปัจจุบัน กราฟีนมีค่าการนำความร้อนสูงเป็นพิเศษสามารถนำไปใช้ในการผลิตเสื้อผ้าทำความร้อนไฟฟ้าที่สามารถให้ความอบอุ่นและกันความเย็นได้ เช่นเดียวกับสิ่งทอที่นำความร้อนและให้ความรู้สึกเย็น เสื้อผ้าทำความร้อนไฟฟ้าแบบกราฟีนส่วนใหญ่ใช้กราฟีนในการแปลงพลังงานของแหล่งจ่ายไฟให้เป็นความร้อน จากนั้นจึงรวมการนำความร้อนสูงเป็นพิเศษของกราฟีนเพื่อถ่ายเทความร้อนไปยังร่างกายอย่างเท่าเทียมกัน ช่วยให้ผ้ามีน้ำหนักเบาและนุ่มนวล ในขณะเดียวกันก็ให้ประสิทธิภาพในการเป็นฉนวนความร้อนที่ดีเยี่ยม สิ่งทอที่นำความร้อนและให้ความรู้สึกเย็นใช้การนำความร้อนสูงของกราฟีน ซึ่งทำให้สูญเสียความร้อนอย่างรวดเร็วจากพื้นผิวหลังจากที่ผิวหนังสัมผัสกับสิ่งทอ ส่งผลให้อุณหภูมิร่างกายลดลงอย่างมาก และช่วยให้ผู้คนสวมใส่ได้สบายยิ่งขึ้น

ความก้าวหน้าในการใช้งานโรงสีลูกกลมในด้านวัสดุใหม่

นับตั้งแต่เปิดตัวเมื่อกว่า 100 ปีที่แล้ว โรงสีลูกกลมถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมเคมี เหมืองแร่ วัสดุก่อสร้าง พลังงานไฟฟ้า ยา และอุตสาหกรรมการป้องกันประเทศ โดยเฉพาะอย่างยิ่งในด้านการแปรรูปแร่ที่ซับซ้อน การปรับเปลี่ยนพื้นผิวของผง การกระตุ้นด้วยผง การสังเคราะห์ผงเชิงฟังก์ชัน การผสมเชิงกล และการเตรียมผงละเอียดมาก วิธีการกัดลูกบอลด้วยกลนั้นมีตลาดการวิจัยและการใช้งานที่กว้างขวาง .

โรงสีลูกกลมมีลักษณะของโครงสร้างที่เรียบง่าย การทำงานต่อเนื่อง การปรับตัวที่แข็งแกร่ง ประสิทธิภาพที่มั่นคง เหมาะสำหรับการควบคุมอัตโนมัติขนาดใหญ่และง่ายต่อการรับรู้ อัตราส่วนการบดสามารถอยู่ในช่วงตั้งแต่ 3 ถึง 100 เหมาะสำหรับการแปรรูปวัตถุดิบแร่ต่างๆ และการบดแบบเปียก และการบดแบบแห้งสามารถใช้เป็นวิธีการขัดได้

ความคืบหน้าการวิจัยวิธีการกัดลูกบอลเชิงกลในสาขาวัสดุใหม่

(1) วัสดุแบตเตอรี่ลิเธียม

วัสดุ SiOx ถูกสังเคราะห์โดยการกัดลูกบอลเชิงกลในบรรยากาศอากาศ ใช้เป็นวัสดุแอโนดสำหรับแบตเตอรี่ลิเธียมไอออน ความจุจำเพาะของปริมาตรของ SiOx สามารถเข้าถึง 1487mAh/cc ซึ่งมากกว่ากราไฟท์มากกว่าสองเท่า ประสิทธิภาพคูลอมบิกครั้งแรกนั้นสูงกว่า SiO ที่ไม่ผ่านการบำบัดมากถึง 66.8% และมีความเสถียรของวงจรที่ดีเยี่ยม หลังจาก 50 รอบที่ความหนาแน่นกระแส 200mA/g ความจุจะคงที่ที่ประมาณ 1300mAh/g ผลการวิจัยพบว่า SiOx ที่เตรียมโดยวิธีนี้มีความเป็นไปได้ในทางปฏิบัติ

(2) วัสดุหายาก

ในแง่ของผงขัดดินหายาก วิธีการกัดลูกบอลแบบกลไม่เพียงเพิ่มแรงเฉือนในระหว่างปฏิกิริยาเคมี เพิ่มอัตราการแพร่กระจายของอนุภาค ซึ่งเอื้อต่อการปรับแต่งสารตั้งต้นและผลิตภัณฑ์ แต่ยังหลีกเลี่ยงการแนะนำตัวทำละลายและลด ช่วยลดกระบวนการตกตะกอนระหว่างกลาง ลดอิทธิพลของเงื่อนไขการเตรียมการหลายอย่างในกระบวนการเตรียมผงขัด และขยายขอบเขตการวิจัยของวัสดุขัดเงาอย่างมาก ในแง่ของวัสดุตัวเร่งปฏิกิริยาแรร์เอิร์ธ วิธีการกัดลูกบอลเชิงกลมีขั้นตอนการเตรียมที่เรียบง่ายและมีสภาวะที่ไม่รุนแรง และสามารถแปรรูปวัสดุได้ในปริมาณมาก

(3) วัสดุตัวเร่งปฏิกิริยา

เพื่อเปลี่ยนขนาดอนุภาคของ TiO2 และปรับปรุงประสิทธิภาพของโฟโตคะตาไลติก Qi Dongli และคณะ ใช้การกัดลูกบอลพลังงานสูงเพื่อแปรรูปผง TiO2 และศึกษาผลของเวลาการกัดลูกบอลต่อจุลสัณฐานวิทยา โครงสร้างผลึก สเปกตรัมรามัน สเปกตรัมเรืองแสง และประสิทธิภาพโฟโตคะตาไลติกของตัวอย่าง อัตราการย่อยสลายของตัวอย่าง TiO2 หลังจากการกัดลูกบอลจะสูงกว่าอัตราการย่อยสลายของตัวอย่างที่ไม่กัดลูกบอล และอัตราการย่อยสลายของตัวอย่างลูกบอลที่ถูกบดเป็นเวลา 4 ชั่วโมงนั้นสูงที่สุด ซึ่งบ่งชี้ว่ามีประสิทธิภาพโฟโตคะตาไลติกที่ดีที่สุด

(4) วัสดุไฟฟ้าโซลาร์เซลล์

วิธีการกัดลูกบอลด้วยกลไกการลดสารเคมีถูกนำมาใช้เพื่อเตรียมผงเงินขุยสว่าง และศึกษาผลของวิธีการกัดลูกบอล เวลาในการกัดลูกบอล และความเร็วของการกัดลูกบอลต่อพารามิเตอร์และคุณสมบัติของผงเงินขุย ผลลัพธ์แสดงให้เห็นว่าการกัดลูกบอลแบบเปียกมีประสิทธิภาพในการสร้างเกล็ดสูงกว่า แต่ผงสีเงินเกล็ดที่เตรียมโดยการกัดลูกบอลแบบแห้งนั้นมีเส้นผ่านศูนย์กลางของเกล็ดที่ใหญ่กว่าและมีลักษณะสีเงินที่สว่างกว่า

(5) วัสดุเพอรอฟสกี้

ผงนาโนเพอร์รอฟสไกต์ Cs2AgBiBr6 แบบไร้สารตะกั่วถูกเตรียมโดยใช้กระบวนการกัดลูกบอลเชิงกล เมื่อเวลาในการกัดลูกบอลเพิ่มขึ้น ผงนาโน Cs2AgBiBr6 ก็เข้าสู่เฟสบริสุทธิ์ในที่สุด ขนาดอนุภาคจะค่อยๆ ลดลงเหลือประมาณ 100 นาโนเมตร และรูปร่างของอนุภาคเปลี่ยนจากอนุภาครูปแท่งไปเป็นอนุภาคทรงกลม

(6) วัสดุดูดซับ

แร่ธาตุที่ไม่ใช่โลหะ เช่น หินปูน ดินขาว และเซอร์เพนทีนจะถูกกระตุ้นผ่านการโม่ลูกบอลเพื่อเพิ่มความสามารถในการทำปฏิกิริยากับส่วนประกอบที่เป็นอันตราย เช่น ทองแดง ตะกั่ว และสารหนูในสถานะน้ำ ซึ่งช่วยให้สามารถนำกระบวนการบำบัดน้ำเสียแบบใหม่ที่มีประสิทธิภาพ เรียบง่าย และต้นทุนต่ำมาใช้กับกระบวนการบำบัดน้ำเสียได้ การตกตะกอนแบบเลือก การแยก และการเสริมสมรรถนะของส่วนประกอบโลหะเป้าหมาย

เมื่อเทียบกับวิธีอื่นๆ ในระหว่างกระบวนการของปฏิกิริยาเคมี วิธีการกัดลูกบอลสามารถลดพลังงานกระตุ้นปฏิกิริยาได้อย่างมาก ลดขนาดอนุภาคของผง เพิ่มกิจกรรมของผง ปรับปรุงการกระจายขนาดอนุภาค เพิ่มพันธะระหว่างอินเทอร์เฟซ ส่งเสริมไอออนของแข็ง การแพร่กระจายและกระตุ้นให้เกิดปฏิกิริยาเคมีที่อุณหภูมิต่ำเพื่อปรับปรุงความหนาแน่นและคุณสมบัติทางแสง ไฟฟ้า ความร้อน และอื่นๆ ของวัสดุ อุปกรณ์ไม่ซับซ้อน กระบวนการควบคุมง่าย ต้นทุนต่ำ และมีมลพิษน้อยกว่า เป็นเทคโนโลยีการเตรียมวัสดุที่ประหยัดพลังงานและมีประสิทธิภาพซึ่งเป็นเรื่องง่ายสำหรับการผลิตทางอุตสาหกรรม

ข้อกำหนดสำหรับวัสดุเชื่อมต่อในการระบายความร้อนในพื้นที่การใช้งานยอดนิยมมีอะไรบ้าง

ในช่วงไม่กี่ปีที่ผ่านมา การระเบิดของแผงเซลล์แสงอาทิตย์ ยานพาหนะไฟฟ้า การสื่อสาร 5G และอุปกรณ์อิเล็กทรอนิกส์เคลื่อนที่ ทำให้ความต้องการการกระจายความร้อนของอุปกรณ์สูงขึ้นมากขึ้น วัสดุเชื่อมต่อในการระบายความร้อนเป็นวัสดุนำความร้อนทั่วไปที่สามารถเคลือบได้อย่างกว้างขวางบนองค์ประกอบความร้อน (ท่อจ่ายไฟ ไทริสเตอร์ กองทำความร้อนไฟฟ้า ฯลฯ) และหม้อน้ำ (แผ่นระบายความร้อน แผ่นระบายความร้อน ฯลฯ) ในผลิตภัณฑ์อิเล็กทรอนิกส์ต่างๆ แบตเตอรี่พลังงาน และอุปกรณ์ไฟฟ้า

1.แบตเตอรี่พลังงานใหม่

ในฐานะแหล่งพลังงานหลักของยานพาหนะพลังงานใหม่ แบตเตอรี่พลังงานจำเป็นต้องจัดเรียงเซลล์แบตเตอรี่ให้ได้มากที่สุดในพื้นที่หนึ่งเพื่อเพิ่มระยะการเดินทาง ส่งผลให้พื้นที่กระจายความร้อนในแบตเตอรี่มีจำกัดมาก เมื่อรถวิ่ง ความร้อนที่เกิดจากเซลล์แบตเตอรี่ ความร้อนจะค่อยๆสะสมในพื้นที่กระจายความร้อนเล็กๆ ซึ่งจะลดประสิทธิภาพการชาร์จและการคายประจุของแบตเตอรี่และส่งผลต่อพลังงานของแบตเตอรี่ ในกรณีที่ร้ายแรงจะทำให้เกิดความร้อนหนีและส่งผลต่อความปลอดภัยและอายุการใช้งานของระบบ ดังนั้นจึงจำเป็นต้องใช้กาวสำหรับการปลูกแบบนำความร้อนโดยมีค่าการนำความร้อนในระดับหนึ่งเพื่อให้การติดระหว่างเซลล์แบตเตอรี่ รวมถึงระหว่างกลุ่มโมดูลแบตเตอรี่ทั้งหมดกับแผ่นระบายความร้อน เนื่องจากแบตเตอรี่ที่ใช้พลังงานใหม่ ช่วงอุณหภูมิการทำงานที่เหมาะสมที่สุดของเซลล์แบตเตอรี่จึงแคบมาก โดยทั่วไปจะอยู่ระหว่าง 20-40°C และน้อยกว่า 65°C เพื่อให้มั่นใจในความปลอดภัยในการใช้งานยานพาหนะและประสิทธิภาพแบตเตอรี่ที่เหมาะสม โดยทั่วไปจึงจำเป็นต้องใช้กาวนำความร้อน ค่าการนำความร้อนของกาวสำหรับการปลูกมีค่ามากกว่า 3W/(m·K)

2. อินเวอร์เตอร์ไฟฟ้าโซลาร์เซลล์

โดยทั่วไปแล้ว ค่าการนำความร้อนของอินเวอร์เตอร์ไฟฟ้าโซลาร์เซลล์จะต้องไม่ต่ำกว่า 2.0W/mK และแรงดันไฟฟ้าทนไม่น้อยกว่า 5kV/มม. ในเวลาเดียวกัน เพื่อปกป้องแผงวงจรควบคุมและส่วนประกอบจากอิทธิพลของสภาพแวดล้อมภายนอกและแรงทางกล และปกป้องความปลอดภัยและเสถียรภาพของวงจร กาวสำหรับการปลูกแบบนำความร้อนที่ใช้ในอินเวอร์เตอร์ไฟฟ้าโซลาร์เซลล์ก็จำเป็นต้องมี ความต้านทานต่อแผ่นดินไหว, ทนต่อแรงกระแทก, กันฝุ่น, ทนต่อรังสียูวี, กันน้ำและกันความชื้น, ฉนวนกันความร้อนและคุณสมบัติอื่น ๆ นอกจากนี้ เนื่องจากโดยทั่วไปอายุการใช้งานของระบบไฟฟ้าโซลาร์เซลล์อยู่ที่ประมาณ 20 ปี ข้อกำหนดอายุการใช้งานสำหรับกาวนำความร้อนที่ใช้ในอินเวอร์เตอร์ไฟฟ้าโซลาร์เซลล์จึงค่อนข้างสูงเช่นกัน ซึ่งปกติแล้วจะมากกว่า 8 ปี

3. สถานีฐาน 5G

สถานีฐานเป็นอุปกรณ์กระจายความร้อนตามธรรมชาติแบบปิดทั่วไป วิธีการกระจายความร้อนคือปล่อยให้ความร้อนของอุปกรณ์ไฟฟ้าถูกถ่ายเทไปยังเคสก่อน จากนั้นจึงถ่ายเทจากเคสไปสู่อากาศ เมื่อพิจารณาถึงคุณสมบัติการประมวลผลของอุปกรณ์อิเล็กทรอนิกส์ในสถานีฐาน 5G เทคโนโลยีการจ่ายมักจะถูกนำมาใช้ในการก่อสร้างเพื่อปรับปรุงประสิทธิภาพของระบบอัตโนมัติ ดังนั้น กาวนำความร้อนจึงต้องเตรียมให้มีสถานะเจลที่มีความเค้นต่ำและโมดูลัสแรงอัดสูง

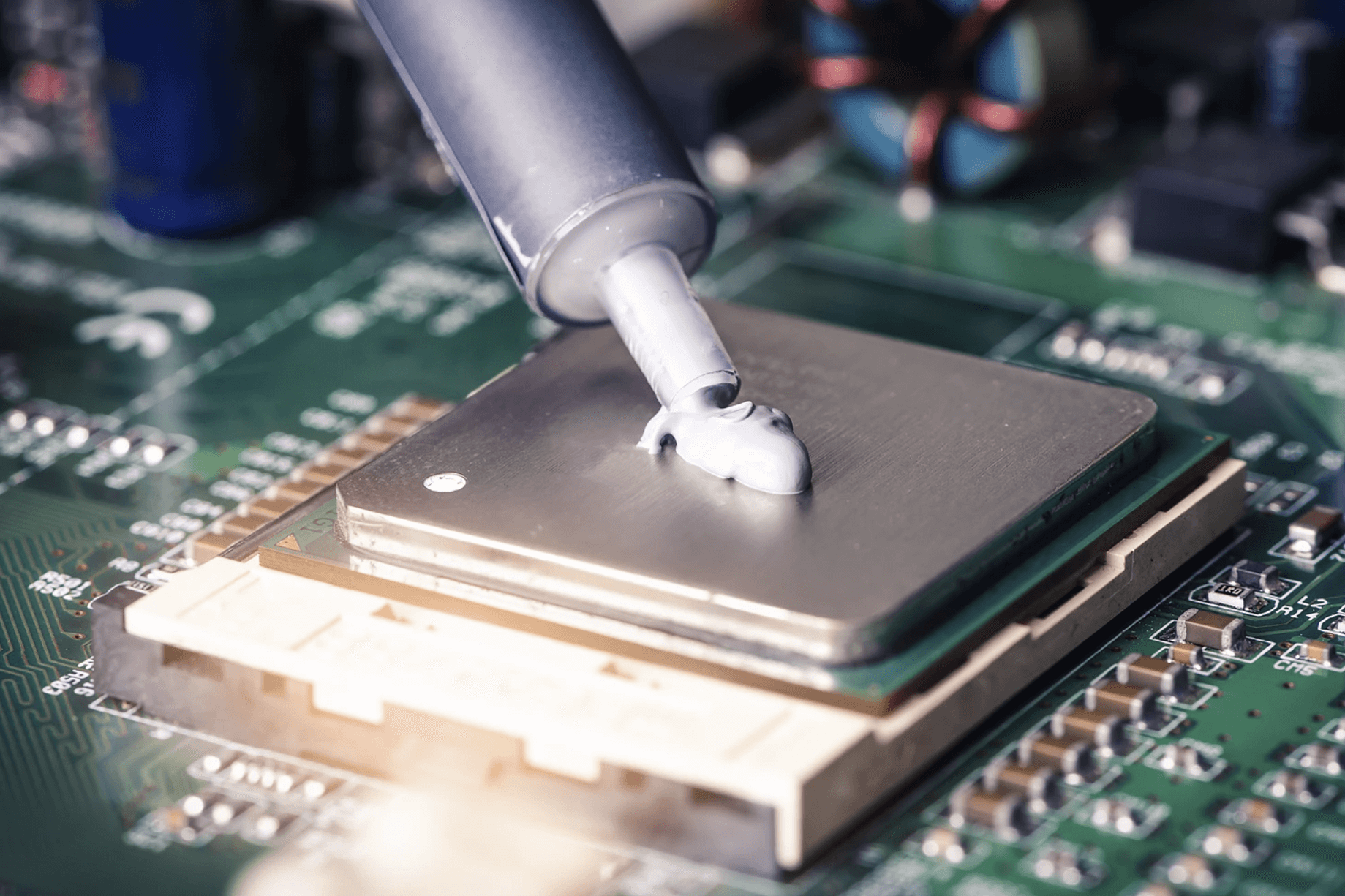

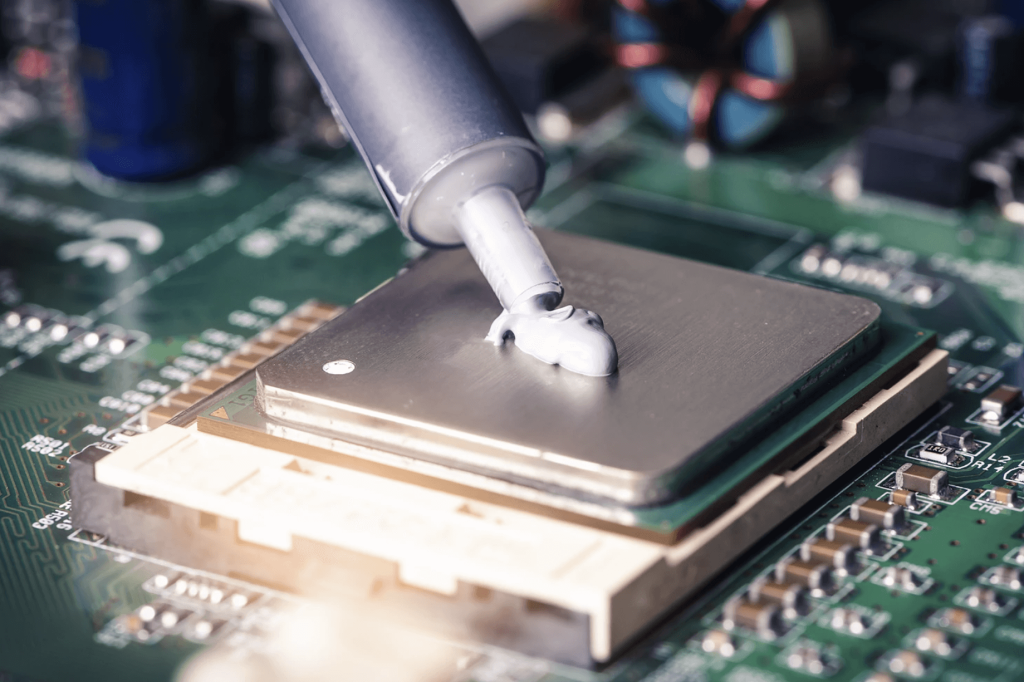

4. บรรจุภัณฑ์ชิป, การกระจายความร้อน

จาระบีซิลิโคนนำความร้อนที่มีคุณสมบัติรีโอโลยีที่ดีส่วนใหญ่จะใช้สำหรับการเติมระหว่างชิปและเปลือกบรรจุภัณฑ์และเปลือกบรรจุภัณฑ์และแผงระบายความร้อน เนื่องจากอุณหภูมิในการทำงานของชิปมักจะสูงถึง 60-70°C วัสดุการนำความร้อนที่ใช้กับชิปจึงมีข้อกำหนดการนำความร้อนที่สูงมาก สูง จะต้องสูงกว่า 5 W·(m·K) และต้องการคุณสมบัติพื้นฐาน เช่น ความหนาของชั้นกาวต่ำ มีความยืดหยุ่นสูง ค่าการนำความร้อนสูง ความต้านทานความร้อนเมื่อสัมผัสต่ำ และค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่เหมาะสม

การเกิดขึ้นของขอบเขตการใช้งานที่เกิดขึ้นใหม่ได้ก่อให้เกิดความต้องการที่หลากหลายมากขึ้นสำหรับวัสดุเชื่อมต่อในการระบายความร้อน ซึ่งไม่ได้จำกัดอยู่ที่การปรับปรุงการนำความร้อนอีกต่อไป แต่กำลังพัฒนาไปในทิศทางของฟังก์ชันการทำงานที่หลากหลาย รวมถึงอิเล็กทริก ฉนวน ความน่าเชื่อถือที่มีประสิทธิภาพสูง การหน่วงไฟ และด้านอื่นๆ เพื่อปรับให้เข้ากับความต้องการเฉพาะของสาขาต่างๆ ได้ดียิ่งขึ้น จึงเป็นการส่งเสริมความก้าวหน้าทางเทคโนโลยีและนวัตกรรมในอุตสาหกรรมที่เกี่ยวข้อง

8 แนวคิดเกี่ยวกับดินเบนโทไนต์

1. เบนโทไนท์

เบนโทไนท์หรือที่รู้จักกันในชื่อ "เบนโทไนต์" หรือ "เบนโทไนต์" เป็นแร่อโลหะที่มีมอนต์มอริลโลไนต์เป็นส่วนประกอบแร่หลัก มักประกอบด้วยอิลไลต์ เคโอลิไนต์ ซีโอไลต์ เฟลด์สปาร์ แคลไซต์ และแร่ธาตุอื่นๆ ในปริมาณเล็กน้อย มอนต์มอริลโลไนต์ ปริมาณหินเป็นตัวกำหนดมูลค่าการใช้เบนโทไนต์ตามธรรมชาติ

2. มอนต์มอริลโลไนต์

สเมกไทต์เป็นแร่ธาตุกลุ่มใหญ่ที่มีองค์ประกอบทางเคมีที่ซับซ้อน สมาคมดินเหนียวนานาชาติได้กำหนดให้ Smectite เป็นชื่อสกุล ซึ่งก็คือ ตระกูล smectite หรือที่เรียกกันว่าตระกูล smectite แร่ธาตุกลุ่มนี้ประกอบด้วยสองกลุ่มย่อย ได้แก่ dioctahedral และ trioctahedral และแร่ธาตุมากกว่าหนึ่งโหล เบนโทไนต์มักประกอบด้วยแร่ธาตุจากกลุ่มย่อยไดออคทาฮีดรัล เช่น มอนต์มอริลโลไนต์ ไบเดลไลต์ นอนโทรไนต์ เป็นต้น

3. โซเดียมเบนโทไนท์และแคลเซียมเบนโทไนท์

เนื่องจากส่วนหนึ่งของไอออนของซิลิคอนและไอออนของอะลูมิเนียมในรูปทรงจัตุรมุขของซิลิคอน-ออกซิเจนและรูปทรงแปดด้านของอะลูมิเนียม-ออกซิเจนมักจะถูกแทนที่ด้วยแคตไอออนราคาถูกอื่นๆ โครงสร้างผลึกมอนต์มอริลโลไนต์จึงมีประจุลบถาวร เพื่อให้ราคาไฟฟ้าสมดุล ยูนิตเซลล์มอนต์มอริลโลไนต์จะดูดซับแคตไอออนที่แลกเปลี่ยนได้

ตามชนิด ปริมาณ และคุณสมบัติทางเคมีของการตกผลึกของแคตไอออนที่แลกเปลี่ยนได้ที่มีอยู่ในเบนโทไนต์ เบนโทไนต์แบ่งออกเป็นแคลเซียมเบนโทไนต์ โซเดียมเบนโทไนต์ แมกนีเซียมเบนโทไนต์ และแคลเซียมโซเดียมเบนโทไนต์ สิ่งที่พบบ่อยที่สุดคือสองรายการแรก .

4. เบนโทไนต์อินทรีย์

Organobentonite หมายถึงการใช้แอมโมเนียมแคตไอออนอินทรีย์เพื่อแทนที่แคตไอออนที่แลกเปลี่ยนได้ในมอนต์มอริลโลไนต์ ซึ่งครอบคลุมพื้นผิวของมอนต์มอริลโลไนต์ ปิดกั้นศูนย์กลางการดูดซับน้ำ ทำให้สูญเสียฟังก์ชันการดูดซึมน้ำ และกลายเป็นออร์กาโนเบนโทไนต์ที่ไม่ชอบน้ำและไลโปฟิลิก ซับซ้อน.

Organobentonite สามารถแบ่งออกเป็น Organobentonite ที่มีความหนืดสูง Organobentonite ที่กระจายตัวได้ง่าย Organobentonite ที่กระตุ้นการทำงานด้วยตนเองและ Organobentonite ที่มีความบริสุทธิ์สูงตามหน้าที่และส่วนประกอบ

5. ลิเธียมเบนโทไนท์

มีทรัพยากรลิเธียมเบนโทไนต์ตามธรรมชาติน้อยมาก ดังนั้นการตัดหินเทียมจึงเป็นหนึ่งในวิธีการหลักในการเตรียมลิเธียมเบนโทไนต์

ลิเธียมเบนโทไนท์สามารถสร้างเจลในตัวทำละลายอินทรีย์และแทนที่เบนโทไนต์อินทรีย์ได้ ลิเธียมเบนโทไนท์มีคุณสมบัติในการบวมตัว ทำให้หนาขึ้น และระงับได้ดีเยี่ยมในน้ำ แอลกอฮอล์ต่ำ และคีโตนต่ำ ดังนั้นจึงมีการใช้กันอย่างแพร่หลายในการเคลือบสถาปัตยกรรม สีน้ำลาเท็กซ์ สารเคลือบหล่อ และผลิตภัณฑ์อื่น ๆ เพื่อทดแทนสารแขวนลอยเซลลูโลสอินทรีย์ต่างๆ

6. ดินเหนียวที่เปิดใช้งาน

ดินเหนียวทำจากดินเหนียว (เบนโทไนต์เป็นหลัก) เป็นวัตถุดิบ ซึ่งได้มาจากการทำให้เป็นกรดอนินทรีย์หรือการบำบัดด้วยเกลือ เป็นผงสีขาวนวลที่มีรูพรุนซึ่งมีโครงสร้างพรุนขนาดเล็กและพื้นที่ผิวจำเพาะขนาดใหญ่ และมีคุณสมบัติการดูดซับที่แข็งแกร่ง ส่วนใหญ่จะใช้สำหรับการลดสีและการกลั่นผลิตภัณฑ์แปรรูปปิโตรเลียม (น้ำมันหล่อลื่น พาราฟิน ปิโตรเลียมเจลลี่) และน้ำมันพืชและสัตว์อุตสาหกรรม และใช้เป็นสารดูดซับและตัวพาตัวเร่งปฏิกิริยาในอุตสาหกรรมเคมี

7. มอนต์มอริลโลไนต์ที่มีเสา

มอนต์มอริลโลไนต์ Pillared เป็นวัสดุแร่ที่มีรูพรุนสองมิติที่เกิดจากไอออนบวกอนินทรีย์โพลีเมอร์หรือไอออนอินทรีย์ (โมเลกุล) ที่แทรกเข้าไปในมอนต์มอริลโลไนต์ มีพื้นที่ผิวจำเพาะขนาดใหญ่ มีเสถียรภาพทางความร้อนที่ดี มีความเป็นกรดของพื้นผิวสูง และปรับขนาดรูพรุนได้ มีแนวโน้มการใช้งานที่กว้างขวางในอุตสาหกรรมปิโตรเคมี การบำบัดน้ำเสีย วัสดุต้านเชื้อแบคทีเรีย และสาขาอื่นๆ

8. เจลเบนโทไนท์

เจลอนินทรีย์เบนโทไนต์เป็นผลิตภัณฑ์คอลลอยด์ที่มีมูลค่าเพิ่มสูงซึ่งผลิตโดยมีเบนโทไนต์เป็นวัตถุดิบหลักผ่านการทำให้บริสุทธิ์ การดัดแปลงโซเดียม การดัดแปลงฟอสเฟต และการเกิดเจล กระบวนการเตรียมการส่วนใหญ่รวมถึงการทำให้แร่ดิบเบนโทไนต์บริสุทธิ์ มีกระบวนการหลักสี่กระบวนการ: การดัดแปลงโซเดียม การดัดแปลงฟอสเฟต และการก่อเจล

เจลอนินทรีย์เป็นผลิตภัณฑ์แปรรูปเชิงลึกเบนโทไนท์ที่มีมูลค่าเพิ่มสูง ซึ่งสามารถใช้เป็นสารไทโซโทรปิก สารเพิ่มความข้น สารช่วยกระจายตัว สารแขวนลอย สารทำให้คงตัว ฯลฯ มีการใช้กันอย่างแพร่หลายในสารเคมีรายวัน ยา ผงซักฟอก เซรามิก แก้ว การผลิตกระดาษ และการหล่อ , แบตเตอรี่ และอุตสาหกรรมอื่นๆ

เรียนรู้เพิ่มเติมเกี่ยวกับแป้ง: ข้อกำหนดและแนวคิดที่ต้องรู้

บด/บด/บด

กระบวนการลดขนาดอนุภาค

การบดแบบแห้ง

กระบวนการบดอัดอากาศหรือตัวกลางที่เป็นก๊าซอื่นๆ

การบดอย่างต่อเนื่อง

กระบวนการป้อนวัสดุที่จะแปรรูปลงในอุปกรณ์บด (หรือระบบ) อย่างต่อเนื่องและสม่ำเสมอ และในเวลาเดียวกัน วัสดุที่บดจะถูกระบายออกทันเวลา

การบดพื้นผิว

ภายใต้การกระทำของแรงภายนอก เช่น แรงเสียดทานและแรงเฉือน กระบวนการบดจะขึ้นอยู่กับการบดและการลอกพื้นผิวเป็นหลัก

การบดกระแทก

กระบวนการบดเกิดขึ้นจากการใช้ผลกระทบของชิ้นส่วนที่เคลื่อนที่ด้วยความเร็วสูงของอุปกรณ์บดบนวัสดุหรือผลกระทบของวัสดุที่เคลื่อนที่ด้วยความเร็วสูงและผนัง

เจ็ทบด

เจ็ตความเร็วสูงที่เกิดขึ้นจากการขยายตัวและความเร่งของก๊าซอัดผ่านหัวฉีดทำให้เกิดการกระแทก การชน และแรงเสียดทานระหว่างอนุภาคและระหว่างอนุภาคกับผนัง ทำให้เกิดกระบวนการบดอัด

อัตราส่วนการบด/อัตราส่วนการลดขนาด

อัตราส่วนของเส้นผ่านศูนย์กลางอนุภาคลักษณะเฉพาะของวัสดุป้อนและวัสดุที่ปล่อยออกมาระหว่างการบดจะระบุถึงระดับที่ขนาดอนุภาคของวัสดุจะลดลงหลังจากการบด

ประสิทธิภาพการบด

อัตราผลผลิตของผลิตภัณฑ์ที่ผ่านการรับรองต่อหน่วยการใช้พลังงานต่อหน่วยเวลา

ความสมดุลของการบด

ในระหว่างกระบวนการบด ขนาดอนุภาคของวัสดุผงจะไม่ลดลงอีกต่อไป และพื้นที่ผิวจำเพาะจะไม่เพิ่มขึ้นอีกต่อไป

เคมีกล

การเปลี่ยนแปลงทางโครงสร้างหรือทางกายภาพและทางเคมีที่เกิดจากแรงทางกลระหว่างกระบวนการบดวัสดุ

สื่อบด

เป็นวัตถุที่ถูกบรรทุกเข้าไปในโรงสีและใช้ผลกระทบจากการกระแทก การชน การตัด การเจียร และการลอกที่เกิดขึ้นระหว่างการเคลื่อนที่เพื่อบดขยี้วัสดุ

เครื่องช่วยบด

สารเติมแต่งเพิ่มเติมเพื่อปรับปรุงประสิทธิภาพการบดและการเจียร

สารช่วยกระจายตัว/สารช่วยกระจายตัว

เป็นสารเติมแต่งที่ดูดซับทิศทางบนพื้นผิวของอนุภาคที่ผ่านการบำบัดเพื่อป้องกันไม่ให้รวมตัวกันและรักษาเสถียรภาพของอนุภาคภายในระยะเวลาหนึ่ง

การจัดหมวดหมู่

กระบวนการแบ่งวัสดุออกเป็นระดับการกระจายขนาดอนุภาคตั้งแต่สองระดับขึ้นไป

การกรอง

กระบวนการคัดเกรดโดยใช้ตะแกรง

การจำแนกประเภทของของเหลว

กระบวนการจำแนกสื่อของเหลวหรือก๊าซ

การจำแนกประเภทแห้ง/การจำแนกประเภทลม (การจำแนกประเภทแห้ง)

กระบวนการจำแนกประเภทในอากาศหรือตัวกลางก๊าซอื่น ๆ

การจำแนกประเภทแรงโน้มถ่วง

กระบวนการจำแนกอนุภาคตามความแตกต่างของความเร็วตกตะกอนสุดท้ายในตัวกลางที่เป็นของเหลวหรือก๊าซ

การจำแนกประเภทแบบแรงเหวี่ยง

กระบวนการให้คะแนนตามวิถีการเคลื่อนที่ของอนุภาคในสนามแรงเหวี่ยงหนีศูนย์

ขนาดตัด

ตามขนาดอนุภาค วัสดุจะถูกแบ่งออกเป็นอนุภาคหยาบและละเอียด และขนาดอนุภาคจำกัดการแยกของผลิตภัณฑ์

ประสิทธิภาพการจำแนกประเภท

ระดับของการแยกผลิตภัณฑ์เกรดหยาบและละเอียดในระหว่างกระบวนการจำแนกประเภทมักจะแสดงโดยอัตราส่วนของมวลของวัสดุเนื้อละเอียดหลังการจำแนกประเภทต่อมวลของวัสดุคัดเกรดที่เล็กกว่าขนาดอนุภาคในการตัด เป็นการวัดคุณภาพของการดำเนินการให้เกรด ตัวบ่งชี้ที่สำคัญ

การรักษาพื้นผิว

คำทั่วไปสำหรับกระบวนการต่างๆ เช่น การสร้างอนุภาค การปรับเปลี่ยนพื้นผิว และการเคลือบผิว

การออกแบบการทำงานของอนุภาค

กระบวนการเปลี่ยนแปลงสัณฐานวิทยา โครงสร้าง และคุณลักษณะของอนุภาคเพื่อวัตถุประสงค์ในการใช้งานของวัสดุ

การปรับเปลี่ยนรูปร่างของอนุภาค

กระบวนการที่เปลี่ยนรูปร่างของอนุภาค

ความเป็นทรงกลม

กระบวนการแปรรูปอนุภาคที่มีรูปร่างไม่ปกติให้เป็นอนุภาคทรงกลมหรือทรงกลมโดยประมาณ

ระดับความเป็นทรงกลม

รูปร่างของอนุภาคอยู่ใกล้กับทรงกลม

การปรับเปลี่ยนพื้นผิว

กระบวนการเปลี่ยนแปลงคุณสมบัติพื้นผิวของอนุภาคผ่านการดูดซับ ปฏิกิริยา การเคลือบ หรือการเคลือบสารปรับสภาพพื้นผิวบนพื้นผิวอนุภาค

การปรับเปลี่ยนแบบเปียก

กระบวนการปรับเปลี่ยนพื้นผิวของวัสดุในสารละลายที่มีอัตราส่วนของแข็ง-ของเหลวหรือมีปริมาณของแข็ง

การปรับเปลี่ยนแบบแห้ง

กระบวนการปรับเปลี่ยนพื้นผิวของวัสดุผงแห้งหรือแห้ง

การเคลือบทางกายภาพ

กระบวนการปรับเปลี่ยนพื้นผิวโดยใช้วิธีทางกายภาพ

การดัดแปลงเคมีกล

กระบวนการปรับเปลี่ยนพื้นผิวทำได้โดยใช้แรงทางกลที่แข็งแกร่งในกระบวนการบด

การปรับเปลี่ยนการห่อหุ้ม

กระบวนการปรับเปลี่ยนพื้นผิวโดยการคลุมพื้นผิวของอนุภาคด้วยฟิล์มที่มีความหนาสม่ำเสมอและเป็นเนื้อเดียวกัน

การปรับเปลี่ยนพื้นผิวพลังงานสูง

กระบวนการปรับเปลี่ยนพื้นผิวโดยใช้การฉายรังสีหรือการฉายรังสี

ตัวแทนปรับเปลี่ยนพื้นผิว

สารที่ปรับเปลี่ยนพื้นผิวของอนุภาค

การเคลือบพื้นผิว

กระบวนการสร้างสารเคลือบอนินทรีย์บนพื้นผิวของอนุภาค