Factores que afectan los parámetros de rendimiento del molino de chorro

Los factores que afectan el rendimiento del molino de chorro incluyen parámetros estructurales y parámetros de proceso. Los parámetros estructurales se refieren a los diversos parámetros de la propia máquina, incluida la estructura de la boquilla y la selección del equipo de clasificación. Los parámetros de proceso se refieren a los diversos parámetros que afectan el rendimiento del proceso del equipo debido a las operaciones de producción, incluido el control del tamaño de alimentación, el control de la velocidad de alimentación, la selección del fluido de trabajo a alta presión y la limitación del tamaño de partícula. .

Los detalles son los siguientes:

1. Control del tamaño de las partículas de alimentación

La mayoría de los molinos de chorro tienen un cierto límite superior en el tamaño de las partículas de alimentación. Tomemos como ejemplo el molino de chorro de lecho fluidizado. Después de que el material ingresa a la cámara de trituración, se puede acelerar completamente antes de chocar y triturar con otras partículas. Es difícil que las partículas grandes se aceleren por completo después de ingresar a la cámara de trituración, lo que hará que permanezcan en la máquina durante demasiado tiempo, lo que resultará en un consumo de energía excesivo. Por lo tanto, en la producción a gran escala de polvos ultrafinos, la pre-trituración de materias primas con un tamaño de partícula demasiado grande es una forma eficaz de ahorrar energía y reducir el consumo.

2. Medio de trabajo

En la actualidad, el medio de trabajo del molino de chorro es principalmente aire comprimido, vapor sobrecalentado, gas inerte, etc. La elección del fluido de trabajo tiene cierta influencia en el efecto de molienda y la economía. El vapor sobrecalentado es superior al aire en términos de fluidez y caudal crítico, y se puede obtener un caudal más alto y un campo de flujo uniforme. Sin embargo, para utilizar vapor sobrecalentado como fluido de trabajo, debe asegurarse de que todavía esté en un estado sobrecalentado antes de entrar en el dispositivo de trituración del producto, de lo contrario provocará que el material se condense.

3. Velocidad de alimentación

La velocidad de alimentación es un parámetro importante que refleja la capacidad de producción de los molinos de chorro. En el proceso de molienda, elegir la mejor relación entre el caudal de entrada de aire y la velocidad de alimentación es la clave para mejorar la eficiencia de molienda. En circunstancias normales, en determinadas condiciones de flujo de aire de admisión, la velocidad de alimentación es directamente proporcional al tamaño de partícula del producto. Sin embargo, si la velocidad de alimentación es demasiado rápida, aumentará la densidad de las partículas en la zona de trituración e interferirá entre sí, lo que no favorecerá la aceleración de las partículas, y es difícil lograr colisiones suficientes y efectivas entre los partículas, lo que afecta la eficiencia de trituración; la velocidad de alimentación es demasiado lenta y las partículas permanecen en la zona de trituración durante un tiempo. Extendiéndose, esto reducirá la densidad de las partículas y reducirá la tasa de colisión, lo que dará como resultado una disminución en la capacidad de producción y un aumento en el consumo de energía por unidad de producción.

4. Límite de granularidad

Durante el proceso de molienda del molino de chorro, a medida que disminuye el tamaño de partícula del material, aumenta la uniformidad del cristal y la resistencia del material. Después de alcanzar un cierto nivel, el tamaño de partícula del material ya no disminuye o disminuye muy lentamente, es decir, se alcanza el límite de molienda del material. En este momento, el área superficial específica del material aumenta, la actividad superficial de las partículas aumenta y la aglomeración y trituración entre partículas se encuentran en un estado de equilibrio dinámico. Incluso si se prolonga el tiempo de trituración, es difícil reducir más el tamaño de partícula del material.

Características del equipo de molienda ultrafino

Una vez que el material se vuelve más fino, aparecerán muchas propiedades nuevas. Los pigmentos, medicinas, catalizadores, cerámicas finas, abrasivos, materiales magnéticos, lubricantes sólidos, polvos metálicos y muchos otros aspectos requieren polvos ultrafinos. El polvo ultrafino requiere un tamaño de partícula extremadamente fino, una distribución uniforme del tamaño de partícula y una alta pureza del producto, por lo que es muy importante seleccionar un equipo de molienda ultrafino adecuado.

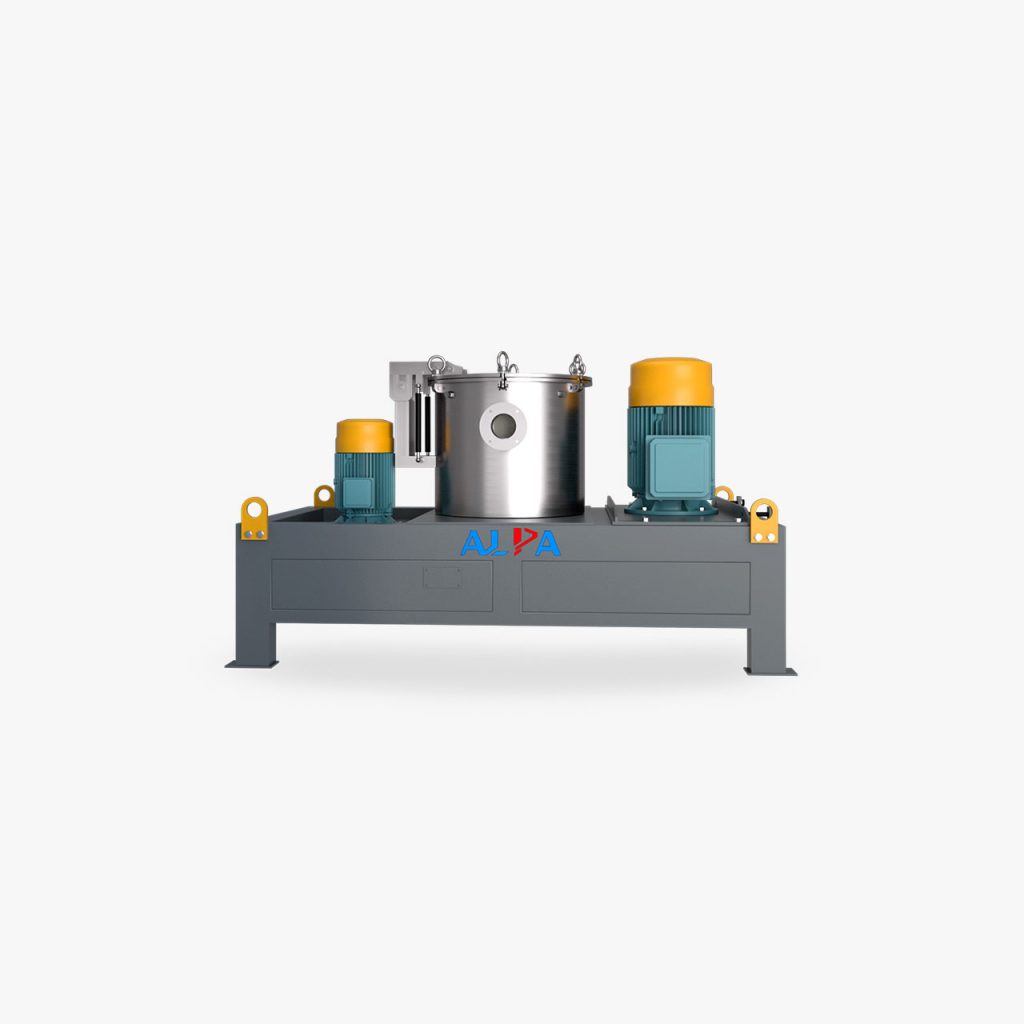

Molino de chorro

Principio de molienda: impacto, colisión Tamaño de alimentación: <2 mm Tamaño del producto d97 / μm: 3 ~ 45

ventaja:

- El proceso de producción es continuo, la capacidad de producción es grande y el grado de automatización es alto;

- Los productos procesados por él tienen un tamaño de partícula pequeño y una distribución de tamaño de partícula estrecha;

- Alta pureza, especialmente indicado para triturar medicamentos y otros materiales que no se permite contaminar;

- Las partículas tienen alta actividad y buena dispersabilidad.

defecto: hay una zona ciega en el interior, lo que provocará el fenómeno de falla para aplastar; existen ciertos requisitos para el límite superior del tamaño de alimentación y es difícil triturar los materiales densos, fibrosos y en escamas.

Molino de vibración

Principio de molienda: fricción, colisión, cizallamiento Tamaño de alimentación: <5 mm Tamaño del producto d97 / um: 3 ~ 74

ventaja: estructura compacta, tamaño pequeño, peso ligero, bajo consumo de energía, alto rendimiento, tamaño de partícula de molienda concentrada, proceso simplificado, operación simple, mantenimiento conveniente y fácil reemplazo de los medios de revestimiento

defecto: Distorsionado, fuerza débil; el cojinete está muy desgastado y se daña con facilidad.

Molino de agitación

Principio de molienda: fricción, colisión, cizallamiento Tamaño de alimentación: <1 mm Tamaño del producto d97 / μm: 2 ~ 45

ventaja: Huella pequeña, distribución uniforme del tamaño de partículas, producto ultrafino, bajo nivel de ruido, alta eficiencia, ahorro de energía, baja contaminación y operación simple.

Deficiencia: Debido a la densidad de entrada de energía desigual y la aglomeración secundaria del polvo, básicamente sigue moliendo polvo de micras; Debido al funcionamiento a alta velocidad del agitador, es inevitable que se produzcan problemas de desgaste y transferencia de calor, por lo que este tipo de equipo no es adecuado para triturar materiales de alta dureza y materiales sensibles al calor.

Molino coloide

Principio de molienda: fricción, cizallamiento Tamaño de alimentación: <0,2 mm Tamaño del producto d97 / μm: ≤20

ventaja:

- Estructura simple, mantenimiento conveniente del equipo;

- Es adecuado para materiales con mayor viscosidad y partículas más grandes.

Deficiencia: El caudal de material no es constante. Para materiales con diferentes viscosidades, el caudal varía mucho; debido a la fricción a alta velocidad entre el estator del rotor y el material, es fácil generar mayor calor y desnaturalizar el material procesado; la superficie es más fácil de usar y, después del desgaste, el efecto de refinamiento se reducirá significativamente.

Molino de impacto mecánico de alta velocidad

Principio de molienda: impacto, impacto, cizallamiento Tamaño de alimentación: <10 mm Tamaño del producto d97 / μm: 8 ~ 45

ventaja:

- Estructura simple y fácil operación;

- Huella pequeña y alta eficiencia de pulido;

- Bajos costos de operación del equipo;

Es más adecuado para el procesamiento profundo de productos minerales no metálicos de valor agregado medio y bajo con dureza media por debajo de 1000 mesh.

Deficiencia: Debido a que la operación a alta velocidad de la máquina causará problemas de desgaste, no es adecuada para triturar materiales con alta dureza; los materiales duros tienen una gran capacidad de absorción de la energía de impacto y no son fáciles de romper, por lo que los materiales con una tenacidad demasiado alta no deben ser triturados por este tipo de molino; Además, existe un problema de generación de calor y se deben tomar las medidas adecuadas para triturar las sustancias sensibles al calor.

Molino de rodillos de alta presión

Principio de molienda: extrusión, fricción Tamaño de alimentación: <30 mm Tamaño del producto d97 / μm: 10 ~ 45

ventaja: el consumo de energía de trituración de la unidad es bajo, el consumo de acero de la unidad es bajo, la capacidad de procesamiento de la unidad es grande y el producto triturado tiene un tamaño de partícula uniforme. Huella pequeña y alta tasa de operación del equipo.

Deficiencia: Habrá efectos de borde, vibración y congestión, desgaste del rodillo de compresión, etc.

Molino de chorro de agua a alta presión

Principio de molienda: extrusión, fricción Tamaño de alimentación: <0,5 mm Tamaño del producto d97 / μm: ≤45

ventaja: tiene una fuerte disociación, alta eficiencia, ahorro de energía y baja contaminación ambiental, y puede mejorar significativamente el entorno laboral.

Deficiencia: la tecnología de pulverización por chorro de agua a alta presión aún está en su infancia, y el ámbito de aplicación principal es solo unos pocos materiales por debajo de la dureza media, y la finura después de la pulverización debe mejorarse aún más. Al mismo tiempo, el equipo de pulverización por chorro de agua a alta presión no tiene productos competitivos.

máquina de lijado

Principio de rectificado: fricción, colisión, cizallamiento Tamaño de alimentación: <0,2 mm Tamaño del producto d97 / μm: ≤20

ventaja: alta eficiencia de producción, fuerte continuidad, bajo costo y alta finura del producto.

Deficiencia: No apto para materiales de alta viscosidad y requiere premezclado.

Molino de bolas rotatorio

Principio de molienda: fricción, impacto Tamaño de alimentación: <5 mm Tamaño del producto d97 / μm: 5 ~ 74

ventaja: es adecuado para una variedad de materiales, se puede producir continuamente durante mucho tiempo, tiene una gran capacidad de producción, puede satisfacer las necesidades de producción a gran escala, es fácil de ajustar la finura del producto y el mantenimiento y La gestión es sencilla y fácil de realizar. Tiene un buen dispositivo de sellado para evitar que el polvo salga volando.

Deficiencia: la eficiencia del trabajo es baja, el cuerpo es pesado, la configuración es cara y el costo de producción es alto.

Autofinanciamiento de flujo ciclónico o ciclónico

Principio de molienda: impacto, colisión, cizallamiento, fricción Tamaño de alimentación: <40 mm Tamaño del producto d97 / μm: 10 ~ 45

ventaja: bajo consumo de energía, menos equipo auxiliar, fácil de realizar la producción; automatización, la granularidad del producto es relativamente estable.

Deficiencia: El revestimiento se desgasta rápidamente y es difícil de reemplazar, y los minerales duros no son fáciles de manipular.

Máquina de pulir y pelar

Principio de trituración: fricción, colisión, cizallamiento Tamaño de alimentación: <0,2 mm Tamaño del producto d97 / μm: ≤20

Ventaja: Alto rendimiento, alta eficiencia de pelado, tamaño fino del producto, producción continua y espacio reducido.

Homogeneizador de alta presión

Principio de trituración: efecto de cavitación, fugas y cizallamiento Tamaño de partícula de alimentación: <0,03 mm Tamaño de partícula del producto d97 / μm: 1 ~ 10

ventaja: tamaño reducido, alta eficiencia, gran cantidad de energía, tiempo de respuesta rápido, bajo costo operativo

Fuente del artículo: China Powder Network

¿Cuáles son las ventajas de utilizar molinos de chorro?

A medida que las poderosas ventajas de los molinos de chorro superan las deficiencias de las máquinas rectificadoras tradicionales, los molinos de chorro se utilizan cada vez más. ¿Cuáles son las ventajas de los molinos de chorro? Echemos un vistazo juntos.

1. El tamaño de las partículas de molienda es pequeño y la distribución es uniforme. Porque la distribución de la fuerza sobre el material del molino de chorro es bastante uniforme. La trituradora ultrafina es un dispositivo que utiliza separación de aire, trituración a alta presión, cizallamiento y otras tecnologías para lograr una trituración ultrafina de materiales secos. Está compuesto por una cámara de trituración cilíndrica, muela abrasiva, riel de trituración, ventilador, sistema de recolección de material, etc. polvo con distribución uniforme del tamaño de partículas. Al mismo tiempo, la superficie específica del micropolvo aumenta considerablemente y la capacidad de adsorción y la solubilidad también aumentan en consecuencia. Ahorre materias primas y mejore la utilización: después de la molienda ultrafina, el polvo ultrafino de nivel ultra-nano se puede utilizar directamente para la producción de preparación, mientras que los productos de molienda convencionales todavía necesitan algunos enlaces intermedios para cumplir con los requisitos de uso y producción directos. que puede causar desperdicio de materias primas. Por lo tanto, este proceso es particularmente adecuado para la molienda de materias primas raras.

2. Reducir la contaminación y ser más respetuoso con el medio ambiente: la molienda ultrafina se lleva a cabo en un sistema cerrado, que no solo evita la contaminación del entorno circundante por micropolvo, sino que también evita que el producto se contamine con polvo en el aire. . Por lo tanto, el molino de chorro se aplica a alimentos y productos sanitarios para controlar eficazmente la gravedad específica de los microorganismos y el polvo. El molinillo ultrafino tiene una alta velocidad y se puede pulverizar a bajas temperaturas. La tecnología de molienda ultrafina utiliza pulverización por chorro supersónico, molienda en frío y otros métodos, que es completamente diferente de los métodos de pulverización mecánica pura anteriores. Los materiales triturados se mueven al área de clasificación con la corriente ascendente bajo la acción de la succión del ventilador. Bajo la fuerte fuerza centrífuga generada por la turbina de clasificación giratoria de alta velocidad, los materiales gruesos y finos se separan, y las partículas finas que cumplen con los requisitos de tamaño de partículas ingresan al separador ciclónico y eliminan el polvo a través de la rueda de clasificación. Las partículas gruesas se dejan caer al área de trituración y continúan siendo trituradas.

3. Durante el proceso de trituración, no habrá ningún fenómeno de sobrecalentamiento local, e incluso se puede pulverizar a baja temperatura. La velocidad es rápida y se puede completar en un instante. Por lo tanto, los ingredientes biológicamente activos en el polvo se pueden retener al máximo, produciendo así los productos de alta calidad requeridos.

Sistema de protección contra la circulación de nitrógeno para eliminar posibles peligros de seguridad.

El molino de chorro blindado de nitrógeno se basa en un molino de chorro de lecho fluidizado, que utiliza nitrógeno o dióxido de carbono como medio de trabajo de molienda, que consta de un sistema de compresión de nitrógeno, un sistema de filtración de nitrógeno, un sistema de trituración, un sistema de clasificación, un sistema de recolección, una alimentación / sistema de descarga, sistema de suplemento de prueba de pureza de nitrógeno, sistema de generación de nitrógeno y sistema de control eléctrico.

Toda la línea de producción del equipo triturador de flujo de aire protegido con nitrógeno adopta una operación de presión negativa completamente cerrada, y no habrá polvo ni contaminación por polvo en el sitio de producción. Al utilizar el control de programación PLC, las medidas de seguridad son múltiples y funcionan en paralelo, y solo una de las medidas es efectiva para prevenir posibles peligros de seguridad.

El sistema puede procesar una variedad de materiales con fuerte resistencia al desgaste y bajo desgaste. Después de la protección interna del equipo, el producto no tiene contaminación por hierro. La tecnología de campo de flujo jerárquico puede obtener la mejor eficiencia de molienda y una distribución estricta del tamaño de las partículas, y el tamaño de las partículas de molienda se puede ajustar arbitrariamente entre 3-74 micrones.

Características:

- El ámbito de aplicación es amplio. De acuerdo con las características del polvo inflamable, explosivo y oxidable, se puede seleccionar un gas inerte adecuado como gas protector.

- La pureza del gas inerte se puede controlar de acuerdo con los requisitos del proceso y las características del producto.

- El gas inerte se recicla, con bajas pérdidas y bajo costo.

- Campo de flujo de enfriamiento razonable, menor temperatura del aire del sistema, especialmente adecuado para procesar materiales sensibles al calor de bajo punto de fusión.

- El uso de la nueva tecnología de sellado de gas en la cara del extremo asegura una distribución uniforme del tamaño de las partículas y mejora la precisión de la clasificación.

- Optimice la estructura del equipo y mejore el rendimiento del equipo, que puede dispersar y separar eficazmente el polvo y el polímero ultrafinos aglomerados.

- Estructura del impulsor de clasificación optimizada, campo de flujo uniforme, estable y completo, baja pérdida de presión del impulsor y clasificación precisa de materiales.

- Operación completamente sellada, eliminación automática de polvo por pulsos, filtración de material de filtro de alta precisión, alta eficiencia de recolección.

- El molino de chorro protegido con nitrógeno también se puede utilizar para dispersar aglomerados de polvo metálico, como polvo de hierro, polvo de cobalto, polvo de titanio, polvo de aleación, etc., para garantizar la estabilidad de las propiedades de la materia prima mientras se rompe.

[Polvo en la vida] Carbonato de calcio a nuestro alrededor

El carbonato de calcio, CaCO₃, es un compuesto inorgánico, también conocido como piedra caliza, mármol, etc. El carbonato de calcio es neutro, básicamente insoluble en agua, pero soluble en ácido clorhídrico. Es una de las sustancias comunes en la tierra. Existe en aragonito, calcita, creta, piedra caliza, mármol y otras rocas. También es el componente principal de los huesos o conchas de animales. El carbonato de calcio es un material de construcción importante con una amplia gama de usos industriales. Es ampliamente utilizado en la fabricación de papel, metalurgia, vidrio, fabricación de álcalis, caucho, medicamentos, pigmentos, productos químicos orgánicos y otros sectores.

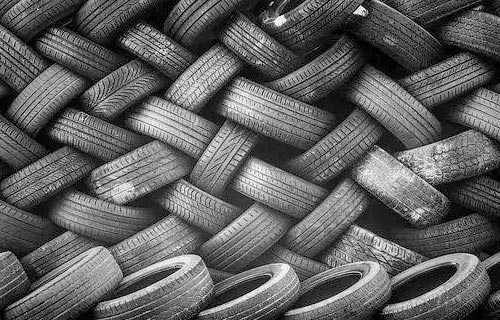

Caucho

El carbonato de calcio es uno de los primeros y más grandes rellenos utilizados en la industria del caucho. El carbonato de calcio se llena en una gran cantidad de productos de caucho, lo que no solo puede aumentar el volumen de los productos, sino que también puede ahorrar caucho natural o caucho sintético costoso para lograr el propósito de reducir los costos. El carbonato de calcio ultrafino nanómetro tiene las características de ultrafino y ultrapuro. La forma del cristal y el tamaño de las partículas se controlan eficazmente durante el proceso de producción y se modifica la superficie. Por tanto, tiene una estructura tridimensional en el caucho y tiene una buena dispersión. Puede mejorar el efecto de refuerzo del material.

Fabricación de papel

El carbonato de calcio se utiliza principalmente como relleno para papel en la fabricación de papel. Agregar una gran cantidad de carbonato de calcio al papel puede garantizar una cierta resistencia y blancura del papel y reducir el costo al mismo tiempo. El uso a gran escala de carbonato cálcico en la industria del papel se basa en el hecho de que la industria papelera internacional ha pasado de la fabricación de papel ácido a los procesos de fabricación de papel alcalinos o neutros, de modo que se puede utilizar una gran cantidad de carbonato cálcico económico en lugar de talco y Arcilla china.

El carbonato de calcio como relleno para la fabricación de papel tiene las siguientes ventajas: ① alta blancura; ② volumen; ③durabilidad; ④ respirabilidad; ⑤ se puede utilizar como complemento del dióxido de titanio; ⑥baja abrasividad; ⑦ mejorar la suavidad; ⑧mejora del rendimiento de absorción de la tinta ⑨Baja absorción de rayos ultravioleta; ⑩Puede controlar la combustibilidad.

Tinta y pintura

En la industria de las tintas, se utiliza carbonato cálcico modificado con ácido esteárico. La tinta formulada tiene buena viscosidad, buen rendimiento de impresión y alta estabilidad. Las partículas finas son fácilmente compatibles con otras materias primas, por lo que el producto impreso es suave, los puntos están completos, el poder de cobertura es fuerte y el brillo es alto. Como relleno, el calcio pesado puede mejorar el brillo y el brillo de la tinta.

El carbonato de calcio se puede utilizar como pigmento blanco en revestimientos para actuar como esqueleto. El carbonato de calcio se puede utilizar como pigmento extendedor en la industria de los revestimientos. Debido a que el carbonato de calcio es de color blanco, relativamente látex en la pintura, el precio del solvente es más barato y las partículas son finas y se puede dispersar uniformemente en la pintura, por lo que se utiliza una gran cantidad de pigmento extensor. Debido a la mejora de la conciencia sobre la protección del medio ambiente, se ha utilizado una gran cantidad de pinturas a base de agua en revestimientos arquitectónicos. Debido a que el carbonato de calcio es blanco, hidrófilo y económico, tiene una amplia gama de posibilidades de aplicación.

El plastico

El carbonato de calcio se usa ampliamente para rellenar cloruro de polivinilo (PVC), polietileno (PE), polipropileno (PP), copolímero de acrilonitrilo butadieno-estireno (ABS) y otras resinas. La adición de carbonato de calcio tiene cierto efecto en la mejora de ciertas propiedades de los productos plásticos para ampliar su rango de aplicación. En el procesamiento de plásticos, pueden reducir la contracción de la resina, mejorar la reología, controlar la viscosidad y también pueden mejorar la estabilidad dimensional de los productos plásticos y mejorar los plásticos. La dureza y rigidez de los productos pueden mejorar el rendimiento de procesamiento de los plásticos, mejorar la resistencia al calor de los productos plásticos, mejorar el astigmatismo de los plásticos y reducir el costo de los productos plásticos.

Cosmético

Agregar carbonato de calcio nanométrico a los cosméticos puede hacer que los productos sean delicados y suaves, y mejorar el rendimiento y la calidad de los productos. Se utiliza como aditivo para hacer polvos fijadores de maquillaje, que pueden eliminar el brillo de la base, proteger la adherencia de la piel, y tienen un efecto moderado de absorción de aceite y anti-transpiración. También se puede utilizar como un polvo suave, no irrita la piel, tiene un color uniforme y tiene cierto poder cubriente. La tendencia actual de desarrollo de la cosmética en el país y en el extranjero es curativa, funcional y natural. El carbonato de calcio nanométrico cumple con los estándares farmacéuticos y alimentarios. Cumple con los requisitos especiales de los cosméticos y se espera que se utilice por completo en cada vez más cosméticos de alta gama.

Comida

Como aditivo alimentario, el carbonato de calcio debe agregarse en una pequeña cantidad, generalmente no más del 2%, para asegurar la ingesta de calcio necesaria para el cuerpo humano. En algunos alimentos (como la goma de mascar y el chocolate), el carbonato de calcio se usa como fortificante, lo que no solo reduce los costos, sino que también sirve como material de matriz.

Construcción y Decoración

El carbonato de calcio juega un papel importante en el hormigón en la industria de la construcción. No solo puede reducir los costos de producción, sino también aumentar la tenacidad y resistencia del producto.

El carbonato de calcio se utiliza principalmente en el proceso de producción de techos ignífugos, que pueden mejorar la blancura, el brillo y el rendimiento ignífugo del producto.

El carbonato de calcio puro y libre de impurezas se utiliza en la industria de las baldosas para pisos para aumentar la blancura y la resistencia a la tracción del producto, mejorar la tenacidad del producto y reducir el costo de producción.

Membrana transpirable

Se puede agregar material de carbonato de calcio a la membrana transpirable como material transpirable. Es uno de los componentes importantes en la producción y procesamiento del material de la membrana transpirable. El portador se forma agregando una cierta proporción de carbonato de calcio y estirándolo, de modo que la película respirable tenga una distribución única de alta densidad y numerosos microporos interconectados con estructuras especiales.

En el campo de los minerales no metálicos como el carbonato de calcio, ALPA le brindará más opciones, incluida la tecnología de clasificación de molinos de bolas, tecnología de molinos de vapor, tecnología de molinos de chorro y otros métodos diferentes para el procesamiento de minerales no metálicos, que pueden ser dirigidos a multiple Se procesa una variedad de minerales no metálicos de diferentes materiales. Y puede lograr la tasa de cobertura más alta con el menor modificador a través de la tecnología de modificación de la superficie. En el campo de las aplicaciones de carbonato de calcio de alta gama, ALPA ocupa el 70% del mercado.

El proceso de clasificación del molino de bolas puede realizar una producción a gran escala y de bajo costo. Tomando el carbonato de calcio como ejemplo, la producción anual de una sola línea de producción de productos D97: μm puede llegar a 100.000 toneladas, y el consumo de energía por tonelada de producto es de 150 kWh. La tecnología de modificación de superficies cumple con la aplicación de minerales en la industria del caucho y el plástico, como el proceso de modificación continua de tres rodillos, el proceso de modificación continua del molino de corrientes de Foucault, el proceso de modificación continua del molino de pines, el proceso de modificación intermitente de alto agitador, etc., que se pueden utilizar según los diferentes materiales Los diferentes procesos de modificación y modificadores logran la tasa de cobertura más alta con los menos modificadores. La cantidad añadida de modificador es de aproximadamente 0,8 ~ 1,2% y la tasa de recubrimiento puede alcanzar aproximadamente el 98%.

Comprometida con la protección del medio ambiente verde, ALPA mantiene el código de carbono dual

Con el desarrollo continuo de la economía y la sociedad, los problemas de protección del medio ambiente han ido apareciendo gradualmente a la vista de las personas. Las montañas verdes y las montañas verdes son montañas doradas y montañas plateadas. En el Debate General de la XV Asamblea General de las Naciones Unidas, la Cumbre de Biodiversidad de las Naciones Unidas, la Duodécima Reunión de Líderes BRICS, la Cumbre de Ambición Climática y la Conferencia Central de Trabajo Económico de 2020, el presidente Xi Jinping El secretario ha declarado repetidamente que las emisiones de dióxido de carbono de China se esforzará por alcanzar el pico antes de 2030, y se esforzará por lograr la neutralidad de carbono para 2060. "Pico de carbono" y "carbono neutral" también se han convertido en un vocabulario nuevo muy discutido por los medios de comunicación y la gente.

El "pico de carbono" se refiere al compromiso de mi país de que las emisiones de dióxido de carbono ya no aumentarán antes de 2030 y disminuirán gradualmente después de alcanzar el pico.

"Carbono neutralidad" se refiere al cálculo de la cantidad total de emisiones de gases de efecto invernadero producidas directa o indirectamente por empresas, grupos o individuos dentro de un cierto período de tiempo, y luego a través de la forestación, conservación de energía y reducción de emisiones, etc., para compensar sus propias emisiones de dióxido de carbono, para lograr una "emisión cero" de dióxido de carbono.

En los últimos años, mi país ha participado activamente en la reducción de las emisiones de carbono en la comunidad internacional, se ha ajustado activamente a la tendencia mundial de desarrollo verde y bajo en carbono y ha desplegado activamente la neutralidad de carbono, que ya ha cumplido las condiciones para lograr la neutralidad de carbono.

Respondiendo al llamado del país y logrando un desarrollo saludable y sostenible, ¡ALPA ha estado en acción!

-

En términos de materiales de la batería

ALPA proporciona trituración y clasificación de materiales de cátodos, trituración y conformación de materiales de ánodo, trituración y clasificación de materiales de fluidos de batería, integración de sistemas, incluido el diseño integrado de alimentación sin polvo, separación magnética y otros procesos de polvo. El revestimiento del equipo se puede seleccionar entre materiales cerámicos como alúmina, zirconia, carburo de silicio, nitruro de silicio, etc. según las necesidades de los productos de batería, lo que minimiza la ingesta de impurezas y asegura la pureza del producto. Además, el sistema adopta una protección de gas inerte de circuito cerrado, el contenido de aire siempre se mantiene bajo y la entrada de agua se reduce tanto como sea posible. La línea de producción de pulverización por chorro de la serie MQW sigue el concepto de protección ambiental, adopta un tablero de plástico sinterizado para filtrar y eliminar el polvo, y la precisión de filtración puede alcanzar los 0,1 μm. Todo el sistema está cerrado para su funcionamiento, con menos polvo, bajo nivel de ruido, proceso de producción limpio y bajas emisiones.

Línea de producción de molino de chorro ternario de fosfato de litio y hierro y monocristal

-

En términos de desulfuración ambiental

ALPA presenta la avanzada tecnología de molienda del desulfurizador de bicarbonato de sodio europeo. El pulverizador especial de bicarbonato de sodio (bicarbonato de sodio) de desarrollo propio puede eliminar eficazmente el 95% de SO₂ y el 99% de HCL en los gases de escape. Tiene alta eficiencia y bajo costo, y se usa ampliamente en la incineración de desechos municipales, la incineración de desechos peligrosos y la incineración de lodos, y ayuda a las empresas de alcantarillado como plantas de cemento, plantas de vidrio y hornos de coque de plantas de acero a alcanzar los estándares de descarga. El sistema de trituración de la trituradora especial de bicarbonato de sodio es hermético, con menos polvo y poco ruido, lo que garantiza un proceso de producción limpio y respetuoso con el medio ambiente. Ha ayudado a grandes empresas químicas en Beijing, Henan, Shanxi y otros lugares a resolver el problema de la contaminación por vulcanización en sus líneas de producción.

Línea de producción de trituración de desulfurizador

-

En el campo de los residuos sólidos de la construcción

Después de la investigación y exploración continua por docenas de expertos en investigación científica, ALPA ha desarrollado de forma independiente un tratamiento combinado de escoria metalúrgica, escoria de acero, productos químicos Después del tratamiento de residuos sólidos industriales como yeso y cenizas de carbón, resultados de investigación científica de alta calidad y estables Se han obtenido materiales de construcción. Al tiempo que elimina los desechos y protege el medio ambiente, también puede extraer el valor potencial de los materiales de construcción de desechos sólidos. El molino de bolas especial ALPA para escoria de acero optimiza la relación de aspecto del molino de bolas, proporciona una salida más ideal y una tasa de polvo fino, evita una molienda excesiva y mejora la eficiencia de la molienda; el tamaño de la cavidad de molienda y el tamaño de la abertura están optimizados. Diseñe el tamaño y el material de los medios de molienda de acuerdo con los requisitos de finura del producto para mejorar la eficiencia de molienda; Reducir en gran medida el consumo de energía de molienda y ahorrar energía y costes operativos.

Línea de producción de procesamiento de trituración de cenizas volantes

La civilización ecológica y el desarrollo verde y saludable no son solo demandas realistas, sino también las demandas del yo interior de la gente de ALPA. Conservar los recursos, proteger el medio ambiente y lograr un desarrollo innovador, coordinado, verde, abierto y compartido beneficiará a las generaciones presentes y futuras. Partiendo de la tecnología, partiendo de la práctica y partiendo del valor, ALPA nunca se detiene.

Aplicación de talco y carbonato de calcio en plásticos degradables

En los últimos años, los plásticos de embalaje de China ascienden a alrededor de 4 millones de toneladas, de los cuales los embalajes de plástico desechables que son difíciles de reciclar representan alrededor del 30%, y el desperdicio anual de embalajes de plástico es de aproximadamente 1,2 millones de toneladas; la película plástica es de más de 400.000 toneladas, debido a su delgadez (8μm o menos), después de su uso, se rompe en el campo y se mezcla con una gran cantidad de arena, que es difícil de reciclar; los artículos varios diarios desechables que son difíciles de reciclar y los suministros médicos que no son aptos para reciclar son alrededor de 400.000 toneladas.

En los últimos años, los plásticos biodegradables han sido los más populares. Según la fuente de materias primas, los plásticos biodegradables se pueden dividir en plásticos a base de petróleo y plásticos de origen biológico. Los plásticos degradables a base de petróleo incluyen principalmente: succinato de polibutileno (PBS), poliadipato / tereftalato de butileno (PBAT), ácido poliglicólico (PGA), policaprolactona (PCL), etc. Los plásticos degradables de base biológica incluyen principalmente: ácido poliláctico (PLA), almidón, celulosa, etc.

Teniendo en cuenta factores como la degradabilidad y el coste del material, los plásticos biodegradables actuales en el mercado generalmente eligen almidón, celulosa, etc. como cargas. El compuesto de almidón y materiales poliméricos se puede convertir en materiales degradables. Generalmente, el almidón o sus derivados se añaden como aditivos a los polímeros sintéticos para mejorar la biodegradabilidad de los polímeros sintéticos. Cuando el material se degrada, el polímero poroso que queda debido a la degradación del almidón es propenso a reacciones de degradación adicionales como la oxidación. Sin embargo, el almidón, la celulosa y la resina tienen poca compatibilidad, una resistencia a la temperatura insuficiente y un alto costo, por lo que no son adecuados para el llenado a gran escala.

Los polvos minerales no metálicos como el talco y el carbonato de calcio, de bajo precio, respetuosos con el medio ambiente, suficientes materias primas, alta finura, buena blancura, fácil combinación de colores, pueden mejorar la estabilidad dimensional, la resistencia a la temperatura, la rigidez de los productos plásticos y mejorar los plásticos. Rendimiento de procesamiento, etc.

Polvos de talco

La adición de talco en polvo a los plásticos biodegradables puede aumentar la rigidez, la temperatura de distorsión térmica, la estabilidad dimensional, la dureza de la superficie, etc .; Al mismo tiempo, el polvo de talco ultrafino también se puede usar como agente nucleante inorgánico para el ácido poliláctico (PLA), agregar una cantidad adecuada de polvo de talco súper fino puede aumentar la cristalinidad y la velocidad de cristalización del ácido poliláctico y mejorar en gran medida sus propiedades mecánicas. .

El talco tiene tres funciones en la modificación del ácido poliláctico:

1. Reducir el costo: el método de preparación del material compuesto de ácido poliláctico relleno de talco proporciona una tecnología y un método de preparación de material compuesto de ácido poliláctico resistente al calor con una apariencia hermosa, buena rigidez, ciclo corto de moldeo del producto, peso liviano y bajo precio.

2. Mejorar la resistencia: el polvo de talco natural se mezcla por fusión y el material compuesto es un material completamente biodegradable; Tiene excelentes propiedades mecánicas y la resistencia a la tracción puede alcanzar los 50 ~ 70 MPa.

3. Mejorar la resistencia al calor: El ácido poliláctico tiene una mejor resistencia al calor debido a su propia cristalización y la promoción de la cristalización del talco, el agente nucleante.

Carbonato de calcio

El carbonato de calcio está lleno de plásticos biodegradables, que pueden acelerar la degradación de los plásticos biodegradables. Al mismo tiempo, algunos microorganismos nutrientes inorgánicos pueden utilizar directamente carbonato de calcio como fuente de carbono. Los ácidos orgánicos y las bacterias nitrificantes y los sulfuros producidos por los microorganismos en el suelo Tanto el ácido nítrico como el ácido sulfúrico producido por las bacterias pueden mejorar aún más la solubilidad del carbonato de calcio.

El papel del carbonato de calcio en los plásticos biodegradables:

1. Promover la degradación: las partículas de carbonato de calcio aumentan la distancia entre las moléculas de resina, reducen la fuerza de las cadenas de polímeros, dificultan la re-reticulación de los radicales libres macromoleculares, promueven la escisión de la cadena de radicales libres causada por la fotodegradación y aceleran la biodegradación de la degradación de los plásticos.

2. Fácil de descomponer: cuando se entierra en un ambiente húmedo, el carbonato de calcio puede disolverse químicamente y algunos microorganismos nutrientes inorgánicos lo utilizan directamente como fuente de carbono.

3. Reducir la viscosidad y mejorar la fluidez: el carbonato de calcio después del tratamiento superficial aumenta la viscosidad del plástico degradado, mejora la fluidez del material y reduce el consumo de energía.

Los productos plásticos tradicionales desechables no degradables se han utilizado ampliamente en la entrega de alimentos, el comercio electrónico y otras industrias, pero el procesamiento posterior es más complicado, lo que limita su desarrollo. Por lo tanto, se plantean requisitos más estrictos para el desarrollo y la innovación de la tecnología de producción y procesamiento de plásticos biodegradables. En futuras investigaciones, de acuerdo con las necesidades del mercado biodegradable, estudiaremos en profundidad la aplicación de polvos inorgánicos no metálicos adecuados para lograr el propósito de mejorar la degradabilidad de los plásticos biodegradables y hacer una contribución a la realización de un verde y desarrollo sostenible de un medio ambiente amigable.

¿Cómo elegir la bola de medios de molienda del molino de bolas?

Durante el uso del molino de bolas, la elección de los medios de molienda es muy importante. Los medios de molienda se ven afectados por muchos factores, como el material, la cantidad de llenado, la forma, el tamaño de partícula, etc. En el proceso de molienda, el uso de diferentes medios de molienda para diferentes materiales, modelos y equipos puede reducir los costos de producción y mejorar la eficiencia de la producción.

Densidad, dureza, tamaño de los medios

Cuanto mayor sea la densidad de los medios de molienda, menor será el tiempo de molienda. Para aumentar el efecto de trituración, la dureza del medio de trituración debe ser mayor que la dureza del material a triturar. Según la experiencia a largo plazo, la dureza de Mohs del medio es mejor que la dureza del material a moler en más de 3 niveles. Además, cuanto menor sea el tamaño de los medios de molienda, más puntos de contacto de los medios y más oportunidades para los materiales de molienda.

Cantidad de llenado de medios

La cantidad de llenado tiene una influencia directa en la eficiencia de la molienda, y el tamaño de las partículas de los medios de molienda determina la cantidad de llenado de los medios de molienda. Debe asegurarse que cuando el medio de trituración se mueva en el dispersor, la proporción de huecos del medio no sea inferior al 40%.

Para diferentes requisitos de finura, es necesario ajustar la distribución de capacidad de los medios de trituración para triturar y triturar, con una alta tasa de llenado y una gran capacidad de trituración. Por lo general, se utiliza una alta velocidad de llenado para el triturado superfino.

Material

El material de molienda determina el costo y la eficiencia de la molienda. Los materiales de molienda se pueden dividir en tres tipos: medios metálicos, materiales minerales de roca y materiales no metálicos. Además de considerar el costo de producción, la elección también debe considerar si los materiales y los medios causarán contaminación.

Los medios de molienda comúnmente utilizados incluyen bolas de acero, bolas de alúmina y bolas de circonio.

Forma y tamaño

Los medios de molienda son generalmente esféricos, porque otros medios de forma irregular se desgastarán y causarán una contaminación innecesaria. El tamaño del medio afecta directamente la eficiencia de la molienda y la finura del producto. Cuanto mayor sea el diámetro, mayor será el tamaño de partícula del producto y mayor será la producción; por el contrario, cuanto menor sea el tamaño de partícula medio, menor será el tamaño de partícula del producto y menor será la producción. En la producción real, generalmente se determina de acuerdo con el tamaño de la alimentación y la finura requerida del producto.

Proporción de medios

En términos generales, en el proceso de molienda continuo, el tamaño de los medios de molienda se distribuye regularmente y la relación de tamaño de los medios está directamente relacionada con el gran problema de si se puede ejercer la capacidad de molienda y cómo reducir el desgaste de los medios. . En el proceso, la proporción de medios fija no siempre se mantendrá. En la producción, el método de complementar las bolas grandes se utiliza a menudo para restaurar la molienda del sistema. Es difícil para el molino mantener una proporción media fija durante mucho tiempo, y la diferencia de diámetro medio es demasiado grande. Esto agravará la molienda ineficaz entre los medios y aumentará el costo del proceso de molienda;

En el proceso de producción, es necesario explorar la proporción adecuada según el tipo de material y las características del proceso, y eliminar el medio que es demasiado pequeño en el tiempo para reducir el costo.

Resistencia a la abrasión y estabilidad química.

La resistencia al desgaste y la estabilidad química de los medios de molienda son condiciones importantes para medir la calidad de los medios de molienda. Los medios no portátiles deben complementarse debido a la abrasión, lo que no solo aumentará el costo, sino que también afectará la producción.

En el proceso de molienda específico, el medio de molienda debe tener un cierto grado de estabilidad química y no puede reaccionar químicamente con el material durante la molienda, lo que contamina el material.

Método de modificación de polvo de silicona.

El polvo de silicio ultrafino es un relleno inorgánico importante en los laminados revestidos de cobre. Puede mejorar el coeficiente de expansión térmica, la resistencia a la flexión, la estabilidad dimensional, etc. Los requisitos de rendimiento, como la constante eléctrica reducida y la pérdida dieléctrica reducida, por lo que existen requisitos más altos para el micropolvo de silicio, como un tamaño de partícula más fino, puede mejorar la fuerza de unión del resina, baja tasa de expansión, baja constante dieléctrica, baja pérdida dieléctrica, etc.

Sin embargo, cuanto más fino es el tamaño de partícula y mayor es el área de superficie específica, más polvo de silicio aglomerado es, mayor es la absorción de aceite, mayor es la diferencia con la polaridad de la resina, mayor es la viscosidad y peor es la fuerza de unión. Por lo tanto, es necesario utilizar un polvo adecuado para modificar la modificación de la superficie del polvo de silicio ultrafino (combinándolo con los grupos funcionales en la superficie del polvo de silicio ultrafino para formar un enlace covalente estable, de modo que el rendimiento del polvo de silicio ultrafino es más estable y se combina eficazmente con la resina), entonces ¿Cómo modificar la superficie del polvo de silicio ultrafino y cómo modificarlo para que sea uniforme?

1. Modificación en seco de polvo de silicio ultrafino:

El método de modificación en seco es relativamente sencillo y tiene el costo más bajo. Es principalmente a través de equipos de modificación (mezclador de alta velocidad, modificador continuo) con modificador de polvo, aditivos de agitación y pulverización sincronizados para lograr el efecto de modificación, pero si se trata de polvo de silicio de nivel nano, la fuerza molecular es muy grande y la fuerza mecánica puramente aplicada no puede abrir los aglomerados y no puede lograr el propósito de una modificación uniforme. Por lo tanto, el tamaño de partícula del polvo de silicio ultrafino objetivo del método de modificación en seco es básicamente todo en el nivel de micras.

2. Modificación en húmedo de polvo de silicio ultrafino:

El método de modificación en húmedo de polvo de silicio ultrafino se lleva a cabo principalmente en condiciones de fase líquida. Al usar un modificador en polvo que contenga grupos anfifílicos o un modificador en polvo que pueda aumentar la actividad, deje que el solvente reaccione al polvo ultrafino. La superficie del polvo de silicio se humedece para reducir la energía de la superficie, y luego el modificador de polvo se puede adsorber eficazmente a la superficie del polvo de silicio ultrafino para lograr una uniformidad de modificación muy alta. Sin embargo, después de la modificación en húmedo, es necesario secar y secar. La torta de filtración se rompe y el costo y el proceso de operación son relativamente problemáticos. En la actualidad, también hay empresas que modifican la superficie del polvo de silicio mediante el método químico de síntesis en fase gaseosa para alcanzar el nivel nanométrico.

En resumen, para satisfacer las necesidades de modificación de la superficie del polvo de silicio ultrafino utilizado en diferentes laminados revestidos de cobre, el método de modificación selecciona principalmente modificadores de polvo adecuados para la modificación en seco, la modificación en húmedo y la modificación química. Modificación, mientras que en el proceso de modificación, cuanto más uniforme sea la modificación, mejor será el efecto.

¿Qué factores están relacionados con el efecto de modificación de la superficie del polvo ultrafino?

La modificación de la superficie del polvo es principalmente para reducir la energía del polvo ultrafino para lograr una dispersión uniforme. El efecto de la modificación de la superficie del polvo depende de la tecnología de procesamiento del polvo, la tecnología de procesamiento del producto final y la compatibilidad del sistema, la formulación del material, etc. Los factores están relacionados.

1. La naturaleza de las materias primas en polvo

El área de superficie específica, el tamaño de partícula, la distribución del tamaño de partícula, la energía de superficie específica, las propiedades físicas y químicas de la superficie y la aglomeración de las materias primas en polvo tienen un impacto en el efecto de modificación, que es uno de los factores importantes en la selección del polvo. formulaciones de modificadores, métodos de proceso y equipo.

Por ejemplo, las propiedades físicas y químicas de la superficie del polvo, como las propiedades eléctricas de la superficie, la humectabilidad, los grupos o grupos funcionales, las características de disolución o hidrólisis, afectan directamente su interacción con las moléculas modificadoras del polvo, afectando así el efecto de su superficie. modificación. Al mismo tiempo, las propiedades físicas y químicas de la superficie también son uno de los factores importantes a la hora de elegir el proceso de modificación de la superficie.

2. Fórmula modificadora en polvo

La modificación de la superficie del polvo se consigue en gran medida mediante la acción del modificador de polvo sobre la superficie del polvo. Por lo tanto, la fórmula (variedad, dosis y uso) del modificador en polvo tiene una influencia importante sobre el efecto de modificación de la superficie del polvo y el rendimiento de la aplicación del producto modificado. La fórmula del modificador de polvo es muy específica, es decir, tiene las características de "una llave para abrir una cerradura". La fórmula del modificador en polvo incluye la selección de variedades, determinación de dosis y uso, etc.

Al seleccionar un modificador de polvo, las propiedades de las materias primas en polvo, el uso o campo de aplicación del producto, así como factores como el proceso, el precio y la protección ambiental deben considerarse de manera integral y de acuerdo con la estructura y propiedades del polvo. Modificador y su relación con el polvo Mecanismo de acción, selección dirigida.

3. Proceso de modificación de superficies superfinas

Una vez que se determina la fórmula del modificador de polvo, el proceso de modificación de la superficie es uno de los factores importantes que afectan el efecto de modificación de la superficie. El proceso de modificación de la superficie debe cumplir con los requisitos de aplicación o las condiciones de aplicación del modificador en polvo, tener buena dispersabilidad al modificador en polvo y ser capaz de lograr un recubrimiento uniforme y firme del modificador en polvo sobre la superficie del polvo; al mismo tiempo, se requiere el proceso Simple, buena capacidad de control de los parámetros, calidad estable del producto, bajo consumo de energía y baja contaminación.

Por lo tanto, se deben considerar al menos los siguientes factores al elegir un proceso de modificación de la superficie:

①Las características del modificador en polvo, como solubilidad en agua, hidrólisis, punto de ebullición o temperatura de descomposición, etc .;

②¿Si el proceso de trituración o preparación del polvo en la etapa frontal es húmedo o seco? Si se trata de un proceso de pulverización en húmedo, se puede considerar un proceso de modificación en húmedo;

③Método de modificación de la superficie. El método determina el proceso. Por ejemplo, para el recubrimiento químico de superficies, se puede utilizar un proceso seco o húmedo; pero para el recubrimiento por precipitación de un modificador de polvo inorgánico, solo se puede utilizar un proceso húmedo.

En la actualidad, los procesos de modificación de superficies comúnmente utilizados incluyen principalmente proceso seco, proceso húmedo, pulverización y modificación de superficie combinados en un solo proceso, métodos de secado y uso de modificadores de polvo combinados en un solo proceso, etc.